من الاقتباس إلى التسليم: كيف تعمل خدمة قص الليزر بالفعل

ما هو قطع الليزر وكيف يعمل؟

هل سبق أن تساءلت كيف يُمكن للمصنّعين إنتاج أجزاء معدنية دقيقة للغاية بحواف ناعمة ونظيفة؟ تكمن الإجابة في واحدة من أكثر تقنيات التصنيع الحديثة تنوعًا: قطع الليزر. سواء كنت تستكشف خيارات لإنشاء نموذج أولي أو تخطط لسلسلة إنتاج، فإن فهم ما هو قطع الليزر يمنحك الأساس لاتخاذ قرارات أكثر ذكاءً عند التعامل مع أي خدمة قطع ليزر.

في جوهره، يُعد قطع الليزر عملية تصنيع حرارية تستخدم شعاعًا مركزًا من الطاقة الضوئية لقطع المواد بدقة استثنائية. وفقًا لـ TWI Global يقوم هذا الشعاع المركّز بإحراق أو إذابة أو تبخير المادة على طول مسار يتم التحكم به عبر الحاسوب، تاركًا وراءه حافة ذات تشطيب سطحي عالي الجودة. ما النتيجة؟ أجزاء بدقة أبعاد تصل إلى ±0.0005 بوصة وعرض قطع (kerf) يصل إلى 0.004 بوصة.

كيف تصبح الضوء المركّز أداة دقيقة

تخيل تركيز ضوء الشمس من خلال عدسة مكبرة، ولكن بتكبير يفوق الآلاف من المرات. هذا بالضبط ما يحدث داخل آلة قطع الليزر. يتم إنتاج شعاع الليزر من خلال تحفيز مواد الليزر عبر تفريغ كهربائي داخل غرفة مغلقة. ثم ينعكس هذا الطاقة بين مرآتين حتى تصبح قوية بما يكفي للهروب على هيئة شعاع ضوئي متماسك وذو طول موجي واحد.

بمجرد إطلاقه، ينتقل الشعاع عبر سلسلة من العدسات التي تركزه إلى نقطة دقيقة للغاية، يقل قطرها عادةً عن 0.32 مم. وعندما يلتقي هذا التركيز العالي للطاقة مع المادة، تحدث السحر. فالحرارة الشديدة تحوّل المادة الصلبة فورًا إلى غاز أو معدن منصهر، ثم يتم دفعه بعيدًا بواسطة تيار من الغاز المساعد لتكوين الشكل المطلوب.

ليست كل آلات القطع بالليزر متساوية. هناك ثلاثة أنواع رئيسية تهيمن على الصناعة، ولكل منها نقاط قوة مميزة:

- ليزر CO2: تعمل عند طول موجة 10.6 ميكرومتر، وتتفوق هذه الآلات القوية في القطع بالليزر للمواد غير المعدنية مثل الأكريليك والخشب والقماش، كما أنها تتعامل بكفاءة مع الفولاذ الطري والألومنيوم. وهي الخيار الأكثر تنوعًا للتطبيقات التي تشمل خلطات مواد مختلفة.

- ليزر الألياف: تستخدم هذه الآلات القوية تقنية الحالة الصلبة لتوليد أشعة عبر كابلات الألياف البصرية. ومع عمر تشغيلي يتجاوز 25,000 ساعة، تهيمن الليزرات الليفية على عملية قطع المعادن، خاصةً للمواد الأقل من 5 مم سماكة. وتفوق أداء أنظمة CO2 عند معالجة المعادن العاكسة مثل النحاس والبرونز.

- ليزرات Nd:YAG: تعمل عند طول موجة 1064 نانومتر، وتُنتج هذه الليزرات ذات الحالة الصلبة دقة فائقة بأقل تأثير حراري. تعتمد الصناعات التي تتطلب قصّات نظيفة على مواد حساسة، مثل تصنيع الأجهزة الطبية، على تقنية Nd:YAG لما تتميز به من دقة.

العلم الكامن وراء تفاعل الشعاع مع المادة

عندما يكون استخدام الليزر لقطع المواد التي تتلامس معها تحدث عدة أشياء في آنٍ واحد. تقوم الطاقة المركزة بتسخين المادة إلى ما يزيد عن نقطة انصهارها أو تبخرها خلال جزء من الثانية. وتتدفق غازات مساعدة مثل الأكسجين أو النيتروجين من خلال فوهة القطع، وتأدي هذه الغازات وظيفتين: فهي تدفع المادة المنصهرة بعيدًا عن منطقة القطع، ويمكن أن تعزز عملية القطع من خلال تفاعلات كيميائية.

بالنسبة للمشاريع التي تبدأ من أي مكان آخر غير حافة المادة، يتم أولاً إجراء عملية الثقب. وكما ذكرت TWI Global، يمكن للليزر عالي القدرة أن يحرق صفائح الفولاذ المقاوم للصدأ بسمك 0.5 بوصة خلال 5 إلى 15 ثانية فقط في مرحلة الثقب الأولية هذه.

يعتمد كل نظام قطع بالليزر على خمسة مكونات أساسية تعمل بتناغم:

- مصدر الليزر: الوحدة الأساسية للنظام التي تولد شعاع القطع من خلال ضخ كهربائي أو بصري.

- رأس القطع: يحتوي على العدسة البؤرية والفوهة التي تقوم بتركيز الشعاع وتوجيه الغاز المساعد نحو القطعة المراد معالجتها.

- نظام الحركة: محركات مؤازرة دقيقة وأدلة خطية تُحرك إما رأس القطع أو منصة المادة بدقة تصل إلى مستوى الميكرون.

- توصيل الغاز المساعد: يُزوّد الأكسجين أو النيتروجين أو الهواء المضغوط لتحسين عملية القطع وإزالة الحطام من فتحة القطع.

- وحدة التحكم الرقمية (CNC): الوحدة العقلية التي تحول ملفاتك التصميمية إلى تعليمات حركة دقيقة، وتنسق بين قوة الشعاع وسرعة القطع وضغط الغاز للحصول على نتائج مثالية.

يساعدك فهم هذه الأساسيات على التواصل الفعّال مع مزوّد خدمة قواطع الليزر والتعرف على ما يميّز الخدمات عالية الجودة عن غيرها. ومع امتلاكك هذه المعرفة، تكون جاهزًا لاستكشاف المواد الأنسب لمشروعك القادم.

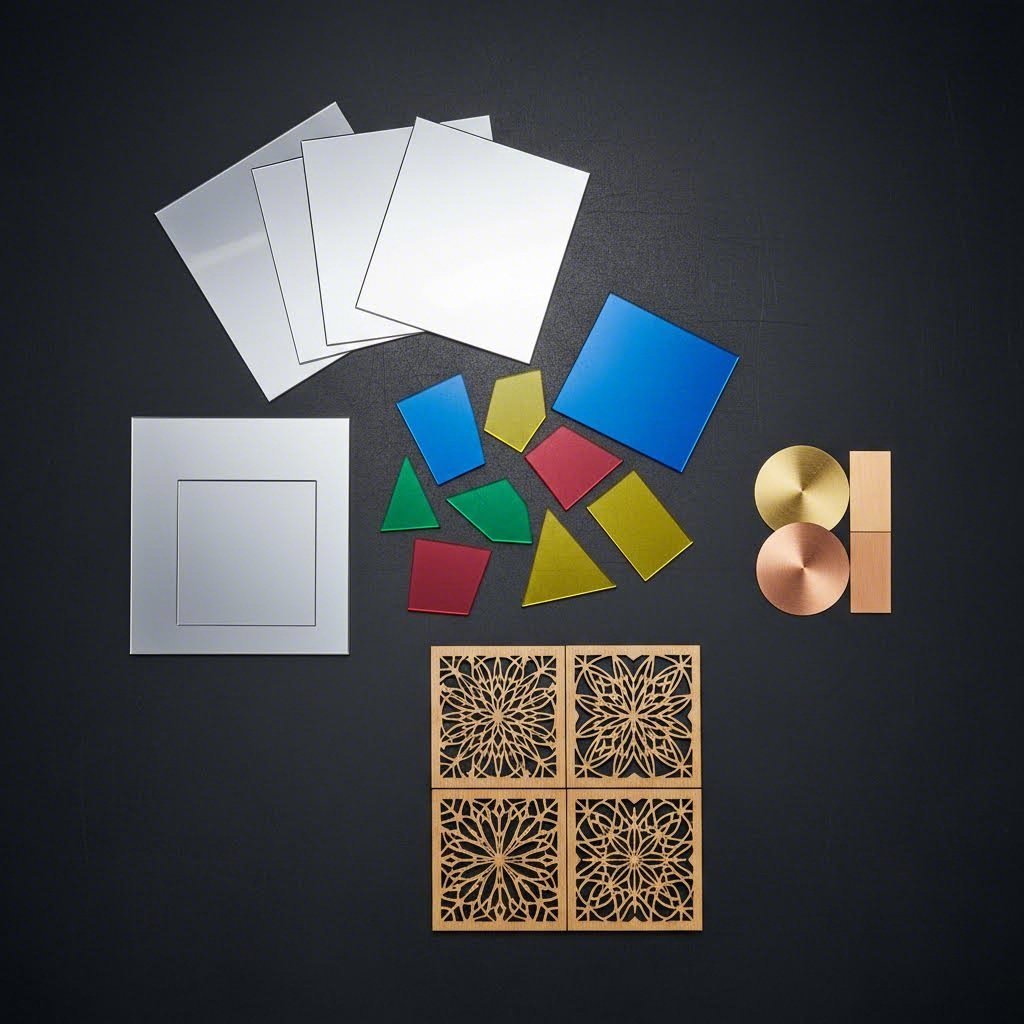

المواد التي يمكن قصها بالليزر، من المعادن إلى البلاستيك

اختيار المادة المناسبة يمكن أن يصنع أو يفسد مشروعك في القص بالليزر . قد يكون لديك التصميم المثالي، ولكن إذا اخترت مادة لا تتناسب مع تقنية الليزر، فستنتهي بجودة حافة رديئة، وهدر كبير، أو ما هو أسوأ من ذلك — مخاطر على السلامة. إذًا، أي المواد القابلة للقطع بالليزر يجب أن تفكر فيها، وأي منها يجب تجنبها تمامًا؟

دعونا نحلل الفئات الثلاث الرئيسية التي تتعامل معها خدمات القطع بالليزر الاحترافية يوميًا: المعادن، والبلاستيك، والمواد الخاصة.

المعادن التي تتميز بالدقة تحت الليزر

عندما تحتاج إلى قطع المعادن بالليزر، فإن ليزر الألياف هو خير صديق لك. يتم امتصاص طوله الموجي القصير بكفاءة عالية بواسطة الأسطح المعدنية، مما يوفر قطعًا نظيفًا بأقل تشوه حراري ممكن. إليك ما يمكن توقعه من أكثر المعادن شيوعًا:

- الفولاذ الكربوني: العمود الفقري لقطع المعادن بالليزر. باستخدام الأكسجين كغاز مساعد، يمكنك قطع صفائح يصل سمكها إلى 25 مم مع تحقيق جودة ممتازة للحافة.

- الصلب غير القابل للصدأ: مثالي لتطبيقات قص الفولاذ المقاوم للصدأ بالليزر في مجالات الخدمات الغذائية، والأجهزة الطبية، والعناصر المعمارية. ويُنتج استخدام غاز النيتروجين المساعد حوافًا نظيفة خالية من الأكاسيد ولا تحتاج إلى تشطيب ثانوي. وتُعالج أجهزة الليزر الليفية الحديثة السماكات حتى 20 مم بكفاءة.

- الألومنيوم: من الصعب التعامل معها بسبب انعكاسيتها العالية والتوصيل الحراري العالي، لكن قص الألمنيوم بالليزر أصبح ممارسة قياسية باستخدام أشعة الليزر الليفية عالية القوة. يمكن توقع قطع نظيفة بسماكة تصل إلى 15 مم مع استخدام غاز النيتروجين المساعد المناسب.

- النحاس والبر Brass وCopper: تتطلب هذه المعادن شديدة الانعكاس أنظمة ليزر ليفية خاصة عالية القوة. ووفقًا لـ IVY CNC فإن السماكة القصوى لقطع النحاس تصل عادةً إلى 10 مم، في حين يمكن أن يصل حدها للكربون حتى 12 مم بالمعدات المناسبة.

يتعامل قاطع المعادن بالليزر مع هذه المواد بكفاءة، ولكن تذكّر: تتطلب الأسطح العاكسة طاقة أكبر وضبطًا دقيقًا للمعاملات. تأكد دائمًا من أن مزوّد الخدمة لديه خبرة في التعامل مع نوع المعدن والسماكة المطلوبة لديك.

البلاستيك والمواد البديلة لمعالجة الليزر

عندما تحتاج إلى قص البلاستيك بالليزر، تصبح عملية اختيار المادة أكثر أهمية. فبعض أنواع البلاستيك تُقَص بشكل ممتاز، في حين أن البعض الآخر يطلق أبخرة سامة قد تضر بصحتك وتتلف معداتك.

البلاستيك الآمن للقطع بالليزر:

- الأكريليك (PMMA): المعيار الذهبي لتطبيقات قص البلاستيك بالليزر. فهو يتبخر بسلاسة ويتخلف عن حافة مصقولة كأنها مشتعلة — مثالية للإشارات والمعروضات والمجوهرات.

- ديلرين (POM/أسيتال): بلاستيك هندسي مثالي للأجزاء الوظيفية مثل التروس والبطانات ومكونات الماكينات. ويُقَص بسهولة دون مشاكل انصهار.

- بوليستر (مايلر): ممتاز للأغشية الرقيقة والقصاصات المرنة مع تحكم دقيق بالأبعاد.

مواد متخصصة تقوم خدمات الليزر بمعالجتها عادةً:

- الخشب الطبيعي: تُقَص الأخشاب اللينة مثل الصنوبر بسهولة وباستخدام طاقة منخفضة، في حين تتطلب الأخشاب الصلبة مثل الجوز سرعات أبطأ وطاقة أعلى. ضع شريط تغطية قبل القص لمنع بقع الدخان.

- الخشب الرقائقي والـ MDF: فعالة من حيث التكلفة ولكن تتطلب الحذر — يمكن أن تطلق الغراء والمواد المُلصقة الفورمالديهايد وأبخرة سامة أخرى. من الضروري وجود تهوية جيدة.

- الأنسجة: تُقطع الألياف الطبيعية مثل القطن والدنم بدقة، في حين تُغلَّف الأقمشة الاصطناعية مثل البوليستر وتُصبح حوافها مقاومة للتفتّت لأن الليزر يذيب المادة.

- جلود مصبوغة بالنبات: ينتج قطعًا منقوشة ومقطوعة بشكل جميل تُستخدم في عالم الأزياء والإكسسوارات.

| فئة المادة | التطبيقات الشائعة | نطاق السماكة | جودة الحافة | نوع الليزر الموصى به |

|---|---|---|---|---|

| الفولاذ الكربوني | الأقواس، الألواح، المكونات الهيكلية | 0.5 مم - 25 مم | أداء ممتاز مع الطبقة المؤكسدة | الليزر المصنوع من الألياف |

| الفولاذ المقاوم للصدأ | الأجهزة الطبية، معدات الأغذية، اللوحات الإرشادية | 0.5 مم - 20 مم | نظيف، خالي من الأكاسيد باستخدام النيتروجين | الليزر المصنوع من الألياف |

| والألمنيوم | الإطارات، مشتتات الحرارة، أجزاء الطيران والفضاء | 0.5 مم - 15 مم | جيد مع المعايير المناسبة | الليزر المصنوع من الألياف |

| البرونز / النحاس | مكونات كهربائية، أشياء زخرفية | 0.5 مم - 10 مم | يتطلب إعدادات متخصصة | ليزر ألياف عالي الطاقة |

| أكريليك | لافتات، واجهات عرض، مجوهرات، نماذج أولية | 1 مم - 25 مم | مصقول باللهب، ممتاز | ليزر CO2 |

| ديلرين (POM) | ترابطات، محامل، مكونات آلات | 1 مم - 12 مم | نظيف، دقيق | ليزر CO2 |

| خشب (طبيعي) | فن، أجزاء الأثاث، التغليف | 1 مم - 15 مم | حافة محروقة قليلاً | ليزر CO2 |

| أقمشة | الأزياء، تنجيد الأثاث، المرشحات الصناعية | 0.1 مم - 5 مم | حواف مغلقة على المواد الاصطناعية | ليزر CO2 |

المواد التي لا ينبغي قطعها بالليزر أبدًا

قد تكون هذه هي المعلومات الأكثر أهمية في هذا الدليل بأكمله. وفقًا لـ Fortune Laser ، يمكن أن يؤدي قطع المادة الخاطئة إلى إطلاق غازات سامة، وإشعال الحرائق، وتآكل مكونات جهاز القص بالليزر بشكل دائم.

تجنب هذه المواد تمامًا:

- PVC (بولي كلوريد الفينيل): الجاني الأسوأ على الإطلاق. عند تسخينه، يطلق كلوريد البولي فينيل غاز الكلور الذي يتفاعل مع الرطوبة مكونًا حمض الهيدروكلوريك. وهذا يدمر المكونات البصرية، ويسبب تآكل المكونات المعدنية، ويمثل خطرًا جسيمًا على الصحة.

- بلاستيك ABS: ينتج غاز سيانيد الهيدروجين، وهو مادة سامة للغاية. كما أنه ينصهر إلى كتلة لزجة بدلاً من أن يُقطع بشكل نظيف.

- بولي كربونات سميك (لكسان): يمتص طاقة الليزر بشكل ضعيف، مما يؤدي إلى تغير اللون والانصهار ويزيد من خطر الاشتعال بشكل كبير. وكما أشارت شركة Xometry، فإن البولي كربونات الرقيق حتى أقل من 1 مم يعطي نتائج رديئة.

- جلود مدبغة كروماتيا: تنبعث منها معادن ثقيلة سامة تشمل الكروم-6. ويجب استخدام الجلود المدبوغة بالنبات فقط في قص الليزر.

- الألياف الزجاجية والألياف الكربونية المطلية: تطلق راتنجات الإيبوكسي التي تربط هذه المواد أبخرة شديدة السمية عند احتراقها.

عند الشك بأي مادة، لا تقم بقصها. استشر مزود خدمة قص الليزر للحصول على التوجيه، أو اطلب ورقة بيانات السلامة الخاصة بالمادة للتحقق من توافقها مع الليزر.

الآن بعد أن تعرفت على المواد التي تعمل مع قص المعادن بالليزر والعمليات الليزرية الأخرى، فإن الخطوة التالية هي إعداد ملفات التصميم الخاصة بك بشكل صحيح لضمان نتائج مثالية.

إعداد ملفات التصميم للحصول على نتائج مثالية

لقد اخترت المادة المثالية ولديك تصميم رائع في ذهنك. ولكن هنا تسير العديد من المشاريع بشكل خاطئ: إعداد الملفات. غالبًا ما يعتمد الفرق بين القص الدقيق بالليزر الذي يتطابق مع رؤيتك وكومة محبطة من الخردة على الطريقة التي تعد بها ملفات التصميم الخاصة بك. سواء كنت تعمل على مشاريع قص ونقش بالليزر أو قص أكريليك مخصص، فإن تنفيذ هذه الخطوة بشكل صحيح يوفر الوقت والمال ويقلل من المتاعب.

فكّر في ملف التصميم الخاص بك كوصفة لماكينة القص الليزري CNC. إذا كانت التعليمات غير واضحة أو تحتوي على أخطاء، فلن يتطابق الناتج مع توقعاتك. دعنا نستعرض بالضبط ما تحتاج إلى معرفته.

تنسيقات الملفات التي تقبلها خدمات القص بالليزر

ليست جميع تنسيقات الملفات تتحدث نفس اللغة التي تستخدمها خدمات التصميم بالليزر. فيما يلي التنسيقات التي يقبلها معظم مزودي الخدمة والمتطلبات الخاصة بكل منها:

- DXF (Drawing Exchange Format): المعيار الصناعي لقطع الليزر. تحتوي ملفات DXF على بيانات متجهة خالصة دون تعبئة أو تأثيرات، مما يجعلها مثالية للإدخال المباشر إلى برامج القطع. تأكد من استخدام وحدات القياس الحقيقية (بوصة أو مليمترات) في ملفك، وتجنب الكتل المتداخلة التي قد تربك برامج المعالجة.

- AI (أدوبي إليستريتور): مقبولة على نطاق واسع ومتعددة الاستخدامات. وفقًا لـ Cut By Beam ، اضبط وضع ألوان المستند على RGB، واستخدم اللون الأحمر (RGB) بسماكة خط 0.1 للخطوط القاطعة، واللون الأزرق للخطوط العلامية. يجب أن يكون لأي حفر بصري تعبئة لون أسود.

- SVG (الرسومات المتجهة القابلة للتوسيع): ممتازة للبوابات المستندة إلى الويب. تحافظ ملفات SVG على الدقة الرياضية بأي حجم، ولكن يمكن أن تتضمن بيانات وصفية مخفية تسبب مشكلات في الاستيراد. قم بتبسيط ملفك قبل التصدير.

- EPS (Encapsulated PostScript): تنسيق قديم لا يزال يعمل، لكنه غالبًا ما يتطلب تحويلًا. إذا كنت تستخدم EPS، فالتزم بالإصدار 8 أو أقدم لتحقيق أقصى توافق.

- PDF (صيغة المستندات القابلة للتنقل): تقبل بعض الخدمات ملفات PDF مع رسوم متجهة مضمنة. ومع ذلك، تأكد من تحويل جميع الخطوط إلى مخططات ودمج التأثيرات قبل الحفظ.

بالنسبة لمشاريع النقش بالليزر المخصصة، يمكن استخدام ملفات JPEG للنقش النقطي مباشرة من الصورة. ولكن تذكّر: لا يمكن لملفات JPEG إنشاء مسارات قص. ستحتاج دائمًا إلى خطوط متجهة لأي عملية قص فعلية.

أخطاء التصميم التي تُفسد جودة القَطع

حتى المصممين ذوي الخبرة يرتكبون أخطاء تؤدي إلى نتائج رديئة أو رفض الملفات. فيما يلي أكثر المشكلات شيوعًا التي يجب تجنّبها:

مسارات غير مغلقة: تحتاج آلة القَطع إلى خطوط مستمرة لتتبعها. إن المسار غير المغلق يُربك البرنامج حول مكان إجراء القَطع، وغالبًا ما يؤدي إلى قَطع غير كاملة أو حركات غير متوقعة. وكما أشار Cut By Beam، إذا تم بناء الأشكال من أكثر من مسار واحد، فقم بربطها لإنشاء شكل مغلق — وهو أمر بالغ الأهمية خاصةً للنقش الصلب.

تداخل الخطوط أو تكرارها: هذه المشكلة الخفية تضاعف وقت القطع والتكاليف. الأسوأ من ذلك، أن الليزر سيقطع نفس المسار مرتين، ما قد يؤدي إلى حرق المادة بالكامل أو إنشاء حافة مشوهة بسبب الإفراط في القص. وفقًا لـ دليل جون دوذي للقطع بالليزر ، يجب دائمًا التحقق من وجود ضربات مكررة مخفية متراكمة فوق بعضها البعض.

النص غير محول إلى مخططات: هذا الأمر مهم جدًا لدرجة أنه يستحق تركيزًا خاصًا:

قم دائمًا بتحويل الخطوط إلى مسارات قبل إرسال ملف التصميم الخاص بك. إذا تجاهلت هذه الخطوة، فقد يظهر نصك بشكل غير صحيح أو يختفي تمامًا عند فتحه على نظام آخر لا يحتوي على الخطوط الخاصة بك مثبتة.

إعدادات المقياس غير الصحيحة: التصميم بالبكسل بدلاً من القياسات الواقعية يؤدي إلى أجزاء تكون خاطئة تمامًا من حيث الحجم. اعمل دائمًا بالميليمترات أو البوصات وتحقق من الأبعاد قبل التصدير.

النقاط المرساة الزائدة: تبطئ المنحنيات المعقدة التي تحتوي على عدد كبير جدًا من العقد عملية المعالجة وقد تسبب حركات متقطعة للجهاز. قم بتبسيط المسارات عن طريق تقليل النقاط المرساة غير الضرورية مع الحفاظ على سلامة تصميمك.

مخطط عمل إعداد الملف خطوة بخطوة

اتبع هذه القائمة قبل تقديم أي ملف إلى قص الليزر الدقيق الخاص بك المزود:

- عيّن مستندك إلى وحدات العالم الحقيقي: قم بتكوين برنامج التصميم الخاص بك لاستخدام المليمترات أو البوصات. تحقق من أن أبعاد لوحة الرسم تتطابق مع حجم القطعة المطلوب.

- أنشئ جميع مسارات القص كمتجهات: استخدم أداة القلم أو أدوات الأشكال، أو قم بتتبع الصور النقطية لإنشاء مسارات دقيقة رياضيًا.

- حوّل كل النصوص إلى مخططات: في برنامج إليستريتور، حدد نصك واختر Type > Create Outlines. قم بإلغاء تجميع الأشكال الناتجة لتسهيل التعديل.

- قم بربط المسارات المفتوحة في أشكال مغلقة: حدد النقاط الطرفية واستخدم وظيفة الربط في برنامجك. تحقق من خلال التبديل إلى وضع عرض المخطط التفصيلي.

- أزل الخطوط المكررة: حدد جميع الكائنات واستخدم وظيفة "دمج" أو "دمج المسارات (pathfinder unite)", أو احذف يدويًا المسارات المتداخلة.

- تقليل نقاط التثبيت: استخدم وظائف تبسيط المسار لتقليل العقد دون تشويه تصميمك.

- تطبيق تعويض الحرق (kerf compensation): يزيل شعاع الليزر المادة (عادة بعرض 0.1-0.3 مم). حرّك خطوط القص داخليًا بمقدار نصف عرض الحرق للقطع التي تحتاج إلى تركيب دقيق.

- تحقق من أدنى أحجام العناصر: تتطلب معظم الخدمات حدًا أدنى قدره 1 مم للعناصر البارزة و0.5 مم لعرض القص. قد تحترق التفاصيل الأرفع أو لا تُقص بدقة.

- تحقق من المسافات بين خطوط القص: اترك مسافة لا تقل عن سماكة المادة بين خطوط القص المتوازية لمنع التشوه أو الكسر أثناء القص.

- عاين في وضع المخطط التوضيحي: كما يوصي Cut By Beam، استخدم عرض > مخطط تفصيلي لترى بدقة كيف ستفسر برامج الليزر ملفك. ابحث عن كائنات غير مرغوب فيها مختبئة خارج لوحة الرسم الخاصة بك.

نصيحة إضافية للتصاميم النموذلية: تذكر أن الجزر الداخلية للحروف مثل "O" و"A" و"B" ستسقط إذا لم تكن هناك جسور تربطها بالمادة المحيطة. إما قم بتعديل خطك أو اختر خطًا مخصصًا للنماذج.

مع وجود ملفات تم إعدادها بشكل صحيح، أنت الآن مستعد لفهم كيفية مقارنة مشروعك بالطرق البديلة للقطع—وإذا كان القطع بالليزر هو الخيار الأفضل حقًا لاحتياجاتك.

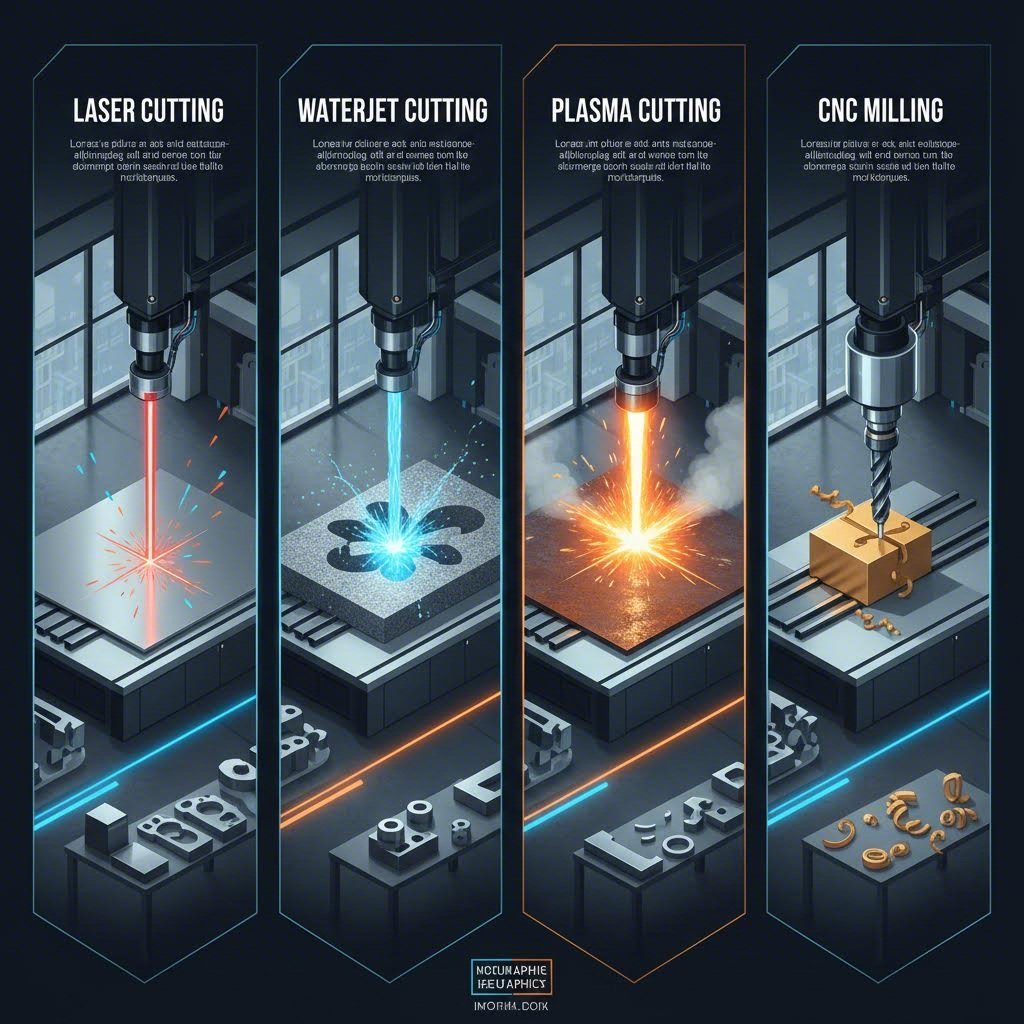

القطع بالليزر مقابل الطرق الأخرى مثل القطع بتيار الماء والبلازما وCNC

إذًا، قمت بإعداد ملفات التصميم الخاصة بك وتحديد المادة المناسبة. ولكن إليك سؤالًا قد يوفر عليك الكثير من الوقت والمال: هل القطع بالليزر هو بالفعل أفضل طريقة لمشروعك؟ الجواب الصريح هو — يعتمد. إن فهم كيفية مقارنة قطع المعادن باستخدام CNC بالليزر مع تقنيات القص الأخرى مثل القطع بالماء أو البلازما، يساعدك على اتخاذ قرارات أكثر ذكاءً بدلًا من الاعتماد على تقنية واحدة في جميع الحالات.

دعونا نحلل المفاضلات الواقعية بين هذه التقنيات المختلفة لنتمكن من اختيار الأداة الأنسب لاحتياجاتك المحددة.

متى يكون القطع بالليزر أفضل من البدائل

يُبرز قطع المعادن بالليزر أداءً متميزًا في حالات معينة. إذا كنت بحاجة إلى تصاميم معقدة ذات زوايا ضيقة وتفاصيل دقيقة، فإن تقنية الليزر توفر دقة لا يمكن لأي طريقة أخرى تحقيقها. وفقًا لـ StarLab CNC يُنتج قطع الليزر أعلى جودة للحواف مقارنة بأساليب القطع الحرارية الأخرى، مع قطع ناعمة وعمودية وتشكل الحد الأدنى من الحراشف.

فيما يلي الحالات التي يكون فيها قطع المعادن بالليزر هو الخيار الأمثل:

- المواد الرقيقة إلى المتوسطة السماكة: تُهيمن أشعة الليزر الليفية على الصفائح الأقل سمكًا من 1/4 بوصة، حيث تحقق سرعات استثنائية تترك التقنيات الأخرى خلفها.

- الهندسة المعقدة: الأنماط المعقدة والثقوب الصغيرة والتحملات الضيقة هي مجال يسيطر عليه الليزر. يمكن للشعاع المركّز أن يتنقل عبر الزوايا الحادة التي تجد البلازما أو القطع بالماء صعوبة في التعامل معها.

- إنتاج بكميات كبيرة: بمجرد إعدادها، تعمل أنظمة الليزر بسرعة كبيرة مع حد أدنى من التباين بين القطع — وهي مثالية للعمل المتكرر والموحّد.

- حواف نظيفة لا تتطلب تشطيبًا ثانويًا: في التطبيقات التي تكون فيها الجوانب الجمالية مهمة أو عندما يتم اللحام مباشرة بعدها، غالبًا ما لا تحتاج حواف القطع بالليزر إلى أي عملية ما بعد المعالجة.

يوفر تركيب الليزر مع نظام التحكم العددي بالحاسوب (CNC) أيضًا مرونة استثنائية. يمكنك التحول من قطع الصلب الطري إلى الفولاذ المقاوم للصدأ ثم إلى الألومنيوم بتغيير المعايير بدلًا من تبديل الأدوات المادية.

الحالات التي تتفوق فيها الطرق الأخرى

الحقيقة التي لن تخبرك بها معظم شركات قطع الليزر: تقنيتهم ليست دائمًا الخيار الأفضل. في بعض الأحيان سيكون من الأفضل لك البحث عن خدمات قطع البلازما القريبة مني أو النظر في استخدام خدمات القطع بالماء بدلاً من ذلك.

يتفوق قطع المياه النفاثة (Waterjet) عندما:

- أنت تعمل مع مواد حساسة للحرارة لا تتحمل التشوه الحراري

- تتطلب المواد السميكة التي يزيد سمكها عن 1 بوصة القطع دون وجود منطقة متأثرة بالحرارة

- تعد تنوعية المواد مهمة — حيث يمكن لتقنية القطع بالماء التعامل مع كل شيء من التيتانيوم إلى الجرانيت والزجاج

- يجب أن تبقى تركيبة الحافة المعدنية دون تغيير تمامًا في التطبيقات الحرجة

تعمل أنظمة القطع بالماء تحت ضغوط تصل إلى 90,000 رطل/بوصة مربعة، ويمكنها قطع أي مادة تقريبًا دون توليد حرارة. ما هو الثمن؟ السرعة. فعادةً ما تقطع تقنية القطع بالماء بسرعة تتراوح بين 5 و20 بوصة في الدقيقة مقارنةً بمعدلات الليزر الأسرع بكثير على المواد الرقيقة

تتفوق تقنية قطع البلازما عندما:

- تحتاج إلى قص صفائح فولاذية سميكة تتراوح بين 1/2" و2" بسرعة وتكلفة اقتصادية

- تُفضل القيود المالية تكاليفاً أقل في المعدات والتشغيل

- تُطلب قطع مائلة لإعداد اللحام

- جودة قريبة من جودة الليزر تكون مقبولة بدلاً من الدقة المثالية

تقطع طاولات البلازما الرقمية الحديثة الفولاذ الطري بسمك 1/2" بسرعات تتجاوز 100 بوصة في الدقيقة. وهذا أسرع بكثير من الليزر على المواد السميكة، مع تكلفة إعداد جهاز قطع المعادن التي تمثل جزءًا صغيرًا من تكلفة نظام ليزر مماثل

تفوز ماكينة الطحن باستخدام الحاسب الآلي عندما:

- يتطلب جزءك ميزات ثلاثية الأبعاد أو تجاويف أو تشامفر لا يمكن قطعها ثنائي الأبعاد إنتاجها

- التحمّلات الضيقة للغاية في حدود ±0.001" أمر إلزامي

- متطلبات تشطيب السطح تفوق ما يمكن للقطع الحراري تقديمه

تفوز آلة الختم عندما:

- تبرر أحجام الإنتاج الهائلة استثمار القوالب

- الأشكال البسيطة مع أنماط الثقوب القياسية تهيمن على عملك

- يجب تقليل التكلفة لكل جزء عند الكميات العالية

مقارنة التكنولوجيا في لمحة

| التكنولوجيا | أفضل المواد | سعة السماكة | مستوى الدقة | جودة الحافة | السرعة | عوامل التكلفة |

|---|---|---|---|---|---|---|

| قطع الليزر | صلب، ستانلس ستيل، ألومنيوم، معادن رقيقة | حتى 1" (مثالي تحت 1/4") | ±0.005" أو أفضل | ممتازة، النهاية السلسة | سريعة جداً على المواد الرقيقة | معدات معتدلة، وتشغيل منخفض |

| قطع المياه | جميع المواد بما في ذلك الزجاج، والحجر، والمواد المركبة | ما يصل إلى 6 "+ اعتمادا على المواد | ±0.005" إلى ±0.010" | جيد، لا آثار حرارة | بطيئة (5-20 ipm) | تكاليف تشغيل عالية (القطع اللاصقة) |

| البلازما | المعادن الموصلة فقط | 0.018" إلى 2" (المثلى 1/2" إلى 1") | ±0.015" إلى ±0.030" | جيد مع البلازما HD | سريعة على المواد السميكة | معدات قليلة، تشغيل منخفض |

| تصنيع باستخدام الحاسوب CNC | المعادن، والبلاستيك، والمركبات | محدود بالحجم الآلي | قابل للتحقيق ±0.001" | ممتاز، تشطيب مخرطي | معتدلة | أداة عالية، تشغيل معتدل |

| ماكينة الثقب | الصفائح المعدنية فقط | عادة أقل من 1/4" | ±0.005" مع أداة عالية الجودة | جيد، قد يتطلب إزالة الحدبات | سريع جدًا لكل ضربة | تكلفة عالية للأدوات، وتكلفة منخفضة لكل قطعة عند الإنتاج بكميات كبيرة |

نظرة صادقة على محددات القطع بالليزر

قبل أن تلتزم بأي خدمة قطع بالليزر، فهم هذه القيود:

المواد العاكسة تكون تحديًا: يمكن للمعادن العاكسة للغاية مثل النحاس والبراص أن تعكس طاقة الليزر عائدًا نحو العدسات، مما قد يتسبب في تلف المعدات. وعلى الرغم من أن ليزر الألياف الحديثة يتعامل مع هذه المواد أفضل من التقنيات القديمة، إلا أنه يجب توقع تكاليف أعلى وسرع أقل.

المحددات المتعلقة بالسماكة حقيقية: تنخفض سرعة القطع بشكل كبير مع زيادة سماكة المادة. وفقًا للبيانات الصناعية، تنخفض أداء الليزر بشكل كبير على المواد التي تزيد سماكتها عن 1 بوصة، حيث تصبح تقنيات البلازما أو القطع بالماء أكثر عملية.

توجد مناطق متأثرة بالحرارة: على الرغم من أن القطع بالليزر أكثر دقة من البلازما، فإنه لا يزال يُدخل طاقة حرارية. يمكن للمنطقة المتأثرة بالحرارة (HAZ) أن تغيّر خصائص المادة بالقرب من حافة القطع، وهي نقطة تثير القلق في التطبيقات التي تتطلب نقاءً معدنيًا تامًا.

تكاليف المعدات الأولية مرتفعة: تمثل أنظمة الليزر الليفي استثمارًا كبيرًا من حيث رأس المال. يتم تحميل العملاء بهذه التكلفة، خاصة في الحالات الصغيرة حيث لا يمكن توزيع تكاليف الإعداد على عدد كبير من القطع.

الخلاصة؟ المشترون الأذكياء يتناسبون مع التكنولوجيا حسب التطبيق بدلاً من فرض حل واحد على كل المشكلات. إن فهم هذه المقايضات يضعك في موقف أفضل للحصول على عروض أسعار وأفضل النتائج عندما تكون جاهزًا لمناقشة الأسعار مع مزوّد الخدمة الذي اخترته.

فهم تكاليف قطع الليزر والحصول على عروض أسعار عادلة

إليكم أمرٌ مُحبطٌ عند البحث عن خدمة قطع بالليزر بالقرب مني: التسعير يبدو غامضاً وغير واضح. تقوم بتحميل التصميم، وتنتظر عرض سعر للقطع بالليزر، ثم تتلقى رقماً دون شرحٍ كافٍ لكيفية حسابه. لماذا يتقاضى أحد المزودين ثلاثة أضعاف سعر الآخر؟ ولماذا تكلف القطعة التي تبدو بسيطةً أكثر من القطعة المعقدة التي يملكها جارك؟

الحقيقة هي أن تكاليف القطع بالليزر تتبع صيغة منطقية — بمجرد فهم العوامل التي تؤثر على التكاليف، يمكنك اتخاذ قرارات تصميم أفضل وتقييم العروض بثقة. وفقًا لـ Fortune Laser العامل الوحيد الأكثر أهمية في تحديد تكلفتك ليس مساحة المادة، بل الوقت الذي تستغرقه الآلة لقطع تصميمك. يمكن لقطعتين من نفس الصفيحة أن يكون لهما سعران مختلفان تمامًا بناءً على التعقيد فقط.

ما الذي يرفع أو يقلل عرض سعر قطع الليزر الخاص بك

ينقسم كل عرض سعر فوري لقطع الليزر الذي تتلقاه إلى صيغة أساسية:

السعر النهائي = (تكلفة المواد + التكاليف المتغيرة + التكاليف الثابتة) × (1 + هامش الربح)

دعونا نفك رموز ما تعنيه كل جزئية من هذه الصيغة بالنسبة لميزانيتك:

نوع المادة وسمكها: تؤثر هذه النقطة على التسعير بطريقتين. أولاً، تختلف تكاليف المواد الخام بشكل كبير — فالخشب الليفي (MDF) رخيص التكلفة بينما الفولاذ المقاوم للصدأ باهظ الثمن نسبيًا. ثانيًا، يؤثر السمك تأثيرًا كبيرًا على وقت القطع. وكما يوضح كوماكوت، فإن مضاعفة سمك المادة قد تزيد وقت القطع والتكلفة بأكثر من الضعف لأن الليزر يجب أن يتحرك ببطء شديد لإجراء قطع نظيف.

إجمالي طول القطع (المحيط): وقت الجهاز هو الخدمة الأساسية التي تدفع مقابلها. ويُحدد إجمالي المسافة الخطية التي يقطعها الليزر المدة الزمنية لتنفيذ عملك. وتقل تكلفة قطع مربع طول ضلعه 12 بوصة مقارنة بدائرة قطرها 12 بوصة ولها نفس المساحة، لأن محيط الدائرة أطول.

عدد الثقوب الابتدائية: في كل مرة يبدأ فيها الليزر بقطع جديد، يجب عليه أولًا "ثقب" المادة — أي حرقها لتكوين نقطة دخول. ويتسبب التصميم الذي يحتوي على 100 ثقب صغير في تكلفة أعلى من قطع فتحة كبيرة واحدة بسبب التراكم الزمني لفترة الثقب. ووفقًا للبيانات الصناعية، قد تستغرق أشعة الليزر النبضية عالية القدرة من 5 إلى 15 ثانية فقط لثقب الفولاذ المقاوم للصدأ بسمك 0.5 بوصة.

تعقيد التصميم: إن الأنماط المعقدة التي تحتوي على منحنيات ضيقة وزوايا حادة تجبر الجهاز على التباطؤ بشكل كبير. كما يؤدي تحديد تسامحات أكثر ضيقًا مما تتطلبه الوظيفة بالفعل إلى زيادة التكاليف — إذ يجب أن يعمل الجهاز بسرعات أبطأ وأكثر ضبطًا للحفاظ على الدقة.

الكمية المطلوبة: تتوزع تكاليف الإعداد الثابتة على جميع الأجزاء في الطلبية. والنتيجة؟ تنخفض أسعار الأجزاء بشكل كبير مع زيادة الكمية. ويمكن أن تصل خصومات الطلبيات بكميات كبيرة إلى حدود 70%، مما يجعل الطلبيات الضخمة أكثر اقتصاداً بكثير.

متطلبات التشطيب: تُضيف العمليات الثانوية مثل إزالة الحواف الحادة، والثني، والتجليف، أو الطلاء بالمسحوق تكاليف يدوية وأجهزة متخصصة وتمديد وقت الإنتاج. ويتم تحديد سعر هذه العمليات بشكل منفصل، ويمكن أن تزيد بشكل كبير من التكلفة الكلية.

وقت التسليم: تُفرض رسوم إضافية على الطلبيات العاجلة في قص الليزر. فهناك أسباب وجيهة لوجود مواعيد تسليم قياسية — حيث تقوم الورش بتحسين جداول إنتاجها لتحقيق الكفاءة. وتجاوز الصف يتطلب دفع تكلفة إضافية.

تكاليف خفية يجب الانتباه إليها

إلى جانب العوامل الواضحة، هناك عدة نفقات قد تفاجئ المشترين لأول مرة:

رسوم الإعداد والحد الأدنى لل charges: تفرض معظم خدمات قص الليزر القريبة مني رسوم إعداد أو تحتفظ بقيم طلبيات دنيا. ويغطي ذلك وقت مشغل الجهاز في تحميل المادة، ومعايرة الجهاز، وإعداد ملفك. وفي حالة الطلبيات الصغيرة، قد تفوق تكاليف الإعداد تكاليف القص الفعلية.

رسوم إعداد الملفات: إذا كانت ملفاتك التصميمية تحتوي على أخطاء — مثل خطوط مكررة، أو حدود مفتوحة، أو عناصر مفقودة — فسيتطلب الأمر من فني إجراء إصلاحات. كثير من الخدمات تفرض رسومًا إضافية مقابل هذا العمل. كما هو مذكور في Smart Cut Quote بالنسبة للتشغيلات القصيرة أو المهام الفردية، تصبح تكاليف الإعداد والتحضير عاملاً مهمًا بشكل خاص.

الأسعار التقديرية للمواد: يشتري الموردون المواد الخام بأسعار الجملة ولكنهم يبيعونها لك بأسعار التجزئة مع إضافة رسوم المناورة. يؤدي اختيار المواد المتوفرة في المخزون إلى التخلص من رسوم الطلبات الخاصة وغالبًا ما يقلل من فترات الانتظار.

الشحن والتغليف: تتطلب الأجزاء الكبيرة أو الثقيلة معاملة خاصة. تحتاج القطع الحساسة إلى تغليف واقٍ. تتراكم هذه تكاليف اللوجستيات بسرعة بالنسبة للطلبات عن بعد.

عند مقارنة أسعار خدمات القطع المرسلة والمرسلة مرة أخرى مع الموردين المحليين، يجب أن تأخذ في الاعتبار تكلفة الشحن ذهابًا وإيابًا. قد تصبح العروض "الأرخص" عبر الإنترنت أكثر تكلفة بعد احتساب رسوم التسليم.

استراتيجيات لتوفير التكاليف تعمل بالفعل

لديك قدر أكبر من السيطرة على السعر النهائي أكثر مما تتخيل. تُقلل هذه الاستراتيجيات التكاليف باستمرار دون التضحية بالوظائف:

- رتب أجزاء متعددة بكفاءة: يقلل ترتيب الأجزاء بشكل مترابط على ورقة مادة من الهدر. ويؤدي التحسين الأفضل مباشرة إلى تقليل تكلفة المواد ووقت القطع.

- بسّط تصميمك: قلل المنحنيات المعقدة، واجمع الثقوب الصغيرة المتعددة في فتحات أكبر، وإزالة العناصر غير الضرورية. وهذا يقلل من مسافة القطع والثغرات التي تستغرق وقتًا طويلاً.

- استخدم أرق سمك ممكن: هذه هي الطريقة الأكثر فاعلية لخفض التكاليف. إن المواد السميكة تزيد وقت تشغيل الجهاز زيادة هندسية. يجب دائمًا التحقق مما إذا كانت مقاسات أرق تفي باحتياجاتك الهيكلية.

- اختر المواد القياسية: تُكلف السبائك الغريبة والبلاستيك الخاص أكثر وقد تتطلب طلبًا خاصًا. والالتزام بالمواد الشائعة التي يحتفظ بها المحل في المخزون يوفر المال والوقت.

- اطلب كميات أكبر: اجمع احتياجاتك في طلبات أقل وأكبر حجمًا. تنخفض أسعار الوحدة بشكل كبير حيث تتوزع تكاليف الإعداد على عدد أكبر من الأجزاء.

- نظف ملفاتك التصميمية: أزل الأسطر المكررة والكائنات المخفية وملاحظات البناء قبل التحميل. تحاول أنظمة الاقتباس الآلية قص كل شيء — فإن وجود أسطر مزدوجة يضاعف تكلفتك فعليًا لهذه الخاصية.

- خفّف من حدود التسامح عند الإمكان: حدد فقط التحملات الضيقة حيث تكون مطلوبة وظيفيًا. التصنيع بدقة قياسية أقل تكلفة من المطالبة بـ ±0.001" عندما يكون ±0.010" كافيًا تمامًا.

فهم تكاليف الإعداد مقابل التكاليف لكل قطعة

هذا التمييز مهم جدًا في الميزانية. تظل تكاليف الإعداد ثابتة بغض النظر عن الكمية — فتحميل المواد ومعايرة المعدات وتشغيل القطع الاختبارية تستغرق نفس التكلفة سواء كنت تصنع قطعة واحدة أو مئة قطعة. وتزداد التكاليف لكل قطعة مع زيادة الكمية وتشمل وقت القص الفعلي، والمواد المستهلكة، والمناورة.

لنموذج أولي واحد، قد تدفع 50 دولارًا كرسوم إعداد بالإضافة إلى 5 دولارات كتكلفة لكل قطعة — ما مجموعه 55 دولارًا. عند طلب 100 جزء متماثل، يتم توزيع رسوم الإعداد البالغة 50 دولارًا على كل وحدة لتصل إلى 0.50 دولار فقط لكل وحدة. أضف 5 دولارات تكلفة قطع لكل قطعة، وتقل تكلفة القطعة الواحدة إلى 5.50 دولار بدلاً من 55 دولارًا. ولهذا السبب غالبًا ما تبدو أسعار النماذج الأولية مرتفعة بشكل صادم مقارنةً بكميات الإنتاج.

تتراوح المعدلات بالساعة للآلات عادةً بين 60 و120 دولارًا، حسب قدرة وقوة الليزر. يساعدك فهم ذلك في تقدير ما إذا كانت الأسعار المعروضة تتماشى مع التوقعات المعقولة.

تقييم العروض من مزوّدي الخدمة المختلفين

عند مقارنة خدمات قص الليزر القريبة مني، انظر إلى ما هو أكثر من الرقم النهائي:

منصات العرض الفوري عبر الإنترنت توفر سرعة وراحة لا مثيل لهما — قم برفع ملف CAD، واحصل على التسعير خلال ثوانٍ. وهي مثالية للنمذجة السريعة عندما تحتاج إلى معلومات فورية حول الميزانية. ومع ذلك، فإن الأنظمة الآلية لا تكتشف الأخطاء المصممة المكلفة، وغالبًا ما تفرض أسعارًا مرتفعة مقابل هذه الراحة.

ورش التصنيع التقليدية يعتمد ذلك على فنيين يقومون بمراجعة ملفاتك يدويًا. يستغرق هذا وقتًا أطول — ساعات أو حتى أيام — ولكنه يمنحك إمكانية الوصول إلى ملاحظات مجانية حول التصميم من أجل القابلية للتصنيع (DFM) يمكن أن تقلل تكاليفك بشكل كبير. حيث يقومون باكتشاف الأخطاء، ويقترحون تصاميم أكثر كفاءة، وغالبًا ما يقدمون مرونة في التعامل مع المواد المقدمة من العميل.

بالنسبة لأي عرض سعر، تحقق مما يتضمنه: هل السعر يشمل المواد؟ وماذا عن الشحن؟ هل توجد رسوم إضافية لإعداد الملفات أو التشطيبات؟ غالبًا ما يكون عرض السعر الأعلى قليلاً والذي يتضمن كل شيء أفضل من سعر أساسي منخفض يرتفع لاحقًا بفعل رسوم إضافية متعددة.

بعد أن فهمت الجوانب الاقتصادية الكامنة وراء تسعير القطع بالليزر، فأنت الآن مستعد للانتقال إلى عملية الطلب الفعلية — بدءًا من رفع ملفاتك وحتى استلام القطع الجاهزة عند باب منزلك.

العمل مع خدمة قطع الليزر من عرض السعر حتى التسليم

لقد صممت قطعتك، وأعددت ملفاتك، وحصلت على عرض سعر عادل. ما التالي؟ بالنسبة للمشترين لأول مرة، قد يُشعر الفجوة بين النقر على "إرسال الطلب" والاحتفاظ بالقطع المكتملة بالغموض. ما الذي يحدث خلف الكواليس في خدمة قطع الليزر عبر الإنترنت؟ كم من الوقت يجب أن تنتظر فعليًا؟ وماذا لو حدث خطأ ما؟

إن فهم سير العمل الكامل يزيل الشكوك ويساعدك على التخطيط لجدول مشروعك بشكل واقعي. سواء كنت تستخدم خدمات القطع بالليزر للنماذج الأولية أو للإنتاج بكميات كبيرة، فإن العملية تتبع خطوات متوقعة يمكنك تتبعها والتأثير فيها.

من التحميل إلى التسليم في خمس خطوات

تتبع كل خدمة قطع ليزر عبر الإنترنت تسلسلاً متشابهًا، رغم أن الجداول الزمنية وأساليب التواصل تختلف بين مزوّدي الخدمة. فيما يلي الرحلة القياسية التي يمر بها مشروعك:

- تقديم التصميم ومراجعة الملفات: قم برفع ملفاتك الـ CAD من خلال بوابة المزود. يقوم نظامهم بالتحقق من وجود أخطاء أساسية — مثل المسارات غير المغلقة، أو تنسيقات الملفات غير المدعومة، أو الأبعاد المفقودة. تقدم العديد من منصات قطع الليزر عبر الإنترنت ملاحظات فورية حول المشكلات الواضحة. أما الاستعراضات الأكثر شمولاً فتتم يدويًا بمجرد المتابعة.

- مراجعة العرض وتأكيد الطلب: ستتلقى تسعيرًا بناءً على المادة والتعقيد والكمية. راجع العرض بعناية — تحقق من مواصفات المادة والسماكة وأي عمليات تشطيب مشمولة. وبمجرد الموافقة وإرسال الدفعة، يُدرج طلبك في قائمة الإنتاج.

- تأكيد المادة وجدولة الإنتاج: يؤكد المتجر توفر المادة. تُشحن المواد القياسية فورًا من المخزون. قد تتطلب الطلبات الخاصة طلب شراء، مما يستغرق أيامًا إضافية ويؤثر على مدة التسليم. وفقًا لـ California Steel Services ، فإن السعة الإنتاجية وعمق قائمة الانتظار الحالية تؤثر بشكل مباشر على موعد جدولة عملك.

- القطع والتشطيب وفحص الجودة: تُقطع قطعك، وتُفَحَص بدقة الأبعاد وجودة الحافة، ثم تُنقل إلى أي عمليات ثانوية طلبتها—مثل إزالة الشوائب، أو الثني، أو الطلاء بالمسحوق، أو التجميع. كل خطوة تضيف وقتًا للتشغيل ولكنها تضمن أن المنتج النهائي يفي بالمواصفات.

- التغليف والشحن: تتلقى القطع المكتملة التغليف الوقائي المناسب وفقًا للمادة والكمية. ويتم إرسال معلومات التتبع إلى بريدك الإلكتروني، وتنطلق قطعك نحو وجهتها.

ينطبق هذا التسلسل سواء كنت تطلب لافتات مخصصة، أو نماذج أولية وظيفية، أو خدمة قطع خشب بالليزر لمشاريع زخرفية. تبقى الأساسيات متسقة عبر المواد والتطبيقات المختلفة.

ما الذي يحدث بعد إرسالك لتصميمك

بمجرد دخول ملفاتك إلى النظام، يتولى فنيون مدربون المهمة. وعلى عكس منصات الاقتباس الآلية الفورية التي تكتشف فقط الأخطاء الواضحة، فإن المراجعة البشرية تحدد المشكلات الدقيقة التي قد تفسد نتائجك.

يتحقق المورِّد الجيد من:

- خطوط القص المكررة أو المتداخلة التي قد تضاعف وقت التشغيل

- العناصر الصغيرة جدًا أو الرفيعة جدًا بحيث لا يمكنها تحمل عملية القص

- المسافة بين القطع ضيقة جدًا مما يؤثر على استقرار المادة

- عناصر التصميم التي قد تسبب التواءً أو تشوهًا

إذا كانت هناك مشكلات، فتوقع استلام بريد إلكتروني يحتوي على أسئلة أو اقتراحات. كما هو مذكور في دليل سير عمل NerdBot يمكن أن تؤدي التغييرات البسيطة خلال هذه المرحلة إلى تحسين كبير في جودة منتجك النهائي. لا تعتبر طلبات المراجعة عقبات — بل فرصًا لتحقيق نتائج أفضل.

تختلف توقعات التواصل باختلاف مزود الخدمة. عادةً ما تتواصل المنصات الإلكترونية عبر تذاكر البريد الإلكتروني مع أوقات استجابة تتراوح بين 24 و48 ساعة. أما الورش المحلية فقد توفر إمكانية الاتصال المباشر هاتفيًا وأوقات استجابة أسرع للأسئلة. قم بالتوضيح المسبق حول قناة التواصل المفضلة لمزود الخدمة لتجنب التأخير.

توقعات وقت الإنجاز

كم من الوقت ينبغي أن تنتظر بالفعل؟ إن وجود توقعات واقعية يمنع الإحباط ويساعدك على التخطيط لجدول التركيب أو التثبيت اللاحق.

العوامل التي تطيل مدة التسليم:

- تعقيد التصميم: تتطلب الأنماط المعقدة مع مئات الثقوب والمنحنيات الضيقة سرعات أبطأ للآلات ودورات قص أطول.

- توافر المواد: قد تحتاج السبائك الغريبة أو السمك غير المعتاد أو البلاستيك الخاص إلى طلب خاص. أما المواد القياسية مثل الفولاذ اللين والأكريليك فعادة ما تُشحن من المخزون.

- طابور الإنتاج الحالي: المحلات المزدحمة لديها انتظارات أطول. وفقًا للتوجيهات الصناعية، يجب دائمًا الاستفسار عن الطاقة الحالية عندما يكون الوقت عاملًا مهمًا.

- عمليات التشطيب: يؤدي كل من الطلاء بالمسحوق، واللحام، والتجميع، وغيرها من العمليات الثانوية إلى إضافة أيام معالجة. لذلك يتم شحن الطلبات البسيطة التي تتضمن القص فقط بشكل أسرع من الطلبات التي تتطلب خطوات إنهاء متعددة.

- متطلبات الجودة: تتطلب الأجزاء ذات التحمل الضيق وقتًا إضافيًا للفحص وقد تحتاج إلى قياسات تحقق متعددة.

تتراوح أوقات التسليم النموذجية بين 3 إلى 5 أيام عمل للمهام البسيطة التي تتضمن القص فقط، و2 إلى 3 أسابيع للأجزاء المعقدة التي تتطلب إنهاءً. توجد خدمات التسليم العاجل ولكن بأسعار مرتفعة — أحيانًا بنسبة 50٪ أو أكثر فوق الأسعار القياسية.

ممارسات ضمان الجودة التي ينبغي أن تتوقعها

لا تقتصر خدمات القطع بالليزر ذات السمعة الطيبة على القص والشحن فحسب، بل تقوم أيضًا بالتحقق من النتائج قبل مغادرة الأجزاء المرفق.

التحقق من الأبعاد: يتم قياس الأبعاد الحرجة وفقًا للمواصفات الخاصة بك باستخدام الفرجار، أو الميكرومتر، أو آلات القياس الإحداثية. ويؤكد ذلك أن الأجزاء ستتناسب وتعمل كما هو مطلوب.

فحص جودة الحافة: يقوم المشغلون بفحص حواف القطع بحثًا عن الرواسب الزائدة، أو الشوائب، أو التغير اللوني الناتج عن الحرارة. وتشير الحواف النظيفة إلى إعدادات صحيحة للجهاز ومعالجة مناسبة للمواد.

الفحص البصري: يتم اكتشاف الخدوش السطحية، وعيوب المواد، والأضرار الناتجة عن التعامل معها قبل الشحن. وتُعاد قص الأجزاء التي لا تستوفي المعايير أو تُرفض.

عند العمل مع خدمة قطع بالليزر عبر الإنترنت لأول مرة، يجب النظر في طلب دفعة اختبارية صغيرة قبل الالتزام بكميات كبيرة. ويؤكّد ذلك أن معايير الجودة لدى المزوِّد تتماشى مع توقعاتك دون المخاطرة باستثمار كبير في المواد.

مع فهم واضح لعملية الطلب إلى التسليم، فإنك مستعد لاستكشاف كيفية استفادة الصناعات المختلفة من تقنية القطع بالليزر—واكتشاف تطبيقات قد تلهم مشروعك القادم.

الصناعات والتطبيقات التي تعتمد على القص بالليزر

الآن وقد فهمت كيف تعمل عملية الطلب، دعنا نستعرض ما يمكن تحقيقه بالفعل. إن رؤية كيفية استخدام الصناعات المختلفة قص الليزر الصناعي يمكن أن تُلهمك بأفكار لمشاريعك الخاصة—وتساعدك على التعرف على الحالات التي تكون فيها هذه التقنية هي الخيار المناسب. من الدعامات المستخدمة في صناعة السيارات إلى واجهات المباني المعمارية، يشمل التصنيع بالليزر قطاعات عديدة حيث تكون الدقة أمرًا مهمًا.

إن تنوعية قص المعادن بالليزر تمتد بعيدًا عن الأجزاء المسطحة البسيطة. وفقًا لـ تحليل Accurl للصناعة فقد قامت تقنية الليزر بتحويل التصنيع عبر عشرات القطاعات، حيث توفر دقة لم تكن ممكنة سابقًا أو كانت تتطلب وقتًا طويلاً جدًا لتحقيقها. دعونا نستعرض المجالات التي يكون فيها لأجزاء القص بالليزر أكبر تأثير.

التطبيقات السيارات والصناعية

تجول في أي مصنع حديث لتصنيع المركبات، وسترى قص الصفائح المعدنية بالليزر في كل مرحلة تقريبًا من مراحل الإنتاج. تتطلب صناعة السيارات مكونات تجمع بين دقة التحملات وقابلية التكرار بكميات كبيرة — وهي بالضبط ما توفره تقنية الليزر.

تشمل الأجزاء النموذجية التي تُقطع بالليزر في صناعة السيارات:

- الأقواس واللوحات المثبتة للهيكل: المكونات الهيكلية التي تربط أنظمة التعليق وأقواس المحرك ولوحات الهيكل تتطلب تحديدًا دقيقًا لمواقع الثقوب وأبعادًا متسقة عبر آلاف الوحدات.

- لوحات الهيكل وقطع الزينة: تُقطع المنحنيات المعقدة والفتحات الخاصة بالمصابيح ومنافذ التهوية ونقاط الوصول بنهايات نظيفة تقلل من الحاجة إلى أعمال التشطيب.

- درع الحرارة ومكونات العادم: هذه تحتاج إلى تركيب دقيق حول هندسات معقدة مع القدرة على التعامل مع المواد ذات درجات الحرارة العالية.

- أجزاء الزينة الداخلية ولوحات القيادة: تستفيد الألواح الزخرفية ذات الأنماط والشعارات المعقدة من قدرة الليزر على قص تصاميم مفصلة دون الحاجة لتغيير الأدوات.

- الأقواس الكهربائية وحاويات البطاريات: تعتمد صناعة المركبات الكهربائية بشكل خاص على قص المعادن بدقة باستخدام الليزر لأغراض تصنيع علب البطاريات وتثبيت المكونات الكهربائية.

ما يجعل التطبيقات في مجال السيارات مثيرة للاهتمام بشكل خاص هو الطريقة التي يتكامل بها القص بالليزر مع عمليات التصنيع الأخرى. غالبًا ما تُدمج المكونات الدقيقة المقطوعة بالليزر مع الأجزاء المسحوقة في أنظمة الهيكل والتعليق. فقد يتضمن التجميع الواحد دعامات مقطوعة بالليزر ملحومة بمعززات من الصلب المسحوق، ثم تُثنى إلى شكلها النهائي قبل الطلاء بالمسحوق.

بالنسبة للمصنّعين الذين يتطلبون جودة معتمدة وفقًا للمواصفة IATF 16949 وقدرات تصنيع متكاملة للمنتجات المعدنية، يصبح من الضروري العثور على شركاء يقدمون خدمات تكميلية. شاويي (نينغبو) تقنية المعادن تُظهر شركات مثل كيف تكمل خدمات القص بالليزر عملية ختم المعادن لتوفير حلول كاملة لمكونات السيارات، حيث تمثل إمكاناتها في النمذجة السريعة خلال 5 أيام والإنتاج الجماعي الآلي نوع التصنيع المتكامل الذي يعمل على تبسيط سلاسل توريد قطع غيار السيارات.

وبالإضافة إلى صناعة السيارات، فإن التطبيقات الصناعية تمتد إلى مجموعة هائلة:

- المعدات الزراعية: ارتداء لوحات، وقابضات، وحمايات الآلة التي تتحمل ظروف الميدان القاسية

- الآلات الثقيلة: مكونات هيكلية، وقابضات، وأجهزة تثبيت مخصصة لمعدات التصنيع

- خدمات قطع الأنابيب بالليزر: أنظمة متخصصة لقطع الأنابيب المستديرة والربعية والمستطيلة للأطر والقفصات المتحركة والجمعات الهيكلية

الإلكترونيات وتصنيع الصناديق

تمثل صناعة الإلكترونيات مستهلكاً رئيسياً آخر لخدمات قطع الليزر. تتطلب اتجاهات التصغير قدرات تحمل أكثر صرامة، في حين أن الحاجة إلى إدارة الحرارة تدفع تصاميم الحجرة المعقدة.

التطبيقات الإلكترونية الشائعة تشمل:

- أغطية المعدات والهيكل: رفات الخادم، صناديق التحكم، وغرف الأدوات ذات أنماط التهوية الموضعة بدقة، وأثار التثبيت

- مصارف الحرارة ومكونات إدارة الحرارة: أنماط زعانف معقدة تُحسِن مساحة السطح لتبديد الحرارة

- حماية من التداخل الكهرومغناطيسي: حواجز معدنية دقيقة تمنع التداخل الكهرومغناطيسي

- قوالب لوحات الدوائر المطبوعة: قوالب رقيقة جدًا من الفولاذ المقاوم للصدأ تُستخدم في تطبيق معجون اللحام أثناء تصنيع لوحات الدوائر

- دعامات الموصلات وأجهزة التثبيت: مكوّنات صغيرة دقيقة تُحدد مواقع الموصلات والكابلات داخل الأجهزة

وفقًا للخبراء في المجال، يعتمد قطاع الإلكترونيات اعتمادًا كبيرًا على إمكانات القطع الدقيقة، لأن جزءًا من ميليمتر يمكن أن يحدث فرقًا كبيرًا في تركيب المكونات ووظيفتها.

الاستخدامات الإبداعية والمعمارية

إذا خرجنا من نطاق التصنيع الصناعي، يصبح قطع الليزر أداة للتعبير الفني والابتكار المعماري. وقد أعادت هذه التقنية تعريف ما هو ممكن في مجالات اللافتات والتصميم الداخلي وواجهات المباني.

تطبيقات اللافتات والعلامة التجارية:

- أحرف ثلاثية الأبعاد: يتم قطعها من الصلب أو الألومنيوم أو الأكريليك، وتشكل هذه القطع تأثيرات عمق وظلال لا يمكن تحقيقها باستخدام الرسومات المسطحة

- اللافتات المضاءة: تحول الإضاءة الخلفية لوحات الصلب المقطوعة بالليزر إلى عروض تجارية ملفتة

- اللوحات الزخرفية: تُصنع أنماط مخصصة مقطوعة من المعدن لتكون شاشات أو فواصل أو جدرانًا بارزة ترشح الضوء وتحدد المساحات

- عناصر طاولة الاستقبال: دمج أنماط وشعارات العلامة التجارية مباشرة في هياكل الأثاث

تطبيقات التصميم المعماري والداخلي:

- عناصر واجهة المبنى: لوحات معدنية مثقبة تتحكم في الضوء والتهوية والخصوصية البصرية مع إبراز جماليات مميزة

- درابزينات وحواجز السلم: أعمال معدنية زخرفية تجمع بين وظيفة الأمان والتصميم الفني

- فواصل المساحات: حواجز قائمة بذاتها أو مثبتة في السقف تنظم المخططات المفتوحة دون حجب الضوء

- مكونات الأثاث المخصصة: قواعد الطاولات، وأقواس الرفوف، والأجهزة الزخرفية

غالبًا ما يشمل قص المعادن بالليزر في التطبيقات المعمارية طلاءً بودر بألوان RAL مخصصة، مما يسمح للمصممين بمطابقة أي لوحة ألوان. حيث ملاحظات آيكون مودرن يمكن تقريبًا رفع أي ملف تصميم وتحويله إلى عناصر فولاذية مخصصة — من الهوية البصرية إلى أنماط زخرفية معقدة.

تصنيع النماذج الأولية وتطوير المنتجات

ربما لا يوجد تطبيق يُظهر قيمة القص بالليزر بشكل أفضل من التصنيع النموذجي. حيث تسد هذه التقنية الفجوة بين التصميم الرقمي والواقع المادي أسرع من أي بديل تقريبًا.

لماذا يعتمد التصنيع النموذجي على القص بالليزر:

- السرعة: عدم الحاجة إلى أدوات يعني أن الأجزاء يمكن أن تنتقل من ملف CAD إلى نموذج أولي مادي في غضون ساعات، وليس أسابيع

- المرونة: تبلغ تكلفة التكرارات التصميمية نفس تكلفة القطع الأولية — فقط قم برفع ملف جديد

- تنوع المواد: اختبار الشكل والتناسب باستخدام مواد تعادل تلك المستخدمة في الإنتاج بدلاً من النماذج المطبوعة ثلاثية الأبعاد التقريبية

- الدقة: أبعاد النموذج الأولي تتطابق مع مواصفات الإنتاج، مما يتيح اختبار تناسب موثوق

تشمل التطبيقات النموذجية للنماذج الأولية ما يلي:

- النماذج الوظيفية: نماذج أولية عملية تتحقق من صحة المفاهيم الميكانيكية قبل الانتقال إلى أدوات الإنتاج

- اختبار التناسب والتجميع: التحقق من كيفية تفاعل المكونات في التجميعات الواقعية

- عروض العملاء: عينات مادية تُعبر عن نية التصميم بشكل أفضل من الصور المُولَّدة حاسوبيًا

- الإنتاج الصغير الكميات: سد الفجوة في التصنيع أثناء تطوير أدوات الإنتاج

وفقًا لبحث أكوريول، فإن قدرة القطع بالليزر على إنتاج الأجزاء بسرعة ودقة تلعب دورًا حاسمًا في العملية التكرارية للبحث والتطوير، مما يدفع قدماً بتطوير التقنيات والمنتجات الجديدة.

كيف يتكامل قطع الليزر مع العمليات الأخرى

نادرًا ما يتم شحن جزء مقطوع بالليزر مباشرة دون عمليات إضافية. إن فهم كيفية تناسب قطع الليزر ضمن سير عمل التصنيع الأوسع يساعدك على تخطيط المشاريع الكاملة.

تشمل العمليات الثانوية الشائعة:

- الثني والتشكيل: تُثنى الرقائق المسطحة المقطوعة بالليزر إلى أشكال ثلاثية الأبعاد باستخدام آلات الثني أو معدات التشكيل الدحرجي

- لحام والتجميع: تُدمج مكونات متعددة مقطوعة بالليزر في تجميعات معقدة من خلال اللحام بالغاز الخامل (MIG)، أو اللحام القوسي بالتنغستن (TIG)، أو اللحام النقطي

- إضافة الخيوط والتجهيزات: تُضاف خيوط أو مشابك ضغط إلى الثقوب المقطوعة بالليزر

- تشطيب السطح: الطلاء بالمسحوق، أو الدهان، أو التمليط، أو الطلاء الكهربائي يحمي القطع النهائية ويجعلها أكثر جمالاً

- إزالة الشوائب وتجهيز الحواف: إزالة الشوائب الصغيرة أو تدوير الحواف لأسباب تتعلق بالسلامة أو الجماليات

تجعل إمكانية الدمج هذه من القص بالليزر حجر الزاوية في عمليات التصنيع الحديثة. ويمكن لمزود واحد يقدم القص بالليزر بالإضافة إلى الثني واللحام والتشطيب أن يسلم وحدات كاملة بدلاً من قطع خام فقط — مما يبسط سلسلة التوريد الخاصة بك ويقلل من تعقيدات التنسيق

مع فهمك لمجالات التفوق التي يُستخدم فيها القص بالليزر عبر الصناعات، تكون الآن مؤهلاً لتقييم ما إذا كان مشروعك يندرج ضمن هذه التطبيقات المثبتة، وكذلك الاستعداد لاختيار المزود المناسب لتحويل تصميمك إلى واقع ملموس

اختيار مزود القص بالليزر المناسب لمشروعك

لقد استعرضت التطبيقات، وفهمت التسعير، وتعرف على ما يمكن توقعه من عملية الطلب. ولكن إليك السؤال الذي يحدد في النهاية نجاحك: كيف يمكنك التمييز بين خدمات القطع بالليزر المعدنية الاستثنائية وتلك العادية؟ مع وجود مئات المزودين التنافسين على عملك — من ورش محلية إلى منصات إلكترونية وطنية — فإن اتخاذ الخيار الصحيح يتطلب أكثر من مجرد مقارنة الأسعار النهائية.

يصبح المزوّد الذي تختاره شريكًا في نجاح مشروعك أو فشله. وفقًا لشركة LS Precision Manufacturing، فإن اختيار المورد الخطأ يعرّض مشروعك للخطر من خلال تأخير الجداول الزمنية، وعدم اتساق الجودة، وتكاليف خفية لا تظهر إلا بعد الالتزام. دعونا نضع إطارًا عمليًا لتقييم خدمات قطع الليزر الدقيقة التي تحمي استثمارك وتحقق النتائج.

أسئلة أساسية يجب طرحها قبل تقديم الطلب

قبل تحميل الملفات أو طلب الاقتباسات، اجمع المعلومات الأساسية التي تكشف عن القدرات الفعلية لمزود الخدمة. هذه الأسئلة تميز بين الجهات الجادة وأولئك الذين قد يتركونك في حيرة وسط المشروع.

المعدات والقدرات:

- ما نوع أشعة الليزر التي تستخدمها؟ (أشعة الليزر الليفية متفوقة في معالجة المعادن؛ وأنظمة CO2 أفضل في معالجة البلاستيك والمواد العضوية)

- ما هو الحد الأقصى لحجم السرير وقدرة المعدات على سماكة المواد؟

- كم عمر معداتك، وما جدول الصيانة الخاص بك؟

- هل يمكنك التعامل مع نوع المادة وسماكتها المحددة التي أحتاجها؟

الجودة والشهادات:

- ما الشهادات النوعية التي تمتلكها؟ (ISO 9001 هي الحد الأدنى؛ IATF 16949 مهمة للقطاع automotive؛ AS9100 للقطاع الجوي والفضائي)

- ما التحملات الأبعادية التي يمكنكم ضمانها؟

- كيف تقومون بفحص القطع النهائية قبل الشحن؟

- هل يمكنك تقديم شهادات المواد وتقارير الاختبار؟

وفقًا لـ شركة راش للصناعات ، الشهادات ليست مجرد أوراق عمل — بل تعبر عن التزام بالجودة والدقة والتقيد بمعايير الصناعة، مما ينعكس مباشرة على نتائج موثوقة. بالنسبة للتطبيقات في صناعة السيارات، فإن شهادة IATF 16949 تُظهر القدرة على توفير منتجات تلبي باستمرار المتطلبات الصارمة لهذه الصناعة.

الخدمة والدعم:

- ما هو الوقت المعتاد لاستلام عرض الأسعار؟

- هل تقدمون ملاحظات حول تصميم القابلية للتصنيع (DFM)؟

- من يتولى الإجابة عن الأسئلة الفنية — موظفو المبيعات أم المهندسون؟

- ما سياسة التعديل الخاصة بكم إذا احتجت إلى تغييرات في التصميم؟

الإجابات تكشف ما إذا كنت تتعامل مع شريك متخصص في قص المعادن بالليزر حسب الطلب ويُدرك تعقيدات التصنيع، أو مجرد مشغل آلات يقوم فقط بإدخال الملفات في برامج حاسوبية.

المواصفات الأساسية مقابل المواصفات المرغوبة

ليست كل الميزات مهمة بالقدر نفسه. ركّز تقييمك على القدرات التي تؤثر مباشرة على نتائج مشروعك.

المواصفات الأساسية:

- تكنولوجيا الليزر المناسبة لمادتك: ليزر الألياف للمعادن، وCO2 للغير معادن—استخدام تقنية غير مناسبة يؤدي إلى نتائج رديئة

- حجم السرير الكافي وقدرة السماكة: يجب أن تتناسب أجزاؤك ماديًا مع حدود المعدات

- إجراءات الجودة الموثقة: إجراءات التفتيش، والتحقق من الأبعاد، والتتبع لأجزاءك

- قنوات اتصال واضحة: جهة اتصال متعاونة قادرة على الإجابة عن الأسئلة الفنية في غضون فترات زمنية معقولة

- أسعار شفافة: عروض أسعار مفصلة تُفصّل تكاليف المواد، والقطع، والتشطيب بشكل منفصل

- أوقات تسليم واقعية: تقديرات توصيل صادقة تأخذ بعين الاعتبار قائمة الإنتاج الحالية

مزايا إضافية:

- تسعير فوري عبر الإنترنت: مريح ولكن ليس ضروريًا — غالبًا ما تكتشف التقديرات اليدوية الأخطاء التي يغفلها النظام الآلي

- العمليات الثانوية الداخلية: يُبسّط الانحناء واللحام والتشطيب ضمن سقف واحد سلسلة التوريد الخاصة بك

- مخزون المواد: تقلل المواد المتوفرة من مدة التسليم مقارنة بالطلبات الخاصة

- خيارات الخدمة العاجلة: مهمة في حالات الطوارئ ولكن لا ينبغي أن تكون نمط التشغيل القياسي الخاص بك

- إمكانية الاستلام المحلي: يوفر تكاليف الشحن والوقت للعملاء القريبين

الأعلام الحمراء التي تشير إلى مزود غير موثوق

أحيانًا ما لا يقوله المزوِد له أهمية أكبر من وعود التسويق الخاصة به. انتبه إلى علامات التحذير التي تدل على مشكلات محتملة في المستقبل.

مatters التسعير:

- عروض أسعار أقل بكثير من المعدلات السائدة في السوق: وفقًا للخبراء في المجال، فإن المعدات الرخيصة أو القديمة ذات الأداء الديناميكي الضعيف تتسبب في أخطاء في الشكل تستدعي التخلص من دفعات كاملة. غالبًا ما يؤدي هذا العرض الرخيص إلى أعمال إصلاح مكلفة لاحقًا.

- تسعير غامض أو مجمع: إذا لم يتمكنوا من شرح ما يشمله كل بند على حدة، فتوقع رسومًا غير متوقعة لاحقًا

- لم يتم ذكر أي رسوم إعداد: تكاليف الإعداد موجودة في كل مكان – وإذا لم تُذكر صراحةً، فهي مخفاة في مكان آخر

مشاكل في التواصل:

- استجابات بطيئة للعروض السعرية: إذا استغرق الحصول على السعر أسبوعًا، فتخيل كم ستنتظر للحصول على إجابات عندما تنشأ المشكلات وسط الإنتاج

- موظفو مبيعات غير فنيين يتولون المواصفات: تؤدي سوء التواصل بينك وبين خط الإنتاج إلى أخطاء مكلفة

- عدم الاستعداد لتوفير عينات أو مراجع: يُرحّب مقدمو الجودة بالتحقق من قدراتهم

فجوات في القدرات:

- التردد في مناقشة تفاصيل المعدات: تُباهي ورش العمل ذات السمعة الطيبة بآلاتها وقدراتها

- لا توجد شهادات جودة: على الرغم من أن كل وظيفة لا تتطلب شهادة ISO، فإن غياب أي وثائق تتعلق بالجودة يثير القلق

- وعود تسليم غير واقعية: الموردون الذين يضمنون تسليمًا سريعًا بشكل مستحيل غالبًا ما يفوتون المواعيد النهائية عندما تصطدم الأمور بالواقع

كما تشير LS Precision، فإن أبسط طريقة للتحقق هي زيارة مصنعهم أو مشاهدة فيديو مباشر للعمليات. إن مراقبة حالة المعدات وإدارة ورشة العمل ومعايير التشغيل توضح بشكل مباشر قدراتهم الحقيقية.

الخدمات المحلية مقابل المنصات عبر الإنترنت

إن البحث عن عبارة "مقطع ليزر قريب مني" أو "قطع بالليزر قريب مني" يُنتج فئتين مختلفتين من النتائج: ورش التصنيع التقليدية المحلية والمنصات الرقمية التي تقدم خدماتها على مستوى وطني. ويقدّم كل نهج مزايا حقيقية تستحق النظر.

مزايا الموردين المحليين

- التواصل وجهاً لوجه: تستفيد المشاريع المعقدة من المناقشات الفنية الشخصية

- شحن أسرع: يستبعد الاستلام المحلي تمامًا وقت النقل وتكاليف الشحن

- بناء العلاقات: تُطور الشراكات طويلة الأجل الثقة وغالبًا ما تؤدي إلى معاملة أولوية

- تسهيل حل المشكلات: تُحل المشكلات بشكل أسرع عندما يمكنك القيادة مباشرة إلى المحل

- المساءلة المحلية: تحفّز السمعة داخل المجتمع على تقديم خدمة عالية الجودة

مزايا المنصات عبر الإنترنت

- قدرات أوسع: غالبًا ما تستثمر المنصات الوطنية في معدات متخصصة لا يمكن للمحلات المحلية تبرير تكلفتها

- أسعار تنافسية: الكميات الأعلى تمكن من تحقيق وفورات الحجم التي تقلل من تكلفة كل جزء

- التسعير الفوري: قم برفع ملف، واحصل على الأسعار فورًا — مثالي لاتخاذ قرارات النماذج الأولية السريعة

- إمكانية الوصول على مدار الساعة طوال أيام الأسبوع: قدّم الطلبات في أي وقت دون الحاجة للانتظار خلال ساعات العمل الرسمية

- العمليات المتسقة: تُنتج العمليات القياسية نتائج يمكن التنبؤ بها وتتكرر بسهولة

وفقًا لـ FM صفائح معدنية غالبًا ما تثبت الخدمات عبر الإنترنت أنها أسرع وأقل تكلفة من الشركات المحلية لأنها تقدم خدمات حسب الطلب ويمكنها تعديل حجم الإنتاج بناءً على احتياجاتك. ومع ذلك، اختر شركة توفر خدمة شاملة وتقودك خلال العملية الإنتاجية بأكملها من التصميم حتى التسليم.

يعتمد الاختيار الصحيح على أولوياتك. هل تحتاج إلى خدمات نقش بالليزر قريبة مني لعمل عاجل يمكنك استلامه غدًا؟ في هذه الحالة تكون المحليّة هي الأفضل. أما إذا كنت تطلب 500 دعامة متطابقة ذات مواصفات قياسية؟ فمن المرجح أن تقدم المنصات الإلكترونية أسعارًا أفضل ووقت تسليم أسرع.

اعتبارات النموذج الأولي مقابل الإنتاج

يجب أن تتغير معايير التقييم الخاصة بك بناءً على ما إذا كنت تقوم بتطوير نماذج أولية أو تشغيل كميات إنتاجية.

للنماذج الأولية، ركّز على:

- السرعة والمرونة: سرعة التسليم للكميات الصغيرة مع سهولة تكرار التصميم

- ملاحظات على تصميم من أجل التصنيع (DFM): مهندسين يستطيعون تحديد مشكلات التصنيع قبل الالتزام بأدوات الإنتاج

- حد أدنى منخفض: طلبات قطعة واحدة دون عقوبات إعداد مفرطة

- تنوع المواد: إمكانية الوصول إلى خيارات متعددة لاختبار أساليب مختلفة

لأعمال الإنتاج، ركّز على:

- جودة مستمرة: التحكم الإحصائي في العمليات وإجراءات الفحص الموثقة

- السعة والقابلية للتوسع: المعدات والكوادر للتعامل مع حجم إنتاجك دون تأخير

- كفاءة التكلفة: أسعار تنافسية لكل قطعة وفق مستويات كمياتك

- تكامل سلسلة التوريد: القدرة على إدارة العمليات الثانوية، أو التجميع، أو التسليم الفوري حسب الحاجة

تقييم شركاء التصنيع المتكاملين

بالنسبة للمصنّعين الذين يتطلبون جودة معتمدة وقدرات تكميلية في مجال تشكيل المعادن، فإن عملية التقييم تمتد لما هو أبعد من القص وحده. إذ يقدّم أفضل الشركاء خدمات تغطي احتياجات إنتاجك بالكامل.

ابحث عن مزوّدي الخدمات الذين يوفرون:

- عمليات تشكيل متعددة: قص الليزر مقروناً بالختم، والثني، واللحام، والتجميع ضمن سقف واحد

- دعم شامل لتحليل إمكانية التصنيع (DFM): موارد هندسية تُحسّن تصاميمك لتسهيل إمكانية التصنيع قبل بدء الإنتاج

- تصنيع أولي سريع إلى جانب الإنتاج الضخم قدرات تدعمك من التحقق من المفهوم وحتى التصنيع بكميات كبيرة

- الشهادات الخاصة بالصناعة: IATF 16949 للسيارات، AS9100 للصناعات الجوية والفضائية، ISO 13485 للأجهزة الطبية

عند تقييم الشركاء المُصنّعين المتكاملين، فإن الاستجابة السريعة مهمة بقدر القدرة الفنية. فمعايير الأداء مثل تقديم عروض الأسعار خلال 12 ساعة وتصنيع النماذج الأولية في غضون 5 أيام — وهي معايير تحافظ عليها شركات مثل شاويي (نينغبو) تقنية المعادن —تشير إلى عمليات خدمية تدرك أهمية سرعة سلسلة التوريد. وتدعم هذه الشركات نهجًا متكاملاً يحسّن سير العمل في تصنيع السيارات، وذلك من خلال دعمها الشامل لتحليل إمكانية التصنيع (DFM) وحصولها على شهادة IATF 16949

الهدف ليس العثور على مزود الخدمة الأرخص أو ذاك الذي يمتلك الموقع الأكثر تألقًا، بل هو تحديد شريك تتماشى قدراته ومعايير جودته وفلسفة خدمته مع متطلبات مشروعك. خذ وقتك للتحقق من الادعاءات، وطلب العينات، وطرح أسئلة مفصلة. إن الاستثمار الأولي في تقييم مزودي الخدمة يُثمر نتائج إيجابية من خلال نجاح المشاريع وبناء علاقات تصنيع طويلة الأمد.

الأسئلة الشائعة حول خدمات القطع بالليزر

1. ما التكلفة النموذجية للقطع بالليزر؟

تتراوح تكاليف خدمات القطع بالليزر بين 50 و150 دولارًا في الساعة الواحدة من وقت التشغيل. يعتمد التكلفة النهائية على نوع المادة وسمكها، وطول القطع الكلي، وتعقيد التصميم، وعدد الثغرات، وكمية الطلب. عادةً ما تتراوح رسوم الإعداد بين 25 و75 دولارًا لكل مهمة. بالنسبة للأجزاء البسيطة، تتوقع تكلفة لكل قطعة تتراوح بين 5 و50 دولارًا، في حين يمكن أن تكلف التصاميم المعقدة التي تتطلب تشطيبات أكثر بكثير. يؤدي طلب كميات أكبر إلى تقليل كبير في السعر للوحدة لأن تكاليف الإعداد الثابتة تُوزع على عدد أكبر من الأجزاء.

2. كيف تُحسب تكلفة القطع بالليزر؟

تتبع تكلفة القص بالليزر الصيغة التالية: السعر النهائي يساوي تكاليف المواد بالإضافة إلى التكاليف المتغيرة بالإضافة إلى التكاليف الثابتة، مضروبةً بهامش الربح. التكلفة المتغيرة الأساسية هي وقت الجهاز، والذي يتحدد حسب إجمالي مسافة القص وعدد الثقوب. يؤثر سمك المادة تأثيرًا أسّيًا على سرعة وتكلفة القص. تُجبر التعقيدات التصميمية على تقليل سرعة الجهاز، مما يزيد الوقت المستهلك. يحسب معظم المزودين طول القص بالبوصة الخطية أو بالأمتار، ثم يضربونه بمعدلات محددة حسب نوع المادة. وتُضاف رسوم إضافية إلى تكلفة القص الأساسية في حال الطلبات العاجلة أو عمليات التشطيب أو الأحجام الدقيقة جدًا.

3. كم تبلغ تكلفة خدمة القص بالليزر؟

تختلف أسعار خدمة القطع بالليزر بشكل واسع بناءً على تفاصيل مشروعك. قد تبلغ تكلفة أجزاء الأكريليك البسيطة من 10 إلى 30 دولارًا لكل قطعة، في حين يمكن أن تصل مكونات الفولاذ المقاوم للصدأ الدقيقة إلى 50 أو 200 دولار أو أكثر. توفر المنصات الإلكترونية مثل SendCutSend اقتباسات فورية، وعادة ما تفرض رسومًا حسب طول القطع بالإضافة إلى تكاليف المادة. أما ورش التصنيع التقليدية فتقدم عروض الأسعار يدويًا وقد تُقدِّم أسعارًا أقل لكل قطعة عند الطلبات الإنتاجية الكبيرة. يجب دائمًا مقارنة عروض الأسعار بعناية، لأن بعضها يتضمن المواد بينما تفرض أخرى رسومًا منفصلة على الخامات.

4. ما صيغ الملفات التي تقبلها خدمات قطع الليزر؟

تقبل معظم خدمات القطع بالليزر ملفات DXF كمعيار صناعي لأنها تحتوي على بيانات متجهة نقية دون تأثيرات. تعمل ملفات Adobe Illustrator AI بشكل جيد مع ترميز ألوان محدد للخطوط المراد قطعها أو خَطْمها. تناسب ملفات SVG بوابات التحميل المستندة إلى الويب. تظل ملفات EPS متوافقة رغم أنها أقل شيوعًا. تقبل بعض الخدمات ملفات PDF التي تحتوي على متجهات مضمنة. بالنسبة لعمليات النقش، يمكن استخدام ملفات JPEG ولكنها لا يمكن أن تُكوِّن مسارات قطع. يجب دائمًا تحويل النصوص إلى مخططات، وإزالة الخطوط المكررة، والتحقق من الأبعاد قبل الإرسال.

5. ما المواد التي يمكن قطعها بالليزر؟

تُعالج تقنية القطع بالليزر ثلاث فئات رئيسية من المواد. تشمل المعادن الفولاذ الكربوني بسماكة تصل إلى 25 مم، والفولاذ المقاوم للصدأ بسماكة تصل إلى 20 مم، والألومنيوم بسماكة تصل إلى 15 مم، والنحاس الأصفر أو النحاس بسماكة تصل إلى 10 مم باستخدام أشعة الليزر الليفية. وتُقطع البلاستيك مثل الأكريليك والدلرين والبوليستر بدقة باستخدام ليزر CO2. وتشمل المواد الخاصة الخشب الطبيعي والخشب الرقائقي والأنسجة والجلود المدبوغة نباتياً. ويجب تجنب مادة PVC لأنها تطلق غاز الكلور السام، ومادة ABS التي تنتج سيانيد، وكذلك البولي كربونيت السميك، والجلود المدبوغة كروماتياً، والألياف الزجاجية نظراً للمخاطر الأمنية.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —