أسرار قطع الصلب بالليزر: من حدود السُمك إلى التشطيبات المثالية

فهم تقنية الصلب المقطوع بالليزر ودورها في التصنيع

تخيل شعاع ضوء مركّز بدقة لدرجة أنه يمكنه قطع المعادن الصلبة بدقة جراحية. هذا بالضبط ما يحدث عند استخدام الصلب المقطوع بالليزر — وهي طريقة تصنيع دقيقة غيّرت الطريقة التي تتبعها الصناعات في مجال تصنيع المعادن.

في جوهرها، تشمل عملية قص الصلب بالليزر توجيه شعاع ليزر عالي التركيز على مسار مبرمج بواسطة الحاسوب. وعندما يلامس هذا الشعاع المركّز سطح الصلب، فإنه يسخّن المادة بسرعة حتى تنصهر أو تحترق أو تتبخر. والنتيجة؟ قطع نظيفة ودقيقة لا يمكن للطرق التقليدية منافستها. ثم يتم استخدام غاز مساعد — عادةً الأكسجين أو النيتروجين — لنفخ المادة المنصهرة بعيدًا، مما يترك حوافًا ناعمة وحادة خالية من الشوائب.

أصبحت هذه التكنولوجيا لا غنى عنها في مجالات التصنيع الحديثة. من مكونات هيكل السيارات إلى العناصر المعمارية المعقدة، تظهر ألواح الصلب المقطوعة بالليزر في كل مكان تكون فيه الدقة مهمة. وتعتمد ورش تصنيع الصلب الآن على أنظمة الليزر الخاضعة للتحكم الرقمي بواسطة الحاسوب (CNC) لتقديم نتائج قابلة للتكرار، سواء كانت إنتاج نموذج أولي واحد أو آلاف القطع المتطابقة.

يمكن لأنظمة قطع المعادن بالليزر الحديثة أن تحقق تحملات أبعادية ضيقة للغاية تصل إلى ± 0.1 مم، مما يجعلها مثالية للتطبيقات التي لا تكون فيها الدقة اختيارية—بل شرطًا أساسيًا.

ما الذي يُميز قطع الليزر عن طرق قطع الصلب التقليدية

تتشارك طرق قطع الصلب التقليدية — مثل القص، أو التخريم، أو القطع بالبلازما — في قيد واحد: الاتصال المادي بين الأداة والمادة. ويؤدي هذا الاتصال إلى احتكاك ميكانيكي، ويُدخل اهتزازات، ويحد من درجة تعقيد القطوع الممكنة.

يُزيل قطع الليزر هذه القيود تمامًا. فليس هناك اتصال مباشر بين الأداة والمادة، ما يعني:

- لا يوجد تآكل ميكانيكي في مكونات القطع

- تقليل متطلبات الصيانة مع مرور الوقت

- القدرة على تنفيذ هندسات معقدة وزوايا ضيقة لا يمكن للأدوات الفيزيائية الوصول إليها

- جودة حافة متسقة دون الحاجة إلى خطوات تشطيب إضافية

عند العمل مع مواد عالية القوة حيث يكون مقاومة الشد أمرًا مهمًا، فإن هذا الأسلوب غير المتصل يحافظ على الخصائص الميكانيكية للمادة بالقرب من منطقة القطع. وغالبًا ما تُضعف الطرق التقليدية هذه الخصائص بسبب الحرارة الزائدة أو الإجهاد الميكانيكي.

العلم الكامن وراء الفصل الحراري في الفولاذ

إذًا كيف يعمل قطع الفولاذ بالليزر فعليًا على مستوى المادة؟ يعتمد هذا الإجراء على ما يسميه المهندسون بـ"التأثير الضوئي الحراري".

عندما يصطدم شعاع الليزر عالي الطاقة بسطح الفولاذ، تمتص المادة هذه الطاقة وتحولها إلى حرارة بشكل شبه فوري. يرتفع درجة الحرارة المحلية بسرعة كبيرة لدرجة أن الفولاذ ينتقل من الحالة الصلبة إلى السائلة — أو حتى مباشرة إلى الحالة الغازية — خلال جزء من الثانية. إن تسليم الطاقة المركز هذا هو ما يمكّن من القطع الدقيق للغاية.

المعلمة الرئيسية هنا هي كثافة القدرة: كمية طاقة الليزر المقدمة لكل وحدة مساحة. تعني الكثافة الأعلى للقدرة تسخيناً أسرعًا وقطعًا أكثر كفاءة. وتتحكم أنظمة التحكم الرقمي بالحاسوب (CNC) بدقة في هذه العملية، حيث تقوم بتعديل سرعة التغذية، وقدرة الليزر، وتركيز الشعاع، ومتغيرات أخرى بناءً على نوع السطح وسمك الفولاذ الذي تعمل عليه.

ولهذا السبب يُفضّل محترفو تصنيع المعادن تقنية الليزر بشكل متزايد. يمكن معايرة كل إعداد ليتناسب مع متطلباتك الدقيقة—سواء كنت بحاجة إلى تشغيل إنتاج سريع أو قطع معقدة فريدة من نوعها. والنتيجة هي عملية لا تتميز بالدقة فحسب، بل أيضًا بالملاءمة للبيئة، حيث تنتج هدرًا ضئيلاً ولا تحتاج إلى زيوت تزييت تتطلب تنظيفًا لاحقًا.

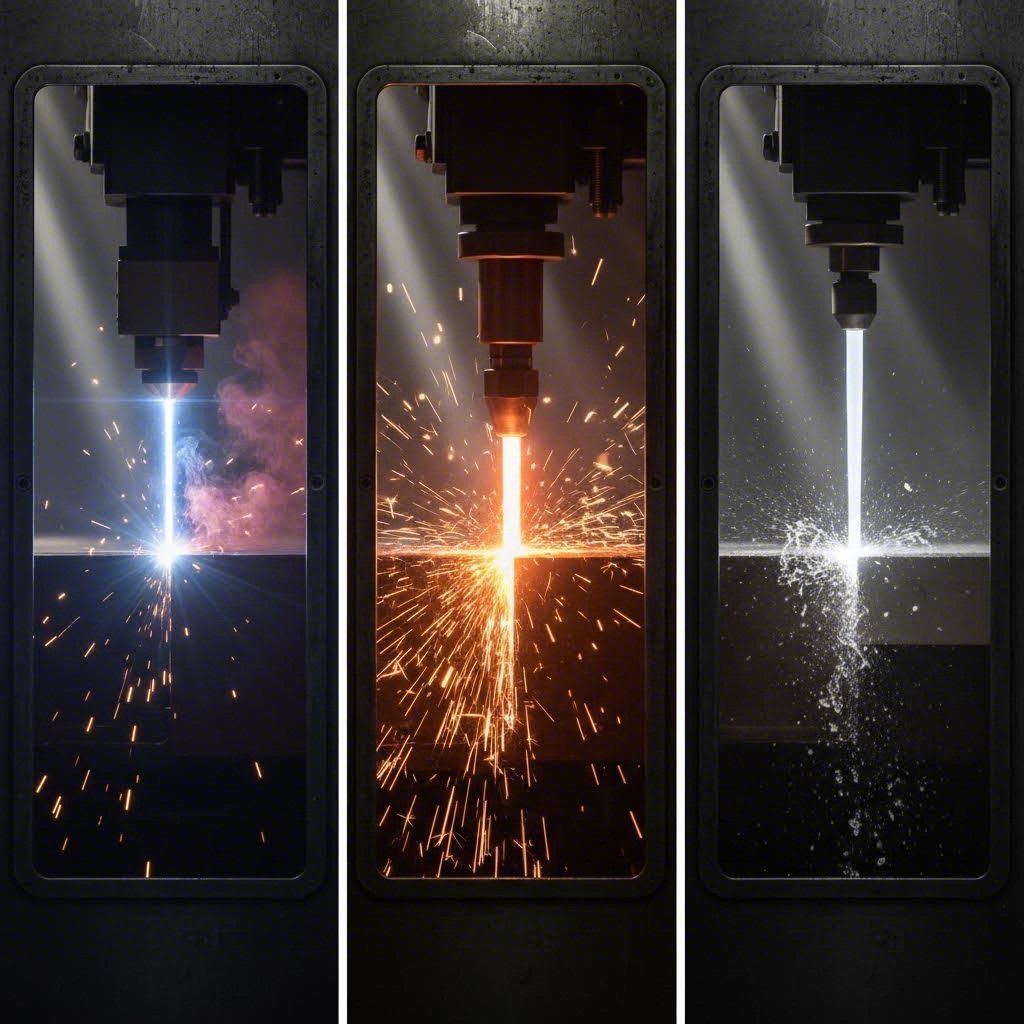

ليزر الألياف مقابل تقنية ليزر CO2 للصلب

الآن بعد أن فهمت كيف يعمل القطع بالليزر، إليك السؤال التالي: أي تقنية ليزر يجب أن تستخدمها بالفعل؟ عند قطع الصلب، ستجد خيارين رئيسيين — أشعة الليزر الليفية وليزر CO2. وكل منهما يعمل بناءً على فيزياء مختلفة جوهريًا، واختيار التقنية الخاطئة قد يكلفك الوقت والمال وجودة الحافة.

فكّر في الأمر بهذه الطريقة: كلا التقنيتين تنتجان شعاعًا قويًا من الضوء قادرًا على قص الصلب. لكن التشابه ينتهي عند هذه النقطة. تختلف آلة القطع بالليزر الليفي وآلة قطع المعادن بليزر CO2 في طريقة توليد الشعاع، ومدى الطول الموجي للضوء الذي تنتجه، وبشكل نهائي في كفاءة امتصاص الصلب لطاقتها.

وفقًا لـ تحليل EVS Metal لعام 2025 تُظهر التحليلات أن أشعة الليزر الليفية تستحوذ الآن على حوالي 60٪ من سوق القطع، وتقدّم سرعات قطع أسرع بـ 3-5 مرات وتكاليف تشغيل أقل بنسبة 50-70٪ مقارنة بأنظمة CO2. هذا التحوّل في السوق يخبرك بشيء مهم حول التطور الذي شهدته التقنية.

| عامل | الليزر المصنوع من الألياف | ليزر CO2 |

|---|---|---|

| سرعة القطع (الصلب الرقيق) | أسرع بـ 2-5 مرات؛ تصل إلى 100 م/دقيقة على المواد الرقيقة | أبطأ؛ حوالي 10-12 م/دقيقة على المواد المماثلة |

| المدى الأمثل للسماكة | يتفوق تحت 20 مم؛ قادر على الوصول إلى 100 مم مع الأنظمة عالية القدرة | جودة حواف ممتازة فوق 25 مم؛ يُفضل تقليديًا للصفائح السميكة |

| كفاءة الطاقة | كفاءة توصيل طاقة تصل إلى 50% | كفاءة في استهلاك الكهرباء من 10 إلى 15% |

| تكلفة الصيانة السنوية | 200-400 دولار أمريكي نموذجيًا | 1,000-2,000 دولار أمريكي نموذجيًا |

| التطبيقات الموصى بها | الصفائح المعدنية، المعادن العاكسة (الألومنيوم، النحاس، النحاس الأصفر)، الإنتاج عالي الحجم | قطع الصفائح السميكة، التطبيقات التي تتطلب تشطيب حواف استثنائي |

| الطول الموجي | 1.06 ميكرومتر (تحت الحمراء القريبة) | 10.6 ميكرومتر (تحت الحمراء البعيدة) |

مزايا الليزر الليفي للصفائح الفولاذية الرقيقة

هنا تكمن أهمية الفيزياء حقًا. يُنتج الليزر الليفي ضوءًا بطول موجة يقارب 1.06 ميكرومتر — أي أقصر بعشر مرات بالضبط من طول موجة الليزر CO2 البالغ 10.6 ميكرومتر. لماذا يهمك ذلك في قطع الصلب؟

تمتلك المعادن أسطحًا مليئة بالإلكترونات الحرة التي تعكس الأطوال الموجية الأطول للضوء. فطول موجة الليزر CO2 الطويل يرتد عن الأسطح المعدنية، ما يؤدي إلى هدر كمية كبيرة من الطاقة على شكل ضوء منعكس. أما الطول الموجي الأقصر لآلة القطع بالليزر الليفي، فيخترق هذا "بحر" الإلكترونات بكفاءة أكبر، ويُدخل طاقته مباشرةً في الصلب.

ينتج عن هذا الامتصاص المتفوق مزايا عملية حقيقية:

- زيادة كبيرة في السرعة: يمكن للليزر الليفي بقدرة 4 كيلوواط أن يقطع الفولاذ المقاوم للصدأ بسمك 1 مم بسرعات تتجاوز 30 مترًا في الدقيقة، بينما قد يصل الليزر CO2 المكافئ فقط إلى 10-12 مترًا في الدقيقة

- جودة أفضل للشعاع: يحافظ الشعاع الناتج داخل الألياف الضوئية على تركيز استثنائي، مما يُنتج مناطق بقعة أصغر وعرض شق أضيق

- قدرة المعادن العاكسة: الألومنيوم والنحاس والبرونز—المواد التي تشكل تحديًا لأنظمة CO2—تُقطع بكفاءة باستخدام تقنية الألياف

- خفض تكاليف التشغيل: ينخفض استهلاك الطاقة بنسبة تقارب 70٪ مقارنةً بأنظمة CO2 المماثلة

لتصنيع الصفائح المعدنية بكميات كبيرة—مثل صناديق الإلكترونيات، أو مكونات أنظمة التدفئة والتبريد وتكييف الهواء، أو ألواح هياكل السيارات—توفر أشعة الليزر الصناعية بالفيبر عددًا أكبر من القطع في الساعة وبتكلفة أقل لكل قطعة. وقد أصبحت آلة قص الليزر CNC بالفيبر القياسية فعليًا في معالجة الفولاذ الرقيق.

متى تتسم أشعة الليزر CO2 بالتفوق في قطع الفولاذ

هل يعني هذا أن تقنية CO2 قد عفا عليها الزمن؟ ليس تمامًا. عندما تتجاوز سماكة الفولاذ 20 مم، تبدأ المعادلة بالتغير.

تنتج أشعة الليزر CO2 شقًا أوسع، مما يساعد فعليًا عند قطع الصفائح السميكة. إذ يسهل هذا الشق الأوسع إزالة المواد المنصهرة بشكل أفضل، وغالبًا ما يؤدي إلى حواف قطع مستقيمة وسلسة أكثر مع تقليل الرواسب المعدنية (dross)—أي المعدن الذي يتصلب مجددًا ويلتصق بأسفل الشقوق.

خذ بعين الاعتبار هذه السيناريوهات التي لا تزال فيها أنظمة CO2 تنافس:

- فولاذ مقاوم للصدأ سميك: عندما تكون جودة تشطيب الحافة أكثر أهمية من سرعة القطع، يمكن لليزر CO2 أن يُنتج حوافًا ناعمة بشكل استثنائي، تكاد تكون لامعة

- العمليات التقليدية: قد تجد ورش العمل الراسخة التي تمتلك شبكات خدمة متطورة لليزر CO2 ومشغلين مدربين أن تكاليف الانتقال تفوق الفوائد بالنسبة لتطبيقات معينة

- البيئات المختلطة المواد: قد تستفيد الورش التي تعالج كميات كبيرة من المواد غير المعدنية إلى جانب الصلب من مرونة الليزر CO2 في التعامل مع المواد العضوية مثل الخشب والأكريليك

ومع ذلك، تجدر الإشارة إلى أن تقنية قطع الليزر الصناعي لا تزال تتقدم بسرعة. فقد وصلت أنظمة الليزر بالألياف الحديثة عالية القوة الآن إلى 40 كيلوواط وما فوق، مما يتحدى المزايا التقليدية لليزر CO2 في قطع الصفائح السميكة تحليل القطاع تشير التوقعات إلى أن ليزر الألياف سيستحوذ على 70-80% من تطبيقات قطع المعادن بحلول عام 2030

النتيجة العملية؟ بالنسبة لمعظم تطبيقات قطع الصلب في عام 2025 — خاصةً المعادن الرقيقة الأقل من 20 مم — توفر تقنية الليزر الليفي مزايا مقنعة من حيث السرعة والكفاءة وتكاليف التشغيل. وتظل تقنية CO2 ذات صلة بالعمل المتخصص على الصفائح السميكة حيث تبرر جودة الحافة السرعة البطيئة في المعالجة. إن فهم التقنيتين يساعدك على اختيار الأداة المناسبة لمتطلبات الصلب الخاصة بك.

قدرات سمك الصلب وقيود القطع

لقد اخترت تقنية الليزر الخاصة بك — الآن تأتي القضية الحرجة التي يطرحها كل مُصنّع: ما السمك الذي يمكنك قطعه فعليًا؟ الإجابة ليست رقمًا واحدًا. بل هي علاقة بين قوة الليزر، ونوع المادة، ومستوى الجودة المطلوب لتطبيقك الخاص.

إليك ما لا يخبرك به كثير من بائعي المعدات بصراحة: أن "السمك الأقصى للقطع" المدرج في ورقة المواصفات نادرًا ما يعكس ما ستحققه في الإنتاج اليومي. وفقًا لـ بيانات تصنيع GWEIKE في الواقع، هناك ثلاثة مستويات متميزة من السُمك يجب أن تفهمها — الحد الأقصى النظري، والإنتاج المستقر، ونطاقات القطع الاقتصادية المثلى.

أقصى أعماق القطع حسب تصنيف قوة الليزر

تقاس قوة الليزر بوحدة الكيلوواط (kW)، وتعتبر المؤشر الأساسي لقدرة القطع على السُمك. لكن العلاقة ليست خطية بحتة. فمضاعفة القوة لا تعني مضاعفة السُمك الأقصى للقطع — إذ تُدخل القوانين الفيزيائية عوامل تناقص في العائد عند الانتقال إلى صفائح الصلب السميكة.

| قوة الليزر | الصلب الكربوني (أكسجين) | الصلب غير القابل للصدأ (نيتروجين) | والألمنيوم | أفضل استخدام |

|---|---|---|---|---|

| 1.5-2 كيلوواط | حتى 10 مم | حتى 6 مم | حتى 4 مم | صفائح معدنية، أعمال ذات قياس رقيق |

| 3-4 كيلوواط | حتى 16 مم | حتى 10 مم | حتى 8 مم | التصنيع العام |

| 6 كيلو واط | حتى 22 مم | حتى 16 مم | حتى 12 مم | إنتاج متوسط السُمك |

| 10-12 كيلوواط | حتى 35 مم | حتى 25 مم | حتى 20 ملم | تصنيع الصفائح الثقيلة |

| 20 كيلوواط فأكثر | حتى 60 مم | حتى 40 مم | حتى 30 مم | متخصص في الصفائح شديدة السماكة |

هل تلاحظ شيئًا مهمًا في هذا الجدول الخاص بسمك الصفائح المعدنية من حيث القدرات؟ يُمكن للصلب الكربوني أن يُقطع بسماكة أكبر باستمرار مقارنةً بالصلب المقاوم للصدأ أو الألومنيوم عند نفس مستوى الطاقة. ويرجع السبب في ذلك إلى أن القطع بمساعدة الأكسجين على الصلب الكربوني يُحدث تفاعلًا طاردًا للحرارة — حيث يساعد الأكسجين الليزر فعليًا من خلال توليد حرارة إضافية عبر عملية الأكسدة. أما الصلب المقاوم للصدأ، الذي يُقطع باستخدام النيتروجين للحفاظ على خصائصه المقاومة للتآكل، فهو يعتمد تمامًا على طاقة الليزر.

عند الرجوع إلى جدول مقاسات السماكات لمشاريعك، تذكّر أن سماكة الصلب ذات المقياس 14 تبلغ تقريبًا 1.9 مم، بينما تبلغ سماكة الصلب ذات المقياس 11 حوالي 3 مم. هذه تُقطع المواد الرقيقة بسهولة تامة حتى على أنظمة متواضعة نسبيًا بقدرة 1.5-2 كيلوواط، وغالبًا بسرع تفوق 30 مترًا في الدقيقة.

اعتبارات الدقة للصلب ذي السماكة الرقيقة

يأتي قص الصفائح المعدنية بالليزر على المواد الرقيقة مع اعتبارات دقة خاصة به. وهنا تصبح عرض الشق أمرًا حاسمًا لنجاح تصميمك.

ما المقصود بالشق (kerf) بالضبط؟ إنه العرض الذي تتم إزالته من المادة خلال عملية القص — أي "سمك" خط القص الخاص بك. وعلى المواد ذات السماكة الرقيقة، يتراوح عرض الشق عادة بين 0.1 مم و0.3 مم. ومع زيادة سماكة المادة، يزداد عرض الشق أيضًا، وقد يصل أحيانًا إلى 0.5 مم أو أكثر على صفائح الصلب السميكة.

لماذا يهم هذا؟ ضع في اعتبارك هذه التأثيرات على الدقة:

- كفاءة تجميع الأجزاء: الشق الأضيق يعني أنه يمكنك وضع الأجزاء بشكل أقرب إلى بعضها على الصفيحة، مما يقلل هدر المادة

- الدقة البعدية: يجب أن يراعي تصميمك باستخدام الحاسوب (CAD) عرض الشق — فإذا كنت بحاجة إلى فتحة بعرض 10 مم، فقد تحتاج إلى برمجة 10.2 مم للتعويض

- القدرات المتعلقة بالتحملات: على المواد الأقل سمكًا من 3 مم، يمكن تحقيق تسامحات دقيقة جدًا تصل إلى ±0.1 مم؛ بينما تحتفظ المواد الأسمك عمومًا بتسامح يتراوح بين ±0.25 مم و±0.5 مم

- الحد الأدنى لأحجام العناصر: تُعد الثقوب الأصغر من سماكة المادة صعبة التصنيع — فقد تتطلب لوحة بسماكة 5 مم أقطار ثقوب دنيا تبلغ 5 مم أو أكثر

وفقًا لإرشادات تصنيع Prototech Laser، تتيح المواد الرقيقة تسامحات دقيقة جدًا تصل إلى ±0.005 بوصة (0.127 مم)، في حين قد تتطلب الصفائح الأسمك ±0.01 بوصة إلى ±0.02 بوصة (0.25 مم إلى 0.5 مم) حسب نوع المادة ومعايير الجهاز.

متى يصبح القطع بالليزر غير عملي

كل تقنية لها حدودها. ومعرفة الوقت المناسب للابتعاد عن القطع بالليزر توفر عليك الوقت والمال والإحباط. فكر في طرق بديلة عندما:

- يتجاوز السمك الحدود العملية: حتى نظام بقوة 20 كيلوواط يواجه صعوبة في الحفاظ على جودة ثابتة تتجاوز 50-60 مم على الفولاذ الكربوني. ويصبح القطع بالبلازما أو باللهب أكثر اقتصادية.

- يصبح الميل الحدي غير مقبول: على المواد السميكة جدًا، يتوسع شعاع الليزر كلما تعمق فيها، مما يُنتج زاوية طفيفة من الأعلى إلى الأسفل. إذا كانت الجدران المتوازية أمرًا بالغ الأهمية، فقد تحتاج إلى تشغيل ثانوي.

- متطلبات السرعة لا تبرر التكلفة: قطع الفولاذ بسمك 25 مم بمعدل 0.3 متر في الدقيقة يستهلك معدات باهظة الثمن. بينما يمكن لتقنية البلازما قطع نفس السماكة بسرعة أكبر بثلاث إلى أربع مرات بتكلفة تشغيل أقل.

- تعكس خامة المادة اهتمامات تتعلق بالسلامة: يمكن للنحاس والبرونز المصقولين بشكل عالٍ أن يعكسا طاقة الليزر عائدَةً إلى رأس القص، ما يعرّض المعدات للضرر.

قاعدة عملية من مصنّعين ذوي خبرة: إذا كنت تقطع الصفائح السميكة مرة واحدة فقط شهريًا، فلا تختار معداتك بناءً على هذه الوظيفة النادرة. بل قم بإسناد أعمال السماكات القصوى إلى جهات خارجية وحسّن معداتك لتتناسب مع 80-90٪ من الوظائف التي تحقق لك الربح الفعلي.

إن فهم هذه العلاقات المتعلقة بالسماكة يساعدك على مواءمة المشاريع مع القدرات — وغالبًا ما يكون معرفة حدودك أكثر أهمية من محاولة تجاوزها.

أنواع الفولاذ واختيار المواد لقطع الليزر

فهم قدرات السُمك هو فقط نصف المعادلة. نوع الصلب الذي تقوم بقطعه يغير بشكل جوهري طريقة أداء الليزر الخاص بك—ومدى مطابقة القطع النهائية للمواصفات. تمتص تراكيب الصلب المختلفة طاقة الليزر بشكل مختلف، وتُنتج تشطيبات حواف متباينة، وتحتاج إلى معايير معالجة مختلفة.

فكّر في الأمر بهذه الطريقة: قد يبدو الفولاذ الطري والفولاذ المقاوم للصدأ 316 متشابهين على رف المواد الخاص بك، لكنهما يتصرّفان كمواد مختلفة تمامًا تحت شعاع الليزر. وفقًا لتحليل تصنيع Amber Steel، فإن فهم هذه الاختلافات يساعد ورش العمل على تحسين الكفاءة، والتحكم في التكاليف، وتقديم نتائج أفضل بغض النظر عن تعقيد المشروع.

فيما يلي تحليل شامل لكيفية تفاعل درجات الصلب الشائعة مع تقنية قطع الليزر:

- الفولاذ الطري (A36، A572): الأكثر سهولة في القطع. يسمح المحتوى المنخفض من الكربون (0.05-0.25%) بقطع نظيفة ومتوقعة مع أدنى كمية من الشوائب. يعمل مع غازات المساعدة بالأكسجين والنيتروجين على حد سواء. خيار ممتاز للتشغيل الإنتاجي عالي السرعة.

- صفائح الفولاذ المقاوم للصدأ (304، 316): يتطلب استخدام غاز النيتروجين المساعد للحفاظ على مقاومة التآكل. في الواقع، فإن التوصيل الحراري المنخفض يُعد ميزة عند قطع الليزر لأنه يركز الحرارة. يُنتج حوافًا نظيفة ولكن بسرعة قطع أقل مقارنةً بالصلب العادي ذي السماكة المماثلة.

- الفولاذ عالي القوة منخفض السبيكة (HSLA): يوفر توازنًا بين القوة والتوافق الجيد مع قطع الليزر. قد يتطلب تعديلات في المعاملات لتحقيق أفضل جودة للحواف. يُستخدم بشكل شائع في التطبيقات الهيكلية وقطاع السيارات.

- الدرجات المقاومة للتآكل (AR500): تُعد عملية القطع صعبة بسبب الصلابة الشديدة (460-544 برينل). تعمل ليزرات الألياف بشكل أفضل، وتكون عادة محدودة بسماكة 0.500 بوصة. من الضروري تقليل منطقة التأثر بالحرارة للحفاظ على خصائص الصلابة.

- صفائح معدنية مجلفنة: يتبخر طلاء الزنك أثناء القطع، مما ينتج عنه أبخرة تتطلب تهوية كافية. قد تُنتج حوافًا خشنة بعض الشيء مقارنةً بالفولاذ غير المطلي. نادرًا ما يكون التنظيف قبل القطع ضروريًا.

درجات الفولاذ الكربوني وأداء قطع الليزر

ما يزال الصلب الكربوني الحصان العامل في عمليات قطع الليزر . إن السلوك المتوقع وطبيعته التساهلية تجعله مثاليًا للمبتدئين وكذلك للبيئات الإنتاجية التي تتطلب نتائج متسقة.

لماذا يُقطع الفولاذ الكربوني بدرجة عالية من النظافة؟ تكمن الإجابة في عملية القطع باستخدام الأكسجين المساعد. عندما توجه تيار غاز مساعد من الأكسجين نحو منطقة القطع، فإنه يُحدث تفاعلًا طاردًا للحرارة مع الفولاذ الكربوني المسخن. ويولد هذا التفاعل الأكسدة حرارة إضافية — ما يعني بشكل أساسي مساعدة الليزر في أداء مهمته. والنتيجة؟ سرعات قطع أسرع والقدرة على معالجة صفائح فولاذ أكثر سمكًا ممّا يمكن تحقيقه باستخدام غاز النيتروجين المساعد.

ومع ذلك، فإن تفاعل الأكسجين هذا يُنتج طبقة أكسيد على حافة القطع. بالنسبة للتطبيقات الهيكلية، نادرًا ما يكون ذلك مهمًا. أما بالنسبة للأجزاء التي تتطلب اللحام أو الطلاء بالمسحوق، فقد تحتاج إلى جلي خفيف أو تنظيف قبل المتابعة. إذا كنت بحاجة إلى حواف نقية خالية من الأكاسيد على الفولاذ الكربوني، فيمكنك التحول إلى استخدام النيتروجين كغاز مساعد — فقط توقع سرعات قطع أبطأ واستهلاكًا أعلى للغاز.

يؤثر إعداد المادة بشكل كبير على النتائج التي تحصل عليها. وفقًا لـ إرشادات تصنيع KGS Steel ، فإن الأسطح النظيفة الخالية من القشور على درجات مثل A36 أو A572 عادةً ما تعطي نتائج أفضل مقارنة بالأسطح الصدئة أو ذات القشور. قبل قطع صفائح الفولاذ للتطبيقات الحرجة، فكر في اتخاذ الخطوات التحضيرية التالية:

- الصدأ السطحي: عادةً ما تُعالج الأكسيدة السطحية الخفيفة بشكل جيد، ولكن يجب إزالة القشور الثقيلة ميكانيكيًا أو باستخدام فرشاة سلكية

- الزيوت والشحوم: يؤدي القطع عبر أسطح ملوثة إلى إنتاج دخان وقد يؤثر على جودة الحافة — قم بمسحها بمنظف إذا لزم الأمر

- الطلاءات الواقية: يمكن أن تظل ورق أو بلاستيك واقي آمن ضد الليزر أثناء عملية القطع؛ يجب إزالة الطلاءات الفينيلية

- طبقة الأكسيد الناتجة عن الدرفلة (Mill scale): يُمكن قطع الفولاذ الساخن المدرفل حديثًا مع وجود طبقة الأكسيد الصناعية سليمة بشكل مقبول عادةً؛ أما تساقط هذه الطبقة فهو مشكلة

الصلب الخاص الذي يشكل تحديًا لقطع الليزر

لا تستجيب جميع أنواع الصلب بنفس القدر تحت شعاع الليزر. إن فهم المواد التي تضغط على حدود معداتك يساعدك على تقديم عروض أسعار دقيقة، وتحديد توقعات واقعية للعملاء، ومعرفة الوقت الذي تكون فيه الطرق البديلة أكثر منطقية.

اعتبارات الصفائح المعدنية من الفولاذ المقاوم للصدأ: تستجيب الدرجات الأوستنيتية مثل الفولاذ المقاوم للصدأ 304 و316 بشكل استثنائي جيد لقطع الليزر بفضل تركيبها المتناسق وخصائصها الحرارية. في الواقع، يؤدي التوصيل الحراري الأقل مقارنةً بالفولاذ الكربوني إلى تركيز الحرارة في منطقة القطع، مما يمكّن من قطع دقيق مع مناطق مؤثرة حراريًا ضئيلة. ومع ذلك، اتوقع أن تكون سرعة المعالجة أبطأ بنسبة 30-40% تقريبًا مقارنةً بسمك الفولاذ الكربوني المكافئ

بالنسبة للتطبيقات المصنوعة من الفولاذ المقاوم للصدأ في معالجة الأغذية أو المعدات الطبية أو البيئات البحرية، فإن استخدام النيتروجين كغاز مساعد أمر لا غنى عنه. إذ يُكوّن الأكسجين طبقة من أكسيد الكروم تُضعف مقاومة التآكل التي تدفع مقابلها. ما هو الثمن؟ تكاليف أعلى للغاز وسرعات أبطأ — ولكن الصفائح المقطوعة بشكل صحيح تحافظ على خصائصها القيّمة.

AR500 والدرجات المقاومة للتآكل: وفقًا لدليل قطع McKiney Manufacturing الخاص بـ AR500، تُعد الليزرات الليفية الخيار الأفضل لقطع الفولاذ المقاوم للتآكل عندما تكون الدقة والسرعة وقوة المادة عوامل مهمة. وتتراوح درجة صلابة AR500 بين 460 و544 على مقياس برينل للصلابة — وهذه الصلابة الشديدة تحد من إمكانية القطع بالليزر عمليًا إلى حوالي سماكة 0.500 بوصة.

القلق الرئيسي بشأن الفولاذ AR500 هو إدارة الحرارة. يكتسب هذا الفولاذ صلابته من خلال المعالجة الحرارية. يمكن أن يؤدي إدخال كمية كبيرة من الحرارة أثناء القطع إلى تكوين مناطق لينة تُفقد الهدف من استخدام AR500 في المقام الأول. وتقلل أشعة الليزر الليفية من هذا الخطر من خلال إنتاج منطقة مؤثرة بالحرارة أصغر مقارنةً بأنظمة البلازما أو الأوكسي وقود.

اعتبارات صفائح الألومنيوم: رغم أنها ليست فولاذًا، إلا أن صفائح الألومنيوم تظهر غالبًا جنبًا إلى جنب مع الفولاذ في ورش التصنيع. كانت الانعكاسية العالية للألومنيوم تمثل تحديًا تاريخيًا لأجهزة ليزر CO2، لكن الأنظمة الليفية الحديثة تتعامل مع الألومنيوم بكفاءة. توقع متطلبات مختلفة للغاز المساعد (النيتروجين أو الهواء المضغوط) وتعديلات في معاملات البؤرة مقارنةً بإعدادات الفولاذ.

تُعد مواصفات ASTM، ومتطلبات الدرجة العسكرية، والسبائك الخاصة كلها عوامل فريدة يجب أخذها بعين الاعتبار. عند اقتباس مواد غير مألوفة، اطلب إجراء قطع تجريبي على عينة من المادة قبل التزامن بمعايير الإنتاج. إن تكلفة بضعة قطع تجريبية تبدو ضئيلة مقارنة بتدمير دفعة إنتاج كاملة بسبب سلوك غير متوقع للمادة.

يؤثر اختيارك للمادة مباشرةً على كل قرار لاحق — من اختيار الغاز المساعد إلى سرعة القطع إلى متطلبات ما بعد المعالجة. إن اتخاذ القرار الصحيح في هذه المرحلة الأساسية يُعدّد النجاح في التطبيقات عبر جميع القطاعات الصناعية.

تطبيقات صناعية لمكونات الفولاذ المقطوع بالليزر

لقد اخترتَ مادتك وفهمتَ إمكانيات جهازك—إذًا أين تُستخدم صلب الليزر المقطوع فعليًا في العالم الواقعي؟ تمتد التطبيقات من رياضة السيارات عالية الأداء إلى لوحات المعادن المخصصة الفنية التي تُعلَّق خارج مصنع الجعة المحلي المفضل لديك. ويجلب كل قطاع متطلبات دقة فريدة، وتوقعات تحمل، واعتبارات تصميمية تُشكِّل الطريقة التي يتعامل بها المصنعون مع كل مشروع.

ما الذي يجعل هذه التكنولوجيا متعددة الاستخدامات بهذا الشكل؟ إن تصنيع الليزر يلغي المفاضلة بين التعقيد والتكلفة. سواء كنت تقوم بقطع دعامات بسيطة أو ألواح زخرفية معقدة، فإن الجهاز لا يهتم بالشكل الهندسي — بل يتبع المسار المبرمج بدقة متساوية. وقد فتح هذا القدرة أبوابًا واسعة أمام قطاعات صناعية كانت تعتمد سابقًا على أدوات مكلفة أو عمليات يدوية مرهقة.

دعونا نحلل القطاعات الرئيسية التي تستفيد من الأجزاء المقطوعة بالليزر وما تتطلبه كل منها من هذه التكنولوجيا:

- السيارات ورياضة السيارات: مكوّنات الهيكل، دعامات التعليق، أنابيب قفص التدحرج، ألسنة تثبيت مخصصة

- الهندسة المعمارية والبناء: لوحات الواجهات الزخرفية، شاشات الخصوصية، العناصر الإنشائية، مكونات السلالم

- المachinery الصناعية: أغلفة المعدات، لوحات التثبيت، الحمايات، مكونات الناقل

- الفنون والإشارات: لواصق معدنية مخصصة، لوحات فنية زخرفية، عروض تميز بالعلامة التجارية، منحوتات حديقة

تطبيقات المكونات الهيكلية والهيكل في السيارات

إذا كنت قد بنيت يومًا قفص تدحرج باستخدام أداة قطع أنابيب يدوية وآلة حفر، فأنت تعرف الصعوبة. قِس ثلاث مرات، عيّن الزاوية، ابدأ بمنشار الثقب—وفي نصف الأحيان تكون القطعة الناتجة بعيدة قليلًا عن المطلوب. ثم تقضي العشرين دقيقة التالية باستخدام طاحونة زاوية لتجعل الأنبوب يتناسب بشكل محكم كافيًا للحام TIG.

وفقًا لـ تحليل تصنيع السيارات من YIHAI Laser ، يحوّل القطع المعدني المخصص بتقنية الليزر هذا التدفق العملي بالكامل. في عالم سباقات السيارات والتصنيع المخصص للمركبات — سواءً في رياضة درِفت الفورمولا، أو الشاحنات التروفي، أو مركبات الريستومود عالية المستوى — فإن عملية التركيب الدقيقة هي الأساس. إن الفجوة في أنبوب الهيكل ليست فقط غير جذابة من الناحية البصرية؛ بل هي نقطة ضعف هيكلية تهدد السلامة.

إليك الأسباب التي تجعل التصنيع بالليزر ضروريًا في تصنيع صفائح السيارات:

- قص مثالي: يقوم الليزر بقطع المنحنى المعقد بدقة حيث يتصل أنبوب بأنبوب آخر، مع أخذ سمك الجدار وزاوية التقاطع بعين الاعتبار. ولا حاجة إلى الصقل باستخدام آلة الطحن.

- تجميع ذاتي التثبيت: تتيح تصاميم القفل والدرز تجميع مكونات الهيكل بشكل يثبتها تلقائيًا. لست بحاجة إلى طاولات تثبيت معقدة — فالأجزاء تتصل تلقائيًا في وضع مستقيم ومربع.

- علامات تحديد مواقع الثني: يمكن للليزر نقش خطوط بداية ونهاية دقيقة لأدوات ثني القوالب. يقوم العامل بمحاذاة العلامة ثم تنفيذ الثني — دون الحاجة إلى شريط قياس.

- دقة نظام التعليق: تعتمد مواقع نقاط الالتفاف الخاصة بهندسة منع الانقضاض، ومركز الدوران، والتوجيه عند الاصطدام على أن تكون الثقوب في الموضع الدقيق تمامًا. تحتفظ أنظمة الليزر بتحملات ± 0.05 مم، ما يضمن بقاء محاذاة القطع صحيحة.

تتطلب متطلبات الدقة في الأعمال المتعلقة بالسيارات عادةً تحملات تتراوح بين ±0.1 مم و±0.25 مم للنقاط الحرجة للتثبيت. تُقطع ألسنة التعليق المصنوعة من فولاذ 4130 كرومولي أو فولاذ دومكس عالي القوة — وهي مواد تدمّر رؤوس الحفر — بسهولة تامة دون استهلاك للأداة. بالنسبة لورش التصنيع المعدنية التي تخدم قطاع السيارات، تعني هذه القابلية المتكررة أنه يمكنكم بيع طقم "اللحام بنفسك" حيث يكون كل جزء مطابقًا تمامًا للآخر في كل مرة.

إحدى الاعتبارات الحرجة: عند قطع الكرومولي للهيكل الواقي، يجب استخدام النيتروجين أو هواء عالي الضغط بدلًا من الأكسجين كغاز مساعد. يمكن أن يؤدي القطع بالأكسجين إلى أكسدة الحافة وزيادة صلابتها قليلًا، مما يرفع خطر التصدع أثناء اللحام. ويُوفّر النيتروجين قطعًا نظيفًا مع أقل منطقة متأثرة حراريًا، ما يحافظ على المطاوعة الضرورية للحام الإنشائي.

عناصر فولاذية معمارية وتصنيع حسب الطلب

امشي عبر أي مبنى تجاري حديث وستلاحظ الفولاذ المقطوع بالليزر في كل مكان — شاشات الخصوصية الزخرفية، ولوحات التحكم في أشعة الشمس، والطلاء الخارجي المثقب، ومكونات السلالم المنقوشة. ما كان يتطلب في السابق قوالب ختم باهظة الثمن أو عمليات قطع يدوية دقيقة، أصبح الآن ينتقل مباشرة من التصميم الرقمي إلى اللوحة النهائية.

وفقًا لـ مواصفات الألواح المعمارية من VIVA Railings ، تؤدي هذه الألواح الدقيقة المقطوعة بالليزر وظائف متعددة في آنٍ واحد: توفير حاجز خصوصية، وتحجيم أشعة الشمس، وتحسين الطابع الجمالي، وحتى استخدامها كإشارات إرشادية. وتتحقق هذه المرونة بفضل قدرة قص الليزر على تنفيذ أنماط ثقب معقدة لا يمكن تحقيقها أو تكون مكلفة جدًا بالطرق التقليدية.

عادةً ما تُصنف التطبيقات المعمارية ضمن ثلاث فئات من الأنماط:

- أنماط هندسية: زخارف مستوحاة من التبليط أو الشبكات تُحدث تأثيرات جريئة في التركيبات العامة

- أنماط عضوية: تصاميم مستوحاة من الطبيعة تُخفف المساحات باستخدام مبادئ التصميم البيوفيلى

- الأنماط الأساسية: تصاميم عصرية وبسيطة تناسب العمارة المعاصرة

غالبًا ما يشمل اختيار المواد للعمل المعماري الفولاذ المقاوم للصدأ، والألومنيوم، والفولاذ الكربوني — وكلها متوفرة بسماكات تتناسب مع المتطلبات الهيكلية ومسافات الامتداد بين الدعامات. بالنسبة للتطبيقات الخارجية، تصبح مقاومة التآكل أمرًا بالغ الأهمية. وتُحسّن الألواح المطلية بمسحوق أو ذات تشطيب PVDF مقاومتها للعوامل الجوية، كما توفر خيارات لتخصيص الألوان.

تُعد متطلبات التحمل للألواح المعمارية عادةً أقل دقة مقارنة بأعمال السيارات — حيث غالبًا ما يكون نطاق ±0.5 مم إلى ±1 مم مقبولاً. ومع ذلك، عندما تتلاصق الألواح معًا عبر واجهات كبيرة، تصبح الأخطاء البعدية التراكمية مرئية. يعرف مصنعون ذوو خبرة في محيطي أن عليهم التحقق من دقة التجميع وضمان سماكة موحدة للمواد طوال دفعات الإنتاج لمنع حدوث عدم محاذاة مرئية عند وصلات الألواح.

بالنسبة لهواة العمل اليدوي والمشاريع المخصصة الصغيرة الحجم، فإن التقنيات المعمارية تُطبَّق بشكل ممتاز على نطاق أصغر. فحواجز الحدائق، والأقسام الداخلية بين الغرف، والفنون الجدارية الزخرفية تستفيد جميعها من نفس الدقة. كما تمثل اللافتات المعدنية المخصصة للشركات، ولواصق عناوين المنازل، والعروض التجارية ذات العلامات التجارية نقاط دخول متاحة لمن يرغب في استكشاف إمكانيات الفولاذ المقطوع بالليزر.

الآلات الصناعية وتطبيقات الإنتاج

إلى جانب التطبيقات المرئية، يشكّل الفولاذ المقطوع بالليزر العمود الفقري للمعدات الصناعية حول العالم. فحواجز الحماية الآلية، وأغلفة المعدات، وصناديق التوصيلات الكهربائية، ومكونات الناقلات تعتمد جميعها على تصنيع دقيق ومتكرر — وهو بالضبط ما توفره تقنية القطع بالليزر.

تركز التطبيقات الصناعية على صفات مختلفة عن تلك المستخدمة في مجالات السيارات أو العمارة:

- الاتساق عبر دورات الإنتاج: عند قطع آلاف الوصلات المتطابقة، يجب أن تتطابق كل قطعة مع المواصفات البعدية دون الحاجة إلى التحقق اليدوي

- استخدام المواد: تتطلب صناعة تشكيل الصفائح المعدنية الصناعية تخطيطًا فعالًا لتقليل الهالك الناتج عن الإنتاج عالي الحجم

- توافق العمليات الثانوية: غالبًا ما تنتقل الأجزاء مباشرةً إلى عمليات الثني أو اللحام أو الطلاء البودرة — يجب أن تكون جودة القطع داعمة للعمليات اللاحقة

- التوثيق والتتبع: يمكن لحفر الليزر أن يُسجّل أرقام الأجزاء ورموز الدفعات والمواصفات مباشرة على المكونات

تتراوح التحملات المتوقعة في الأعمال الصناعية العامة عادة بين ±0.25 مم و±0.5 مم — وهي أكثر ضبطًا من البناء المعماري لكنها أقل دقة من تطبيقات السيارات الدقيقة. والميزة الأساسية هي التكرارية: حيث يتم قطع الجزء الألف تمامًا كما تم قطع الأول، مما يزيل انحراف الجودة الذي تعاني منه العمليات اليدوية.

بالنسبة لمحلات التصنيع القريبة مني والتي تخدم العملاء الصناعيين، فإن مزيج السرعة والدقة وقلة المعالجة اللاحقة ينعكس مباشرةً في أسعار تنافسية. وعندما تكون حواف القطع بالليزر نظيفة بدرجة كافية للانتقال مباشرة إلى الطلاء أو التجميع، فإنك بذلك تقضي على عمالة الجلي التي تزيد التكلفة دون إضافة قيمة.

اعتبارات التصميم عبر فئات التطبيقات

بغض النظر عن الصناعة، فإن بعض المبادئ التصميمية تُحسّن النتائج عند العمل مع الصلب المقطوع بالليزر:

- الحجم الأدنى للميزة: يجب أن تكون الثقوب والفتحات عادةً بعرض لا يقل عن سمك المادة. يمكن للوحة بسمك 3 مم التعامل مع ثقوب بحجم 3 مم بشكل جيد؛ في حين أن محاولة إنشاء ثقوب بحجم 1 مم قد تؤدي إلى مشكلات في الجودة.

- تباعد الحواف: احتفظ بمسافة لا تقل عن سمك المادة بين العناصر والحافات لمنع التشوه أو تكسر الحواف.

- تسامحات الألسنة والفتحات: للتركيبات التي تُثبت ذاتيًا، صمّم الفتحات بعرض أكبر قليلًا من الألسنة (عادةً بمسافة حرّة تتراوح بين 0.1-0.2 مم) لضمان التركيب دون الحاجة إلى إجبارها.

- اتجاه الحبيبات: بالنسبة للأجزاء التي سيتم ثنيها، ضع في اعتبارك اتجاه حبيبات المادة – فإن الثني عموديًا على الحبيبات يقلل من خطر التشقق.

- تجميع الحرارة: يمكن أن تتراكم الحرارة في الأنماط المعقدة التي تحتوي على قطع متقاربة. صمّم مع ترك مسافات كافية أو خطط لفترات تبريد بين القطع.

سواء كنت تقوم ببناء هيكل لمسابقة، أو تحديد ألواح واجهة لمشروع تجاري، أو إنشاء لافتات معدنية مخصصة لمحل عملك، فإن فهم هذه الاعتبارات الخاصة بالتطبيق يساعدك على التواصل بفعالية مع مقاول التصنيع الخاص بك – ويتوج ذلك بتسلم أجزاء تلبي متطلباتك الدقيقة.

عوامل التكلفة والمتغيرات السعرية في قطع الفولاذ بالليزر

لقد صممت أجزاءك، واخترت موادك، وحددت تطبيقك — والآن تأتي المسألة التي يطرحها كل مدير مشروع: كم ستكون التكلفة الفعلية لذلك؟ إليك الحقيقة المفاجئة التي يغفل عنها معظم الناس عند طلب عرض أسعار لقطع الليزر: سعر القدم المربع من المادة نادرًا ما يكون العامل الرئيسي في التكلفة. ما يحدد فاتورتك النهائية فعليًا هو وقت تشغيل الجهاز.

فكّر في الأمر بهذه الطريقة. جزءان مقطوعان من نفس الصفيحة الفولاذية — تكلفة المواد متطابقة — يمكن أن يكون لهما سعران مختلفان تمامًا. يُقَص دعامة بسيطة مستطيلة الشكل خلال ثوانٍ. أما لوحة زخرفية معقدة تحتوي على مئات الثقوب فتستهلك وقت الجهاز لعدة دقائق. وفقًا تحليل التسعير من Fortune Laser ، فإن الصيغة الأساسية التي تستخدمها معظم خدمات قطع المعادن تنقسم إلى ما يلي:

السعر النهائي = (تكلفة المواد + التكاليف المتغيرة + التكاليف الثابتة) × (1 + هامش الربح)

التكاليف المتغيرة — وبشكل أساسي وقت التشغيل — تمثل العامل الأكبر الذي يمكنك التحكم فيه لتقليل المصروفات. إن فهم العوامل التي تؤثر في هذا الوقت يساعدك على اتخاذ قرارات تصميم أكثر ذكاءً قبل تقديم ملفاتك للحصول على عرض سعر.

تكاليف المواد مقابل اقتصاديات وقت المعالجة

عند حساب تكاليف قطع الليزر، هناك خمسة عوامل رئيسية تحدد التكلفة النهائية الخاصة بك. ويؤثر كل عامل منها إما في تكلفة المواد أو في وقت المعالجة اللازم لإكمال عملك.

- نوع المادة والتكلفة: تتفاوت أسعار المواد الخام بشكل كبير. فتكلفة الفولاذ المعتدل أقل بكثير من تكلفة الفولاذ المقاوم للصدأ 316. ويُعد اختيارك للمادة هو الأساس في تحديد التكلفة قبل أن يبدأ أي قطع.

- سمك المادة: هذا العامل يؤثر على التكلفة بشكل أسّي وليس خطيًا. وفقًا لدليل تسعير شركة كوماكوت، فإن مضاعفة سماكة المادة يمكن أن تتسبب في أكثر من مضاعفة زمن القطع، لأن الليزر يجب أن يتحرك ببطء شديد لتحقيق قطع نظيف من خلال الفولاذ السميك.

- إجمالي طول القطع: كل بوصة خطية يقطعها الليزر تضيف وقتًا. فالتصميم الذي يتضمن قصًا محيطيًا مطولًا أو تفاصيل داخلية معقدة يستهلك وقتًا أطول على الجهاز مقارنةً بالهندسات البسيطة.

- عدد الثقوب الابتدائية: في كل مرة يبدأ فيها الليزر بقطع جديد، يجب عليه أولًا "ثقب" السطح المادي. وبالتالي فإن تصميمًا به 100 ثقب صغير يكون أكثر تكلفة من قطع واحد كبير له نفس الطول المحيطي — فهذه الثقوب تتراكم وتزيد التكلفة.

- وقت الإعداد والعمالة: تحميل المادة، معايرة الجهاز، وإعداد ملفك — هذه التكاليف الثابتة تنطبق بغض النظر عما إذا كنت تقوم بقطع جزء واحد أو مئة جزء.

هذا ما يعنيه عمليًا: بيانات التصنيع من ستروس تشير إلى أن تكلفة المواد غالبًا ما تمثل 70-80٪ من التكاليف الإجمالية للأجزاء البسيطة. ولكن مع زيادة تعقيد التصميم، ينقلب هذا النسبة بشكل كبير لصالح وقت المعالجة.

تتبع العلاقة بين متطلبات الدقة وتكاليف المعالجة نمطًا مشابهًا. إن تحديد تسامحات أضيق مما تتطلبه الوظيفة فعليًا يجبر الجهاز على العمل بسرعات أبطأ وأكثر ضبطًا. إذا كانت تطبيقاتك تتطلب بالفعل دقة ±0.1 مم، فهذا أمر مناسب. لكن تحديد تسامحات مستخدمة في صناعة الطيران على ألواح زخرفية يُعد هدرًا للمال دون إضافة قيمة.

تحسين تكلفة الإنتاج بكميات كبيرة

تكشف الاعتبارات الاقتصادية للأسعار الخاصة بالنماذج الأولية مقابل التشغيل الإنتاجي عن فرص توفير كبيرة. عندما تطلب نموذجًا أوليًا واحدًا من خلال خدمة قطع بالليزر عبر الإنترنت، فإن التكاليف الثابتة المتعلقة بإعداد الجهاز، والتحقق من الملفات، ومعالجة المواد، تُحمَّ جميعها على هذا الجزء الواحد. أما عند طلب مئة جزء متطابق، فإن هذه التكاليف الثابتة نفسها تتوزع على كامل الدفعة.

وفقًا لبيانات تسعير الصناعة، يمكن أن تصل خصومات الطلبات بكميات كبيرة إلى 70٪ للوحدة. هذا ليس مجرد دعاية تسويقية — بل يعكس مكاسب كفاءة حقيقية ناتجة عن المعالجة الدفعية.

يُدخل وقت التسليم عامل تكلفة إضافي. فالطلبات العاجلة التي تتخطى قائمة الإنتاج تتطلب أسعاراً أعلى — غالباً بنسبة 25-50٪ فوق الأسعار القياسية. والتخطيط المسبق وقبول أوقات التسليم القياسية يجعل تكاليف خدمات قطع الفولاذ أكثر قابلية للتنبؤ.

هل أنت مستعد لتقليل نفقاتك في القطع الليزري المخصص؟ توفر هذه الاستراتيجيات وفورات ملموسة:

- بسّط تصميمك: إذا أمكن، قلل المنحنيات المعقدة ودمج الثقوب الصغيرة في شقوق أكبر. فهذا يقلل من مسافة القطع والثقب البطيء على حد سواء.

- حدد المادة الأقل سماكة المناسبة عملياً: هذا هو الإجراء الأكثر فعالية في تقليل التكاليف. إذا كانت متطلباتك الهيكلية تُلبَّى باستخدام فولاذ مقاس 14، فلا تطلب مقاس 11 فقط لإضافة هامش أمان.

- نظف ملفاتك التصميمية: قم بإزالة الأسطر المكررة، والكائنات المخفية، وملاحظات التصميم قبل التقديم. ستقوم أنظمة القطع بالليزر عبر الإنترنت الآلية بمحاولة قص كل شيء—الأسطر المزدوجة تضاعف تكلفتك فعليًا لهذه الخاصية.

- تحسين التجميع: يُحسّن التجميع الكفاءة من خلال ترتيب الأجزاء بشكل مترابط على الصفيحة، مما يقلل الهدر. تتعامل العديد من خدمات القطع المعدنية المخصصة مع هذه العملية تلقائيًا، ولكن تصميم أجزاء تتجمع بكفاءة لا يزال يقلل من السعر المعروض عليك.

- دمج الطلبيات: جمّع احتياجاتك في طلبيات أكبر وأقل تكرارًا. حيث تنخفض التكلفة لكل وحدة مع توزيع تكاليف الإعداد على عدد أكبر من الأجزاء.

- اختر المواد المتوفرة في المخزون: اختيار مواد يمتلكها مزوّد الخدمة بالفعل في مخزونه يلغي رسوم الطلبات الخاصة ويقلل من أوقات التسليم.

عند طلب عرض سعر لقطع الليزر، قم بتقديم معلومات كاملة مسبقًا: نوع المادة وسمكها، والكمية المطلوبة، ومتطلبات التحمل، وأي عمليات ثانوية. إن الطلبات الناقصة تؤدي إلى تقديرات تحفظية قد تبالغ في تقدير التكاليف الفعلية. كلما فهم مصنعك احتياجاتك بشكل أفضل، كان بإمكانه تحديد سعر العمل بدقة أكبر، وبذلك تزداد الفرص أمامه لاقتراح بدائل توفر التكاليف.

إن فهم هذه الديناميكيات الخاصة بالتكلفة يضعك في موقف يتيح لك اتخاذ قرارات مستنيرة طوال مشروعك. ولكن ماذا يحدث بعد انتهاء الليزر من القص؟ إن العامل التالي – المعالجة اللاحقة والتشطيب – غالبًا ما يحدد ما إذا كانت قطع الغيار جاهزة حقًا للإنتاج أم لا.

المعالجة اللاحقة والتشطيب لقطع الفولاذ المقطوعة بالليزر

لقد خرجت قطعك للتو من الليزر — حواف حادة، وهندسة دقيقة، تمامًا كما برمجتها. ولكن إليك ما يُميز المشاريع الهواة عن التصنيع الاحترافي: ما يحدث بعد ذلك. نادرًا ما تُستخدم الفولاذ المقطوع بالليزر بشكل مباشر دون معالجة. حيث تقوم المعالجة اللاحقة بتحويل القطع الجيدة إلى مكونات نهائية جاهزة للتجميع أو الطلاء أو التسليم للعميل.

لماذا تُعد المرحلة النهائية مهمة بهذا القدر؟ وفقًا لـ تحليل تصنيع منتجات ويلدفلو المعدنية ، فإن التشطيب لا يتعلق فقط بتحسين المظهر—بل يؤدي دورًا حيويًا في منع التآكل، وزيادة القوة، وإعداد المكونات للتجميع. وتؤدي كل خيار من خيارات التشطيب غرضًا فريدًا يعتمد على المادة والتطبيق والنتيجة المرجوة.

قبل اختيار أي تشطيب، يجب أن تفهم ما يتركه الليزر وراءه. حتى أنظمة الليزر الليفي الدقيقة تُنتج منطقة متأثرة بالحرارة (HAZ) – وهي حزام ضيق تتغير فيه البنية المجهرية للصلب أثناء القص. قد تظهر هذه المنطقة، التي يتراوح عرضها عادةً بين 0.1-0.5 مم حسب سمك المادة ومعايير القص، تغيرات في الصلابة أو إجهادات متبقية أو تلونًا طفيفًا. بالنسبة للتطبيقات الهيكلية، نادرًا ما تكون المنطقة المتأثرة بالحرارة مصدر قلق. أما بالنسبة للأجزاء الحرجة من حيث التعب أو الأجزاء الجمالية، فيتم معالجة هذه الآثار بعمليات لاحقة.

تقنيات تنظيف الحواف وإنهاء التشطيب

يُنتج قطع الليزر حوافًا نظيفة بشكل استثنائي مقارنةً بالقطع البلازما أو القطع الميكانيكي، ولكن "النظافة" لا تعني "الانتهاء من التشطيب". لا تزال الزوايا الحادة قادرة على جرح الأيدي أثناء التعامل. وقد تلتصق الحدبات الصغيرة – وهي امتدادات صغيرة من المعدن المتجمد مجددًا – بالحافة السفلية للقطع. ويُعرف الركاز بأنه هذا الخبث المتصلب الذي يتكون على الجانب السفلي لقطع الليزر؛ وهو أول شيء تتناوله معظم عمليات ما بعد المعالجة.

وفقًا لـ دليل التشطيبات من SendCutSend ، يزيل التخريم الحواف الحادة والشوائب الصغيرة، مما يجعل المكونات أكثر أمانًا في التعامل وأسهل في الدمج ضمن تجميعات أكبر. فيما يلي ما توفره كل طريقة:

- التخريم الخطي: عملية تنظيف باستخدام فرشاة تعمل بحزام تُسوي جانبًا واحدًا من الأجزاء الكبيرة. تزيل الخدوش والشوائب وتهيئ الأسطح للطلاء اللاحق. وهي الأنسب للأجزاء التي لا يتجاوز محورها الأقصر 24 بوصة.

- التنعيم بالتدوير/الاهتزاز: تُستخدم وسائط خزفية واهتزاز مُنسق تردديًا لتنعيم الحواف في الأجزاء الصغيرة. وتُنتج نتائج أكثر اتساقًا مقارنةً بالطرق اليدوية. تزيل الحواف الحادة لكنها لن تزيل علامات التصنيع تمامًا.

- الطحن اليدوي: تُستخدم ماكينات طحن يدوية مثل الطواحين الزاوية أو الطواحين النموذجية لمعالجة مناطق المشكلة المحددة. وهي ضرورية عندما تحتاج إلى إزالة كمية كبيرة من المادة أو تحضير وصلات اللحام.

- أقراص سكوتش-برايت أو الأقراص الكاشطة: لأعمال اللمس النهائي الخفيفة، تزيل الأقراص الكاشطة الحواف الحادة البسيطة دون إزالة كمية كبيرة من المادة.

اعتبار مهم واحد: عادةً ما تُعالج عملية إزالة الشوائب سطحًا واحدًا فقط. إذا كانت تطبيقاتك تتطلب حوافًا ناعمة على الجانبين، فحدد معالجة ثنائية الجوانب أو خطط لإنهاء يدوي بعد استلام القطع. بالنسبة للتجميعات التي تتطلب تركيبات ضيقة، تذكّر أن إزالة الشوائب تستأصل كمية صغيرة من المادة — لذا يجب أخذ ذلك في الاعتبار عند حسابات التحمل.

عندما تنتقل القطع إلى عمليات الثني بعد القص، تصبح جودة الحافة أمرًا بالغ الأهمية. يمكن أن تؤدي الشوائب أو الرواسب على خطوط الثني إلى التشقق أو زوايا ثني غير متسقة. ويضمن إزالة الشوائب بشكل صحيح قبل الثني نتائج نظيفة وقابلة للتنبؤ بها دون فشل في المادة عند الحواف المشكلة.

خيارات معالجة السطح للصلب المقطوع

بمجرد أن تصبح الحواف ناعمة، فإن معالجات السطح تحمي وتحسّن قطعك لتتناسب مع البيئة المقصودة لها. ويعتمد الاختيار بين الخيارات على متطلبات مقاومة التآكل، والأهداف الجمالية، والتحملات البعدية، وقيود الميزانية.

- طلاء بودرة: يُنتج الطلاء المسحوقي الجاف المطبق كهربائيًا والمعالج حراريًا تشطيبًا متينًا بشكل استثنائي. وفقًا لبيانات الصناعة، يمكن أن يستمر الطلاء المسحوقي ما يصل إلى 10 أضعاف عمر الدهان العادي، مع عدم احتوائه على أي مركبات عضوية متطايرة. وهو متوفر بتشطيبات غير لامعة، لامعة، ومزينة بالملمس، وبأعداد كبيرة من الألوان. أفضل المواد المناسبة: الألمنيوم، الفولاذ، والفولاذ المقاوم للصدأ التي يمكنها الاحتفاظ بالشحنة الكهروستاتيكية.

- التشطيب بالأكسدة: يُنشئ طبقة أكسيد منظمة ترتبط مباشرة بأسطح الألمنيوم. ويمنح التشطيب المؤكسد مقاومة فائقة للتآكل، والحرارة، والتيار الكهربائي. وهو متوفر بخيارات شفافة أو مصبوغة تشمل ألوانًا زاهية. ملاحظة: عملية التأكسد تنطبق على الألمنيوم وليس الفولاذ، وبالتالي فإن هذا الخيار مناسب للمشاريع المختلطة المواد حيث تقوم بقص كلا المعدنين.

- الطلاء الكهروكيميائي: يُرسِب الزنك أو النيكل أو الكروم على أسطح الفولاذ. ويحمي طلاء الزنك (الغلفنة) من التآكل في البيئات الخارجية أو الصناعية. ويطور طلاء النيكل مقاومة التآكل والتوصيل الكهربائي. وكلا الطريقتين مناسبتان للتطبيقات التي تكون فيها المتانة في الظروف القاسية أمرًا بالغ الأهمية.

- الطلاء: تظل الطلاءات الرطبة التقليدية قابلة للتطبيق في العديد من الاستخدامات. وتضمن الإعداد السليم للسطح — باستخدام فرشاة كاشطة تليها تنظيف بوساطة المذيبات — التصاقًا جيدًا. ويقل تكلفة الطلاء مقارنةً بالطلاء بالمسحوق، ولكنه يوفر متانة وأمانًا بيئيًا أقل.

- التسفيين: معالجة كيميائية تعزز مقاومة الفولاذ المقاوم للصدأ للتآكل الطبيعي دون إضافة طبقة مرئية. وتزيل الحديد الحر من السطح بينما تشجع على تكوين طبقة أكسيد الكروم الواقية.

بالنسبة للمكونات المصنوعة من الألومنيوم التي تمت قصّها بالليزر جنبًا إلى جنب مع أجزاء الفولاذ، فإن الألمنيوم المؤكسد يوفر مزيجًا ممتازًا من المتانة والجمالية. إن عملية التأكسد تُنشئ تشطيبًا مقاومًا للخدوش، وتمكّن في الوقت نفسه من خيارات تلوين لا يمكن لأي طلاء بودرة تحقيقها على الركائز المصنوعة من الألومنيوم.

عادةً ما تضيف خدمات الطلاء بالبودرة قيمة أكبر إلى مكونات الفولاذ المعرّضة للعوامل الجوية أو المواد الكيميائية أو التآكل. حيث يرتبط الطلاء المجفف ارتباطًا ميكانيكيًا وكيميائيًا بالسطح المعدني المحضّر من الفولاذ، مما يُشكّل حماية مقاومة للتآكل والخدوش وتدهور الأشعة فوق البنفسجية بشكل أفضل بكثير من بدائل الدهان التقليدية.

فحص الجودة والتحقق من الأبعاد

قبل مغادرة القطع لمصنعك — أو قبل استلامك التسليم من مورد — يضمن التحقق أن كل شيء يستوفي المواصفات. يتضمّن فحص الجودة للأجزاء المقطوعة بالليزر دقة الأبعاد وتقييم جودة السطح معًا.

يشمل التحقق من الأبعاد عادةً:

- قياسات الكالبر: تحقق من الأبعاد الحرجة مقارنةً بالرسومات. تحقق من أقطار الثقوب وعرض الفتحات والأبعاد الكلية للجزء في مواقع متعددة.

- فحوصات المقياس: تتيح مقاييس الـ Go/No-Go التحقق السريع من أن أحجام الثقوب وعرض الفتحات ضمن حدود التحمل.

- فحص آلة القياس بالإحداثيات: لأجزاء تتطلب دقة عالية، توفر آلات القياس بالإحداثيات تقارير شاملة عن الأبعاد بدقة تصل إلى جزء من ألف بوصة.

- أجهزة المقارنة البصرية: يُطابق مشعاعات الملفات الأجزاء المقطوعة مع الرسومات المقياسية للتحقق من المنحنيات المعقدة ومواقع العناصر.

تقييم جودة السطح يتناول مخاوف مختلفة:

- استقامة الحواف: على المواد السميكة، قد تُظهر القطع الليزرية انحرافًا طفيفًا. تحقق من أن زاوية الحافة تفي بمتطلبات التطبيق.

- خشونة السطح : تُحدد قياسات Ra جودة تشطيب الحافة عندما تتطلب المواصفات خصائص سطحية معينة.

- وجود الشوائب: يحدد الفحص البصري أي بقايا معدن متصلب على حواف القطع لم تُزال أثناء عملية تنظيف الحواف.

- تغير اللون الناتج عن الحرارة: قد يُظهر الفولاذ المقاوم للصدأ "تلونًا ناتجًا عن الحرارة" بالقرب من مناطق القطع. وفي التطبيقات الجمالية، يتطلب إزالة هذا الأكسيد استخدام التخليل الكيميائي أو التلميع الميكانيكي.

إن تحديد معايير الفحص قبل بدء الإنتاج يمنع النزاعات وإعادة العمل. وثّق النطاقات المقبولة للأبعاد الحرجة، وحدّد متطلبات تشطيب السطح، وعيّن ما يُعد عيبًا يستدعي رفض القطعة. وللإنتاج الضخم، توفر أخذ العينات الإحصائية — مثل فحص كل قطعة عاشرة أو عشرين — ضمانًا للجودة دون الحاجة لفحص كل قطعة على حدة.

بعد اكتمال المعالجة اللاحقة والتحقق من الجودة، تكون مكونات الفولاذ المقطوعة بالليزر جاهزة للتجميع أو التسليم. ولكن ماذا لو أن قطع الليزر ليس الخيار المناسب لمشروعك الخاص؟ إن فهم كيفية مقارنة هذه التقنية مع البدائل مثل قطع البلازما وقطع المياه الفائقة يساعدك على اختيار الطريقة المثلى لكل تطبيق.

الاختيار بين قطع الفولاذ بالليزر والبلازما وقطع المياه النفاثة

لقد تم تصميم أجزائك، وتم اختيار المواد الخاصة بك، وتفهم متطلبات ما بعد المعالجة—لكن إليك سؤالًا يمكنه توفير أو إهدار آلاف الدولارات: هل قطع الليزر هو بالفعل الطريقة المناسبة لمشروعك؟ الحقيقة هي أن تقنية الليزر ممتازة في العديد من السيناريوهات، لكنها تقل أداءً في حالات أخرى. ومعرفة متى يجب التحول إلى قطع البلازما أو الماء النفاث تُميز صانعي القطع المستنيرين عن أولئك الذين يتعلمون الدروس بتكلفة باهظة.

فكّر في الأمر بهذه الطريقة: كل التقنيات الثلاث تقوم بقطع الفولاذ، لكنها أدوات مختلفة جوهريًا. وفقًا لـ التحليل المقارن لشركة Wurth Machinery ، فإن اختيار آلة القطع الرقمية (CNC) الخطأ يمكن أن يكلفك آلاف الدولارات في هدر المواد وضياع الوقت. هذه ليست مجرد دعاية مبالغ فيها—بل تعكس العواقب الحقيقية لاستخدام تقنية غير مناسبة.

إليك مقارنة شاملة لتوجيه قراراتك:

| عامل | قطع الليزر | قطع البلازما | قص الماء النفاث |

|---|---|---|---|

| الدقة/التحمل | ±0.1 مم إلى ±0.25 مم؛ جودة حواف استثنائية | ±0.5 مم إلى ±1.5 مم؛ تتحسن مع الأنظمة عالية الدقة | ±0.1 مم إلى ±0.25 مم؛ ممتاز على المواد السميكة |

| سرعة القطع | الأسرع على المواد الرقيقة (<6 مم)؛ يتباطأ بشكل كبير على الصفائح السميكة | الأسرع على الصفائح متوسطة السماكة (6 مم - 50 مم)؛ أكثر من 100 IPM على فولاذ بسماكة 12 مم | الأبطأ بشكل عام؛ 5-20 IPM حسب السماكة |

| نطاق السماكة | مثالي تحت 20 مم؛ يمكنه الوصول إلى 60 مم مع الأنظمة عالية الطاقة | 0.5 مم إلى 50 مم وأكثر؛ يتفوق في المدى من 6 مم إلى 50 مم | عمليًا غير محدود؛ يُستخدم عادةً 150 مم وأكثر على الفولاذ |

| المنطقة المتأثرة بالحرارة | ضئيل جدًا (0.1-0.5 مم)؛ يحافظ على خصائص المادة | منطقة تأثير حراري أكبر؛ قد تؤثر على الصلابة في التطبيقات الحساسة | لا تأثير حراري على الإطلاق؛ عملية قطع باردة |

| التوافق المادي | موصل وبعض المواد غير الموصلة؛ صعوبات مع المعادن شديدة الانعكاس | المعادن الموصلة فقط؛ لا يشمل البلاستيك أو الخشب أو الزجاج | شامل؛ يقطع تقريبًا أي مادة |

| الاستثمار الأولي | $150,000-$500,000+ للأنظمة الصناعية | $15,000-$90,000 لإمكانات مماثلة | $100,000-$300,000+ للتركيبات النموذجية |

| تكلفة التشغيل | متوسطة؛ الكهرباء وغاز المساعدة هما الاستهلاكيات الأساسية | الأدنى لكل بوصة قطع؛ الاستهلاكيات رخيصة الثمن | الأعلى؛ يُعد الجرنت المغ abrasive تكلفة مستمرة كبيرة |

الليزر مقابل قطع البلازما للمشاريع الفولاذية

متى يجب أن تختار قاطع الليزر الصناعي بدلاً من القاطع البلازمي، والعكس بالعكس؟ غالبًا ما يعتمد القرار على سماكة المادة ومتطلبات الدقة وحجم الإنتاج.

وفقًا لدليل تصنيع StarLab CNC لعام 2025، فإن قطع الليزر وقطع البلازما يهيمنان على شرائح مختلفة من معالجة الصلب. فليزر الألياف يهيمن على قطع المواد الرقيقة، حيث يحقق سرعات استثنائية على الصفائح الأقل سمكًا من 6 مم. ومع ذلك، تنخفض سرعة القطع بشكل كبير مع زيادة سماكة المادة، وتظهر تباطؤات كبيرة عند قطع المواد التي تزيد سماكتها عن 25 مم.

يقلب قطع البلازما هذه المعادلة. فأجهزة قطع البلازما باستخدام الحاسب الآلي (CNC) تتفوق في سرعة القطع للمواد ذات السماكات بين 0.5 مم إلى 50 مم. ويمكن لنظام بلازما عالي الطاقة أن يقطع الفولاذ الطري بسماكة 12 مم بسرعة تتجاوز 100 بوصة في الدقيقة—مما يجعله الخيار الأسرع لقطع الصفائح المعدنية المتوسطة والسميكة.

خذ بعين الاعتبار هذه المعايير في اتخاذ القرار:

- اختر الليزر عندما: تحتاج إلى قطع دقيق بالليزر بتسامحات أقل من ±0.25 مم، وهندسة معقدة تحتوي على تفاصيل صغيرة، وحواف نظيفة تتطلب أقل قدر ممكن من المعالجة اللاحقة، أو إنتاج كميات كبيرة من الصفائح الرقيقة

- اختر البلازما عندما: يتجاوز سمك المادة 12 مم، ويكون السرعة أكثر أهمية من إنهاء الحافة، وتقيد القيود الميزانية استثمار المعدات، أو أنك تقوم بمعالجة الفولاذ الهيكلي والألواح الثقيلة بشكل أساسي

يستحق الفرق في الدقة التأكيد. توفر تقنية القطع بالليزر الصناعي جودة حافة شبه مثالية مع انحراف ضئيل جدًا—وهو أمر بالغ الأهمية للأجزاء التي تتناسب مع بعضها دون الحاجة إلى الجلخ. وقد قلّصت أنظمة البلازما عالية التعريف الحديثة هذه الفجوة بشكل كبير، حيث حققت جودة تقارب جودة الليزر في العديد من التطبيقات مع الحفاظ على سرعات قطع فائقة. ولكن بالنسبة للتطبيقات مثل التجميع بالشرائح والدبابيس حيث يكون الفرق بمقدار 0.1 مم مهمًا، يظل الليزر الخيار الأفضل بوضوح.

غالبًا ما تكون اعتبارات التكلفة مفاجئة للمشترين لأول مرة. وفقًا لـ مقارنة Tormach للتكنولوجيا يتمتع قواطع البلازما بحاجز دخول أقل بكثير مقارنةً بقواطع الليزر. فسعر جهاز قطع بالليزر صناعي قادر على أداء أعمال إنتاجية يبدأ من حوالي 150,000 دولار، في حين تبدأ القدرة المماثلة للبلازما بأقل من 20,000 دولار. بالنسبة للمحلات التي تقوم أساسًا بقطع الفولاذ بسماكة تزيد عن 10 مم، غالبًا ما توفر تقنية البلازما عائد استثمار أفضل.

متى يكون القطع بالماء أفضل من الليزر

تعمل تقنية القطع بالماء وفق فيزياء مختلفة تمامًا — وهذه الاختلافات تخلق مزايا فريدة لا يمكن لأي من تقنيتي الليزر أو البلازما منافستها.

باستخدام تيار مائي عالي الضغط ممزوج بجزيئات كاشطة من الجرنت، تقوم أنظمة القطع بالماء بإزالة المادة على طول المسار المبرمج تحت ضغوط تصل إلى 90,000 رطل/بوصة مربعة. هذه العملية الباردة للقطع لا تولد أي حرارة، مما يحافظ على خصائص المادة التي تتأثر بها الطرق الحرارية.

وفقًا لبيانات الاختبارات المقارنة، تصبح تقنية القطع بالماء الخيار الأفضل عندما:

- يجب تجنب التلف الناتج عن الحرارة: تستفيد الفولاذ المقوى، والمكونات المعالجة حرارياً، والمواد الحساسة للتشوه الحراري من عملية القطع الباردة لتقنية القص بالماء. لا يحدث تقوس، ولا تتغير خواص التصلد، ولا تظهر مناطق متأثرة بالحرارة.

- قطع المواد غير المعدنية جنباً إلى جنب مع الصلب: يمكن معالجة التجميعات المصنوعة من مواد مختلطة تجمع بين الصلب والحجر أو الزجاج أو المواد المركبة أو السبائك الغريبة على ماكينة واحدة. ولا يمكن لأجهزة الليزر أو البلازما قطع العديد من هذه المواد.

- متطلبات السُمك الشديد: عندما يتجاوز سمك صفيحة الصلب الخاصة بك 50 مم، تحافظ تقنية القص بالماء على الجودة بينما تواجه تقنية الليزر صعوبات وتنتج تقنية البلازما حوافاً أكثر خشونة.

- الدقة على المواد السميكة: تضعف دقة الليزر على الصفائح السميكة بسبب انتشار الشعاع. في حين تحافظ تقنية القص بالماء على قدرتها في تحقيق دقة ±0.1 مم بغض النظر عن السمك.

ما هو الثمن؟ السرعة والتكلفة. تعمل أنظمة القص بالماء بأبطأ السرعات بين التقنيات الثلاث — عادةً من 5 إلى 20 بوصة في الدقيقة حسب المادة. وفقًا لـ بيانات الصناعة يبلغ معدل قطع البلازما للصلب بسمك 25 مم حوالي 3 إلى 4 أضعاف سرعة القص بالماء، مع تكاليف تشغيل أقل بنحو النصف لكل قدم.

يمثل الجرانيت الكاشط المطلوب لقطع المعادن نفقة مستمرة كبيرة. إلى جانب تكاليف المعدات الأولية الأعلى ومتطلبات الصيانة الأكثر تعقيدًا، فإن القص بالماء يكون مبررًا اقتصاديًا في المقام الأول عندما تستفيد تطبيقاتك مباشرةً من قدراته الفريدة، مثل القطع البارد والتوافق مع جميع المواد.

الأساليب الهجينة للمشاريع المعقدة

إليك ما تفهمه ورش التصنيع الخبيرة: اختيار التكنولوجيا ليس دائمًا قرارًا بين خيارين متنافيين. بل تتبنى العديد من العمليات الناجحة أساليب قطع متعددة، باختيار الأداة الأمثل لكل مهمة محددة.

فكر في مشروع معقد يتطلب مكونات دقيقة رقيقة وألواح بنائية سميكة في آنٍ واحد. إن تشغيل كل شيء عبر نظام دقيق للقطع بالليزر يُضيّع وقت التشغيل على المواد السميكة التي يمكن للبلازما التعامل معها بسرعة أكبر. وعلى العكس، فإن قطع الصفائح الرقيقة بالبلازما يؤدي إلى التضحية بجودة الحافة دون ضرورة.

يتماشى الأسلوب الهجين مع المهمة:

- الليزر للمكونات الدقيقة: دعامات، ألواح التثبيت والمجاميع التي تتطلب تحملات ضيقة وحوافًا نظيفة

- البلازما للعناصر الهيكلية: الألواح الثقيلة، الألواح المعززة، والمكونات التي يكون فيها السرعة أكثر أهمية من التشطيب

- القطع بالماء عالي الضغط للحالات الخاصة: المواد الحساسة للحرارة، أو السمك الشديد، أو قص المواد المختلطة

وفقًا للتحليلات الصناعية، يبدأ العديد من الورش باستخدام تقنية واحدة ثم يتطوران إلى استخدام اثنتين لتغطية نطاق أوسع. غالبًا ما تتكامل البلازما مع الليزر جيدًا — حيث تقوم البلازما بالعمل الثقيل بينما يوفر الليزر الدقة على الصفائح الرقيقة. ويُعد إضافة قدرة القطع بالماء عالي الضغط توسيعًا أكبر للمرونة بالنسبة للورش التي تخدم أسواقًا متنوعة.

بالنسبة للورش التي لا تمتلك أنظمة متعددة داخلية، فإن فهم هذه المقايضات يساعدك على اختيار المورد المناسب لكل مشروع. قد لا تكون خدمة قطع المعادن المتخصصة في القطع بالليزر الصناعي هي الخيار الأفضل لك عند التعامل مع لوح بسمك 40 مم — حتى لو كانت قادرة تقنيًا على معالجته. ومعرفة الوقت المناسب لإحالة العمل إلى متخصصي البلازما أو القطع بالماء عالي الضغط غالبًا ما تحقق نتائج أفضل بتكلفة أقل.

في النهاية، يُختزل إطار اتخاذ القرار في مطابقة إمكانيات التكنولوجيا مع متطلبات المشروع. حيث تؤثر عوامل مثل السرعة، والدقة، والسماكة، وحساسية الحرارة، ونوع المادة، والميزانية جميعها في الاختيار الأمثل. وبتملكك هذا الفهم، تكون مستعدًا لاختيار طريقة القطع المناسبة — أو مجموعة من الطرق — لكل تحدي تواجهه في تصنيع الفولاذ.

شركاء التوريد واستراتيجيات تحسين المشاريع

لقد أتقنت التكنولوجيا، وفهمت اختيار المواد، وتعرف تمامًا ما إذا كانت أجزاؤك بحاجة إلى تشطيب خاص. والآن تأتي المرحلة التي تعثر فيها حتى الخبرات الهندسية المتميزة: وهي العثور على الشريك المناسب للتصنيع وإعداد مشروعك لإنتاج سلس. وغالبًا ما يعتمد الفرق بين تجربة تصنيع سلسة ووقت طويل من المراسلات المحبطة على جودة الإعداد الذي تقوم به قبل إرسال ملفك الأول.

إليك ما يكتشفه الكثيرون في وقت متأخر جدًا: ليست جميع خدمات القطع بالليزر القريبة مني تقدم نتائج متساوية. وفقًا لتحليلات شركة Bendtech Group في مجال التصنيع، أحدثت منصات القطع بالليزر عبر الإنترنت ثورة في إمكانية الوصول، حيث بلغ السوق العالمي 7.12 مليار دولار أمريكي في عام 2023 ومن المتوقع أن يقترب من المضاعفة بحلول عام 2032. لكن هذا التوسع الهائل في الخيارات يجعل اختيار المورد أكثر أهمية — وليس أقل.

سواء كنت تقوم بتصنيع نموذج أولي لقطعة واحدة أو تقوم بتوسيع الإنتاج إلى آلاف القطع، فإن اتباع نهج منظم يمنع الوقوع في أخطاء مكلفة ويُسرّع الجدول الزمني الخاص بك من التصميم إلى التسليم.

تقييم قدرات خدمة القطع بالليزر

قبل رفع الملفات على أي منصة لتصنيع المعادن قريبة مني، يجب التأكد من أن البائع قادر فعليًا على تلبية متطلبات مشروعك. ليس كل ورشة عمل قادرة على التعامل مع كل المواد أو السماكات أو مواصفات التحمل. إن طرح الأسئلة الصحيحة مقدمًا يوفر أسابيع من الإحباط لاحقًا.

ابدأ بتقييم هذه المجالات الحيوية من حيث القدرات:

- المعدات والتكنولوجيا: هل المحل يعمل بليزر الألياف أم ليزر CO2؟ ما مستويات القدرة المتوفرة؟ بالنسبة للمعادن الرقيقة، يُقدِّم نظام الليزر بالألياف بقدرة 4 كيلوواط نتائج ممتازة. أما بالنسبة لأعمال الصفائح السميكة، فستحتاج إلى إمكانية استخدام نظام بقدرة 10 كيلوواط أو أكثر، أو طرق قطع بديلة.

- مخزون المواد: يمكن للمحلات التي تخزّن مواد شائعة مثل الفولاذ العادي والفولاذ المقاوم للصدأ والألومنيوم تنفيذ الطلبات بسرعة أكبر من تلك التي تتطلب طلبيات خاصة. اسأل عن مخزونها القياسي وأوقات التسليم للمواد غير المتوفرة في المخزون.

- القدرات المتعلقة بالتحملات: تختلف خدمات القطع الدقيق بالليزر بشكل كبير من حيث الدقة القابلة للتحقيق. قد تحافظ ورش الإنتاج عادةً على تسامح ±0.25 مم، في حين تحقق الشركات المتخصصة تسامح ±0.1 مم للتطبيقات الحرجة.

- العمليات الثانوية: هل يمكنهم التعامل مع الثني أو اللحام أو الطلاء بالمساحيق أو التجميع داخليًا؟ يؤدي توحيد العمليات مع مورد واحد إلى تبسيط اللوجستيات والمسؤولية.

توفر شهادات الجودة تحققًا موضوعيًا من قدرات المورد. وفقًا لـ متطلبات شهادة IATF 16949 يجب على الموردين من الفئة automotive-grade إثبات وجود عمليات موثقة لإدارة الجودة، وتقييم مخاطر الموردين، والتحسين المستمر. عند شراء هيكل السيارة أو مكونات التعليق أو المكونات الهيكلية للتطبيقات السيارات، فإن شهادة IATF 16949 تشير إلى أن المورد يستوفي المعايير الصارمة التي تتطلبها صناعة السيارات.

تكشف فترة الاستجابة الكثير عن القدرة التشغيلية. عادةً ما تقدم خدمات القطع بالليزر للمعادن الرائدة في المجال اقتباسات الأسعار خلال 12 إلى 24 ساعة. إذا كنت تنتظر أيامًا للحصول على اقتباس بسيط، فتخيل كم من الوقت قد تستغرق حلول المشكلات الإنتاجية. بالنسبة لتطبيقات سلسلة توريد السيارات حيث يكون التوقيت حاسمًا، فإن موردين مثل شاويي (نينغبو) تقنية المعادن يبينون كيف يجب أن تكون الخدمة السريعة — توفير اقتباس سعر خلال 12 ساعة يضع معيارًا يجب على الشركات المصنعة الجادة الالتزام به.

قم بتقييم معايير الاختيار الإضافية التالية قبل الالتزام:

- دعم DFM: هل يقدم المورد ملاحظات حول تصميم القابلية للتصنيع؟ يساعد الدعم الشامل لاكتشاف المشكلات قبل بدء القطع، ويمنع إعادة العمل المكلفة. أما الشركاء الذين يستثمرون الوقت في مراجعة تصاميمك، فإنهم يُظهرون التزامهم بنجاحك، وليس فقط معالجة طلبك.

- سرعة النمذجة الأولية: بالنسبة لتطوير المنتجات، تُعد قدرة النماذج الأولية السريعة مهمة للغاية. فبعض الموردين يسلمون أجزاء نموذجية خلال 5 أيام أو أقل، مما يتيح دورات تكرار سريعة تُقلص جداول التطوير بشكل كبير.

- قابلية التوسع في الإنتاج: قد لا يكون شريك النموذج الأولي هو شريك الإنتاج لديك. تأكد من أن المورد يمكنه التوسع من عينات فردية إلى إنتاج جماعي آلي دون انخفاض الجودة أو وجود قيود في السعة.

- الاعتبارات الجغرافية: تقلل خدمات قطع الليزر باستخدام الحاسب الآلي (CNC) القريبة من منشأتك من تكاليف الشحن ومخاطر التلف أثناء النقل. ومع ذلك، قد تبرر القدرات المتخصصة العمل مع موردين بعيدَين في تطبيقات محددة.

إعداد ملفات التصميم للنجاح في الإنتاج

يمكن لشريك التصنيع الخاص بك أن يُنتج فقط ما تنقله ملفاتك. إن الملفات التصميمية الغامضة أو غير المكتملة أو ذات التنسيق غير الصحيح تتسبب في تأخيرات وسوء فهم وأجزاء لا تطابق توقعاتك. إعداد الملفات بشكل صحيح من أول مرة يُسرّع عملية الإنتاج ويقلل من التبادل المكلف للرسائل والتعديلات.

وفقًا لإرشادات Xometry لإعداد ملفات DXF، فإن تنسيق تبادل الرسومات (DXF) لا يزال المعيار العالمي لملفات القص بالليزر. وقد تم إنشاء هذا التنسيق عام 1982 كجزء من الإصدار الأول من برنامج AutoCAD، ويضمن طابعه المفتوح المصدر التوافق مع جميع برامج CAD تقريبًا وأنظمة القص بالليزر.

اتبع قائمة التحقق هذه خطوة بخطوة لإعداد ملفات جاهزة للإنتاج:

- اختر التنسيق المناسب للملف: قدّم ملفات متجهية بتنسيقات DXF أو AI أو SVG أو PDF. تجنب الصور النقطية (JPG، PNG) التي لا يمكنها تحديد مسارات القطع الدقيقة. يعمل تنسيق DXF عالميًا؛ بينما تناسب تنسيقات AI وSVG سير العمل المرتكز على التصميم.

- عيّن أوزان الخطوط المناسبة: حدد جميع مسارات القص على أنها خطوط رفيعة جدًا بعرض ضربة حوالي 0.1 مم. إن الخطوط السميكة تُربك برنامج الليزر بشأن مواقع القص المقصودة.

- فصل العمليات حسب الطبقة: استخدم طبقات منفصلة أو أكواد لونية للتمييز بين عمليات القص، والنقش، والحفر. يمنع الفصل الواضح للطبقات الأخطاء الإنتاجية الباهظة.

- الحفاظ على وحدات متسقة: الالتزام بالميليمترات طوال التصميم. تؤدي الوحدات المختلطة أو القياس غير الواضح إلى إنتاج قطع بأحجام خاطئة — وهي خطأ شائعة بشكل مدهش.

- تنظيف الهندسة الخاصة بك: قم بإزالة الخطوط المكررة، والمسارات المتداخلة، والعناصر العرضية للإنشاء. يحاول الليزر قص كل شيء في ملفك — الخطان المزدوجان يضاعفان تكلفة تلك الخاصية.

- خذ في الاعتبار عرض شق القطع (Kerf): تذكر أن الليزر يزيل 0.1-0.3 مم من عرض المادة. قم بتعديل عروض الفتحات والأبعاد المتناسقة وفقًا لذلك. بالنسبة للتجميعات ذات المقاس الضيق، أضف فراغًا بقيمة 0.1-0.2 مم إلى الفتحات.

- تحقق من الحد الأدنى لأحجام العناصر: يجب أن تكون الثقوب مساوية لسمك المادة أو تزيد عنه. ويجب أن يكون ارتفاع النص لا يقل عن 3 مم مع خطوط لا تقل سماكة عن 0.5 مم. قد تتسبب العناصر الأصغر من هذه المواصفات في مشكلات في الجودة.

- مراعاة كفاءة التجميع: على الرغم من أن العديد من خدمات قطع الأنابيب بالليزر ومعالجات الصفائح المسطحة تقوم بعملية التجميع تلقائيًا، فإن تصميم أجزاء تُرتب بكفاءة يقلل من الأسعار المقدمة.

- قم بتضمين وثائق كاملة: أرفق الرسومات التي تحدد نوع المادة وسماكتها والكمية والتسامحات وأي متطلبات خاصة. فالمعلومات الكاملة تتيح تقديم عرض دقيق وتمنع الافتراضات.

- اطلب مراجعة إمكانية التصنيع (DFM): قبل بدء الإنتاج، اطلب من مورّدك مراجعة الملفات من حيث إمكانية التصنيع. تساعد هذه الخطوة في اكتشاف المشكلات مثل الأشكال الهندسية المستحيلة أو العناصر الصغيرة جدًا أو عدم تطابق التصميم مع المادة.

يؤثر اختيار البرنامج على كفاءة سير العمل لديك. ووفقًا للتوصيات الصناعية، هناك عدة برامج رائدة في إنشاء ملفات جاهزة للقطع بالليزر:

- إنكسكيب: مجاني، يعمل عبر المنصات المختلفة، وسهل التعلم. ممتاز للتصاميم ثنائية الأبعاد البسيطة.

- Fusion 360: قائم على السحابة مع تعاون في الوقت الفعلي. تبدأ الخطط المدفوعة من حوالي 70 دولارًا/شهر ولكنها توفر دمجًا شاملاً لبرامج CAD/CAM.

- Adobe Illustrator: برنامج تصميم قياسي في الصناعة بسعر 20.99 دولارًا/شهر. قوي ولكنه يتطلب استثمارًا في التدريب.

- أوتوكاد: المُنشئ الأصلي لملفات DXF. مثالي للرسومات الهندسية الدقيقة والتجميعات المعقدة.

عند استخدام خدمة قطع بالليزر عبر الإنترنت، فاستخدم أدوات التحقق الرقمية الخاصة بهم. وفقًا لـ بيانات إنتاج شركة Bendtech Group ، فإن المنصات الحديثة تدمج التحقق من التصميم وتغذية راجعة من التصنيع مباشرةً في سير عمل الطلب. تقوم أدوات الفحص الآلية هذه بإبراز الأشكال الهندسية المستحيلة، أو العناصر الصغيرة جدًا، أو عدم تطابق المواد قبل أن تُتم عملية الإنتاج — مما يمنع إعادة العمل المكلفة على المواد عالية القيمة أو التشغيلات الكبيرة.

التحسين للنماذج الأولية والتوسع في الإنتاج

يشمل المسار من الفكرة إلى الإنتاج مراحل مختلفة، ولكل مرحلة أولوياتها المختلفة. يؤدي تحسين نهجك لكل مرحلة إلى منع هدر الوقت والمال.

أولويات النماذج الأولية السريعة:

أثناء التطوير، تكون السرعة أكثر أهمية من تكلفة الوحدة. تحتاج إلى قطع مادية للتحقق من الملاءمة والشكل والوظيفة – وليس إلى اقتصاديات إنتاج مُحسّنة تمامًا. ابحث عن موردين يقدمون تسليم نموذج أولي خلال 5 أيام أو أقل. إن القدرة على التكرار السريع هذه تقلص دورة التطوير بشكل كبير، مما يسمح لك باختبار عدة مراجعات تصميمية قبل الالتزام بأدوات الإنتاج أو طلبات المواد الكبيرة.

بالنسبة لتطوير مكونات السيارات، فإن الشركاء المتخصصين في الهيكل والتعليق والتطبيقات الهيكلية يفهمون المتطلبات الفريدة التي تتطلبها هذه المكونات. يتيح الوصول إلى دعم شامل لتصميم لأغراض التصنيع (DFM) أثناء النمذجة الأولية اكتشاف المشكلات التي قد تعطّل الإنتاج لاحقًا — ومن الأرخص بكثير إصلاح المشكلات في برنامج CAD مقارنةً بالقطع المصنعة.

اعتبارات توسيع الإنتاج:

عند الانتقال إلى الإنتاج بكميات كبيرة، تتغير الاقتصاديات. أصبحت تكلفة الوحدة الآن مهمة بشكل كبير، وأصبح الثبات عبر آلاف القطع أمرًا حيويًا. قيّم الموردين بناءً على:

- قدرة الإنتاج الآلي: يحد المعالجة اليدوية من الإنتاجية ويُدخل تبايناً في النتائج. وتتيح أنظمة المناورة الآلية والقطع دون إشراف تشغيلاً مستمراً بكميات كبيرة وباستمرارية.

- نضج نظام الجودة: تتطلب عمليات الإنتاج ضبطاً إحصائياً للعمليات، وإجراءات فحص موثقة، وسجلات جودة قابلة للتتبع. ويُظهر شهادة IATF 16949 وجود هذه الأنظمة.

- تخطيط السعة: هل يمكن للمورد الخاص بك استيعاب أحجام التنبؤ الخاصة بك؟ ناقش جدول الإنتاج، وأوقات التسليم، وخطط الطوارئ لتقلبات الطلب.

- تحسين التكاليف: ينبغي أن تعكس أسعار الكميات الكبيرة مكاسب كفاءة حقيقية، وليس فقط خصومات نسبية. اسأل كيف يقلل المورد تكلفة الوحدة من خلال تحسين توزيع القطع على اللوحات، واستخدام المواد، وكفاءة العمليات.

تُسهم أفضل ممارسات الاتصال في تسهيل العملية برمتها. قم بتحديد نقاط اتصال واضحة، واحدد سير عمل الموافقة، ووثّق جميع تغييرات المواصفات. بالنسبة للتجميعات المعقدة، فكّر في عقد اجتماعات تمهيدية لتوحيد التوقعات قبل بدء الإنتاج. إن الاستثمار في التواصل المبكر يُحقق عوائد هائلة من حيث تقليل الأخطاء والوصول إلى حلول أسرع عند حدوث المشكلات.

سواء كنت تبحث عن خدمات قص الليزر لمشروع لمرة واحدة أو لإنشاء شراكات إنتاج طويلة الأمد، فإن النجاح يتبع الاستعداد. إن فهم إمكانات المورد الخاص بك، وإعداد الملفات بشكل صحيح، ومواءمة نهجك مع متطلبات مرحلة المشروع، كلها أمور تحول صلب القص بالليزر من تحدٍ تصنيعي إلى ميزة تنافسية موثوقة.

أسئلة شائعة حول صلب القص بالليزر

١. كم تكلفة قص الصلب بالليزر؟

تعتمد تكاليف القطع بالليزر بشكل أساسي على وقت التشغيل الآلي وليس فقط على المادة. تتراوح رسوم الإعداد عادةً بين 15 و30 دولارًا لكل مهمة، مع معدلات عمل بالساعة تبلغ حوالي 60 دولارًا. وتشمل العوامل الرئيسية التي تؤثر على التكلفة نوع المادة وسمكها، والطول الكلي للقطع، وعدد الثقوب، وتعقيد التصميم. يمكن للطلبات الكبيرة أن تقلل من تكلفة الوحدة بنسبة تصل إلى 70٪ حيث يتم توزيع تكاليف الإعداد الثابتة على عدد أكبر من الأجزاء. إن اختيار مواد أرق عندما يكون ذلك مناسبًا هيكليًا وتبسيط التصاميم بإجراء قطع أقل دقة هو الطريقة الأكثر فعالية لتقليل النفقات.

2. هل يمكن لآلة قطع الليزر أن تقطع الصلب؟

نعم، تقطع أشعة الليزر الحديثة من نوع الألياف وثاني أكسيد الكربون الفولاذ بفعالية. تتفوق أنظمة ليزر الألياف في قص المواد الرقيقة أقل من 20 مم، بينما يمكن للأنظمة عالية القدرة (20 كيلوواط فأكثر) قص الفولاذ الكربوني حتى سماكة 60 مم. أما الفولاذ المقاوم للصدأ فيُقص عادةً حتى 40 مم، ويصل قص الألومنيوم إلى نحو 30 مم باستخدام المعدات المتطورة. تقوم حزمة الليزر بإذابة أو تبخير الفولاذ على طول مسار مبرمج، بينما تستخدم غازات المساعدة لنفخ المادة المنصهرة بعيدًا، مما ينتج حوافًا نظيفة ودقيقة بتحملات قد تصل إلى ±0.1 مم.

3. ما سماكة الفولاذ التي يمكن لليزر بقدرة 1000 واط أن يقطعها؟

يمكن لآلة قص بالليزر بقدرة 1000 واط التعامل مع الفولاذ الكربوني حتى حوالي 5 مم بنتائج جيدة عند استخدام غاز الأكسجين المساعد. بالنسبة للفولاذ المقاوم للصدأ مع غاز النيتروجين المساعد، يمكن توقع قص نظيف يصل إلى 3-4 مم. وعلى الرغم من أن العمق الأقصى للقطع قد يكون أعلى قليلاً، فإن النتائج ذات جودة إنتاجية مع إنهاء متسق للحواف تقع ضمن هذه المدى. تزداد قدرات الأنظمة الأعلى طاقةً بشكل متناسب — فآلة ليزر بقدرة 3 كيلوواط تتعامل مع 10 مم من الفولاذ المقاوم للصدأ، بينما تصل أنظمة 6 كيلوواط إلى 16 مم لأعمال الإنتاج اليومية الموثوقة.

4. ما المواد التي لا يمكن قصها باستخدام قاطعة الليزر؟

تُعدّ عدة مواد غير آمنة أو غير مناسبة للقطع بالليزر. فمثلاً يطلق كلوريد البولي فينيل (PVC) غاز الكلور السام عند تسخينه. كما تؤدي مادة البولي كربونات وليكسان إلى جودة قطع ضعيفة مع انبعاث أبخرة ضارة. ويمكن للمعادن العاكسة للغاية مثل النحاس والبراص أن تعكس طاقة الليزر عائدة إلى رأس القطع، مما يعرّض المعدات للضرر — رغم أن أنظمة الليزر الليفية الحديثة تعالج هذه المواد أفضل من أنظمة CO2. ويجب تجنّب المواد التي تحتوي على الهالوجين، وبعض أنواع البلاستيك، والمركبات ذات تركيبات الراتنج غير المعروفة، أو التحقق منها مع مزود الخدمة.

5. ما الفرق بين قطع الليزر الليفي وقطع الليزر CO2 بالنسبة للصلب؟

تعمل أشعة الليزر الليفية عند طول موجة 1.06 ميكرومتر، والذي تمتصه الصلب بكفاءة أكبر، مما يتيح سرعات قطع أسرع بـ2-5 مرات على المواد الرقيقة وتكاليف تشغيل أقل بنسبة 50-70%. تُعد هذه التقنية متفوقة على السماكات التي تقل عن 20 مم وتتعامل بشكل جيد مع المعادن العاكسة مثل الألومنيوم. أما أشعة الليزر CO2 عند طول موجة 10.6 ميكرومتر فتوفر جودة حواف أفضل على الصفائح السميكة فوق 25 مم، لكنها تعمل بسرعة أقل وتكاليف صيانة أعلى (من 1000 إلى 2000 دولار سنويًا مقابل 200 إلى 400 دولار للليزر الليفي). بالنسبة لمعظم تطبيقات الصفائح المعدنية التي تقل سماكتها عن 20 مم، توفر تقنية الليزر الليفي مزايا جذابة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —