كيف يُفعّل التشكيل بالضغط مقاومة تآكل فائقة في المعادن

باختصار

يُحسّن التشكيل بشكل كبير من مقاومة التعب في الأجزاء المعدنية من خلال تغيير هيكلها الداخلي جذريًا. يستخدم هذا العملية ضغطًا هائلاً لتنقية ومحاذاة بنية الحبيبات في المعدن، مما يُكوّن تدفق حبيبي مستمر يتبع شكل المكون. ويؤدي هذا إلى إزالة العيوب الداخلية مثل المسامية والفراغات، ما ينتج جزءًا أكثر كثافة وقوة ومتانة، قادرًا على تحمل الإجهادات الدورية بشكل أفضل بكثير مقارنة بالأجزاء المصنوعة بالصهر أو الخراطة.

الآلية الأساسية: كيف يُحسّن التشكيل البنية الداخلية للمعدن

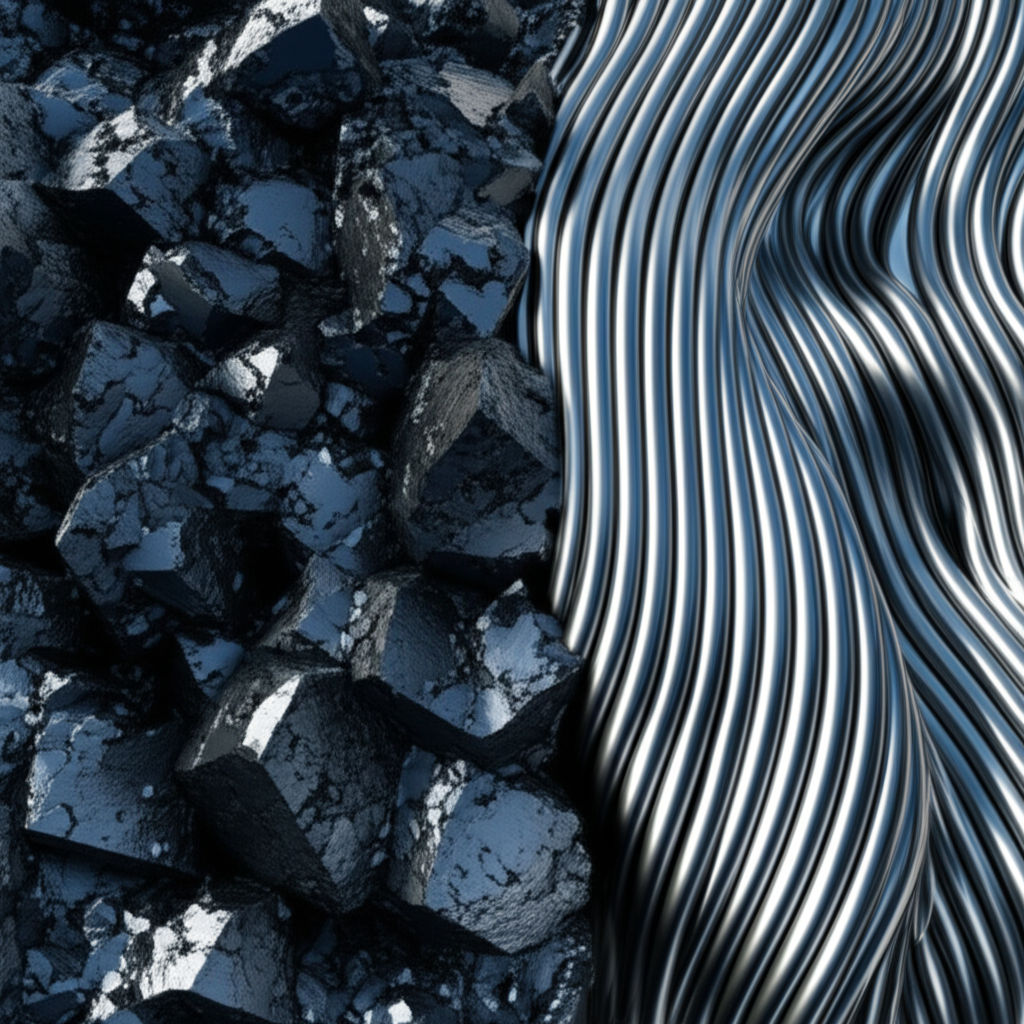

لفهم كيف أن التصنيع يزيد من مقاومة التعب، يجب أن ننظر أولاً إلى البنية الداخلية للمعادن: بنية الحبوب. على المستوى المجهري، جميع المعادن تتكون من حبوب بلورية. حجم وشكل وتوجيه هذه الحبوب يحدد خصائص المادة الميكانيكية، بما في ذلك قوتها ومدة استمراريتها. في حالتها الخام والصب، تكون بنية الحبوب في المعدن عادة عشوائية وغير موحدة، مما يمكن أن يخلق نقاط ضعيفة وعيوب داخلية.

عملية التصنيع تعرض قطعة معدنية إلى قوى ضغط شديدة، إما عن طريق المطرقة أو الضغط. هذا العمل الميكانيكي المكثف يجبر الحبوب على التشوه والانهيار وتحليلها لتصبح بنية أكثر دقة ومتساوية. وفقاً لتفسير من Southwest Steel Processing ، هذا التبلور المعدني يؤدي إلى مادة أكثر كثافة ومتجانسة. عن طريق إغلاق الفراغات الداخلية والثقوب والإدماج (الوحوش) وإزالتها ، يزيل التزوير النقاط البدائية المجهرية التي يمكن أن تبدأ فيها الشقوق التعبية وتنمو.

بشكل حاسم، هذه العملية تخلق ما يعرف بـ "تدفق الحبوب". تماماً مثل الحبوب في قطعة خشب، التي تكون أقوى عندما تُمارس القوى على طول طولها، يُوجِّه التصنيع بنية الحبوب في المعدن لتتماشى مع محاور الجزء المنتهي. كما هو مفصل من قبل Trenton Forging ، هذا التشوه المسيطر عليه يضمن أن تدفق الحبوب موجه في اتجاه أقصى قوة، وتوفير مقاومة استثنائية للضغوط والاصطدام. هذا التوجيه الاتجاهي هو السبب الرئيسي وراء تفوق الأجزاء المُصَنَّعة في التطبيقات ذات الإجهاد العالي، حيث أن تدفق الحبوب المستمر وغير المتقطع يُقَنِّط الإجهاد بفعالية في جميع أنحاء المكون دون تركيزه في النقاط الضع

المزايا الميكانيكية الرئيسية: قوة متزايدة وصلبة ودائمة

الهيكل النقي والمتوازن للحبوب الناتج عن التزوير يترجم مباشرة إلى مجموعة من الخصائص الميكانيكية المتفوقة التي تسهم مجتمعة في تعزيز مقاومة التعب. في حين أن قوة التعب هي الفائدة الرئيسية للمكونات تحت الأحمال الدورية ، فإن التحسينات الأخرى في الصلابة والمرونة وقوة الشد مهمة بنفس القدر لمصداقية الجزء الكلي وطول العمر. المكونات المزورة ليست أقوى في جانب واحد فقط بل هي أفضل من الناحية الهيكلية في جميع المجالات

عملية التكليف تعزز بشكل كبير العديد من الخصائص الميكانيكية الرئيسية:

- زيادة قوة الشد: هذه هي قدرة المادة على مقاومة التفكك الهيكل الكثيف والمتساوي للحبوب في الجزء المُصنع يوفر مقاومة أكبر لقوى الشد دون كسر.

- صلابة ضربة محسنة: صلابة هي القدرة على امتصاص الطاقة وتشوه دون كسر، وهو أمر بالغ الأهمية في التطبيقات التي تنطوي على صدمات مفاجئة أو أحمال. يمنح النحاس صلابة عالية للصدمات، مما يجعل المكونات أقل هشاشة.

- صلابة عالية: التناعية تشير إلى قدرة المادة على التشوه تحت ضغط الشد، مثل تمدد في الأسلاك. يسمح الهيكل المتطور للحبوب للأجزاء المُصَنَّعة بالانحناء أو التمدد أكثر قبل الفشل، مما يوفر هامشًا آمنًا ضد الفشل الكارثي.

- تحسين مقاومة التعب: هذه هي الفائدة النهائية للأجزاء التي تتعرض لدورات تكرارية للشحن والتفريغ. ويعني الجمع بين الهيكل الداخلي الخالي من العيوب وتدفق الحبوب المُحسّن أنّ الشقوق المُتعبّة لديها وقت أكثر صعوبة في البدء والتكاثر.

هذه الخصائص تعمل في تفاعل لخلق مكون ليس فقط قوي ولكن أيضا متينة بشكل لا يصدق. كما ذكر في موارد من مجموعة قيلو للصلب ، وهذا يجعل التزوير طريقة تصنيع مفضلة للأجزاء الحيوية في صناعات الطيران والفضاء والسيارات والنفط والغاز ، حيث فشل المكونات ليس خيارا. تكفل النزاهة الهيكلية المتأصلة للأجزاء المُصَنَّعة حياة خدمة أطول وموثوقية أكبر في ظل ظروف تشغيل متطرفة.

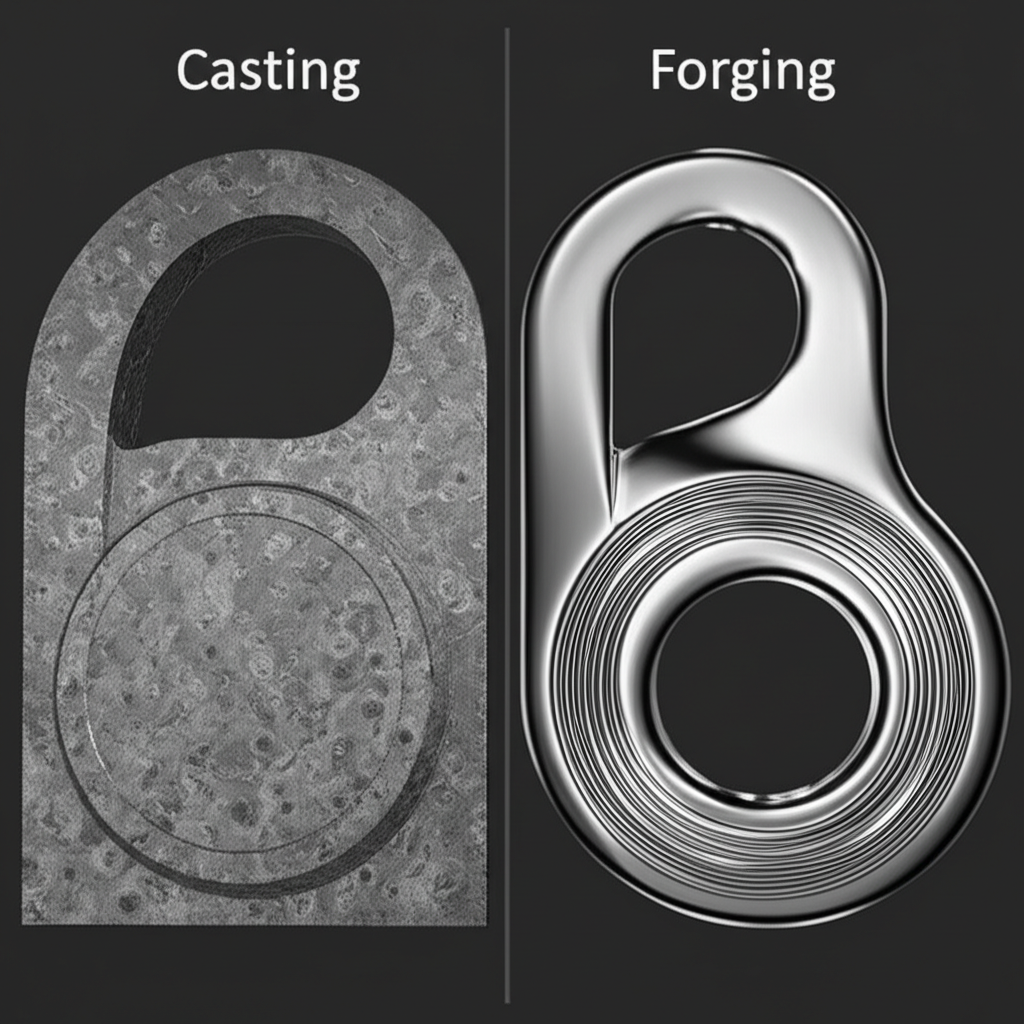

التصنيع مقابل الصب: مقارنة هيكلية

لتقدير مزايا التصنيع بشكل كامل، من المفيد مقارنته بالصب، طريقة تصنيع أخرى شائعة. صب المعدن المتذاب في قالب وتركه يبرد في حين أن عملية الصب متعددة الاستخدامات لإنشاء أشكال معقدة، إلا أن النتيجة هي بنية داخلية مختلفة بشكل أساسي وأقل قوة. غالباً ما تخلق عملية التجمد العشوائي في الصب بنية الحبوب غير المتجانسة ويمكن أن تلتقط مسامية جيوب الغاز وإدراجات أخرى داخل المادة.

في المقابل، يُعمل التصنيع الميكانيكي المعدن في حالة صلبة، ويضغطه جسديًا للقضاء على هذه العيوب وتحقيق التوازن في بنية الحبوب. في التطبيقات المتطلبة حيث تكون القوة والموثوقية في المقام الأول، مثل صناعة السيارات، تكون المكونات المزورة في كثير من الأحيان الخيار الأفضل. بالنسبة لقطع الغيار السيارات القوية والموثوق بها، تكنولوجيا المعادن شاوي يي متخصصون في صناعة الأجزاء الحيوية عالية الجودة، وتوفير الدقة والقوة اللازمة للأجزاء الحرجة. يوضح الجدول أدناه الاختلافات الهيكلية الرئيسية.

| ميزة | التشكيل بالضرب | الصب |

|---|---|---|

| التركيب الحبيبي | رقيقة، متساوية، ومحوّلة في الاتجاه (تدفق الحبوب). | غالباً ما تكون خشنة وغير موحدة وموجهة بشكل عشوائي |

| العيوب الداخلية | يتم القضاء على التساميات والفراغات والإدماج بالضغط. | عرضة لتمثيل، وتقلص، والشوائب المحاصرة. |

| مقاومة التعب | ممتاز بسبب تدفق الحبوب المستمر وعدم وجود عيوب | أقل بسبب توجيه الحبوب العشوائية وإمكانية تركيزات الإجهاد الداخلية. |

| قوة التأثير | متفوقة بسبب بنية الحبوب الصلبة والمتطورة | عادة أقل ويمكن أن تكون أكثر هشاشة. |

توفر تدفق الحبوب المتماشى في جزء مزور مسارًا مستمرًا وغير مقطوع للسفر للضغوطات ، مما يمنعها من التركيز في نقطة ضعيفة. جزء صب، مع حدود الحبوب العشوائية وإمكانية وجود فراغات داخلية، لديها العديد من المواقع حيث يمكن أن تبدأ شق التعب. هذا يجعل المكونات المُصَنَّعة أكثر موثوقيةً بشكلٍ واضحٍ للأجزاء التي ستعاني من الاهتزازات أو الاصطدامات أو الحمل الدوري طوال عمرها الخدمي.

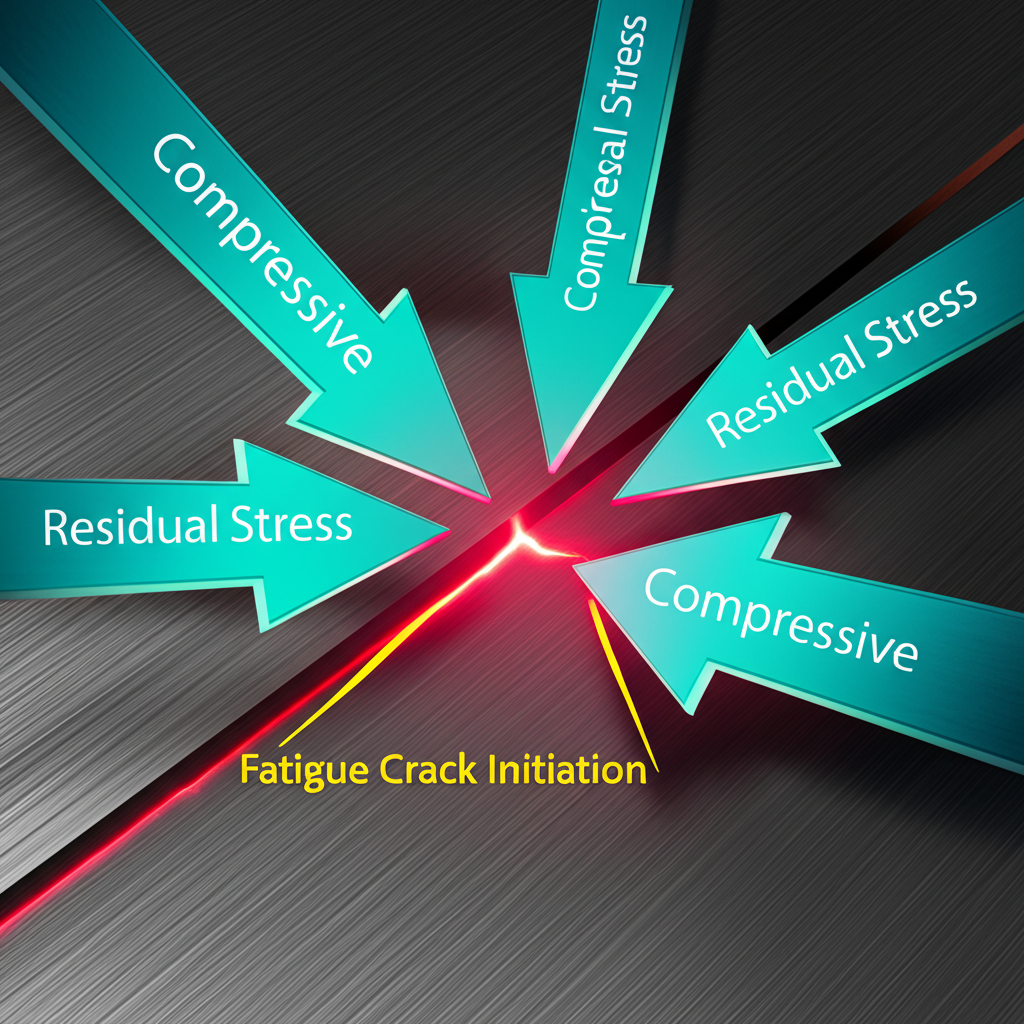

الدور الحاسم لسلامة السطح

في حين أن الكثير من فوائد التكليف تأتي من تحسين الهيكل الداخلي ، فإن حالة سطح الجزء تلعب أيضًا دورًا حاسمًا في مقاومة التعب. تقريباً دائماً ما تبدأ الشقوق في السطح، وغالباً في العيوب المجهرية أو الخدوش أو المناطق ذات التركيز العالي للضغط. إن عملية التصنيع تنتج بشكل طبيعي مكونات ذات جودة سطحية ممتازة، مما يخلق نهاية سلسة خالية من العيوب والتي تقلل من مواقع الشقوق المحتملة. هذه الميزة المتأصلة تساهم بشكل كبير في القوة الكلية وطول عمر المكون.

بعد التكوير الأولي، يمكن تعزيز سلامة السطح من خلال العمليات الثانوية. ووفقا لدراسة أشار إليها لجنة تنظيم النووية الأمريكية ، يمكن أن تعمل عمليات مثل التفجير (أو التفجير) بشكل كبير على تحسين قوة التعب. هذه التقنية تنطوي على قصف السطح بوسائل صغيرة كروية، مما يخلق طبقة من الضغط المتبقي على السطح. هذا الإجهاد الضغطي يعمل كحاجز، مما يجعل من الصعب جدا على الإجهادات الشد (التي تفتح الشقوق) أن تتشبث وتبدأ فشل التعب.

المعالجة الحرارية هي خطوة أخرى حاسمة بعد التصنيع التي تحسن الخصائص الميكانيكية. يمكن أن تؤدي المعالجات مثل التخفيف والتكيف إلى تحسين بنية الحبوب وتخفيف الضغوط الداخلية التي يتم إدخالها أثناء عملية التزوير. كما أوضح الخبراء في مدينة الملكة ، يسمح مزيج من عمليات التصنيع والمعالجة الحرارية المسيطرة وتحسين السطح بالتحكم الدقيق في الخصائص النهائية للمادة. هذا النهج الشامل يضمن أن كل جانب من جوانب المكون، من جوهرها إلى سطحها، يتم تحسينه للحصول على أقصى قدر من القوة، والمتانة، ومقاومة التعب.

التصنيع: أساس للثقة التي لا مثيل لها

باختصار، التصنيع هو أكثر بكثير من مجرد عملية تشكيل؛ فهي طريقة لتحسين المعادن التي تعزز بشكل أساسي قدرة المعدن على مقاومة الفشل. من خلال العمل الميكانيكي للمادة، يخلق التصنيع بنية داخلية كثيفة وخالية من العيوب تتميز بحبوب رقيقة ومتساوية وتدفق حبة مستمر ومحاط. هذه الهندسة المعمارية المُحسّنة هي السبب الرئيسي لكونات التزوير التي تظهر مقاومة التعب العالية وقوة الشدّة وصلابة الضربات.

من البنية الداخلية للحبيبات إلى سلامة السطح، يتم تصميم كل جانب من جوانب القطعة المُصرَّفة ليكون متينًا. مقارنةً بالبدائل مثل الصب، توفر عملية التصريف باستمرار مستوى أعلى من السلامة الهيكلية وقابلية التنبؤ بالأداء. لأي تطبيق تتعرض فيه المكونات لأحمال عالية، أو أحمال دورية، أو ظروف قاسية، فإن عملية التصريف توفر أساسًا من القوة والموثوقية ضروري للسلامة والأداء الطويل الأمد.

الأسئلة الشائعة

١. ما الذي تفعله عملية التصريف لتحسين المعدن؟

تحسّن عملية التصريف المعدن من خلال تنقية بنية حبيباته، ومحاذاة هذه الحبيبات لتحقيق مقاومة في اتجاه معين (تدفق الحبيبات)، وإزالة العيوب الداخلية مثل الشقوق والفراغات والمسامية. تجعل هذه العملية المعدن أكثر كثافة، وأقوى، وأكثر صلابة، وأكثر مقاومة بشكل كبير للفشل الناتج عن الإجهاد المتكرر أو الصدمات مقارنة بطرق التصنيع الأخرى.

٢. لماذا تزيد عملية التصريف من قوة المعدن؟

يُحسّن التزريق القوة لأن الضغط الشديد في هذه العملية يجبر الحبيبات الداخلية للمعدن على التكسير إلى حجم أدق وأكثر انتظامًا. وتُكوّن هذه الحبيبات الأصغر عددًا أكبر من الحدود التي تعيق حركة العيوب، وهي الطريقة التي يتشوه بها المعدن. علاوةً على ذلك، فإن محاذاة هذه الحبيبات في تدفق مستمر توجّه الإجهاد على طول المسار الأقوى، مما يمنع وجود نقاط ضعف.

3. كيف يمكن تقليل التعب في المعادن؟

يمكن تقليل التعب في المعادن من خلال عدة طرق. في الأساس، استخدام عملية تصنيع مثل التزريق يُنشئ بنية داخلية متفوقة تقاوم التعب بشكل طبيعي. بالإضافة إلى ذلك، تساهم الاعتبارات التصميمية التي تقلل من تركيزات الإجهاد، والمعالجات اللاحقة مثل قذف الرمال لإدخال إجهادات سطحية ضاغطة، والمعالجة الحرارية المناسبة، جميعها في تحسين عمر جزء معدني أمام التعب بشكل كبير.

4. ما هي المزايا الرئيسية لتزريق المعادن؟

تشمل المزايا الرئيسية للتشكيل المعدني خصائص ميكانيكية متفوقة مثل زيادة قوة الشد، ومتانة التأثير، واللدونة، ومقاومة استثنائية للتآكل. تتمتع الأجزاء المُشكَّلة بمتانة هيكلية عالية نظرًا لاستبعاد العيوب الداخلية وإنشاء تدفق حبيبي مستمر يتبع محيط الجزء. وينتج عن ذلك مكونات شديدة الموثوقية والمتانة، وهي مثالية للتطبيقات الحرجة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —