خدمة متكاملة للتزوير والتشغيل: حل مصدري موحد

باختصار

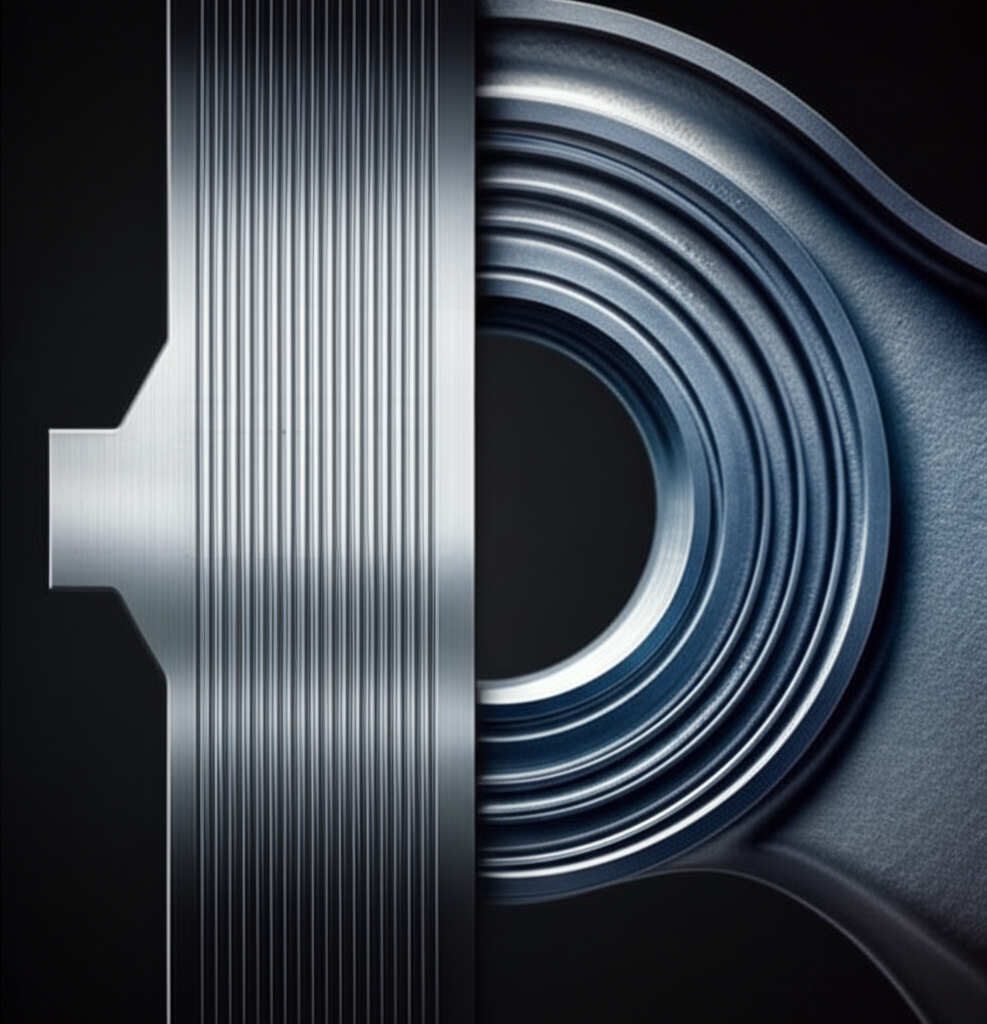

يُعد التشكيل والتصنيع الشاملين حلاً تصنيعيًا متكاملاً يجمع بين عمليتين رئيسيتين. أولاً، يتم تشكيل المعدن باستخدام قوة ضغط لإنتاج أجزاء خام قوية ومتينة بشكل استثنائي من خلال عملية التشكيل. ثانيًا، يقوم التصنيع الدقيق بقطع الجزء المشكل لتلبية المواصفات البعدية الدقيقة والتسامحات الضيقة. ويُبسّط هذا النهج الموحّد سلسلة التوريد، ويعزز من التحكم في الجودة، ويوفر مكونات نهائية عالية الأداء جاهزة للتجميع.

مزايا التكامل بين التشكيل والتصنيع

يُعد اختيار مزود خدمة كاملة للتشكيل والتشغيل ميزة استراتيجية مقارنة بإدارة موردين منفصلين لكل عملية. يجمع هذا النهج المتكامل بين القوة الأولية الناتجة عن التشكيل مع الدقة العالية للتشغيل الحديث، ما يخلق تدفق إنتاج سلس من المادة الخام إلى المكون النهائي. تكمن القيمة الأساسية في وجود جهة واحدة مسؤولة، مما يضمن أن المنتج النهائي يستوفي متطلبات التطبيق الأكثر صرامة دون أي تنازلات.

من خلال دمج هذه الخدمات، يمكن للشركات تقليل التعقيد اللوجستي وأوقات الانتظار بشكل كبير. بدلاً من تنسيق الشحنات والجداول وفحوصات الجودة بين ورشة تشكيل وورشة تشغيل، فإن شريكًا واحدًا يتولى إدارة دورة الحياة بأكملها. ووفقًا لخبراء التصنيع في W.H. Tildesley فإن هذا الدمج يحسّن مباشرةً التواصل، ويعزز الرقابة على الجودة، ويقلل التكاليف الإجمالية من خلال القضاء على المصروفات الإدارية والشحن الزائدة.

تشمل الفوائد الأساسية لخدمة التزوير والتصنيع الموحّدة ما يلي:

- المسؤولية من مصدر واحد: يتحمل مزوّد واحد مسؤولية جودة الجزء النهائي وتسليمه، مما يبسّط إدارة الموردين وحل المشكلات.

- سلسلة توريد مبسطة: تُلغي الوقت والتكلفة والمخاطر المرتبطة بنقل الأجزاء شبه المصنعة بين مرافق مختلفة.

- مراقبة الجودة المُحسّنة: يملك المزوّد رؤية شاملة لعملية التصنيع، مما يضمن تحسين عملية التزوير للتصنيع اللاحق ويتيح اكتشاف أي مشكلات في مرحلة مبكرة.

- الكفاءة من حيث التكلفة والوقت: انخفاض النفقات الإدارية، ودمج الخدمات اللوجستية، وتخطيط إنتاج مُحسّن يؤدي إلى أوقات تسليم أسرع وفعالية أفضل من حيث التكلفة للمشاريع المعقدة.

في النهاية، يُعد هذا النموذج مثاليًا لإنتاج المكونات الحرجة التي تتطلب قوة مادية ودقة أبعاد لا يمكن التنازل عنهما. تعتمد صناعات مثل الفضاء الجوي والدفاع والأجهزة الطبية على هذه العملية المتكاملة لإنتاج أجزاء موثوقة وعالية الأداء يمكنها تحمل الظروف القاسية.

القدرات الأساسية في السبك

يُعد السبك عملية أساسية تمنح المكونات المعدنية قوة فائقة وسلامة هيكلية عالية. وعلى عكس الصب أو التشغيل من قضبان خام، فإن السبك يشكل المعدن وهو في الحالة الصلبة، حيث يُحسّن بنية الحبيبات ويُوجّهها وفق الشكل النهائي للجزء. وينتج عن ذلك مكونات أكثر متانة ومرونة، ومقاومة بدرجة عالية للصدمات والإجهاد المتكرر. ويقدم مزوّد الخدمة الشاملة مجموعة متنوعة من تقنيات السبك المصممة خصيصًا حسب أحجام الأجزاء وكمياتها وتعقيدها.

تُعد طريقة السبك بالقالب المفتوح والسبك بالقالب المغلق من أكثر الطرق شيوعًا. وفهم الفرق بينهما أمرٌ بالغ الأهمية لاختيار العملية المناسبة وفقًا لمتطلبات المشروع.

تزريق بالقالب المغلق

وتُعرف أيضًا باسم السبك بالقالب المنقوش، وتشمل هذه الطريقة ضغط قطعة معدنية ساخنة بين قالبين مخصصين يحتويان على نسخة دقيقة من الشكل المطلوب للقطعة. وعندما تصف الخبراء في Pegasus Manufacturing ، فإن المادة تتدفق وتملأ تجاويف القوالب، مما يُنتج قطعة قريبة من الشكل النهائي تقريبًا. تُعد هذه العملية مثالية للمكونات الصغيرة إلى المتوسطة الحجم التي تتطلب تحملات ضيقة وتكرارية عالية، ما يجعلها حجر الزاوية في الإنتاج عالي الحجم في قطاعي السيارات والطيران.

تزريق بالقالب المفتوح

في التزوير المفتوح، يتم تشكيل القطعة بين قوالب مسطحة أو ذات تضاريس بسيطة دون احتوائها بالكامل. يقوم المشغل بتحريك القطعة بين الضربات لتشكيلها تدريجيًا بالشكل المطلوب، مثل المحاور أو الحلقات أو الكتل. توفر هذه الطريقة مرونة أكبر للقطع الكبيرة جدًا أو الخاصة التي تُصنع بنظام القطعة الواحدة، حيث يكون تكلفة إنتاج قالب مغلق مرتفعة للغاية. وتُستخدم هذه التقنية غالبًا في المعدات الثقيلة، وتوليد الطاقة، والتطبيقات البحرية التي تتطلب مكونات ضخمة وعالية القوة.

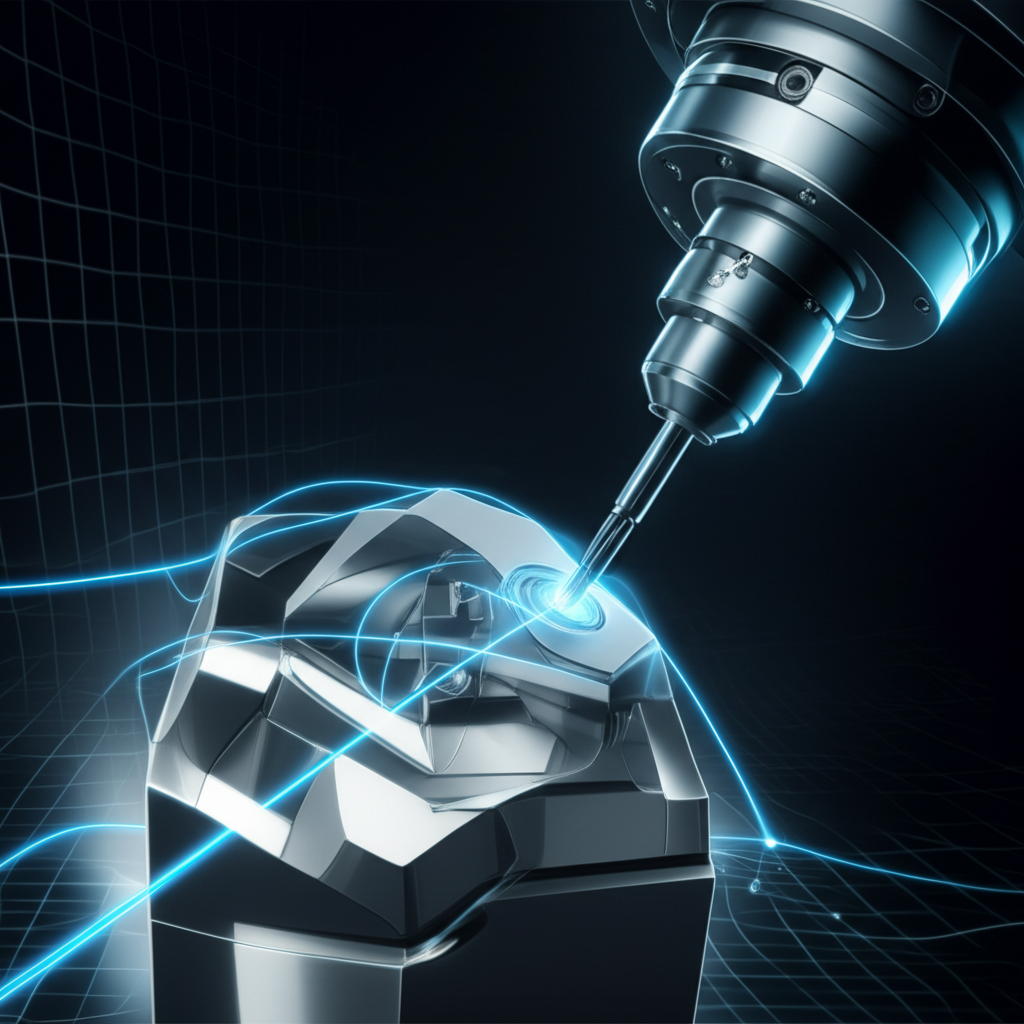

خدمات التشغيل الدقيق المتقدمة

بعد أن تُنتج عملية التزريق الشكل الخام القوي والقريب من الشكل النهائي، توفر المعالجة الدقيقة الشكل النهائي والخصائص والأبعاد الضيقة المطلوبة. هذه العملية الاستنزافية تقوم بإزالة المادة لتحقيق المواصفات الدقيقة الموضحة في المخططات الهندسية. ويُعد مزوّد الخدمة الكاملة حقًا ذا كفاءة عالية عند استخدامه لمجموعة شاملة من تقنيات التشغيل المتقدمة لمعالجة أجزاء بأي درجة من التعقيد، وتحويل القطعة المزروقة خامًا إلى مكوّن جاهز للتجميع.

تستخدم ورش الآلات الحديثة تقنية التحكم العددي بالحاسوب (CNC) لتحقيق دقة وتكرارية لا مثيل لهما. وغالبًا ما تشمل هذه القدرات ما يلي:

- التصنيع باستخدام الحاسوب (CNC) بالحفر: تستخدم أدوات قطع دوارة متعددة النقاط لإزالة المادة من قطعة العمل. ويمكن للمراكز المتقدمة للطحن ذات المحاور 3 و4 و5 إنشاء هندسات معقدة جدًا، وأسطح منحنية، وتجاويف.

- تشغيل باستخدام CNC: تشمل هذه العملية تدوير قطعة العمل بينما تتحرك أداة القطع بحركة خطية لإنشاء أجزاء أسطوانية بخصائص مثل المخارط، والتضييقات، والأخاديد، والخيوط. وتشمل المعدات الشائعة آلات الخراطة باستخدام الكباس (CNC chucking lathes) وآلات الخراطة المستمرة (barfed lathes).

- مراكز الطحن-الخراطة: تجمع هذه الآلات الهجينة بين قدرات الطحن والخراطة، مما يسمح بإكمال أجزاء معقدة متعددة الميزات في إعداد واحد، ما يزيد من الكفاءة والدقة.

- الماكينة بالتفريغ الكهربائي (EDM): عملية تصنيع غير تقليدية تستخدم شرارات كهربائية لتشكيل المعادن. وهي فعالة بوجه خاص في إنشاء أشكال معقدة في المواد الصلبة جدًا أو للميزات التي يصعب تحقيقها باستخدام أدوات القطع التقليدية.

- العمليات الثانوية والتشطيب: غالبًا ما يتضمن الحل الكامل عمليات تشطيب مثل الطحن، والتلميع، وإزالة الشوائب، وعلاجات السطح مثل الطلاء، والأكسدة، والمعالجة الحرارية لتلبية جميع المتطلبات الوظيفية والجمالية.

مواد متخصصة للتطبيقات الصعبة

تُعد القدرة على العمل مع مجموعة واسعة من المواد سمة مميزة لشريك متخصص في التزوير والتشغيل يُقدم خدمات كاملة. فالأغراض المختلفة تتطلب خصائص محددة في المواد، مثل نسبة عالية بين القوة والوزن، أو مقاومة التآكل، أو الأداء عند درجات الحرارة القصوى. ويُعد الإلمام الجيد بالتعامل مع هذه المواد، بدءًا من عملية التزوير وحتى التشغيل النهائي، أمرًا بالغ الأهمية لنجاح المشروع.

عادةً ما يتمتع المزوّدون بخبرة في مجال مجموعة متنوعة من المعادن والسبائك، والتي يمكن تجميعها ضمن عدة فئات رئيسية:

- سبائك الصلب: تشمل الصلب الكربوني (مثل 1018) وسبائك الصلب (مثل 4130 و4140) المشهورة بمتانتها وقوتها وصلابتها، ما يجعلها شائعة الاستخدام في التطبيقات الصناعية والسيارات.

- الصلب غير القابل للصدأ: تُختار درجات مثل 304 و316 لما تتمتع به من مقاومة ممتازة للتآكل وخصائص صحية، مما يجعلها ضرورية في قطاعات الطب والبحري ومعالجة الأغذية.

- السبائك الفائقة: تقدم السبائك القائمة على النيكل مثل إنكونيل والسبائك القائمة على الكوبالت مثل كوبالت-كروم أداءً متفوقًا في ظل درجات الحرارة العالية والضغط العالي والبيئات التآكلية. وهي ضرورية لمكونات محركات الطيران وتوربينات توليد الطاقة.

- المعادن غير الحديدية: تشمل هذه الفئة التيتانيوم، الذي يُقدَّر بسبب نسبته العالية بين القوة والوزن في مجالات الطيران والغرسات الطبية، وسبائك الألومنيوم، التي تُعرف بخفة وزنها وموصلتها الحرارية. كما يُستخدم النحاس والبرونز بشكل شائع لخصائصهما الكهربائية ومقاومتهما للتآكل.

الصناعات الرئيسية التي يتم خدمتها

تُعد خدمات التشكيل والتشغيل المتكاملة ضرورية للصناعات التي لا يمكن فيها التساهل مع فشل المكونات. ويؤدي الجمع بين القوة الناتجة عن التشكيل والدقة الناتجة عن التشغيل إلى إنتاج أجزاء تفي بالمعايير الصارمة لأكثر القطاعات طلبًا في العالم. ويشير خبرة المزوِّد في صناعة معينة إلى فهمه للتحديات الفريدة والمعايير النوعية ومتطلبات المواد الخاصة بتلك الصناعة.

من بين العديد من القطاعات التي تُخدم، هناك قطاعات بارزة تعتمد بشكل كبير على مكونات مزورة ومصقولة عالية الجودة:

- السيارات: تتطلب صناعة السيارات مكونات قوية وخفيفة الوزن في آنٍ واحد من أجل الأداء والسلامة. وللحصول على أجزاء متينة وموثوقة، يلجأ الكثيرون إلى المتخصصين في هذا المجال. على سبيل المثال، يركز بعض الموردين على حلول التزوير الساخن عالية الجودة الحاصلة على شهادة IATF16949. كمثال، تقدم شركة Shaoyi Metal Technology خدمات تزوير حسب الطلب ، وتوفّر كل شيء بدءًا من النماذج الأولية السريعة وحتى الإنتاج الضخم للمكونات الحرجة المستخدمة في السيارات.

- الطيران والدفاع: يمكن القول إن هذا القطاع هو أكبر مستهلك للمكونات المزورة والمصقولة. ويجب أن تكون مكونات مثل هيكل الهبوط، ودعامات المحرك، وأعمدة الجناح، وأقراص التوربين قادرة على تحمل إجهادات هائلة، مما يجعل البنية الحبيبية المحسّنة الناتجة عن عملية التزوير ضرورية.

- طبي: تُستخدم الأجزاء المطروقة والمُعالجة آليًا في المجال الطبي للغرسات العظمية مثل استبدال الورك والركبة. تُطوق مواد مثل التيتانيوم وكوبالت-كروم لضمان القوة والتوافق الحيوي، ثم تُعالج آليًا بأبعاد دقيقة ومحددة وفقًا للمريض.

- النفط والغاز: يجب أن تتحمل المكونات المستخدمة في الاستكشاف والحفر والتكرير—مثل الصمامات والشفاه والتجهيزات—ضغطًا عاليًا وبيئات تآكلية. ويُوفر الطَرق المتانة اللازمة لضمان السلامة التشغيلية والعمر الطويل.

- توليد الطاقة: من المنشآت النووية إلى توربينات الرياح، يعتمد قطاع الطاقة على مكونات مطروقة كبيرة وعالية القوة مثل المحاور والتروس وشفرات التوربينات التي يمكنها العمل بموثوقية لعقود.

الأسئلة الشائعة

1. ما هي الأنواع الأربعة للتشكيل؟

الأنواع الأربعة الرئيسية للطرق هي الطرق بالقالب المطبوع (أو الطرق بالقالب المغلق)، والطرق بالقالب المفتوح، والطرق البارد، وطرق الحلقات المدرفلة بدون لحام. ويشمل الطرق بالقالب المطبوع والمفتوح تشكيل المعادن الساخنة، في حين يتم تشكيل المعدن في الطرق البارد عند درجة حرارة الغرفة أو بالقرب منها لتحقيق تشطيب سطحي أعلى ودقة أبعاد أكبر.

2. هل يُعد التزريق أرخص من التشغيل؟

بالنسبة لأحجام الإنتاج الكبيرة، يكون التزريق غالبًا أرخص لكل قطعة مقارنةً بتشغيل مكون من كتلة صلبة. وعلى الرغم من أن تكلفة القوالب الأولية الخاصة بالتزريق قد تكون مرتفعة، فإن هذه العملية تستخدم كمية أقل من المواد الخام وعادة ما تكون أسرع في تشكيل الشكل الأساسي. أما بالنسبة للأجزاء ذات الإنتاج المنخفض أو الفردية، فقد يكون التشغيل من السلك أكثر فعالية من حيث التكلفة لأنه يتجنب التكاليف العالية للقوالب.

3. ما المعادن التي لا يمكن تزريغها؟

من الصعب أو يستحيل تزريق المعادن ذات اللدونة المحدودة أو تلك الهشة جدًا. وتشمل هذه المواد مثل الحديد الزهر وبعض أنواع الصلب عالي الكربون. بالإضافة إلى ذلك، قد تكون بعض السبائك عالية القوة هشة جدًا لدرجة لا تتحمل فيها قوى الانضغاط الناتجة عن عملية التزريق دون أن تنكسر.

4. ما هي وظيفة التشغيل الأعلى أجراً؟

غالبًا ما تتطلب وظائف التشغيل عالية الأجر مهارات متخصصة وخبرة واسعة والقدرة على العمل مع آلات معقدة أو مكونات ذات قيمة عالية. وعادةً ما تكون المناصب مثل مشغل الآلات الرئيسي، ومشغل بروتوتيبات، ومشرف ورشة الآلات من بين أعلى الوظائف دخلًا، حيث تعكس الرواتب خبراتهم المتقدمة ومسؤولياتهم القيادية.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —