إطلاق القوة: التزوير لقطع السيارات عالية الأداء

باختصار

يُعد التشكيل بالضغط عملية تصنيع متفوقة لإنتاج أجزاء السيارات عالية الأداء، حيث يُنتج مكونات أقوى وأكثر متانة بشكل كبير مقارنة بتلك المصنوعة بالصب أو التشغيل. وينبع هذا التماسك الزائد من عملية التشكيل بالضغط، التي تُشكل المعدن تحت ضغط هائل، مما يحسّن ويُوجّه بنية الحبيبات الداخلية للمعدن لتتّبع شكل القطعة. وينتج عن ذلك مقاومة استثنائية للإجهاد والتعب والانهيار، ما يجعلها ضرورية في التطبيقات الحرجة المتعلقة بالسلامة.

لماذا يُعد التشكيل بالضغط الطريقة المتفوقة لتصنيع الأجزاء عالية الأداء

في العالم القاسي للمركبات عالية الأداء وسباقات السيارات، لا يمكن قبول فشل المكونات. ولهذا السبب التشكيل بالضغط لأجزاء السيارات عالية الأداء تُعد هذه الطريقة التصنيعية المفضلة مقارنةً ببدائل مثل الصب أو التشغيل من قضبان خام مباشرة. تكمن الميزة الأساسية في البنية المجهرية للمادة. حيث تتعرض المعادن في عملية التزوير لقوى ضغط موضعية، مما يؤدي إلى تغيير وتنقية البنية الحبيبية الداخلية ماديًا. وعلى عكس عملية الصب التي قد تحتوي على مسامية، أو عملية التشغيل التي تقطع خلال تدفق الحبيبات، فإن التزوير يجبر الحبيبات على المحاذاة مع شكل المكون. وينتج عن هذا التدفق الحبيبي المستمر وغير المنقطع أجزاء تتميز بخصائص ميكانيكية متفوقة بشكل كبير.

ينعكس هذا التكامل الهيكلي مباشرةً على تحسين القوة والمتانة ومقاومة التعب. يمكن للمكونات المُصرَفة أن تتحمل إجهادات وأثرًا وأحمال دورية أكبر دون أن تتعرض للفشل. كما هو موضح من قبل خبراء التصنيع، فإن هذا يجعلها مثالية للتطبيقات الحرجة المتعلقة بالسلامة حيث تكون الموثوقية أمرًا بالغ الأهمية، مثل أنظمة الفرامل والتعليق. وتُكثِّف هذه العملية المعدن، مما يزيل العيوب الداخلية والفراغات التي قد تصبح نقاط فشل تحت ضغط شديد. وبالتالي، لا تكون القطعة المُصرَفة قوية فحسب، بل موثوقة باستمرار طوال عمرها الافتراضي.

إن نسبة القوة إلى الوزن في الأجزاء المُصرَفة هي فائدة حاسمة أخرى، خاصةً مع سعي صناعة السيارات نحو التخفيض من الوزن بهدف تحسين كفاءة استهلاك الوقود والأداء. بالنسبة للمواد مثل الألومنيوم، فإن عملية الصهر تحسّن بشكل كبير من خصائصها الميكانيكية، ما يجعلها أكثر مقاومة للإجهاد والانفعال، كما ورد في مصدر من Al Forge Tech . هذا يسمح للمهندسين بتصميم أجزاء أخف وزنًا مقارنة بنظيراتها المصنوعة بالصهر أو التشغيل دون التأثير على القوة أو المتانة، وهي توازن حيوي للمركبات عالية الأداء.

عمليات التزريق الرئيسية لمكونات السيارات

يتم إنتاج أجزاء السيارات المزروقة باستخدام عدة عمليات متخصصة، ويتم اختيار كل منها بناءً على تعقيد المكون والمواد المطلوبة والدقة المطلوبة. ويمكن تصنيف هذه التقنيات بشكل عام حسب درجة الحرارة التي تُجرى عندها — التزريق الساخن أو الدافئ أو البارد — ونوع القالب المستخدم. إن فهم هذه الأساليب يوضح كيف تحقق الشركات المصنعة الأشكال الهندسية الدقيقة وخصائص المواد اللازمة لتحقيق الأداء الأمثل.

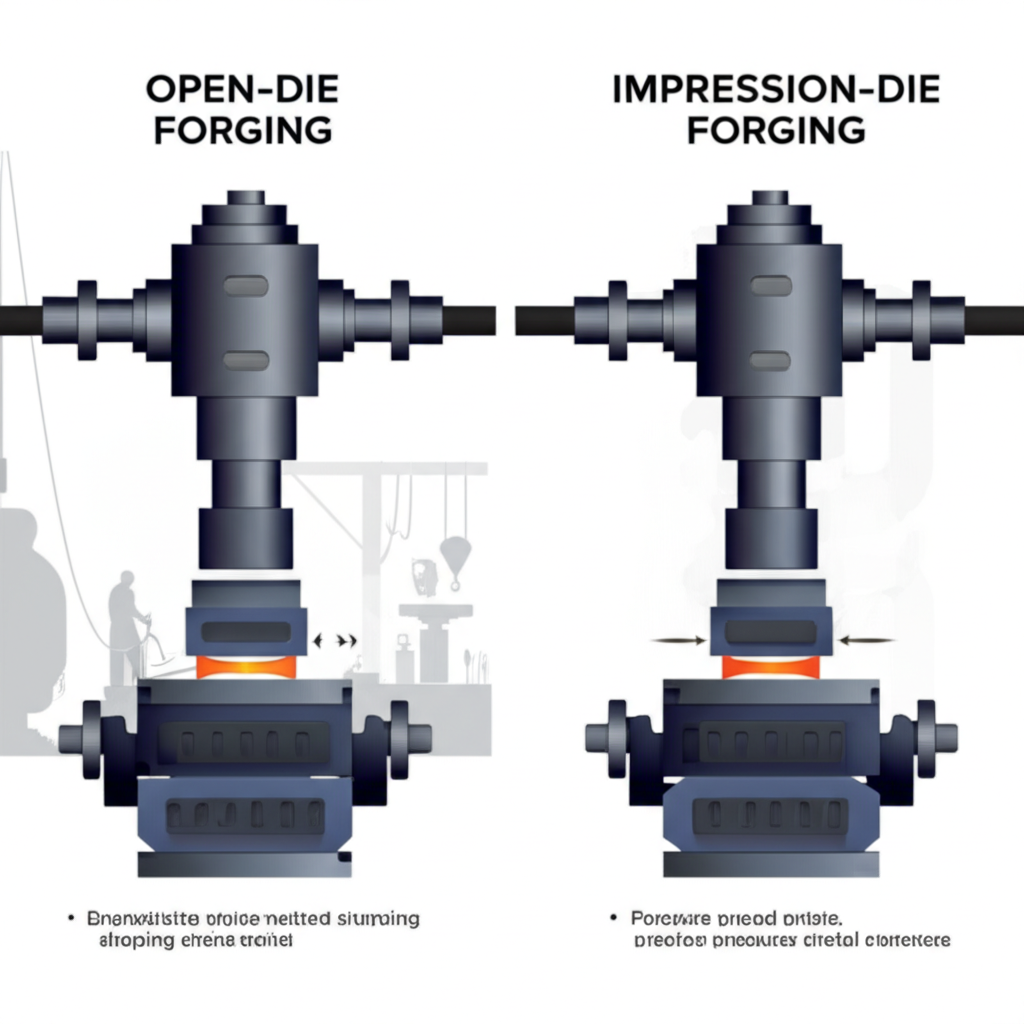

تزريق القوالب المطبوعة وتزريق القوالب المفتوحة

الطريقة الأكثر شيوعًا لمكونات السيارات هي التزوير بالقالب، ويُعرف أيضًا باسم التزوير المغلق. في هذه العملية، يتم وضع سلك معدني بين قالبين يحتويان على نسخة دقيقة من الشكل النهائي للقطعة. ثم تُستخدم مطرقة أو مكبس قوي لدفع المعدن ليملأ تجاويف القالب. تُعد هذه التقنية ممتازة لإنتاج أشكال معقدة ذات تحملات ضيقة، وتُستخدم في تصنيع أجزاء مثل قضبان التوصيل والتروس. على النقيض، يتضمن التزوير بالقالب المفتوح تشكيل المعدن بين قوالب مسطحة أو بسيطة دون احتوائه تمامًا. وعلى الرغم من أنه أقل دقة وغالبًا ما يحتاج إلى تشغيل آلي إضافي، فإنه يتمتع بمرونة عالية ويناسب المكونات الكبيرة والبسيطة نسبيًا.

التزوير الدقيق والتساقط

التزوير الدقيق بالتساقط هو تحسين لعملية التزوير المغلق القالب، ويوفر تحملات أكثر دقة ونتائج قريبة من الشكل النهائي، مما يقلل إلى الحد الأدنى الحاجة إلى التشغيل الآلي النهائي. كما ورد في مقالة بواسطة Sinoway Industry ، إن هذا التحكم الدقيق في العملية أمر بالغ الأهمية للقطع التي يُشترط فيها الدقة البعدية، مثل مكونات ناقل الحركة والتوجيه. بالنسبة للشركات التي تبحث عن حلول مخصصة، فإن المزودين المتخصصين يقدمون خدمات متقدمة. لمكونات سيارات قوية وموثوقة، تحقق من خدمات التزوير المخصصة من تكنولوجيا المعادن شاوي يي . إنهم يتخصصون في التزوير الساخن عالي الجودة والمعتمد وفقًا للمواصفة IATF16949، مما يدل على قدرة القطاع على توريد مكونات بدءًا من النماذج الأولية بكميات صغيرة وحتى الإنتاج الضخم مع دقة استثنائية.

التسخين البارد والتسخين بالدرفلة

يتم التزوير البارد عند درجة حرارة الغرفة أو بالقرب منها. هذه العملية تزيد من قوة المعدن من خلال التصلب الناتج عن التشوه، ولكنها عمومًا محدودة بالأشكال البسيطة والمعادن الأكثر ليونة. وتوفر هذه الطريقة تشطيبًا سطحيًا ممتازًا ودقة بصرية عالية. أما التزوير بالدرفلة فهو تقنية مختلفة يتم فيها تمرير قضبان ساخنة بين أسطوانات مزودة بأخاديد تقوم بشكل تدريجي بتشكيل المعدن. وفقًا لمقالة قاعدة معرفة من زِتْوَرك هذه الطريقة فعّالة لإنتاج أجزاء طويلة ورفيعة مثل المحاور وعمود الدفع، حيث تُنشئ بنية حبيبية مفضّلة وتقلل من هدر المواد.

المواد الأساسية في التزريق المستخدم في صناعة السيارات

إن اختيار المادة مهم بقدر أهمية عملية التزريق نفسها في تحديد الخصائص النهائية لجزء سيارة عالي الأداء. ويعتمد الاختيار على متطلبات التطبيق المحدد من حيث القوة والوزن ومقاومة الحرارة والتكلفة. وأكثر المواد شيوعاً المستخدمة في التزريق بالسيارات هي سبائك الصلب المتطورة وسبائك الألومنيوم والتيتانيوم.

سبائك الصلب: تُعد الصلبات الكربونية والسبيكة العمل الرئيسي في صناعة تزوير السيارات نظرًا لقوتها الاستثنائية ومتانتها وتوفرها الواسع. وتُستخدم هذه المواد في مجموعة كبيرة من المكونات التي تتعرض لأحمال عالية، مثل عمود المرفق، وأذرع التوصيل، والتروس، ومحاور العجلات. وغالبًا ما تُطبَّق عمليات المعالجة الحرارية مثل التبريد والتسخين بعد عملية التزوير لتعزيز الخواص الميكانيكية لأجزاء الصلب، بحيث تتناسب مع متطلبات المتانة والأداء المحددة، كما يوضحه خبراء المعالجة الحرارية في باولو .

سبائك الألومنيوم: يُقدَّر الألومنيوم لنسْبه العالي بين القوة والوزن، مما يجعله مادة رئيسية في السعي نحو تخفيف وزن المركبات. وتؤدي مكونات الألومنيوم المزورة، مثل أذرع التعليق، والعجلات، وكوابح الفرامل، إلى تقليل الكتلة غير المعلقة في المركبة، مما يحسّن التحكم والتسارع وكفاءة استهلاك الوقود. وعلى الرغم من أن قوته أقل من الصلب، فإن كثافته المنخفضة توفر ميزة أداء كبيرة في العديد من التطبيقات دون التضحية بالمتانة.

سبائك التيتانيوم: في التطبيقات الأكثر تطلبًا حيث تكون القوة الهائلة والوزن الخفيف عاملين حاسمين، يُعد التيتانيوم هو المادة المثالية. فهو يوفر قوة تضاهي العديد من أنواع الفولاذ بنحو نصف الوزن، إلى جانب مقاومة ممتازة للتآكل والأداء عند درجات الحرارة العالية. ونظرًا لتكلفته الأعلى، فإن التيتانيوم المطوق يُستخدم عادةً في المركبات عالية الأداء والتطبيقات الخاصة بالسباقات، ويُستعمل في مكونات مثل قضبان التوصيل والصمامات وأنظمة العادم.

التطبيقات الحرجة: الأماكن التي توفر فيها المكونات المطوعة أقصى أداء

تجعل الخصائص المتفوقة للمكونات المطوعة منها ضرورية في المناطق التي قد يؤدي فيها الفشل إلى كارثة. وتتركز هذه المكونات في المحرك وناقل الحركة والهيكل، مشكلة العمود الفقري للسلامة والموثوقية في المركبات عالية الأداء.

- مكونات المحرك ونظام الدفع: إن محرك الاحتراق الداخلي بيئة شديدة التوتر تتسم بحرارة وضغط هائلين. تُصنع المكونات الرئيسية مثل عمود المرفق، وعمود الكامات، وقضبان التوصيل، والبيستونات غالبًا بالطرق في التطبيقات عالية الأداء. ويجب أن تنقل هذه الأجزاء قوى هائلة بشكل موثوق لملايين الدورات. وبالمثل، تُصنع مكونات ناقل الحركة مثل تروس العلبة، وعمود النقل، والوصلات الجامعة بالطرق لتحمل عزم الدوران والأحمال الصادمة الناتجة عن القيادة العدوانية.

- أنظمة التعليق والتوجيه: تُعد الأجزاء المطروقة حيوية لديناميكية المركبة والسلامة. يجب أن تتحمل أذرع التحكم، ومفاصل التوجيه، ومحاور العجلات قوى مستمرة من الطريق مع الحفاظ على المحاذاة الدقيقة. ويضمن متانة ومقاومة الإجهاد المتكرر للألمنيوم والفولاذ المطروق أن تعمل هذه المكونات بشكل موثوق، مما يوفر استجابة دقيقة في المناورة ويمنع فشل الهيكل تحت أحمال الدوران والإيقاف.

- أنظمة الفرامل: لا يوجد نظام أكثر أهمية للسلامة من الفرامل. تُستخدم مكابس الفرامل المطروقة بشكل شائع في المركبات عالية الأداء لأنها توفر صلابة وتفريغ حراري فائقين مقارنة بالبدائل المسبوكة. ويمنع هذا الصلابة المكبس من الانثناء تحت ضغط الفرملة الشديد، مما يوفر إحساسًا ثابتًا وقويًا بدواسة الفرامل، ويضمن تطبيق أقصى قوة توقف ممكنة.

السلامة الهيكلية غير المسبوقة للمكونات المطروقة

في النهاية، يُعد اعتماد عملية التزريق لتصنيع قطع غيار السيارات عالية الأداء دليلًا على قدرتها الفريدة في إنتاج مكونات تتميز بقوة ومتانة وموثوقية فائقة. إذ إن عملية التزريق تقوم من خلال الوسائل الفيزيائية بتحسين بنية حبيبات المعدن، ما يمنح المكون مستوى من السلامة الهيكلية لا يمكن لأي طريقة تصنيع أخرى تقليده. ويجعل ذلك من هذه العملية الخيار الإلزامي في التطبيقات الحرجة التي تكون فيها الأداء والسلامة أولويتين قصويين.

من قلب المحرك إلى نظام التعليق الذي يربط المركبة بالطريق، توفر القطع المزورة الثقة والمتانة اللازمة لدفع حدود الأداء في عالم السيارات. ومع تقدم التكنولوجيا، ستستمر تقنيات التزوير الدقيقة في التطور، مما يمكّن من إنتاج مكونات أخف وزناً وأقوى وأكثر تعقيداً للجيل القادم من المركبات عالية الأداء.

الأسئلة الشائعة

1. ما هي أنواع عمليات التزوير الأربعة؟

الأنواع الأربعة الرئيسية لعمليات التزوير هي التزوير بقالب مطبوع (ويُعرف أيضاً بالتزوير بقالب مغلق)، والتزوير بقالب مفتوح، والتزوير البارد، والتزوير بالحلقة الدائرية المدرفلة بدون لحام. ويتميز كل أسلوب بمزايا مختلفة من حيث تعقيد الجزء، والدقة الأبعادية، وحجم الإنتاج، ما يجعلها مناسبة لمجموعة متنوعة من التطبيقات الصناعية.

2. ما المعادن التي لا يمكن تزويرها؟

من الصعب أو يستحيل تزوير المعادن ذات اللدونة المحدودة. وتشمل هذه المواد مثل الحديد الزهر وبعض أنواع الصلب عالي الكربون، التي تكون هشة جدًا لدرجة أنها قد تنكسر تحت تأثير القوى الانضغاطية الناتجة عن التزوير. بالمثل، قد تكون بعض السبائك عالية القوة جدًا مقاومة جدًا للتشوه البلاستيكي بحيث لا يمكن تشكيلها بفعالية من خلال هذه العملية.

3. هل التزوير أقوى من اللحام؟

نعم، في كثير من الحالات، يكون المكون المُزَوَّر أقوى من الملحوم. حيث يُنشئ التزوير بنية حبيبية مستمرة ومتماسكة طوال الجزء، مما يعزز قوته الكلية ومقاومته للتآكل. أما اللحام فيتطلب إذابة المعدن ودمجه، مما قد يؤدي إلى ظهور نقاط ضعف محتملة، ومناطق متأثرة بالحرارة، وإجهادات داخلية عند الوصلة قد لا تكون بنفس قوة المادة الأصلية.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —