ما يجب أن تعرفه عن الفروق بين التزريق والبثق

فهم أساسيات تشكيل المعادن

عند شراء المكونات لتطبيق حرج، يمكن أن يُحدث الاختيار في عملية التصنيع فرقًا كبيرًا في أداء المنتج. يبدو الأمر معقدًا؟ لا يجب أن يكون كذلك. سواء كنت مهندسًا تقوم بتحديد القطع، أو متخصصًا في المشتريات يقوم بتقييم الموردين، أو مصنِّعًا يعمل على تحسين الإنتاج، فإن فهم كيفية تشكيل المعدن سيساعدك على اتخاذ قرارات أكثر ذكاءً.

يحوّل تشكيل المعادن الخام إلى أجزاء وظيفية من خلال التشوه اللدن المتحكم فيه. إن أكثر طريقتين تُستخدمان على نطاق واسع هما التزريق والبثق. وكلا الطريقتين تعيدان تشكيل المعدن دون إذابته، لكنهما تعملان عبر آليات مختلفة تمامًا تؤدي إلى نتائج مختلفة جدًا.

لماذا يؤثر اختيار طريقة تشكيل المعدن على أداء المنتج

تخيل تحديد مكون للتعليق يفشل تحت الحمل أو ملف ألومنيوم يتشقق أثناء التركيب. غالبًا ما تُرجع هذه الأعطال إلى سبب جذري واحد: اختيار عملية تشكيل خاطئة. الفرق بين الصب والتشكيل بالضغط، أو اختيار البثق بدلًا من التزريق، لا يتعلق فقط بالتكلفة. بل يؤثر بشكل مباشر على القوة والمتانة والموثوقية.

إذًا ما المقصود بالبثق، وكيف يختلف عن التزريق؟ التزريق هي عملية تصنيع يتم فيها تشكيل المعدن باستخدام قوى ضغط، وعادةً ما تُطبَّق بواسطة مطرقة أو مكبس أو قالب. ويتم تسخين المعدن إلى درجة حرارة مرنة أو معالجته في درجة حرارة الغرفة، ثم إعادة تشكيله باستخدام تأثير أو ضغط. أما البثق، فمن ناحية أخرى، فيدفع كتلًا مسخنة أو عند درجة حرارة الغرفة عبر قوالب دقيقة لإنشاء ملفات مستمرة بأقسام عرضية موحدة.

الاختلاف الأساسي بين التشكيل بالضغط والتشكيل المستمر

فكّر في الأمر بهذه الطريقة: تعمل عملية التزريق مثل النحات الذي يُشكل الطين بيديه، حيث يُطبّق قوة من اتجاهات متعددة لضغط المادة وتشكيلها. أما البثق فتشبه أكثر عصر معجون الأسنان من أنبوب، حيث تُدفع المادة عبر فتحة ذات شكل محدد لإنتاج هيكل متسق.

يؤدي هذا الاختلاف الجوهري في طريقة تطبيق القوة إلى نتائج مختلفة تمامًا. عند مقارنة الصب بالتزريق أو تقييم عمليتي الصب والتزريق جنبًا إلى جنب مع البثق، سترى أن كل طريقة من طرق التشكيل تقدم مزايا فريدة تعتمد على متطلبات التطبيق الخاص بك.

خلال هذا الدليل، ستحصل على إطار واضح لتقييم هذه العمليات. فيما يلي العوامل الثلاثة الرئيسية التي تميز التزريق عن البثق:

- طريقة تطبيق القوة: يستخدم التزريق قوى ضاغطة من المطارق أو المكابس لإعادة تشكيل المعدن في ثلاثة أبعاد، في حين يقوم البثق بدفع المادة خلال قالب لإنشاء مقاطع عرضية ثنائية الأبعاد.

- بنية الحبيبات الناتجة: يُصقل التزريق البنية الحبيبية الداخلية ويعمل على محاذاة الحبيبات لتحقيق قوة اتجاهية متفوقة، في حين يُنشئ البثق تدفقًا حبيبيًا موازيًا لاتجاه البثق مع خصائص ميكانيكية مختلفة.

- القدرات الهندسية: يتفوق التزريق في إنتاج الأشكال ثلاثية الأبعاد المعقدة والتجاويف المغلقة، بينما يُنتج البثق مقاطعًا مستمرة بمساحات عرضية ثابتة، وهو مثالي للأنابيب والساقوط والأشكال الخطية المعقدة.

بحلول نهاية هذه المقالة، ستكون قد فهمت تمامًا متى يحقق كل عملية نتائج أفضل، وكيفية مطابقة متطلبات جزئك مع الطريقة التصنيعية المثلى.

شرح عملية السَّبك

بعد أن تعرفت على الاختلافات الأساسية بين طرق تشكيل المعادن، دعونا نتعمق أكثر في كيفية عمل التزريق بالفعل. عندما ترى مكونًا مز forg من الألومنيوم في تطبيق عالي الأداء، فإنك تنظر إلى معدن تم تحويله بشكل جوهري على المستوى الجزيئي. هذه العملية هي ما يمنح الأجزاء المز forge قوتها وأdurability الأسطورية.

كيف تحوّل القوى الانضغاطية سبائك المعادن

تخيل سبيكة معدنية موضوعة بين قالبين. عندما تُطبَّق قوة انضغاط هائلة، يحدث شيء مذهل. لا يتغير شكل المعدن فحسب، بل يعاد تنظيم هيكله الداخلي بالكامل. أثناء عملية السبك، تتعرض سبائك المعادن لتشوه يتم التحكم فيه، ما يؤدي إلى إعادة توزيع هيكل الحبيبات في المادة وتنقيتها.

توجد طريقتان رئيسيتان لتحقيق هذا التحول:

التزريق الساخن: يتم تسخين القطعة المعدنية إلى درجات حرارة تتراوح عادةً بين 700°م و1200°م، مما يجعلها سهلة التشكل بشكل كبير. وفقًا لأبحاث التصنيع، فإن هذه الزيادة في درجة الحرارة تقلل من حدود الخضوع للمادة مع زيادة قابليتها للتشكل، مما يسمح بتشوه أسهل ومحاذاة أفضل للحبيبات. فعلى سبيل المثال، تتطلب عملية سبك الألومنيوم تحكمًا دقيقًا في درجة الحرارة لتحقيق تنقية مثالية للحبيبات دون المساس بسلامة المادة.

التشكيل البارد: تعمل هذه الطريقة على المعدن عند درجة حرارة الغرفة أو بالقرب منها، مما يؤدي إلى زيادة الصلابة وضيق التحملات. وعلى الرغم من أن التزوير البارد يتطلب قوى أعلى بسبب مقاومة المادة، فإنه يُنتج تشطيبات سطحية ممتازة ودقة أبعاد عالية. غالبًا ما تحتاج المكونات المزورة باردة إلى عمليات تشغيل ثانوية أقل مقارنة بنظيراتها المزورة ساخنة.

يعتمد اختيار التزوير الساخن أو البارد للألومنيوم أو المعادن الأخرى على متطلباتك الخاصة من حيث التعقيد والدقة والخصائص الميكانيكية. يعود الفرق بين المكونات المصبوبة أو ذات القوالب والمكونات المزورة إلى عملية التشوه الخاضعة للتحكم التي يوفرها التزوير.

أنواع عمليات التزوير

ليست جميع عمليات التزوير متساوية. إن التقنية المحددة التي تختارها تؤثر تأثيرًا كبيرًا على خصائص المنتج النهائي:

السَمْك بالقوالب المفتوحة: تُعرف أيضًا باسم التزوير الحر أو التزوير اليدوي، وتستخدم هذه العملية قوالب مسطحة أو نصف دائرية أو على شكل حرف V لا تحيط بالكامل بالمعادن. يتم تشكيل القطعة من خلال الضرب أو الضغط المتكرر حتى الوصول إلى الشكل المطلوب. وعلى الرغم من أن التزوير بقالب مفتوح يوفر تكاليف أداة منخفضة ويمكنه التعامل مع أجزاء تتراوح من بضعة سنتيمترات إلى ما يقارب 100 قدم، فإنه عادةً يتطلب عمليات تشغيل دقيقة إضافية لتحقيق الأبعاد الضيقة.

السَمْك بالقوالب المغلقة: تعمل هذه الطريقة على وضع المعدن بين قوالب مخصصة الشكل تُغلق تمامًا حول القطعة المراد تشكيلها. وعند تطبيق قوة ضاغطة، يتدفق المعدن لملء تجاويف القالب بالكامل. ويُعد التزوير بقالب مغلق واحدة من أكثر الطرق شيوعًا في تزوير قطع الفولاذ والألومنيوم المز forgée، لأنها تستفيد من بنية الحبيبات الداخلية للمعدن لإنتاج منتجات أقوى وأطول عمرًا. كما تستخدم هذه العملية الوميض (أي المادة الزائدة التي تُضغط خارج القطعة أثناء التزوير) بشكل إيجابي، حيث يؤدي تبريد الوميض إلى زيادة الضغط ويشجع المعدن على التدفق نحو التفاصيل الدقيقة.

التشكيل بالقوالب: وهو جزء من عملية التشكيل بالقوالب المغلقة، وتستخدم هذه التقنية تجاويف قوالب مُصنعة بدقة لإنشاء هندسات معقدة. وهي مثالية لإنتاج مكونات عجلات المحور، والقضبان المتصلة، وأجزاء معقدة أخرى تكون فيها الدقة الأبعادية مهمة.

محاذاة تدفق الحبيبات وفوائدها الهيكلية

هنا تكمن النقطة التي يتفوق فيها التشكيل حقًا على طرق التصنيع الأخرى. عندما يتعرض المعدن للتشكيل، لا تتغير بنية الحبيبات الداخلية فقط، بل تتماثل في اتجاه تدفق المادة، مشكلة ما يسميه المهندسون "تدفق الحبيبات". هذه المحاذاة هي السر وراء الأداء الفائق للمكونات المُشكلة.

وفقًا لأبحاث علم المواد من مراجع ويلونغ التقنية ، فإن التحكم في درجة الحرارة والضغط ومعدلات التشوه أثناء التشكيل يؤثر بشكل مباشر على تنقية الحبيبات. ويوضح علاقة هول-بيتش أن قوة المادة تزداد كلما قل حجم الحبيبات، لأن حدود الحبيبات تعترض حركة العيوب البلورية.

تتضمن السمات الرئيسية الناتجة عن المحاذاة المناسبة لتدفق الحبوب ما يلي:

- القوة الاتجاهية الناتجة عن محاذاة الحبوب: تمتد الحبوب وتحاذى بشكل متوازٍ مع اتجاه التحميل الرئيسي، مما يُكوّن هيكلًا أليافيًا يوفر قوة وصلابة متفوقة على طول محاور الإجهاد الحرجة. ويجعل هذا المكونات المطروقة مثالية للتطبيقات مثل قضبان التوصيل أو عمود المرفق حيث تتبع الأحمال مسارات يمكن التنبؤ بها.

- إزالة الفراغات الداخلية: تؤدي القوى الانضغاطية أثناء عملية التزريق إلى انهيار المسامية وإزالة الفراغات الداخلية الموجودة عادةً في المكونات المسبوكة أو صب المعادن النحاسية. وينتج عن ذلك هيكل مادي أكثر كثافة وتجانسًا.

- مقاومة تفوق للتآكل: يُشكّل هيكل الحبوب المحاذِّ حواجز طبيعية تعيق انتشار الشقوق. ويجب على الشقوق أن تعبر عبر عدة حدود حبوب تكون عمودية على اتجاه النمو، مما يبطئ فعليًا من حدوث الفشل أو يوقفه. وينعكس ذلك مباشرةً في إطالة عمر التعب تحت ظروف التحميل الدورية.

تُظهر المواد ذات الحبيبات الدقيقة الناتجة عن عملية التزوير تحسنًا في المطيلية والمتانة. ففي الواقع، فإن وجود عدد أكبر من حدود الحبيبات يسمح بتشوه أكبر قبل الكسر، ويوفر في الوقت نفسه متانة أعلى للكسر من خلال إيقاف انتشار الشقوق.

التسخين والعمليات الثانوية

رغم أن التزوير بالقوالب المغلقة يمكنه تحقيق دقة أبعاد ممتازة، إلا أن العديد من التطبيقات تتطلب تشغيلًا إضافيًا لتلبية التحملات النهائية. وعلاقة التزوير بالتشغيل باستخدام التحكم العددي (CNC) هي علاقة تكاملية وليست تنافسية.

تتطلب الأجزاء المزورة باستخدام القوالب المفتوحة ماكينة دقيقة دائمًا لإكمال العملية، لأن التشوه الناتج عن المطرقة يُنتج أبعادًا غير دقيقة. أما الأجزاء المزورة باستخدام القوالب المغلقة، فغالبًا لا تحتاج إلى أي ماكينة أو حاجة قليلة جدًا بفضل تحملاتها الأضيق وانطباعاتها المتناسقة. ويؤدي هذا التقليل في الحاجة إلى ماكينة إلى توفير في التكاليف ودورات إنتاج أسرع للتطبيقات عالية الحجم.

غالبًا ما يجمع النهج الأمثل بين مزايا بنية الحبيبات الناتجة عن التزوير وقدرات الدقة في التشغيل باستخدام آلات التحكم الرقمي بالحاسوب (CNC). فتحصل على المزايا الميكانيكية لتدفق الحبيبات المرتبة في المكون الأساسي، مع تحقيق التحملات الدقيقة التي تتطلبها عملية التجميع لديك.

مع فهمك لكيفية تحويل عملية التزوير قضبان المعادن إلى مكونات عالية الأداء، أصبحت الآن مستعدًا لاستكشاف كيف تتبنى عملية البثق نهجًا مختلفًا تمامًا في تشكيل مقاطع المعادن.

شرح عملية البثق

بينما تقوم عملية التزوير بإعادة تشكيل المعدن من خلال قوى الانضغاط من اتجاهات متعددة، فإن بثق المعادن يتبع نهجًا مختلفًا تمامًا. تخيل أنك تضغط معجون أسنان عبر فوهة الأنبوبة. يخرج المعجون بالشكل الدقيق لفتحة الفوهة، محافظًا على هذا المقطع العرضي طوال طوله بالكامل. تمثل هذه المقارنة البسيطة جوهر الطريقة التي تعمل بها عملية بثق المعادن على المستوى الصناعي.

أصبحت عملية بثق الألومنيوم وتقنيات مماثلة للمعادن الأخرى حجر أساس في التصنيع الحديث. وفقًا لأبحاث صناعية من Technavio، كان من المتوقع أن ينمو الطلب العالمي على بثق الألومنيوم بنسبة حوالي 4٪ بين عامي 2019 و2023. ويعكس هذا النمو القدرة الفريدة للعملية على إنتاج مقاطع معقدة الشكل بكفاءة وتكلفة اقتصادية.

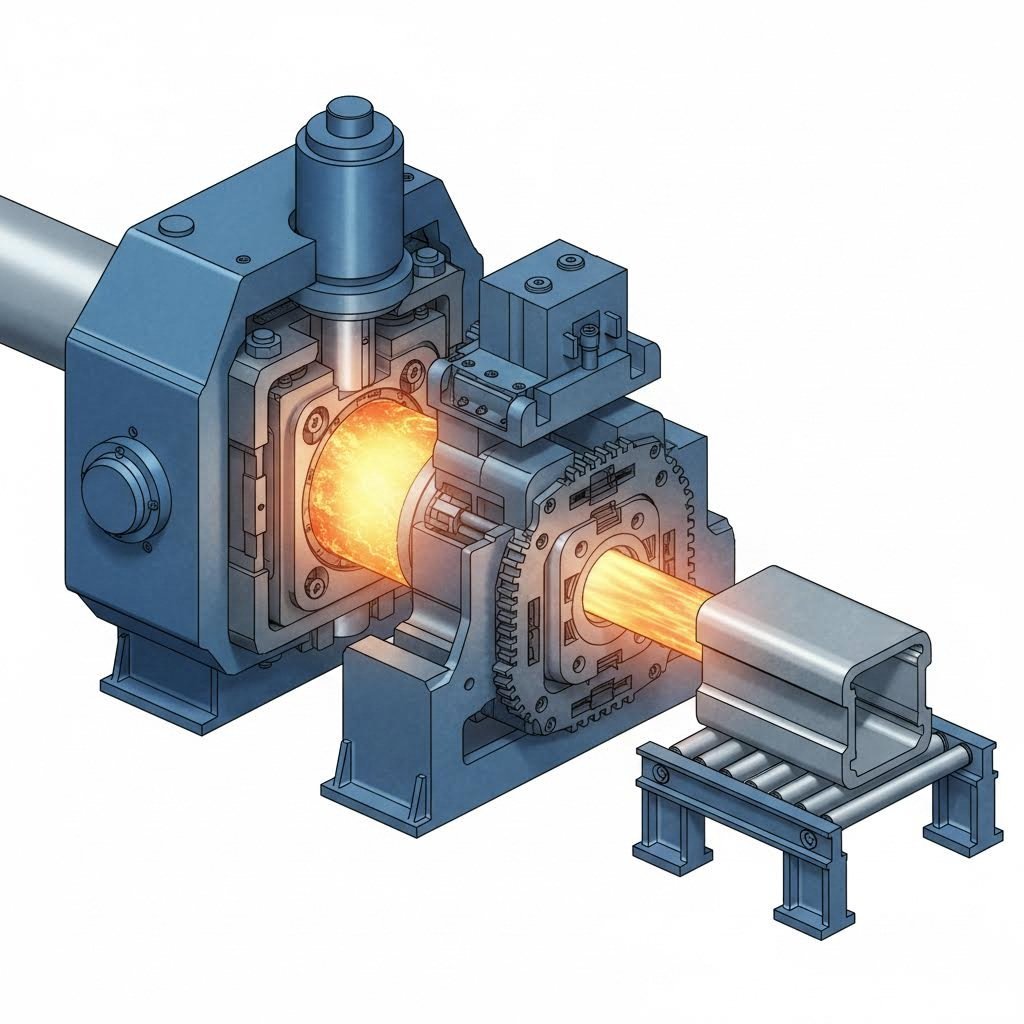

دفع المعدن عبر قوالب دقيقة

إذًا ما هو البثق في جوهره؟ تتضمن العملية دفع قالب مسخن، عادةً كتلة أسطوانية من سبيكة ألومنيوم أو معدن آخر، عبر قالب مصمم خصيصًا له شكل مقطع عرضي محدد مسبقًا. وتُطبّق آلة دفع هيدروليكية قوية ما يصل إلى 15000 طن من الضغط، لدفع المعدن القابل للتشكيل عبر فتحة القالب. وما يظهر في النهاية هو هيكل مستمر يتطابق بدقة مع فتحة القالب.

يرجع أصل عملية البثق إلى أكثر من قرنين من الزمان. فقد طوّر جوزيف براماه أول نسخة منها في عام 1797 لإنتاج أنابيب الرصاص. وعُرفت هذه التقنية في بدايتها بـ"الرش"، وبقيت عملية يدوية حتى بنى توماس بور أول مكبس هيدروليكي في عام 1820. وقد ثوّر اختراع ألكسندر ديك للبثق الساخن في عام 1894 قطاع الصناعة، حيث مكّن المصنّعين من التعامل مع السبائك غير الحديدية. وفي عام 1904، تم بناء أول مكبس بثق ألومنيوم، مما أدى إلى الاعتماد الواسع لهذه التقنية في صناعتي السيارات والبناء.

توجد طريقتان رئيسيتان لبثق الفولاذ، وبثق الألمنيوم، وعمليات بثق المعادن الأخرى:

البثق المباشر: تُعد هذه هي الطريقة الأكثر شيوعًا المستخدمة اليوم. يقوم مصنع البثق الألومنيوم بوضع كتلة مسخنة داخل وعاء مسخن الجدران. ثم يدفع المكبس المتحرك المعدن عبر قالب ثابت. غالبًا ما يضع العاملون في مجال الآلات كتلًا من المادة بين الكتلة والمكبس لمنع الالتصاق أثناء المعالجة. قد تسمع أحيانًا تسميتها بثق أمامي، لأن كلًا من الكتلة والمكبس يتحركان في نفس الاتجاه.

البثق غير المباشر: ويُعرف أيضًا بالبثق العكسي، حيث تعكس هذه الطريقة الميكانيكا. يبقى القالب ثابتًا بينما تتحرك الكتلة والحاوية معًا في آنٍ واحد. ويستخدم جذع متخصص أطول من الحاوية للحفاظ على المكبس في مكانه بينما تُدفع الكتلة عبر القالب. وتؤدي هذه الطريقة إلى توليد احتكاك أقل، مما ينتج عنه تحكم أفضل في الحرارة وجودة منتج أكثر اتساقًا. كما تضمن استقرار درجة الحرارة خصائص ميكانيكية متفوقة وبنيان حبيبي أفضل مقارنةً بالطرق المباشرة.

عملية بثق الألومنيوم خطوة بخطوة

بالنظر إلى الانتشار الصناعي للألمنيوم، فإن فهم عملية البثق الكاملة للألمنيوم مع الحديد وسلسلة معالجة السبائك الأخرى يساعد في توضيح كيفية عمل تقنية التصنيع هذه للبثق:

- تحضير القالب: يتم تصنيع قالب على شكل دائري أو اختياره من الأدوات الموجودة مسبقًا. قبل بدء عملية البثق، يتم تسخين القالب مسبقًا إلى حوالي 450-500°م لضمان تدفق معدني متجانس وزيادة عمر القالب بأقصى قدر.

- تحضير الكتلة: يتم قطع الكتلة من قضيب ألمونيوم سبائكي طويل، ثم تسخينها مسبقًا في فرن إلى درجة حرارة حوالي 400-500°م. تجعل هذه الحرارة الكتلة قابلة للتشكيل بما يكفي للعملية مع الحفاظ عليها بعيدًا عن نقطة انصهارها.

- التحميل والتشحيم: تنقل الكتلة المسخنة ميكانيكيًا إلى المكبس. ويُطبق مادة تشحيم قبل التحميل، وتُغطى المكبس المستخدم في البثق بعامل فصل لمنع التصاق المكونات ببعضها البعض.

- التشريب: يُطبّق المكبس الهيدروليكي ضغطًا هائلاً، دافعًا بالقطعة القابلة للتشكيل إلى داخل الحاوية. وعندما يملأ الألومنيوم جدران الحاوية، يضغط على قالب البثق ويتدفق عبر فتحات القالب، ليخرج ب форма مكتملة.

- الإطفاء: يمسك جهاز سحب العنصر الخارج للتو لحمايته. بينما تتحرك القطعة على طاولة النقل، تقوم مراوح أو أحواض مائية بتبريدها بشكل موحد في عملية تُعرف باسم التبريد السريع (Quenching).

- القص والتبريد: عندما تصل القطعة إلى الطول الكامل للطاولة، يتم قصها باستخدام منشار ساخن. ثم تُنقل القطع إلى طاولة تبريد حتى تصل إلى درجة حرارة الغرفة.

- الشد: غالبًا ما تتطور تشوهات على شكل لفائف خلال المعالجة. يقوم جهاز شد بالإمساك بكل قطعة من الطرفين ميكانيكيًا وسحبها حتى تصبح مستقيمة تمامًا، مما يجعل أبعادها ضمن المواصفات المطلوبة.

- القطع والعمران: تنتقل القطع المستقيمة إلى طاولة منشار لقطعها إلى أطوال محددة، عادةً ما بين 8 إلى 21 قدمًا. وأخيرًا، تُنقل إلى فرن لإكمال عملية التعتيق (Aging) للوصول إلى درجة التلدين الصحيحة.

لماذا يتفوق البثق في إنتاج المقاطع العرضية المعقدة

تقدم عمليتا البثق والسحب مزايا متميزة تجعلهما مثاليين لتطبيقات معينة. ويساعدك فهم هذه المزايا على تحديد الحالات التي يتفوق فيها البثق على طرق التصنيع البديلة:

- القدرة على إنشاء مقاطع مجوفة: على عكس عملية السبك، التي تواجه صعوبات في تشكيل التجاويف الداخلية، يمكن للبثق إنتاج مقاطع وأنابيب وأشكال متعددة الفراغات بسهولة. وتجعل هذه القدرة منه خيارًا مثاليًا للتطبيقات التي تتطلب قنوات داخلية أو زعانف لمبادل حراري أو أنابيب هيكلية.

- إنهاء سطحي ممتاز: تخرج المقاطع المبثوقة بتشطيبات سطحية متسقة وعالية الجودة، وغالبًا ما تحتاج إلى معالجة ثانوية بسيطة. ويُنتج التدفق المنضبط خلال القوالب الدقيقة أسطحًا ناعمة جاهزة للتأكسد أو غيرها من معالجات التشطيب.

- كفاءة في استهلاك المواد مع الحد الأدنى من الهدر: إن الطابع المستمر لعملية البثق يُحسّن استخدام المادة إلى أقصى حد. وعلى عكس الخراطة من قضبان أولية، التي تتطلب إزالة كميات من المادة، فإن البثق يعيد تشكيل الكتلة بأكملها إلى منتج قابل للاستخدام مع هدر ضئيل جدًا.

- مرونة التصميم: وفقًا لـ الموارد التقنية لشركة AS Aluminum ، يتيح البثق إنشاء مقاطع معقدة بأبعاد دقيقة، مما يمكن المصممين من تحقيق هندسات معقدة وأشكال مخصصة لا يمكن تحقيقها بسهولة من خلال الطرق التقليدية للتصنيع.

- كفاءة التكلفة: يُعد البثق خيارًا عالي الكفاءة من حيث معدلات الإنتاج وهدر المواد المنخفض، ما يجعله حلاً اقتصاديًا لكل من عمليات الإنتاج الكبيرة والصغيرة.

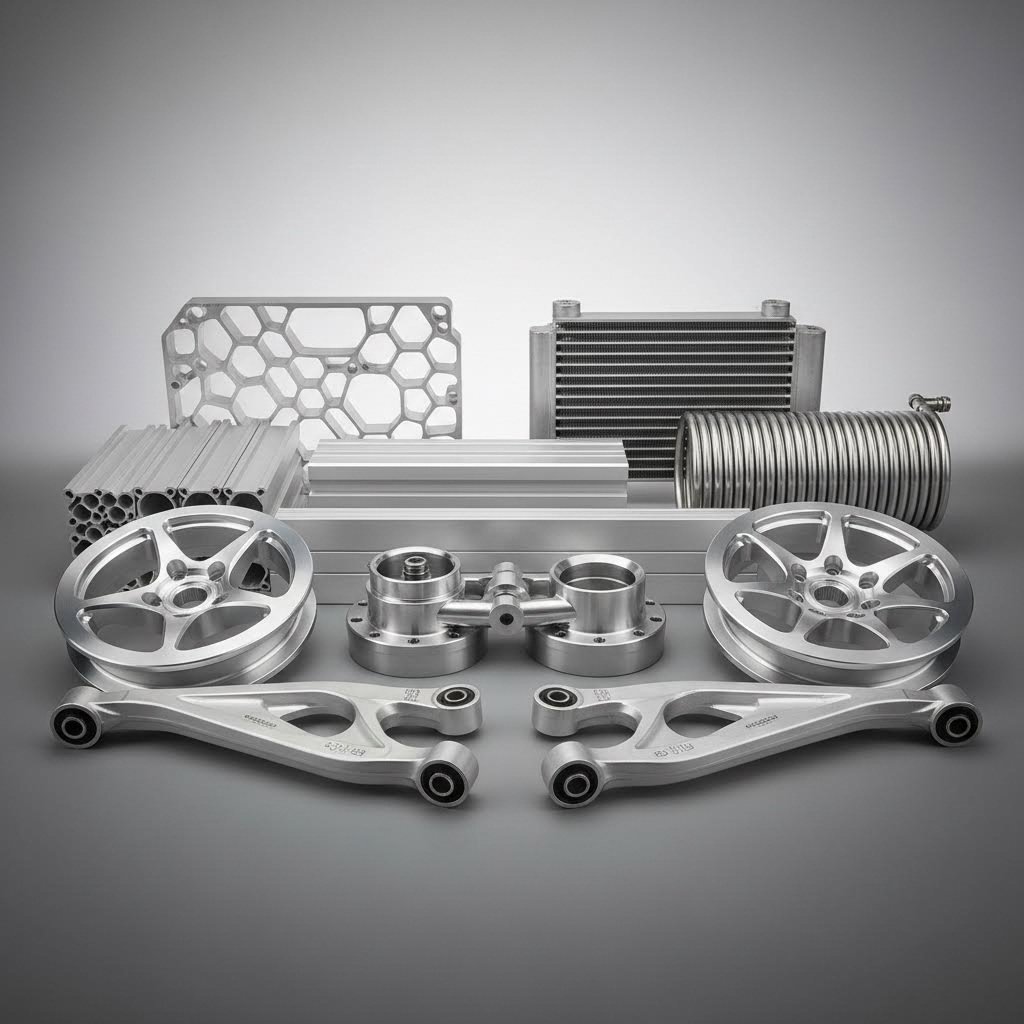

تنقسم أنواع الأشكال المبثوقة إلى أربع فئات: أشكال صلبة بدون فتحات مغلقة مثل العوارض أو القضبان؛ أشكال مجوفة تحتوي على فراغ واحد أو أكثر مثل الأنابيب المستطيلة؛ أشكال شبه مجوفة ذات فراغات مغلقة جزئيًا مثل قنوات C ذات الفجوة الضيقة؛ وأشكال مخصصة قد تتضمن بثقًا متعددًا أو ملفات متشابكة مصممة وفقًا لمتطلبات محددة.

بنية الحبيبات في المكونات المبثوقة

هنا حيث تظهر الفروق الجوهرية بين التزوير والبثق بشكلٍ أكثر وضوحًا. في حين يُحكِم التزوير هيكل الحبيبات في اتجاهات متعددة بناءً على تدفق المادة أثناء الانضغاط، فإن البثق يُنشئ تدفق حبيبيًا موازيًا لاتجاه البثق.

وفقًا للبحث المنشور من قبل Nature Portfolio ، يكون بثق سبائك الألومنيوم شديد الحساسية لمعلمات المعالجة مثل درجة الحرارة ومعدل الانفعال وتكوين القالب. وتؤثر هذه العوامل مباشرةً على تطور هيكل الحبيبات وإعادة التبلور الديناميكي وتكوين وصلات اللحام في المنتج النهائي.

يعني هذا التوجّه المتوازي للحبيبات أن الأجزاء المبثوقة تمتلك خصائص ميكانيكية مختلفة عن المكونات المزورة:

- خصائص القوة الاتجاهية: تكون الملفات المبثوقة أقوى ما يمكن على طول اتجاه البثق. مما يجعلها مثالية للتطبيقات التي تتبع فيها الأحمال أساسًا طول الملف، مثل العناصر الإنشائية أو السكك.

- اعتبارات الحبيبات الخشنة المحيطية: تشير الأبحاث إلى أن المProfiles البثقية يمكن أن تطور طبقة حبيبات خشنة هوامشية (PCG) بالقرب من السطح، وتتميز هذه الطبقة بحبيبات أكثر خشونة قد تؤثر على الخواص الميكانيكية. ويساعد التحكم في هندسة محمل القالب والظروف التشغيلية في تقليل هذا التأثير.

- خصائص مقطع عرضي متسقة: نظرًا لأن المقطع العرضي بأكمله يمر عبر نفس القالب في ظل ظروف متسقة، تبقى الخواص الميكانيكية موحدة على طول الملف التعريفي.

تتكامل الخصائص الطبيعية للمادة الألومنيومية بشكل مثالي مع عملية البثق. وبفضل نسبتها العالية بين القوة والوزن ومقاومتها الممتازة للتآكل الناتجة عن تكوّن طبقة أكسيد طبيعية، تُستخدم الألومنيوم المبثوق في مجموعة واسعة من التطبيقات الصناعية مثل صناعات السيارات والفضاء والالكترونيات والبناء.

بعد أن فهمت كلًا من عمليتي التزوير والبثق بشكل منفصل، فأنت الآن مستعد لمقارنتهما مباشرةً من حيث الخواص الميكانيكية ومعايير الأداء التي تهمك أكثر في تطبيقاتك.

المواصفات الميكانيكية ومعدل الأداء

لقد تعلمت كيف يُضغط صب المعدن في وصلات معدنية مصهورة إلى مكونات دقيقة ومُحاذاة حسب التمدد. لقد رأيت كيف يقوم البثق بدفع المعدن الساخن عبر قوالب دقيقة لإنشاء أشكال مستمرة. ولكن عندما تقوم بتحديد أجزاء لتطبيق حرج، فأنت تحتاج إلى أكثر من مجرد وصف للعمليات. فأنت بحاجة إلى بيانات فعلية تقارن بين هذه الطرق جنبًا إلى جنب.

هنا تكمن قصور معظم المصادر. فهي تشرح كل عملية على حدة، لكنها لا تقدم لك المقارنة المباشرة التي تحتاجها لاتخاذ القرار. دعنا نعالج ذلك من خلال جداول شاملة تغطي معايير الأداء الرئيسية التي تهم فعليًا مشاريعك.

مقارنة جنبًا إلى جنب للعمليات

عند تقييم الألومنيوم المصبوب مقابل الألومنيوم المطوق، أو عند مقارنة مكونات الألومنيوم المطوقة مع المصبوبة، فإنك في الحقيقة تسأل: أي عملية توفر الخصائص الميكانيكية التي يتطلبها تطبيقي؟ تنطبق نفس المسألة عند الاختيار بين التزويق والبثق. إليك كيف تتفاوت العمليتان من حيث مقاييس الأداء الحرجة:

| معلمة الأداء | التشكيل بالضرب | البثق |

|---|---|---|

| قوة الشد | متفوقة؛ يزيد المحاذاة الحبيبية من القوة على طول محاور الإجهاد بنسبة 10-30% مقارنةً بالمواد المسبوكة المكافئة | جيدة؛ تتركز القوة على طول اتجاه البثق؛ وتظل الخصائص المقطعية متسقة |

| مقاومة التعب | ممتازة؛ تعمل الحدود الحبيبية المحاذية على إعاقة انتشار الشقوق، مما يطيل عمر التعب 3 إلى 7 مرات في الظروف المُثلى | متوسطة إلى جيدة؛ يوفر تدفق الحبوب المتوازي مقاومة تعب اتجاهية على طول طول المقطع |

| مقاومة الصدمات | ممتازة؛ يؤدي استبعاد الفراغات والتنقية الحبيبية إلى هيكل مادة كثيف وقوي | جيدة؛ يوفر المقطع المتسق سلوكًا متوقعًا عند التأثير على طول طول المقطع |

| التسامح الأبعاد | التشكيل الساخن: ±0.5 مم إلى ±1.5 مم نموذجيًا؛ التشكيل البارد: يمكن تحقيق ±0.1 مم إلى ±0.3 مم | ±0.1 مم إلى ±0.5 مم نموذجيًا؛ يحقق البثق غير المباشر تحملات أضيق بسبب انخفاض الاحتكاك |

| جودة التشطيب السطحي | التشكيل الساخن: Ra 6.3-12.5 ميكرومتر (يتطلب تشغيلًا آليًا)؛ التشكيل البارد: Ra 0.8-3.2 ميكرومتر | Ra 0.8-3.2 ميكرومتر؛ تشطيب ممتاز بعد البثق غالبًا ما يكون مناسبًا للتأكسد دون معالجة ثانوية |

| التعقيد الهندسي | عالية؛ تُنشئ أشكالًا ثلاثية الأبعاد معقدة، وتجاويف مغلقة، وأشكالًا غير متماثلة من خلال الطرق المغلقة للقالب | متوسطة؛ تتفوق في المقاطع ثنائية الأبعاد المعقدة بما في ذلك المقاطع المجوفة؛ محدودة بالمقاطع المنتظمة على طول الطول |

| نسبة استغلال المادة | 75-85٪ نموذجيًا؛ يمكن في كثير من الأحيان إعادة تدوير المواد الزائدة (الفلاش) | 90-95٪ أو أكثر نموذجيًا؛ هدر ضئيل جدًا من المعالجة المستمرة |

| كميات الإنتاج النموذجية | متوسطة إلى عالية؛ تؤثر تكاليف الأدوات لصالح دفعات أكبر (1000 وحدة أو أكثر للقالب المغلق) | منخفضة إلى عالية؛ تكاليف القوالب أقل من قوالب التزوير؛ اقتصادية حتى للتشغيل القصير |

عند مقارنة الفولاذ المسبوك مقابل المطروق أو تقييم خيارات الصب مقابل التزوير لتطبيقك، يصبح فهم الفرق بين التزوير والصب أمرًا أساسيًا. وفقًا لأبحاث من دراسات كلية واترلو حول الإجهاد أظهرت مكونات المغنيسيوم AZ80 المطروقة تحسناً في عمر الإجهاد بمقدار ثلاثة أضعاف تقريباً عند ضغط 180 ميجا باسكال، وسبعة أضعاف عند ضغط 140 ميجا باسكال، عند معالجتها في درجات حرارة مثالية، مقارنةً بالبدائل المصنعة في درجات حرارة أعلى. وهذا يُبرز مدى تأثير معايير التصنيع على الأداء النهائي.

تقييم معايير الأداء الرئيسية

تقدم لك الجدول أعلاه نظرة عامة، ولكن دعنا نتعمق أكثر في معنى هذه الأرقام بالنسبة للتطبيقات الواقعية.

فهم خصائص القوة: تنبع تفوقية عملية التزوير من حيث قوة الشد ومقاومة التعب مباشرة من اتساق تدفق الحبيبات. وعند فحص الفرق بين الصب والتزوير، تجدر الإشارة إلى أن المكونات المزورة تُعاد تنظيم تركيبها البلوري الداخلي بحيث يتبع هندسة القطعة. وهذا يخلق تعزيزاً طبيعياً على طول مسارات الإجهاد الأساسية.

على النقيض من ذلك، يُنتج البثق قوة متسقة على طول طول المقطع. مما يجعل المكونات المبثوقة مثالية للأعضاء الإنشائية والقضبان والأطر حيث تتماشى الأحمال مع اتجاه البثق. ومع ذلك، فإن الأحمال العمودية على محور البثق تواجه حدود الحبيبات بشكل مختلف، ما قد يؤدي إلى انخفاض القوة في تلك الاتجاهات.

شرح مواصفات التحمل: يمكن للبثق البارد تحقيق تحملات دقيقة تصل إلى ±0.02 مم مباشرة من القالب وفقًا لـ أبحاث التصنيع الدقيقة . وهذا يلغي جزءًا كبيرًا من التشغيل الميكانيكي الثانوي الذي يتطلبه الصب الساخن عادةً. الفرق بين الصب والقذف من حيث الدقة الأبعادية كبير. يوفر الصب تحملات أكثر ضبطًا من الصب بالقوالب، لكنه قد لا يزال يتطلب تشغيلًا نهائيًا للأبعاد الحرجة.

اعتبارات التشطيب السطحي: إذا كانت تطبيقاتك تتطلب أسطحًا جمالية أو أسطح ختم، فإن البثق غالبًا ما يُنتج تشطيبات جاهزة للاستخدام. وتؤدي المطاوعة الساخنة إلى أكسدة وتقشر عند درجات الحرارة المرتفعة، مما يستدعي تنظيفًا أو تشغيلًا إضافيًا. وتغلق المطاوعة الباردة هذه الفجوة من خلال إنتاج أسطح لامعة دون أكسدة حرارية.

تحليل توافق المواد

ليست كل المعادن مناسبة بالتساوي لكلا العمليتين. ويؤثر اختيار المادة بشكل كبير على الطريقة الملائمة التي تحقق أفضل النتائج. فيما يلي أداء المعادن الهندسية الشائعة مع كل تقنية:

| المعدن/السبيكة | مدى ملاءمة المطاوعة | مدى ملاءمة البثق | أساس اختيار العملية الأفضل |

|---|---|---|---|

| سبائك الألومنيوم (6061، 7075) | ممتاز للتطبيقات عالية القوة؛ حيث يوفر الألمنيوم المطوع 7075 قوة استثنائية بالنسبة للوزن | ممتاز؛ سهولة تشغيل الألمنيوم تجعله أكثر المعادن شيوعًا في عملية البثق؛ وتسيطر مقاطع 6061 على قطاعات البناء والسيارات | البثق للمقاطع والأشكال الإنشائية؛ والمطاوعة للمكونات عالية الإجهاد التي تتطلب قوة في اتجاهات متعددة |

| الصلب الكربوني والصلب السبيكي | ممتاز؛ يستخدم التزوير الساخن على نطاق واسع في مكونات السيارات والمعدات الثقيلة والصناعية | متوسط؛ يُستخدم بثق الفولاذ بشكل أقل بسبب ضغوط التشكيل العالية المطلوبة؛ ويُستخدم البثق البارد للمسامير والأجزاء الصغيرة | يُفضل التزوير لمعظم تطبيقات الفولاذ؛ ويقتصر البثق على ملفات محددة ومكونات مشكلة على البارد |

| الفولاذ المقاوم للصدأ | جيد إلى ممتاز؛ يتطلب تحكمًا دقيقًا في درجة الحرارة لمنع ترسب الكاربيد | متوسط؛ يزيد ميل التصلب بالتشوه من قوى البثق؛ وعادةً ما يتطلب معالجة ساخنة | التزوير للأشكال المعقدة؛ والبثق للأنابيب والملفات حيث تكون مقاومة التآكل عبر المقطع العرضي مهمة |

| سبائك النحاس والبرصني | جيد؛ تُستخدم قطع النحاس المز forgings في الصمامات والتجهيزات والأجهزة | ممتاز؛ تُستخدم على نطاق واسع قطع النحاس المسحوبة والملفات المسحوبة في التطبيقات المعمارية والسباكة | البثق للحصول على ملفات متسقة وتطبيقات زخرفية؛ والتزوير لهياكل الصمامات المعقدة والتجهيزات عالية القوة |

| سبائك التيتانيوم | جيد؛ يتطلب تحكمًا دقيقًا في درجة الحرارة وقوالب متخصصة؛ يُنتج مكونات بجودة الطيران | محدود؛ القوة العالية والتوصيل الحراري المنخفض يجعلان البثق صعبًا؛ يتطلب معدات متخصصة | يُفضّل التزريق بشدة للتيتانيوم؛ حيث يوفر تركيب حبيبات متفوقة للتطبيقات الجوية والطبية |

| سبائك المغنيسيوم (AZ80) | ممتاز عند المعالجة بشكل صحيح؛ تُظهر الأبحاث خصائص مثلى عند درجة حرارة تزريق تبلغ 300°م | جيد؛ يُبثق المغنيسيوم جيدًا لكنه يتطلب إدارة دقيقة لدرجة الحرارة لمنع التشقق | التزريق للمكونات الهيكلية في السيارات؛ والبثق للعناصر النسبيّة حيث تبرر وفورات الوزن المعالجة المتخصصة |

لماذا تؤثر خصائص المواد على اختيار العملية

إن فهم سبب تفضيل بعض المواد لعملية معينة يساعدك على اتخاذ قرارات شراء أفضل:

- مرونة الألومنيوم: تتفوق سبائك الألومنيوم في كلا العمليتين بسبب قابليتها الممتازة للتشغيل ونوافذ درجات الحرارة الواسعة في المعالجة. إن اختيار بين الألومنيوم المطوق والألومينيوم المسحوق يعتمد على هندسة الشكل ومتطلبات التحميل وليس على القيود المتعلقة بالمادة.

- تفضيل تزريق الفولاذ: إن القوة العالية للفولاذ وخصائصه في التصلب بالتشوه تجعل التزريق الطريقة السائدة في التشكيل. حيث تقوم عملية التزريق بتطبيق القوة بشكل فعّال على قضبان الفولاذ، في حين تتطلب عملية البثق ضغوطًا أعلى بكثير مما يحد من التطبيقات العملية.

- تحديات معالجة التيتانيوم: إن النسبة العالية بين القوة والوزن للتيتانيوم وتوافقه الحيوي يجعلانه ذو قيمة كبيرة في تطبيقات الطيران والفضاء والتطبيقات الطبية. ومع ذلك، فإن توصيليته الحرارية المنخفضة ونشاطه العالي عند درجات الحرارة المرتفعة يجعلان التزريق الطريقة المفضلة لتحقيق هياكل الحبيبات المثلى.

- تطبيقات النحاس الأصفر: يلعب كل من مزروعات النحاس الأصفر وسحب النحاس الأصفر أدوارًا صناعية مهمة. ويُستخدم النحاس المسحوب بشكل رئيسي في التطبيقات المعمارية والسباكة حيث تكون المقاطع المتسقة أمرًا مهمًا. أما مكونات النحاس المطروق فتظهر في الصمامات والتجهيزات التي تتطلب تعقيدًا ثلاثي الأبعاد وقدرة عالية على تحمل الضغط.

بعد إرساء هذا الأساس المقارن، فأنت الآن مستعد لاستكشاف كيف تنعكس هذه الفروق في الأداء على عوامل التكلفة واقتصاديات حجم الإنتاج.

عوامل التكلفة واقتصاديات حجم الإنتاج

لقد رأيت الفروق في الخواص الميكانيكية. وأنت تفهم كيف تؤثر بنية الحبيبات على الأداء. ولكن إليك السؤال الذي غالبًا ما يحدد القرارات النهائية: كم ستكون التكلفة الفعلية؟ عندما تقوم بمقارنة المكونات المسبوكة مع المكونات المطروقة أو تقييم بدائل السحب، فإن الجوانب الاقتصادية تمتد بعيدًا عن سعر القطعة الوارد في عرض الأسعار.

يتطلب فهم الصورة الحقيقية للتكلفة دراسة استثمارات القوالب، والاقتصاديات لكل وحدة، وحدود حجم الإنتاج التي تصبح فيها كل عملية أكثر تنافسية. دعونا نحلل الاعتبارات المالية التي يجب أن تُشكل قرارات التصنيع الخاصة بك.

استثمار القوالب والاقتصاديات لكل وحدة

تختلف الاستثمارات الأولية المطلوبة لكل عملية بشكل كبير، ويؤثر هذا الفرق جوهريًا على توقيت مدى منطقية كل طريقة اقتصاديًا.

تكاليف قوالب التزوير: تتطلب المكونات المُزَلْفَة المخصصة قوالب دقيقة مصنوعة من فولاذ أدوات مقوى. يجب أن تتحمل هذه القوالب قوى ضغط هائلة عند درجات حرارة مرتفعة، مما يستدعي استخدام مواد باهظة الثمن ومعالجة حرارية دقيقة. يمكن أن تتراوح تكلفة مجموعة واحدة من قوالب التزوير بالقالب المغلق بين 10,000 و100,000 دولار أمريكي فأكثر، وذلك حسب تعقيد الجزء وحجمه والتسامحات المطلوبة. وفي عمليات التزوير الصبّاني التي تنتج مكونات صناعية كبيرة، ترتفع استثمارات القوالب أكثر.

الاقتصاديات الخاصة بقوالب البثق: تُعدّ مُسَحَلات الإطْرَاح، بينما لا تزال مُعدَّلة بدقة، أقل تكلفةً بكثير من مُسَحَلات التصنيع لمعظم التطبيقات. عادة ما تتراوح معدلات طحن الألومنيوم القياسية بين 500 دولار إلى 5000 دولار ، مع معدلات الفراغات متعددة الفراغات المعقدة التي تصل إلى 10،000-20،000 دولار. هذا الحد الأدنى للأدوات يجعل التطويق قابلاً للاستفادة اقتصادياً لدورات الإنتاج الأقصر وتطوير النماذج الأولية.

هنا حيث الاقتصاد لكل وحدة يقلل المعادلة. على الرغم من ارتفاع تكاليف الأدوات، فإن التصنيع غالبا ما يقدم تكاليف أقل لكل قطعة على نطاق واسع. وفقاً تحليل الصناعة من شركة BA Forging ، يظهر مقارنة صب الصفائح أن أوقات دورة الصفائح لقطع فردية يمكن أن تكون سريعة بشكل ملحوظ بمجرد وضع الأدوات. قد تنتج دورة واحدة من صناعة الصقاق المكتملة في ثواني، في حين أن تحقيق نفس الهندسة من خلال المعالجة قد يستغرق ساعات.

عوامل التكلفة التي تحدد استثمارك الكلي تشمل:

- استثمار الأدوات الأولي: تبلغ تكلفة قوالب التزريق 5 إلى 20 ضعفًا من تكلفة قوالب البثق للتطبيقات المماثلة. ومع ذلك، غالبًا ما تدوم قوالب التزريق لفترة أطول عند الصيانة الجيدة، مما يُوزع هذه التكلفة على عدد أكبر من القطع.

- تكاليف المواد ومعدلات الهدر: يحقق البثق استخدامًا للمواد بنسبة 90-95٪ أو أكثر مقارنةً بـ 75-85٪ في التزريق. بالنسبة للسبائك باهظة الثمن، فإن هذا الفرق يؤثر بشكل كبير على إجمالي نفقات المواد. يمكن إعادة تدوير اللمعة الناتجة عن التزريق، ولكن عملية المعالجة الإضافية تضيف تكلفة.

- أوقات الدورة: يُنتج التزريق بالقالب المغلق أشكالًا معقدة في دورة واحدة أو بضع دورات ضغط فقط. أما البثق فهو عملية مستمرة، ما يجعله فعالًا للغاية في الإنتاج الطويل للملفات الشخصية المتماسكة.

- متطلبات العمليات الثانوية: عادةً ما يتطلب التزريق الساخن عمليات تشغيل ختامية أكثر من البثق. ويقلل كل من التزريق البارد والبثق الدقيق من العمليات الثانوية، لكن كلًا منهما يخدم إمكانات هندسية مختلفة.

إيجاد حجم الإنتاج الذي يصل إلى نقطة التعادل

إذًا، متى تُصبح استثمارات التزوير الأعلى في القوالب مجدية؟ تعتمد الإجابة على متطلبات الجزء الخاص بك، ولكن الحدود العامة تساعد في تحديد القرار.

بالنسبة لمعظم تطبيقات التزوير بالقوالب المغلقة، تبدأ الكميات الإنتاجية التي تتراوح بين 1,000 و5,000 وحدة في أن تكون من الناحية الاقتصادية معقولة عند مقارنة التكلفة الإجمالية للملكية مع التشغيل من قضبان خام. وعند 10,000 وحدة فأكثر، عادةً ما يحقق التزوير مزايا تكلفة واضحة للأجزاء ذات الهندسات الثلاثية الأبعاد المعقدة.

يحدث نقطة التعادل في البثق بشكل أسرع بكثير. وبفضل تكاليف قوالب أقل، يمكن أن تبرر الكميات الصغيرة مثل 500 إلى 1,000 قدم خطي من الشكل الهيكلي استخدام قوالب مخصصة. أما بالنسبة للأشكال القياسية التي تستخدم قوالب موجودة مسبقًا، فلا يوجد في الأساس حد أدنى للطلب يتجاوز متطلبات مناولة المواد.

اعتبارات زمن التنفيذ: يؤثر وقت تصنيع القوالب تأثيرًا كبيرًا على جدول المشروع. وتستغرق قوالب التزريق من 4 إلى 12 أسبوعًا للتصميم والتشغيل الحراري وفقًا لدرجة التعقيد. وعادةً ما تصل قوالب البثق خلال 2 إلى 4 أسابيع. وإذا كان الوقت اللازم للوصول إلى السوق أمرًا مهمًا، فإن البثق غالبًا ما يوفر إمكانية إنتاج أولية أسرع.

إطار اختيار العملية حسب الحجم:

- نموذج أولي إلى 500 وحدة: التشغيل أو البثق عادةً ما يكون الأكثر اقتصادية ما لم تتطلب الهندسة فوائد هيكل الحبة الناتج عن التزريق

- 500 إلى 5,000 وحدة: تقييم التكلفة الإجمالية بما في ذلك استهلاك الأدوات؛ يُفضل البثق للملامح، والتزريق للأشكال ثلاثية الأبعاد المعقدة ذات متطلبات القوة العالية

- 5,000 إلى 50,000 وحدة: يصبح التزريق أكثر تنافسية بشكل متزايد؛ حيث تنتشر تكاليف الأدوات على الكمية؛ وتتراكم المدخرات لكل وحدة

- 50,000 وحدة فأكثر: غالبًا ما يوفر التزريق أقل تكلفة إجمالية للهندسات المناسبة؛ وقد تُحسّن الأساليب الهجينة التي تجمع بين التزريق والصهر التطبيقات المحددة

تذكّر أن هذه العتبات تتغير بناءً على تعقيد الجزء، وتكاليف المواد، ومتطلبات العمليات الثانوية. فمثلاً تتحقق نقطة التعادل لغسالة مزورة بسيطة عند أحجام مختلفة عن ذراع تعليق معقدة. والمفتاح هو حساب التكلفة الإجمالية للملكية بما في ذلك القوالب، والمواد، والمعالجة، والتشطيب لتطبيقك الخاص.

بعد تحديد اعتبارات التكلفة، تكون مستعدًا لاستكشاف كيفية اتحاد هذه العوامل الاقتصادية مع المتطلبات التقنية عبر تطبيقات الصناعة المحددة.

تطبيقات الصناعة وحالات الاستخدام الواقعية

الآن بعد أن فهمت ديناميكيات التكلفة والاختلافات في الخصائص الميكانيكية، دعنا نرى كيف تُطبَّق هذه العوامل في قرارات التصنيع الفعلية. عندما يحدد المهندسون استخدام الألومنيوم المطوق لعنصر هيكل الهبوط أو يختارون النحاس المستخرج للمباني المعمارية، فإنهم يزنون المتطلبات التقنية مقابل القيود العملية.

تتضح الفروق بين التزريق والبثق أكثر ما يمكن عندما تُدرس التطبيقات الخاصة بكل صناعة. فقد طوّرت كل قطاع تفضيلات مبنية على عقود من بيانات الأداء، وتحليل حالات الفشل، والتحسين المستمر. ويُساعد فهم هذه الأنماط في اتخاذ قرارات مدروسة لمشاريعك الخاصة.

اختيار مكونات السيارات والطيران

فكّر فيما يحدث عندما يفشل ذراع تعليق أثناء القيادة بسرعة عالية على الطريق السريع، أو عندما يتشقق مفصل هيكل الهبوط أثناء الهبوط. هذه ليست سيناريوهات افتراضية — بل هي حالات فشل حقيقية تمثّل بالضبط الدوافع وراء اختيار المواد والعمليات في هذه الصناعات المرهقة.

التطبيقات السيارات: يمثل قطاع السيارات أحد أكبر المستهلكين للمكونات المزورة والمقطوعة بالبثق. تُستخدم الأذرع المعلقة ووصلات التوجيه ومحور العجلات بشكل سائد في عمليات التزوير لأن هذه المكونات تتعرض لأحمال معقدة متعددة الاتجاهات أثناء المناورة والفرملة وحالات التصادم. ويُنشئ اتجاه تدفق الحبيبات الناتج عن التزوير مسارات تعزيز طبيعية تتبع مناطق تركيز الإجهاد.

تُعدّ قضبان الدفع حالة دراسة مثيرة للاهتمام. فبينما قد تكون القضيب نفسها عبارة عن أنبوب مبثوق لتحسين الكفاءة الوزنية، فإن التجهيزات والوصلات الطرفية تكون عادة مزورة. يجمع هذا النهج الهجين بين كفاءة المواد التي يوفرها البثق في الجزء ذي المقطع العرضي الثابت، وبين مقاومة التعب الفائقة التي يوفرها التزوير عند نقاط الاتصال العالية الإجهاد.

متطلبات الطيران والفضاء: تطبيقات الفضاء الجوي تدفع كلا العمليتين إلى أقصى حدودهما. يُهيمن التزوير الألومنيومي في تركيبات الهياكل عالية القوة، ومكونات عربة الهبوط، ووصلات الجدار الفاصل حيث يكون الفشل كارثيًا. ومع ذلك، فإن عملية تصنيع البثق الألومنيومي تتفوق في صناعة العوارض الطولية، والدعامات الطولية، والقنوات الهيكلية التي تمتد على جسم الطائرة والأجنحة.

ما يجعل قطاع الطيران والفضاء مثيرًا للاهتمام هو متطلبات الوثائق الشديدة. فكلا المكونين، سواء المصنوع بالتزوير أو البثق، يتطلبان تتبع المواد بالكامل، وشهادة العملية، واختبارات غير تدميرية مكثفة. ويجب على منشآت التصنيع التي تستخدم عملية البثق والمتخصصة في قطاع الطيران والفضاء أن تحافظ على شهادة AS9100 وأن تُظهر خصائص معدنية متسقة عبر دفعات الإنتاج.

المعدات الصناعية والتطبيقات الهيكلية

إلى جانب النقل، تقدم الآلات الصناعية والبناء متطلبات مختلفة غالبًا ما تُرجّح كفة قدرات عملية البثق في تشكيل المقاطع.

المachinery الصناعية: تستخدم المعدات الثقيلة مكونات نحاسية مزورة لأجسام الصمامات، والتجهيزات الهيدروليكية، والمكونات التي تحتمل الضغط حيث تكون سلامة الإغلاق مهمة. تزيل عملية التزوير المسامية التي قد تُحدث مسارات تسرب تحت الضغط. في المقابل، توفر بثق النحاس حلاً اقتصاديًا لقضبان التوجيه، وحوامل المحامل، وأشرطة البلى حيث تُبسّط المقاطع المنتظمة عملية التصنيع.

البناء والهندسة المعمارية: تسيطر مقاطع النحاس والألومنيوم البمطورة على التطبيقات المعمارية. تعتمد إطارات النوافذ، وأنظمة الجدران الستارية، والتجهيزات الزخرفية على قدرة البثق على إنتاج مقاطع معقدة ومتسقة بطول كبير. كما أن السطح الممتاز الناتج مباشرة من البثق يقبل الأكسدة بشكل جميل، مما يوفر الجودة الجمالية التي تتطلبها هذه التطبيقات.

| الصناعة | تطبيقات التزوير النموذجية | التطبيقات النموذجية للبثق | أساس الاختيار |

|---|---|---|---|

| السيارات | ذراع التثبيت، عظام التوجيه، محور العجلة، عمود المرفق، قضبان التوصيل | هياكل الاصطدام، قضبان الحماية، قضبان منع دخول الأبواب، أنابيب مبادل الحرارة | التسخين للتحميل من اتجاهات متعددة والمكونات الحرجة من حيث التعب؛ البثق لهياكل امتصاص الطاقة والأقسام العرضية المتسقة |

| الفضاء | تجهيزات الهبوط، وصلات الجدار الفاصل، دعامات المحرك، تجهيزات جذور الأجنحة | عضادات جسم الطائرة، عوارض الأجنحة، قضبان مقاعد الطائرات، عوارض الأرضية | التسخين لنقاط الإجهاد المركزة والوصلات الحرجة من حيث السلامة؛ البثق للأعضاء الإنشائية الطويلة التي تتطلب خصائص متسقة |

| النفط والغاز | أجسام الصمامات، مكونات رأس البئر، وصلات سلسلة الحفر، الشفاه | أنابيب الحفر، الغلاف، الأنابيب، ملفات مبادل الحرارة | التسخين لاحتواء الضغط وسلامة الوصلات؛ البثق للمنتجات الأنبوبية ومسارات التدفق |

| البناء | مثبتات المرساة، الوصلات الإنشائية، مكونات الرافعات، معدات الرفع | إطارات النوافذ، عناصر الجدران الستارية، القنوات الإنشائية، الدرابزين | التسخين للوصلات الخاضعة لتحميل نقطي ومعدات الرفع المعتمدة؛ البثق للملامح المعمارية والأعضاء الإنشائية |

| المعدات الثقيلة | وصلات المسار، أسنان الدلو، نهايات الأسطوانات الهيدروليكية، قطع التروس الأولية | أنابيب الأسطوانات، القضبان التوجيهية، الذراع الهيكلية، شرائح التآكل | التسخين للحصول على مقاومة التآكل والأحمال الصدمية؛ البثق للحصول على أسطح ثقوب متسقة وأشكال هيكلية |

المناهج الهجينة للتصنيع

إليك ما تغفله معظم المصادر تمامًا: غالبًا ما تجمع الشركات المصنعة الأكثر تقدمًا بين عملية التزريق والصب، أو تستخدم إحدى العمليتين كشكل أولي لعملية أخرى. يُحقق هذا النهج الهجين فوائد من عدة طرق معًا.

أجزاء أولية مفرودة للسَّنْكِرِة: يبدأ بعض المصنّعين بكتلة أو ملف مفرود، ثم يقومون بتشكيله نهائياً بالسَّنْكِرة. حيث يُنتج الفرْد مادة أولية متسقة ذات تركيب حبيبي خاضع للتحكم، في حين تقوم السَّنْكِرة بتحسين البنية الحبيبية أكثر وتشكل الشكل الهندسي النهائي. يعمل هذا الأسلوب بشكل خاص جيدًا في مكونات مثل وصلات الطائرات، حيث يهم كل من جودة المادة الأساسية ومحاذاة الحبيبات النهائية.

إدخالات مسقورة في تجميعات مفرودة: غالبًا ما تجمع هياكل التصادم في السيارات بين مقاطع الألومنيوم المبثوقة ووصلات العقد المزورة. حيث توفر البثق منطقة سحق تمتص الطاقة، بينما تضمن العقد المزورة بقاء الهيكل متصلاً بالمركبة أثناء أحداث التصادم.

مزايا المعالجة المتسلسلة: من خلال فهم كلا العمليتين، يمكنك تحديد حلول هجينة لا يمكن لأي من العمليتين تحقيقها بمفردها. مثلًا، محور مزور مع عمود مبثوق يتم لحامهما معًا، يُنتج خصائص مُحسّنة في كل قسم مع تقليل التكلفة الإجمالية والوزن.

الاعتبارات البيئية والاستدامة

تؤثر الاستدامة بشكل متزايد على قرارات التصنيع، وتتميز عمليتا التزوير والبثق بملفات بيئية مختلفة تستحق النظر.

استهلاك الطاقة: تتطلب كلتا العمليتين طاقة كبيرة للتسخين والعمل الميكانيكي. فتستهلك عملية السبك الحراري طاقةً لتسخين الكتل ولتشغيل المكبس، في حين تتطلب البثق تسخين الكتل مسبقًا والطاقة الهيدروليكية. ومع ذلك، فإن كلا العمليتين أكثر كفاءة في استهلاك الطاقة مقارنةً بتصنيع أجزاء مماثلة من قضبان خام، لأنها تُعيد تشكيل المادة بدلاً من إزالتها.

كفاءة المادة: يمنح معدل استخدام المادة في عملية البثق، الذي يتراوح بين 90-95٪، هذه العملية ميزة مستدامة مقارنة بمعدل السبك الذي يتراوح بين 75-85٪. بالنسبة للمنظمات التي تتابع البصمة الكربونية لكل مكون، فإن هذا الفرق مهم. ومع ذلك، فإن الناتج الزائد من السبك قابل لإعادة التدوير بشكل كبير، وغالبًا ما يُعاد مباشرة إلى ورشة الصهر لإعادة المعالجة.

عمر المنتج الطويل: من منظور دورة الحياة، غالبًا ما تكون المكونات المزورة أطول عمرًا من بدائلها. إن مكون تعليق مزور يدوم طوال عمر السيارة الافتراضي يُعد نتيجة أكثر استدامة مقارنةً ببديل أخف يتطلب الاستبدال. ينبغي أن تُؤخذ هذه الميزة في المتانة بعين الاعتبار عند تقييم الأثر البيئي الكلي.

قابلية إعادة التدوير: كلا النوعين، المكونات المزورة والمقطوعة من الألومنيوم والصلب، قابلان لإعادة التدوير بالكامل في نهاية العمر الافتراضي. وتسهل درجة النقاء العالية للمواد الناتجة عن كلا العمليتين إعادة التدوير المغلقة دون تدهور كبير في الجودة.

بعد فهم تطبيقات هذه الصناعة والاعتبارات المتعلقة باستدامتها، تكون مستعدًا لتطبيق إطار عمل اتخاذ القرار المنظم على تحديات اختيار المكونات الخاصة بك.

إطار اختيار العملية لمشروعك

لقد استعرضت الفروق التقنية، وعوامل التكلفة، والتطبيقات الصناعية. والآن تأتي المسألة العملية: كيف تقرر فعليًا بين التزريق والتخصيب لمشروعك المحدد؟ إن اتخاذ القرار الخاطئ يؤدي إلى مكونات مصممة بشكل مفرط، أو تكاليف غير ضرورية، أو ما هو أسوأ من ذلك — فشل في الاستخدام العملي قد يضر بسمعتك ونتائجك المالية.

يُرشدك هذا الإطار التنظيمي للاتخاذ القرار خلال عملية التقييم خطوة بخطوة. سواء كنت تقوم بتحديد المواصفات للمكونات لأول مرة أو إعادة النظر في تصميم موجود، فإن هذه المعايير تساعدك على مواءمة إمكانات العمليات مع متطلباتك الفعلية.

مواءمة إمكانات العمليات مع متطلبات القطعة

فكّر في اختيار العملية كتمرين منهجي للحذف التدريجي. كل معيار يقلص خياراتك حتى يصبح الخيار الأمثل واضحًا. فيما يلي التسلسل المنطقي الذي يتبعه المهندسون ذوو الخبرة:

- حدّد متطلبات القوة والتعب ابدأ بشروط التحميل النهائية. ما هي القوى التي ستتعرض لها مكوناتك؟ هل الأحمال ثابتة، دورية، أم ناتجة عن تصادم؟ توفر عملية تزوير الألومنيوم مقاومة متفوقة للتآكل عندما تتعرض المكونات لأحمال دورية متعددة الاتجاهات — مثل أذرع التعليق أو المحاور المرساة. إذا كانت الأحمال الأساسية تتماشى مع محور واحد وتظل نسبيًا ثابتة، فقد توفر عملية بثق المعادن قوة كافية بتكلفة أقل. اسأل نفسك: هل سيخضع هذا الجزء لملايين دورات التحميل، أم إلى أحمال مستمرة بشكل رئيسي؟ هل يؤثر اتجاه تدفق الحبيبات بشكل كبير على خطر الفشل؟

- قم بتقييم التعقيد الهندسي: ارسم جزءك وافحص مقاطعه العرضية على طول المحاور المختلفة. هل يمكن وصف الشكل بأكمله بواسطة ملف تعريفي ثنائي الأبعاد واحد يتمسح على طول خط مستقيم؟ إذا كان الجواب نعم، فمن المرجح أن تكون عملية البثق قادرة على التعامل معه بكفاءة. هل يتطلب الجزء مقاطعًا عرضية متغيرة، أو فروعًا، أو نتوءات، أو تجاويف مغلقة؟ هذه السمات تدفعك نحو التزوير. وفقًا لـ التوجيهات الصناعية ، إذا كانت نموذجيتك تحتاج إلى أكثر من رسم تخطيطي لوصف شكلها، ففكر في عملية السبك. تتفوق عملية التصنيع بالبثق عندما تبقى الهندسة متسقة على طول جزء القطعة.

- قم بتقييم احتياجات حجم الإنتاج: تؤثر متطلبات الكمية السنوية الخاصة بك بشكل كبير على الجدوى الاقتصادية للعملية. بالنسبة للإنتاج أقل من 500 وحدة، غالبًا ما تكون تكاليف القوالب هي العامل المسيطر، مما يُرجّح خيار البثق بسبب استثماره المنخفض في القوالب أو حتى التشغيل من قضبان خام. بين 500 و5,000 وحدة، تصبح كلتا العمليتين قابلين للتطبيق حسب الشكل الهندسي. عند أكثر من 10,000 وحدة، تفوز عادةً عملية السبك بتكلفتها المنخفضة لكل قطعة بالنسبة للمكونات ثلاثية الأبعاد رغم الاستثمار الأعلى في القوالب.

- اخذ قيود المواد بعين الاعتبار: ليست كل المواد مناسبة بالتساوي لكلا العمليتين. تُفضَّل مكونات الفولاذ الصب دائمًا بسبب الضغوط الشديدة المطلوبة لبثق المعدن عبر قوالب فولاذية. ويتيح الألومنيوم مرونة في استخدام أي من العمليتين. وتجعل التحديات المتعلقة بمعالجة التيتانيوم عملية السبك أكثر تفضيلاً بوضوح. إذا كانت مواصفات المادة الخاصة بك محددة مسبقًا وفقًا لمتطلبات التطبيق، فقد تفرض عليك هذه القيود اختيار طريقة التصنيع المناسبة.

- حساب التكلفة الإجمالية لامتلاك الآلة: انظر إلى ما هو أبعد من سعر القطعة المذكور. اشمل تكلفة استهلاك القوالب، ومتطلبات التشغيل الثانوية، ومعدلات الهالك، وتكاليف الفحص، والمخاطر المحتملة المرتبطة بالضمان. قد يكلف مكون مسبوك أرخص ولكن يحتاج إلى تشغيل ختامي مكثف أكثر من بديل شبه جاهز. وبالمثل، قد يتجاوز ملف بُرْمَجي مُستخرَج يتطلب لحامًا وتجميعًا تكلفة مكوّن مسبوك واحد.

الأخطاء الشائعة وعواقبها

يساعد فهم الأمور الخاطئة على تجنّب نفس المزالق. فيما يلي أكثر الأخطاء شيوعًا التي ترتكبها الشركات عند الاختيار بين هاتين العمليتين:

اختيار البثق للمكونات الحرجة من حيث التعب: عندما يقلل المهندسون من شدة الأحمال الدورية، يمكن أن تفشل المكونات المبثوقة مبكرًا. توفر البنية الحبيبية المتوازية في البثق قوة على طول طول المقطع، ولكنها تقدم مقاومة أقل للتشققات عموديًا على اتجاه البثق. غالبًا ما تتطلب مكونات التعليق، والمحاور الدوارة تحت أحمال الانحناء، والأوعية تحت الضغط التي تحتوي على تركيزات إجهاد، المحاذاة الحبيبية متعددة الاتجاهات الناتجة عن السبك.

المبالغة في تحديد مواصفات السبك عندما تكفي المقاطع: سبك كل مكون بغض النظر عن المتطلبات يؤدي إلى هدر المال وزيادة فترات التسليم. نادرًا ما تحتاج العناصر الهيكلية البسيطة، وقضبان التوجيه، وأقسام الإطار إلى الخصائص المتميزة للسبك. وغالبًا ما ينجم هذا الخطأ عن ثقافات هندسية محافظة تعتمد بشكل تلقائي الخيار «الأقوى» دون تحليل التكلفة مقابل الفائدة.

تجاهل تكاليف العمليات الثانوية: إن مقارنة بين التزريق والسبك تأخذ بعين الاعتبار فقط تكلفة القطعة الأولية تغفل نفقات حاسمة. غالبًا ما تتطلب المكونات المسننة على الساخن عمليات تشطيب آلية أكثر من المقاطع الناتجة عن البثق. إذا كانت تحملاتك تتطلب عمليات كثيرة باستخدام التحكم العددي بالحاسوب (CNC)، فإن صورة التكلفة الإجمالية تتغير بشكل كبير. يجب دائمًا طلب عروض أسعار كاملة تشمل جميع العمليات حتى المواصفات النهائية للرسم.

الاختيار بناءً على الموردين المعروفين: غالبًا ما تختار الشركات العمليات استنادًا إلى علاقات الموردين الحالية بدلاً من الأمثلية التقنية. قد يقوم مورد التزريق الحالي بتقديم عرض سعر لكل طلبية كقطع مزدلفة حتى عندما يكون البثق خيارًا أكثر منطقية. قد تحقق الأساليب الهجينة أو العمليات البديلة نتائج أفضل، ولكنك لن تعرف أبدًا ما لم تستكشف خارج قاعدة مورديك الحالية.

عندما لا يكون أي من العمليتين هو الخيار الأمثل

ها هي نقطة لا تخبرك بها العديد من المصادر: في بعض الأحيان لا يكون أي من التزريق أو البثق هو الخيار الأفضل لك. إن التعرف على هذه الحالات يوفر عليك إجبار مسمار مربع في ثقب دائري.

فكر في الصب عندما:

- تشمل هندستك ممرات داخلية، أو تجاويف سفلية، أو أشكال معقدة للغاية لا يمكن لإزميل التزوير أو إزميل البثق إنتاجها

- تكون أحجام الإنتاج منخفضة جدًا (أقل من 100 وحدة) ولا يمكن تبرير استثمار الأدوات الخاصة بالتسخين

- يُقبل وجود مسامية سطحية وانخفاض الخصائص الميكانيكية في تطبيقك

- تحتاج إلى دمج مكونات متعددة في صب واحد لتقليل عمليات التجميع

فكر في التشغيل من قضيب خام عندما:

- تكون الكمية منخفضة جدًا (نموذج أولي إلى 50 وحدة) وأي استثمار في أدوات غير عملي

- من المتوقع حدوث تكرارات في التصميم، مما يجعل الأدوات الثابتة مست premature

- يمكن تشغيل هندسة القطعة بكفاءة من قضبان قياسية، أو لوحات، أو مواد بثق جاهزة

- الوقت اللازم للتسليم أمر بالغ الأهمية ولا يمكنك الانتظار لتصنيع القوالب

اعتبر التصنيع الإضافي عندما:

- تكون الهندسية مستحيلة بأي عملية تشكيل تقليدية

- تُطلب هياكل شبكية داخلية أو أشكال مُحسّنة طوبولوجياً

- تكون الكمية منخفضة جداً وتكاليف المواد مقبولة

- يكون التكرار السريع والتحقق من التصميم أكثر أهمية من الجدوى الاقتصادية لكل جزء

إن العملية التصنيعية المثلى هي التي تحقق الأداء المطلوب بأدنى تكلفة إجمالية للملكية — وليس بالضرورة العملية ذات السعر القطعي الأقل أو الخواص الميكانيكية الأكثر إثارة للإعجاب.

من خلال العمل المنظم عبر معايير القرار هذه، ستتمكن من تحديد العملية المناسبة لمتطلباتك الخاصة بدلاً من الاعتماد على افتراضات أو تفضيلات الموردين. وبعد وضع إطار اختيار العملية، فإن الخطوة النهائية هي الشراكة مع مصنّع يمكنه تنفيذ النهج الذي اخترته بجودة وموثوقية ثابتتين.

اختيار الشريك المُصنّع المناسب

لقد حددت متطلبات القوة الخاصة بك، وقيّمت التعقيد الهندسي، واخترت بين التزوير والبثق. ولكن إليك الحقيقة: حتى اختيار العملية المثالية قد يفشل إذا لم يتمكن شريك التصنيع من التنفيذ بشكل متسق. ما قيمة القطعة المُزَوَّرة إذا تم إنتاجها دون ضوابط جودة مناسبة؟ وما قيمة الألومنيوم المزور إذا كان المورد يفتقر إلى الشهادات التي تتطلبها صناعتك؟

اختيار مصنّع مؤهل يتعدى مجرد مقارنة العروض السعرية. فأنت بحاجة إلى شركاء تتماشى أنظمتهم للجودة وشهاداتهم وقدراتهم مع متطلبات تطبيقك. دعونا نستعرض كيف يمكن تقييم الموردين المحتملين وتبسيط سلسلة توريد تشكيل المعادن لديك.

معايير الشهادات التي تضمن موثوقية المكونات

تُعد الشهادات دليلاً موثقًا على أن المورد يحافظ على معايير عالمية معترف بها في الإنتاج والمواد والإدارة. وفقًا لـ البحث الصناعي حول تقييم موردي التزوير ، هذه الشهادات ضرورية لقطاعات تشمل الفضاء الجوي، والسيارات، والدفاع، والطاقة. بدون الشهادة المناسبة، فإنك ببساطة تعتمد على ادعاءات الموردين دون التحقق المستقل.

ISO 9001 - الأساس في الجودة: تُظهر هذه الشهادة وجود نظام إداري منهجي للجودة يغطي التوثيق، والتدريب، وردود فعل العملاء، والتحسين المستمر. وعلى الرغم من أن ISO 9001 لا تحدد معايير تقنية خاصة بالتشكيل، إلا أنها توفر الهيكل التنظيمي الذي يدعم جميع الشهادات المتخصصة. يجب أن يكون أي مورد جاد في مجال التشكيل أو البثق حاصلاً على شهادة ISO 9001 سارية المفعول كحد أدنى.

IATF 16949 - متطلبات صناعة السيارات: إذا كنت تشتري مكونات مزورة أو مشكلة بالضغط لتطبيقات السيارات، فإن شهادة IATF 16949 أمر لا غنى عنه. تم إعداد هذه المواصفة من قبل الفريق الدولي المعني بمهام الصناعة автомобильية، وتعتمد على ISO 9001 مع ضوابط أكثر صرامة ومصممة خصيصًا لسلاسل التوريد في قطاع السيارات. وتشمل المجالات الرئيسية التركيز على التخطيط المتقدم لجودة المنتج، وإجراءات اعتماد قطع الإنتاج، ومنع العيوب بدلاً من اكتشافها. ولا تعتمد العديد من الشركات المصنعة الأصلية للسيارات الموردين دون الحصول على هذه الشهادة.

AS9100 - الامتثال لقطاع الطيران والفضاء: بالنسبة للتطبيقات الجوية حيث يمكن أن يؤدي عيب واحد إلى فشل كارثي، تعد شهادة AS9100 أمرًا ضروريًا. فهي توسع نطاق ISO 9001 بإضافة مواصفات فريدة خاصة بقطاع الطيران والفضاء تتعلق بإدارة المخاطر، والتحكم في التصميم، والتتبع الكامل للمنتج. وتشير هذه الشهادة إلى أن عمليات المورد تلبي أنظمة ضمان الجودة الأكثر تطلبًا في هذا القطاع.

اعتمادية نادكاب (Nadcap): تطلب شركات التصنيع الرئيسية في مجال الطيران والدفاع الحاصلة على اعتماد Nadcap من الموردين الذين يقومون بعمليات خاصة مثل المعالجة الحرارية، أو الفحص غير الإتلافي، أو التحليل المعدني. ويُظهر المورد الحاصل على اعتماد Nadcap اتساقًا عالمي المستوى في العمليات. ويتضمن هذا الاعتماد عمليات تدقيق صارمة من جهة خارجية تتجاوز متطلبات الشهادة القياسية.

شهادات إضافية يجب أخذها بعين الاعتبار:

- ISO 14001: شهادة إدارة البيئة تُظهر تحكمًا استباقيًا في الأثر البيئي – وهي أمرٌ يكتسب أهمية متزايدة في سلاسل التوريد التي تركز على البيئة والمجتمع والحوكمة (ESG)

- ISO 45001: شهادة الصحة والسلامة المهنية التي تدل على إدارة منهجية للمخاطر في بيئات التزوير عالية الخطورة

- ISO/IEC 17025: اعتماد مختبرات يضمن اختبارات موثوقة وقابلة للتتبع لمقاومة الشد، والصلابة، وتحليل البنية المجهرية

- شهادة PED: مطلوبة للمكونات المستخدمة في تجهيزات الضغط داخل الاتحاد الأوروبي

عند تقييم الموردين، اطلب نسخًا من الشهادات الحالية وتحقق من أن نطاقها يشمل العمليات والمواد ذات الصلة بتطبيقك. فقد لا يكون المورد الذي يحمل شهادة لبثق الألومنيوم حاصلًا على شهادة لعمليات تزوير الصلب.

تبسيط سلسلة توريد تشكيل المعادن

إلى جانب الشهادات، فإن العوامل العملية في سلسلة التوريد تحدد ما إذا كانت شراكتك التصنيعية ستنجح. ففترات التسليم، والموقع الجغرافي، وقدرات قوالب التزوير تؤثر جميعها على قدرتك على الوفاء بجداول الإنتاج والاستجابة لمتطلبات السوق.

فترة التسليم من النموذج الأولي إلى الإنتاج: تمثل المرحلة الانتقالية من النموذج الأولي إلى الإنتاج نقطة ضعف حرجة في العديد من سلاسل التوريد. وفقًا لأبحاث التصنيع، يمكن أن يتراوح توسيع إنتاج التزوير من عدة أشهر إلى أكثر من عام، حسب تعقيد المنتج والموارد المتاحة. عادةً ما تُحقق الموردون الذين يمتلكون قدرات داخلية في تصميم القوالب وتصنيعها أوقات تسليم أسرع مقارنةً بأولئك الذين يستعينون بمصادر خارجية لتوفير الأدوات.

على سبيل المثال, شاويي (نينغبو) تقنية المعادن يُظهر كيف تُسرّع القدرات المتكاملة الجداول الزمنية. مع شهادة IATF 16949 والهندسة الداخلية، فإنهم يقدمون بروتotypes سريعة في غضون 10 أيام فقط، مع الحفاظ على الطاقة اللازمة للإنتاج الضخم عالي الحجم لمكونات السيارات مثل أذرع التعليق ومحاور الدفع. ويُعالج هذا المزيج من السرعة والقابلية للتوسعة نقطة ألم شائعة، حيث يتفوق الموردون إما في النماذج الأولية أو في الإنتاج، لكنهم يواجهون صعوبات في ربط الجانبين بكفاءة.

الاعتبارات الجغرافية لسلاسل التوريد العالمية: الموقع مهم أكثر مما يدركه العديد من فرق التوريد. فالقرب من الموانئ البحرية الرئيسية يقلل من أوقات النقل وتكاليف الشحن للعملاء الدوليين. ويمكن للموردين الموجودين بالقرب من مراكز لوجستية راسخة أن يقدموا جداول توصيل أكثر تنافسية واستجابة أفضل للطلبات العاجلة.

إن الموقع الاستراتيجي القريب من ميناء نينغبو، على سبيل المثال، يتيح الوصول إلى واحد من أكثر موانئ الحاويات ازدحامًا في العالم مع شبكات شحن واسعة إلى أمريكا الشمالية وأوروبا وجميع أنحاء آسيا. وينعكس هذا التفوق الجغرافي على شكل فوائد ملموسة: أوقات تسليم أقصر، وتكاليف شحن أقل، وخيارات أكثر مرونة في الجدولة بالنسبة للشركات المصنعة العالمية.

قدرات قوالب التشكيل بالضغط والصيانة: تؤثر جودة القالب بشكل مباشر على جودة القطع وثبات الإنتاج. يجب تقييم ما إذا كان الموردون المحتملون يمتلكون قدرات داخلية في تصميم قوالب التشكيل، والتشغيل، والمعالجة الحرارية. أما الموردون الذين يعتمدون على مصادر خارجية لأدوات الإنتاج، فإنهم يواجهون أوقات انتظار أطول لإصلاح أو تعديل القوالب. وفقًا لـ بحث في الصب المخصص ، يمكن للمصنّعين الذين يمتلكون فرق تصميم داخلية أن يقدموا مساعدة قيّمة في تحسين التصاميم من حيث إمكانية التصنيع والأداء.

ضمان الجودة ما وراء الشهادات: تُحدد الشهادات الحد الأدنى من المعايير، ولكن أفضل الموردين يتخطونها. ابحث عن خدمات شاملة للاختبار والتفتيش تشمل:

- الاختبارات غير التدميرية (الموجات فوق الصوتية، الجسيمات المغناطيسية، السائل المخترق)

- التحقق من الخصائص الميكانيكية (اختبار الشد، الصلابة، الصدمات)

- فحص الأبعاد باستخدام تقنيات قياس الإحداثيات (CMM)

- التحليل المعدني وتقييم بنية الحبيبات

- التحكم الإحصائي في العمليات لمراقبة الإنتاج المستمر

تقييم سعة المورد وخبرته: يلعب خبرة مصنّع المطروقات دورًا كبيرًا في جودة المنتج النهائي. يجب مراعاة سجله في التعامل مع مواد تشبه موادك، وكميات الإنتاج المتوافقة مع متطلباتك، وتوفر الدعم الهندسي. يمكن للمصنّعين الذين يقدمون خدمات تحسين التصميم مساعدتك في تحقيق نتائج أفضل مقارنةً بالتنفيذ البسيط لمخططاتك الحالية.

يُعد اختيار العملية المناسبة بالشراكة مع شركات تصنيع مؤهلة الخطوة الأخيرة في هذا اللغز. فحتى أفضل القرارات الهندسية تفشل دون وجود موردين قادرين على التنفيذ بشكل متسق، والتوسع بكفاءة، والتسليم عالميًا.

سواء كنت تستكشف عناصر النحاس المخرطة للتطبيقات المعمارية أو تحدد ملفات البلاستيك المخرطة لمعدات صناعية، فإن مبادئ تقييم الشريك تبقى واحدة. تحقق من أن الشهادات تتوافق مع متطلبات قطاعك. قيّم القدرة على أوقات التسليم بدءًا من النموذج الأولي وحتى الإنتاج. قدّر الموقع الجغرافي وفقًا لاحتياجات سلسلة التوريد الخاصة بك. وتأكد دائمًا من أن أنظمة الجودة تمتد لما هو أبعد من الأوراق إلى الممارسات الفعلية في أرضية المصنع.

من خلال الجمع بين إطار اختيار العمليات الوارد في هذا الدليل والتأهيل الصارم للموردين، ستتمكن من توريد مكونات المعادن المشكلة التي توفر الأداء والموثوقية والقيمة التي تتطلبها تطبيقاتك.

الأسئلة الشائعة حول التزريق مقابل البثق

1. ما الفرق بين التزريق والبثق؟

تستخدم عملية التزريق قوى ضغط من المطارق أو المكابس لإعادة تشكيل سبائك المعادن ثلاثية الأبعاد، مما يُنتج هياكل حبيبية محاذاة تمنح قوة متفوّقة. أما البثق فيدفع المعدن المسخّن عبر قالب على شكل معين لإنتاج مقاطع مستمرة ذات مقاطع عرضية متسقة. ويُنتج التزريق منتجات نهائية الشكل تتمتع بقوة في اتجاهات متعددة، في حين يُنتج البثق مقاطعًا شبه نهائية مثالية للأنابيب والساقوط والأعضاء الإنشائية التي تتوزع فيها الأحمال وفق طول المقطع.

ما هي الأنواع الأربع للتسخين؟

الأنواع الأربعة الرئيسية للتزريق هي: التزريق بالقالب المفتوح (ويستخدم قوالب مسطحة لا تحصر القطعة المراد تشكيلها)، والتزريق بالقالب المغلق (ويستخدم قوالب مسبقة الشكل تحاصر المعدن تمامًا)، والتزريق بالقوالب المنقوشة (وهو نوع فرعي من التزريق بالقالب المغلق ويستخدم انطباعات مصنوعة بدقة لتكوين أشكال معقدة)، والتزريق البارد (الذي يُجرى عند درجة حرارة الغرفة لتحقيق تسامحات أدق ونهاية سطحية أفضل). ويُخدم كل نوع تطبيقات مختلفة حسب تعقيد القطعة ومتطلبات الكمية والحاجات إلى الخصائص الميكانيكية.

3. ما هي عيوب الصلب المُصنع؟

تتميز مكونات الفولاذ المطوق بعدة قيود: تكاليف أعلى للأدوات (من 10,000 إلى أكثر من 100,000 دولار للقوالب)، وتحكم محدود في البنية المجهرية مقارنة بغيرها من العمليات، وحاجة أكبر إلى التشغيل الثانوي الذي يزيد التكلفة ووقت الإنجاز، وعدم القدرة على إنتاج محامل مسامية أو أجزاء متعددة المعادن، وصعوبة تصنيع أجزاء صغيرة أو ذات تفاصيل دقيقة دون الحاجة إلى تشغيل إضافي. كما أن التزوية الساخنة تُنتج أكسدة سطحية تتطلب تنظيفًا أو تشغيلًا نهائيًا.

4. كيف تختلف البثق عن الدرفلة والتزوية؟

تُجبر عملية البثق المعدن عبر فتحة القالب لإنشاء مقاطع عرضية موحدة، في حين تستخدم الدرفلة أسطوانات دوارة لتقليل السماكة أو تشكيل المادة. أما التزريق فيُطبّق قوة ضغط من عدة اتجاهات لإعادة تشكيل المعدن إلى أشكال ثلاثية الأبعاد. وتتفوق عملية البثق في إنتاج المقاطع المجوفة والمقاطع المعقدة ثنائية الأبعاد؛ ويُحقِّق التزريق مقاومة فائقة للتآكل بفضل محاذاة تدفق الحبيبات؛ بينما تُنتج عملية الدرفلة المنتجات المسطحة أو الأشكال البسيطة بكفاءة وكميات كبيرة.

5. متى ينبغي أن أختار التزريق بدلًا من البثق لمشروعي؟

اختر التزريق عندما يتعرض مكونك لأحمال دورية متعددة الاتجاهات، أو يحتاج إلى أقصى مقاومة للتآكل، أو يتطلب هندسة ثلاثية الأبعاد معقدة بأقسام عرضية متغيرة، أو يشترط نسبة أعلى قوة إلى وزن. عادةً ما تتطلب أذرع تعليق السيارات والتجهيزات الجوية وعمود المرفق التزريق. أما بالنسبة للمقاطع المنتظمة أو المقاطع المجوفة أو التطبيقات التي تكون فيها الأحمال متوازية مع محور واحد فقط، فإن البثق غالبًا ما يوفر أداءً كافيًا بتكلفة أقل للأدوات.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —