لماذا تتفوق فوائد العجلات المزورة المخصصة على الأجزاء المصوبة

فهم مفصل التوجيه ودوره في أداء المركبة

هل سبق أن تساءلت عن السبب الذي يجعل مركبتك تستجيب بدقة عند تحريك عجلة القيادة؟ الجواب يكمن في مكوّن حيوي غالبًا ما يتم تجاهله: وهو مفصل التوجيه. إن فهم ما هو مفصل التوجيه وكيف يعمل أمر ضروري لأي شخص متورط في هندسة السيارات أو المشتريات أو تحسين أداء المركبات.

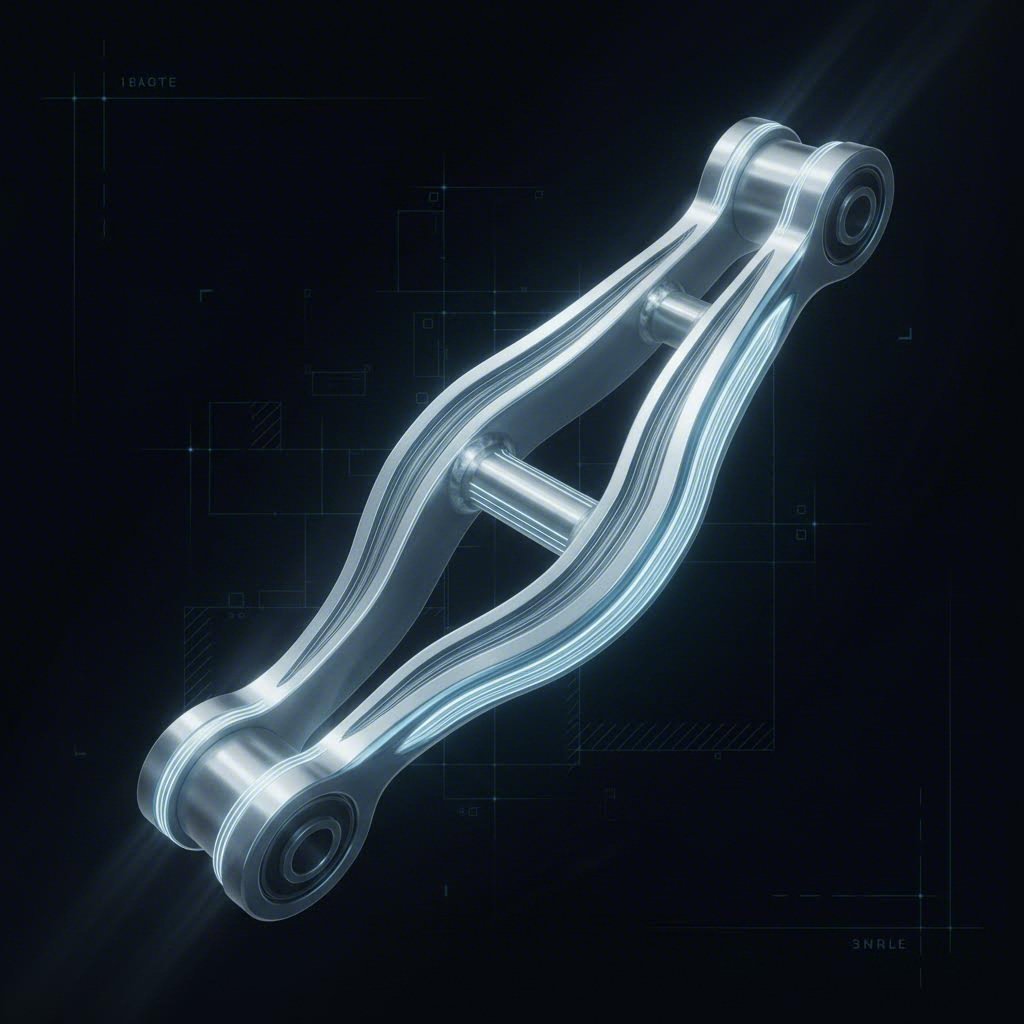

باختصار، مفصل التوجيه هو المحور المركزي الذي يربط مجموعة العجلات بنظامي التعليق والتوجيه معًا. وفقًا لـ ويكيبيديا ، في نظام تعليق السيارات، فإن مفصل التوجيه أو العمود الرئيسي هو الجزء الذي يحتوي على محور العجلة أو جسم الدوران، ويتصل بمكونات التعليق والتوجيه. يمكنك اعتباره نقطة الالتقاء الحيوية التي تتقاطع فيها أنظمة متعددة للمركبة وتعمل معًا بسلاسة.

الكاحل التوجيهي كنقطة الاتصال الحرجة في مركبتك

إذًا، ما المقصود بالكاحل في السيارة من الناحية العملية؟ تخيل أنك تقف عند تقاطع مزدحم تلتقي فيه عدة طرق. يُعد الكاحل التوجيهي يخدم غرضًا مشابهًا في هيكل سيارتك. فهو يعمل كنقطة التقاء عجلة السيارة ومكونات التعليق وآلية التوجيه، جميعها تتصل معًا لضمان تشغيل سلس وخاضع للسيطرة.

يتمركز الكاحل التوجيهي عادةً في نظام التعليق الأمامي، على الرغم من أن كواحل التوجيه الخلفية شائعة أيضًا في السيارات الحديثة. ويجب أن يتحمل هذا المكون قوى هائلة مع الحفاظ على المحاذاة الدقيقة والسماح بالحركة المنضبطة. ففي كل مرة تقوم فيها بالانعطاف، أو تصطدم بحفرة، أو بالفرملة الشديدة، يمتص الكاحل التوجيهي هذه القوى وينقلها عبر الهيكل.

كيف تمكّن الكواحل التوجيهية من التحكم الدقيق بالعجلات

ما الهدف من تصميم عجلة السيارة (الكاحل)؟ وظيفتها الأساسية هي توجيه حركة العجلة عند تحويل عجلة القيادة، وفي الوقت نفسه دعم وزن المركبة وإدارة حركة التعليق. يجعل هذا الدور المزدوج من عجلة التوجيه أحد أكثر المكونات إجهادًا في هيكل المركبة السفلي.

إن فهم ما يتصل بعجلة التوجيه يساعد على توضيح سبب أهمية هذا المكون. فيما يلي المكونات الرئيسية للتعليق التي تتصل بهذه الوحدة المركزية:

- محور العجلة أو العمود الدوار: تُثبت هنا مجموعة العجلة والإطارات، حيث تدور مع الحفاظ على مستوى مستقر من الحركة بفضل الكاحل وتجميعة التعليق

- الذراعان العلوي والسفلي للتحكم: تتصل هذه الأذرع بالجزء العلوي والسفلي من الكاحل، وتحكم في حركة العجلة الرأسية أثناء حركة التعليق

- قضبان التوصيل: متصلة بذراع بارز من الكاحل، وتنقل هذه الأذرع إدخال التوجيه من صندوق التوجيه لتدوير مجموعة العجلة

- نقاط تثبيت مكابح القابض: تتيح أسطح التثبيت المدمجة توصيل نظام الفرامل بشكل آمن

- المفاصل الكروية: تمكّن هذه الاتصالات الدوارة المِسمار من الدوران لتوجيه العجلات مع استيعاب حركة التعليق

- bearings العجلات: الموجودة داخل المِسمار أو المثبتة عليه، تسمح هذه العناصر بدوران العجلة بسلاسة تحت الأحمال

يجب أن تحافظ كل نقطة اتصال من هذه النقاط على المحاذاة الدقيقة والسلامة الهيكلية تحت ظروف قاسية. ولهذا السبب بالضبط تكتسب الطريقة المستخدمة في تصنيع مسامير التوجيه أهمية كبيرة. وعندما تدرك عدد الأنظمة الحرجة التي تعتمد على هذا المكون الوحيد، تصبح فوائد مسامير التوجيه المطروقة حسب الطلب واضحة: فهي توفر قوة فائقة، ودقة في الأبعاد، ومقاومة أفضل للتآكل، ما ينعكس مباشرةً على سلامة المركبات وأدائها الأفضل

مقارنة بين مسامير التوجيه المطروقة والمسبوكة والمُصَنَّعة آليًا

الآن بعد أن فهمت ما يتصل بالعجلة التوجيهية ولماذا هي مهمة جدًا، قد تتساءل: هل يُحدث حقًا فرقًا في طريقة تصنيع هذا المكون؟ الجواب المختصر هو نعم بالتأكيد. إن طريقة التصنيع التي تختارها تؤثر بشكل مباشر على أداء العجلة المرجانية تحت الإجهادات الشديدة الناتجة عن القيادة في ظروف العالم الحقيقي. دعونا نحلل الفروق التقنية بين عمليات السبك، الصب، والقطع حتى تتمكن من اتخاذ قرارات مدروسة لتطبيقك الخاص.

أنماط تدفق الحبيبات والفروق في المتانة الهيكلية

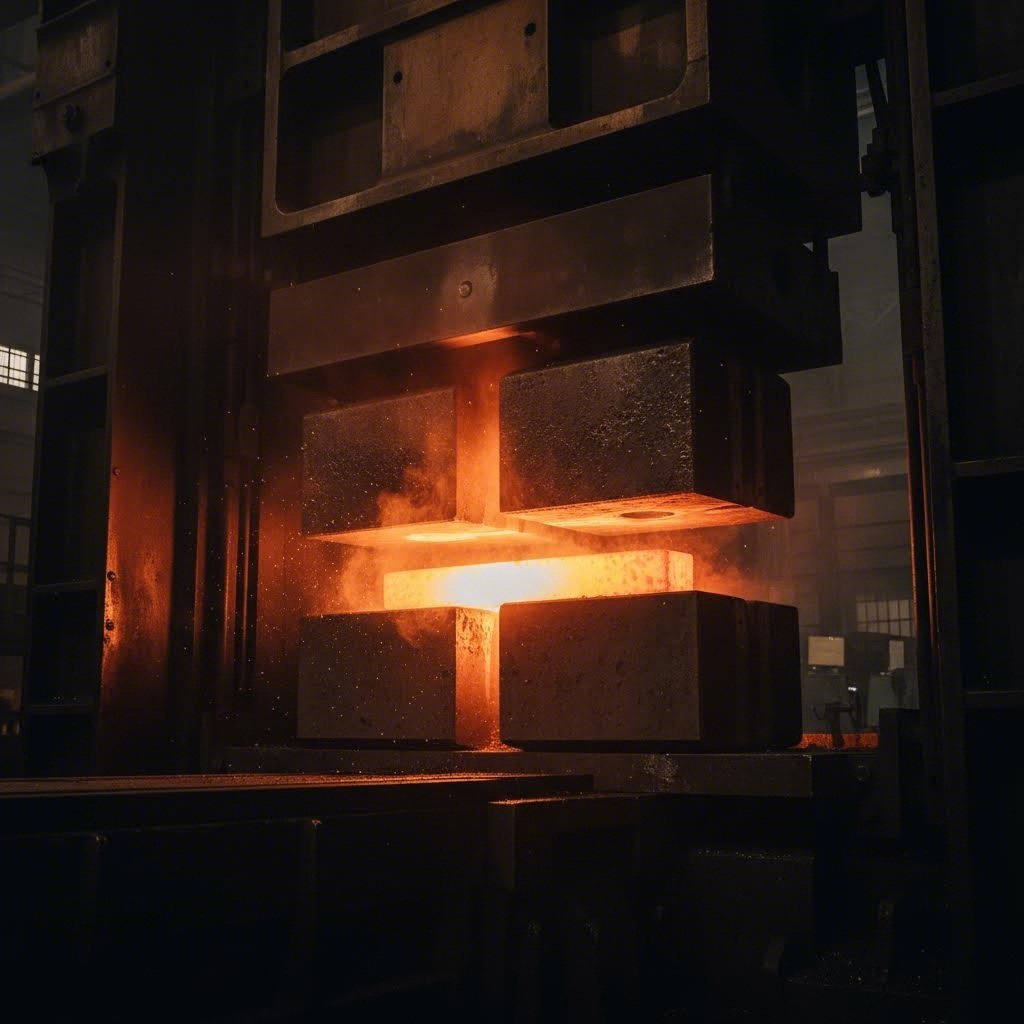

تخيل البنية الداخلية للمعدن كحبوب صغيرة مرصوصة معًا. عندما تقوم بسَبك عجلة السيارة، يحدث شيء مذهل: تلك الحبوب تمتد وتتراصف وفق شكل المكون. وفقًا لـ HTC Forge فإن تدفق الحبيبات يتبع منحنيات وانحناءات القطعة، مشكّلًا مسارًا سلسًا خلال المعدن يزيد بشكل كبير من القوة ويساعد على منع انتشار الشقوق.

لماذا يهم هذا بالنسبة لتطبيقات توجيه المفصل (النكل)؟ إن مفصل التوجيه الخاص بك يتعرض لإجهاد متعدد المحاور، مما يعني أن القوى تأتي من اتجاهات متعددة في الوقت نفسه. عندما تنعطف بسرعة، يتحمل المفصل أحمالاً جانبية. وعند الفرملة، تهيمن القوى الطولية. وعند صدم حفرة في الطريق؟ فهذه تكون قوة صدمة مفاجئة. إن البنية المحاذية للحبيبات في المكونات المزروقة تُنشئ مسارات طبيعية لتوزيع هذه الإجهادات المختلفة بكفاءة.

تحكي الأجزاء المسبوكة قصة مختلفة. أثناء عملية الصب، يبرد المعدن المنصهر بشكل غير متساوٍ، ما يؤدي إلى نمو الحبيبات في اتجاهات وأحجام عشوائية. وتلتقي نهايات هذه الحبيبات عند زوايا حادة، مُشكّلة نقاط ضعف محتملة يمكن أن تبدأ عندها الشقوق تحت إجهاد عالٍ. كما تمثل الأجزاء المصنعة تحديًا آخر: حيث أن عملية القطع تُفسد في الواقع البنية الحبيبية الموجودة، وتقاطع تلك المسارات الحبيبية المستمرة المفيدة التي يُنشئها الزرع.

لماذا تحدد طريقة التصنيع القدرة على تحمل الأحمال

تُترجم الاختلافات في بنية الحبوب مباشرةً إلى مزايا أداء قابلة للقياس. تُظهر الأبحاث من مصادر الصناعة أن المكونات المُصرَّفة توفر قوة شد أعلى بنسبة 26٪ تقريبًا، وقوة إجهاد أعلى بنسبة 37٪، ومقاومة خضوع أعلى بنسبة 44٪ مقارنة بالبدائل المسبوكة أو المشغولة. بالنسبة لتجميع عمود المحور والكاحل الذي يجب أن يعمل بموثوقية على مدى مئات الآلاف من الأميال، فإن هذه ليست مجرد أرقام على الورق. بل تمثل الفارق بين مكوّن يدوم ومكوّن يفشل قبل أوانه.

كما يُزيل عملية التصنيع بالطرق العيوب الداخلية التي تعاني منها المكونات المسبوكة. ووفقاً لشركة Queen City Forging، فإن التزريق يضغط المادة، ما يُغلق أي فراغات داخلية أو تجاويف، ويعزز بنية مادة أكثر انتظاماً. وغالباً ما تحتوي مفاصل التوجيه المسبوكة على مسامية تتراوح بين 2-5٪، إلى جانب عيوب الانكماش والجيوب الغازية. وتؤدي هذه العيوب الخفية دور مراكز تركيز الإجهادات التي يمكن أن تُسبب فشلاً كارثياً عند التحميل.

عندما تكون الدقة مهمة، فإن مكونات المكبس المطروقة للسيارات تتفوق. حيث يحقق الصب بالطرق دقة أبعاد بحدود ±0.05-0.1 مم، مما يستوفي المواصفات الضيقة المطلوبة لمكونات نظام التعليق الحرجة. تضمن هذه الدقة تركيبًا مناسبًا مع الأجزاء المتصلة مثل أذرع التحكم، قضبان التوصيل، ومحامل العجلات دون الحاجة إلى عمليات تصنيع ثانوية موسعة.

| المعايير | أذرع التوجيه المطروقة | أذرع التوجيه المصبوغة | أذرع التوجيه المشغولة |

|---|---|---|---|

| قوة الشد | حوالي 26٪ أعلى من الأنواع المصبوبة/المشغولة؛ تتحمل قوى سحب أكبر | متوسطة؛ تضعفها العيوب الداخلية والمسامية | تعتمد على المادة الأولية؛ لا تحسين من العملية نفسها |

| مقاومة التعب | حوالي 37٪ أعلى؛ تصل عمرها الافتراضي إلى 6 أضعاف تحت إجهاد متكرر | أقل؛ تبدأ العيوب في تكوين شقوق إعياء بشكل أسرع | أقل؛ تقطع الحدود الحبيبية خطوطًا لتجمع الإجهادات |

| خصائص الوزن | نسبة قوة إلى وزن مُحسّنة؛ تصميمات أخف ممكنة دون التضحية بالأداء | غالبًا ما تكون أكثر وزنًا لتعويض انخفاض قوة المادة | الوزن يعتمد على التصميم؛ هدر في المادة أثناء الإنتاج |

| استمرارية هيكل الحبيبات | تدفق حبيبي مستمر يتماشى مع ملامح المكون | اتجاه حبيبي عشوائي؛ تنتهي الحبيبات عند زوايا حادة | يتم قطع هيكل الحبيبات من خلال عمليات التشغيل الآلي |

| قدرات التحمل | ±0.05-0.1 مم باستخدام الصب الدقيق؛ دقة أبعاد ممتازة | دقة أبعاد أقل؛ غالبًا ما يتطلب تشغيلًا ثانويًا | أعلى دقة يمكن تحقيقها؛ تحملات ضيقة قياسية |

| العيوب الداخلية | تم القضاء عليها أو تقليلها؛ هيكل كثيف ومتجانس | المسامية الشائعة (2-5%)، الانكماش، جيوب الغاز | تبقى العيوب الناتجة عن المادة الأصلية دون تغيير |

| التطبيقات النموذجية | المركبات عالية الأداء، رياضة السيارات، الاستخدامات التجارية الثقيلة، التطبيقات الحرجة من حيث السلامة | المركبات القياسية للركاب، التطبيقات الحساسة من حيث التكلفة، الهندسات المعقدة | النماذج الأولية، الأجزاء المخصصة ذات الإنتاج المنخفض، متطلبات التحمل الضيقة للغاية |

بالنظر إلى هذا المقارنة، يمكنك أن ترى لماذا تمتد فوائد المفاصل المزورة حسب الطلب لما هو أبعد من مجرد أرقام القوة. إن مزيج البنية الحبيبية المحاذية، والقضاء على العيوب الداخلية، والتحكم الدقيق في الأبعاد يُنتج مكونات تعمل بموثوقية تحت الظروف القاسية التي تواجهها المفاصل يوميًا. عندما لا يكون الفشل خيارًا، خاصة في نقاط التثبيت عالية الإجهاد التي تربط مكونات نظام التعليق بالعجلات، تصبح ميزة التزوير واضحة تمامًا.

إن فهم هذه الاختلافات في التصنيع يُعد الأساس لتقدير المزايا الأداءية المحددة التي توفرها مفاصل التوجيه المزورة في التطبيقات الواقعية.

المزايا الأداءية الرئيسية لمفاصل التوجيه المزورة حسب الطلب

إذًا، لقد رأيتَ المقارنة التقنية بين طرق التصنيع. ولكن ما المغزى العملي من ذلك عندما تتعرض مفاصل التوجيه لظروف قاسٍ في الاستخدام الفعلي؟ دعونا نستعرض كيف تتحول مزايا مفاصل التوجيه المزورة حسب الطلب إلى تحسينات أداء ملموسة تُحدث فرقًا حقيقيًا في أنظمة التعليق الأمامي للسيارات وما بعدها.

عند تقييم مفاصل التعليق للتطبيقات المطلوبة، فإن فهم ما يتوقع من مفصل العجلة تحمله يساعد على توضيح سبب تفوق عملية الزرع في تحقيق نتائج أفضل. فهذه المكونات تتعرض لمزيج قاسٍ من دورات الإجهاد المتكررة، والصدمات المفاجئة، والتغيرات المستمرة في الأحمال. وهذا بالضبط المجال الذي تتفوق فيه مفاصل التوجيه المزورة.

مقاومة التعب تحت دورات الإجهاد المتكررة

تخيل أن أجزاء تعليق سيارتك الأمامي تتعرض لآلاف دورات الإجهاد خلال رحلة قيادة واحدة. كل مطب، منعطف، وعملية توقف تسهم في زيادة هذا العدد. وعلى مدى عمر المركبة، قد يتعرض عنصر التعليق (الكاحل) لملايين هذه الدورات. وهنا تصبح مقاومة التعب مهمة بشكل حاسم.

تُظهر الأبحاث من المجلة الدولية للبحث والتطوير الجديد أن عناصر التوجيه المصممة بشكل صحيح يمكنها تحقيق عمر لا نهائي من حيث مقاومة التعب إذا بقيت الإجهادات أقل من حد التحمل للمواد. بالنسبة للمكونات المسننة، يكون حد التحمل هذا أعلى بكثير بفضل البنية الحبيبية المستمرة التي تقاوم بدء التشققات وانتشارها.

وفقًا لـ أمفاس إنترناشيونال الأجزاء المزورة تقاوم بشكل أفضل بدء التشققات وانتشارها، وهو أمر بالغ الأهمية للمكونات مثل عمود المرفق، والمحاور، وأذرع التعليق التي تتعرض لأحمال دورية. حيث تقوم تدفقات الحبيبات المحاذية بتوزيع الإجهاد بشكل متساوٍ على طول المسارات الطبيعية بدلاً من تجميعه عند النقاط الضعيفة. وهذا يعني أن أذرع التوجيه تحافظ على سلامتها الهيكلية دورة بعد دورة، وعامًا بعد عام.

على النقيض من ذلك، تحتوي المكونات المسبوكة على فراغات داخلية ومسامية تعمل كمجمّعات للإجهاد. وتُعد هذه العيوب المجهرية نقاط بداية لتشققات التعب. وفي ظل الأحمال المتكررة، تنمو هذه الشقوق حتى يحدث فشل كارثي، غالبًا دون سابق إنذار. ويُلغي عملية التزوير هذا الضعف من خلال ضغط المادة إلى هيكل كثيف ومتجانس.

تحسين الوزن دون المساس بالقوة

هنا حيث تصبح الأمور أكثر إثارة للاهتمام في التطبيقات التي تركز على الأداء. يسمح النسبة الفائقة بين القوة والوزن للمكونات المطروقة للمهندسين بإزالة المواد من المناطق ذات الإجهاد المنخفض مع الحفاظ على السلامة الهيكلية في المناطق الحرجة.

دراسة وثّقها المجلة الدولية للبحث والتطوير الجديد loght تقليلًا بنسبة 18٪ في وزن عجلة التوجيه من خلال تحسين العنصر المنتهي، حيث تم تخفيض الوزن من 4.8 كجم إلى 4.0 كجم مع الاستمرار في تلبية متطلبات عمر الإجهاد اللانهائي. ولم يكن هذا ممكنًا باستخدام البدائل المسبوكة لأنها تتطلب زيادة في سماكة المادة لتعويض انخفاض القوة الكامنة والعيب الداخلي.

في تطبيقات تعليق السيارة الأمامي، فإن كل جرام يتم توفيره يُترجم إلى تحسين ديناميكيات التحكم، وتقليل الكتلة غير المعلقة، وتحقيق كفاءة أفضل في استهلاك الوقود. وعندما تُضاعف هذا التوفير عبر جميع زوايا السيارة الأربعة، تصبح مكاسب الأداء كبيرة. ولهذا بالضبط تختار فرق سباقات السيارات وشركات تصنيع المركبات عالية الأداء قطع التعليق الأمامية المزورة باستمرار، رغم ارتفاع التكلفة الأولية.

تشمل الفوائد الرئيسية لأذرع التوجيه المزورة حسب الطلب ما يلي:

- مقاومة أفضل للتأثيرات: تمتص المكونات المزورة الصدمات المفاجئة دون أن تنكسر، وهي نقطة بالغة الأهمية بالنسبة للمركبات التي تواجه الحفر أو الأرصفة أو العقبات الوعرة

- الكثافة المتجانسة للمادة: يؤدي التشوه تحت ضغط عالٍ إلى هيكل موحد في جميع أنحاء المكون، مما يضمن أداءً متوقعاً تحت جميع ظروف التحميل

- إزالة التجاويف الداخلية والمسامية: على عكس القطع المصبوبة التي تكون المسامية فيها شائعة بنسبة تتراوح بين 2-5٪، تحقق القطع المزورة كثافة قريبة من الكثافة النظرية دون نقاط ضعف خفية

- تحسين النعومة السطحية لواجهات المحامل: يُنتج التزوير الدقيق جودة سطحية متفوقة عند نقاط التثبيت الحرجة حيث تتصل محامل العجلات والمكونات الأخرى

- مقاومة ممتازة للتآكل: المادة الكثيفة الخالية من التجاويف تقاوم الهجمات التآكلية بشكل أفضل من الصب المسامي، مما يمدّد عمر الخدمة في البيئات القاسية

- تقليل تركيز الإجهاد: أنماط تدفق الحبوب الناعمة تلغي الحدود الداخلية الحادة التي تتراكم فيها الإجهادات وتبدأ عندها الفشلات

تعمل هذه الفوائد معًا لتقديم تحسينات أداء حقيقية. حيث تتحسن دقة التوجيه لأن عجلة التعليق تحتفظ بتحملات أبعاد أكثر دقة تحت الحمل. ويزداد استقرار مقاومة المركبة لأن المكوّن يستجيب باستقرار لظروف الإجهاد متعددة المحاور. ويتحسن الاعتماد على المدى الطويل لأن المواد المقاومة للتآكل لا تضعف مع مرور الوقت مثل الصب المعرّض للمسامية

الـ إزالة العيوب الداخلية تستحق اهتمامًا خاصًا. إن البنية الخالية من المسامية تعني انتقال الأحمال بكفاءة عبر المادة بدلاً من التركز حول الفراغات. ويمنع هذا التركيب الدقيق المنتظم وجود مراكز التوتر التي غالبًا ما تؤدي إلى فشل مبكر في القطع المسبوكة. بالنسبة لمكونات نظام التعليق الحرجة من حيث السلامة، يمكن أن يكون لهذا الفرق أثر في التمييز بين الأداء الموثوق به والفشل غير المتوقع.

إن فهم هذه المزايا في الأداء يؤدي بشكل طبيعي إلى سؤال مهم: أي المواد تُحسِّن هذه الفوائد الناتجة عن التزريق لتطبيقك الخاص؟

اختيار المواد ومواصفات السبائك لأذرع التوجيه المزروقة

اختيار المادة المناسبة لذراع التوجيه المزروع ليس قرارًا تقنيًا فحسب، بل يشكل بشكل جوهري طريقة أداء مكونات تعليق سيارتك تحت الضغط، ومقاومتها للتآكل، واستجابتها للعلاج الحراري. إذًا مما تُصنع أذرع التوجيه في السيارة عادةً، وكيف تختار السبيكة المثلى لتطبيقك؟

يعتمد الجواب على تحقيق توازن بين عدة عوامل: القوة المطلوبة، والبيئة التشغيلية، وقيود الوزن، والاعتبارات المالية. دعونا نستعرض أكثر درجات المواد شيوعًا المستخدمة في مكونات نظام تعليق المركبات، ونحدد متى يكون لكل منها استخدام مناسب.

اختيار سبائك الفولاذ للتطبيقات الثقيلة

عندما تكون أقصى قوة ومتانة أمراً لا يمكن التنازل عنه، فإن سبائك الفولاذ هي السائدة. هناك ثلاث درجات بارزة تُستخدم في تطبيقات رأس التوجيه المزورة: 4140 و4340 و1045. وتتميز كل درجة بمزايا مميزة حسب أهداف الأداء الخاص بك.

4140 فولاذ تمثل العمود الفقري لعائلة فولاذ الكروم-موليبدينوم. وفقًا لـ E Steel Sdn Bhd يقدم 4140 قوة شد تتراوح بين 950 و1000 ميجا باسكال في الحالة المعالجة بالتحميص، مع نسب ممتازة بين القوة والتكلفة. مما يجعله مثاليًا لأجزاء أنظمة التعليق الأمامية حيث يهمّ الاعتماد ولكن الأداء المتطرف ليس الشاغل الأساسي. كما أنه يُعمل عليه جيدًا ويتفاعل بشكل متوقع مع التبريد الزيتي وإعادة التسخين عند درجات حرارة تتراوح بين 400 و600°م.

4340 فولاذ يُحسّن الأداء من خلال إضافة حاسمة واحدة: النيكل. إن محتوى النيكل الذي يتراوح بين 1.65-2.00٪ يحوّل سلوك السبيكة تحت الإجهاد. وفقًا لبيانات الصناعة، فإن سبائك 4340 تحقق قوة شد تتراوح بين 1000-1170 ميجا باسكال وصلابة صدمة تتراوح بين 50-70 جول حتى عند درجة حرارة -40°م. بالنسبة لأجزاء تعليق السيارات التي تتعرض لظروف قاسية مثل تطبيقات رياضة السيارات أو المركبات التجارية الثقيلة، فإن هذه الصلابة الفائقة في درجات الحرارة المنخفضة ومقاومة التعب تبرر التكلفة الأعلى.

فولاذ 1045 يوفر بديلاً أبسط وأكثر اقتصاداً للتطبيقات الأقل طلباً. يوفر هذا الفولاذ متوسط الكربون قوة كافية لمكونات المركبات الركاب القياسية مع سهولة في التشغيل والمعالجة الحرارية. عندما توجد قيود في الميزانية وتكون ظروف التشغيل معتدلة، فإن 1045 يقدم أداءً موثوقًا دون سعر مرتفع.

أظهرت الأبحاث الموثقة في مجلة التقنيات الناشئة والأبحاث المبتكرة تمت مقارنة الفولاذ الطري والفولاذ المقاوم للصدأ والفولاذ المعالج حرارياً لأقراص توجيه عربات الكارت. وأظهر التحليل أن الفولاذ المعالج حرارياً حقق مقاومة خضوع تبلغ 329 ميجا باسكال مقارنة بـ 250 ميجا باسكال للفولاذ الطري، مما يوضح كيف تؤثر خيارات المعالجة الحرارية بشكل كبير على الخواص الميكانيكية النهائية.

السبائك الألومنيومية للمركبات الأداء ذات الحساسية الشديدة للوزن

عندما يكون كل غرام مهمًا، تصبح سبائك الألومنيوم خيارات جذابة لمكونات تعليق السيارات. ويسود نوعان في التطبيقات الأدائية: 6061-T6 و7075.

ألمنيوم 6061-T6 يوفر توازناً ممتازاً بين القوة والقابلية للتشكيل ومقاومة التآكل. ووفقاً لـ Premium Alu فإن هذا السبيكة تحتوي على المغنيسيوم والسيليكون اللذين يمنحان قابلية جيدة للحام والتشغيل مع الحفاظ على قوة كافية. كما تستجيب جيداً للأنودة بفضل محتواها من السيليكون، ما يُنتج طبقة أكسيد سميكة وواقية. بالنسبة لمكونات نظام تعليق المركبات حيث تتلاقى القوة المعتدلة مع توفير الوزن، فإن 6061-T6 يقدم أداءً موثوقاً.

ألمنيوم 7075 يدفع حدود القوة مع خصائص شد تقترب من بعض درجات الفولاذ. وغالبًا ما يُطلق عليه "الدرجة الطائراتية"، حيث يحقق تركيب سبائك الزنك-المغنيسيوم-النحاس في المادة 7075 ما يقارب ضعف قوة الشد للمادة 6061 في الحالة T6. مما يجعله مثاليًا لتطبيقات السيارات الرياضية حيث تكون نسبة القوة إلى الوزن هي الأهم.

ومع ذلك، فإن المادة 7075 تأتي مع بعض المساوئ. فصلابتها الأعلى تجعل التشغيل الآلي أكثر صعوبة، ويتطلب أدوات كربيد وأسرع قطع أبطأ. كما يشكل لحام المادة 7075 مخاطر تشقق كبيرة، وعادةً ما يتطلب معالجة حرارية بعد اللحام. بالنسبة للأجزاء الخاصة بالتعليق الأمامي المصممة كمكونات مزورة واحدة دون الحاجة للحام، فإن هذه القيود تكون أقل أهمية.

| درجة المادة | قوة الشد | المزايا الرئيسية | أفضل التطبيقات |

|---|---|---|---|

| 4140 فولاذ | 950-1000 MPa | نسبة ممتازة بين القوة والتكلفة، وسهولة جيدة في التشغيل الآلي | السيارات العامة، المكونات الهيدروليكية |

| 4340 فولاذ | 1000-1170 MPa | قوة تعب متفوقة، ومتانة جيدة في درجات الحرارة المنخفضة | الفضاء الجوي، رياضة السيارات، الاستخدامات التجارية الثقيلة |

| فولاذ 1045 | 570-700 MPa | اقتصادي، وسهل التصنيع والمعالجة الحرارية | مركبات الركاب القياسية، تطبيقات متوسطة التحمل |

| ألمنيوم 6061-T6 | 290-310 ميجا باسكال | قابلية لحام ممتازة، مقاومة جيدة للتآكل، وتوفير في الوزن | المركبات عالية الأداء، الدراجات، الإنشاءات |

| ألمنيوم 7075 | 510-540 MPa | أعلى أنواع الألمنيوم قوة، نسبة استثنائية بين القوة والوزن | تطبيقات السباقات، الفضاء الجوي، العسكرية |

التيتانيوم يمثل الخيار المثالي للمواد عندما تسمح الميزانية. يقدّم Ti-6Al-4V نسبًا استثنائية بين القوة والوزن مع مقاومة ممتازة للتآكل. ومع ذلك، فإن التكلفة العالية للتيتانيوم وصعوبة تشغيله تقيد استخدامه في تطبيقات متخصصة مثل سباقات فورمولا 1 أو المركبات العسكرية حيث يكون الأداء أولوية على جميع الاعتبارات الأخرى.

تتمحور معايير اتخاذ القرار في اختيار المواد في النهاية حول مطابقة خصائص السبائك مع متطلبات التطبيق. فكر في مدى درجة حرارة التشغيل، ودورات التحميل المتوقعة، والتعرض للتآكل، والأهداف المتعلقة بالوزن. بالنسبة لما يُتوقع من المفاصل (Knuckles) في السيارة أن تتحمله في حالتك الخاصة، فإن اختيار المادة المناسبة يضمن أداءً مثاليًا طوال عمر المكون الخدمي.

بعد فهم عملية اختيار المواد، تصبح الخطوة التالية هي مواءمة خيارات السبائك هذه مع فئات المركبات المحددة ومتطلباتها الفريدة.

الفوائد المحددة حسب التطبيق عبر فئات المركبات

الآن بعد أن فهمت خيارات المواد، إليك السؤال العملي: ما المواصفات التي تُعدّ الأكثر أهمية بالنسبة لنوع مركبتك المحدد؟ يجب أن تتماشى الفوائد التي تُقدّرها من وصلات التوجيه المزورة حسب الطلب بشكل مباشر مع المتطلبات الفريدة لتطبيقك. فإن فريق سباق الفورمولا ومشغل أسطول تجاري يواجهان تحديات مختلفة تمامًا، حتى وإن كان كلاهما بحاجة إلى وصلات موثوقة في سيارة.

دعونا نحلل ما تتطلبه كل فئة من فئات المركبات، وكيف تلبي وصلات التوجيه المزورة هذه الاحتياجات المحددة.

تطبيقات رياضة السيارات حيث يُعد كل جرام أمرًا مهمًا

في سباقات المحركات التنافسية، غالبًا ما يكمن الفرق بين الفوز والخسارة في جزء من الثانية. ولهذا السبب يركز فرق رياضة السيارات بشدة على تقليل الكتلة غير المعلقة. عندما تقوم بتخفيض الوزن في أجزاء تعليق الخلفية وأجزاء الأمام على حد سواء، فإنك بذلك تحسّن التسارع واستجابة الفرامل والثبات أثناء المناورة في آنٍ واحد.

تملك وصلات التوجيه المزورة السيطرة على هذا القطاع لأنها توفر أقصى درجات القوة بأدنى وزن ممكن. ووفقًا لـ Met3dp يمكن للتصاميم المُحسّنة طوبوغرافيًا أن تحقق تخفيضات في الوزن بنسبة 40٪ مقارنة بالبدائل التقليدية مع الحفاظ على السلامة الهيكلية للظروف الصعبة على الحلبة.

تشمل المتطلبات الأساسية لأذرع التوجيه في رياضة السيارات:

- أقصى نسبة قوة إلى وزن: تُفضّل سبائك الألومنيوم 7075 أو التيتانيوم للأداء الأمثل

- تكرار سريع للهندسة الهندسية: القدرة على تعديل نقاط اتصال التعليق لتحقيق التحسين المخصص لكل حلبة

- مقاومة تفوق للتآكل: يجب أن تتحمل المكونات دورات إجهاد عالية التكرار أثناء القيادة العدوانية

- أحجام أبعاد دقيقة جدًا: توفر واجهات التثبيت الدقيقة خصائص مناورة يمكن التنبؤ بها

- تحسين المعالجة الحرارية: معامَل T6 أو معالجة حرارية مخصصة للحصول على أقصى الخصائص الميكانيكية

في تطبيقات السباقات، فإن الاستثمار في مكونات مزورة عالية الجودة يُحقق عوائد من خلال تحسين أزمنة الدوران وتقليل حالات فشل نظام التعليق أثناء المواقف الحرجة في السباق.

المركبات خارج الطريق: عندما يكون مقاومة التصادم هو ما يحدد البقاء

تمثّل البيئات الوعرة تحديًا مختلفًا جوهريًا. فقد تتعرض وحدة التعليق الخلفية لسيارة إلى صخور وأغصان وانخفاضات مفاجئة قد تدمّر أي مكونات أقل متانة. وهنا، يتحول التركيز من تخفيف الوزن إلى المتانة الخالصة وقدرة التحمل أمام الصدمات.

تتفوق المفاصل المزورة من الفولاذ في هذه التطبيقات. كما توضح GDST Auto أن الفولاذ المزور يوفر قوة استثنائية، وهو مثالي للمركبات التي تتعرض لأحمال عالية وظروف قاسية، مثل الشاحنات والمركبات خارج الطريق.

تشمل المواصفات الحرجة للمفاصل التوجيهية المستخدمة خارج الطريق ما يلي:

- متانة صدمة عالية: فولاذ 4340 بقيم تأثير شاربي تتراوح بين 50-70 جول حتى في درجات الحرارة المنخفضة

- هوامش أمان وافرة: أقسام عرضية أكثر سماكة عند نقاط تركيز الإجهاد لتحمل الأحمال غير المتوقعة

- حماية من التآكل: طبقات حماية أو معالجات سطحية للحماية من الطين والماء وتأثير الملح

- مزايا تثبيت قوية: نقاط توصيل معززة لمِسلة التوصيل والذراع التحكمية لتوفير حركة مفصلية شديدة

- إمكانية الخدمة الميدانية: اعتبارات تصميم تسمح بإصلاح القطع في المواقع النائية عند الحاجة

متطلبات الأساطيل التجارية لفترة خدمة طويلة

تعمل الشاحنات التجارية بنظام حسابي مختلف تمامًا. عندما تتراكم مئات الآلاف من الأميال على أجزاء تعليق مقطوراتك ومكونات التوجيه، تصبح المتانة طويلة الأمد وتكاليف الصيانة هي الشواغل الأساسية.

وفقًا لشركة BFS Fleet Service، يجب أن تكون أنظمة تعليق الشاحنات الثقيلة قادرة على دعم وزن المركبة، وامتصاص الصدمات، والحفاظ على الثبات في الظروف القاسية. وتُوفر مفاصل التوجيه المزورة مقاومة التعب اللازمة لهذه الخدمة المطالبَة.

يجب على مشغلي الأساطيل إعطاء الأولوية لهذه المواصفات:

- عمر تشغيلي استثنائي ضد التعب: مكوّنات مصنفة لملايين دورات الإجهاد دون تدهور

- جودة مستمرة: ضوابط عملية دقيقة تضمن أداءً متطابقًا لكل عنصر في الأسطول

- فترات صيانة متوقعة: أداء موثوق يتكامل مع برامج الخدمة المجدولة

- إجمالي تكلفة الملكية: التكلفة الأولية الأعلى مبررة بانخفاض تكرار الاستبدال وفترة التوقف

- هوامش قدرة التحميل: قوة كافية للحمولة القصوى مع عوامل أمان للظروف الزائدة عن الحمولة

بالنسبة للتطبيقات التجارية، تتجلى فوائد المفاصل المزورة حسب الطلب في انخفاض تكاليف الصيانة، وتقليل الأعطال على جانب الطريق، وتحسين فترة التشغيل للأسطول طوال دورة حياة المركبة.

المركبات الركابية: تحقيق التوازن بين الأداء والاقتصاد

تمثل المركبات الركابية القياسية القطاع الأعرض في السوق، وهنا تصبح المعادلة أكثر دقة. فأنت بحاجة إلى مكونات موثوقة للتعليق الخلفي وعجلات أمامية تعمل بأمان لسنوات، ولكن المواصفات المتطرفة قد لا تبرر قيمتها الإضافية.

من المثير للاهتمام أن قطاع المركبات الكهربائية يُعيد حساب هذه المعادلة. فبما أن تحليل القطاع يشير إلى أن التخفيض في الوزن لم يعد فقط مسألة أداء في المركبات الكهربائية (EV)، بل أصبح أمراً أساسياً لجدوى المركبة بهدف تعظيم مدى القيادة.

تشمل الاعتبارات الرئيسية لتطبيقات المركبات الركابية ما يلي:

- اختيار مواد فعالة من حيث التكلفة: الصلب 4140 أو الألومنيوم 6061-T6 الذي يوفر قوة كافية بتكلفة معقولة

- الوزن المُحسّن: التوازن بين تقليل الكتلة والمتطلبات الهيكلية بالنسبة لفئة المركبة

- كفاءة التصنيع: تصاميم مناسبة لأساليب الإنتاج عالية الحجم

- اعتبارات الضوضاء والاهتزاز والراحة (NVH): جودة التشطيب السطحي والدقة الأبعادية التي تؤثر على جودة القيادة والضوضاء

- فترة تغطية الضمان: عمر التعب يتجاوز التزامات الضمان المعتادة مع هامش مريح

عند اختيار العجلات في السيارة لمجال تطبيقك الخاص، قم بمواءمة درجة المادة ومواصفات التصميم مع ظروف التشغيل الفعلية الخاصة بك بدلاً من المبالغة في المواصفات بناءً على حالات نظرية أسوأ.

إن فهم هذه المتطلبات الخاصة بالتطبيق يساعدك على التواصل بفعالية مع الموردين حول احتياجاتك الفعلية. بدلاً من طلب عجلة توجيه مزورة فقط، يمكنك تحديد خصائص الأداء التي تهم لحالة الاستخدام الخاصة بك، مما يؤدي إلى نتائج أفضل وتكاليف مُحسَّنة.

مع تحديد متطلبات التطبيق، فإن الخطوة التالية هي فهم أساليب التزوير التي تحقق بشكل أفضل الأهداف المحددة للأداء.

أساليب التزوير واختيار العملية للحصول على نتائج مثلى

لقد حددت متطلبات تطبيقك وقمت باختيار الدرجة المثالية للمواد. والآن تأتي مسألة بالغة الأهمية: أي طريقة من طرق التزريق ستُحوّل هذه المادة الخام إلى عجلة توجيه عالية الأداء؟ إن العملية التي تختارها تؤثر بشكل مباشر على جودة هيكل الحبيبات، والدقة البعدية، وفي النهاية على كفاءة أجزاء نظام التعليق لديك تحت الضغوط الواقعية.

إن فهم الفروقات بين طرق التزريق يساعدك على تحديد الطريقة المناسبة عند العمل مع المصنّعين. فليست جميع عمليات التزريق متساوية، ويمكن أن يؤدي اختيار عملية غير صحيحة إلى إضعاف الفوائد المرجوة من عجلات التوجيه المزْرَقة حسب الطلب التي تسعى إليها.

فهم الأساليب الثلاثة الأساسية للتزريق

قبل الخوض في تحديد الطريقة الأنسب لعجلات التوجيه، دعونا نوضح ما تتضمنه كل عملية تزريق على وجه التحديد.

تزريق بالقالب المفتوح يُستخدم الضغط على المعادن المسخنة بين قوالب مسطحة أو ذات تقوس بسيط لا تحيط بالقطعة العاملة بشكل كامل. وفقًا لشركة RPPL Industries، فإن القوالب لا تحصر المواد تمامًا، مما يسمح لها بالتدفق بحرية وفقًا للضغط المطبق. ويقوم المشغلون الماهرون بتحريك القطعة من خلال عدة دورات ضغط لتحقيق الشكل المطلوب. وتتميز هذه الطريقة بإنتاج أشكال كبيرة نسبيًا وبسيطة إلى حد ما مع تحسين ممتاز لبنية الحبيبات.

تزريق بالقالب المغلق وتُعرف أيضًا باسم التزوير باستخدام القوالب المنقوشة، وتتبع نهجًا مختلفًا جذريًا. في هذه الطريقة، يتم ضغط المعدن المسخن داخل قوالب مصممة خصيصًا لإنشاء تجويف يطابق شكل المكون المطلوب. ويتدفق المعدن تحت ضغط عالٍ ليملأ كل تفاصيل تجويف القالب، مما ينتج هندسات دقيقة ومعقدة. وبما أن توضح مصادر الصناعة تُستخدم هذه الطريقة على نطاق واسع في الصناعة automotive لإنتاج مكونات عالية القوة وطويلة الأمد ودقيقة.

صهر الدقة يُحسّن منهجية القالب المغلق بشكل أكبر، ويحقق إنتاجًا قريبًا من الشكل النهائي مع الحد الأدنى من هدر المواد. تنتج هذه التقنية المتقدمة مكونات لا تحتاج إلى أي تشغيل ثانوي أو إلى حدٍ قليل جدًا، مع تحملات دقيقة تصل إلى ±0.05-0.1 مم.

القص بالقالب المغلق لهندسات عجلة القيادة المعقدة

عندما تفحص عجلة القيادة في سيارة، ستلاحظ أنها ليست بسيطة البتة. فوجود واجهات تركيب متعددة وأقسام عرضية متفاوتة وميزات محاذاة دقيقة يجعل عجلات القيادة من بين أكثر مكونات التعليق تعقيدًا من حيث الهندسة. وتمامًا بسبب هذا التعقيد تهيمن تقنية القص بالقالب المغلق على إنتاج عجلات القيادة.

وفقًا لـ Welong Casting ينتج القص الساخن بالمصفاة مكونات ذات نسبة قوة إلى الوزن متفوقة، وهي أمر بالغ الأهمية في تصميم المركبات الحديثة حيث تكون القطع خفيفة الوزن ومع ذلك قوية ضرورية. وتُنتج هذه العملية أجزاءً تتمتع بتدفق حبيبي مستمر يتبع محيط القطعة، مما يعزز القوة الكلية ويقلل من احتمالية فشل القطعة في الظروف القاسية.

ما الذي يجعل التزوير المغلق القالب مثاليًا لأجزاء تعليق السيارات مثل مفاصل التوجيه؟

- قدرة على تشكيل أشكال معقدة: يمكن لتجاويف القوالب نسخ هندسات معقدة تشمل الأذنات لتثبيت قضبان الربط، ونقاط توصيل ذراع التحكم، وفوهات محمل العجلة

- التكرارية المتسقة: يتطابق كل جزء يتم إنتاجه من نفس مجموعة القوالب مع المواصفات البعدية تمامًا، وهو أمر بالغ الأهمية في الإنتاج الضخم للسيارات

- تدفق الحبيبات المُحسَّن: يتدفق المعدن إلى جميع أقسام تجويف القالب، مما يخلق بنية حبيبية محاذاة في جميع أنحاء الأشكال المعقدة حتى تلك المعقدة منها

- الإنتاج شبه الصافي للشكل: تخرج الأجزاء قريبة من الأبعاد النهائية، مما يقلل من متطلبات التشغيل والهدر في المواد

- جودة سطحية ممتازة: يؤدي تماس القالب إلى تكوين أسطح ناعمة عند الوصلات الحرجة التي تتثبّت عليها المحامل والمكونات الأخرى

إن الدقة التي تتحقق من خلال التزوير المغلق القالب تكون ذات قيمة كبيرة في وحدات تجميع مفصل الذراع حيث يجب أن تتفاعل المكونات المتعددة بشكل مثالي. تستفيد فوهات محور الكرة، وتفرعات قضيب التوجيه، وأسطح تركيب الكالبر من الدقة البعدية التي توفرها هذه الطريقة.

كيف تقلل الكبس الدقيق من متطلبات ما بعد المعالجة

غالبًا ما يتطلب التصنيع التقليدي تشغيلًا ثانويًا مكثفًا لتحقيق المواصفات النهائية. ويغير الكبس الدقيق هذه المعادلة بشكل جذري، حيث يُنتج أجزاء أنظمة تعليق السيارات التي تحتاج إلى حد أدنى من أعمال التشطيب.

وفقًا لأبحاث الكبس بالقالب الساخن، فإن القدرة على الإنتاج شبه الصافي تعني إمكانية تصنيع المكونات قريبة جدًا من أبعادها النهائية، مما يقلل من الحاجة إلى عمليات تشغيل مكثفة. وهذا يوفر المواد، ويقلل من استهلاك الطاقة، ويختصر وقت الإنتاج.

بالنسبة لتطبيقات عجلات التوجيه، يوفر الكبس الدقيق عدة مزايا محددة:

- تقليل وقت التشغيل: تخرج الأسطح الحرجة من عملية الكبس ضمن تسامحات ضيقة، وتحتاج فقط إلى قطع نهائية بدلاً من إزالة كمية كبيرة من المادة

- الحفاظ على بنية الحبيبات: يعني أقل قدر من التشغيل الحفاظ على أنماط تدفق الحبيبات المفيدة التي تتكون أثناء عملية الكبس دون انقطاع

- تكلفة إجمالية أقل: على الرغم من تكاليف القوالب الأعلى، فإن تقليل العمليات الثانوية يؤدي في كثير من الأحيان إلى خفض التكاليف الإجمالية للأجزاء في إنتاج الكميات الكبيرة

- جودة مستمرة: يُعدّ التحكم في العملية أثناء السبك ضمانًا لأن يلتزم كل جزء بالمواصفات، مما يقلل من متطلبات الفحص ومعدلات الرفض

لماذا يستفيد إنتاج عجلة توجيه المحور الأمامي من السبك الساخن

تلعب درجة الحرارة دورًا حاسمًا في تحقيق نتائج سبك مثالية. ويقدم السبك بالقالب الساخن، الذي يتم فيه تسخين المعدن إلى درجة حرارته لإعادة التبلور قبل التشكيل، مزايا محددة لأجزاء نظام التعليق.

كـ تؤكد أبحاث الصناعة وتشتمل هذه العملية على تسخين المعدن إلى درجة حرارته لإعادة التبلور قبل تطبيق الضغط، مما يؤدي إلى بنية حبيبية دقيقة تحسّن بشكل كبير الخصائص الميكانيكية للجزء المسبوك.

يتيح السبك الساخن:

- الهندسة المعقدة: يتدفق المعدن المسخن بسهولة أكبر، ويكمل ملء تجاويف القالب المعقدة تمامًا

- تحسين الحبيبات بشكل مثالي: تؤدي إعادة التبلور أثناء التشوه إلى تكوين هيكل حبيبي دقيق ومتجانس في جميع أنحاء المكون

- تقليل قوى التشكيل: يسمح انخفاض مقاومة المادة بإنتاج أجزاء أكبر وأكثر تعقيدًا باستخدام المعدات المتاحة

- إلغاء التصلب الناتج عن العمل: خصائص مادة متسقة في جميع أنحاء الجزء المسنن دون إجهادات متبقية ناتجة عن التشغيل البارد

إن الجمع بين تقنيات الصب المغلق ودرجات حرارة السبك الساخن يُنتج عجلات توجيه تتمتع بالتوازن المثالي بين الهندسة المعقدة، والأبعاد الدقيقة، والخصائص الميكانيكية الفائقة.

كيف يمنع السبك الصحيح أنماط الفشل الشائعة

يساعد فهم سبب فشل عجلات التوجيه غير المسننة في توضيح أهمية استخدام تقنية السبك الصحيحة. حيث تُظهر الأبحاث من ScienceDirect التي تحلل عجلات التوجيه المصنوعة من الألومنيوم المصبوب آليات فشل متعددة يمنعها السبك بطبيعته.

تشققات ناتجة عن المسامية: غالبًا ما تحتوي المكونات المسبوكة على تجاويف داخلية تتراوح بين مسام مجهرية وتجاويف انكماش مرئية. وفقًا لنتائج الأبحاث، فإن وجود المسام وتجاويف الانكماش والتوزيع غير المتساوي للبنية المجهرية داخل المادة له تأثير ضار على عمر الخدمة. ويُزيل عملية التزريق هذه القابلية عن طريق ضغط المادة تحت ضغط عالٍ، مما يؤدي إلى إغلاق أي تجاويف داخلية وتكوين بنية كثيفة ومتجانسة.

تراكم الإجهاد عند حدود الحبيبات: في الأجزاء المسبوكة، تلتقي الحبيبات ذات التوجه العشوائي بزوايا حادة تتسبب في تركيز الإجهاد عند التحميل. أما السبك فيُكوّن تدفقًا منسقًا للحبيبات يوزع الإجهاد على طول المسارات الطبيعية بدلاً من تركيزه عند تقاطعات الحدود الضعيفة.

الفشل الانتيابي عند نقاط التثبيت: تتعرض نقاط الاتصال حيث تُثبَّت مكونات عظمة الذراع بالأذرع التحكمية، وقضبان التوصيل، ومحامل العجلات لأعلى تركيزات إجهاد. وكما تُظهر الأبحاث، فإن التزوير بالقالب الساخن يُنتج أجزاءً ذات مقاومة أفضل للتآكل، وهي خاصية حيوية للمكونات التي تتعرض لدورات إجهاد متكررة. إن البنية الحبيبية المستمرة في ميزات التثبيت المزورة تقاوم بدء التشققات بشكل أكثر فعالية بكثير مقارنة بالنماذج الحبيبية المنقطعة في الصب.

بنية مجهرية غير متجانسة: الـ دراسة ScienceDirect وجد أن مكونات الألمنيوم المصبوغة المنتجة بطريقة الصب بالضغط المعاكس تُظهِر عدم تجانس قوي في الخصائص الميكانيكية وخصائص التعب عبر المواقع المختلفة. هذا التباين يعني أن بعض مناطق عظمة الذراع المصبوبة قد تفشل قبل الأوان المحدد لعمر التصميم، في حين تحتفظ مناطق أخرى بهامش زائد. أما المكونات المزورة فتحقق خصائص موحدة في جميع أنحاء الجزء، مما يضمن أداءً يمكن التنبؤ به عبر كامل القطعة.

| نمط الفشل | السبب في الأجزاء المسبوكة/المُصنعة آليًا | كيف يمنع التزوير حدوثه |

|---|---|---|

| تشقق ناتج عن المسامية | تجمعات الغاز والفراغات الناتجة عن الانكماش من التبريد | إزالة الفراغات الداخلية بواسطة الضغط العالي |

| تراكم الإجهاد عند حدود الحبيبات | التوجيه العشوائي للحبيبات يُنشئ نقاط تقاطع ضعيفة | تدفق الحبيبات المتماثل يتوزع الإجهاد على طول المسارات الطبيعية |

| الفشل الانتيابي عند نقاط التثبيت | بنية الحبيبات المتقطعة عند واجهات الإجهاد العالية | استمرارية تدفق الحبيبات عبر ميزات التثبيت تقاوم بدء التشققات |

| تغير الخواص عبر الجزء | التبريد غير المتساوي يخلق بنية دقيقة غير متناسقة | يؤدي التشكيل الخاضع للتحكم إلى إنتاج خصائص موحدة في جميع أنحاء المادة |

من خلال اختيار طريقة التزريق المناسبة والتحكم في معاملات العملية، يمكن للمصنّعين إنتاج عجلات القيادة التي تقاوم كل هذه الأوضاع الشائعة للفشل. والنتيجة هي أجزاء لنظام تعليق السيارة توفر أداءً موثوقًا به طوال العمر الافتراضي المنشود، حتى في ظل ظروف الإجهاد المتعددة المحاور القاسية التي تواجهها هذه المكونات يوميًا.

بعد فهم طرق التزريق، فإن الخطوة التالية هي تحويل متطلباتك إلى مواصفات تضمن أن عجلات القيادة المزروقة حسب الطلب تفي بالضبط بأهداف الأداء الخاصة بك.

اعتبارات التصميم ومواصفات الطلب

لقد قمت بتحديد طريقة التزريق وتحديد الدرجة المثالية للمواد. والآن تأتي الخطوة العملية: كيف يمكنك إيصال متطلباتك الدقيقة إلى شريك التزريق؟ إن عملية تخصيص مفاصل التوجيه تتطلب أكثر من مجرد إرسال رسم فني. فهي تتطلب تحديد مواصفات دقيقة تضمن أن المكون النهائي سيكون بأداءٍ دقيق كما هو مخطط له.

سواء كنت مهندسًا تقوم بتصميم نظام تعليق جديد أو محترف مشتريات تبحث عن قطع غيار بديلة، فإن فهم المواصفات التي يجب توضيحها مسبقًا يوفر الوقت، ويقلل من دورات التعديل، ويوفر في النهاية نتائج أفضل. دعونا نستعرض العناصر الأساسية التي يجب تحديدها قبل تقديم الطلب.

المواصفات التصميمية الحرجة التي يجب تحديدها قبل الطلب

تخيل طلب مكون مخصص فقط لاكتشاف أنه لا يتصل بشكل صحيح مع ذراعك السفلي أو ذراع التحكم الموجود في تجميعات السيارة. يحدث هذا الموقف المحبط عندما لا يتم توضيح المواصفات بوضوح منذ البداية. إليك ما يجب عليك تحديده قبل التعامل مع مورد للسباكة:

- متطلبات الحمل: وثّق القوى القصوى التي يجب أن يتحملها محور التوجيه الخاص بك، بما في ذلك قوى الارتطام، وأحمال الدوران، وعزم الفرامل، ومدخلات التوجيه. وفقًا لأبحاث من المجلة الدولية لأبحاث التعليم والتكنولوجيا، ينبغي أن يأخذ تحليل الأحمال المناسب في الاعتبار انتقال الوزن (بناءً على كتلة المركبة الإجمالية)، وحسابات قوة الارتطام باستخدام صيغ الطاقة الحركية، والقوى الجانبية المستمدة من معامل الاحتكاك وهندسة نقطة التماس.

- أبعاد واجهة التثبيت حدد الأبعاد الدقيقة لكل نقطة توصيل، بما في ذلك تركيب دبوس الملك، مواقع البرغي المركزي، تثبيت قضيب التوجيه، فتحات تركيب مكابح الكالipers، وفتحة محمل العجلة. يجب أن تكون هذه الوصلات محاذاة بدقة مع الذراعين العلوي والسفلي الموجودين لديك وأجزاء التعليق الأخرى.

- تفضيلات درجة المواد: استنادًا إلى متطلبات تطبيقك، حدد درجة السبيكة (مثل فولاذ 4140، فولاذ 4340، ألومنيوم 6061-T6، أو ألومنيوم 7075) التي توفّر توازنًا بين القوة والوزن والتكلفة لحالتك الاستخدامية.

- متطلبات تشطيب السطح: عرّف قيم خشونة السطح للواجهات الحرجة، خاصةً فتحات المحامل والأسطح المثبتة التي تستقر عليها المكونات الأخرى. يمكن للصهر الدقيق تحقيق جودة سطح ممتازة، ولكن يجب توثيق القيم المحددة لـ Ra.

- مواصفات المعالجة الحرارية: حدد حالة المعالجة الحرارية المطلوبة (مثل الحالة T6 للألومنيوم أو معاملات التبريد والتلطيف للصلب) لتحقيق الخصائص الميكانيكية المستهدفة.

- متطلبات شهادة الجودة: تحديد الشهادات المطلوبة مثل IATF 16949 لسلاسل توريد قطاع السيارات، إلى جانب متطلبات الاختبار مثل الفحص البُعدي، والتحقق من المواد، وبروتوكولات الفحص غير التدميري.

يُظهر البحث العلمي حول تصميم عجلة الألومنيوم كيف يؤثر تحديد المواصفات بدقة على النتائج. فقد حققت عجلة التوجيه عامل أمان مقداره 2.83 تحت ظروف تحميل مركبة لأن المهندسين حدّدوا جميع مقادير القوى واتجاهاتها قبل بدء التصميم. ولولا هذه المواصفات، لربما كان المكون مفرطًا في التصميم (مما يضيف وزنًا غير ضروري) أو ناقص التصميم (مما يعرّضه للخلل).

العمل مع المهندسين لتحسين تصميم العجلة

بمجرد تحديد المواصفات الأولية، تظهر القيمة الحقيقية من خلال التعاون مع فرق الهندسة. ما هو ذراع التحكم في تطبيقات السيارات يتصل مباشرةً بتصميم المفصلة الخاصة بك، مما يعني أن التغييرات على أحد المكونات تتطلب غالبًا تعديلات على المكونات الأخرى. يوفر شريك التزريق الجيد الخبرة التي تساعد في تحسين تصميمك بما يتجاوز المتطلبات الأساسية.

وفقًا لـ Western of Texas Forge ، تبدأ عملية الطلب النموذجية باستفسار أولي ومشاورة يتم فيها مناقشة المتطلبات مع فرق الهندسة أو المبيعات. قد يقترحون تعديلات أو يوصون بحلول مثلى بناءً على تفاصيل منتجك. وكثيراً ما يكشف هذا النهج التعاوني عن فرص لتحسين الأداء أو تقليل الوزن أو خفض التكاليف.

تتبع عملية تحسين التصميم المراحل التالية عادةً:

- تقييم الجدوى: يقوم المهندسون بتقييم ما إذا كان التصميم الخاص بك قابلاً للتصنيع باستخدام التزريق، مع أخذ تدفق المادة وتعقيد القالب والتسامحات القابلة للتحقيق بعين الاعتبار

- مراجعة نموذج CAD: قدِّم رسومات هندسية مفصلة أو نماذج CAD أو مخططات مع الأبعاد والتسامحات لتقييم فني

- تحليل العناصر المحدودة (FEA): للتطبيقات الحرجة، يؤكد تحليل العناصر المحدودة أن تصميمك يستوفي متطلبات الإجهاد، والانفعال، وعامل الأمان تحت جميع ظروف التحميل

- تطوير النموذج الأولي: قبل البدء في تصنيع القوالب للإنتاج، تتحقق النماذج الأولية من الشكل والملاءمة والوظيفة. حيث كما يُظهر البحث ، قد تتطلب العديد من التكرارات أثناء تحليل العناصر المحدودة حتى الوصول إلى القيم المطلوبة، مع إجراء تعديلات على نموذج CAD وفقًا لمتطلبات الإجهاد والانفعال وعامل الأمان

- تخطيط الإنتاج: بمجرد التحقق من التصميم، يقوم الفريق الهندسي بإعداد رسومات خطط الإنتاج المفصلة، وتأمين المواد الخام المؤكدة، وتصنيع قوالب التزوير المخصصة

فهم وظيفة الذراعات التحكمية وكيفية تفاعلها مع مفصل التوجيه يساعد في تحديد التعارضات المحتملة في التصميم مبكرًا. يجب أن تعمل مجموعة الذراع التحكمية مع المفصل الكروي بسلاسة خلال حركة تعليق العجلة مع الحفاظ على اصطفاف دقيق للعجلة. ويجب أن يستوعب تصميم المفصل هذه المتطلبات المتعلقة بالتثبيت مع تحقيق أهداف القوة.

متى تكون مفاصل التوجيه المخصصة المزورة تستحق الاستثمار

تتطلب المكونات المزورة المخصصة استثمارًا في الأدوات وتكاليف أعلى لكل وحدة مقارنة بالبدائل الجاهزة. إذًا، متى يكون هذا الاستثمار منطقيًا، ومتى قد تكون البدائل الأصلية أو المسبوكة كافية؟

يستحق الاستثمار في الصياغة المخصصة عندما:

- يتطلب تطبيقك أداءً يتجاوز ما توفره المكونات القياسية

- أظهرت القطع الموجودة حالات فشل بسبب الإجهاد أو هامش قوة غير كافٍ

- يُعد تقليل الوزن أمرًا بالغ الأهمية لأداء السيارة أو كفاءتها

- تكون أحجام الإنتاج كافية لتوزيع تكاليف الأدوات على عدد كبير من الوحدات

- تطبيقات حرجة للسلامة حيث تكون عواقب الفشل شديدة

- هندسة التثبيت الفريدة لا تتطابق مع خيارات ما بعد البيع المتاحة

قد تفي قطع الغيار الأصلية أو البدائل المسبوكة بالغرض عندما:

- تطبيقات المركبات الركاب القياسية ذات متطلبات الإجهاد المعتدلة

- أولوية القيود المالية على احتياجات تحسين الأداء

- متطلبات منخفضة الحجم حيث تكون تكاليف القوالب هي العامل المسيطر في التكلفة الإجمالية

- قطع الغيار البديلة للتصاميم الحالية حيث المواصفات الأصلية كافية

كـ ملاحظات RPPL Industries يعتمد الاختيار بين الصب والتشكيل على الميزانية وحجم الإنتاج والمتانة والقوة المطلوبة. يعد التشكيل خيارًا اقتصاديًا للقطع عالية القوة والمتانة مع تكاليف أقل على المدى الطويل، في حين قد يكون الصب أكثر توافقًا مع الميزانية للتصاميم المعقدة والإنتاج بأحجام صغيرة، لكنه يترافق مع تكاليف صيانة وتشغيل أعلى.

يجب على المتخصصين في التوريد أن يتضمنوا في حساب تكلفة امتلاك المنتج بالكامل ليس فقط تكلفة القطعة الأولية، بل أيضًا العمر الافتراضي المتوقع، ووتيرة الاستبدال، وعواقب الأعطال. غالبًا ما تثبت العجلة المزورة حسب الطلب التي تدوم طوال عمر المركبة أنها أكثر اقتصاداً مقارنة باستبدال بدائل صب أرخص عدة مرات.

بعد تحديد مواصفات التصميم واتخاذ قرارات التخصيص، تكون الخطوة النهائية هي التأكد من أن المورد الخاص بك يستوفي معايير الجودة التي تتطلبها تطبيقاتك.

ضمان الجودة ومعايير شهادة الموردين

لقد حددت مواصفات التصميم الخاصة بك وقمت باختيار طريقة التزريق المثلى. ولكن إليك سؤالًا بالغ الأهمية تغفله العديد من جهات الشراء: كيف يمكنك التحقق من أن المورد الخاص بك قادر على تسليم مكونات تفي باستمرار بهذه المتطلبات الدقيقة؟ عندما يتعلق الأمر بأجزاء حاسمة للسلامة مثل عجلات التوجيه، فإن ضمان الجودة ليس أمرًا اختياريًا. بل هو الأساس الذي يحدد ما إذا كانت مزايا عجلات التوجيه المزروقة حسب الطلب ستتحقق فعليًا في الإنتاج.

فكّر فيما يتم توصيل ذراع التحكم في السيارة به، وستدرك حينها أن عجلة التوجيه تتصل بأنظمة حرجة متعددة. يمكن لمكوّن معيب واحد أن يؤدي إلى فشل في نظام التوجيه أو تلف في نظام التعليق أو أسوأ من ذلك. ولهذا السبب فإن فهم شهادات الجودة وبروتوكولات الاختبار مهم بقدر أهمية اختيار المواد أو تحسين التصميم.

شهادات الجودة المهمة لأجزاء السيارات

ليست جميع شهادات الجودة متساوية في الوزن داخل قطاع صناعة السيارات. عند شراء أذرع التحكم والكوابح، أو عجلات التوجيه، أو مكونات التعليق الأخرى، تبرز شهادة واحدة فوق غيرها: IATF 16949.

وفقًا لـ تحليل الصناعة من شركة تشيس كوربوريشن تشير IATF 16949 إلى مراجعة شاملة لأنظمة المورد، بما في ذلك تنويع سلسلة التوريد والمخاطر، وإجراءات استجابة الإدارة، والمراجعات المستمرة للتحسين والعمليات. وعلى عكس شهادات ISO الأساسية التي تركز بشكل أساسي على إجراءات الجودة، فإن معيار IATF 16949 يتناول المخاطر الفريدة لسلسلة التوريد التي تواجهها شركات تصنيع المعدات الأصلية في قطاع السيارات.

لماذا يهمك هذا عند شراء وصلة التوجيه (Steering Knuckle)؟ لقد أدرك الفريق المكلف بالمهام في قطاع السيارات، والذي وضع هذه المعايير، أمرًا بالغ الأهمية: يمكن أن تنتقل الاضطرابات عبر سلسلة التوريد دون سابق إنذار. وكما تؤكد أحدث الأبحاث في مجال سلسلة التوريد، فإن الإجراءات المُدمجة في معيار IATF 16949 يمكن أن تقلل من خطر توقف خطوط الإنتاج أو إغلاق المصانع، وهي حالات تسببت في نفقات كبيرة على مستوى القطاع بأكمله.

عند تقييم ما إذا كانت العلامة التجارية توفر مكونات موثوقة، قد تتساءل: هل MOOG علامة جيدة؟ أو كيف تقارن موردو قطع الغيار الآخرين؟ غالبًا ما يعتمد الجواب على حالة الشهادة التي تمتلكها الشركة. معايير شهادة SGS تشير إلى أن الشهادة وفق معيار IATF تتطلب جداول تدقيق صارمة، حيث تُجرى عمليات التدقيق الرقابية خلال فترة لا تزيد أو تنقص عن ثلاثة أشهر من المواعيد المحددة. ويُظهر الموردون الذين يحافظون على هذه الشهادة التزامًا مستمرًا بالجودة، وليس مجرد إنجاز لمرة واحدة.

تشمل الشهادات الرئيسية التي يجب التحقق منها عند اختيار موردين لما هو ذراع تحكم في السيارة أو تطبيقات المفصلة الاتجاهية ما يلي:

- IATF 16949: المعيار الذهبي للامتثال في سلسلة توريد السيارات، والذي يتناول أنظمة الجودة بالإضافة إلى إدارة مخاطر سلسلة التوريد

- ISO 9001: شهادة أساسية لإدارة الجودة يُبنى عليها معيار IATF

- شهادات المواد: وثائق تثبت أن تركيب السبيكة يتطابق مع الدرجات المحددة مثل 4140 و4340 أو 7075

- شهادات العمليات: التحقق من صحة عمليات المعالجة الحرارية والتشطيب السطحي والتشغيل الآلي

- متطلبات العميل المحددة: مواصفات مفروضة من قبل الشركة المصنعة للمعدات الأصلية (OEM) قد تكون أشد من الشهادات القياسية

بروتوكولات الاختبار والتفتيش للوصلات المزورة

توفر الشهادة الإطار العام، ولكن البروتوكولات الخاصة بالاختبار هي التي تضمن أن مكوناتك تفي بالمواصفات. وعندما تفهم ما يتوقع من ذراع التحكم في السيارة أن يتحمله، فإنك تدرك أهمية إجراء فحص دقيق لكل مكون يتصل به

وفقًا لإرشادات تقييم الجودة من يودي إنترناشونال، فإن فحص مفصل الدوران الشامل يشمل الفحص البصري، والتحقق من المادة، واكتشاف العيوب الداخلية، وفحص دقة التثبيت، واختبار الأداء.

إليك ما ينبغي أن تشمله عمليات ضبط الجودة الشاملة:

| فئة الفحص | الأساليب المستخدمة | ما الذي تؤكده |

|---|---|---|

| الفحص البصري | فحص السطح تحت إضاءة مضبوطة | جودة تشطيب السطح، وخلوّه من الشقوق، والثقوب الرملية، والمسام، وتوحيد اللون |

| التحقق البعدية | قياس آلة قياس الإحداثيات (CMM)، واستخدام المقايس، والأدوات الدقيقة | مطابقة الأبعاد الحرجة للمواصفات ضمن التحمل المسموح (±0.05-0.1 مم للتشكيل الدقيق) |

| اختبار المواد | التحليل الطيفي، واختبار الصلابة، واختبار الشد | تركيب السبيكة والخصائص الميكانيكية تفي بمتطلبات درجة المادة |

| الاختبار غير المدمر | فحص بالأشعة السينية، والفحص بالموجات فوق الصوتية، وفحص الجسيمات المغناطيسية | انعدام العيوب الداخلية، والشقوق، والشوائب دون إتلاف المكون |

| دقة التثبيت | اختبار القوالب، والتحقق من التجميع | التخليصات المناسبة مع المكونات المتصلة (ألا تتجاوز فجوة دبوس المحور 0.20 مم وفقًا للمعايير الصناعية) |

كـ ملاحظة خبراء تقييم الجودة يمكن لطرق الفحص غير الإتلافي مثل الفحص بالأشعة السينية والموجات فوق الصوتية اكتشاف ما إذا كانت هناك شقوق أو شوائب أو عيوب أخرى في رأس التوجيه دون تدميره، مما يضمن التحقق من الجودة بشكل موثوق لكل دفعة إنتاج.

في تطبيقات الذراع التحكمية في السيارة وتجميعات رأس التوجيه، تستحق دقة التثبيت اهتمامًا خاصًا. يجب أن تكون العلاقة بين رأس التوجيه والمكونات الأخرى للتعليق دقيقة. فالفجوة الكبيرة تؤدي إلى تلاعب في التوجيه وزيادة سرعة البلى، بينما تؤدي الفجوة الضيقة جدًا إلى الالتصاق وحدوث عطل مبكر. إن الموردين ذوي الخبرة يفهمون هذه التحملات ويتحققون منها بشكل منهجي.

إيجاد شريك مؤهل في مجال التزوير

بعد فهم متطلبات الشهادات وبروتوكولات الاختبار، كيف يمكنك تحديد الموردين الذين يلتزمون فعليًا بهذه المعايير؟ ابحث عن الشركاء الذين يجمعون بين شهادة IATF 16949 وقدرات هندسية مُثبتة وخدمات لوجستية فعّالة.

شاويي (نينغبو) تقنية المعادن يُجسّد ما يجب أن تقدمه مصانع التزوير المؤهلة في القطاع automotive. تضمن شهادة IATF 16949 الامتثال في سلسلة التوريد، بينما تتيح القدرات الهندسية الداخلية لهم تحسين تصميم المكونات لتلبية المواصفات الدقيقة. بالنسبة لفرق المشتريات التي تسعى إلى دورات تطوير سريعة، فإن قدرتهم على إعداد النماذج الأولية توفر نتائج في غضون 10 أيام فقط، مما يسرّع جدول التحقق بشكل كبير.

يُعد الموقع مهمًا لسلاسل التوريد العالمية. فالجهات الموردة التي تقع بالقرب من مراكز الشحن الرئيسية، مثل قرب شاوي من ميناء نينغبو، تسهم في تبسيط عمليات اللوجستيات وتقليل أوقات التسليم للعملاء الدوليين. وعند دمج هذه الميزة الجغرافية مع عمليات التصنيع المتوافقة مع المعايير العالمية، يتم القضاء على التعقيدات في إجراءات الشراء.

عند تقييم متطلبات تطبيقات ذراع التحكم في السيارة من موردك، يجب التحقق من قدرته على إثبات ما يلي:

- الشهادة الحالية من IATF 16949: اطلب نسخة من الشهادة وتحقق من صحتها عبر قواعد بيانات جهات الإصدار

- إجراءات الجودة الموثقة: راجع بروتوكولات الفحص، وسجلات معايرة معدات الاختبار، وأنظمة التتبع

- الدعم الهندسي: قم بتقييم قدرته على التعاون في تحسين التصميم وتقديم توصيات فنية

- مرونة الإنتاج: تأكد من القدرة على التوسع من الكميات الأولية إلى الإنتاج الضخم عالي الحجم

- مرونة سلسلة التوريد: قيّم مصادر المواد الخام، وإدارة المخزون، والتخطيط للطوارئ

اختيار الموردين الحاصلين على شهادة IATF يضمن أنه بالإضافة إلى إجراءات الجودة، فإنهم يحافظون على أنظمة تعالج تنويع سلسلة التوريد وبروتوكولات استجابة الإدارة وعمليات التحسين المستمر الضرورية لموثوقية المنتجات في القطاع الصناعي.

إن الاستثمار في مؤهلات المورد المناسب يُسfr عوائده طوال مدة البرنامج. تصل المكونات مطابقة للمواصفات بشكل ثابت. تبقى جداول الإنتاج قابلة للتنبؤ. والأهم من ذلك، أن وصلات التوجيه الخاصة بك توفر فوائد وصلات التوجيه المزورة حسب الطلب التي حددتها، بدلاً من التنازلات التي قد تخفيها وراء أوراق رسمية تبدو مقبولة.

مع وجود أطر ضمان الجودة، تتمثل الخطوة النهائية في معرفة كيفية تقييم واختيار الشريك المناسب في مجال التزوير الذي يلبي احتياجاتك المحددة وأحجام إنتاجك.

اختيار الشريك المناسب للتزوير حسب الطلب لتلبية احتياجاتك

لقد حددت مواصفاتك، وقمت بالتحقق من متطلبات الجودة، وتفهم ما يجعل مفاصل التوجيه المزورة أفضل. الآن تأتي الخطوة التي تجمع كل شيء معًا: اختيار الشريك التصنيعي المناسب. إن هذا القرار يؤثر على أكثر من مجرد جودة المكونات؛ بل يحدد ما إذا كان مشروعك سيلتزم بالمواعيد النهائية، ويظل ضمن الميزانية، ويحقق فوائد مفاصل التوجيه المزورة حسب الطلب التي حددتها.

بالنسبة للمهنيين المشتريات الذين يديرون سلاسل توريد سيارات معقدة، يتطلب اختيار المورد تقييم القدرات عبر السلسلة القيمة بأكملها. يمكن لشريك أن يكون متميزًا في عملية التزوير، لكنه يعاني من مشكلات في التواصل أو الخدمات اللوجستية، أن يُفشل برنامجك بنفس سهولة شريك لديه أنظمة جودة غير كافية. دعونا نستعرض كيفية تقييم الموردين المحتملين بشكل منهجي.

تقييم قدرات الهندسة والنماذج الأولية لدى المورد

قبل أن يتم تشكيل جزء واحد، فإن التعاون الهندسي هو الذي يضع أساس النجاح. وفقًا لشركة يونايتد ستيل آند فاستنرز، يجب أن يساعد المورد الموثوق للقطع المطروقة في تحسين جزءك، وليس فقط إنتاجه. ويؤدي هذا المستوى من التعاون إلى خفض التكاليف، وتقليل الهدر، وتحسين الأداء العام.

كيف يبدو الدعم الهندسي الفعّال؟ عند تطوير تصاميم مفاصل التوجيه أو تحسين أذرع التحكم في تطبيقات السيارات، يجب أن يقدم لك المورد ما يلي:

- تحليل قابلية التصنيع: يقوم المهندسون باستعراض نماذجك ثلاثية الأبعاد (CAD) ويحددون التحديات المحتملة في عملية التزريق قبل بدء تصنيع القوالب، ويقترحون تعديلات تُحسن الجودة مع الحد من التكاليف

- إرشادات اختيار المواد: توصيات خبراء حول درجات السبائك بناءً على متطلبات الأحمال الخاصة بك، والبيئة التشغيلية، وقيود الميزانية

- دعم التحليل والمحاكاة باستخدام العناصر المحدودة: قدرات تحليل بالعناصر المحدودة (FEA) تتحقق من أن التصاميم تفي بمتطلبات الإجهاد والانفعال والتآكل قبل البدء في النماذج الأولية الفعلية

- تحسين العملية: اقتراحات لتصميم القالب، وتسلسل التزوير، ومتغيرات المعالجة الحرارية التي تُحسّن فوائد المفاصل المسننة المزورة حسب الطلب لتطبيقك

تُعد سرعة النموذج الأولي أمراً بالغ الأهمية عندما تكون جداول التطوير ضيقة. حيث التوجيه الصناعي من Synergy Global Sourcing يوضح أن مورداً موثوقاً لمكونات مزورة حسب الطلب ينبغي أن يكون قادراً على تقديم تصميم الأدوات، والنمذجة السريعة، وجداول إنتاج مرنة لتلبية احتياجاتك في التطوير.

شاويي (نينغبو) تقنية المعادن يُظهر ما تقدمه أبرز الشركات الموردة في هذا المجال. حيث يعمل فريقها الهندسي الداخلي بالتعاون مع العملاء على مكونات قوية مثل أذرع التعليق ومحاور الدفع، ويضمن تحسين التصاميم من حيث الأداء وقابلية التصنيع معاً. وبفضل إمكاناتها في صنع النماذج الأولية التي تُنتج نتائج في غضون 10 أيام فقط، فإنها تقلص دورة التطوير بشكل كبير مقارنة بالموردين الذين يستغرقون شهوراً للحصول على العينات الأولية.

اعتبارات سلسلة التوريد للشراء العالمي

لا تُقدَّر قيمة التميز الهندسي بมากม إذا لم تصل المكونات في الوقت المطلوب. بالنسبة لفرق الشراء العالمية، فإن تقييم عوامل سلسلة التوريد أمر بالغ الأهمية بقدر القدرات التقنية.

وفقًا لأفضل ممارسات الشراء، يجب أن تقوم بتحليل أداء المورد السابق في الوفاء بجداول التسليم، والاستفسار عن مدد إعداد القوالب، وأخذ العينات، والإنتاج الكمي، والتحقق من امتلاكهم لأنظمة تخطيط فعالة ودعم لوجستي مخصص.

إليك المعايير الأساسية التي يجب تقييمها عند اختيار شريكك في الصب المخصص:

- توفر الدعم الهندسي: تحقق من تخصيص موارد هندسية مخصصة لمشروعك، وليس مشتركة بين عشرات العملاء. اسأل عن أوقات الاستجابة للأسئلة الفنية ومدة تنفيذ مراجعات التصميم

- مدد إنجاز النماذج الأولية: اطلب جداول زمنية محددة من لحظة تقديم التصميم حتى تسليم القطعة الأولى. يُمكن للموردين المتميزين تسليم النماذج الأولية خلال 10 إلى 15 يومًا، في حين قد يحتاج الآخرون إلى 8-12 أسبوعًا

- القدرة الإنتاجية للتوسع في الحجم: قم بتأكيد قدرة المورد على النمو وفقًا لاحتياجاتك، بدءًا من الكميات الأولية حتى الإنتاج الضخم عالي الحجم، دون حدوث تدهور في الجودة أو تأخير في التسليم

- حالة شهادة الجودة: تحقق من وجود شهادة IATF 16949 الحالية للتطبيقات الخاصة بالسيارات. اطلب نسخًا من الشهادة وتأكد من تواريخ الانتهاء

- الموقع الجغرافي من أجل الكفاءة اللوجستية: خذ بعين الاعتبار مسافات الشحن، وسهولة الوصول إلى الموانئ، والاعتبارات الجمركية. فالموردون القريبون من المراكز التجارية الرئيسية يقللون من أوقات النقل ويُيسرون العمليات اللوجستية

- سرعة الاستجابة في التواصل: اختبر أوقات الاستجابة خلال عملية تقديم العروض السعرية. فالموردون الذين يستغرقون أسابيع للإجابة عن الأسئلة ما قبل الطلب نادرًا ما يتحسن أداؤهم بعد الحصول على طلبك

يستحق الموقع الجغرافي اهتمامًا خاصًا في المشتريات الدولية. إن موقع شاوي القريب من ميناء نينغبو يوفر مزايا لوجستية كبيرة للعملاء العالميين. وتُسهل هذه القرب من أحد أكثر موانئ الحاويات ازدحامًا في العالم عمليات الشحن وتقلل من التغيرات في مواعيد التسليم التي قد تعطل جداول الإنتاج

الأعلام الحمراء التي تشير إلى مشاكل محتملة

معرفة ما يجب تجنبه مهمة بقدر معرفة ما يجب السعي إليه خبراء في الصناعة تحديد عدة علامات تحذيرية يجب أن تُفعّل حالة التحذير:

- إجابات غامضة أو غير متسقة: الموردون الذين لا يستطيعون تقديم تفاصيل محددة حول عملياتهم أو معداتهم أو شهاداتهم قد يُخفون فجوات في قدراتهم

- لا يوجد مدخل هندسي أو اقتراحات: الشركاء الذين يقتبسون فقط رسمك التصميمي دون تقديم توصيات للتحسين ليسوا منخرطين في نجاحك

- بنى أسعار غير واضحة: تكاليف خفية لأدوات الإنتاج أو الفحص أو الشحن تظهر بعد الالتزام، وهي إشارة إلى ضعف الشفافية

- التلكؤ في تقديم المراجع: يُبدي الموردون المعتمدون فخرهم بمشاركة توصيات العملاء وأمثلة المشاريع

- المعدات أو المرافق قديمة: يتطلب الصب الحديث التكنولوجيا الحالية لتحقيق جودة متسقة وأوقات تسليم تنافسية

اتخاذ قرار الشراء النهائي

بعد تحديد معايير التقييم، كيف تقوم بدمج هذه المعلومات في قرار واثق؟ فكر في إنشاء بطاقة تقييم مرجحة تعكس أولوياتك الخاصة. بالنسبة لتطبيقات العمود التوجيهي الحرجة من حيث السلامة، قد تكون شهادة الجودة والدعم الهندسي هي العناصر ذات الأوزان الأعلى. أما بالنسبة للبرامج الحساسة من حيث التكلفة والتي تمتلك تصاميم راسخة، فقد تكون الأسعار وموثوقية التسليم هي العوامل المسيطرة.

كما يوصي خبراء التوريد، اختر مورداً يعتبر علاقتك معه شراكة استراتيجية. ابحث عن المرونة في الاستجابة للطلبات العاجلة، والاستعداد للتعاون في تطوير الحلول، والدعم الفني المستمر. إن المورد الموثوق في مجال الصب سيستثمر في فهم نشاطك التجاري ومساعدتك على النمو.

لفرق المشتريات التي ترغب في استكشاف خيارات الشراكة، شاويي (نينغبو) تقنية المعادن تقدم مزيجًا جذابًا: أنظمة جودة معتمدة وفقًا لمعيار IATF 16949، وإنتاج قابل للتوسيع يمتد من النماذج الأولية السريعة إلى التصنيع الضخم، وخبرة هندسية داخلية، وعمليات متوافقة مع المعايير العالمية. ويُكمل الموقع الاستراتيجي القريب من الميناء والتواصل الفعّال هذه الحزمة المصممة لتبسيط عملية شراء مكونات السيارات.

إن أفضل موردي التزريق يعملون كامتداد لفريق الهندسة الخاص بك، حيث يقدمون قيمة ودعمًا وشراكة تمتد بعيدًا عن مجرد معالجة المعاملات البسيطة.

إن اختيار الشريك المناسب يحوّل فوائد المفاصل المسننة المصنوعة حسب الطلب من وعود نظرية إلى واقع ملموس. خذ وقتك لتقييم الخيارات بدقة، واطرح الأسئلة الصعبة، وتحقق من القدرات قبل إبرام الاتفاق. فعلاقة المورد التي تبنيها اليوم ستُحدد جودة مكوناتك، وموثوقية سلسلة التوريد، وبشكل نهائي أداء مركبتك على مدى سنوات قادمة.

أسئلة شائعة حول المفاصل المسننة المزروقة حسب الطلب

1. هل يؤثر مفصل التوجيه على المحاذاة؟

نعم، يعمل مفصل التوجيه كنقطة مرجعية رئيسية لمحاذاة العجلات. حيث يمكن أن يؤدي الانحناء البسيط إلى اختلال زوايا الكمبر أو الكستر أو الطوى، مما يسبب مشكلات متكررة في المحاذاة. تحافظ مفاصل التوجيه المزورة حسب الطلب على تسامحات أبعاد أكثر دقة تحت الضغط، مما يضمن استقرار المحاذاة طوال عمر المكون التشغيلي. هذه الدقة ضرورية للتعامل المتوقع وارتداء الإطارات بالتساوي.

2. هل يتم صب مفاصل التوجيه أم تزويرها؟

تُصنع مفاصل التوجيه باستخدام الطريقتين. تستخدم التطبيقات التقليدية الحديد المصبوب المطيل، في حين تفضل التطبيقات عالية الأداء والثقيلة الفولاذ المطروق أو الألومنيوم. توفر المفاصل المطروقة قوة شد أعلى بنسبة 26٪ تقريبًا ومقاومة تعب أفضل بنسبة 37٪ مقارنة بالبدائل المصبوبة، مما يجعلها مثالية لسباقات السيارات والشاحنات التجارية والتطبيقات الحرجة من حيث السلامة.

3. ما مدى تكرار الحاجة إلى تغيير مفصل التوجيه الخاص بي؟

تُعدّ مفاصل التوجيه المزورة عالية الجودة تدوم عادةً طوال عمر المركبة في الظروف الطبيعية. وتصبح الاستبدال ضروريًا فقط في حال حدوث صدأ وتآكل مفرط، أو ظهور أضرار مرئية ناتجة عن التصادمات، أو انسداد محامل العجلات بحيث لا يمكن إزالتها. كما تمتد فترات الصيانة بشكل كبير مع المكونات المزورة حسب الطلب التي تتمتع بمقاومة فائقة للتآكل مقارنة بالبدائل المصبوبة.

4. ما المواد المستخدمة في مفاصل التوجيه المزورة حسب الطلب؟

تشمل المواد الشائعة سبائك الصلب مثل 4140 و4340 و1045 للتطبيقات الثقيلة، وسبائك الألومنيوم مثل 6061-T6 و7075 للمركبات الأداء التي تكون فيها خفة الوزن أمرًا حاسمًا. توفر سبائك الصلب قوة شد تصل إلى 1170 ميجا باسكال، بينما تحقق سبائك الألومنيوم 7075 نسب قوة إلى وزن تقارب بعض أنواع الصلب. ويعتمد اختيار المادة على متطلبات الحمولة، والبيئة التشغيلية، وقيود الوزن.

5. ما الشهادات التي ينبغي أن يمتلكها مورد مفاصل التوجيه المزورة؟

تُعد شهادة IATF 16949 المعيار الذهبي للامتثال في سلسلة توريد قطاع السيارات، حيث تعالج أنظمة الجودة وإدارة مخاطر سلسلة التوريد على حد سواء. وتجمع الموردون المؤهلون مثل شركة Shaoyi (Ningbo) Metal Technology بين هذه الشهادة وقدرات الهندسة الداخلية، وتصنيع النماذج الأولية السريعة في غضون 10 أيام فقط، وعمليات تصنيع متوافقة مع المعايير العالمية لتقديم جودة مستمرة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —