الصفائح الفولاذية المقاومة للصدأ المخصصة: من الدرجة الخام إلى الجزء النهائي

فهم صفائح الفولاذ المقاوم للصدأ المخصصة

عند شرائك لصفائح الفولاذ المقاوم للصدأ لمشروع ما، ستكتشف بسرعة وجود فرق كبير بين الحصول على أحجام قياسية جاهزة، وطلب مواد تم إعدادها بدقة وفقًا للمواصفات الخاصة بك. تشير صفيحة الفولاذ المقاوم للصدأ المخصصة إلى المادة التي تمت معالجتها أو قصّها أو إنهاؤها وفقًا لمتطلباتك الدقيقة، بدلًا من شرائها بأبعاد عامة جاهزة.

فكّر بهذه الطريقة: الصفائح القياسية من الفولاذ المقاوم للصدأ تأتي عادةً بأحجام ثابتة مثل 4' × 8' أو 4' × 10' مع عيارات وأسطح نهائية محددة مسبقًا. وعلى الرغم من أن هذه الأحجام مناسبة لبعض التطبيقات، فإن العديد من المشاريع تتطلب شيئًا أكثر تحديدًا. وهنا تحول التخصيص المواد السلعية إلى مكون دقيق جاهز لتطبيقك الفريد.

ما الذي يجعل صفيحة الفولاذ المقاوم للصدأ مخصصة

إذًا، ما الذي يجعل ورقة معدنية من الفولاذ المقاوم للصدأ "مخصصة" بالضبط؟ تكمن الإجابة في أربع متغيرات رئيسية يمكن للمصنّعين تعديلها لتلبية متطلبات مشروعك:

- الأبعاد: تسمح القطع المخصص بتحديد مقاسات الطول والعرض بدقة، مما يقلل من الهدر ويُنقص الحاجة إلى عمليات المعالجة الثانوية في منشأتك. ويمكن للموردين استخدام القص بالقصافة أو الليزر أو قطع المياه النفاثة أو البلازما لقطع الألواح لأي مقاس تقريبًا.

- اختيار السماكة: تقاس سماكة الألواح المعدنية من الفولاذ المقاوم للصدأ بوحدة القياس (Gauge)، مع توفر خيارات تتراوح عادةً من 7 (حوالي 0.1875 بوصة) حتى مواصفات أرق بكثير. وتُحدد متطلبات هيكلية ووزن تطبيقك السماكة المثلى.

- مواصفات الدرجة: مع توفر أكثر من 150 درجة مختلفة من الفولاذ المقاوم للصدأ، فإن اختيار تركيبة السبيكة المناسبة أمر بالغ الأهمية. فكل من الدرجات مثل 304 و316 و430 توفر خصائص مميزة تناسب ظروفًا بيئية ومتطلبات أداء مختلفة.

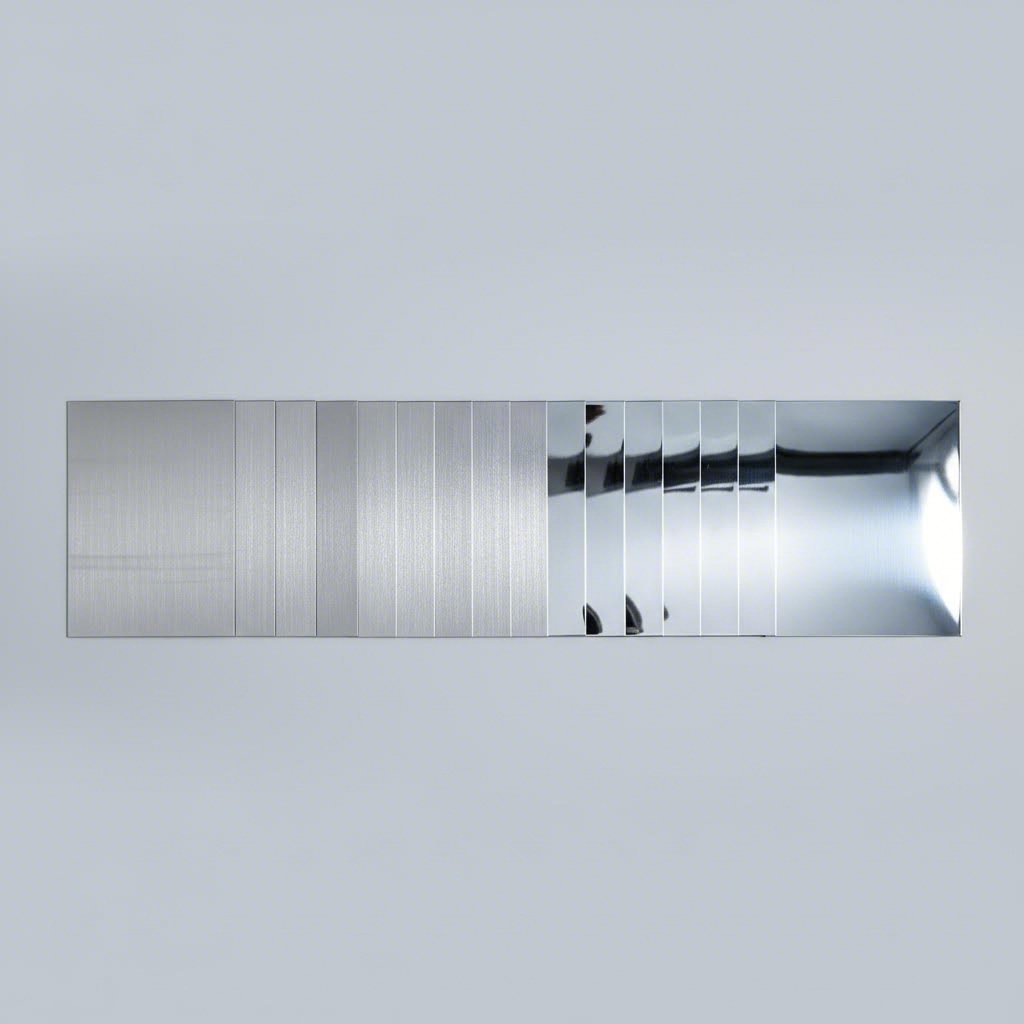

- نهاية السطح: من الأسطح النهائية المصنوعة على البارد (2B، 2D) إلى الخيارات المصقولة (#4 مسننة، #8 عاكسة)، فإن اختيار السطح النهائي يؤثر على كل شيء بدءًا من مقاومة التآكل وصولاً إلى الجاذبية البصرية وسهولة التنظيف.

لماذا تُعد التخصيصات مهمة لمشروعك

لماذا يجب أن تفكر في الفولاذ المقاوم للصدأ المخصص بدلًا من المنتجات القياسية؟ تمتد الفوائد لما هو أبعد من مجرد الراحة. عندما تحدد صفيحة فولاذ مقاوم للصدأ مقطوعة بالضبط وفقًا للأبعاد التي تحددها، فإنك تقلل من هدر المواد وتقلص الحاجة إلى العمالة اللازمة للعمليات الثانوية مثل القص الإضافي. واختيار العيار الدقيق يضمن أداءً أمثل للمواد في البيئة المقصودة، سواء كانت مطبخًا تجاريًا أو سفينة بحرية أو واجهة معمارية.

اكتسب المعدن المقاوم للصدأ سمعته عبر الصناعات بسبب مجموعة فريدة من الخصائص التي يكاد لا يمكن لأي مواد أخرى منافستها. فمحتوى الكروم (الذي يبلغ على الأقل 10.5٪ حسب التعريف) يُشكّل طبقة أكسيد واقية توفر مقاومة استثنائية للتآكل. ومع قوتها الشدّية الملحوظة ومظهرها العصري والأنيق، تُستخدم الفولاذ المقاوم للصدأ في تطبيقات تتراوح بين الأدوات الجراحية وواجهات المباني.

أثناء اتخاذك قرارات اختيار المواد، يصبح فهم خيارات التخصيص هذه أمرًا ضروريًا. ستُفصّل لك الأقسام التالية من هذا الدليل كل متغير بالتفصيل، لتساعدك على اتخاذ خيارات مستنيرة بشأن الدرجات، السماكات، التشطيبات وطرق التصنيع المناسبة لتطبيقك الخاص.

شرح درجات الفولاذ المقاوم للصدأ للمشاريع المعدنية الصفائحية

عند اختيار صفائح الفولاذ المقاوم للصدأ المخصصة، فإن الدرجة التي تختارها تحدد بشكل جوهري أداء الجزء النهائي. ضع قطعتين من الفولاذ المقاوم للصدأ بدرجات مختلفة جنبًا إلى جنب ولن تلاحظ العين المجردة أي فرق. ولكن على المستوى الجزيئي، تؤدي هذه الاختلافات في التركيب إلى فروق كبيرة في مقاومة التآكل، والقدرة على اللحام، والتكلفة. ويساعد فهم هذه الاختلافات في مطابقة المادة المناسبة لمتطلبات تطبيقك الخاص.

من بين العديد من أنواع المعادن المتاحة للتصنيع، يتميز الفولاذ المقاوم للصدأ بمرونته. ومع ذلك، ليست جميع الدرجات مناسبة بالتساوي لكل الأغراض. إن أكثر الدرجات شيوعًا التي ستواجهها في تطبيقات الصفائح المعدنية هي 304 و316 و316L و430. وكل منها يمتلك خصائص فريدة تجعله مثاليًا لبيئات معينة، بينما قد يكون غير مناسب لغيرها.

تحليل مقارنة بين الفولاذ المقاوم للصدأ من النوع 304 و316

يأتي سؤال المقارنة بين الفولاذ المقاوم للصدأ 304 و316 بشكل متكرر عند تحديد مواصفات الصفائح المعدنية المخصصة. ينتمي كلا النوعين إلى الفئة الأوستنيتية، ما يعني أنهما يشتركان في بنية بلورية داخلية توفر مقاومة ممتازة للقوة والتآكل. ومع ذلك، فإن تركيبتهما الكيميائية تُحدث فروقات أداء مهمة.

درجة 304 يُعتبر 304 الحصان الرئيسي في عالم الفولاذ المقاوم للصدأ، حيث يشكل أكثر من نصف إنتاج الفولاذ المقاوم للصدأ عالميًا. ويتكون عادةً من 18-20٪ كروم و8-10٪ نيكل، ما يجعله معروفًا باسم "18/8" من الفولاذ المقاوم للصدأ. ويقدم هذا التركيب المتوازن خصائص ممتازة في التشكيل واللحام، ما يجعل 304 الخيار السائد للأجزاء المطبوعة عميقة مثل الأحواض والأواني المجوفة ومقالي الطهي. ويمكنك العثور عليه بشكل واسع في معدات المطابخ وصناديق التحكم الصناعية والتطبيقات المعمارية حيث تفي مقاومة التآكل الجوي القياسية باحتياجات المشروع.

Grade 316 يعزز الحماية من التآكل بإضافة 2-3% موليبدنوم إلى تركيبه. يمنح هذا العنصر الفولاذ المقاوم للصدأ SS 316 مقاومة متفوقة للتآكل النقطي والتآكل الشقي، خاصة في البيئات الغنية بالكلوريد. عندما يتضمن مشروعك التعرض لمياه مالحة أو مواد كيميائية صناعية أو ظروف رطبة تحتوي على عناصر تآكلية، يصبح 316 المادة المفضلة. ما هو الثمن؟ تكاليف أعلى للمادة بسبب محتوى الموليبدنوم الإضافي.

الدرجة 316L يمثل النسخة منخفضة الكربون من 316، ويحتوي على أقل من 0.03% كربون مقارنة بحد أقصى 0.08% في 316 القياسي. يؤدي هذا التغيير البسيط إلى جعل 316L محصنًا ضد التحسس، وهي عملية تترسب الكاربايد عند حدود الحبيبات والتي يمكن أن تقلل مقاومة التآكل بعد اللحام. بالنسبة للمكونات الملحومة ذات السُمك الكبير (أكثر من 6 مم تقريبًا)، فإن 316L يلغي الحاجة إلى التلدين بعد اللحام مع الحفاظ على الأداء عند درجات الحرارة المرتفعة.

الدرجة 430 يتبنى نهجًا مختلفًا تمامًا. كونه فولاذ مقاوم للصدأ فيريتيكي، فإنه يحتوي على 16-18٪ من الكروم وكمية ضئيلة جدًا من النيكل (عادةً 0-0.75٪). تجعل هذه التركيبة الفولاذ 430 أقل تكلفة بشكل ملحوظ مقارنة بالدرجات الأوستنيتية. ويقدم هذا المعدن مقاومة معتدلة للتآكل، مناسبة للظروف قليلة التآكل، إضافة إلى مقاومة مفيدة للحرارة والأكسدة. وغالبًا ما تُستخدم درجة 430 في أنظمة عادم السيارات، وأدوات المطبخ، ومواد البناء حيث لا تتطلب الحاجة إلى مقاومة عالية جدًا للتآكل.

اختيار الدرجة المناسبة لبيئتك

كيف تحدد الدرجة الأنسب لمشروعك؟ ضع في اعتبارك ثلاثة عوامل رئيسية: التعرض البيئي، والقيود المالية، ومتطلبات الأداء.

لمعظم التطبيقات الداخلية ذات الظروف الجوية القياسية، يُعد الفولاذ المقاوم للصدأ من النوع 304 خيارًا ممتازًا من حيث القيمة. فهو يتحمل الرطوبة الطبيعية وتقلبات درجات الحرارة والمواد الكيميائية المستخدمة في التنظيف بشكل عرضي دون أي مشكلة بفضل مقاومته للتأكل. وعند تصنيع معدات معالجة الأغذية أو الألواح المعمارية أو المكونات الصناعية العامة، فإن النوع 304 غالبًا ما يستوفي المواصفات المطلوبة بتكلفة أقل مقارنة بالأنواع الأعلى جودة.

تتطلب البيئات البحرية ومحطات المعالجة الكيميائية والمنشآت الصيدلانية مستوى أعلى من الأداء. إذا كان لوح الفولاذ المقاوم للصدأ الخاص بك سيتعرض لمياه البحر أو المحاليل المكلورة أو المواد التنظيفية القوية، فإن الاستثمار في النوع 316 أو 316L يحمي مكونك من الفشل المبكر. وإن الزيادة الأولية في التكلفة تُترجم إلى فوائد طويلة الأجل من خلال إطالة عمر الخدمة وتقليل تكرار الاستبدال.

قد تجد المشاريع ذات الميزانية المحدودة والتي تتعرض لظروف بيئية معتدلة أن الدرجة 430 كافية تمامًا. غالبًا ما تُستخدم هذه الدرجة بنجاح في تجهيزات السيارات، وغلاف الأجهزة الكهربائية، والعناصر الزخرفية عندما تظل ظروف التعرض تحت السيطرة.

| الدرجة | محتوى الكروم | محتوى النيكل | مقاومة للتآكل | التطبيقات النموذجية | التكلفة النسبية | قابلية الحركة |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | ممتازة (البيئات القياسية) | معدات الأغذية، أحواض المطبخ، الأغلفة الصناعية | معتدلة | ممتاز |

| 316 | 16-18% | 10-14% | متفوقة (البيئات المحتوية على الكلوريد) | الأجهزة البحرية، معالجة المواد الكيميائية، الأجهزة الطبية | أعلى | ممتاز |

| 316L | 16-18% | 10-14% | متفوقة (البيئات المحتوية على الكلوريد) | المكونات الثقيلة المقاس، ومعدات الصناعات الدوائية | أعلى | متفوقة (لا حاجة للتنقية بعد اللحام) |

| 430 | 16-18% | 0-0.75% | متوسطة (الظروف المعتدلة فقط) | عوادم السيارات، الأجهزة المنزلية، الزخارف التزيينية | أقل | جيد |

عندما تفهم ما تقدمه كل درجة، يصبح من السهل مطابقة المادة مع التطبيق المناسب. أما القرار التالي في مواصفات صفائح الفولاذ المقاوم للصدأ حسب الطلب فهو اختيار سماكة العيار المناسب لمتطلبات الهيكل والوزن الخاصة بك.

دليل اختيار قياس وسمك الصفائح المعدنية

إليك شيئًا يُربك حتى المهندسين ذوي الخبرة: صفيحة الفولاذ المقاوم للصدأ بقياس 14 ليست بنفس سُمك صفيحة الألومنيوم بقياس 14. كما أن الانتقال من قياس 14 إلى 12 لا يمثل زيادة متساوية في السُمك مثل الانتقال من قياس 12 إلى 10. أهلاً بك في العالم الغريب لقياسات الصفائح المعدنية، حيث تتبع الأرقام منطقها الخاص المستمد من تصنيع الأسلاك البريطاني في القرن التاسع عشر.

الفهم كيف يعمل نظام سُمك القياس للصلب يوفر عليك أخطاء المواصفات المكلفة ويضمن أن تؤدي صفحتك المعدنية المخصصة من الفولاذ المقاوم للصدأ بالضبط كما هو مطلوب. دعونا نفك شفرة هذا النظام حتى تتمكن من اختيار القياس المناسب لمشروعك القادم بثقة.

قراءة جدول قياس الصفائح المعدنية

القاعدة الأولى التي يجب تذكّرها: كلما زاد رقم المقياس، زادت رقة المعدن. هذه العلاقة العكسية تُربك المبتدئين باستمرار. فالصفيحة ذات المقياس 20 تكون أرق بكثير من الصفيحة ذات المقياس 10. وقد نشأ هذا النظام من عمليات سحب السلك، حيث يؤدي كل سحب متتابع للسلك عبر قالب إلى تقليل قطره وتعيين رقم مقياس أعلى له.

لماذا لا يستخدم القطاع الصناعي المليمترات أو البوصات مباشرة؟ وفقًا لدليل مقاييس الصلب من شركة رايسون، فإن نظام المقياس قد استقر في الممارسة التصنيعية خلال القرنين التاسع عشر والعشرين لدرجة أن محاولات استبداله بالنظام الدولي للوحدات باءت بالفشل. فقد وجد الحرفيون أن نظام المقاييس مريح، وقد أدت هذه الراحة إلى استمرار استخدامه.

النقطة الحرجة الثانية: تختلف التحويلات من المقاييس إلى السماكات حسب نوع المادة. فعلى سبيل المثال، يبلغ سمك صفيحة الفولاذ المقاوم للصدأ مقاس 14 ما يعادل 0.078 بوصة (1.98 مم)، في حين أن صفيحة الفولاذ الكربوني مقاس 14 يبلغ سمكها 0.075 بوصة (1.90 مم). وتكمن هذه الفروقات في أن مقاييس الغيوج المختلفة قد تطورت لكل نوع من المعادن. وعادةً ما يستخدم الفولاذ المقاوم للصدأ جدول تحويلات مختلف قليلاً عن الفولاذ الكربوني أو الألومنيوم.

خذ بعين الاعتبار مقاييس الفولاذ المقاوم للصدأ الشائعة وأبعادها الفعلية:

| مقاس | السماكة (بوصة) | السماكة (مم) | التطبيقات الموصى بها |

|---|---|---|---|

| 10 | 0.141 | 3.57 | مكونات هيكلية ثقيلة، قواعد معدات صناعية، تطبيقات تحمل أحمال عالية |

| 11 | 0.127 | 3.23 | دعامات هيكلية، أغلفة متينة، واقيات آلات |

| 12 | 0.1094 | 2.78 | هيئات المعدات، مكونات الهيكل، أعمال هيكلية متوسطة المتانة |

| 14 | 0.078 | 1.98 | معدات المطابخ، أسطح العمل، التصنيع العام، ألواح السيارات |

| 16 | 0.0625 | 1.59 | ألواح زخرفية، أغلفة خفيفة، هياكل الأجهزة، مكونات تكييف الهواء والتدفئة والتهوية |

لاحظ أن القفزات في السُمك ليست موحدة. يمثل سُمك الفولاذ عيار 10 البالغ 3.57 مم فرقًا كبيرًا مقارنةً بسُمك الفولاذ عيار 11 الذي يبلغ 3.23 مم. في المقابل، تمتد الفجوة بين العيار 14 والعيار 16 حوالي 0.4 مم فقط. يعني هذا التقدم غير الخطي أنه يجب الرجوع إلى جدول عيارات الصفائح المعدنية بدلاً من افتراض فواصل متساوية بين الأرقام.

مطابقة العيار مع متطلبات التطبيق

يتطلب اختيار سُمك العيار المعدني المناسب موازنة عدة عوامل متنافسة. فمتطلبات الهيكل، وقيود الوزن، ومتطلبات التشكيل، والميزانية تؤثر جميعها على الاختيار الأمثل.

عند تقييم خيارات العيار لمشروعك، ضع في اعتبارك هذه العوامل الرئيسية في اتخاذ القرار:

- متطلبات الحمولة الهيكلية: تتطلب التطبيقات الثقيلة مثل قواعد الآلات والأقواس الهيكلية والمكونات الداعمة عادةً مواد عيار 10-12. ويُوفر سُمك الفولاذ عيار 12 الذي يبلغ حوالي 2.78 مم صلابة كبيرة للمعدات الصناعية والأغلفة.

- متطلبات القابلية للتشكيل: إن الصفائح الأقل سماكة تُثنى وتُشكَّل بسهولة أكبر. إذا كان تصميمك يتضمن منحنيات معقدة أو سحبًا عميقًا أو ثنيات ضيقة، فإن سماكة الفولاذ 14-16 توفر قابلية أفضل للتشغيل دون التشقق أو الارتداد الزائد.

- قيود الوزن: كل خطوة نزول في الرقم القياسي تقلل الوزن بشكل كبير. غالبًا ما تحدد التطبيقات في مجالات الطيران والسيارات والمعدات المحمولة صفيحًا أرق لتقليل الكتلة مع الحفاظ على القوة الكافية.

- اعتبارات التكلفة: الصفائح الأكثر سماكة تكون أكثر تكلفة لكل قدم مربع بسبب زيادة كمية المادة. ومع ذلك، قد تتطلب المواد الأقل سماكة تعزيزًا إضافيًا أو عمليات تشكيل أكثر تعقيدًا مما يعوّض وفورات المواد الخام.

- بيئة الاستخدام النهائي: أحيانًا تتطلب البيئات المسببة للتآكل استخدام مواد أكثر سماكة لتوفير هامش ضد التآكل. في البيئات الكيميائية العدوانية أو البحرية، يمكن أن يطيل تحديد رقم قياسي واحد أعلى من اللازم من عمر المكون.

بالنسبة للتطبيقات الهيكلية مقابل التطبيقات الجمالية، فإن قرار السماكة يتبع منطقًا مختلفًا. قد تستخدم لوحة حائط من الفولاذ المقاوم للصدأ بسماكة 16 جيج لتسهيل التثبيت وتقليل الوزن، نظرًا لأن اللوحة لا تحمل أحمالًا. على العكس من ذلك، تحتاج طاولة تحضير الطعام في المطابخ التجارية إلى سماكة 14 جيج أو أكثر لضمان الصلابة ومنع التضرر ودعم المعدات الثقيلة.

تُستخدم المواد بسماكة 20-24 جيج عادةً في أنابيب تكييف الهواء والتهوية (HVAC)، بينما تحدد الألواح الخارجية للسيارات عادةً سماكة 18-20 جيج. وغالبًا ما تتراوح سماكة الحواجز والأغلفة الواقية للمعدات الصناعية بين 12-14 جيج لتحمل الصدمات وتقديم الأمان.

عندما تكون غير متأكد، فإن استشارة المُصنّع تساعدك على مطابقة اختيار السُمك مع متطلبات الأداء الخاصة بك. يمكنهم تقديم المشورة حول ما إذا كان سُمك معين سيُشكل بشكل نظيف ضمن هندسة تصميمك ويحافظ على السلامة الهيكلية في ظل الظروف التشغيلية المتوقعة. وبعد الانتهاء من تحديد السُمك، تأتي الخطوة التالية في تحديد صفحتك المخصصة من الفولاذ المقاوم للصدأ، وهي اختيار درجة النهاية السطحية المناسبة لمتطلبات الوظيفة والمظهر الخاص بالتطبيق.

خيارات تشطيبات السطح وتطبيقاتها

لقد اخترت نوع الفولاذ وثبتّ السُمك. والآن حان الوقت لاتخاذ قرار يؤثر على شكل صفائح الفولاذ المقاوم للصدأ المخصصة، وأدائها، وسهولة تنظيفها على مدى سنوات قادمة: ألا وهو درجة النهاية السطحية. فبينما قد تشترك صفاحتان في نفس التركيب السبائكي والسمك، إلا أن نهايتيهما السطحيتين قد تجعل إحداهما مثالية لمطبخ تجاري، بينما تكون الأخرى غير مناسبة تمامًا لهذا الغرض.

التشطيب السطحي ليس مجرد أمر تجميلي. إن نسيج ونعومة صفائح الفولاذ المقاوم للصدأ تؤثر بشكل مباشر على مقاومة التآكل، والالتصاق البكتيري، وانعكاس الضوء، ومتطلبات الصيانة. إن فهم خياراتك يساعدك على تحديد المادة التي تؤدي بالضبط كما تتطلب تطبيقاتك.

من تشطيب المصنع إلى التشطيب المرآوي

تصل صفائح الفولاذ المقاوم للصدأ من المصنع بواحدة من نوعين أساسيين من التشطيبات، ويتم إنشاء كل منهما أثناء عملية الدرفلة الباردة. ومن ثم يمكن تنعيم السطح بواسطة تلميع ميكانيكي بدرجات متفاوتة من النعومة والانعكاسية.

- تشطيب المصنع 2B: هذا السطح الصناعي اللامع الناتج عن الدرفلة الباردة يمثل النقطة الأكثر شيوعًا لبدء صفائح الفولاذ المقاوم للصدأ. ويظهر بلون رمادي لامع ذو بريق منخفض ولا يحتوي على نمط حبوب اتجاهي. وفقًا لـ بحث شركة Apache Stainless Equipment Corporation حول التشطيبات تُنتج تشطيبات 2B نطاقًا متوسطًا للخشونة (RA) يتراوح بين 15 و40 مايكرو إنش، حسب سمك اللوحة، حيث تؤدي السماكات الأقل إلى أسطح أكثر نعومة. وتُستخدم على نطاق واسع في التطبيقات الصناعية والكيميائية والغذائية التي تكون فيها مقاومة التآكل أكثر أهمية من المظهر.

- تشطيب المطحنة 2D: سطح مدرفل بارد غير لامع ذو ملمس باهت وأكثر خشونة من النوع 2B. يُعد هذا التشطيب غير العاكس مناسبًا جدًا للمكونات الوظيفية أو المخفية التي لا تكون فيها الجوانب الجمالية ذات أولوية. وعادةً ما تتجاوز قيم RA 45 مايكرو إنش، مما يجعله أكثر خشونة من معظم الخيارات الأخرى.

- تشطيب #4 المسحوب: تم إنشاؤه باستخدام مواد كاشطة بدرجة خشونة من 150 إلى 180، ويتميز هذا السطح اللامع الحريري بخطوط حبيبات مرئية ذات اتجاه محدد. ويوازن مظهر الصفائح الفولاذية المقاومة للصدأ المصقولة بين الجماليات الاحترافية والمتانة العملية. وبما أن النهاية من النوع #4 تمتلك مدى RA يتراوح بين 29 و40 مايكروبوصة، فإنها تقاوم بصمات الأصابع بشكل أفضل من التلميع المطفي مع الحفاظ على مظهر جذاب. وتتضمن التطبيقات الشائعة الأجهزة المنزلية، ومعدات المطاعم، والتزيين المعماري، ولواصق الجدران الخلفية.

- النهاية #4 الخاصة بالألبان: نسخة محسّنة من النوع #4 باستخدام مواد كاشطة بدرجة خشونة 180، مما يحقق قيمة RA تتراوح بين 18 و31 مايكروبوصة. وتستوفي هذه النهاية المعايير الصحية لـ3-A المطلوبة في عمليات تصنيع منتجات الألبان والجبن.

- التشطيب المرآة #8: الخيار الجمالي الأفضل المتاح، حيث يعكس سطح ورقة الفولاذ المقاوم للصدأ المصقول هذا الضوء مثل الزجاج. يتم تلميع علامات الحبوب بالكامل، مما يُنتج سطحًا شديد الانعكاسية بقيم خشونة (RA) تتراوح بين 1 إلى 10 مايكروبوصة. وعلى الرغم من جماله في لوحات الديكور واللافتات، فإن السطح العاكس يُظهر بصمات الأصابع والخدوش بسهولة، مما يستدعي التعامل بعناية والصيانة الدورية.

مطابقة درجة تشطيب السطح مع الاحتياجات الوظيفية

كيف تختار بين هذه الخيارات؟ ابدأ بطرح سؤال حول المتطلبات الوظيفية التي تتطلبها تطبيقاتك.

سهولة التنظيف والتعقيم اختيار التشغيل النهائي في بيئات تقديم الطعام والصناعات الدوائية. تكون الأسطح الأكثر نعومة أكثر مقاومة لالتصاق البكتيريا. ووجدت أبحاث أشارت إليها وزارة الزراعة الأمريكية أنه من بين أحد عشر تشطيبًا مختلفًا تم اختبارها، أظهرت الأسطح المشدودة كهربائيًا أعلى مقاومة لالتصاق البكتيريا. بالنسبة للأسطح التي تلامس الغذاء، فإن التشطيب #4 Dairy أو التشطيب المشدود كهربائيًا يوفران سهولة أكبر في التعقيم، في حين أن التشطيب المعياري 2B كافٍ لأنظمة الصناعة غير المتصلة مباشرة بالطعام.

مقاومة للتآكل يتحسن مع الأسطح الأكثر نعومة. فالتقاطعات والقيعان في الأسطح الخشنة تخلق مساحة سطحية أكبر تتعرض لهجوم العوامل المسببة للتآكل، كما توفر شقوقًا أكثر لتراكم الملوثات. إذا كنت تتساءل كيف يتم تلميع الفولاذ المقاوم للصدأ لتحقيق أقصى حماية من التآكل، فإن التلميع الكهربائي يزيل المادة السطحية بطريقة كهروكيميائية، ما يؤدي إلى تحسينات في درجة النعومة (RA) تصل إلى 50٪ وفقًا لاختبارات شركة Apache Stainless.

انعكاس الضوء والمظهر الجمالي غالبًا ما تحدد الاختيارات النهائية في التطبيقات المعمارية. يُحدث السطح رقم #8 (المصقول كالمرايا) أثرًا بصريًا دراماتيكيًا، لكنه يتطلب تنظيفًا مستمرًا. أما السطح رقم #4 (المُسنفر) فيقدّم مظهرًا أكثر تسامحًا يخفي الخدوش البسيطة وبصمات الأصابع، مع الحفاظ على مظهر عصري واحترافي. بالنسبة للمشاريع التي تتطلب اتساقًا جماليًا عبر التركيبات الكبيرة، يتيح السطح رقم #4 تحديد اتجاه الحبوب — وهي تفصيلة مهمة عند محاذاة عدة ألواح.

وضوح بصمات الأصابع يُعد أمرًا مهمًا في أي مكان يتلامس فيه الجمهور مع الأسطح المصنوعة من الفولاذ المقاوم للصدأ. تستفيد أجزاء المصاعد الداخلية، والدرابزين، وأوجه الأجهزة من الأسطح المسنفرة التي تخفي زيوت الأصابع. وقد يكون التلميع العاكس، رغم جماله، مصدر إحباط لطواقم الصيانة الذين يجدون أنفسهم في حالة تنظيف مستمرة لإزالة الآثار.

يتم شحن الفيلم الواقي مع الأسطح المسنفرة والمصقولة كالمرايا لمنع التلف أثناء التصنيع والتركيب. وعادةً ما تصل الأسطح ذات الطراز المصنعي دون غطاء واقٍ لأن طابعها الصناعي يسمح بوجود عيوب سطحية طفيفة.

مع تحديدك للنهاية جنبًا إلى جنب مع الدرجة والسماكة، تكون قد حددت خصائص المادة الخام لفولاذك المقاوم للصدأ المخصص. التفكير التالي الحيوي يتمثل في اختيار طريقة القطع المناسبة لتحويل تلك الصفيحة إلى الشكل النهائي لمكونك.

طرق قطع الصفائح المعدنية من الفولاذ المقاوم للصدأ

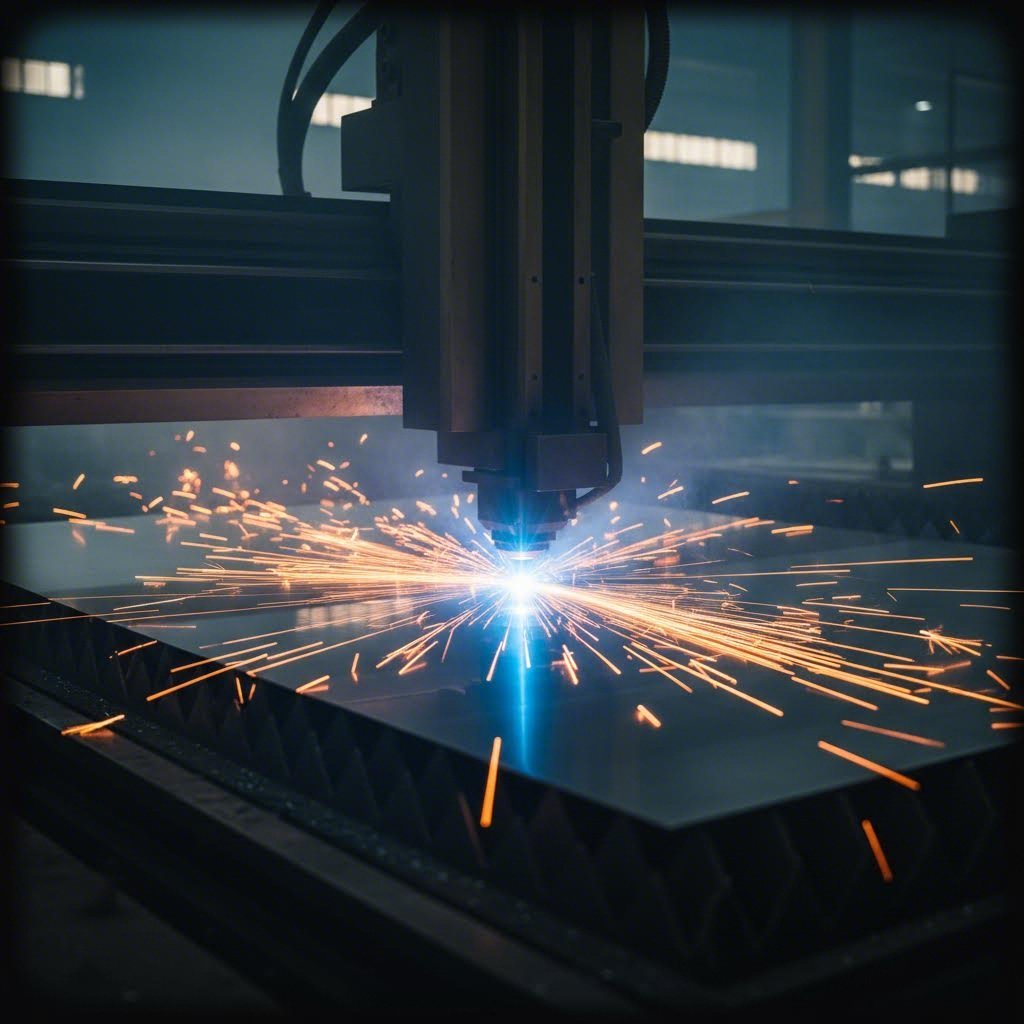

لقد حددت الدرجة المثالية، وضبطت السماكة المناسبة، واخترت تشطيبًا سطحيًا مثاليًا. والآن تأتي مسألة يمكن أن تُحدث فرقًا جوهريًا في الجزء النهائي: كيف تقطع صفائح الفولاذ المقاوم للصدأ دون المساس بالخصائص التي اخترتها بعناية؟

يُشكل الفولاذ المقاوم للصدأ تحديات قطع فريدة. وفقًا للبحث المنشور من قبل AZoM إن صلادة المادة العالية ومقاومتها الشدّية تؤدي إلى تآكل أداة القطع بسرعة، في حين أن توصيليتها الحرارية المنخفضة تركّز الحرارة عند موقع القطع. وبإضافة ميلانها إلى التصلب أثناء المعالجة (work-hardening)، يصبح واضحًا لماذا تتطلب عملية قطع صفائح الفولاذ المقاوم للصدأ اختيارًا دقيقًا للطريقة.

يعتمد أفضل طريقة لقطع الفولاذ المقاوم للصدأ بشكل كامل على متطلبات مشروعك من حيث الدقة، وجودة الحافة، وسمك المادة، والميزانية. دعونا نستعرض الطرق الأربعة الرئيسية ونحدد متى يكون كل منها الأفضل.

القطع بالليزر مقابل القطع بخراطيم المياه للصلب المقاوم للصدأ

عندما تكون الدقة هي العامل الأهم، فإن الحديث يتركز عادةً على القص بالليزر والقص بخراطيم المياه. كلا التقنيتين توفران تسامحات ضيقة وحوافًا نظيفة، لكنهما تصلان إلى النتائج من خلال عمليات مختلفة جوهريًا.

قطع الليزر يستخدم شعاعًا مركّزًا عالي الطاقة لذوبان أو تبخير المادة على طول مسار القطع. وتُستخدم غازات مساعدة مثل الأكسجين أو النيتروجين لإخراج المعادن المنصهرة وتحسين العملية. وقد أصبحت أشعة الليزر الليفية هي التكنولوجيا السائدة في قطع الفولاذ المقاوم للصدأ بسبب كفاءتها ودقتها. ووفقًا للتوجيهات التصنيعية من Xometry، فإن القص بالليزر يكون عادةً أكثر دقة من القطع بخراطيم المياه بالنسبة للمواد الرقيقة، مع تكرارية ممتازة عبر دورات الإنتاج.

ما التنازل المطلوب؟ يُنشئ قطع الليزر منطقة متأثرة بالحرارة (HAZ) على طول حافة القطع. وعلى الرغم من أن ليزرات الألياف الحديثة تقلل من هذا التأثير، إلا أن التطبيقات الحساسة للحرارة قد تتطلب النظر في طرق بديلة.

قص الماء النفاث يتبنى نهجًا مختلفًا تمامًا. فتدفق عالي الضغط من الماء ممزوجًا بجسيمات كاشطة يعمل على تآكل المادة دون توليد حرارة. ويمنع هذا الأسلوب البارد للقطع التشوه الحراري ويبقي الخواص الأصلية للفولاذ المقاوم للصدأ سليمة على طول حافة القطع.

يتميز القطع بخراطيم المياه (Waterjet) عند التعامل مع المواد السميكة. وتشير شركة Xometry إلى أنه كلما زادت سماكة المادة، زاد احتمال استخدام خراطيم المياه، لأنها قادرة عمليًا على قطع أي شيء. وفي التطبيقات المخصصة من الفولاذ المقاوم للصدأ التي تتطلب عدم وجود تشوه حراري أو التي تنطوي على عمليات ثانوية حساسة للحرارة، غالبًا ما يصبح القطع بخراطيم المياه الخيار المفضل.

تحقيق قطع نظيف دون إتلاف المادة

بجانب الليزر وقطع خراطيم المياه، هناك طريقتان إضافيتان تفيان باحتياجات قطع محددة من الفولاذ المقاوم للصدأ.

قطع البلازما يُنشئ شعاعًا غازيًا متأينًا بدرجات حرارة مرتفعة جدًا لصهر المادة وطردها. تستخدم الأنظمة الحديثة حقن الماء لتقليل الضوضاء وتحسين جودة القطع. بينما يمكن للبلازما التعامل بكفاءة مع الفولاذ المقاوم للصدأ السميك، يُوصي خبراء تصنيع Xometry بعدم الاعتماد عليه في الأعمال الدقيقة: "بين الليزر الليفي وقاطع الماء، هناك تكرارية ودقة أعلى بكثير من قطع البلازما". وعادةً ما تتطلب حواف القطع بالبلازما تنظيفًا إضافيًا، وهي الأنسب للتطبيقات التصنيعية التي تتبعها عملية اللحام.

حلاقة ميكانيكية يستخدم شفرات ذات ضغط عالٍ لكسر المادة ماديًا. تعمل المناشير الحزامية في القطع المستقيمة أو المنحنية، في حين تقوم المقصات بتقطيع الصفائح الأرق بشكل أسرع وأكثر اقتصادية. لا تزال هذه الطرق فعالة من حيث التكلفة بالنسبة للهندسات البسيطة والأقسام السميكة حيث لا يكون القطع الحراري عمليًا. ومع ذلك، يتطلب تكوين الشوائب انتباهًا دقيقًا — إذ يمكن أن تؤدي هندسة السن الخاطئة إلى تصلب المادة أثناء العمل أو انسداد الشفرة.

كيف تقطع الفولاذ المقاوم للصدأ عندما تكون التحملات ضيقة للغاية؟ في بعض الحالات، لن تحقق عمليات قطع الصفائح وحدها الدقة المطلوبة. وكما يوضح موقع Xometry، قد تتطلب التحملات التي تتجاوز المعتاد في قطع الصفائح "إجراء عملية تشغيل لاحقة (مثل ماكينة تشغيل 2.5 محور)".

| طريقة القطع | الدقة | جودة الحافة | نطاق السماكة | المنطقة المتأثرة بالحرارة | التكلفة النسبية |

|---|---|---|---|---|---|

| الليزر المصنوع من الألياف | ممتاز (±0.005") | ناعم، مع حد أدنى من الحواف الخشنة | حتى ~1" نموذجيًا | ضئيلة ولكن موجودة | معتدلة |

| قطع المياه | جيد جدًا (±0.005-0.010") | ناعم، بدون تأثيرات حرارية | يمكن أن يصل إلى 6" أو أكثر | لا يوجد (قطع بارد) | أعلى |

| البلازما | معتدلة (±0.020") | أكثر خشونة، ويحتاج إلى تنظيف | حتى 2" أو أكثر نموذجيًا | ملحوظ | أقل |

| حلاقة ميكانيكية | جيد للقطع المستقيم | نظيف على المواد الرقيقة | محدود بسعة الشفرة | لا شيء | أدنى |

عند تحديد قص الفولاذ المقاوم للصدأ لمشروعك، يجب توضيح الأبعاد الحرجة بوضوح. إذا كانت بعض السمات تتطلب تحملات أضيق مما تسمح به عمليات التصنيع القياسية، فإن الإشارة إلى هذه المتطلبات في وقت مبكر يمكن المُصنع من تطبيق الأساليب المناسبة أو تقنيات التصحيح المخروطي في القطع الأعمق.

إن حالة الحافة مهمة أكثر من مجرد المظهر فقط. بالنسبة للمكونات التي سيتم لحامها، قد تحسن الحافة المقطوعة بالبلازما الخشنة فعلاً من اختراق اللحام. بالنسبة للأسطح التي تلامس الطعام أو العناصر المعمارية المرئية، يوفر الليزر أو قطع المياه جودة حافة نظيفة تلبي متطلبات تطبيقك.

بعد تحديد طريقة القص الخاصة بك، يمكن للمعالجة الكاملة أن تسير من ملف التصميم إلى تسليم القطعة النهائية — وهي عملية سنتناولها بعد ذلك.

توضيح عملية التصنيع المخصصة

لقد حددت درجة الفولاذ، وسُمكه، ونوع التشطيب، وطريقة القطع. والآن، ما الذي يحدث فعليًا عند إرسال هذا الطلب؟ إن فهم سير عمل تصنيع صفائح الفولاذ المقاوم للصدأ بالكامل يساعدك على تحديد توقعات واقعية، وتجنب التأخير، والتأكد من وصول أجزاء الفولاذ المقاوم للصدأ المخصصة الخاصة بك تمامًا كما هو محدد.

تمتد الرحلة من ملف التصميم إلى المكون النهائي عبر سلسلة متوقعة من الخطوات. كل مرحلة تعتمد على السابقة لها، وأي إغفال في بداية العملية قد يؤثر على المنتج النهائي. دعونا نستعرض ما يمكن توقعه عند التعاون مع شركة تصنيع المعادن لمشروعك.

من ملف التصميم إلى القطعة المكتملة

كل مشروع ناجح لتصنيع الصفائح المعدنية يبدأ بتصميم مدروس جيدًا. وفقًا لـ Cresco Custom Metals ، يجب تحويل الأفكار إلى مخططات عملية وخطط تقنية قبل أن يُجرى قطع أي معدن. سواء كنت تقدم رسومات CAD أو تعمل من رسم عادي على ورقة دفتر، فإن الشركة المصنعة تحتاج إلى وثائق واضحة للمضي قدمًا.

إليك سير العمل النموذجي بدءًا من الاتصال الأولي وحتى التسليم:

- تقديم التصميم: تقوم بتقديم ملفات CAD أو الرسومات أو المواصفات التي توضح أشكال الفولاذ المقاوم للصدأ والأبعاد المطلوبة. يقبل معظم مصنعي القطع تنسيقات قياسية مثل DXF وDWG وSTEP أو الرسومات بصيغة PDF. وإذا لم تكن لديك رسومات رسمية، يمكن للعديد من الشركات مساعدتك في إنشائها من الصفر بناءً على أفكارك.

- مراجعة DFM (تصميم قابلية التصنيع): يقوم المهندسون بتحليل تصميمك لتحديد مدى إمكانية إنتاجه. ويتم تحديد المشكلات المحتملة مثل نصف قطر الثني غير الكافي، أو أماكن الثقوب غير المناسبة بالقرب من الحواف، أو العناصر التي قد تتسبب في تشوه أثناء التصنيع. وتُكتشف هذه المشكلات مسبقًا من خلال هذه المراجعة قبل أن تتحول إلى أخطاء مكلفة.

- تأكيد اختيار المادة: يؤكد المصنع أن درجة المادة والسماكة والتشطيب التي حددتها تتماشى مع متطلبات التطبيق الخاص بك، وأنها متوفرة بالكميات المطلوبة. وإذا كانت المادة التي حددتها تشكل مشكلة من حيث مدة التوريد أو التكلفة، فقد يقترحون بدائل.

- عمليات القطع: تُقطع صفائح الفولاذ المقاوم للصدأ الخام إلى الأبعاد التي تحددها باستخدام الطريقة المناسبة—الليزر، أو القطع بتيار الماء، أو البلازما، أو القص الميكانيكي. ويضمن الدقة في هذه المرحلة سير جميع العمليات اللاحقة بسلاسة.

- التشكيل والتشكيل النهائي: تنتقل الصفائح المقطوعة إلى عمليات الثني أو التشكيل أو الختم أو غيرها من عمليات التشكيل. وفي تصنيع صفائح الفولاذ المقاوم للصدأ، فإن استخدام معدات عالية الجودة وتقنيات دقيقة يحافظ على السلامة الهيكلية ويمنع التشققات عند خطوط الثني.

- لحام والتجميع: تُجرى على المكونات التي تتطلب التوصيل عمليات لحام أو تثبيت أو تجميع أخرى. ويستدعي الفولاذ المقاوم للصدأ اهتمامًا خاصًا لمنع التلوث والحفاظ على مقاومة التآكل في مناطق اللحام.

- تشطيب السطح: تتلقى الأجزاء العلاج السطحي النهائي—طحن لحامات اللحام، تلميع، التمرير، أو تطبيق طلاءات واقية حسب المواصفات.

- فحص الجودة: تُخضع المكونات المكتملة للتحقق من الأبعاد، وفحص جودة السطح، وأي اختبارات خاصة بالتطبيق قبل التعبئة والشحن.

ما يمكن توقعه أثناء التصنيع حسب الطلب

كم من الوقت يستغرق كل هذا؟ يمكن أن تتراوح المهمة النموذجية من بضعة أيام إلى عدة أسابيع حسب الحجم والتعقيد وتوفر المواد. تنتقل الأجزاء المسطحة البسيطة ذات التشطيبات القياسية بشكل أسرع مقارنة بالتجميع المعقد الذي يتطلب عمليات تشكيل متعددة وتشطيبات خاصة.

هناك عدة عوامل تؤثر على جدول مشروعك الزمني:

- تعقيد التصميم: تتطلب الأشكال المعقدة من الفولاذ المقاوم للصدأ ذات التحملات الضيقة وقت إعداد أطول ومعالجة دقيقة أكثر من الأشكال الهندسية البسيطة.

- توافر المواد: تنطلق درجات الشحن الشائعة مثل 304 في المقاييس القياسية بسرعة. قد تتطلب السبائك الخاصة أو السماكات غير المعتادة طلبات من المصنع مع أوقات تسليم أطول.

- حجم الطلب: تستفيد الكميات الإنتاجية الأكبر من توزيع تكلفة الإعداد، لكنها تتطلب وقت معالجة إجمالي أطول. تتحرك كميات النماذج الأولية بشكل أسرع ولكنها تحمل تكلفة أعلى لكل قطعة.

- العمليات الثانوية: يُضيف كل إجراء إضافي — مثل اللحام، أو تركيب القطع، أو التشطيب الخاص — وقتًا إلى الجدول الزمني الكلي.

تُعد الشهادات النوعية أكثر أهمية مما يدركه العديد من المشترين. فشهادة ISO 9001:2015 تشير إلى أن المُصنّع يحافظ على أنظمة إدارة الجودة الموثقة مع إجراءات متسقة وممارسات للتحسين المستمر. وفي التطبيقات الخاصة بالسيارات، تضيف شهادة IATF 16949 متطلبات محددة للصناعة تشمل سلامة المنتج، والقدرة على التتبع، ومنع العيوب.

ليست هذه الشهادات مجرد لوحات تُعلق على الحائط. بل إنها تمثل نُهجًا منهجية لاكتشاف الأخطاء قبل شحن القطع، وضمان جودة قابلة للتكرار عبر دفعات الإنتاج. ويلاحظ كريسكو أنه بالنسبة للصلب المقاوم للصدأ المستخدم في المعدات الطبية أو الصالحة للأغذية، فإن عمليات التشطيب الصارمة تقلل من مخاطر التلوث — وهي نتيجة لا يمكن تحقيقها إلا من خلال أنظمة جودة منضبطة.

يؤدي التنفيذ الدقيق خلال مرحلة التصميم إلى تقليل الأعطال أثناء الإنتاج، وتحسين أوقات التسليم، وتقليل التكاليف. إن استثمار الوقت مقدمًا في مراجعة دقيقة لجدية التصنيع (DFM) وفي تحديد المواصفات بوضوح يُحقق عوائد إيجابية طوال عملية التصنيع. ومع فهم سير عمل التصنيع، تكون مستعدًا لاستكشاف كيفية استفادة القطاعات الصناعية المختلفة من الفولاذ المقاوم للصدأ المخصص لتلبية متطلبات تطبيقاتها الخاصة.

دليل التطبيقات عبر القطاعات الرئيسية

تخيل تحديد نفس الدرجة من الفولاذ المقاوم للصدأ لغرفة جراحية في مستشفى ومطبخ مطعم على شاطئ البحر. كلا البيئتين تتطلبان مقاومة للتآكل وسهولة في التنظيف، لكن المتطلبات الخاصة بهما لا يمكن أن تكون أكثر اختلافًا. إن فهم كيفية استفادة كل قطاع صناعي من صفائح الفولاذ المقاوم للصدأ المخصصة يساعدك على مطابقة خصائص المادة مع متطلبات الأداء في العالم الحقيقي.

تختلف خصائص المعادن بشكل كبير بناءً على تركيبها، وتجعل مرونة الفولاذ المقاوم للصدأ منه مادة مناسبة لتطبيقات متنوعة للغاية. ومع ذلك، يمكن أن يؤدي اختيار الدرجة أو التشطيب الخاطئ لمجالك الخاص إلى فشل مبكر أو مشكلات في الامتثال أو نفقات غير ضرورية. دعونا نُحلِّل ما تتطلبه كل صناعة رئيسية وأي مواصفات للمواد تحقق أفضل النتائج.

توصيات الدرجات والتشطيبات حسب القطاع الصناعي

تواجه القطاعات المختلفة تحديات بيئية فريدة، ومتطلبات تنظيمية، وتوقعات أداء مختلفة. فيما يلي ما تحتاج إلى معرفته حول اختيار الفولاذ المقاوم للصدأ حسب الطلب لكل مجال تطبيق رئيسي:

- مجال تقديم الطعام والمطابخ التجارية: يتطلب هذا القطاع مواد متوافقة مع لوائح هيئة الغذاء والدواء (FDA) وتتحمل التنظيف المستمر والتعرض للأحماض الموجودة في الطعام. وفقًا لـ الدليل الصناعي الخاص بـ WebstaurantStore يُعد الفولاذ المقاوم للصدأ من النوع 304 الأكثر شيوعًا في المطابخ التجارية بسبب بريقه اللامع ومقاومته الممتازة للتآكل والصدأ. أما بالنسبة للمعدات التي تلامس الأطعمة المالحة أو تتعرض لمواد التنظيف القاسية، فإن الفولاذ المقاوم للصدأ من النوع 316 يوفر حماية متفوقة بفضل احتوائه على الموليبدنيوم. ويُعد اختيار التشطيب مهمًا بنفس القدر — إذ يسهل التشطيب المسحوق رقم 4 أو التشطيب الدائري رقم 4 تنظيف الأسطح بسهولة مع الالتزام بمعايير النظافة 3-A. كما أن السطح الناعم غير المسامي يمنع نمو البكتيريا، ما يجعل صفائح الفولاذ المقاوم للصدأ المعيار الذهبي لأسطح إعداد الطعام والأدوات والمعدات.

- التطبيقات المعمارية والديكورية: يُعد الاتساق الجمالي عاملًا محوريًا في اختيار المواد لأوجه المباني، وداخليات المصاعد، واللوحات الزخرفية. يجب أن تحافظ الألواح المعدنية من الفولاذ المقاوم للصدأ على مظهرها بالرغم من التعرّض للعوامل الجوية، ودورات الحرارة، والتلامس البشري المستمر. ويتميز الدرجة 316 بالأداء المتفوق في التركيبات الخارجية حيث تُحدث الأمطار والرطوبة والتلوث الجوي ظروفًا تآكلية. أما بالنسبة للتطبيقات الداخلية، فإن الدرجة 304 تكون عادة كافية وتقلل في الوقت نفسه من تكاليف المواد. ويعتمد اختيار النهاية السطحية على الأهداف البصرية — فنهاية رقم 8 (عاكسة كالمرايا) تُنتج أسطحًا عاكسة دراماتيكية لمواقع التركيب عالية التأثير، في حين توفر النهاية المسحوقة رقم 4 مظهرًا أكثر تسامحًا يُخفي بصمات الأصابع والخدوش الصغيرة. ويجب تحديد اتجاه الحبوب عند تركيب ألواح متعددة لضمان استمرارية بصرية عبر الأسطح الكبيرة.

- المرافق الطبية والصيدلانية: تحدد توافقية التعقيم المتطلبات المتعلقة بالمواد في البيئات الصحية. يجب أن تتحمل المعدات دورات التعقيم المتكررة، والمنظفات القوية، والمركبات الصيدلانية دون أن تتدهور. ويبرز الفولاذ من الدرجة 316L كخيار مفضل للأدوات الجراحية، ومعدات المعالجة، ومكونات الغرف النظيفة. ومن خلال محتواه المنخفض من الكربون، يمنع هذا الفولاذ التحسس أثناء اللحام، ويحافظ على مقاومته للتآكل طوال عمر الخدمة للمعدات. وتُحسّن التشطيبات الكهروكيميائية (Electropolished) المقاومة البكتيرية إلى أقصى حد—فقد وجدت دراسة استشهدت بها وزارة الزراعة الأمريكية (USDA) أن الأسطح المشطوفة كهربائياً أظهرت أعلى مقاومة لالتصاق البكتيريا مقارنة بجميع التشطيبات التي تم اختبارها. وفيما يتعلق بلوحات الفولاذ المقاوم للصدأ المستخدمة في معالجة المنتجات الصيدلانية، فإن مواصفات خشونة السطح تقتضي غالباً قيماً لمعامل RA أقل من 20 مايكروبوصة.

- التطبيقات البحرية: يمثل الماء المالح أحد أكثر البيئات تآكلاً التي تتعرض لها الفولاذ المقاوم للصدأ. تهاجم أيونات الكلوريد الدرجات القياسية باستمرار، مما يؤدي إلى تآكل نقطي وتآكل في الشقوق يمكن أن يسبب فشلاً هيكلياً. تصبح الدرجة 316 إلزامية لأجزاء المعدات البحرية، وتجهيزات القوارب، والعناصر المعمارية الساحلية. ويُوفر محتوى الموليبدنوم بنسبة 2-3% حماية ضرورية ضد التآكل الناتج عن الكلوريدات. بالنسبة للتطبيقات تحت الماء أو في مناطق الارتطام بالمياه، يلجأ بعض المحددين إلى درجات ثنائية الطور أو حتى مواد ذات سبائك أعلى. وللتشطيب السطحي دور ثانوي هنا — حيث تكون مقاومة التآكل أولوية على الجماليات، رغم أن التشطيبات الأملس تقلل بالفعل من المساحة السطحية المتاحة لهجوم المواد المسببة للتآكل.

- التصنيع الصناعي والسيارات: توازن الأداء الهيكلي والكفاءة من حيث التكلفة مع متطلبات مقاومة التآكل في هذه القطاعات. تُستخدم المعادن الحديدية مثل الفولاذ المقاوم للصدأ 430 على نطاق واسع في أنظمة العادم بالسيارات، حيث تكون مقاومة الحرارة أكثر أهمية من الحماية القصوى من التآكل. ويُحتمل هذا الصنف البيريتى درجات الحرارة المرتفعة بشكل جيد، مع كونه أقل تكلفة بكثير مقارنةً بالبدائل الأوستنيتية. بالنسبة للمكونات الهيكلية، وأجزاء الشاسيه، وعناصر التعليق، يوفر 304 مقاومة كافية للتآكل بتكلفة معتدلة. وعادةً ما تُحدد أجهزة المعدات الصناعية والأغطية الواقية للآلات باستخدام لوح فولاذي مقاوم للصدأ بسماكة 12-14 حسب المقياس من أجل مقاومة التصادم والصلابة الهيكلية. وتختلف متطلبات التشطيب على نحو واسع — فقد تستخدم المكونات الوظيفية تشطيب مصنع 2B، في حين تتطلب الألواح المرئية أسطحًا مشطوفة أو مصقولة.

تلبية المتطلبات التنظيمية عبر القطاعات

إلى جانب خصائص المواد، فإن الامتثال التنظيمي يُعدّ عاملاً محوريًا في اختيار الفولاذ المقاوم للصدأ في العديد من الصناعات. يجب على منشآت معالجة الأغذية الالتزام بمتطلبات إدارة الغذاء والدواء (FDA) الخاصة بالأسطح التي تلامس الطعام. كما توضح شركة Metal Products of Cincinnati، يجب أن يكون الفولاذ المقاوم للصدأ الغذائي قادراً على تحمل الأحماض والقلويات والمكونات الكلوريدية مثل الملح دون التآكل المبكر. وإذا بدأ التآكل في التشكل، فيجب إزالة المعدات من الخدمة فوراً نظراً لأن سطحها غير المنتظم يشكل خطراً على التلوث. Metal Products of Cincinnati explains ، يجب أن يكون الفولاذ المقاوم للصدأ الغذائي قادراً على تحمل الأحماض والقلويات والمكونات الكلوريدية مثل الملح دون التآكل المبكر. وإذا بدأ التآكل في التشكل، فيجب إزالة المعدات من الخدمة فوراً نظراً لأن سطحها غير المنتظم يشكل خطراً على التلوث.

يُهيمن سلسلة الفولاذ المقاوم للصدأ 300 و400 على التطبيقات الغذائية لأسباب محددة. تحتوي سلسلة 300 (بما في ذلك 304 و316) على نسبة أعلى من النيكل، مما يوفر مقاومة تآكل متفوقة ولكن بتكلفة أعلى. أما سلسلة 400 فتوفر خصائص مغناطيسية مفيدة لأجهزة غسل الصحون الناقلة المزودة بمغناطيس لالتقاط أدوات المائدة المفلوتة قبل دخولها أنظمة القمامة.

تفرض صناعة الأدوية والأجهزة الطبية متطلبات أكثر صرامة فيما يخص الأسطح. ويجب أن تُظهر بطاقات تعريف المعدات، وأوعية المعالجة، والأسطح المتلامسة خصائص مضادة للبكتيريا ومقاومة لعوامل التنظيف الكاوية. وقد أصبحت بطاقات تعريف المعدات المصنوعة من الفولاذ المقاوم للصدأ الخيار المفضل في المرافق الدوائية نظرًا لمقاومتها الممتازة للتّقعرات والخدوش والبقع، إلى جانب أدائها الفائق في البيئات شديدة الكاوستيك أو الحمضية.

في التطبيقات الصناعية للأغذية حيث يكون التعرض للمواد المسببة للتآكل شديدًا بشكل خاص، فإن العلاج بالتنقية الكهربائية يعزز الخصائص المقاومة للحمض. ويمكن أن يمنع هذا العلاج الذي يتم لمرة واحدة التآكل الذي قد يؤدي خلاف ذلك إلى تلوث المنتج، وهو استثمار مُجدٍ للمعدات التي من المتوقع أن تقدم خدمة موثوقة على مدى سنوات.

اختيار الفولاذ المقاوم للصدأ المخصص المناسب لصناعتك ليس مجرد وضع علامات على ورقة المواصفات. بل يتعلق بفهم كيفية ترجمة خصائص المادة إلى أداء فعلي في ظل الظروف التشغيلية الخاصة بك. ومع تحديد متطلبات الصناعة بشكل واضح، فإن الخطوة التالية تتضمن العثور على مورد قادر على توريد مادة تفي بمواصفاتك الدقيقة.

استراتيجيات التوريد واختيار الموردين

لقد حددت الدرجة والسمك والتشطيب وطريقة القطع المثالية لمشروعك. والآن حان وقت اتخاذ قرار قد يحدد نجاح جدول تصنيعك بالكامل: من أين تشتري صفائح الفولاذ المقاوم للصدأ التي تفي بمتطلباتك الدقيقة. إن الفرق بين مورد ممتاز ومورد متوسط لا يقتصر على السعر لكل رطل فقط، بل يمتد ليشمل أوقات التسليم، وثبات الجودة، ونجاح مشروعك في النهاية.

يتطلب العثور على موردين موثوقين لصفائح الفولاذ المقاوم للصدأ تقييم عوامل متعددة في آنٍ واحد. لا يعني المورد الذي يقدّم أسعارًا منخفضة للغاية شيئًا إذا لم يتمكن من التسليم في الوقت المحدد أو توفير قدرات القطع المخصصة التي يتطلبها مشروعك. دعونا نُحلِّل ما يُميّز شركاء التصنيع الاستثنائيين عن بقية الموردين.

تقييم موردي المعادن المخصصة

عندما تكون مستعدًا لشراء صفائح الفولاذ المقاوم للصدأ لمشروعك، فإن التقييم المنظم يمنع الوقوع في أخطاء مكلفة. وفقًا لـ دليل مقارنة الموردين من Fry Steel ، فإن اختيار مورد المعادن المناسب ليس مجرد قرار شراء — بل هو شراكة تؤثر على جودة منتجك، وجداول الإنتاج، وربحية طويلة الأجل.

ما الذي يجب أن تبحث عنه عند مقارنة الشركاء المحتملين للمنتجات المخصصة من الفولاذ المقاوم للصدأ؟ ضع في اعتبارك هذه المعايير الأساسية للتقييم:

- النمذجة السريعة ودعم تصميم قابليّة التصنيع (DFM): الموردون من الطراز الأول مثل شاويي (نينغبو) تقنية المعادن تقدم خدمات النماذج الأولية السريعة التي تُمكّنك من التحقق من التصاميم قبل الانتقال إلى عمليات الإنتاج. وتدعمك خدمات DFM (التصميم من أجل إمكانية التصنيع) الشاملة الخاصة بهم بالكشف المبكر عن المشكلات المحتملة، مما يوفر الوقت والمال. ويُعد هذا النوع من التعاون الهندسي المبكر مؤشرًا على الشركاء الحقيقيين في التصنيع، بخلاف الموزعين البسطيين للمواد فقط.

- وقت استلام عرض الأسعار: ما مدى سرعة حصولك على الأسعار؟ يؤدي انتظار أيام أو أسابيع للحصول على عروض الأسعار إلى حدوث اختناقات في عملية التخطيط الخاصة بك. توفر الشركات الرائدة استجابات لعروض الأسعار خلال 24 ساعة أو أسرع، مع تقديم بعضها اقتباسات فورية عبر الإنترنت للتكوينات القياسية. وتُجسد شركة Shaoyi هذا النهج من خلال أوقات الاستجابة السريعة لعروض الأسعار التي تحافظ على تقدم مشروعك دون انقطاع.

- قدرات القطع المخصصة: ليس كل مورد قادر على تلبية متطلبات القطع المخصص للصلب المقاوم للصدأ. تحقق من أن الشريك المحتمل يوفر طرق القطع المحددة التي يتطلبها مشروعك — مثل الليزر أو المياه النفاثة أو البلازما أو القص الميكانيكي. اسأل عن قدراتهم فيما يتعلق بالتسامحات وأقصى أحجام الصفائح التي يمكنهم معالجتها.

- الدرجات والأسطح المتاحة: إن توفر مخزون واسع يقلل من فترات الانتظار ويضمن توافر المواد. وكما تشير شركة Fry Steel، فإن الموردين الذين يمتلكون أكثر من 140 درجة مع مستويات مخزون عميقة يمكنهم تقديم تسليم أسرع ومرونة أكبر عند تغيير المواصفات أثناء سير المشروع.

- شهادات الجودة: ابحث عن شهادة ISO 9001:2015 كحد أدنى لأنظمة إدارة الجودة. بالنسبة للتطبيقات الخاصة بالسيارات، تشير شهادة IATF 16949 إلى أن المورد يستوفي المتطلبات الصناعية الصارمة المتعلقة بسلامة المنتج وإمكانية التتبع ومنع العيوب. وتتمتع شركة Shaoyi بشهادة IATF 16949، مما يدل على التزامها بمعايير الجودة الخاصة بالصناعات automotive-grade.

- كميات الطلب الدنيا: يركز بعض الموردين بشكل حصري على الإنتاج عالي الحجم، مما يجعلهم غير مناسبين لكميات النماذج الأولية أو التشغيلات الصغيرة. يجب توضيح الحد الأدنى لكميات الطلب (MOQs) في البداية لتجنب إضاعة الوقت في متابعة شركاء لا يستطيعون تلبية حجم طلبك.

- الخدمات ذات القيمة المضافة: بخلاف توريد المواد الخام، ما هي القدرات الإضافية التي يوفرها المورد؟ خدمات التشكيل واللحام والتشطيب والتركيب الداخلية تُحسّن عملية الشراء الخاصة بك. وعندما تمر المواد عبر أيدي أقل عدد ممكن من الأطراف، فإنك تقلل من أخطاء المناورة وتُبسّط إدارة المشروع.

من طلب الاقتباس إلى إتمام المشروع

بمجرد تحديد مرشحي الموردين لأطباق الفولاذ المقاوم للصدأ الذين يبدو أنهم واعدين، تتبع عملية الشراء نمطًا متوقعًا. إن فهم ما يمكن توقعه يساعدك على التحرك بكفاءة من الاستفسار الأولي حتى التسليم.

مرحلة طلب الاقتباس: قدِّم مواصفاتك بما في ذلك ملفات CAD، الكميات المطلوبة، تواريخ التسليم المستهدفة وأي متطلبات خاصة. كن دقيقًا بشأن التحملات، ومواصفات التشطيب، والمستندات التوثيقية التي ستحتاجها. فالطلبات غير الدقيقة تُنتج عروض أسعار غير دقيقة — بينما الاستفسارات التفصيلية تتلقى تسعيرًا دقيقًا.

يتساءل العديد من المشترين عن مكان شراء صفائح الفولاذ المقاوم للصدأ عندما تكون متطلباتهم الخاصة بها خارج العروض القياسية. وغالبًا ما يكون الجواب لدى مصنعي التصنيع المتخصصين بدلًا من موزعي المعادن العامة. فشركات العمل المخصصة تحتفظ بالمعدات، والخبرة، وأنظمة الجودة اللازمة للتصنيع الدقيق.

توقعات المدة الزمنية: تُشحن عادةً طلبات الفولاذ المقاوم للصدأ القياسية المخصصة خلال 1-3 أسابيع حسب درجة التعقيد وتوفر المواد. غالبًا ما تكون كميات النماذج الأولية أسرع—يمكن لخدمات النمذجة السريعة تسليم عينات من الأجزاء في غضون 5 أيام عمل فقط. تتطلب التشغيلات الإنتاجية أوقات توريد أطول بناءً على الحجم والعمليات الثانوية المطلوبة.

هناك عدة عوامل تؤثر على الجدول الزمني الخاص بك:

| عامل | التأثير على مدة التوريد | استراتيجية التخفيف |

|---|---|---|

| توفر المواد | قد تتطلب الدرجات الخاصة طلبات من المصنع تضيف 4-8 أسابيع | قم بتأكيد حالة المخزون قبل استكمال المواصفات |

| تعقيد الطلب | تزيد العمليات المتعددة للتشكيل من وقت المعالجة | بسّط التصاميم قدر الإمكان أثناء مراجعة إمكانية التصنيع (DFM) |

| الكمية | تتطلب الكميات الأكبر فترات إنتاج أطول نسبيًا | قسّم الطلبات الكبيرة إلى عمليات تسليم مجدولة |

| توثيق الجودة | تُضيف تقارير الاختبار المعتمدة وإمكانية التتبع خطوات معالجة إضافية | حدد متطلبات الوثائق مسبقًا |

| التشطيب الثانوي | التلميع أو التمرير أو الطلاء يزيد من الوقت الكلي | اختر تشطيبات المصنع إذا سمح المظهر بذلك |

دعم المشروع طوال فترة الإنتاج: يقدم أفضل الموردين رؤية واضحة حول تقدم طلبك. تتيح لك منصات إدارة الطلبات عبر الإنترنت تتبع مراحل الإنتاج وحالة التسليم دون الحاجة إلى إجراء مكالمات هاتفية. تساعدك الإشعارات الآلية عند المراحل الرئيسية — اكتمال القص، انتهاء التشكيل، الشحن — على البقاء في إطار خطة العمل الخاصة بك.

يُعد الدعم الفعّال للعملاء أمرًا بالغ الأهمية عند ظهور الأسئلة. لا يقوم ممثلو المبيعات ذوي الخبرة فقط بتسجيل الطلبات، بل يتعاونون معك كشريك لمساعدتك في العثور على الحلول المثلى. وعندما تصف شركة Fry Steel نهجها، فإنها تؤكد أن "ممثل المبيعات الخبير لا يكتفي بطلب المستلزمات نيابة عنك، بل يكون شريكك للمساعدة في العثور على المنتج المثالي".

التحقق قبل الإنتاج: توفر خدمات النماذج الأولية السريعة التحقق الضروري للتصاميم الجديدة أو التطبيقات الحرجة. وفقًا لدليل النماذج الأولية الخاص بـ Hubs، فإن رؤية جزء مادي قبل الشروع في الإنتاج تمنع الأخطاء المكلفة. توفر منصات النماذج الأولية الحديثة عروض أسعار فورية، وتغذية راجعة آلية حول إمكانية التصنيع (DFM)، وأوقات تسليم تتراوح بين 4 إلى 6 أيام عمل فقط.

يتيح لك تقييم النموذج الأولي التحقق من الملاءمة والوظيفة والتشطيب قبل التوسع. إذا كانت هناك حاجة لإجراء تعديلات، فإن إدخال التغييرات في مرحلة النموذج الأولي يكلف جزءًا بسيطًا من تكلفة إعادة تصميم أدوات الإنتاج أو التخلص من المخزون المنتج.

اختيار الشريك المناسب لاحتياجاتك من صفائح الفولاذ المقاوم للصدأ المخصصة يضع الأساس للمشاريع الناجحة. ومن خلال تقييم الموردين بشكل منهجي وفقًا لهذه المعايير، ستجد شركاء قادرين على تزويدك بمواد عالية الجودة في الوقت المحدد—محوّلين الفولاذ المقاوم للصدأ الخام إلى المكونات الدقيقة التي تتطلبها تطبيقاتك.

الأسئلة الشائعة حول صفائح الفولاذ المقاوم للصدأ المخصصة

ما الفرق بين الفولاذ المقاوم للصدأ من النوع 304 والنمط 316؟

يحتوي النمط 304 على 18-20٪ كروم و8-10٪ نيكل، مما يجعله مثاليًا للبيئات القياسية مثل المطابخ والأغلفة الصناعية. أما النمط 316 فيضيف 2-3٪ موليبدنوم، مما يوفر مقاومة فائقة للتآكل الناتج عن التقرحات والتآكل في الشقوق في البيئات الغنية بالكلوريد مثل التطبيقات البحرية ومعالجة المواد الكيميائية. وعلى الرغم من أن سعر النمط 316 أعلى، فإنه يوفر عمر خدمة أطول بكثير في الظروف القاسية.

كيف تختار العيار المناسب لصفائح الفولاذ المقاوم للصدأ؟

يعتمد اختيار العيار على متطلبات التطبيق من حيث البنية الهيكلية، واحتياجات القابلية للتشكيل، وقيود الوزن. فالتطبيقات الثقيلة مثل قواعد الآلات تتطلب عيار 10-12 (بسمك 2.78-3.57 مم)، بينما تُستخدم الألواح الزخرفية عادةً عيار 16 (1.59 مم). وتذكّر أن الأرقام الأعلى للعيار تعني موادًا أكثر نحافة. ويمكن للاستشارة مع شركة التصنيع أن تساعد في مطابقة العيار مع هندسة التصميم الخاصة بك ومتطلبات الأداء.

3. ما هي أفضل طريقة لقطع صفائح الفولاذ المقاوم للصدأ؟

تعتمد الطريقة المثلى للقطع على متطلبات مشروعك. توفر قطع الليزر دقة ممتازة (±0.005 بوصة) مع حد أدنى من التفلطح للمواد الأقل سماكة. ويُعد قطع الجيت المائي خيارًا مناسبًا لأنه لا يُحدث أي منطقة متأثرة بالحرارة، مما يجعله مثاليًا للتطبيقات الحساسة للحرارة والمواد السميكة حتى 6 بوصات فأكثر. أما القطع بالبلازما فيعالج المقاطع السميكة بشكل اقتصادي، لكنه يتطلب تنظيف الحواف. وتظل القصات الميكانيكية خيارًا اقتصاديًا للقطع المستقيم في الصفائح الأقل سماكة.

4. أين يمكنني شراء صفائح فولاذ مقاوم للصدأ مقطوعة حسب الطلب؟

تقدم شركات تصنيع المعادن المتخصصة مثل Shaoyi (Ningbo) Metal Technology خدمات قطع مخصصة مع استجابة سريعة للعروض ودعم DFM. عند اختيار المورد، قم بتقييم إمكانات القطع، والدرجات والأسطح المتاحة، وشهادات الجودة (ISO 9001:2015، IATF 16949)، وكميات الطلب الدنيا، وخدمات النماذج الأولية السريعة. توفر الشركات الرائدة استجابات للعروض خلال 12 ساعة ونماذج أولية خلال 5 أيام للتحقق من التصاميم قبل الإنتاج.

ما السطح المناسب الذي ينبغي أن أختاره للصلب المقاوم للصدأ المستخدم في تجهيز الأغذية؟

يعمل السطح #4 Dairy أو الأسطح المشكّعة كهربائيًا بشكل أفضل في التطبيقات التي تتلامس مع الغذاء. هذه الأسطح الناعمة تلبي معايير النظافة 3-A بمتوسط خشونة يتراوح بين 18 و31 مايكروبوصة، مما يمنع التصاق البكتيريا ويسهّل التنظيف والتعقيم. ويُكتفى بالسطح الصناعي القياسي 2B في المعدات الصناعية غير الملامسة. ولأقصى مقاومة للبكتيريا، تقلل عملية التشكيع الكهربائي الخشونة السطحية بنسبة تصل إلى 50%.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —