Mạ Niken Không Điện Phân Là Gì: Quy Trình, Kiểm Soát, Cách Khắc Phục

Mạ Niken Không Điện Phân Bằng Ngôn Ngữ Đơn Giản

Định Nghĩa Đơn Giản Về Mạ Niken Không Điện Phân

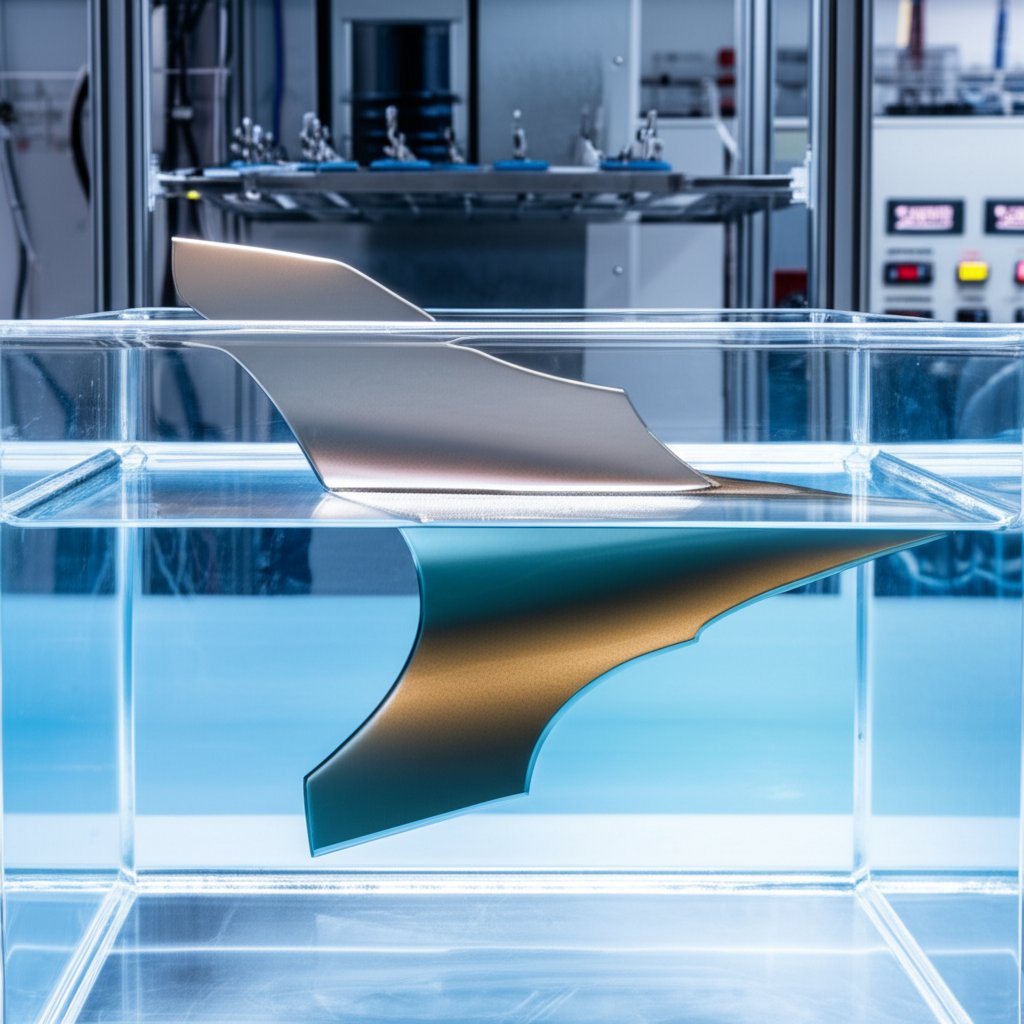

Mạ niken không điện phân là gì? Nói một cách đơn giản, đây là quá trình phủ một lớp hợp kim niken—thường là niken-phốtpho (Ni-P) hoặc đôi khi là niken-bo (Ni-B)—lên bề mặt kim loại hoặc phi kim bằng phản ứng hóa học, chứ không dùng điện. Điều này có nghĩa là không cần dây dẫn, không cần nguồn điện bên ngoài và không cần thiết lập phức tạp. Thay vào đó, chi tiết được ngâm trong một bể hóa chất được pha chế cẩn thận, nơi các ion niken bị khử và liên kết trực tiếp với bề mặt, tạo thành lớp phủ niken đồng đều.

Nếu bạn từng thắc mắc mạ niken là gì nói chung, ý tưởng chính là bảo vệ các bộ phận khỏi mài mòn và ăn mòn, hoặc để cải thiện vẻ ngoài của chúng. Mạ niken không điện phân nổi bật vì nó mang tính tự xúc tác: phản ứng sẽ tiếp tục diễn ra miễn là dung dịch còn mới và bề mặt được chuẩn bị đúng cách. Đó là lý do vì sao bạn sẽ thấy lớp mạ niken không điện phân được sử dụng trong mọi thứ, từ bánh răng chính xác và khuôn mẫu đến thiết bị nhà bếp và linh kiện điện tử.

Sự Khác Biệt So Với Mạ Điện

Nghe có vẻ phức tạp? Hãy tưởng tượng hai cách khác nhau để phủ một lớp lên chi tiết. Với phương pháp mạ niken bằng điện (phương pháp truyền thống), cần có dòng điện để di chuyển các ion niken lên bề mặt. Điều này có nghĩa là những khu vực gần điện cực hơn sẽ nhận được nhiều niken hơn, trong khi các rãnh, ngách và cạnh thường nhận được ít hơn. Kết quả là lớp phủ có thể không đồng đều — dày hơn trên các bề mặt phẳng, mỏng hơn ở các góc hoặc lỗ sâu.

Mạ hóa học, mặt khác, không phụ thuộc vào điện. Phản ứng hóa học sẽ bám đều lớp niken lên mọi bề mặt tiếp xúc, bất kể hình dạng phức tạp thế nào. Điều đó có nghĩa là cả các lỗ khoan bên trong, ren và các chi tiết phức tạp đều được phủ một lớp bảo vệ đồng nhất. Đối với nhiều ứng dụng kỹ thuật và công nghiệp, sự đồng đều này mang tính cách mạng.

Các Tính Chất Chính Và Lý Do Chúng Quan Trọng

Vậy tại sao nên chọn mạ niken hóa học? Dưới đây là những lợi ích hàng đầu mà bạn sẽ nhận thấy ngay lập tức:

- Độ dày đồng đều —ngay cả trên các hình dạng phức tạp và bề mặt bên trong

- Chống ăn mòn tuyệt vời —đặc biệt với EN hàm lượng phốt pho cao, có cấu trúc vô định hình và chống lại sự ăn mòn do nước, muối và nhiều hóa chất

- Khả năng chống mài mòn được nâng cao —bảo vệ các bộ phận chuyển động và kéo dài tuổi thọ sử dụng

- Kiểm soát kích thước —thiết yếu đối với các chi tiết chính xác nơi mỗi micron đều quan trọng

- Lớp hoàn thiện hấp dẫn, có thể tùy chỉnh —từ mờ đến sáng bóng, tùy theo thành phần hóa chất

Sau xử lý nhiệt, lớp mạ nickel không điện có thể trở nên cứng hơn nữa, làm cho nó phù hợp với khuôn và các bộ phận chịu mài mòn. Tuy nhiên, việc tăng độ cứng bằng nhiệt có thể làm giảm khả năng chống ăn mòn, vì vậy điều quan trọng là phải lựa chọn quy trình phù hợp với nhu cầu của bạn. Lớp hoàn thiện nhẵn và đồng đều, lý tưởng cho các chi tiết yêu cầu cả hiệu suất và vẻ ngoài chuyên nghiệp.

Mạ nickel không điện không phải là giải pháp áp dụng chung cho mọi trường hợp. Bằng cách điều chỉnh hàm lượng phốt pho (thấp, trung bình, cao), hoặc sử dụng các lựa chọn thay thế như nickel-boron hoặc lớp phủ đồng tích PTFE, các tính chất của lớp phủ có thể được điều chỉnh phù hợp với các môi trường khác nhau — dù bạn cần khả năng chống ăn mòn tốt hơn, khả năng chịu mài mòn tốt hơn, hay độ bôi trơn bổ sung.

Mạ nickel không điện mang lại lớp hoàn thiện nickel đồng đều, chống ăn mòn và bảo vệ chống mài mòn — đặc biệt ở những nơi đòi hỏi độ chính xác và độ bền cao nhất.

Tóm lại, nếu bạn cần một lớp phủ đáng tin cậy, đồng đều và đa năng, thì mạ nickel không điện phân thường là lựa chọn phù hợp — đặc biệt khi so sánh với mạ nickel điện phân đối với các chi tiết phức tạp hoặc yêu cầu hiệu suất cao.

Quy Trình Mạ Nickel Không Điện Phân Hoạt Động Như Thế Nào – Từng Bước Một

Khi bạn nghe về quy trình mạ nickel không điện phân, có thể nó nghe giống như một thí nghiệm hóa học bí ẩn. Nhưng trong thực tế, đây là một chuỗi các bước được kiểm soát cẩn thận — mỗi bước đều rất quan trọng để đạt được lớp phủ nickel chất lượng cao và đồng đều. Hãy cùng phân tích quy trình này để bạn thấy rõ điều 'kỳ diệu' diễn ra như thế nào, từ chi tiết thô đến sản phẩm hoàn thiện.

Chuẩn Bị Và Kích Hoạt Bề Mặt

-

Kiểm Tra Nhập Kho & Làm Sạch Sơ Bộ

- Cần kiểm tra những gì: Kiểm tra các hư hỏng nhìn thấy được, nhiễm bẩn hoặc chi tiết sai. Xác nhận loại vật liệu và trạng thái bề mặt.

-

Tẩy Dầu & Làm Sạch Bằng Hóa Chất Kiềm

- Cần kiểm tra những gì: Đảm bảo loại bỏ hoàn toàn các dầu mỡ và cặn bẩn còn sót lại trong quá trình gia công. Kiểm tra bề mặt sạch khỏi hiện tượng tách nước (nước phải trải đều, không thành giọt).

-

Chụp axit & kích hoạt bề mặt

- Cần kiểm tra những gì: Tìm kiếm sự mờ hoặc khắc đồng đều không có điểm sáng hoặc tối. Đối với kim loại không dẫn điện hoặc thụ động, xác nhận kích hoạt đúng (đôi khi thông qua các chất kích hoạt độc quyền hoặc nhựa nhôm).

Việc chuẩn bị bề mặt kỹ lưỡng là không thể đàm phán. Hãy tưởng tượng việc sơn trên một bức tường bẩn bỏ qua bước này dẫn đến sự dính dính kém và các khiếm khuyết lớp phủ.

Hóa học lắng đọng tự xúc tác

-

Ngâm trong dung dịch niken không điện

- Cần kiểm tra những gì: Xác nhận hóa học tắm ion niken, chất giảm (thường là natri hypophosphite), chất phức tạp, chất ổn định và chất hoạt tính bề mặt nằm trong phạm vi được chỉ định bởi nhà cung cấp.

- Kiểm tra nhiệt độ tắm (thường là 85 °C đến 95 °C) và pH (thường là từ 4 đến 6), theo khuyến nghị của công thức tắm.

- Đảm bảo hỗn hợp và lọc hoạt động để ngăn ngừa hạt và duy trì sự lắng đọng đồng đều.

- Kiểm tra các thiết bị cố định phần đảm bảo tất cả các bề mặt được phơi bày và dung dịch có thể chảy tự do.

-

Chất lắng đọng không điện

- Cần kiểm tra những gì: Theo dõi tốc độ mạ và thời gian để đạt được độ dày mục tiêu. Hãy theo dõi sự phát triển của khí (bùi) và bề mặt bề mặt đồng đều, mịn màng và không có khiếm khuyết là mục tiêu.

- Theo dõi tuổi tắm, số lô và các sự kiện bổ sung trong nhật ký để có thể truy xuất và kiểm soát quy trình.

Quá trình mạ không điện dựa trên phản ứng tự xúc tác: chất giảm (thường là hypophosphite) hiến điện tử, cho phép các ion niken lắng đọng dưới dạng hợp kim niken-phosphorus kim loại trên bề mặt hoạt động. Phản ứng này tiếp tục miễn là hóa học cân bằng và bề mặt vẫn xúc tác.

Sau khi điều trị và cửa chất lượng

-

Rửa và trung hòa

- Cần kiểm tra những gì: Sử dụng nước khử ion để rửa sạch giữa các bước. Xác nhận không có chất hóa học mang lại dư lượng có thể gây ra vết bẩn hoặc ăn mòn sau này.

-

Điều trị nhiệt hoặc nướng (nếu cần thiết)

- Cần kiểm tra những gì: Kiểm tra nhiệt độ lò và thời gian ở lại theo thông số kỹ thuật quy trình. Điều trị bằng nhiệt có thể làm tăng độ cứng hoặc giảm căng thẳng hydro trong mỏ.

-

Kiểm tra và đo cuối cùng

- Cần kiểm tra những gì: Kiểm tra độ phủ, độ dày đồng đều, độ bám dính và bề mặt. Đo độ dày lớp phủ và xác nhận đạt yêu cầu.

Giữ độ sạch nghiêm ngặt, kiểm soát cẩn thận dung dịch và tráng rửa đúng quy trình là các biện pháp chính để ngăn ngừa nhiễm bẩn và thất thoát do kéo theo trong quá trình mạ nickel không điện phân.

Hãy nhớ rằng, mỗi quy trình mạ nickel không điện phân cần được điều chỉnh phù hợp với loại vật liệu nền, hình dạng và yêu cầu sử dụng cuối cùng. Nhiệt độ và độ pH của dung dịch có thể thay đổi tùy theo thành phần hóa học—luôn tuân theo bảng thông số kỹ thuật của nhà cung cấp để kiểm soát chính xác.

Việc duy trì sổ ghi chép chi tiết là cần thiết để truy xuất nguồn gốc và cải tiến quy trình. Theo dõi:

- Số lô và mã chi tiết

- Tuổi dung dịch và các lần bổ sung hóa chất

- Nhiệt độ, độ pH và mức dung dịch

- Các sự kiện bổ sung và bảo trì

Bằng cách tuân thủ một quy trình mạ nickel không điện phân được kiểm soát chặt chẽ, bạn sẽ đạt được các lớp phủ đồng nhất và hiệu suất cao — sẵn sàng cho các ứng dụng yêu cầu khắt khe. Tiếp theo, chúng ta sẽ tìm hiểu cách chọn biến thể mạ Ni phù hợp với nhu cầu kỹ thuật của bạn.

Hướng Dẫn Chọn Mạ Nickel Không Điện Phân Dành Cho Kỹ Sư

Lựa Chọn Hàm Lượng Phốt Pho

Khi bạn phải lựa chọn lớp mạ nickel không điện phân phù hợp cho ứng dụng của mình, câu hỏi đầu tiên là: bạn nên chọn mức phốt pho nào? Câu trả lời sẽ định hình hiệu suất về khả năng chống ăn mòn, độ cứng, khả năng hàn và cả phản ứng từ tính. Hãy cùng phân tích các nhóm chính:

- Phốt pho thấp (2–4% P): Đạt được độ cứng cao nhất sau khi mạ và khả năng chịu mài mòn tốt, làm cho nó trở thành lựa chọn hàng đầu trong môi trường mài mòn và các tình huống yêu cầu khả năng hàn hoặc dẫn điện tốt. Các lớp phủ này hoạt động vượt trội trong điều kiện kiềm hoặc ăn mòn nhưng kém bền hơn trước axit.

- Phốt pho trung bình (5–9% P): Loại vật liệu chủ lực trong ngành công nghiệp, cân bằng giữa khả năng chống ăn mòn, độ cứng và bề ngoài. Lớp phủ nickel không điện loại trung bình-P được sử dụng rộng rãi trong các ứng dụng kỹ thuật nói chung, ô tô và điện tử.

- Hàm lượng phốt pho cao (10–13% P): Nổi bật nhờ cấu trúc vô định hình, các lớp phủ này có khả năng chống ăn mòn cực kỳ tốt—đặc biệt trong môi trường axit hoặc trung tính—và về cơ bản là không từ tính. Chúng rất lý tưởng cho thiết bị dùng trong ngành dầu khí, xử lý hóa chất và thực phẩm.

| Biến thể EN | Hàm lượng Phốt pho/Boron | Khả năng chống ăn mòn | Độ cứng (khi phủ / sau khi xử lý nhiệt) | Tính từ học | Khả năng hàn | Ứng Dụng Điển Hình |

|---|---|---|---|---|---|---|

| Ni-P loại thấp-P | 2–4% P | Tốt nhất trong môi trường kiềm; khá trong axit | Cao / Tăng lên khi xử lý nhiệt | Từ tính | Xuất sắc | Rô-to bơm, bulông, van, khuôn |

| Ni-P trung P | 5–9% P | Hiệu suất tốt tổng thể | Trung bình-cao / Cao nhất sau nhiệt luyện | Ít từ tính | Tốt | Trục chính xác, phụ tùng ô tô, điện tử |

| Ni-P cao P | 10–13% P | Tuyệt vời trong môi trường axit/trung tính | Trung bình / Cao nhất sau nhiệt luyện | Không có từ tính | Trung bình | Thiết bị quá trình hóa học, van dầu & khí, máy móc thực phẩm |

| Nickel-boron | 1–5% B | Thấp hơn Ni-P | Rất cao như lớp mạ | Từ tính | Xuất sắc (hàm lượng thấp-B) | Tiếp điểm điện tử, bộ phận mài mòn, lớp hoàn thiện có thể liên kết |

| Hợp kim Ni-P/PTFE | 10–12% P + 15–25% PTFE | Tốt (phụ thuộc vào ma trận) | Thấp hơn Ni-P nguyên chất | Không có từ tính | Trung bình | Khuôn, bề mặt giải phóng, các thành phần trượt |

Lưu ý: Giá trị độ cứng lớp mạ nickel không điện (Ni-P) thường dao động từ 500–720 HK100 khi vừa mạ xong, tăng lên 940–1050+ HK100 sau khi xử lý nhiệt đối với loại nickel không điện giàu phốt pho.

Khi Nào Cần Cân Nhắc Lớp Phủ Ni-B Hoặc Đồng Mạ Với PTFE

Bạn đã từng tự hỏi liệu mình có cần một thứ gì đó vượt trội hơn lớp mạ nickel phosphor không điện tiêu chuẩn? Lớp phủ nickel-boron nổi bật nhờ độ cứng cao ngay sau khi mạ và khả năng dẫn điện vượt trội, làm cho chúng lý tưởng cho các tiếp điểm điện tử và các lớp hàn được. Mặt khác, nếu chi tiết của bạn yêu cầu hệ số ma sát thấp và dễ tách khuôn—ví dụ như khuôn hoặc các cụm chuyển động—thì lớp Ni-P đồng mạ với PTFE sẽ cung cấp bề mặt trơn, tự bôi trơn. Những lớp phủ nickel không điện này đặc biệt hữu ích trong các ứng dụng mà mài mòn và độ bôi trơn là yếu tố then chốt, nhưng lớp Ni-P thuần túy có thể không đáp ứng được hiệu suất yêu cầu.

- Lớp phủ nickel-boron: Đầu nối điện tử, dụng cụ chịu mài mòn cao, các đệm hàn được

- Hợp kim Ni-P/PTFE: Khuôn ép phun, con lăn chế biến thực phẩm, ống lót trượt

Tác động và sự đánh đổi của xử lý nhiệt

Dưới đây là một mẹo thực tế: xử lý nhiệt có thể làm tăng đáng kể độ cứng của lớp mạ nickel không điện phân—đặc biệt là với lớp mạ nickel không điện phân giàu phốt pho. Ví dụ, lớp Ni-P sau khi mạ có thể đạt 500–720 HK100, nhưng sau khi xử lý nhiệt, các lớp giàu phốt pho có thể vượt quá 940 HK100, sánh ngang với mạ chrome cứng. Tuy nhiên, sự cải thiện này đi kèm với một sự đánh đổi: xử lý nhiệt, đặc biệt ở nhiệt độ cao, có thể làm tăng độ xốp và giảm nhẹ khả năng chống ăn mòn, đặc biệt là ở các lớp mạ nickel không điện phân giàu phốt pho (Hiệp hội Nickel) .

- Để đạt độ chống mài mòn tối đa, hãy xử lý nhiệt các lớp phủ Ni-P hoặc Ni-B theo thông số kỹ thuật.

- Nếu khả năng chống ăn mòn là ưu tiên hàng đầu, hãy tránh xử lý nhiệt quá mức đối với lớp mạ nickel không điện phân giàu phốt pho.

Việc xác định đúng loại mạ nickel không điện phân phù hợp — dựa trên hàm lượng phốt pho hoặc bo, và xem xét xử lý nhiệt — đảm bảo lớp phủ của bạn đạt được sự cân bằng tối ưu giữa độ cứng, khả năng chống ăn mòn và hiệu suất chức năng.

Vẫn chưa chắc chắn loại mạ nickel không điện phân nào phù hợp với chi tiết của bạn? Hãy hình dung bước tiếp theo: chuẩn bị bề mặt nền để đảm bảo độ bám dính lâu dài và hiệu suất ổn định. Đó chính là điều chúng ta sẽ tìm hiểu tiếp theo.

Các yếu tố thiết yếu về chuẩn bị bề mặt, độ bám dính và che phủ khi mạ nickel không điện phân

Chuẩn bị nhôm cho quy trình EN

Khi muốn tối đa hóa hiệu suất của lớp mạ nickel trên nhôm, bí quyết nằm ở khâu chuẩn bị. Lớp oxit tự nhiên trên nhôm là con dao hai lưỡi: nó bảo vệ khỏi sự ăn mòn, nhưng đồng thời cũng khiến việc mạ trực tiếp trở nên khó khăn. Vì vậy, quy trình mạ nickel không điện phân trên nhôm luôn bắt đầu bằng một chuỗi các bước làm sạch, ăn mòn và kích hoạt, nhằm đảm bảo độ bám dính lâu dài và bề mặt nickel hoàn hảo.

Hãy thực hiện các bước sau:

- Làm sạch và tẩy dầu kỹ lưỡng bằng chất tẩy kiềm hoặc hệ thống siêu âm — không được để lại dầu hoặc bụi.

- Ăn mòn trong dung dịch kiềm (như natri hydroxide) để loại bỏ lớp oxit và làm nhám bề mặt nhằm tăng độ bám dính cơ học.

- Tẩy mụn (desmut) trong bồn axit nitric hoặc axit sunfuric để loại bỏ các cặn còn sót lại sau khi ăn mòn.

- Áp dụng xử lý zincate để thay thế màng oxit bằng một lớp kẽm, lớp này đóng vai trò cầu nối cho lớp phủ nickel bám vào.

- Đối với các ứng dụng quan trọng, hãy sử dụng chu kỳ zincate kép: loại bỏ lớp kẽm đầu tiên và phủ lại để tăng cường độ bám dính hơn nữa.

- Cân nhắc phủ một lớp nickel điện phân mỏng trước bước phủ hóa học nếu cần độ bám dính tối đa.

Tránh điều này:

- Bỏ qua bất kỳ bước làm sạch hoặc kích hoạt nào — các cặn hoặc oxit có thể gây bám dính kém hoặc bong tróc.

- Để nhôm đã làm sạch tiếp xúc với không khí — tái tạo lớp oxit có thể xảy ra trong vài phút.

- Ăn mòn thiếu hoặc quá mức, có thể dẫn đến hình thành mụn (smut) hoặc độ nhám quá mức.

Thực hiện theo các bước này để đảm bảo mạ nickel không điện phân trên nhôm mang lại kết quả ổn định, chất lượng cao cho các bộ phận trong ngành ô tô, hàng không vũ trụ và điện tử.

Đặc điểm riêng của Thép không gỉ, Đồng và Thép dụng cụ

Không phải tất cả các vật liệu nền đều giống nhau. Mỗi loại vật liệu đòi hỏi một phương pháp tiếp cận riêng biệt để mạ hoặc phủ đồng và nickel một cách đáng tin cậy trên bề mặt thép không gỉ.

Mạ Nickel trên Thép không gỉ – Hãy làm như sau:

- Tẩy dầu và làm sạch kỹ lưỡng để loại bỏ dầu mỡ và các chất gây nhiễm bẩn.

- Kích hoạt bề mặt—thường dùng axit loãng hoặc chất kích hoạt chuyên dụng—để loại bỏ lớp oxit thụ động.

- Xả ngay lập tức để ngăn chặn quá trình tái tạo lớp thụ động.

- Cân nhắc sử dụng lớp mạ nickel kiểu Wood trước khi mạ không điện phân đối với các hợp kim khó xử lý.

Mạ Nickel trên Thép không gỉ – Tránh điều này:

- Để các chi tiết tiếp xúc với không khí sau khi kích hoạt—thép không gỉ có thể nhanh chóng hình thành lại lớp oxit.

- Sử dụng các chất tẩy rửa không tương thích có thể để lại màng hoặc cặn.

Đồng và Thép dụng cụ – Làm như sau:

- Tẩy dầu và làm sạch bằng chất kiềm như với các vật liệu nền khác.

- Kích hoạt bằng axit (đối với đồng, thường dùng axit sunfuric; đối với thép dụng cụ, dùng axit clohydric hoặc chất kích hoạt chuyên dụng).

- Xả kỹ và chuyển ngay vào bể phủ hóa học để tránh gỉ sét nhẹ hoặc oxy hóa.

Đồng và Thép dụng cụ – Tránh điều này:

- Để các chi tiết khô trong không khí giữa các bước – độ ẩm có thể gây ố hoặc ăn mòn.

- Bỏ qua việc kiểm tra đất hoặc bụi bẩn bị giữ lại trong lỗ hoặc ren.

Trình tự đúng cho từng vật liệu là nền tảng cho việc mạ đồng và niken chắc chắn, cũng như lớp hoàn thiện niken bền trên thép không gỉ hoặc nhôm.

Chiến lược che chắn và mạ chọn lọc

Từng cần bảo vệ những khu vực nhất định khỏi việc được phủ lớp? Việc che chắn là rất quan trọng trong mạ nickel không điện, đặc biệt đối với các cụm chi tiết phức tạp hoặc khi chỉ một số bề mặt cụ thể cần xử lý. Chiến lược che chắn phù hợp sẽ ngăn ngừa sự tích tụ nickel không mong muốn và đảm bảo đường viền sắc nét mà không làm hư hại lớp EN khi tháo bỏ.

Các vật liệu che chắn phổ biến:

- Sơn chống mạ (loại vinyl khô nhanh hoặc loại chịu axit)

- Sáp (dùng cho chu trình nhiệt độ cao hoặc thấp)

- Băng dính nhạy áp lực (loại băng nhựa, thủy tinh hoặc lá kim loại)

- Nút, mũ bịt hoặc đồ gá tùy chỉnh bằng cao su hoặc nhựa vĩnh cửu

Một số nguyên tắc cơ bản khi che chắn:

- Phủ nhiều lớp sơn chống mạ hoặc sáp để đảm bảo che phủ hoàn toàn—để mỗi lớp khô kỹ trước khi phủ lớp tiếp theo.

- Cắt gọt sáp khi còn ấm để có đường viền sạch và dễ tháo bỏ sau khi mạ.

- Chọn độ dày và loại keo của băng dính dựa trên thành phần hóa chất dung dịch và hình dạng chi tiết.

- Đối với các lớp che chắn vĩnh viễn, hãy đảm bảo độ khít chặt và khả năng tương thích hóa học với tất cả các bước trong quy trình.

- Hãy tháo lớp che chắn ngay sau khi mạ để tránh để lại cặn khó làm sạch.

Việc cố định chi tiết phức tạp cũng rất quan trọng—các đồ gá nên cho phép dung dịch lưu thông đến mọi bề mặt và giảm thiểu tình trạng giữ khí, có thể gây ra hiện tượng thiếu mạ hoặc các khoảng trống.

Luôn kiểm tra độ bám dính sau khi mạ bằng các phương pháp thử nghiệm tiêu chuẩn—điều này đảm bảo rằng nhôm mạ niken hoặc vật liệu nền khác của bạn đạt tiêu chuẩn chất lượng trước khi chuyển sang bước quy trình tiếp theo.

Hiểu rõ các yêu cầu chuẩn bị và che chắn đặc thù của từng loại vật liệu nền là chìa khóa để tận dụng tối đa quá trình mạ niken không điện phân. Tiếp theo, chúng ta sẽ đi sâu vào cách xác định, kiểm tra và lập tài liệu cho các lớp phủ của bạn nhằm đạt được kết quả đáng tin cậy và có thể lặp lại.

Cách Xác Định và Kiểm Tra Mạ Niken Không Điện Phân

Các Tiêu Chuẩn Nào Được Áp Dụng Và Khi Nào

Bạn đã từng tự hỏi làm thế nào để đảm bảo rằng lớp mạ niken không điện phân của mình luôn đáp ứng các yêu cầu trong ngành? Câu trả lời nằm ở các tiêu chuẩn như ASTM B733 , AMS-C-26074 , và AMS 2404 - Không. Các tài liệu này xác định các yêu cầu thiết yếu cho độ dày mạ niken không điện, chất lượng tiền gửi và giao thức kiểm tra, làm cho chúng trở thành xương sống của đơn đặt hàng mua hàng và bản vẽ kỹ thuật trên các lĩnh vực hàng không vũ trụ, quốc phòng, điện tử và công nghiệp.

Hãy phân chia những gì mỗi tiêu chuẩn mang lại cho bàn:

| Tiêu chuẩn | Sử dụng điển hình | Các khoản chính/Ghi chú | Các bài kiểm tra chung |

|---|---|---|---|

| ASTM B733 | Công nghiệp chung, điện tử, dầu khí, y tế, công cụ | Định nghĩa các loại theo hàm lượng phốt pho (loại IV), các lớp theo xử lý nhiệt và điều kiện sử dụng theo độ dày (SC0SC4) | Độ dày (XRF, từ tính, coulometric), dính (bẻ cong / va chạm / sốc nhiệt), độ xốp (ferroxyl, nước sôi), độ cứng (microhardness) |

| AMS-C-26074 | Hàng không vũ trụ, quốc phòng, không gian, điện tử, dầu khí | Các lớp theo xử lý nhiệt, các lớp theo hàm lượng phốt pho, tài liệu nghiêm ngặt và thống nhất, được tăng cường cho môi trường khắc nghiệt | Độ dày (không phá hủy), độ bám sát (khai, uốn cong), độ cứng, khả năng chống ăn mòn, kiểm tra trực quan |

| AMS 2404 | Hàng không vũ trụ và ô tô dùng chung | Tương đương về kỹ thuật với AMS-C-26074 và được khuyến nghị cho các thiết kế mới | Độ dày, độ bám dính, hình thức, độ cứng (theo yêu cầu) |

Mỗi tiêu chuẩn phân loại lớp phủ theo hàm lượng phốt pho—thấp, trung bình hoặc cao—và quy định độ dày tối thiểu và tối đa của niken, các cấp xử lý nhiệt, cũng như các phương pháp thử nghiệm. Ví dụ, ASTM B733 quy định các loại như Loại II (1–3% P) dành cho điện tử hoặc Loại V (>10% P) dành cho môi trường ăn mòn cao, và các cấp độ dày từ SC0 (0,1 µm) để bảo vệ cơ bản đến SC4 cho điều kiện làm việc khắc nghiệt.

Cách Viết Các Tiêu Chí Chấp Nhận

Nghe có vẻ phức tạp? Dưới đây là một danh sách kiểm tra thực tế giúp bạn viết các tiêu chí chấp nhận rõ ràng, sẵn sàng cho kiểm tra đối với đặc tả mạ niken hóa học tự xúc tác:

- Loại/lớp lớp phủ: Chỉ rõ mức độ phốt pho (ví dụ: ASTM B733 Loại IV hoặc AMS-C-26074 Cấp B)

- Độ dày lớp mạ niken: Nêu rõ độ dày tối thiểu và tối đa cho phép của lớp niken (ví dụ: 10–25 µm), và chỉ ra vị trí cần đo đạc

- Phương pháp thử độ bám dính: Chỉ rõ uốn, va đập hoặc sốc nhiệt theo tiêu chuẩn

- Yêu cầu về xử lý nhiệt: Ghi chú cấp (mạ trực tiếp hoặc đã xử lý nhiệt), nhiệt độ và thời gian

- Phương pháp thử ăn mòn: Chỉ định các bài thử nghiệm yêu cầu (ví dụ: phun muối, độ xốp bằng ferroxyl)

- Tài liệu tham khảo kế hoạch lấy mẫu: Tham chiếu kế hoạch được ngành công nhận để kiểm tra lô hàng (ví dụ: ANSI/ASQ Z1.4)

- Quy tắc sửa chữa/làm lại: Xác định việc làm lại có được phép hay không và cách thức thực hiện

- Các tài liệu bàn giao: Yêu cầu các chứng chỉ phù hợp, truy xuất nguồn gốc lô mạ và báo cáo kiểm tra

Hãy chắc chắn trích dẫn chính xác tiêu chuẩn (ví dụ: “ASTM B733 Type V, Class 2, SC3”) và bất kỳ cấp hoặc loại liên quan nào. Điều này đảm bảo rằng mọi người — người mua, nhà mạ và thanh tra viên — đều sử dụng cùng một ngôn ngữ và biết rõ độ dày yêu cầu của lớp niken cũng như các mục tiêu hiệu suất.

Phương pháp kiểm tra và thử nghiệm đáng tin cậy

Làm thế nào để xác nhận độ dày của lớp niken và các đặc tính chất lượng khác? Các quy trình kiểm tra được xây dựng trong từng tiêu chuẩn EN chính. Dưới đây là hướng dẫn nhanh về các phương pháp phổ biến nhất:

- Đo Độ Dày: Sử dụng huỳnh quang tia X (XRF), cảm ứng từ tính (đối với lớp phủ không từ tính trên thép), phản xạ beta hoặc phương pháp loại bỏ coulometric để có được các phép đo chính xác và có thể lặp lại. Cắt mẫu cơ học cũng được dùng để xác minh bằng phương pháp phá hủy.

- Chất bám: Thử nghiệm uốn, va đập hoặc sốc nhiệt theo tiêu chuẩn đã chọn. Quan sát hiện tượng bong tróc, nứt vỡ hoặc tách lớp.

- Độ xốp: Các xét nghiệm Ferroxyl, nước sôi, nước có sục khí hoặc alizarin phát hiện các lỗ kim hoặc lỗ rỗ có thể làm giảm khả năng chống ăn mòn.

- Độ cứng: Thử nghiệm độ cứng vi mô (ví dụ: Knoop hoặc Vickers) trước và sau khi xử lý nhiệt, đặc biệt đối với các chi tiết dùng trong hàng không vũ trụ hoặc các chi tiết yêu cầu chịu mài mòn cao.

- Kiểm tra trực quan: Kiểm tra các vết phồng rộp, lỗ rỗ, đổi màu hoặc lớp phủ không đều.

Luôn căn chỉnh kế hoạch kiểm tra của bạn theo thuật ngữ và phương pháp thử nghiệm được nêu trong tiêu chuẩn trích dẫn. Nếu ứng dụng của bạn yêu cầu truy xuất nguồn gốc hoặc độ tin cậy thống kê, hãy sử dụng kế hoạch lấy mẫu được công nhận và ghi lại tất cả kết quả cho từng lô sản phẩm.

Danh sách kiểm tra tiêu chuẩn chấp nhận

- Lớp/loại lớp phủ và hàm lượng phốt pho

- Độ dày lớp mạ nickel yêu cầu và bản đồ vị trí

- Phương pháp thử độ bám dính và mức độ chấp nhận

- Lớp, nhiệt độ và thời gian xử lý nhiệt

- Yêu cầu thử nghiệm ăn mòn và độ rỗng

- Kế hoạch lấy mẫu và tần suất kiểm tra

- Hướng dẫn xử lý lại/sửa chữa

- Tài liệu và chứng chỉ bàn giao

Đối với mỗi công việc, hãy trích dẫn chính xác tiêu chuẩn, loại, cấp và độ dày niken yêu cầu—không dựa vào các mô tả chung chung hoặc giả định.

Bằng cách chuyển đổi các tiêu chuẩn EN thành các thông số kỹ thuật cụ thể và kế hoạch kiểm tra rõ ràng, bạn sẽ tạo được sự tin cậy đối với từng chi tiết mạ—tạo tiền đề cho việc kiểm soát quy trình và xử lý sự cố một cách hiệu quả, điều mà chúng ta sẽ tìm hiểu tiếp theo.

Kiểm soát bể, bổ sung dung dịch và xử lý sự cố trong quá trình mạ niken hóa học

Giám sát và nhật ký tình trạng bể

Bạn đã từng tự hỏi tại sao một số chi tiết mạ nickel hóa học lại trông hoàn hảo trong khi những chi tiết khác lại xuất hiện các vết lõm, vệt sọc hay màu sắc không đều chưa? Bí mật thường nằm ở mức độ kiểm soát và bảo trì dung dịch mạ tốt đến đâu. Trong quá trình mạ, việc duy trì dung dịch mạ nickel ở trạng thái tối ưu quan trọng không kém gì bản thân thành phần hóa học của nó. Hãy hình dung như một đầu bếp nếm và điều chỉnh công thức trong lúc nấu — kỹ sư quy trình cũng phải làm tương tự với dung dịch mạ nickel hóa học của họ.

Các thông số chính cần kiểm tra định kỳ:

- Nồng độ ion nickel —Quá thấp sẽ làm lớp mạ mỏng đi; quá cao có thể gây mất ổn định.

- Hypophosphite (chất khử) —Cần thiết cho phản ứng tự xúc tác; phải được bổ sung liên tục do bị tiêu hao trong quá trình.

- Phosphite (sản phẩm phụ) —Tích tụ theo thời gian; mức độ quá cao dẫn đến chất lượng lớp mạ kém và có thể làm ngừng quá trình mạ.

- pH —Thường duy trì ở mức 4,6–5,0 để đạt kết quả tối ưu.

- Nhiệt độ —Thông thường được kiểm soát ở mức 85–91°C; quá thấp sẽ làm chậm quá trình lắng đọng, quá cao có nguy cơ phân hủy dung dịch.

- Mức độ chất ổn định và chất phụ gia —Điều chỉnh tính chất cặn bẩn và tuổi thọ dung dịch.

- Tình trạng lọc —Loại bỏ các hạt gây ra độ nhám hoặc rỗ bề mặt.

Các phương pháp phân tích định kỳ bao gồm chuẩn độ (đối với niken và hypophosphite), quang phổ kế UV-Vis và sắc ký ion để xác định phosphite và các tạp chất khác. Đối với nhiệt độ và pH, hãy sử dụng thiết bị đo đã hiệu chuẩn và ghi lại mỗi lần kiểm tra.

Tiêu đề cột sổ theo dõi dung dịch

- Ngày và Giờ

- Chữ viết tắt tên người vận hành

- Mã lô/sản phẩm

- Tuổi thọ dung dịch (chu kỳ hoặc giờ)

- Nồng độ ion nickel

- Nồng độ hypophosphite

- Nồng độ phosphite

- pH

- Nhiệt độ

- Các chất bổ sung (hóa chất, bổ sung định kỳ)

- Quan sát (màu sắc, độ đục, mùi, khuyết tật nhìn thấy được)

- Sự kiện lọc/bảo trì

- Ước tính lượng kéo ra theo chi tiết

Bổ sung và kéo dài tuổi thọ dung dịch

Khi bạn nhận thấy hiệu suất của bể giảm—có thể tốc độ mạ chậm lại hoặc lớp phủ không còn sáng bóng như trước—thì có lẽ đã đến lúc cần bổ sung hóa chất. Dưới đây là cách để duy trì quá trình mạ nickel hoạt động ổn định:

- Kiểm tra nồng độ nickel và hypophosphite. Bổ sung riêng biệt, chờ 15–20 phút giữa các lần thêm để trộn đều.

- Giám sát sự tích tụ phosphite. Nồng độ cao (thường trên 100–150 g/L) cho thấy dung dịch đã xuống cấp; có thể cần loại bỏ một phần hoặc thay thế toàn bộ bể (Hoàn thiện & Phủ) .

- Duy trì độ pH và nhiệt độ trong phạm vi khuyến nghị—điều chỉnh bằng amoniac hoặc axit axetic khi cần.

- Lọc dung dịch thường xuyên (sử dụng túi lọc 1 micron hoặc nhỏ hơn) để loại bỏ các hạt rắn lơ lửng và kéo dài tuổi thọ dung dịch.

- Giữ dung dịch được đậy kín khi không sử dụng và tránh nhiễm chéo từ các dây chuyền mạ khác hoặc kéo theo dung dịch từ công đoạn tiền xử lý.

Việc bổ sung đúng cách và lọc hiệu quả có thể kéo dài đáng kể tuổi thọ dung dịch mạ nickel hóa học, giảm chi phí và thời gian ngừng sản xuất.

Xử lý sự cố với các biện pháp khắc phục nhanh

Ngay cả khi giám sát cẩn thận, các khuyết tật vẫn có thể xuất hiện. Dưới đây là bảng thực tế giúp bạn xác định và khắc phục các vấn đề phổ biến trong quá trình mạ:

| Triệu chứng | Nguyên nhân có thể | Biện pháp khắc phục |

|---|---|---|

| Tốc độ mạ chậm | Hàm lượng nickel hoặc hypophosphite thấp, pH thấp, nhiệt độ thấp, nhiễm tạp kim loại | Phân tích và điều chỉnh nickel/hypophosphite, điều chỉnh lại pH/nhiệt độ, kiểm tra các chất gây nhiễm bẩn |

| Mạ gián đoạn/không có lớp phủ | Chuẩn bị bề mặt kém, hoạt động bể thấp, nhiễm bẩn kim loại | Cải thiện làm sạch/kích hoạt, kiểm tra thành phần hóa học của bể, loại bỏ các chất gây nhiễm bẩn |

| Lớp phủ thô hoặc màu đen | Lọc kém, chất ổn định quá mức, độ pH cao, nhiễm bẩn hữu cơ | Cải thiện lọc, điều chỉnh chất ổn định, điều chỉnh pH, làm sạch thiết bị |

| Ăn mòn lỗ (Pitting) | Nhiễm bẩn hữu cơ, làm sạch kém, các hạt rắn, hàm lượng phosphite cao | Tăng cường làm sạch, lọc dung dịch, thay thế hoặc tái tạo một phần bể |

| Các nốt sần hoặc bong bóng | Bể quá ổn định, nhiễm bẩn do kéo theo, chuẩn bị bề mặt kém | Giảm chất ổn định, cải thiện tráng rửa, xem xét lại quá trình tiền xử lý |

| Độ dày không đồng đều | Thông số ngoài phạm vi, khuấy trộn không đủ, cố định kém | Kiểm tra pH/nhiệt độ, cải thiện khuấy trộn, điều chỉnh cách cố định |

| Bể dung dịch đục như sữa | Lượng phosphite cao, pH cao, lượng chất tạo phức thấp | Thử nghiệm và điều chỉnh thành phần hóa học, cân nhắc thay thế bể dung dịch |

Nếu dữ liệu kỹ thuật của nhà cung cấp quy định giới hạn kiểm soát và tốc độ bổ sung, hãy sử dụng chính xác các giá trị đó; nếu không, đừng giả định các khoảng giá trị.

Lọc là hàng rào phòng vệ đầu tiên chống lại bề mặt nhám và rỗ—hãy dùng bộ lọc tinh và giữ môi trường bể dung dịch sạch như trong phòng thí nghiệm. Ngay cả chỉ vài phần triệu kim loại lạ, dầu hoặc tạp chất hữu cơ cũng có thể làm hỏng dung dịch mạ nickel hóa học và ảnh hưởng nghiêm trọng đến toàn bộ quá trình mạ.

Bằng cách áp dụng các quy trình giám sát, bổ sung và xử lý sự cố một cách kỷ luật, bạn sẽ đảm bảo dung dịch mạ nickel hóa học mang lại kết quả ổn định và chất lượng cao. Tiếp theo, hãy xem xét cách các thực hành về môi trường, sức khỏe và an toàn định hình một hoạt động mạ bền vững.

Sức khỏe Môi trường, An toàn và Tính Bền vững trong Mạ Niken Không điện

An toàn Người lao động và Thiết bị Bảo hộ Cá nhân

Khi bạn đang thao tác với hóa chất để phủ không điện, an toàn không chỉ đơn thuần là một yêu cầu cần kiểm tra—mà là nền tảng của một hoạt động đáng tin cậy. Bạn đã bao giờ tự hỏi điều gì có thể xảy ra nếu bạn bỏ qua việc đeo găng tay hoặc không sử dụng hệ thống thông gió phù hợp chưa? Tiếp xúc trực tiếp với muối niken và các chất khử có thể gây kích ứng da, tổn thương mắt và các vấn đề về hô hấp. Theo bản dữ liệu An toàn cho các dung dịch mạ niken hóa học , các hợp chất niken cũng có thể gây ung thư và làm khởi phát phản ứng dị ứng ở những người nhạy cảm.

- Luôn đeo găng tay chống hóa chất (khuyên dùng loại bằng nitrile), áo dài tay và kính bảo hộ hoặc mặt nạ che mặt.

- Sử dụng thiết bị bảo vệ đường hô hấp phù hợp nếu thông gió không đủ hoặc khi bạn đang làm việc với sương mù hoặc hơi bay.

- Rửa tay và vùng da tiếp xúc kỹ lưỡng sau khi thao tác với các dung dịch mạ.

- Giữ thực phẩm và đồ uống tránh xa khu vực làm việc để ngăn ngừa nguy cơ nuốt phải vô ý.

- Lưu trữ hóa chất trong các container được đậy kín chặt, ở những nơi thoáng mát, thông gió tốt và cách xa các vật liệu không tương thích.

- Đào tạo tất cả nhân viên vận hành về các quy trình ứng phó khẩn cấp, bao gồm xử lý sự cố tràn đổ và sơ cứu khi tiếp xúc hóa chất.

Nghe có vẻ nghiêm ngặt? Đúng vậy — những bước này giúp ngăn ngừa các tác động sức khỏe cấp tính và mãn tính, đồng thời thúc đẩy văn hóa an toàn mang lại lợi ích cho mọi người tại khu vực sản xuất.

Tuân thủ quy định và thành phần hóa chất

Bạn thắc mắc mạ nickel hóa học phù hợp như thế nào với khung quy định hiện nay? Nếu doanh nghiệp của bạn cung cấp linh kiện điện tử hoặc phụ tùng ô tô, bạn có lẽ đã quen thuộc với RoHS và REACH. Các quy định này hạn chế các chất nguy hiểm và yêu cầu cung cấp tài liệu ghi rõ các hóa chất sử dụng trong quá trình mạ điện và bể mạ nickel không cần dòng điện. Ví dụ, RoHS giới hạn việc sử dụng chì, cadmium, thủy ngân và crôm hóa trị sáu trong các bộ phận điện, trong khi REACH theo dõi các Chất có Nguy cơ Rất Cao (SVHCs) trong mọi công đoạn sản xuất.

- Đăng ký tất cả các hóa chất được sử dụng trong quá trình mạ theo yêu cầu của cơ quan địa phương hoặc khu vực.

- Duy trì Bản an toàn dữ liệu (SDS) và hồ sơ kỹ thuật cập nhật cho từng thành phần trong bể mạ.

- Ghi chép việc sử dụng bất kỳ chất bị hạn chế nào và đảm bảo tìm kiếm các giải pháp thay thế nếu có thể.

- Tuân thủ các hướng dẫn về chất lượng nước thải và không khí (ví dụ như U.S. EPA 40 CFR Phần 433, quy định giới hạn niken trong nước thải ở mức 3,98 mg/L đối với giá trị tối đa hàng ngày hoặc 2,38 mg/L đối với giá trị trung bình hàng tháng).

- Nắm rõ các quy định riêng theo khu vực—ví dụ như Tiêu đề 22 của California về chất thải nguy hại hoặc yêu cầu dán nhãn CE của EU đối với thiết bị điện tử.

Tại sao điều này quan trọng đối với hoạt động của bạn? Việc tuân thủ đúng không chỉ giúp tránh bị phạt tiền hoặc đình chỉ hoạt động, mà còn làm khách hàng yên tâm rằng quy trình phủ không điện hóa của bạn sẽ không đưa niken bị ăn mòn hoặc các cặn chất nguy hại vào chuỗi cung ứng của họ.

Xử lý chất thải và Tính bền vững

Bạn đã từng nghĩ đến việc những dung dịch đã dùng và nước tráng sau quá trình mạ hóa học sẽ đi đâu chưa? Nước thải chứa niken gây ra cả thách thức về môi trường lẫn quy định. Việc xả thải chưa xử lý có thể dẫn đến tích tụ niken trong đất và các nguồn nước, gây hại đến sinh thái và bị xử phạt pháp lý. Đó là lý do vì sao việc quản lý chất thải bền vững là điều bắt buộc—đặc biệt khi các tiêu chuẩn môi trường ngày càng được siết chặt.

Các bước xử lý điển hình bao gồm:

- điều chỉnh độ pH và kết tủa —Thêm kiềm (như NaOH) để tăng độ pH và kết tủa niken dưới dạng hydroxit niken, sau đó lọc bỏ.

- Lọc —Loại bỏ chất rắn và ngăn ngừa việc xả thải bùn nguy hại.

- Chiết xuất dung môi và táicovery —Các nhà máy hiện đại sử dụng hệ thống vòng kín để chiết xuất và thu hồi niken, giảm thiểu chất thải và hỗ trợ tái chế tài nguyên (TY Extractor) .

- Trao đổi ion hoặc bốc hơi —Các giải pháp tiên tiến nhằm tiếp tục giảm hàm lượng niken trong nước thải và thu hồi các kim loại có giá trị.

- Kéo dài tuổi thọ bể và giảm thất thoát dung dịch —Kiểm soát cẩn thận quy trình, tráng rửa và quản lý hóa chất có thể giảm tần suất thải bỏ dung dịch và tối thiểu hóa chất thải.

Hãy tưởng tượng nếu mọi xưởng đều tái chế niken của mình—việc sử dụng tài nguyên sẽ giảm xuống và nguy cơ niken ăn mòn phát tán ra môi trường sẽ thấp hơn nhiều. Những bước này cũng giúp khắc phục nhược điểm ăn mòn bằng cách đảm bảo các dòng chất thải không làm gia tăng suy thoái môi trường hay rủi ro về mặt quy định.

| Các yếu tố thiết yếu của Chương trình EHS trong mạ nickel không điện phân | |

|---|---|

| Truyền đạt thông tin về nguy hại và biển cảnh báo | Đảm bảo tất cả khu vực đều được dán nhãn rõ ràng và nhân viên được đào tạo về các nguy cơ |

| Truy cập vào SDS và hồ sơ kỹ thuật | Giữ các tài liệu sẵn có để tra cứu dễ dàng đối với tất cả hóa chất |

| Đào tạo định kỳ về an toàn và môi trường | Lên lịch đào tạo định kỳ hàng năm và đào tạo cho nhân sự mới |

| Giám sát phơi nhiễm và phát thải | Sử dụng lấy mẫu không khí và nước để theo dõi sự tuân thủ |

| Hồ sơ và theo dõi chất thải | Tài liệu hóa mọi hoạt động vận chuyển và xử lý chất thải nguy hại |

| Kiểm toán tuân thủ định kỳ | Xem xét lại các thực hành và cập nhật khi quy định thay đổi |

Luôn tuân thủ quy định địa phương và điều kiện giấy phép, đồng thời tham khảo ý kiến các chuyên gia môi trường được chứng nhận khi thiết kế hoặc nâng cấp cơ sở mạ của bạn.

Bằng cách xây dựng một chương trình EHS vững chắc và cập nhật các phương pháp tốt nhất, bạn không chỉ bảo vệ được đội ngũ và môi trường, mà còn đảm bảo quá trình mạ nickel không điện phân của mình có thể chịu được sự kiểm tra khắt khe—hiện tại và trong tương lai. Tiếp theo, chúng ta sẽ so sánh hiệu suất và tính bền vững của lớp phủ Ni (EN) với các lớp phủ thay thế, giúp bạn đưa ra lựa chọn tối ưu cho ứng dụng của mình.

Vị trí phù hợp nhất của công nghệ mạ Nickel không điện phân

Những lĩnh vực mà Nickel không điện phân vượt trội

Bạn đã từng tự hỏi tại sao một số bộ phận độ chính xác cao lại có tuổi thọ lâu hơn, chống ăn mòn tốt và duy trì dung sai chặt chẽ ngay cả sau nhiều năm sử dụng chưa? Câu trả lời thường nằm ở lựa chọn lớp hoàn thiện bề mặt. Mạ nickel không điện phân nổi bật khi bạn cần một lớp phủ vừa đồng đều vừa bền vững — đặc biệt đối với các hình dạng phức tạp, lỗ khoan bên trong hoặc các chi tiết nhỏ. Không giống như các phương pháp khác, nickel không điện phân tạo thành một lớp phủ đồng đều trên mọi bề mặt tiếp xúc, khiến nó trở thành lựa chọn hàng đầu cho các ứng dụng kỹ thuật đòi hỏi khắt khe, nơi độ dày không đồng đều có thể dẫn đến hỏng hóc sớm hoặc khó khăn trong lắp ráp.

- Van thủy lực chính xác và roto bơm

- Thân vòi phun nhiên liệu và cơ cấu chấp hành ô tô

- Khuôn ép nhựa và dụng cụ đúc khuôn

- Đầu nối điện tử và bảng mạch in

- Các bộ phận trượt hoặc dễ mài mòn trong máy móc

Khi độ chính xác về kích thước, khả năng chống ăn mòn và bảo vệ chống mài mòn là yếu tố then chốt, thì việc mạ nickel không điện phân (mạ nickel hóa học) thường được ưu tiên hơn so với mạ nickel bằng phương pháp điện phân (mạ nickel điện phân), đặc biệt đối với các chi tiết phức tạp hoặc yêu cầu hiệu suất cao.

So sánh với mạ nickel điện phân và mạ chrome

Lựa chọn giữa mạ nickel không điện phân, mạ nickel điện phân và mạ chrome? Hãy tưởng tượng bạn có một chi tiết với các rãnh sâu, đường kính trong hẹp hoặc các bề mặt tiếp xúc nhạy cảm. Dưới đây là cách từng loại lớp phủ này thể hiện trong các tình huống thực tế:

| Thuộc tính | Mạ niken không điện | Mạ Nickel Điện Phân | Mạ Crom cứng | Mạ kẽm |

|---|---|---|---|---|

| Tính đồng đều trên các chi tiết phức tạp | Xuất sắc—phủ đều tất cả các bề mặt một cách đồng nhất | Kém—dày hơn ở các cạnh, mỏng hơn trong các vùng lõm | Trung bình—tốt hơn mạ nickel điện phân, nhưng không đồng đều bằng mạ EN | Tốt, nhưng có thể tích tụ dày hơn ở các cạnh |

| Phạm vi độ dày điển hình | 5–25 μm (có thể điều chỉnh theo nhu cầu) | 5–20 μm (kiểm soát kém hơn trong các chi tiết sâu) | 10–500 μm (dày, phù hợp với các bộ phận chịu mài mòn) | 5–25 μm (tiêu chuẩn cho các chi tiết ghép nối) |

| Chống mài mòn | Cao (đặc biệt sau khi xử lý nhiệt) | Trung bình | Rất cao (độ cứng sau mạ 68–72 HRC) | Thấp |

| Khả năng chống ăn mòn | Xuất sắc—đặc biệt là lớp mạ EN giàu phốt pho | Trung bình—có thể bị xỉn màu theo thời gian | Tốt, nhưng có thể xuất hiện các vết nứt vi mô | Khá—chỉ có bảo vệ hy sinh |

| Khả năng sửa chữa | Tốt—có thể tẩy và mạ lại | Tốt — có thể tẩy và mạ lại | Khó khăn — độ cứng có thể cản trở gia công | Dễ tẩy/mạ lại |

| Định vị chi phí | Trung bình — hiệu quả chi phí cho hiệu suất | Thấp đến trung bình — phù hợp cho mục đích trang trí | Cao hơn — phản ánh lợi ích về độ bền và độ cứng | Thấp nhất — lý tưởng cho phụ kiện sản lượng cao, chi phí thấp |

| Bề ngoài lớp hoàn thiện | Sáng bóng đến mờ (có thể tùy chỉnh) | Sáng, trang trí | Sáng bóng như gương (mạ nickel chrome để trang trí) | Mờ đến sáng, thường không dùng để trang trí |

Cho sự khác biệt giữa nickel và chrome , điều này phụ thuộc vào ưu tiên: mạ chrome đứng đầu về độ cứng tối đa và ma sát thấp nhất (ví dụ như thanh piston, khuôn và xi-lanh thủy lực), nhưng nickel không điện lại vượt trội về độ phủ đồng đều và khả năng chống ăn mòn tốt hơn, đặc biệt trong môi trường hóa chất khắc nghiệt hoặc môi trường biển. Mạ nickel chrome thường được chọn cho các ứng dụng trang trí nơi cần độ sáng bóng và độ nhẵn bề mặt, trong khi lớp phủ EN là lựa chọn hàng đầu cho các bề mặt kỹ thuật hoặc chức năng.

Khi so sánh mạ nickel không điện và mạ nickel điện phân, hãy nhớ: nếu chi tiết của bạn đòi hỏi độ dày đồng đều trên mọi ngóc ngách, thì mạ EN là lựa chọn thông minh hơn. Mạ nickel điện phân phù hợp hơn cho các ứng dụng trang trí hoặc ít yêu cầu hơn, nơi tốc độ và chi phí là yếu tố chính.

Khi mạ kẽm là đủ

Không phải mọi chi tiết đều cần hiệu suất cao của lớp mạ EN hay mạ crom. Đôi khi, bạn chỉ cần lớp bảo vệ chống ăn mòn cơ bản với chi phí thấp nhất có thể—đặc biệt là đối với các bulông, giá đỡ hoặc phụ kiện không tiếp xúc với hóa chất khắc nghiệt hay mài mòn. Đó là lúc mạ kẽm phát huy tác dụng. Lớp mạ kẽm cung cấp khả năng bảo vệ theo cơ chế hy sinh, nghĩa là nó sẽ bị ăn mòn trước để bảo vệ lớp thép bên dưới, nhưng nó không được thiết kế cho các bộ phận chịu mài mòn cao hay các cụm lắp ráp chính xác. Nếu bạn đang cân nhắc giữa mạ niken và mạ kẽm, hãy tính đến yếu tố môi trường và chi phí vòng đời: mạ kẽm rất phù hợp cho nhu cầu ngắn hạn, chi phí thấp, nhưng đối với các chi tiết tiếp xúc với độ ẩm, hóa chất hoặc yêu cầu kiểm soát kích thước, thì mạ EN là lựa chọn đầu tư tốt hơn.

Tính đồng đều, khả năng bảo vệ chống ăn mòn và độ chính xác về kích thước khiến mạ niken không điện phân trở thành lựa chọn vượt trội rõ rệt cho các ứng dụng chính xác và hiệu suất cao—đặc biệt khi so sánh với mạ niken điện phân, mạ crom hay mạ kẽm.

Sẵn sàng để xác định lớp hoàn thiện cho dự án tiếp theo của bạn? Việc hiểu rõ từng lựa chọn sẽ giúp bạn tránh những sai sót tốn kém và cung cấp các bộ phận đáng tin cậy, có độ bền cao. Tiếp theo, chúng tôi sẽ trình bày cách tìm kiếm các đối tác mạ EN uy tín và xác định yêu cầu của bạn để đạt được kết quả ổn định, chất lượng cao.

Đặc tả Nguồn cung và Đối tác Uy tín cho Dịch vụ Mạ Nickel Không điện

Những nội dung cần bao gồm trong Yêu cầu Báo giá (RFQ) và Ghi chú Bản vẽ

Sẵn sàng chuyển kiến thức của bạn về mạ nickel không điện thành kết quả thực tế? Khi bạn chuẩn bị yêu cầu báo giá (RFQ) hoặc lập bản vẽ kỹ thuật cho mạ EN, các đặc tả rõ ràng và đầy đủ là chìa khóa để đạt được kết quả nhất quán và chất lượng cao. Hãy tưởng tượng chi tiết của bạn là một trục thủy lực chính xác hoặc một lô các chi tiết in 3D được mạ nickel—nếu thiếu thông tin chi tiết phù hợp, ngay cả những nhà mạ nickel không điện tốt nhất cũng có thể không đạt yêu cầu.

- Loại lớp phủ và hàm lượng phốt pho: Chỉ định hàm lượng phốt pho thấp, trung bình hoặc cao, hoặc nêu rõ phần trăm cụ thể nếu quan trọng (ví dụ: theo ASTM B733 Loại IV, 5–9% P).

- Độ dày lớp nickel và vị trí đo: Nêu độ dày yêu cầu (ví dụ: 12–25 μm) và chỉ rõ trên bản vẽ vị trí cần đo.

- Các thử nghiệm độ bám dính và chống ăn mòn: Yêu cầu các phương pháp thử nghiệm cụ thể (ví dụ: thử uốn theo AMS-C-26074, phun muối theo ASTM B117).

- Xử lý nhiệt: Ghi chú nếu cần xử lý ủ lại hoặc làm cứng sau mạ (loại và thời gian).

- Bản đồ che chắn: Xác định rõ các khu vực cần che chắn hoặc để không mạ.

- Sửa chữa/làm lại được phép: Nêu rõ việc làm lại có được phép hay không và trong điều kiện nào.

- Tài liệu: Yêu cầu các chứng chỉ phù hợp, truy xuất nguồn gốc lô mạ và báo cáo kiểm tra.

- Lấy mẫu/kiểm tra: Tham chiếu kế hoạch lấy mẫu được công nhận để chấp nhận lô (ví dụ: ANSI/ASQ Z1.4).

Bằng cách cung cấp mức độ chi tiết này, bạn giúp đảm bảo công ty mạ nickel không điện phân bạn chọn sẽ cung cấp chính xác những gì bạn cần, không có bất ngờ nào phát sinh sau này (Anoplex) .

Danh sách kiểm tra đánh giá nhà cung cấp

Việc lựa chọn đối tác phù hợp cho dịch vụ mạ nickel không điện phân không chỉ đơn thuần là vấn đề giá cả. Bạn cần một nhà cung cấp có thể liên tục đáp ứng đặc tả mạ nickel không điện phân của bạn, giao hàng đúng hạn và hỗ trợ mục tiêu chất lượng—đặc biệt đối với các ứng dụng quan trọng như mạ en trong ngành ô tô hoặc hàng không vũ trụ. Dưới đây là danh sách kiểm tra thực tế để đánh giá các nhà cung cấp tiềm năng:

- Chứng nhận: ISO 9001, IATF 16949 (đối với ngành ô tô), hoặc các tiêu chuẩn ngành liên quan.

- Khả năng mạ EN trên các loại hợp kim: Họ có thể xử lý thép, nhôm, đồng và các vật liệu nền đặc biệt không?

- Kiểm soát và tài liệu hóa bể mạ: Kiểm tra bể định kỳ, giới hạn kiểm soát được ghi chép rõ ràng và hồ sơ có thể truy xuất được.

- Đo lường và kiểm tra: Kiểm tra XRF, độ cứng vi mô và độ xốp tại chỗ theo tiêu chuẩn ASTM/AMS.

- Thời gian xử lý và hậu cần: Báo giá nhanh, thời gian giao hàng đáng tin cậy và hỗ trợ đơn hàng ưu tiên.

- PPAP/Truy xuất nguồn gốc (đối với ngành ô tô): Họ có thể hỗ trợ Quy trình Phê duyệt Linh kiện Sản xuất và cung cấp khả năng truy xuất nguồn gốc đầy đủ cho từng lô hàng không?

- Cải thiện liên tục: Bằng chứng về các nâng cấp quy trình liên tục và đào tạo nhân viên.

- Các dịch vụ tích hợp: Đối với các chương trình phức tạp (như mạ nickel các bộ phận hoặc cụm chi tiết in 3D), hãy tìm các nhà cung cấp có thể cung cấp thêm dịch vụ tạo mẫu, dập và các xử lý bề mặt tiên tiến.

- Khả năng phục vụ toàn diện: Đối với các chương trình ô tô hoặc sản lượng lớn, hãy cân nhắc đối tác như Shaoyi , người cung cấp hỗ trợ trọn gói từ tạo mẫu, dập, đến xử lý bề mặt (bao gồm cả mạ nickel không điện) và lắp ráp—tất cả đều được đảm bảo bởi chứng nhận IATF 16949 và khả năng truy xuất nguồn gốc PPAP mạnh mẽ. Mức độ tích hợp này giúp giảm rủi ro, rút ngắn thời gian giao hàng và đơn giản hóa quản lý dự án đối với các bộ phận phủ EN.

Khi Một Đối Tác Ô Tô Toàn Diện Hỗ Trợ

Hãy tưởng tượng bạn đang ra mắt một bộ truyền động ô tô mới hoặc một vỏ cảm biến độ chính xác cao. Bạn cần nhiều hơn chỉ là một nhà mạ nickel không điện thông thường — bạn cần một đội ngũ có thể xử lý nguyên mẫu nhanh, tạo hình kim loại phức tạp, mạ en (EN), và lắp ráp hoàn thiện, đồng thời đáp ứng các tiêu chuẩn chất lượng và truy xuất nguồn gốc khắt khe nhất. Đây chính là điểm nổi bật của một đối tác dịch vụ toàn diện như Shaoyi. Khả năng quản lý toàn bộ quy trình, từ thiết kế ban đầu đến mạ nickel không điện và kiểm tra cuối cùng, giúp giảm thiểu việc chuyển giao giữa các đơn vị, hạn chế rủi ro hiểu lầm và đẩy nhanh tiến độ đưa sản phẩm ra thị trường.

- Shaoyi: Nguyên mẫu tích hợp, dập, mạ EN và lắp ráp dành cho các nhà cung cấp ô tô và cấp 1. Được chứng nhận IATF 16949. Xem các dịch vụ của họ .

- Các nhà mạ nickel không điện chuyên biệt: Dành cho nhu cầu về hợp kim, hình dạng hoặc tuân thủ đặc biệt.

- Các công ty mạ nickel không điện theo khu vực: Để được hỗ trợ nhanh chóng tại chỗ hoặc giảm chi phí vận chuyển.

Đối với các dự án phức tạp và có mức độ rủi ro cao, việc hợp tác với một công ty mạ nickel không điện đầy đủ dịch vụ sẽ giúp đơn giản hóa việc tìm nguồn, đảm bảo chất lượng và đẩy nhanh tiến độ đưa sản phẩm ra thị trường.

Với thông số kỹ thuật rõ ràng về mạ nickel không điện và một đối tác đáng tin cậy, bạn sẽ đạt được kết quả đáng tin cậy và có thể lặp lại—dù bạn đang phủ lớp cho một mẫu thử duy nhất hay mở rộng quy mô lên sản xuất ô tô. Bây giờ, bạn đã sẵn sàng để chuyển hóa hiểu biết của mình về mạ nickel không điện thành lợi thế cạnh tranh trong dự án tiếp theo.

Các câu hỏi thường gặp về mạ nickel không điện

1. Những nhược điểm của mạ nickel không điện là gì?

Mặc dù mạ nickel không điện phân mang lại độ đồng đều và khả năng chống ăn mòn tuyệt vời, nhưng nó có thể đắt hơn so với các phương pháp mạ khác và thường bị giới hạn về độ dày lớp phủ tối đa. Các vấn đề môi trường phát sinh từ chất thải hóa học, và một số vật liệu có thể cần xử lý trước đặc biệt để đảm bảo độ bám dính tốt. Độ hoàn thiện bề mặt có thể không luôn đáp ứng yêu cầu trang trí, và có thể xảy ra hiện tượng giòn do hydro hoặc giới hạn về độ chống mài mòn nếu không kiểm soát đúng quy trình.

2. Mạ nickel không điện phân khác gì so với mạ nickel điện phân?

Mạ nickel không điện phân sử dụng phản ứng hóa học để phủ đều nickel lên mọi bề mặt, kể cả các hình dạng phức tạp và chi tiết bên trong, mà không cần dùng điện. Trái lại, mạ nickel điện phân dựa vào dòng điện, dẫn đến độ dày không đồng đều—dày hơn ở các cạnh và mỏng hơn ở các vùng lõm. Mạ không điện phân được ưu tiên khi yêu cầu độ phủ đồng đều và kiểm soát kích thước chính xác.

3. Những ngành công nghiệp nào thường sử dụng mạ nickel không điện phân?

Các ngành như ô tô, hàng không vũ trụ, điện tử, dầu khí và cơ khí chính xác thường xuyên sử dụng mạ nickel không điện phân. Quy trình này lý tưởng cho các bộ phận như van thủy lực, khuôn, vòi phun nhiên liệu và đầu nối điện tử, nơi cần độ bền chống mài mòn, bảo vệ chống ăn mòn và độ chính xác về kích thước.

4. Những yếu tố nào cần xem xét khi yêu cầu mạ nickel không điện phân?

Khi yêu cầu mạ nickel không điện phân, cần xem xét hàm lượng phốt pho yêu cầu (thấp, trung bình hoặc cao), độ dày mục tiêu, vật liệu nền và bất kỳ nhu cầu xử lý sau khi mạ nào như tôi nhiệt. Ngoài ra, cần nêu rõ phương pháp kiểm tra, yêu cầu che chắn và tài liệu để đảm bảo chất lượng. Đối với các dự án phức tạp hoặc trong ngành ô tô, việc hợp tác với một nhà cung cấp dịch vụ đầy đủ như Shaoyi có thể giúp đơn giản hóa việc mua sắm và đảm bảo kết quả được chứng nhận.

5. Mạ nickel không điện phân có thân thiện với môi trường không?

Mạ nickel không điện phân liên quan đến các hóa chất đòi hỏi phải xử lý cẩn thận và xử lý chất thải nhằm bảo vệ môi trường. Các cơ sở hiện đại thực hiện điều chỉnh độ pH, lọc và thu hồi kim loại để giảm thiểu việc thải nickel. Việc tuân thủ quy định và áp dụng các phương pháp bền vững là yếu tố thiết yếu để giảm tác động đến môi trường.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —