Mạ Đồng Là Gì? Lớp Phủ Cơ Bản Quan Trọng Trong Hoàn Thiện Kim Loại Ô Tô

Mạ Đồng Là Gì Và Tại Sao Nó Quan Trọng

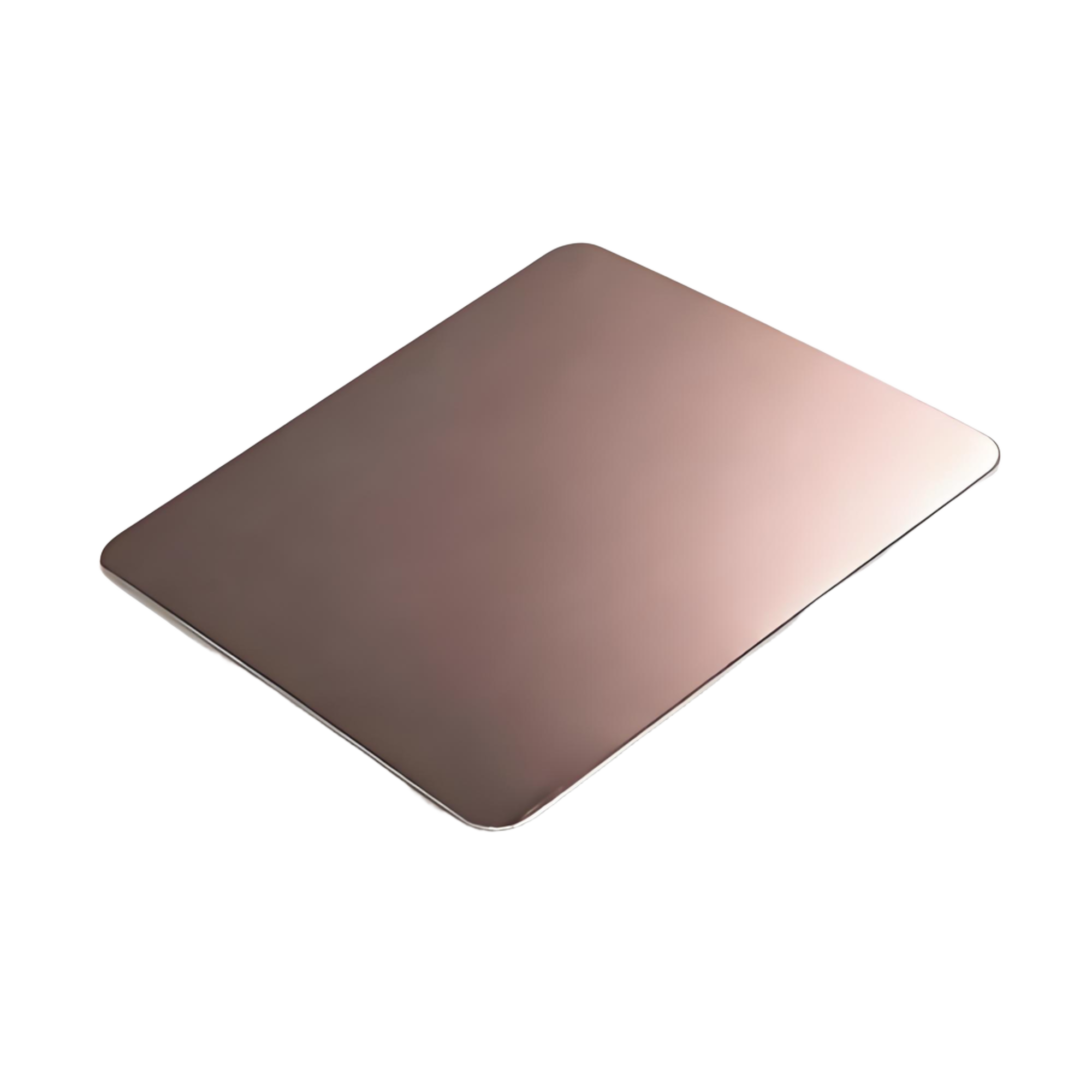

Khi bạn thiết kế lớp hoàn thiện cho ô tô, lớp lót thường quyết định xem các lớp phủ tiếp theo có thành công hay không. Mạ đồng là gì? Đây là phương pháp điện hóa học, trong đó một lớp đồng mỏng được bám lên chi tiết dẫn điện thông qua dung dịch điện phân và dòng điện, tạo ra lớp đồng được lắng đọng có kiểm soát mà bạn có thể xây dựng thêm trên đó. Lớp nền này cải thiện độ bám dính, giúp san phẳng các khuyết tật nhỏ nhờ chất phụ gia, tăng khả năng dẫn điện và dẫn nhiệt, đồng thời chuẩn bị bề mặt để phủ niken hoặc crom ở các bước tiếp theo. Lớp mạ đồng có thể cung cấp khả năng bảo vệ, nhưng riêng trên thép trần thì mạ đồng có thể không ngăn ngừa gỉ sét lâu dài, do đó nó thường được kết hợp với các kim loại khác trong một chồng lớp.

Vai Trò Của Mạ Đồng Trong Lớp Hoàn Thiện Ô Tô

Nghe có vẻ phức tạp? Hãy coi đồng như một cầu nối giữa kim loại thô và các lớp phủ trang trí hoặc chức năng ở trên. Trong thực tế, bạn sẽ thấy các ví dụ về mạ điện như các chi tiết thép được mạ đồng để tăng khả năng hàn chì, hoặc các bộ phận nhôm được xử lý bằng zincate trước khi mạ đồng nhằm tạo điều kiện cho việc mạ nickel hoặc chrome sau đó. Vì đồng mềm và dẻo, lớp mạ này bám sát theo các chi tiết dập và đúc, đồng thời hỗ trợ quá trình đánh bóng hoặc làm bóng sau này.

- Tăng cường độ bám dính giữa nền và các lớp tiếp theo

- Làm phẳng các khuyết tật bề mặt nhỏ thông qua các chất phụ gia trong bể như chất làm phẳng

- Cải thiện dẫn điện và dẫn nhiệt, cũng như khả năng hàn chì tốt hơn

- Chuẩn bị bề mặt để mạ nickel hoặc chrome trong các hệ thống kim loại đa thành phần

Tại Sao Đồng Được Sử Dụng Trước Nickel Và Chrome

Trên nhôm, xử lý trước bằng kẽm tạo ra một lớp kẽm để đồng có thể bám dính, và lớp đồng này sau đó chuẩn bị bề mặt cho việc mạ thêm niken hoặc crom. Trên thép, việc làm sạch và kích hoạt kỹ lưỡng được thực hiện trước tiên, sau đó đồng được phủ lên để tăng độ dẫn điện và khả năng hàn nối, tiếp theo là các lớp phủ bổ sung nhằm cải thiện khả năng chống ăn mòn. Đồng và niken có ái lực hóa học mạnh, do đó đồng bám chắc vào niken và thường đóng vai trò lớp nền cho các lớp phủ bổ sung.

Các Lợi Thế Chính Đối Với Hình Dạng Phức Tạp Và Các Bộ Phận Dập

Khi các chi tiết có các rãnh sâu hoặc vùng không dẫn điện cần một lớp mồi, đồng không điện phân có thể được lắng đọng đều mà không cần dùng điện. Đối với các sản phẩm kim loại thông lượng cao, giá treo và thùng quay cho phép thực hiện quá trình điện phân hiệu quả, và nhiều cơ sở cung cấp thời gian hoàn thành nhanh trên các dây chuyền mạ thùng thông lượng cao.

Đồng là lớp nền thiết yếu giúp lớp hoàn thiện ô tô đa kim loại bám dính tốt, trơn láng và hoạt động hiệu quả.

Trong các chương tiếp theo, chúng tôi sẽ đi sâu vào thiết lập tế bào và thành phần hóa học, so sánh các phương pháp mạ không điện và mạ điện phân, trình bày quy trình mạ khay và mạ trống, xem xét thiết bị và chăm sóc bể mạ, xây dựng kế hoạch kiểm soát chất lượng thực tiễn, khắc phục các lỗi phát sinh, đồng thời hỗ trợ bạn đánh giá các nhà cung cấp có năng lực.

Mạ Đồng Hoạt Động Như Thế Nào Trong Thực Tế

Mạ Đồng Hoạt Động Như Thế Nào Trong Thực Tế

Nghe có vẻ phức tạp? Hãy bắt đầu với một hình ảnh đơn giản về quá trình mạ điện phân. Dòng điện di chuyển các ion đồng qua dung dịch lỏng và biến chúng thành một lớp kim loại chắc chắn trên bề mặt chi tiết của bạn.

Từ Ion Thành Kim Loại: Quá Trình Lắng Đọng Đồng

Hãy tưởng tượng chi tiết của bạn được nối với cực âm. Nó là catot và nhận electron. Một thanh đồng ở cực dương là anot. Khi dòng điện chạy, các ion đồng mang điện tích dương di chuyển qua dung dịch đến catot, nhận electron và trở thành đồng rắn, trong khi anot bị hòa tan để bổ sung ion. Sơ đồ quy trình mạ điện điển hình thể hiện anot, phôi làm việc đóng vai trò catot, và dung dịch gồm đồng sulfat, axit sunfuric và ion clorua, phối hợp với nhau tạo điều kiện cho lớp mạ đồng đều. Formlabs, Tổng quan về mạ điện.

Sự phân bố dòng điện đồng đều và hóa chất được kiểm soát quyết định chất lượng lớp phủ.

Bên Trong Tế Bào Anot Catot Và Dòng Điện

Trong thực tế, nguồn điện một chiều đẩy các electron đến cực âm. Cực dương làm bằng đồng cung cấp kim loại vào dung dịch và giúp duy trì sự sẵn có của các ion đồng để lắng đọng. Khuấy trộn giúp các ion mới di chuyển đến bề mặt và giảm thiểu hiện tượng cạn kiệt cục bộ. Lọc bỏ các hạt rắn và góp phần ngăn ngừa hiện tượng lỗ li ti hoặc độ nhám bề mặt. Nếu việc trộn không đồng đều hoặc không khí bị hút vào qua máy bơm lọc, độ dày lớp phủ có thể thay đổi và xuất hiện khuyết tật, do đó các xưởng kiểm soát chuyển động và độ trong suốt của dung dịch như một phần của quy trình kiểm tra định kỳ.

Các Thành Phần Dung Dịch Bạn Sẽ Gặp

Không có một dung dịch mạ đồng duy nhất. Các kỹ sư mạ điện đồng chọn các thành phần hóa học phù hợp với yêu cầu về độ phủ và hoàn thiện bề mặt. Các hệ axit thông dụng sử dụng dung dịch đồng sulfat để mạ điện, kết hợp với axit sunfuric bổ sung. Các phương pháp kiềm bao gồm công thức xyanua và không chứa xyanua, cũng như pyrophosphat nhẹ mang tính kiềm, thường được ưa chuộng nhờ độ dẻo dai và khả năng phân bố điện tốt. Các bể mạ fluoborat axit tồn tại nhằm phục vụ công việc tốc độ cao hơn nhưng đòi hỏi thao tác cẩn trọng. Mạ đồng tự xúc tác hoàn toàn khác biệt. Phương pháp này dựa trên phản ứng khử hóa học mà không cần dòng điện bên ngoài, có thể tạo ra lớp phủ rất đồng đều và có thể bắt đầu trên các vật liệu cách điện sau khi xử lý xúc tác.

- Các muối đồng như đồng sulfat

- Axit, thường là axit sunfuric

- Các ion clorua để vận hành bể mạ

- Các chất phụ gia, ví dụ như chất làm sáng, chất san phẳng, chất tăng tốc hoặc chất ức chế

- Nước khử ion và các hóa chất bảo dưỡng để cân bằng dung dịch mạ đồng

Nếu bạn luôn ghi nhớ mô hình tư duy này, bước tiếp theo là tìm hiểu cách đồng hoạt động như lớp nền trong hệ thống mạ niken-crom và những thay đổi xảy ra khi vật liệu nền là thép hay nhôm.

Đồng Là Lớp Nền Trong Các Hệ Thống Mạ Ô Tô

Bạn tự hỏi đồng thực sự nằm ở đâu trong hệ thống mà bạn yêu cầu? Với vai trò là lớp mạ đồng nền, nó tạo thành cầu nối giữa vật liệu nền và các lớp phủ trên, cải thiện độ bám dính, làm phẳng các dấu vết gia công và làm lớp đệm cho các lớp phía trên.

Vai Trò Của Đồng Trong Hệ Thống Mạ Niken-Crom

Trong hoàn thiện bề mặt ô tô, đồng được mạ điện thường được thực hiện trước khi mạ niken, và lớp niken mạ lên đồng sau đó sẽ hỗ trợ lớp phủ crom bên ngoài về mặt thẩm mỹ và độ bền. Lớp đồng mạ này góp phần tăng độ dẻo dai và khả năng làm phẳng bề mặt, đặc biệt hữu ích trên các hợp kim đúc kẽm để ngăn chặn sự khuếch tán niken và kết dính với các hợp kim khó bám như vật liệu chứa chì. Những vai trò này được phản ánh trong các lựa chọn hệ thống phổ biến như đồng + niken + crom do các nhà cung cấp hoàn thiện bề mặt như Eco Finishing, Electrolytic Copper Nickel Chrome cung cấp.

- Làm sạch và xả để loại bỏ các chất bẩn, kiểm tra điểm QA

- Kích hoạt hoặc ăn mòn để lộ bề mặt mới phù hợp với vật liệu nền, kiểm tra điểm QA

- Mạ đồng sơ bộ (tùy chọn) để đảm bảo độ bám dính và bảo vệ các hợp kim nhạy cảm, kiểm tra điểm QA

- Tạo lớp đồng dày lên để hình thành lớp nền nhẵn và dẫn điện

- Quy trình xả để ngăn ngừa việc mang theo hóa chất

- Lớp phủ niken để tăng khả năng chống ăn mòn và mài mòn

- Lớp phủ crôm bên trên khi cần thiết để cải thiện vẻ ngoài và độ cứng

- Xả cuối cùng và kiểm tra nghiệm thu QA trước khi sấy khô

Ghi chú về vật liệu nền Thép so với Nhôm

Đối với mạ đồng trên các chi tiết dập và bulông bằng thép, việc làm sạch và kích hoạt kỹ lưỡng sẽ giúp lớp đồng nền bám chắc và lấp đầy các dấu vết nhỏ do khuôn gây ra trước khi chuyển sang mạ niken và crom. Đối với mạ đồng trên các chi tiết đúc hoặc gia công cơ khí bằng nhôm, người ta thường sử dụng xử lý tiền xử lý bằng zincate trước tiên, và nhiều dây chuyền áp dụng lớp mạ đồng tấn công (copper strike) lên bề mặt đã phủ zincate để thay thế các oxit, hạn chế ảnh hưởng ngâm và bảo vệ vật liệu nền khỏi các dung dịch điện phân khắc nghiệt. Việc lựa chọn lớp mạ tấn công và trình tự chuẩn bị thường là yếu tố quyết định thành công hay thất bại trong những trường hợp này Hoàn thiện Sản phẩm, Hóa chất Mạ Tấn công . Như hướng dẫn đã nêu, nếu bước tiếp theo là mạ niken không điện, có thể cần thêm bước kích hoạt sau khi mạ đồng tấn công; trong khi đó đối với các bước điện phân tiếp theo, lợi ích thường vượt trội hơn nhược điểm.

Những lỗi tích hợp dây chuyền cần tránh

Hầu hết các khuyết tật bắt nguồn từ sự không phù hợp trong khâu chuẩn bị hoặc nhiễm bẩn giữa các bước. Bạn sẽ nhận thấy các vấn đề như phồng rộp hoặc độ bám dính kém khi còn tồn dư chất bẩn, lớp phủ ngâm hình thành, hoặc quy trình tráng rửa bị sai lệch. Hãy xây dựng các biện pháp kiểm soát xung quanh từng điểm chuyển giao trong dây chuyền để lớp đồng mạ điện đến với lớp niken được sạch và đồng đều.

- Xác nhận làm sạch và kích hoạt trên các mẫu thử trước khi triển khai đầy đủ

- Phù hợp hóa chất mạ chớp với vật liệu nền và hình học chi tiết

- Duy trì hệ thống tráng rửa nối tiếp để ngăn ngừa việc mang theo hóa chất

- Xác nhận tiếp xúc giá treo, che chắn và khuấy động đạt đến các khu vực lõm sâu

- Ghi chép các cổng kiểm soát chất lượng giữa các công đoạn đồng, niken và crôm

Khi vai trò của dây chuyền đã rõ ràng, câu hỏi tiếp theo là lựa chọn phương pháp, cụ thể là thời điểm nào thì mạ đồng không điện phân (electroless) hoặc mạ điện (electrolytic) phù hợp nhất với hình dạng chi tiết, yêu cầu phủ kín và năng suất của bạn.

Mạ Không Điện Phân Hay Mạ Điện – Lựa Chọn Phương Pháp Phù Hợp

Đang cố gắng lựa chọn giữa đồng không điện và đồng điện phân cho một bộ phận ô tô? Hãy bắt đầu bằng việc lựa chọn phương pháp phù hợp với hình dạng, vật liệu nền và vai trò của lớp đồng cơ sở. Cả hai đều là dạng mạ điện hóa, nhưng khác nhau ở cách kim loại được đưa đến bề mặt và điều đó ảnh hưởng như thế nào đến độ phủ, tốc độ và chi phí.

Khi Đồng Không Điện Vượt Trội Hơn

Sử dụng đồng không điện khi độ phủ đồng đều và khả năng tiếp cận các rãnh khuất là quan trọng nhất, hoặc khi vật liệu nền không dẫn điện. Quá trình lắng đọng không điện xảy ra mà không cần nguồn điện bên ngoài và mạ đều trên các hình dạng phức tạp. Với chuẩn bị bề mặt phù hợp, nó có thể phủ lên nhựa hoặc gốm, và mặc dù mạ không điện phổ biến nhất với niken, một số lựa chọn mạ đồng không điện tồn tại cho nhu cầu cụ thể ChemResearch Co., Mạ điện so với Mạ không điện.

Ưu điểm

- Độ dày rất đồng đều, bao gồm cả các rãnh sâu và các chi tiết bên trong

- Có thể bắt đầu trên các bề mặt không dẫn điện nếu được kích hoạt đúng cách

- Hữu ích làm lớp mồi trước các bước mạ điện phân tiếp theo

Nhược điểm

- Tốc độ lắng đọng chậm hơn và chi phí hóa chất bể cao hơn

- Các lựa chọn vật liệu bị hạn chế so với phương pháp điện phân

- Yêu cầu kiểm tra và bổ sung hóa chất bể thường xuyên hơn

Khi Đồng Điện Phân Là Lựa Chọn Ưu Tiên

Chọn đồng điện phân để đạt tốc độ nhanh, hiệu quả về chi phí và khả năng tạo lớp đồng dày hơn. Phương pháp này yêu cầu bề mặt dẫn điện và nguồn điện bên ngoài. Thông thường, nó nhanh hơn và ít tốn kém hơn để duy trì trong quá trình sản xuất, mặc dù có xu hướng phủ nhiều hơn ở các cạnh và ít hơn ở các khu vực lõm so với phương pháp không dùng điện. Sharretts Plating, So sánh giữa phương pháp không dùng điện và điện phân.

Ưu điểm

- Kết quả nhanh và sản xuất tiết kiệm chi phí

- Có khả năng tạo ra các lớp đồng dày hơn

- Duy trì bể thấp hơn trong suốt quá trình vận hành

Nhược điểm

- Yêu cầu bề mặt dẫn điện

- Độ phủ không đồng đều ở các khu vực lõm, có nguy cơ tích tụ ở mép

- Các vật liệu không dẫn điện cần một lớp mạ nền không điện trước khi mạ điện kim loại

Lựa chọn theo hình học, năng suất và chi phí

| Phương pháp | Yêu cầu về độ dẫn điện | Độ phủ các rãnh lõm | Thiết bị và bảo trì | Các trường hợp sử dụng phổ biến trong ô tô |

|---|---|---|---|---|

| Mạ đồng hoặc niken không điện làm lớp nền tạo điều kiện cho đồng | Hoạt động trên các bề mặt không dẫn điện sau khi xử lý đúng cách | Độ đồng đều cao trên các chi tiết nội bộ phức tạp | Bể hóa chất cần được giám sát và bổ sung thường xuyên hơn | Lớp phủ đồng đều trên các hình học phức tạp hoặc vật liệu không dẫn điện trước khi mạ đồng; các chi tiết cần độ phủ đồng đều và khả năng chống ăn mòn cao bằng lớp niken tự xúc tác |

| Đồng điện phân | Yêu cầu bề mặt nền dẫn điện hoặc lớp lót trước đó | Ít đồng đều ở các rãnh sâu, dày hơn ở các cạnh | Nguồn điện và cực dương; thường yêu cầu bảo trì định kỳ thấp hơn | Các lớp nền trang trí hoặc chức năng sản xuất hàng loạt cao, nơi tốc độ và chi phí là yếu tố chính và độ đồng đều ít quan trọng hơn |

- Nếu hình dạng phức tạp hoặc vật liệu không dẫn điện, ưu tiên phương pháp mạ tự xúc tác để tạo lớp nền đều và bám dính tốt.

- Nếu thời gian chu kỳ và chi phí là yếu tố quyết định, đồng điện phân thường là lựa chọn phù hợp hơn.

- Xác nhận chính xác thành phần dung dịch mạ và các bước kích hoạt với dữ liệu từ nhà cung cấp hiện tại trước khi cố định thông số.

Sau khi đã chọn phương pháp, bước tiếp theo là chuyển đổi thành các quy trình rõ ràng, từng bước cho phương pháp treo hoặc đổ trong lồng để triển khai.

Cách Mạ Đồng Các Quy Trình Kim Loại Cho Khay Và Thùng

Sẵn sàng chuyển từ ý tưởng sang dây chuyền sản xuất? Quy trình mạ đồng dưới đây trình bày cách mạ đồng lên kim loại với các bước rõ ràng, phù hợp với xưởng sản xuất. Sử dụng tài liệu này như một cẩm nang khởi động, sau đó tra cứu các thông số kỹ thuật chính xác từ tiêu chuẩn hiện hành và bảng dữ liệu của nhà cung cấp.

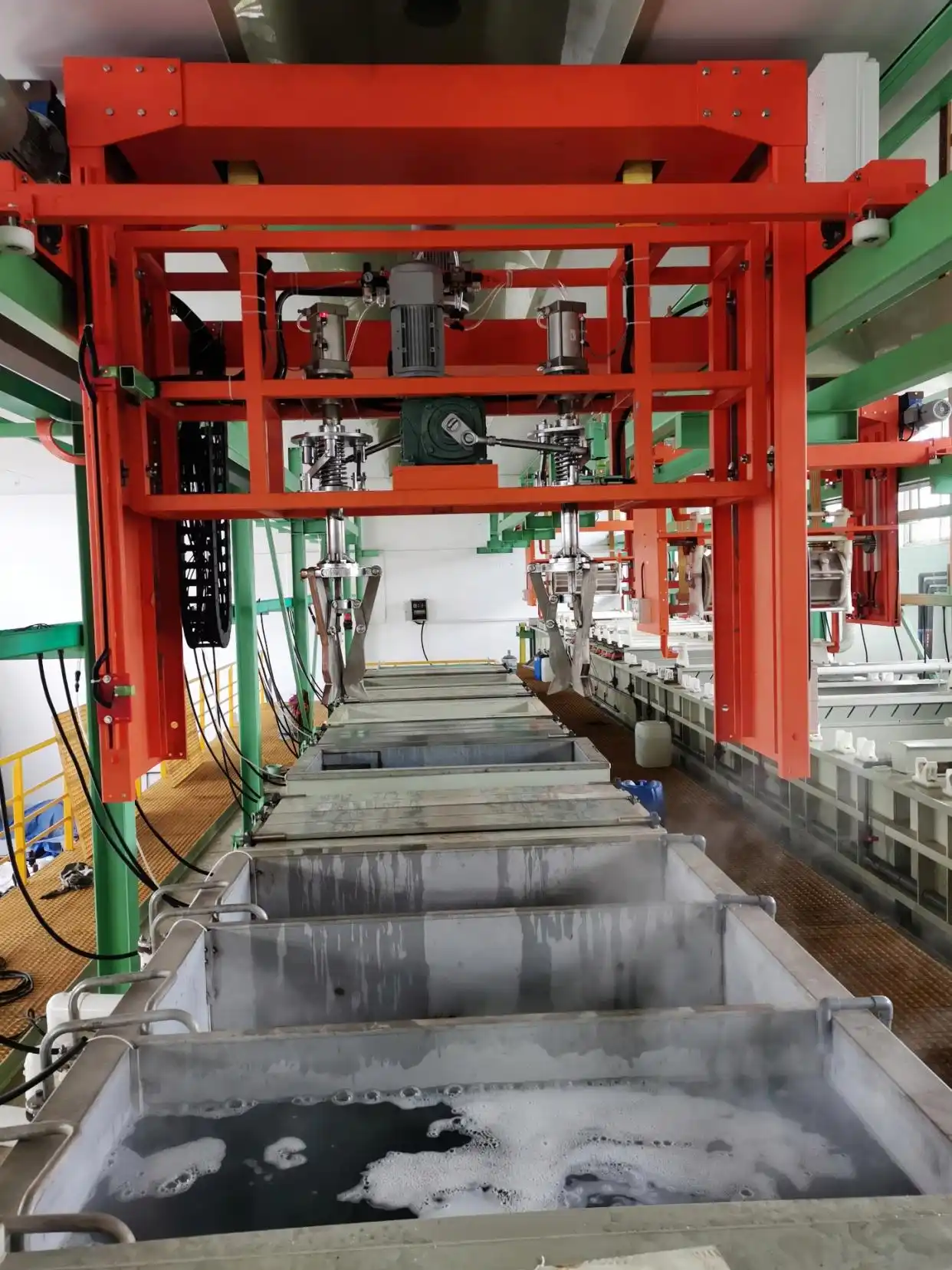

Quy Trình Mạ Khay Cho Các Bộ Phận Lớn

- Xử lý và chuẩn bị trước Tháo rời, loại bỏ lớp phủ cũ và đánh bóng để tạo bề mặt nền đồng nhất. Xử lý tốt ở giai đoạn đầu giúp ngăn ngừa hiện tượng bong tróc hoặc phồng rộp và cải thiện độ bám dính.

- Làm sạch và kích hoạt Thực hiện làm sạch kỹ lưỡng. Trên nhiều dây chuyền, chi tiết được nhúng vào dung dịch tẩy rửa và cấp điện để loại bỏ tạp chất trước khi mạ. Kiểm tra đảm bảo bề mặt sáng bóng và có phản ứng tốt.

- Lên kế hoạch cho khay, điểm tiếp xúc và che chắn Chọn các điểm tiếp xúc có thể xử lý hoàn thiện sau, đảm bảo tiếp xúc cơ học và điện ổn định, và áp dụng che chắn ở những vị trí yêu cầu mạ đồng chọn lọc. Ghi lại hướng lắp đặt khay trên phiếu theo dõi.

- Thiết lập mạ điện Nối dây âm của bộ chỉnh lưu với chi tiết gia công và dây dương với hệ thống mạ theo kế hoạch quy trình của bạn. Xác nhận cực tính, chế độ điều khiển dòng điện và tính liên tục trước khi đưa vào bể.

- Lắng đọng đồng Ngâm trong bồn đồng đạt chuẩn và áp dụng dòng điện một chiều trong phạm vi đã được phê duyệt. Thời gian và dòng điện quyết định độ dày, vì vậy ghi lại thời gian bắt đầu, kết thúc và cường độ dòng điện. Duy trì khuấy trộn và lọc đều đặn theo kế hoạch dây chuyền.

- Rửa tràn ngược Chuyển qua các công đoạn rửa ngược dòng để ngăn ngừa việc mang theo hóa chất. Giữ chi tiết ướt giữa các bước để tránh vết ố.

- Xử lý sau theo yêu cầu Nếu cần thiết, phủ lớp chống xỉn hoặc lớp phủ trong suốt để bảo vệ bề mặt đồng mới trước các công đoạn tiếp theo, sau đó sấy khô hoàn toàn.

- Kiểm tra và ghi chép Thực hiện kiểm tra hình thức và kích thước theo kế hoạch kiểm soát và ghi lại kết quả trên thẻ quy trình và phiếu lưu động. Báo cáo ngay bất kỳ sai lệch nào kèm theo nhật ký sai lệch quy trình được ghi chép đầy đủ.

Quy trình mạ quay Cho chi tiết nhỏ

- Làm sạch và phân loại hàng loạt. Tẩy dầu và làm sạch để loại bỏ dầu mỡ và oxit. Tách riêng các hợp kim nếu đặc tính kỹ thuật của bạn yêu cầu xử lý bề mặt khác nhau.

- Nạp vào trống. Xác minh sự tương thích về kích thước chi tiết, phân đoạn nạp và độ kín của nắp để đảm bảo chi tiết lăn tự do mà không bị hư hại.

- Ngâm và kết nối. Đặt trống vào bể dung dịch sunfat đồng và axit sulfuric, sau đó cấp điện. Mạ trống phù hợp với các chi tiết nhỏ và hiệu quả về chi phí đối với khối lượng lớn, trong khi mạ khung phù hợp với các chi tiết lớn hoặc dễ vỡ. Zemetal, tổng quan về mạ điện đồng.

- Duy trì dòng điện và mạ. Giữ cho trống quay để phủ đều. Kiểm soát dòng điện và thời gian để đạt được độ dày theo phạm vi đã phê duyệt. Ghi lại mã lô và mã bể để truy xuất nguồn gốc.

- Xả tải, tráng nước và sấy khô. Sử dụng các công đoạn tráng nước liên tiếp, sau đó sấy ngay lập tức để tránh hiện tượng loang màu.

- Kiểm tra cuối cùng và đóng gói. Kiểm tra mẫu đại diện, xác minh số lượng và phân loại, và đóng gói để bảo vệ bề mặt đồng mới.

Các Điểm Kiểm Tra Quan Trọng Trước Khi Mạ Niken Hoặc Crom

- Kiểm tra độ sẵn sàng của dây chuyền: Xác minh các bề mặt sạch để đảm bảo khả năng thấm ướt tốt, tiếp xúc giá treo ổn định và che chắn đúng cách. Chạy thử một số coupon nhỏ để chứng minh độ phủ trước khi triển khai đầy đủ.

- Chạy thử nghiệm: Thực hiện chạy mô phỏng để xác nhận sự phân bố dòng điện, khuấy trộn và lọc là ổn định.

- Tài liệu hóa: Đảm bảo các phiếu theo dõi, thẻ quy trình và khả năng truy xuất ở cấp độ lô đã hoàn tất. Ghi lại mọi sai lệch trong quá trình kèm nguyên nhân và hành động khắc phục.

- Kỷ luật bàn giao: Duy trì hiệu quả của các cấp xả tràn liên tục, tránh mang theo hóa chất, và chuyển bộ phận kịp thời sang công đoạn tiếp theo.

Tự hỏi làm thế nào để mạ đồng nhất các họ chi tiết khác nhau một cách nhất quán? Phần tiếp theo sẽ phân tích chi tiết thiết bị và việc chăm sóc bể mạ giúp các quy trình này có thể lặp lại được, từ bộ chỉnh lưu, giá treo đến anốt, khuấy trộn và lọc.

Hướng dẫn mua thiết bị và Các yếu tố cần thiết về bảo trì bể

Sẵn sàng để các quy trình làm việc này có thể lặp lại được chưa? Thiết bị mạ đồng phù hợp và việc bảo trì bể cẩn thận sẽ giúp năng suất trở nên ổn định. Hãy sử dụng danh sách kiểm tra này trước khi bật máy mạ đồng trên dây chuyền của bạn.

Các bộ chỉnh lưu, giá treo và thùng quay ảnh hưởng trực tiếp đến năng suất

- Phù hợp quy trình bộ chỉnh lưu: Xác nhận công suất, chỉ số dạng sóng, cũng như dải điều chỉnh dòng điện và điện áp. Đồng thời xem xét các yếu tố độ tin cậy như cấu trúc, thiết kế mạch và tản nhiệt, và cân nhắc hiệu quả chi phí tổng thể. Tham khảo hướng dẫn này về cách chọn bộ chỉnh lưu mạ điện để biết các tiêu chí cốt lõi và phương pháp tính toán kích cỡ dựa trên thể tích bể hoặc diện tích mạ Liyuan, Cách chọn bộ chỉnh lưu mạ điện .

- Ổn định điều khiển: Chỉ định khả năng duy trì dòng điện không đổi và độ gợn thấp để giảm thiểu độ nhám và hiện tượng cháy ở công đoạn sau.

- Giá treo để đảm bảo độ đồng nhất: Lên kế hoạch các điểm tiếp xúc điện chắc chắn mà bạn có thể xử lý sau, duy trì khoảng cách và định hướng nhất quán với cực dương, và sử dụng che chắn để bảo vệ những vùng không cần mạ.

- Thiết kế trống cho các bộ phận nhỏ: Chọn các trống bền, không dẫn điện có cửa mở để dung dịch lưu thông, tiếp điểm bên trong đáng tin cậy và khả năng quay đều giúp đảo các bộ phận mà không gây hư hại.

Các nguyên lý cơ bản về anode, lọc và khuấy trộn

Tự hỏi đồng là anode hay cathode trong hầu hết các bể mạ? Chi tiết gia công của bạn là cathode. Một điện cực đồng đóng vai trò là anode hòa tan và bổ sung các ion đồng trong quá trình mạ.

Đối với các hệ thống đồng, hướng dẫn đã được thiết lập sẽ đề cập đến việc lựa chọn anode theo thành phần hóa học, cùng với lọc liên tục và khuấy trộn hiệu quả để giữ lớp phủ mịn và dẻo dai. SubsTech, mạ đồng.

- Loại và chất lượng anode: Sử dụng đồng phốtpho cho các bể sunfat đồng axit thông thường hoặc bể fluoborate, và đồng không oxy độ tinh khiết cao cho các hệ thống xyanua hoặc pyrophosphate. Độ tinh khiết thấp hơn có thể sinh ra cặn làm nhám lớp phủ.

- Quản lý anode: Bọc túi cho điện cực đồng để giữ lại các hạt nhỏ, kiểm tra hiện tượng thụ động hóa, và duy trì khoảng cách cũng như cân bằng diện tích phù hợp theo khuyến nghị của nhà cung cấp bể mạ.

- Chiến lược lọc Chạy lọc tinh liên tục để loại bỏ các hạt gây rỗ và độ nhám. Chọn vật liệu lọc tương thích với hóa chất của bạn và lên kế hoạch thay thế dễ dàng.

- Phương pháp khuấy trộn Sử dụng dòng dung dịch, không khí không dầu hoặc cực âm dao động để duy trì sự vận chuyển ion đồng đều trên bề mặt.

- Chất lượng bộ chỉnh lưu Độ gợn sóng cao có thể gây ra độ nhám trong các bể đồng axit, vì vậy hãy xác nhận độ gợn thấp khi đánh giá nguồn điện.

Chăm sóc bể mạ Bổ sung và kiểm soát nhiễm bẩn

- Kế hoạch bổ sung Để anode tan ra nhằm duy trì hàm lượng kim loại và bổ sung chất phụ gia theo yêu cầu. Theo dõi số ampe-giờ và các dấu hiệu trực quan để lên lịch bổ sung định kỳ.

- Quản lý chất phụ gia Theo dõi cẩn thận chất làm sáng và chất điều chỉnh độ phẳng; lớp phủ xỉn màu thường cho thấy nồng độ chất làm sáng thấp hoặc nhiễm bẩn hữu cơ trong nhiều hệ thống đồng.

- Cách ly nhiễm bẩn Giữ dầu và chất rắn bên ngoài bằng quy trình làm sạch và tráng kỹ lưỡng. Tách biệt dụng cụ và bể theo từng loại hóa chất để tránh lẫn chéo.

- Kiểm soát hạt: Thay đổi vật liệu lọc theo định kỳ và kiểm tra độ trong của dung dịch. Kiểm tra túi anode để phát hiện rách có thể làm rò rỉ bùn.

- Vệ sinh chuyển dung dịch: Sử dụng bơm và ống dẫn riêng biệt, giảm thiểu hiện tượng bắn tung tóe và lẫn không khí, đồng thời giữ dòng trả về dưới mặt chất lỏng.

- Tình trạng điện cực: Ghi nhận tình trạng của điện cực đồng và thay thế hoặc tái phủ lại khi lớp màng hay hư hỏng vẫn tồn tại sau bảo trì thông thường.

Phân tích phòng thí nghiệm định kỳ và biểu đồ xu hướng đơn giản giúp biến hoạt động bể đồng thành hiệu suất dự đoán được, sẵn sàng cho kiểm toán.

Khi đã xác định rõ phần cứng, đồ gá và chăm sóc bể, bước tiếp theo là một kế hoạch đảm bảo chất lượng (QA) nhằm đo đạc độ dày, độ bám dính và khả năng chống ăn mòn trước khi đưa sản phẩm ra ngoài.

Kiểm Soát Chất Lượng Và Tiêu Chuẩn Cho Mạ Đồng Đáng Tin Cậy

Bạn cần xác minh điều gì trước khi lớp sơn lót được chuyển sang mạ niken hoặc crom? Một kế hoạch QA chặt chẽ. Hãy tư duy theo từng cổng kiểm soát. Đo độ dày. Chứng minh độ bám dính. Kiểm tra tính chất ăn mòn. Sau đó lưu trữ đầy đủ mọi tài liệu mà khách hàng và cơ quan kiểm toán sẽ yêu cầu.

Đo độ dày, độ bám dính và ăn mòn

Bắt đầu đơn giản. Chọn các phương pháp đo độ dày phù hợp với vật liệu nền và cấu trúc lớp của bạn. Sử dụng các công cụ không phá hủy để kiểm soát định kỳ và chỉ thực hiện kiểm tra phá hủy khi cần xác nhận hoặc phân tích sự cố. Kết hợp kiểm tra độ bám dính với các chỉ báo trực quan và độ dẻo. Đối với ăn mòn, hãy chọn các thử nghiệm tăng tốc phản ánh đúng điều kiện sử dụng cuối cùng.

| Phương pháp thử nghiệm | Mục đích | Thời gian điển hình | Tiêu chuẩn tham chiếu |

|---|---|---|---|

| Đo độ dày bằng huỳnh quang tia X | Độ dày lớp không phá hủy theo từng vị trí | Trong quá trình và cuối cùng | ASTM B568 |

| Đo độ dày bằng phương pháp coulometric | Kiểm tra độ dày phá hủy và thứ tự các lớp | Phân tích thất bại (FA), kiểm toán định kỳ | ASTM B504 |

| Độ dày từ tính | Lớp phủ phi từ tính trên kim loại nền có tính từ | Kiểm tra hiệu chuẩn đầu vào, cuối cùng | ASTM B499 |

| Kính hiển vi cắt ngang | Thứ tự lớp, độ dày và khuyết tật | FA, giải quyết vấn đề | ASTM B487 |

| Độ bám dính định tính | Kiểm tra nhanh độ bền liên kết | Trong quá trình và cuối cùng | ASTM B571 |

| Thử nghiệm băng dính cơ giới | Đánh giá độ bám dính có thể lặp lại | Định tính, định kỳ | ASTM B905 |

| Phun muối CASS | Ăn mòn tăng tốc đối với các lớp phủ trang trí | Định tính, định kỳ | ASTM B368 |

| Corrodkote | Độ xốp và xu hướng ăn mòn của lớp phủ trang trí | Định tính, định kỳ | ASTM B380 |

Đối với hệ nhiều lớp niken-crom trên đồng, việc đánh giá hình dạng bề mặt và đếm các vị trí ăn mòn cũng có thể được thực hiện bằng các phương pháp chuyên biệt như kỹ thuật đánh giá bề mặt và kỹ thuật xác định vị trí ăn mòn được liệt kê trong ASTM Volume 02.05, nơi ghi danh các tiêu chuẩn B456, B568, B571, B368 và các phương pháp liên quan Các tiêu chuẩn ASTM, Tập 02.05 .

Các Tiêu Chuẩn Nào Được Áp Dụng Và Khi Nào

- Các hệ lớp trang trí dùng trong ô tô: Sử dụng ASTM B456 cho các hệ thống đồng + niken + crôm và căn cứ theo khung tiêu chuẩn này để thực hiện các thử nghiệm về độ dày và chống ăn mòn. Nhiều khách hàng trích dẫn tiêu chuẩn này trong bản vẽ hoặc thỏa thuận chất lượng nhà cung cấp, đôi khi ở dạng astm b456.

- Đồng kỹ thuật: Khi đồng là lớp chức năng, hãy tham chiếu các tiêu chuẩn đồng và thử nghiệm từ cùng tập ASTM trên và lựa chọn các thử nghiệm về độ dày, độ bám dính và độ xốp tương ứng.

- Quân sự và hàng không vũ trụ MIL-C-14550 định nghĩa các lớp mạ điện đồng với yêu cầu về độ dày và độ bám dính. Dải độ dày trải dài từ cực mỏng đến dày đặc, và XRF thường được sử dụng để xác minh Tổng quan Valence Surface Technologies về MIL-C-14550 .

Đối với các chương trình mạ được phê duyệt trong ngành ô tô, hãy luôn lấy bản mới nhất của tiêu chuẩn trích dẫn và khóa các phương pháp trong quá trình APQP. Phòng thí nghiệm mạ điện của bạn nên duy trì các thiết bị đã hiệu chuẩn, quy trình viết theo từng phương pháp và hồ sơ đào tạo.

Tài liệu lấy mẫu và tiêu chí công bố

- Kế hoạch lấy mẫu Sử dụng các phương pháp lấy mẫu theo thuộc tính và biến số để xây dựng việc kiểm tra lô và kế hoạch phản ứng theo các hướng dẫn được công nhận như ASTM B602, B697 và B762.

- Liên kết kế hoạch kiểm soát Liên kết mỗi cổng với một phương pháp và định dạng hồ sơ. Ví dụ: độ dày bằng XRF trước khi mạ niken, độ bám dính theo B571 sau khi mạ đồng, và chống ăn mòn theo B368 trong quá trình đánh giá đủ điều kiện.

- Lưu trữ hồ sơ truy xuất được: Ghi nhận số lô, mã bể, hiệu chuẩn thiết bị, người vận hành, vị trí đo và tình trạng xử lý lại.

- Quy trình xử lý không phù hợp: Giữ sản phẩm, kiểm soát các lô nghi ngờ, thực hiện cắt ngang phá hủy nếu cần và ghi chép các hành động khắc phục trước khi cho phép lưu hành.

Tiếp theo, chuyển các kiểm tra này thành giải quyết vấn đề nhanh hơn bằng ma trận từ lỗi đến nguyên nhân đến hành động đối với mạ đồng.

Xử lý sự cố các khuyết tật dung dịch điện phân đồng với ma trận hành động thực tiễn

Thấy các vết lõm, u sần hoặc bong bóng sau khi mạ đồng? Sử dụng ma trận hành động nhanh này để liên kết những gì bạn quan sát với các nguyên nhân có khả năng và các biện pháp khắc phục nhanh chóng, giúp quá trình mạ điện hóa trở lại đúng hướng mà không cần phỏng đoán.

Bắt đầu từ đầu quy trình. Đối với các chi tiết bằng sắt, hầu hết các vấn đề về độ bám dính là do chuẩn bị bề mặt chứ không phải do bồn đồng. Các bước điều tra thực tế bao gồm thử thay thế từng công đoạn làm sạch để xác định bước nào lỗi, kiểm tra bề mặt đạt tiêu chuẩn không còn hiện tượng tụ nước (water-break-free), và kiểm tra các bể ngâm axit có bị nhiễm bẩn gây ra lớp phủ ngậm trong dung dịch hay không. Hiệu suất của chất tẩy rửa phụ thuộc vào thành phần hóa học, nhiệt độ, khuấy trộn và thời gian, vì vậy hãy xác nhận từng yếu tố này trước khi thay đổi bước mạ trong Quy trình Hoàn thiện và Phủ, theo hướng dẫn khắc phục sự cố của Frank Altmayer.

Khi các khuyết tật cho thấy nguyên nhân nằm ở chính bể đồng, hãy nghĩ đến các hạt tạp chất và dòng chảy. Việc mạ thử trên một tấm phế liệu có thể loại bỏ các mảnh vụn khỏi bể mạ điện sunfat đồng, trong khi các anode tốt sẽ có lớp màng đen đồng đều. Một tài liệu hướng dẫn thực tế khuyên nên thực hiện mạ thử hàng ngày và giữ các giỏ anode đã được xử lý trong bể, đồng thời vận hành hệ thống lọc tuần hoàn khi cần thiết để duy trì dung dịch sạch. Think & Tinker, Thực hành mạ thử .

Các Khuyết Tật Thị Giác Và Ý Nghĩa Của Chúng

| Lỗi | Nguyên nhân khả dĩ | Hành Động Ngay Lập Tức | Thay đổi quy trình phòng ngừa |

|---|---|---|---|

| Rỗ hoặc độ nhám dạng hạt tiêu | Các hạt trong dung dịch điện phân đồng, chất bẩn kéo theo, màng anode bị xáo trộn | Chạy tấm mẫu để loại bỏ mảnh vụn, kiểm tra độ trong suốt của dung dịch, làm mới bộ lọc | Mạ mẫu hàng ngày và tuần hoàn ổn định, giữ giỏ anode đã xử lý bên trong bể và nguyên vẹn |

| U nhỏ hoặc độ nhám thô | Bùn hoặc hạt mịn từ anode, giỏ bị rách, bộ lọc bắt không hiệu quả | Kiểm tra giỏ xem có hư hỏng không, thay vật liệu, tái tạo anode cho đến khi lớp màng đen đều trở lại | Duy trì độ nguyên vẹn của giỏ, không lấy giỏ đã xử lý ra khỏi bể nếu không cần thiết, lên lịch thay bộ lọc |

| Cháy hoặc bám quá mức ở mép | Mật độ dòng điện cục bộ cao, phân bố dòng điện kém, chuyển động dung dịch không đầy đủ | Giảm dòng điện, điều chỉnh hướng tiếp xúc hoặc che chắn, xác nhận khuấy trộn ổn định trước khi tiếp tục | Xác định các điểm tiếp xúc và khoảng cách của khung treo, kiểm chứng phân bố bằng phiếu thử nghiệm trước khi triển khai hoàn toàn |

| Độ xốp hoặc lỗ chân lông | Dầu hoặc cặn còn sót lại do làm sạch hoặc tẩy cặn không kỹ, khí bị giữ lại trên bề mặt | Sử dụng phương pháp chà rửa-thay thế để xác định bước chuẩn bị nguyên nhân, làm sạch lại hoặc tẩy cặn, mạ lại phiếu thử nghiệm | Cố định thành phần hóa chất tẩy rửa, nhiệt độ, khuấy trộn và thời gian; xác nhận bề mặt không dính nước (water-break-free) |

| Biến màu hoặc xuống màu nhanh chóng | Hóa chất sót lại, tráng rửa không kỹ, đồng mới không được bảo vệ | Cải thiện hệ thống tráng rửa nối tiếp, tráng lại các chi tiết bị ảnh hưởng ngay lập tức, sử dụng chất ức chế ăn mòn đồng hoặc chất chống biến màu đã được phê duyệt | Tăng cường quy trình tráng rửa giữa các công đoạn, giữ cho các bộ phận luôn ướt giữa các bể, chuyển tiếp ngay lập tức sang các quy trình tiếp theo |

| Thất bại về độ bám dính hoặc phồng rộp | Chuẩn bị không đúng trên thép, cặn lắng từ các bể axit bị nhiễm bẩn, vảy tôi nhiệt, chất bôi trơn ranh giới dai dẳng | Tập trung đầu dây chuyền: làm sạch bằng chà xát để xác định chính xác bước gây lỗi, phân tích các bể axit để phát hiện nhiễm kim loại, kiểm tra việc loại bỏ vảy, làm sạch lại và kích hoạt lại | Kiểm soát thành phần và điều kiện của chất tẩy rửa, giám sát các bước khử cặn và tẩy gỉ, ngăn ngừa nhiễm đồng trong các axit kích hoạt |

Các Hành Động Khắc Phục Ngay Lập Tức Để Ổn Định Dây Chuyền

- Tạm dừng sản xuất, chạy một lượt mạ thử để làm sạch bể, và kiểm tra độ trong suốt của dung dịch.

- Xử lý lại một số lượng nhỏ coupon kiểm tra sau khi đảm bảo bề mặt đã được chuẩn bị đạt yêu cầu không còn hiện tượng gián đoạn nước.

- Phân tích axit kích hoạt nếu nghi ngờ có lớp đồng phủ do ngâm trên các chi tiết thép.

Các Giải Pháp Sửa Chữa Dài Hạn Và Biện Pháp Kiểm Soát Phòng Ngừa

- Thiết lập việc thay định kỳ vật liệu lọc và kiểm tra giỏ đựng.

- Ghi chép hóa chất làm sạch, nhiệt độ, mức độ khuấy trộn và thời gian như các biến được kiểm soát.

- Lưu giữ hồ sơ mạ thử và quan sát bể để các xu hướng trở nên rõ ràng.

- Kiểm tra định kỳ độ trong của dung dịch, chu kỳ thay bộ lọc, tình trạng giỏ anốt, và lịch mạ thử nhằm loại bỏ nhiễm bẩn.

Nếu các vấn đề tái diễn thường xuyên hơn khả năng khắc phục nội bộ, bước tiếp theo là đánh giá nhà cung cấp về năng lực phòng thí nghiệm, kỷ luật quy trình và khả năng tích hợp từ đầu đến cuối nhằm giảm lỗi do bàn giao.

Lựa Chọn Đối Tác Đáng Tin Cậy Và Chuyển Từ Kế Hoạch Sang Sản Xuất

Nghe có vẻ phức tạp? Khi bạn cần mạ đồng lên các chi tiết ô tô thực tế với quy mô lớn, đối tác phù hợp sẽ quyết định lớp phủ nền có đạt PPAP và vượt qua giai đoạn ra mắt hay không. Dưới đây là cách ngắn gọn để đánh giá nhà cung cấp và chuyển từ kế hoạch sang sản xuất với ít bất ngờ hơn.

Những Điều Cần Tìm Ở Một Đối Tác Mạ Đồng Ô Tô

- Hệ thống chất lượng và đánh giá Xác minh sự phù hợp với ISO 9001 hoặc IATF 16949, sẵn sàng cho APQP và PPAP cấp độ 3, cũng như bằng chứng về các đánh giá mạ CQI-11 và phủ CQI-12 nếu áp dụng. Xác nhận khả năng truy xuất lô hàng và khả năng sử dụng phòng thí nghiệm nội bộ hoặc bên thứ ba đạt chuẩn ISO 17025 để thử nghiệm. Những yêu cầu này thường thấy trong sổ tay nhà cung cấp ô tô và giúp đảm bảo hiệu suất sẵn sàng kiểm toán theo Tài liệu Yêu cầu Nhà cung cấp GB Manufacturing.

- Phạm vi quy trình và loại chi tiết Yêu cầu các sản phẩm đã được sản xuất thực tế đối với các chi tiết dập thép mạ đồng, mạ đồng trên nhôm với các bước kích hoạt và mạ đệm phù hợp, và các linh kiện điện mạ đồng khi các chi tiết nhỏ và khu vực chọn lọc là quan trọng.

- Chiều sâu thiết bị và đồ gá Xem xét các giá treo và thùng quay, chiến lược tiếp xúc, che chắn, và khả năng mạ đồng đồng đều trên các hình dạng phức tạp và cụm lắp ráp hỗn hợp.

- Bồn tắm và điều khiển Yêu cầu danh sách hiện tại về thành phần đồng, chế độ điều khiển bộ chỉnh lưu, quản lý anode, lọc, khuấy trộn và các quy trình bảo trì đã được ghi nhận. Tìm kiếm các kiểm tra định kỳ tại phòng thí nghiệm và biểu đồ xu hướng.

- Phương pháp và tài liệu QA Xác nhận các phương pháp đo độ dày và độ bám dính, kiểm tra trong quá trình, kế hoạch phản ứng, và phiếu theo dõi đầy đủ. Đảm bảo việc lấy mẫu, kiểm soát tạm thời và phản hồi SCAR được xác định rõ.

- Kỷ luật khi triển khai Tìm kiếm việc kiểm soát sản phẩm đầu tiên, sản xuất thử nghiệm, và kế hoạch bàn giao rõ ràng sang mạ niken và crôm mà không để xảy ra tình trạng lẫn lộn thành phần hóa học.

Tích hợp Dụng cụ Tạo mẫu Và Hoàn thiện Bề mặt

Bạn sẽ nhận thấy ít lỗi chuyển giao hơn khi dập, gá lắp và mạ được thực hiện đồng bộ trong cùng một cơ sở. Các nhà cung cấp tích hợp khuôn mẫu, tạo hình và mạ tại chỗ thường giảm được thời gian chờ đợi, cải thiện độ lặp lại và tăng cường khả năng truy xuất nguồn gốc trong suốt chu kỳ sản xuất — Batten & Allen, dập và mạ tích hợp. Chính sự tích hợp này cũng giúp bạn thử nghiệm nhanh hơn trong quá trình APQP và ổn định phân phối hiện tại trước khi tăng công suất.

Nếu một đối tác tích hợp phù hợp với kế hoạch mua hàng của bạn, hãy cân nhắc đưa vào danh sách ngắn một nhà cung cấp như Shaoyi khi việc hỗ trợ trọn gói từ tạo mẫu nhanh đến hoàn thiện bề mặt và lắp ráp là yếu tố quan trọng. Duy trì việc thẩm định kỹ lưỡng bằng cách xác minh các dòng bể đồng, khả năng mạ khay và mạ trống, phương pháp kiểm soát chất lượng, khả năng truy xuất nguồn gốc và thời gian hoàn thành mẫu thử nghiệm so với bản vẽ và kế hoạch kiểm soát của bạn.

Các bước tiếp theo để xác nhận năng lực và triển khai

- Làm rõ phạm vi Gửi gói RFQ đầy đủ nêu rõ các dòng vật liệu nền mà bạn dự kiến sử dụng, ví dụ như giá đỡ thép mạ đồng, vỏ nhôm mạ đồng và các linh kiện điện mạ đồng. Bao gồm thứ tự xếp lớp mục tiêu và các bài kiểm tra chấp nhận.

- Đánh giá quy trình Thực hiện kiểm toán tại chỗ hoặc trực tuyến đối với các bể mạ, bộ chỉnh lưu, túi anode, hệ thống lọc và quy trình phòng thí nghiệm. Yêu cầu bản tự đánh giá CQI-11 gần đây và các kế hoạch kiểm soát mẫu.

- Chạy thử nghiệm mẫu Tiến hành làm mẫu theo phương pháp DOE trên các hình dạng đại diện để chứng minh độ phủ và độ bám dính, sau đó điều chỉnh giá treo, che chắn hoặc khuấy trộn trước khi cam kết công suất.

- Tài liệu và phê duyệt Thống nhất các sản phẩm đầu ra APQP và bằng chứng PPAP. Hoàn tất kế hoạch lấy mẫu, kế hoạch phản ứng và hồ sơ truy xuất nguồn gốc trước khi SOP.

- Tăng sản lượng có kiểm soát Bắt đầu với kiểm soát ban đầu, giám sát độ dày và độ bám dính tại các cổng xác định, và chỉ gỡ bỏ kiểm soát khi hiệu suất đã ổn định.

Chọn một đối tác chứng minh được năng lực trên các bộ phận của bạn, kiểm soát tài liệu và tích hợp các bước đầu vào để giảm việc làm lại.

Với danh sách kiểm tra nghiêm ngặt và thực hiện tích hợp, bạn có thể mạ đồng một cách tự tin và bàn giao lớp nền sạch, bám dính tốt cho nickel và chrome mà không làm chậm tiến độ ra mắt sản phẩm.

Các câu hỏi thường gặp

1. Mục đích của việc mạ đồng là gì?

Trong các cấu trúc ô tô, lớp mạ đồng tạo thành một lớp nền dẻo, dẫn điện tốt giúp cải thiện độ bám dính, san phẳng các khuyết tật bề mặt nhỏ và đóng vai trò như lớp đệm trước khi phủ nickel và chrome. Bản thân lớp đồng không phải là giải pháp chống gỉ lâu dài trên thép, do đó thường được sử dụng bên dưới lớp nickel và chromium để đảm bảo tính thẩm mỹ và hiệu suất chống ăn mòn.

2. Lớp đồng mạ kéo dài được bao lâu?

Tuổi thọ dịch vụ phụ thuộc vào hệ thống phủ hoàn chỉnh, môi trường và kiểm soát chất lượng. Trong ngành ô tô, đồng là lớp nền làm việc cùng với niken và crôm. Độ bền được xác nhận thông qua kiểm tra độ dày, thử nghiệm độ bám dính và các phương pháp ăn mòn tăng tốc như CASS theo tiêu chuẩn ASTM B368 trong quá trình đánh giá định tính và kiểm toán định kỳ.

3. Lớp phủ đồng được gọi là gì?

Thường được gọi là mạ đồng. Khi sử dụng dòng điện, phương pháp này gọi là mạ điện đồng bằng điện phân. Khi dùng khử hóa học mà không cần nguồn điện bên ngoài, gọi là mạ đồng không điện phân, thường được lựa chọn cho những khu vực khó tiếp cận hoặc bề mặt không dẫn điện sau khi đã kích hoạt đúng cách.

4. Độ dày lớp đồng được kiểm tra như thế nào trong kiểm soát chất lượng ô tô?

Phương pháp XRF không phá hủy được sử dụng rộng rãi trong kiểm tra quá trình và kiểm tra cuối cùng, trong khi các phương pháp coulometric và hiển vi cắt ngang giúp xác nhận thứ tự các lớp và giải quyết tranh chấp. Các phương pháp này phù hợp với các thực hành phổ biến như ASTM B568 đối với XRF, ASTM B504 đối với kiểm tra coulometric và ASTM B487 đối với các mặt cắt ngang.

5. Tôi nên tìm gì ở một nhà cung cấp mạ đồng ô tô?

Ưu tiên chất lượng đạt tiêu chuẩn IATF 16949, sẵn sàng áp dụng APQP và PPAP, có năng lực xử lý rack và barrel đã được chứng minh, hệ thống chỉnh lưu và quản lý anode ổn định, kiểm soát bể mạ được tài liệu hóa, cùng phòng thí nghiệm tại chỗ hoặc đối tác phòng thí nghiệm đáng tin cậy. Các nhà cung cấp tích hợp giúp giảm thiểu lỗi do bàn giao giữa các công đoạn dập, gia công đồ gá và mạ. Ví dụ, Shaoyi cung cấp quy trình xử lý kim loại trọn gói và chất lượng được chứng nhận, từ thử nghiệm nhanh đến sản xuất hàng loạt https://www.shao-yi.com/service.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —