Xây dựng dụng cụ cho ngành công nghiệp ô tô: Nền tảng của sản xuất

TÓM TẮT NHANH

Th Xây dựng khuôn mẫu cho ngành công nghiệp ô tô là nền tảng công nghệ then chốt của sản xuất phương tiện hiện đại. Lĩnh vực này không liên quan đến các dụng cụ cầm tay cho thợ cơ khí, mà là sự phát triển và chế tạo công nghiệp các khuôn mẫu, dập và thiết bị cực kỳ phức tạp, cần thiết để sản xuất hàng loạt các bộ phận thân xe, thành phần động cơ và nội thất. Nếu không có những phương tiện sản xuất chính xác này ("công cụ"), việc sản xuất hàng loạt hàng triệu chi tiết xe giống hệt nhau một cách hiệu quả về chi phí là điều không thể. Bài viết này trình bày các quy trình, công nghệ và tiêu chuẩn chất lượng định hình nên lĩnh vực B2B then chốt này.

Cơ bản: Xây dựng khuôn mẫu trong ngành công nghiệp ô tô là gì?

Trong bối cảnh ngành công nghiệp ô tô, thuật ngữ Xây dựng khuôn mẫu (tiếng Anh: Tooling) là lĩnh vực chuyên thiết kế và chế tạo các phương tiện sản xuất dùng để định hình các bộ phận. Đây chính là giao diện giữa phát triển sản phẩm (thiết kế ô tô) và sản xuất thực tế (phân xưởng dập, xưởng đúc). Một "dụng cụ" trong trường hợp này là một khuôn khổ nặng hàng tấn làm bằng thép cao cấp, được kẹp chặt vào các máy ép hoặc máy đúc cỡ lớn.

Vai trò của ngành chế tạo dụng cụ là vai trò của một "người hỗ trợ": Mỗi bộ phận của một chiếc xe – từ chắn bùn, bảng điều khiển cho đến khối động cơ – đều cần một dụng cụ chuyên biệt (dụng cụ tạo hình hay định hình) để sản xuất. Chất lượng của dụng cụ này trực tiếp quyết định độ chính xác về kích thước, chất lượng bề mặt và tốc độ sản xuất của sản phẩm cuối cùng. Trong khi một nhà sản xuất thiết bị gốc (OEM) thường nắm quyền thiết kế, thì kiến thức chuyên sâu về tính khả thi lại thường nằm ở các công ty chế tạo dụng cụ và nhà cung cấp chuyên biệt.

Người ta phân biệt cơ bản thành hai hạng mục chính:

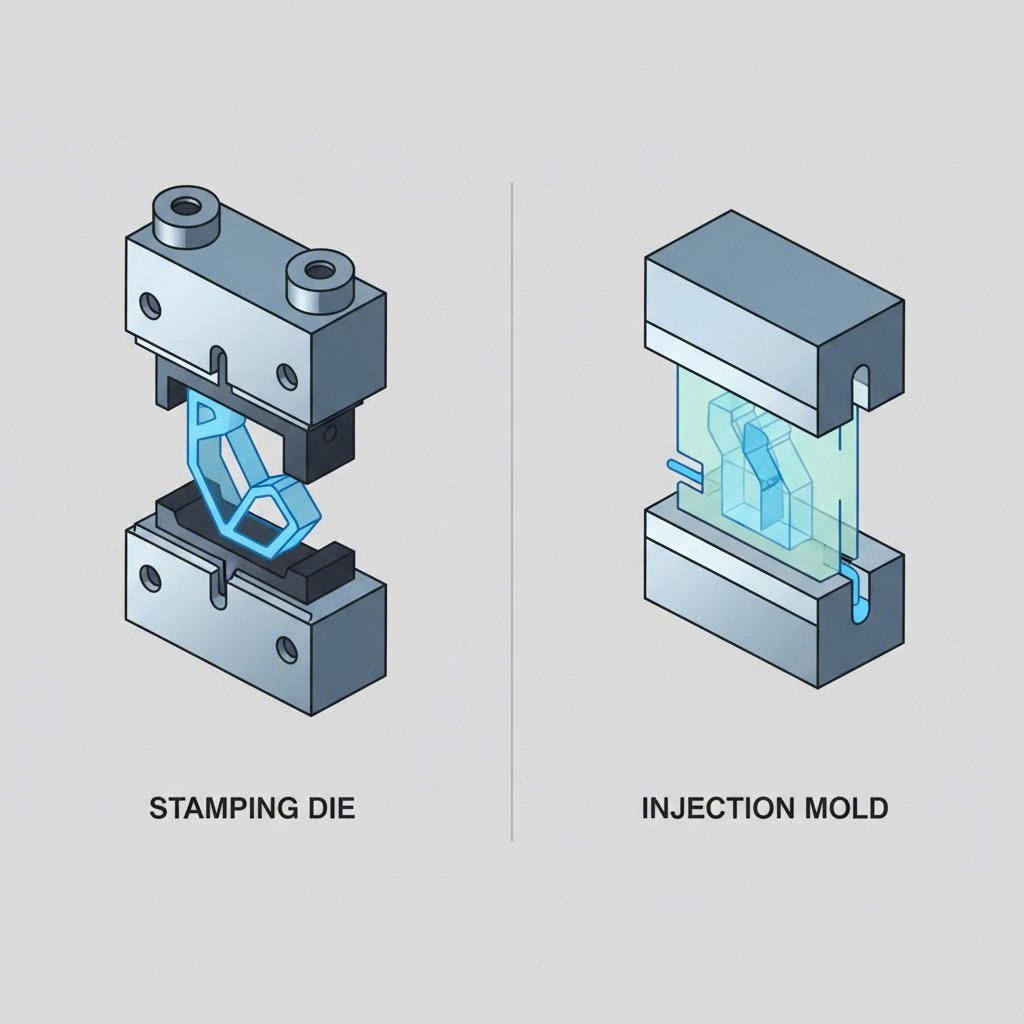

- Dụng cụ tạo hình: Các dụng cụ này chủ yếu được sử dụng trong gia công kim loại tấm (ví dụ: dập, uốn, kéo sâu các bộ phận thân xe).

- Dụng cụ tạo phôi: Bao gồm các khuôn ép phun nhựa (nội thất, cản trước/sau) và khuôn đúc áp lực kim loại nhẹ (bộ phận động cơ, cấu kiện kết cấu).

Các công nghệ then chốt và các loại dụng cụ so sánh

Sản xuất ô tô dựa trên nhiều quy trình sản xuất khác nhau, mỗi quy trình đòi hỏi các công nghệ dụng cụ chuyên biệt cao. Việc lựa chọn quy trình phụ thuộc vào vật liệu (thép, nhôm, nhựa) và chức năng của bộ phận.

Công nghệ tạo hình: Dập và ép

Trong sản xuất thân xe, các dụng cụ dập và tạo hình chiếm ưu thế. Trong quá trình này, tấm kim loại phẳng (cuộn) được đưa qua các công cụ nhiều tầng (dụng cụ tổ hợp liên tục hoặc dụng cụ chuyển tiếp) để tạo thành hình học 3D mong muốn. Thách thức chủ yếu nằm ở hiện tượng đàn hồi trở lại của vật liệu và độ chính xác cực cao cần thiết nhằm giảm thiểu khe hở trên xe hoàn chỉnh. Các dụng cụ hiện đại thường phải chịu được hàng triệu lần hành trình mà không làm giảm chất lượng.

Ép phun và đúc áp lực

Các khuôn ép phun được sử dụng cho các bộ phận nội thất và các chi tiết kỹ thuật phức tạp. Nhựa lỏng được phun vào buồng khuôn (khoang rỗng) dưới áp suất cao. Tương tự, quy trình đúc nhôm áp lực dùng cho các bộ phận kết cấu cũng đang ngày càng gia tăng tầm quan trọng nhờ xu hướng như "Gigacasting" (đúc lớn toàn bộ các phần thân xe).

| Quy trình | Vật liệu | Các bộ phận điển hình | Đặc điểm nổi bật trong chế tạo dụng cụ |

|---|---|---|---|

| Dập / Tạo hình | Tấm thép, tấm nhôm | Nắp ca-pô, cửa xe, thành bên | Bù trừ độ bật lại, thép cường độ cao |

| Đúc khuôn nhựa | Polypropylen, ABS, Polyamid | Bảng táp-lô, cản trước - sau, công tắc | Kênh làm mát phức tạp, chất lượng bề mặt cao (vân mờ) |

| Đúc áp lực | Nhôm, Magiê | Vỏ hộp số, khối động cơ | Tải nhiệt cực lớn, thời gian chu kỳ ngắn |

Quy trình: Từ cơ sở dữ liệu đến dụng cụ sản xuất hàng loạt

Việc tạo ra một dụng cụ sản xuất là một quá trình kéo dài nhiều tháng, bắt đầu từ rất lâu trước khi chi tiết vật lý đầu tiên được chế tạo. Quy trình này đảm bảo rằng dụng cụ sau này sẽ hoạt động trơn tru trong sản xuất hàng loạt (khả năng sản xuất ổn định).

- Thiết kế CAD và phân tích khả thi: Dựa trên dữ liệu chi tiết, dụng cụ được thiết kế dưới dạng kỹ thuật số. Các chuyên gia kiểm tra xem thiết kế có thể chế tạo được hay không (khả năng tháo khuôn, dòng chảy vật liệu).

- Mô phỏng (CAE): Trước khi cắt thép, các giải pháp phần mềm (như AutoForm) mô phỏng quá trình tạo hình hoặc đúc. Những lỗi tiềm ẩn như nứt hay nhăn bề mặt sẽ được phát hiện sớm và khắc phục trên môi trường ảo.

- Gia công và lắp ráp: Hình dạng khuôn được gia công trên máy phay CNC từ thép dụng cụ cường độ cao. Sau đó tiến hành lắp ráp các bộ phận dẫn hướng, thanh trượt và hệ thống cảm biến.

- Tryout (chạy thử và hiệu chỉnh): Dụng cụ được kiểm tra trên một máy ép thử nghiệm. Đây là giai đoạn quan trọng nhất, trong đó dụng cụ được tối ưu hóa bằng tay hoặc bằng máy cho đến khi chi tiết sản xuất ra hoàn toàn phù hợp với các thông số kỹ thuật (các công việc "chạm chỉnh").

- Phê duyệt hàng loạt: Sau khi nghiệm thu thành công, dụng cụ sẽ được bàn giao cho xưởng dập hoặc xưởng đúc.

Thách thức và yêu cầu về chất lượng

Yêu cầu đối với ngành chế tạo dụng cụ trong công nghiệp ô tô cao hơn hầu hết các ngành khác. Dung sai thường nằm ở mức micromet (µm), và chất lượng bề mặt phải tuyệt đối hoàn hảo đối với các chi tiết nhìn thấy ("Bề mặt lớp A").

Một yếu tố quan trọng khác là thời gian sử dụng. Một công cụ thường phải sản xuất hàng trăm ngàn chi tiết trong suốt vòng đời của một mẫu xe (5–7 năm), mà không bị mài mòn đáng kể. Điều này đòi hỏi kiến thức vật liệu và các phương pháp tôi cứng vượt trội. Ngoài ra, các nhà sản xuất ô tô (OEM) yêu cầu các nhà cung cấp của họ phải có các chứng nhận nghiêm ngặt.

Đối với việc mua sắm các bộ phận độ chính xác cao, việc lựa chọn đối tác phù hợp là yếu tố then chốt. Các nhà sản xuất như Shaoyi (Ningbo) Metal Technology Co., Ltd chẳng hạn, đã chuyên môn hóa trong lĩnh vực các chi tiết dập ô tô và tích hợp trực tiếp việc chế tạo khuôn vào quy trình sản xuất của họ. Nhờ được chứng nhận theo tiêu chuẩn IATF 16949 và hơn 15 năm kinh nghiệm trong phát triển khuôn nội bộ, những doanh nghiệp như vậy không chỉ đảm bảo độ chính xác của các chi tiết mà còn rút ngắn đáng kể chu kỳ phát triển, vì việc chế tạo khuôn và sản xuất chi tiết được kết nối liền mạch.

Áp lực về thời gian và chi phí

Thời gian đưa sản phẩm ra thị trường (Time-to-Market) ngày càng rút ngắn. Các nhà sản xuất khuôn hiện nay phải có khả năng thực hiện nhanh chóng các thay đổi liên quan đến chi tiết (Engineering Changes) ngay cả ở giai đoạn muộn của dự án, mà không làm ảnh hưởng đến việc khởi động sản xuất xe (SOP – Start of Production).

Xu hướng tương lai: Di động điện và thiết kế nhẹ

Sự chuyển đổi sang phương tiện điện đang làm thay đổi sâu sắc ngành công nghiệp chế tạo khuôn. Trong khi các bộ phận truyền thống cho động cơ đốt trong (như hệ thống xả khí, các chi tiết hộp số) bị loại bỏ, thì lại phát sinh những nhu cầu mới cho vỏ pin, điện tử công suất và động cơ điện. Đặc biệt, các khay pin bằng nhôm hoặc thép đặt ra yêu cầu mới về độ kín khít và an toàn va chạm.

Cùng lúc đó, việc giảm trọng lượng đang thúc đẩy đổi mới. Để tăng phạm vi hoạt động của xe điện, ngày càng nhiều loại thép độ bền cao và siêu bền (tôi ép) đang được sử dụng, điều này đặt ra những thách thức lớn cho ngành chế tạo khuôn mẫu trong việc bảo vệ chống mài mòn. Sự số hóa ("Chế tạo khuôn mẫu 4.0") cũng đã bắt đầu được áp dụng: các cảm biến trong khuôn hiện nay giám sát trực tiếp các thông số quy trình như nhiệt độ và áp suất nhằm chủ động ngăn ngừa phế phẩm.

Kết luận: Không có khuôn mẫu thì không có ô tô

Ngành chế tạo khuôn mẫu vẫn là chìa khóa không thể thiếu để hiện thực hóa phương tiện một cách vật lý, ngay cả trong thời đại kỹ thuật số và giao thông vận tải điện. Nó nhiều hơn hẳn việc chỉ gia công kim loại; đây là một lĩnh vực công nghệ cao kết hợp giữa kỹ thuật thiết kế, khoa học vật liệu và hiểu biết về quy trình. Đối với các nhà sản xuất thiết bị gốc (OEM) và nhà cung cấp, việc đầu tư vào các khuôn mẫu chất lượng cao và các đối tác chuyên môn là bước đi quan trọng nhất để đảm bảo chất lượng và hiệu quả trong sản xuất hàng loạt.

Các câu hỏi thường gặp (FAQ)

1. Sự khác biệt giữa công cụ nguyên mẫu và công cụ sản xuất hàng loạt là gì?

Công cụ nguyên mẫu (Soft Tools) thường được chế tạo từ các vật liệu mềm hơn như nhôm hoặc thép chưa tôi, nhằm sản xuất nhanh chóng và tiết kiệm chi phí với số lượng thấp để thử nghiệm. Công cụ sản xuất hàng loạt (Hard Tools) được làm từ thép đặc chủng đã tôi cứng, được thiết kế để đạt độ bền tối đa và thời gian chu kỳ ngắn, do đó đắt đỏ và phức tạp hơn trong quá trình sản xuất.

2. Tại sao công cụ trong ngành công nghiệp ô tô lại đắt như vậy?

Chi phí cao bắt nguồn từ độ phức tạp cực lớn, vật liệu đắt tiền (thép dụng cụ hợp kim cao) và tỷ lệ lớn lao động chuyên môn hóa (thiết kế, gia công tinh). Một khuôn thân xe lớn có thể đòi hỏi hàng trăm giờ gia công và hoàn thiện thủ công, đồng thời phải sản xuất hàng triệu bộ phận mà không xảy ra lỗi.

3. Mô phỏng đóng vai trò gì trong lĩnh vực chế tạo khuôn?

Các mô phỏng ngày nay là yếu tố không thể thiếu nhằm đảm bảo tính khả thi của một chi tiết trước khi chế tạo khuôn. Chúng giúp dự đoán hành vi của vật liệu, tránh các lỗi như nứt hoặc nhăn, đồng thời giảm mạnh số vòng điều chỉnh vật lý tốn kém trong quá trình thử khuôn.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —