Hiểu Về Hệ Thống Khuôn Đơn Vị Trong Ép Khuôn Die Casting

TÓM TẮT NHANH

Các hệ thống khuôn đơn trong đúc áp lực đại diện cho một chiến lược dụng cụ hiệu quả cao và tiết kiệm chi phí. Chúng bao gồm một khung khuôn chính tiêu chuẩn, thường được gọi là giá đỡ khuôn đơn, được giữ cố định trong máy đúc, và các chi tiết lõi nhỏ hơn có thể thay thế được, đặc thù cho từng chi tiết cụ thể. Cách tiếp cận mô-đun này rất lý tưởng để sản xuất các chi tiết cỡ nhỏ đến trung bình có hình dạng đơn giản ở khối lượng thấp đến trung bình. Lợi ích chính là giảm đáng kể chi phí dụng cụ và thời gian thiết lập nhanh hơn so với việc phát triển một khuôn hoàn chỉnh, tùy chỉnh cho từng thành phần.

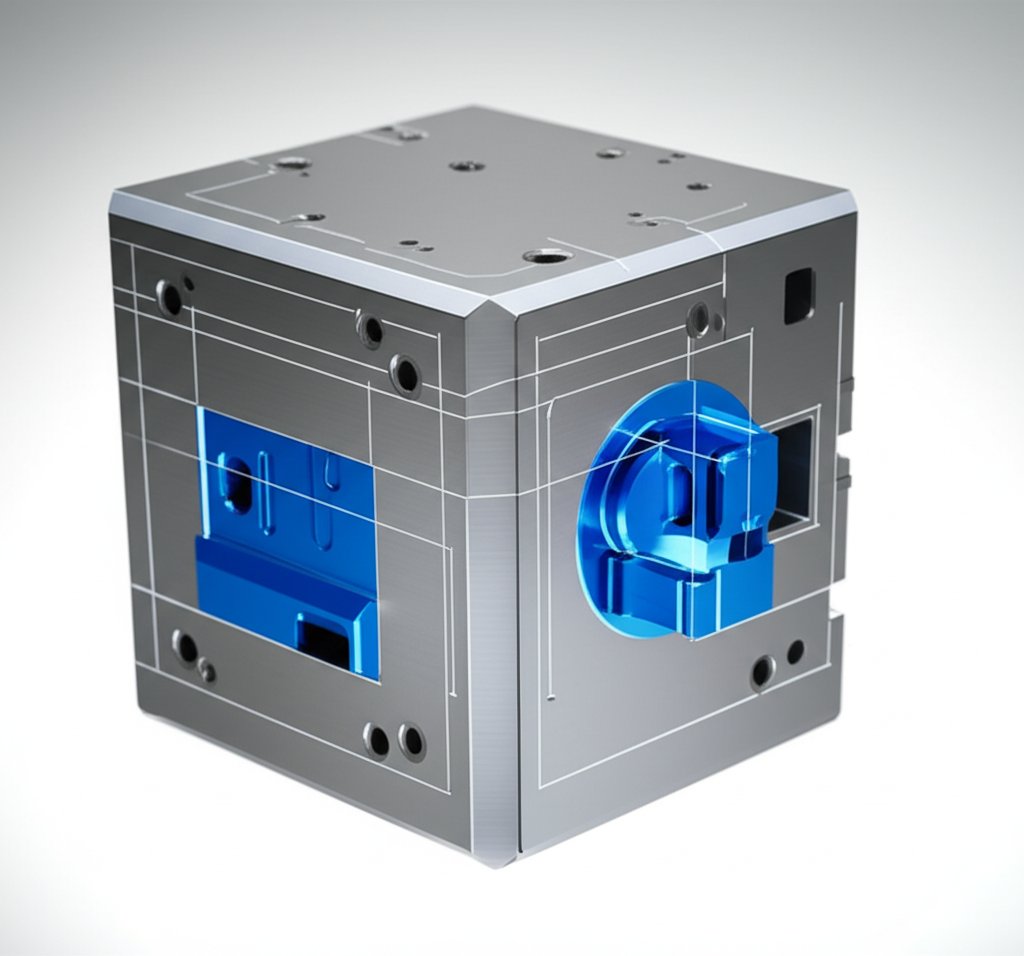

Hệ thống khuôn đơn trong đúc áp lực là gì?

Hệ thống khuôn đơn vị là một loại dụng cụ sản xuất chuyên biệt được sử dụng trong quá trình đúc áp lực cao. Khái niệm cốt lõi xoay quanh một giá đỡ đơn vị chính hay khung do nhà đúc khuôn sở hữu, được thiết kế để tiếp nhận các miếng chèn khuôn nhỏ hơn và được chế tạo theo yêu cầu. Những miếng chèn này, đôi khi gọi là khối lòng khuôn hay đơn giản là khuôn đơn vị, chứa hình dạng chi tiết thực tế của sản phẩm. Trong khi giá đỡ lớn và tiêu chuẩn này vẫn được gắn cố định trên máy đúc khuôn, các miếng chèn nhỏ hơn có thể được thay thế nhanh chóng và dễ dàng để sản xuất các chi tiết khác nhau. Tính mô-đun này chính là đặc điểm nổi bật của hệ thống.

Cách tiếp cận này hoàn toàn khác biệt so với một khuôn truyền thống hay còn gọi là khuôn 'hoàn chỉnh', vốn là một công cụ độc lập hoàn toàn được chế tạo đặc biệt cho một chi tiết duy nhất hoặc một nhóm chi tiết liên quan. Một khuôn hoàn chỉnh tích hợp sẵn lòng khuôn, hệ thống đẩy phế phẩm, đường làm mát và tất cả các thành phần khác vào một gói chuyên dụng. Mặc dù mang lại khả năng kiểm soát tối đa và hiệu quả cao đối với các chi tiết sản xuất số lượng lớn hoặc phức tạp, việc chế tạo khuôn hoàn chỉnh đòi hỏi khoản đầu tư đáng kể cả về thời gian lẫn chi phí. Các hệ thống khuôn đơn vị được phát triển nhằm cung cấp một giải pháp thay thế tiết kiệm chi phí hơn cho những tình huống sản xuất cụ thể.

Lợi thế chính của hệ thống này là giảm chi phí đầu tư khuôn. Vì khách hàng chỉ cần mua phần chèn lòng khuôn tương đối nhỏ, chi phí ban đầu có thể chỉ là một phần nhỏ so với việc mua một bộ khuôn hoàn chỉnh. Điều này làm cho nó trở thành một lựa chọn hấp dẫn đối với các công ty khởi nghiệp, các dự án có ngân sách hạn chế, hoặc để sản xuất nhiều loại linh kiện nhỏ mà không cần thiết kế một bộ khuôn chuyên dụng cho từng loại. Nhà đúc khuôn sẽ gánh chi phí của phần thân kẹp lớn và mang tính phổ biến, phân bổ chi phí này qua nhiều khách hàng và dự án khác nhau.

Để hiểu rõ hơn sự khác biệt, hãy xem xét bảng so sánh dưới đây:

- Khuôn hoàn chỉnh: Một công cụ tùy chỉnh hoàn toàn, độc lập. Nó được thiết kế và chế tạo cho một chi tiết cụ thể, mang lại hiệu suất tối ưu cho các hình dạng phức tạp và sản xuất số lượng lớn. Đây là khoản đầu tư ban đầu cao hơn.

- Hệ thống khuôn ghép: Một khung chuẩn hóa (giá đỡ) với phần chèn thay thế được tùy chỉnh (buồng). Nó phù hợp nhất cho các chi tiết nhỏ hơn, ít phức tạp và khối lượng sản xuất thấp, mang lại tiết kiệm chi phí đáng kể và thời gian chuyển đổi nhanh hơn.

Hệ thống này về cơ bản đã mở rộng khả năng tiếp cận phương pháp đúc khuôn cho các chi tiết mà nếu không sẽ quá tốn kém để sản xuất bằng phương pháp này. Bằng cách chuẩn hóa phần đắt tiền nhất của khuôn—giá đỡ—các nhà đúc khuôn có thể cung cấp một giải pháp linh hoạt và tiết kiệm chi phí cho những ứng dụng phù hợp.

Các thành phần chính và nguyên lý hoạt động

Hệ thống khuôn đơn vị hoạt động thông qua sự tương tác của một số thành phần chính, mỗi thành phần đảm nhiệm một vai trò cụ thể. Mặc dù thiết kế có thể khác nhau, các bộ phận cơ bản phối hợp với nhau để tạo thành một bộ dụng cụ thay thế hiệu quả và linh hoạt. Các thành phần chính bao gồm giá đỡ đơn vị, chi tiết chèn buồng và các hệ thống liên quan đến đẩy và căn chỉnh.

The Giá đỡ đơn vị (còn được gọi là khối kẹp hoặc khung chính) là bộ phận lớn nhất và quan trọng nhất của hệ thống. Thông thường thuộc sở hữu của nhà đúc khuôn, đây là một khung tiêu chuẩn chắc chắn được gia công từ thép bền như 4140. Khung kẹp này chứa các chi tiết định vị, chẳng hạn như chốt dẫn và bạc dẫn, và thường bao gồm cả cơ cấu hệ thống đẩy chính. Nó được thiết kế để lắp vừa vào một máy đúc cụ thể và được giữ nguyên vị trí trong suốt quá trình sản xuất cũng như khi thay đổi sản phẩm.

The Bản chèn lòng khuôn (hay còn gọi là khuôn đơn vị) là phần khuôn thuộc sở hữu của khách hàng. Đây là khối được gia công theo thiết kế riêng, chứa phần khoảng trống âm của sản phẩm, hay còn gọi là lòng khuôn, cùng với các hệ thống rãnh dẫn và thoát khí cần thiết để kim loại nóng chảy lưu động. Để chịu được các ứng suất nhiệt và áp lực trong quá trình đúc khuôn, các bản chèn này được làm từ thép dụng cụ chất lượng cao, đã qua xử lý nhiệt, phổ biến nhất là H-13. Theo thông tin từ General Die Casters , một vài kích thước khuôn đơn vị tiêu chuẩn bao gồm 10”x12”, 12”x14”, và 15”x18”.

Các thành phần thiết yếu khác hoàn thiện hệ thống bao gồm:

- Tấm và chốt đẩy: Hệ thống này có nhiệm vụ đẩy sản phẩm đúc đã đông đặc ra khỏi lõi khoang sau mỗi chu kỳ. Mặc dù tấm đẩy chính có thể là một phần của giá đỡ, các vị trí chốt cụ thể được tích hợp cùng với lõi khoang tùy chỉnh.

- Chốt Dẫn Hướng và Bạc Dẫn Hướng: Các bộ phận này đảm bảo sự căn chỉnh chính xác giữa hai nửa khuôn (nửa nắp và nửa đẩy) khi chúng đóng lại, điều này rất quan trọng để tạo ra các chi tiết chính xác và ngăn ngừa hư hại dụng cụ.

- Bạc loe phễu rót: Bộ phận được tôi cứng này dẫn dòng kim loại nóng chảy từ vòi phun của máy vào hệ thống rãnh dẫn bên trong lõi khoang.

- Đường làm mát: Các kênh trong giá đỡ và đôi khi cả trong lõi khoang tuần hoàn chất lỏng (như nước hoặc dầu) nhằm điều chỉnh nhiệt độ khuôn, yếu tố then chốt để kiểm soát quá trình đông đặc, thời gian chu kỳ và chất lượng chi tiết.

Nguyên tắc hoạt động là đơn giản và hiệu quả. Để thay đổi từ sản xuất một bộ phận sang một bộ phận khác, một kỹ thuật viên tháo nút thắt lỗ cũ khỏi người giữ đơn vị, tháo nó ra và lắp đặt nút thắt mới. Vì khối vật chứa lớn không cần phải được tháo ra khỏi máy đúc, quá trình này nhanh hơn đáng kể so với việc thay thế một cái đúc hoàn chỉnh, có thể nặng hàng ngàn pound. Việc chuyển đổi nhanh chóng này giảm thiểu thời gian ngừng hoạt động của máy và làm cho nó có khả năng kinh tế để chạy các lô nhỏ hơn của các bộ phận khác nhau.

Ưu điểm và hạn chế chính của đơn vị đúc

Hệ thống đúc đơn vị cung cấp một bộ lợi thế hấp dẫn, nhưng chúng cũng đi kèm với những hạn chế vốn có. Hiểu được sự cân bằng này là rất quan trọng đối với các nhà thiết kế và kỹ sư để xác định xem đó có phải là chiến lược công cụ phù hợp cho dự án của họ hay không. Quyết định chủ yếu phụ thuộc vào sự đánh đổi giữa chi phí, tốc độ, độ phức tạp của bộ phận và khối lượng sản xuất.

Lợi thế đáng kể nhất là chi phí khuôn mẫu giảm mạnh. Như được nêu chi tiết trong hướng dẫn của A&B Die Casting , một bộ khuôn đơn vị là công cụ sản xuất có chi phí thấp hơn vì khách hàng chỉ phải trả tiền cho phần buồng thay thế, chứ không phải toàn bộ khung chuẩn hóa. Điều này có thể mang lại khoản tiết kiệm đáng kể so với một bộ khuôn hoàn chỉnh, khiến nó trở thành lựa chọn tuyệt vời cho các dự án có ngân sách hạn chế. Một lợi ích quan trọng khác là tốc độ, cả trong sản xuất khuôn và thiết lập sản xuất. Vì giá đỡ đã có sẵn, chỉ cần chế tạo phần chèn nhỏ hơn, từ đó rút ngắn thời gian chờ đợi. Hơn nữa, việc thay thế các phần chèn nhanh hơn nhiều so với việc thay đổi toàn bộ khuôn, giúp giảm thời gian ngừng máy giữa các đợt sản xuất.

Tuy nhiên, những lợi ích này đi kèm với một số hạn chế đáng kể. Khuôn đơn vị phù hợp nhất cho các chi tiết nhỏ và đơn giản hơn. Bản chất tiêu chuẩn hóa của giá đỡ làm hạn chế không gian có sẵn, từ đó giới hạn kích thước chi tiết và độ phức tạp của các đặc điểm. Ví dụ, việc sử dụng nhiều thanh trượt lõi hoặc thanh trượt phức tạp—dùng để tạo ra các phần undercut hoặc các chi tiết bên trong—thường bị hạn chế. Một hướng dẫn toàn diện từ Chicago White Metal Casting ghi nhận rằng khuôn đơn vị thích hợp nhất cho các thiết kế ít phức tạp và khối lượng sản xuất hàng năm thấp hơn chính vì lý do này. Chúng thường không phù hợp với các bộ phận cấu trúc lớn hoặc các chi tiết yêu cầu cơ cấu trượt phức tạp.

Bảng dưới đây tóm tắt các khác biệt chính giữa hệ thống khuôn đơn vị và khuôn hoàn chỉnh:

| Nguyên nhân | Hệ thống khuôn đơn vị | Khuôn hoàn chỉnh |

|---|---|---|

| Chi phí khuôn mẫu | Thấp đến trung bình (khách hàng chỉ mua phần chèn) | Cao (khách hàng mua toàn bộ công cụ tùy chỉnh) |

| Thời gian lắp đặt | Nhanh (thay đổi phần chèn nhanh chóng) | Chậm (yêu cầu tháo dỡ toàn bộ khuôn) |

| Độ Phức Tạp Của Chi Tiết | Hạn chế (tốt nhất cho các hình dạng đơn giản, ít chi tiết trượt) | Cao (có thể đáp ứng các hình dạng phức tạp và nhiều chi tiết trượt) |

| Khối lượng sản xuất | Lý tưởng cho khối lượng sản xuất thấp đến trung bình | Lý tưởng cho khối lượng sản xuất cao |

| Kích thước chi tiết | Hạn chế ở các bộ phận nhỏ và trung bình | Có thể đáp ứng từ các bộ phận nhỏ đến rất lớn |

Cuối cùng, việc lựa chọn khuôn đơn là một quyết định chiến lược. Đối với nhà thiết kế có chi tiết nhỏ, đơn giản và dự báo sản xuất khiêm tốn, giải pháp này mang lại sự tiếp cận dễ dàng vào thế giới đúc khuôn chất lượng cao. Đối với chi tiết phức tạp, sản xuất số lượng lớn, khoản đầu tư vào khuôn hoàn chỉnh là cần thiết để đạt được hiệu quả tối đa và tự do thiết kế.

Các Ứng Dụng Và Ngành Công Nghiệp Điển Hình

Do tính hiệu quả về chi phí và hiệu suất đối với các bộ phận nhỏ hơn, các hệ thống khuôn đơn vị được sử dụng rộng rãi trong nhiều ngành công nghiệp khác nhau. Chúng là giải pháp ưu tiên khi một dự án yêu cầu độ bền và độ chính xác của phương pháp đúc khuôn nhưng không thể biện minh cho chi phí của một dụng cụ chuyên dụng đầy đủ. Các ứng dụng này thường liên quan đến các bộ phận cỡ nhỏ đến trung bình với hình dạng tương đối đơn giản, được sản xuất với khối lượng thấp đến trung bình.

Tính linh hoạt của khuôn đơn vị khiến chúng phù hợp với nhiều lĩnh vực. Ví dụ, Diecasting-mould.com nhấn mạnh việc sử dụng chúng để sản xuất các bộ phận có hình dạng phức tạp, miễn là chúng phù hợp trong giới hạn của giá đỡ khuôn đơn vị. Sự thích nghi này đã dẫn đến việc áp dụng phổ biến trong các lĩnh vực mà vòng đời sản phẩm ngắn hoặc nơi cần nhiều biến thể khác nhau của một bộ phận nhỏ.

Các ngành công nghiệp phổ biến và ví dụ cụ thể về bộ phận bao gồm:

- Ngành ô tô: Trong khi các bộ phận cấu trúc lớn yêu cầu khuôn ép nguyên khối, thì các khuôn đơn lại lý tưởng cho các chi tiết nhỏ hơn như vỏ cảm biến, các giá đỡ nhỏ, thân nối và các bộ phận nhỏ của động cơ hoặc hộp số. Đối với các ứng dụng đòi hỏi độ bền cao hơn, các phương pháp sản xuất khác như rèn có thể được sử dụng cho những thành phần cần độ vững chắc tối đa.

- Ngành điện tử: Ngành điện tử dựa vào các khuôn đơn để sản xuất nhiều loại linh kiện như vỏ bọc kẽm nhỏ, tản nhiệt, đầu nối và các giá đỡ lắp đặt cho các bộ phận máy tính và điện thoại. Độ chính xác của quá trình đúc khuôn rất quan trọng để đảm bảo dung sai chặt chẽ mà ngành này yêu cầu.

- Hàng tiêu dùng: Nhiều sản phẩm hàng ngày chứa các bộ phận được chế tạo bằng khuôn đơn. Những sản phẩm này bao gồm các thành phần dùng trong thiết bị nhà bếp, phụ kiện đồ nội thất và tủ (tay cầm, núm vặn), bộ phận thiết bị thể thao và các chi tiết đồ chơi.

- Thiết bị công nghiệp: Các cối đơn được dùng để sản xuất các bộ phận cho máy móc và dụng cụ, chẳng hạn như các đầu nối thủy lực và khí nén, các bộ phận van, và các bộ phận máy nhỏ, nơi mà khối lượng sản xuất cho bất kỳ thiết kế riêng lẻ nào không đủ để biện minh cho việc làm một cối hoàn chỉnh.

Điều quan trọng cần lưu ý là hệ thống cối đơn cung cấp một phương thức sản xuất linh hoạt. Chúng cho phép các công ty tiếp cận một nhà đúc cối với thiết kế bộ phận mới và có khả năng lắp vừa nó vào một giá đỡ cối đơn hiện có. Điều này không chỉ tiết kiệm chi phí khuôn mẫu ban đầu mà còn tận dụng được cơ sở hạ tầng sẵn có của nhà đúc cối, tạo ra mối quan hệ cộng sinh giúp việc sản xuất các bộ phận kim loại chất lượng cao trở nên dễ tiếp cận hơn cho nhiều ứng dụng khác nhau.

Các câu hỏi thường gặp

1. Cối đơn là gì?

Một khuôn đơn vị là một công cụ đúc áp lực tiết kiệm chi phí, bao gồm một khung khuôn chính tiêu chuẩn hóa (hoặc giá đỡ) và các đơn vị buồng nhỏ hơn có thể thay thế được. Các chi tiết chèn tùy chỉnh này được thiết kế để có thể tháo ra khỏi khung chính mà không cần phải lấy toàn bộ giá đỡ ra khỏi máy đúc áp lực, cho phép sản xuất nhanh hơn và tiết kiệm chi phí hơn đối với các chi tiết nhỏ, đơn giản.

2. Có hai loại máy đúc áp lực nào?

Hai loại máy đúc áp lực chính là máy buồng nóng và máy buồng lạnh. Máy buồng nóng được dùng cho các hợp kim có điểm nóng chảy thấp, như kẽm, trong đó cơ chế tiêm được ngâm trực tiếp vào kim loại nóng chảy. Máy buồng lạnh được sử dụng cho các hợp kim có điểm nóng chảy cao, chẳng hạn như nhôm, trong đó kim loại nóng chảy được rót vào một "buồng lạnh" trước khi được tiêm vào khuôn.

3. Các thành phần của quá trình đúc áp lực là gì?

Đúc áp lực bao gồm nhiều thành phần chính. Các thành phần chính là máy đúc áp lực, khuôn (chứa lòng khuôn để tạo hình chi tiết) và hợp kim kim loại được đúc. Bản thân khuôn gồm hai nửa — nửa khuôn cố định và nửa khuôn đẩy — và bao gồm các yếu tố như hệ thống dẫn, cổng rót, rãnh thoát khí, chày đẩy, và thường có các trượt hoặc lõi di động để tạo ra các chi tiết phức tạp.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —