Dập chuyển khuôn cho các bộ phận ô tô: Hướng dẫn Kỹ thuật Kỹ sư

TÓM TẮT NHANH

Dập chuyển tiếp là một quá trình tạo hình kim loại chính xác, trong đó các phôi riêng lẻ được tách ra khỏi dải kim loại trước đây đi vào máy ép, sau đó được di chuyển cơ học giữa các trạm khuôn độc lập bằng các ngón gắp hoặc ray dẫn. Trạng thái "tự do" này cho phép sản xuất các chi tiết lớn, kéo sâu và phức tạp dập chuyển tiếp các bộ phận ô tô như khung gầm và đòn treo mà không bị giới hạn bởi dải mang. Mặc dù thường chậm hơn so với dập liên tục, phương pháp này mang lại hiệu quả sử dụng vật liệu cao hơn và khả năng xử lý các hình dạng phức tạp yêu cầu xoay hoặc đục lỗ bên hông, làm cho nó trở thành phương pháp được ưu tiên cho các bộ phận kết cấu của xe.

Những điều cơ bản: Cơ chế của quá trình dập chuyển tiếp

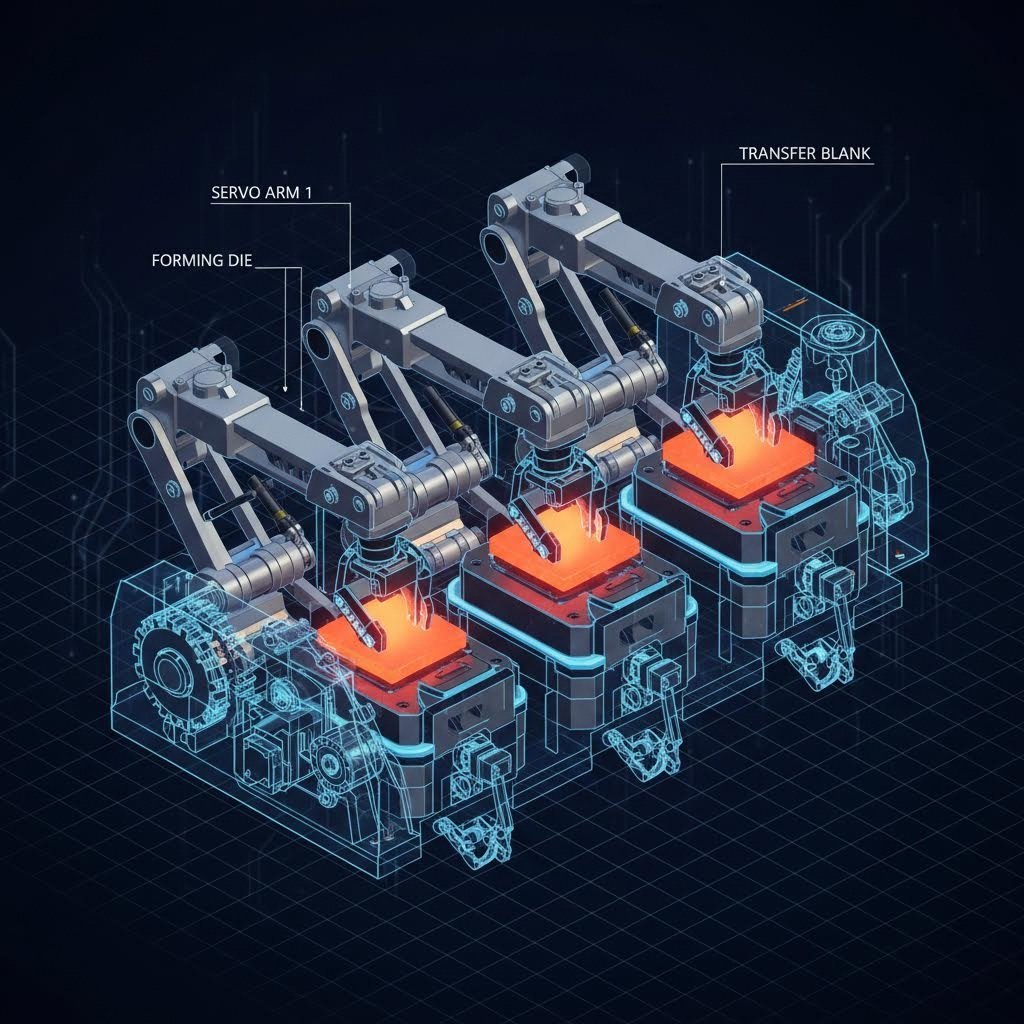

Về cơ bản, phương pháp dập khuôn chuyển khác biệt so với các phương pháp khác ở cách xử lý phôi. Trong dập khuôn liên tục, chi tiết vẫn được gắn liền với dải kim loại liên tục (phôi cuộn) khi di chuyển qua các trạm. Ngược lại, dập khuôn chuyển bắt đầu bằng việc tách phôi ra khỏi cuộn ngay lập tức. Phôi đã tách rời này sau đó được vận chuyển từ trạm này sang trạm khác bằng hệ thống tự động hóa cơ khí, thường bao gồm các thanh ray điều khiển bằng servo kèm theo kẹp hoặc ngón gắp.

Phương pháp này có lợi thế kỹ thuật định nghĩa là trạng thái tự do. Vì bộ phận không bị buộc vào một dải kim loại, nó có thể được thao tác tự do giữa các trạm. Nó có thể được xoay, nghiêng hoặc xoay để phù hợp với các hoạt động hình thành phức tạp như vẽ ngược hoặc đục bên mà sẽ là không thể nếu bộ phận vẫn được gắn vào cuộn dây. Khả năng này rất quan trọng đối với sản xuất ô tô, nơi các thành phần thường có hình học không tuyến tính và yêu cầu dung nạp chặt chẽ trên nhiều mặt phẳng.

Máy in truyền hiện đại, chẳng hạn như những người sử dụng Công cụ Aranda và các nhà lãnh đạo ngành công nghiệp khác, thường tích hợp công nghệ servo để tối ưu hóa đường cong chuyển giao. Điều này cho phép các hồ sơ nhịp điều chỉnh, cho phép máy in chậm lại trong giai đoạn hình thành để có dòng chảy vật liệu tốt hơn và tăng tốc trong giai đoạn chuyển giao để duy trì tốc độ đầu ra cao.

Chuyển đổi so với đập tiến: Vấn đề của nhà sản xuất ô tô

Đối với các kỹ sư ô tô và quản lý mua sắm, sự lựa chọn giữa chuyển và dán dán dần là quyết định sản xuất chính. Trong khi đúc tiến không có đối thủ về tốc độ trên các bộ phận nhỏ, đúc chuyển giao thống trị khi kích thước và độ phức tạp tăng lên. So sánh sau đây làm nổi bật sự khác biệt về hoạt động quan trọng đối với sản xuất ô tô.

| Tính năng | Chuyển giao dập nổi | Dập kim loại tiến triển |

|---|---|---|

| Phụ lục phần | Chất trống tách biệt (Tình trạng miễn phí) | Được gắn vào dải mang |

| Kích thước chi tiết lý tưởng | Trung bình đến lớn (Khung, vỏ) | Nhỏ đến trung bình (Chương đỡ, clip) |

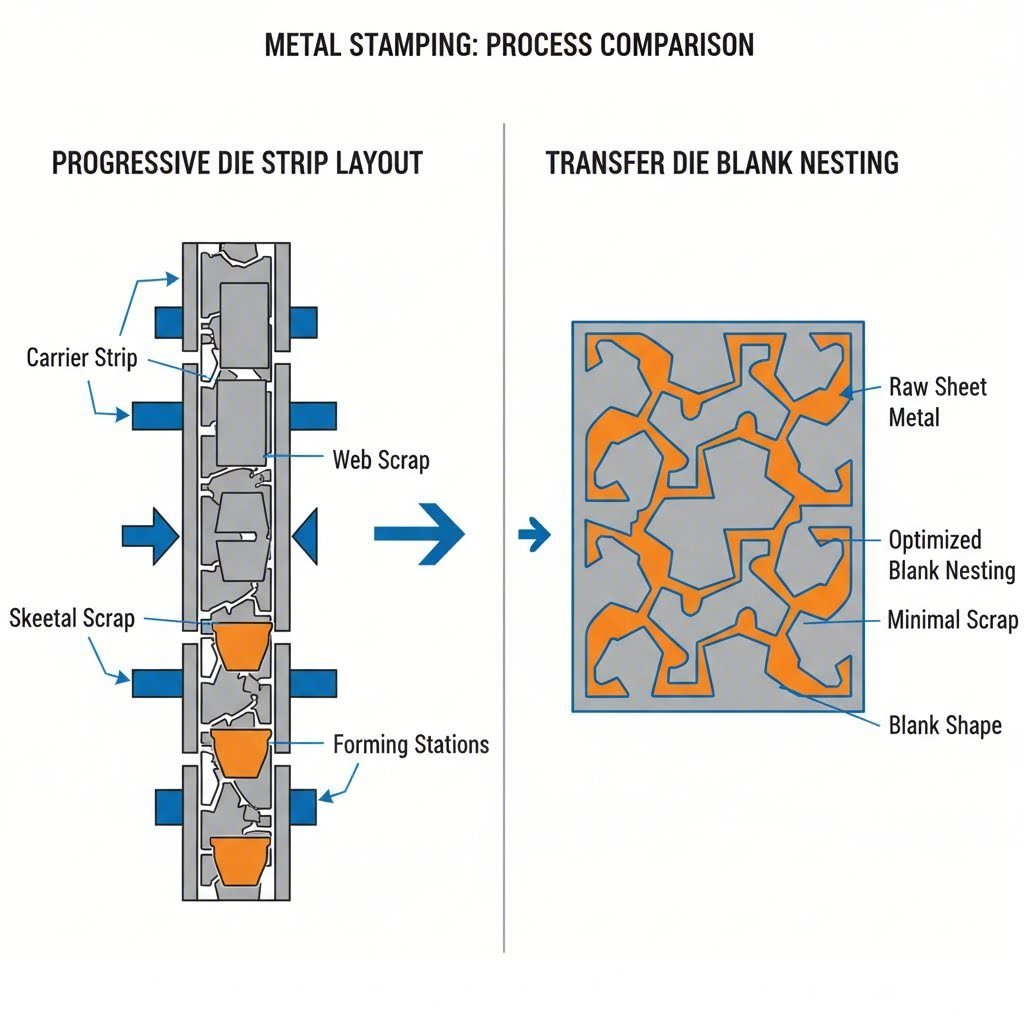

| Hiệu quả về vật liệu | Cao (tối ưu hóa tổ giảm phế liệu) | Hạ (rác thải băng mang mang là cố hữu) |

| Chi phí khuôn mẫu | Nói chung thấp hơn (Máy đúc độc lập đơn giản hơn) | Cao hơn (các bộ sưu tập đơn chết phức tạp) |

| Tốc độ sản xuất | Trọng lượng trung bình (1560 SPM thường) | Cao (có thể vượt quá 100+ SPM) |

| Độ phức tạp hình học | Cao (Dân sâu, các bộ phận hình trụ) | Trung bình (Hạn chế bằng băng đính kèm) |

Một yếu tố quan trọng trong quyết định này là việc sử dụng vật liệu. Trong sản xuất ô tô, nơi chi phí nguyên liệu thô có thể chiếm đến 70% giá bộ phận, khả năng lồng các mảnh trống hiệu quả là một lợi thế lớn cho việc dán đinh chuyển. Như đã được ghi nhận trong các phân tích kỹ thuật của Khuôn tiêu chuẩn , loại bỏ dải mang cho phép các kỹ sư lật lỏng (lồng tổ) để tối đa hóa năng suất từ cuộn, một chiến lược tiết kiệm chi phí đáng kể cho các dòng lớn thép hoặc nhôm đo nặng.

Các ứng dụng và thành phần chủ chốt của ô tô

Đánh dấu chuyển die là không thể thiếu đối với các loại phụ tùng ô tô cụ thể, nơi mà tính toàn vẹn cấu trúc và sự phức tạp hình học gặp nhau. Quá trình này thường được triển khai cho:

- Các thành phần cấu trúc lớn: Khung khung khung, các thành phần chéo và trụ đòi hỏi trọng tải và kích thước giường báo điển hình của các đường truyền. Khả năng điều khiển các bộ phận lớn này giữa các trạm đảm bảo độ dày và độ bền tường nhất quán.

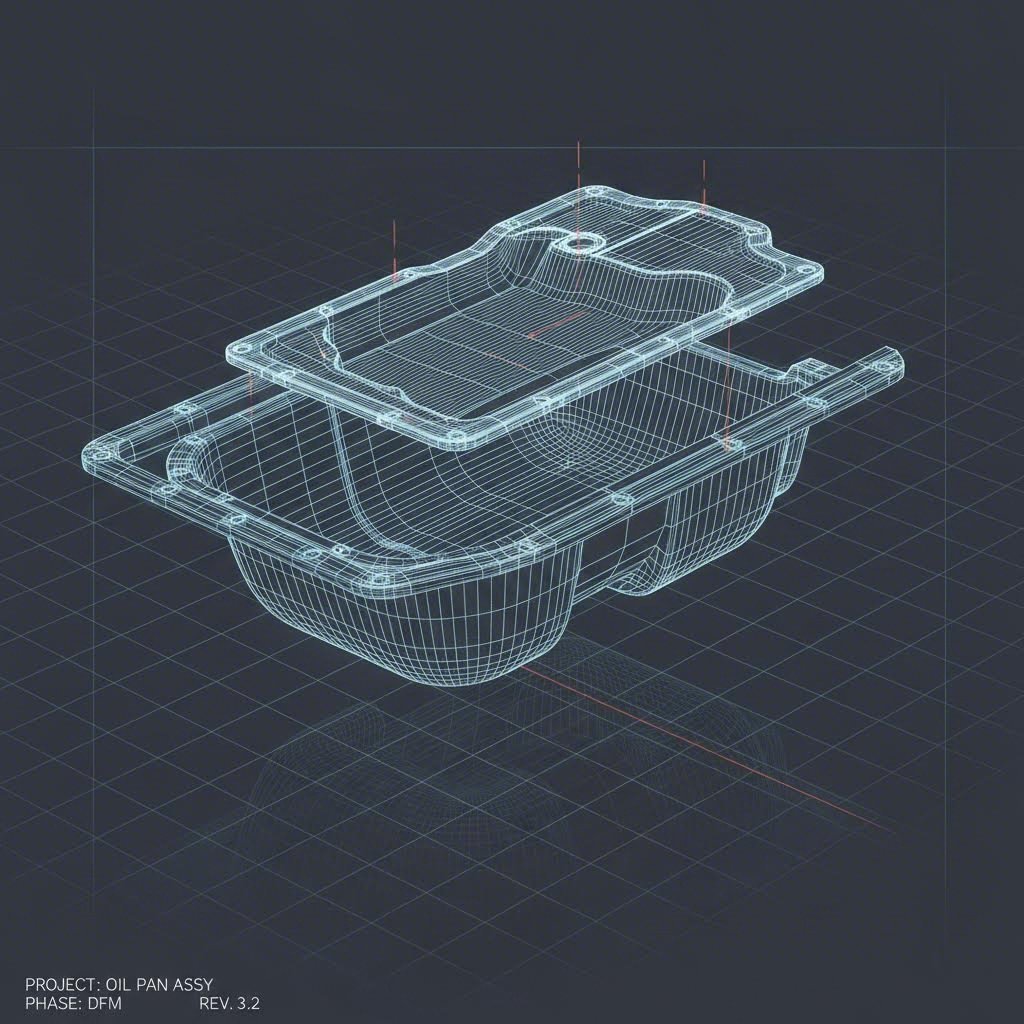

- Các phần được kéo sâu: Các thành phần như bình dầu, bể nhiên liệu và vỏ động cơ đòi hỏi phải vẽ sâu, nơi kim loại được kéo dài đáng kể. trạng thái tự do của dán đính chuyển tiếp cho phép vật liệu chảy mà không có căng của một dải mang, giảm nguy cơ xé hoặc mỏng.

- Các bộ phận treo phức tạp: Các cánh tay và khung phụ điều khiển thường cần hoạt động trên nhiều trục. Hệ thống chuyển đổi có thể xoay bộ phận để thực hiện đâm hoặc vạch trên các mặt không thể tiếp cận được trong một khuôn tiến bộ.

Đối với các nhà sản xuất tìm kiếm một đối tác có khả năng xử lý các thông số kỹ thuật đòi hỏi này, Shaoyi Metal Technology cung cấp các giải pháp đóng dấu ô tô toàn diện. Với chứng nhận IATF 16949 và khả năng in lên đến 600 tấn, chúng thu hẹp khoảng cách giữa tạo nguyên mẫu nhanh và sản xuất hàng loạt cho các thành phần quan trọng như cánh tay điều khiển và khung phụ.

Ưu điểm kỹ thuật cho sản xuất ô tô

Ngoài sự tự do hình học, đập mờ chuyển giao cung cấp các lợi ích kỹ thuật cụ thể phù hợp với các tiêu chuẩn ô tô hiện đại, đặc biệt là liên quan đến trọng lượng nhẹ và an toàn va chạm.

Xử lý Hợp kim Cường độ Cao

Xe hiện đại ngày càng phụ thuộc vào thép cao độ bền tiên tiến (AHSS) và nhôm để giảm trọng lượng trong khi vẫn duy trì an toàn. Những vật liệu này ít dẻo dai hơn và dễ bị sương mù hơn. Di chuyển chết cho phép sơn trung gian hoặc các trạm tái đánh đặc biệt khó tích hợp vào một dải tiến bộ. Khả năng tách phần có nghĩa là lực có thể được tập trung hiệu quả hơn, giảm căng lượng trên máy in.

Tính linh hoạt của quy trình và các hoạt động phụ

Các hệ thống chuyển tải vượt trội trong việc tích hợp các thao tác thứ cấp. Vì chi tiết được tiếp cận từ mọi phía trong quá trình chuyển tải, các quy trình như tarô trong khuôn, chèn đai ốc hoặc thậm chí các nhiệm vụ lắp ráp nhỏ đều có thể được thực hiện trong chu kỳ ép. Theo Peterson Enterprises , sự linh hoạt này thường loại bỏ nhu cầu cho các bước hàn hoặc gia công cơ khí về phía sau, giúp thu gọn diện tích sản xuất và giảm tổng chi phí chi tiết.

Các Bước Quy Trình: Từ Phôi Tới Chi Tiết Ô Tô Hoàn Thiện

Hiểu rõ luồng hoạt động giúp trong việc thiết kế các chi tiết được tối ưu hóa cho phương pháp này. Một dây sản xuất khuôn chuyển tải điển hình tuân theo các bước tuần tự sau:

- Dập phôi: Quy trình bắt đầu với một cuộn kim loại tấm. Một khuôn đột dập cắt ra hình dạng ban đầu, tách hoàn toàn nó khỏi dải nguyên liệu. Đây là điểm khác biệt rõ rệt so với dập liên tục.

- Chuyển tiếp: Các ngón tay cơ học (bộ kẹp) hoặc các đầu hút chân không hạ xuống, nắm lấy phôi và di chuyển ngang sang trạm tạo hình đầu tiên.

- Trạm tạo hình: Bộ phận di chuyển qua một loạt các cối dập. Trạm 1 có thể thực hiện bước dập sơ khai (tạo hình cốc). Trạm 2 có thể tinh chỉnh hình dạng hoặc đục lỗ. Trạm 3 có thể thực hiện vát mép hoặc cắt viền.

- Đầu ra: Bộ phận hoàn chỉnh được đẩy ra băng chuyền hoặc vào thùng chứa, sẵn sàng để kiểm tra hoặc mạ.

Phần mềm mô phỏng đóng vai trò then chốt ở đây. Như đã được nhấn mạnh bởi Keysight , các kỹ sư hiện sử dụng "bản sao kỹ thuật số" để mô phỏng chuyển động truyền và ứng suất tạo hình trước khi cắt bất kỳ tấm thép nào. Việc xác thực ảo này đảm bảo rằng các ngón gắp truyền sẽ không va chạm với cối dập và chi tiết sẽ không bị nứt trong quá trình dập sâu.

Sự phù hợp chiến lược cho chuỗi cung ứng ô tô

Dập khuôn chuyển tiếp đại diện cho giải pháp trung gian tối ưu cho nhiều chương trình sản xuất ô tô. Phương pháp này lấp đầy khoảng trống giữa tốc độ cao của dập liên tục (thường gặp khó khăn với các chi tiết kéo sâu và kích thước lớn) và tốc độ thấp của dây chuyền nối tiếp (nơi các bộ phận được di chuyển thủ công giữa các máy ép riêng biệt). Đối với các thành phần yêu cầu độ cứng cấu trúc, hiệu quả vật liệu và tạo hình phức tạp, đây vẫn là tiêu chuẩn hàng đầu trong gia công kim loại ô tô.

Kết Luận

Việc lựa chọn quy trình dập phù hợp là sự tính toán về hình học, khối lượng và chi phí vật liệu. Đối với dập chuyển tiếp các bộ phận ô tô , giá trị nằm ở tính linh hoạt. Bằng cách tách chi tiết khỏi dải nguyên liệu, các nhà sản xuất có được sự tự do để chế tạo các bộ phận sâu hơn, chắc hơn và phức tạp hơn, đồng thời giảm thiểu phế liệu đắt tiền. Khi thiết kế xe ngày càng hướng đến các vật liệu nhẹ nhưng có độ bền cao, độ chính xác được kiểm soát tốt của hệ thống chuyển tiếp sẽ ngày càng trở nên quan trọng hơn đối với chuỗi cung ứng ô tô.

Các câu hỏi thường gặp

1. Sự khác biệt chính giữa dập khuôn chuyển tiếp và dập khuôn liên tục là gì?

Sự khác biệt chính là cách gắn các bộ phận. Trong dập khuôn liên tục, bộ phận vẫn được gắn với dải kim loại dẫn cho đến trạm cuối cùng. Trong dập chuyển tiếp, phôi được cắt rời khỏi dải trước tiên, sau đó được di chuyển độc lập giữa các trạm. Điều này cho phép khuôn chuyển tiếp xử lý các bộ phận lớn hơn và các chi tiết kéo sâu hơn mà dải dẫn sẽ bị biến dạng.

tại sao dập chuyển tiếp được ưu tiên cho các bộ phận kéo sâu?

Kéo sâu đòi hỏi vật liệu phải chảy vào buồng khuôn. Nếu bộ phận vẫn gắn với dải (như trong dập liên tục), lực căng từ dải sẽ cản trở sự chảy này, thường gây ra hiện tượng rách hoặc mỏng vật liệu. Dập chuyển tiếp để bộ phận tự do, cho phép vật liệu chảy tự nhiên và tạo ra các hình dạng sâu hơn, phức tạp hơn như các thùng dầu và vỏ động cơ.

dập khuôn chuyển tiếp giảm chi phí vật liệu như thế nào?

Dập chuyển tiếp cho phép tối ưu hóa việc sắp xếp các phôi. Vì các phôi được cắt trước, chúng có thể được bố trí lệch hoặc sắp xếp trên cuộn dây theo cách làm giảm thiểu phần kim loại phế liệu còn lại. Trong khi đó, khuôn dập liên tục yêu cầu một dải mang liên tục để vận chuyển các chi tiết, điều này về bản chất sẽ tạo ra nhiều vật liệu phế thải hơn.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —