Dập trên máy ép kiểu nối tiếp (Tandem Press) và máy ép chuyển vị (Transfer Press): Hiệu quả so với tính linh hoạt

TÓM TẮT NHANH

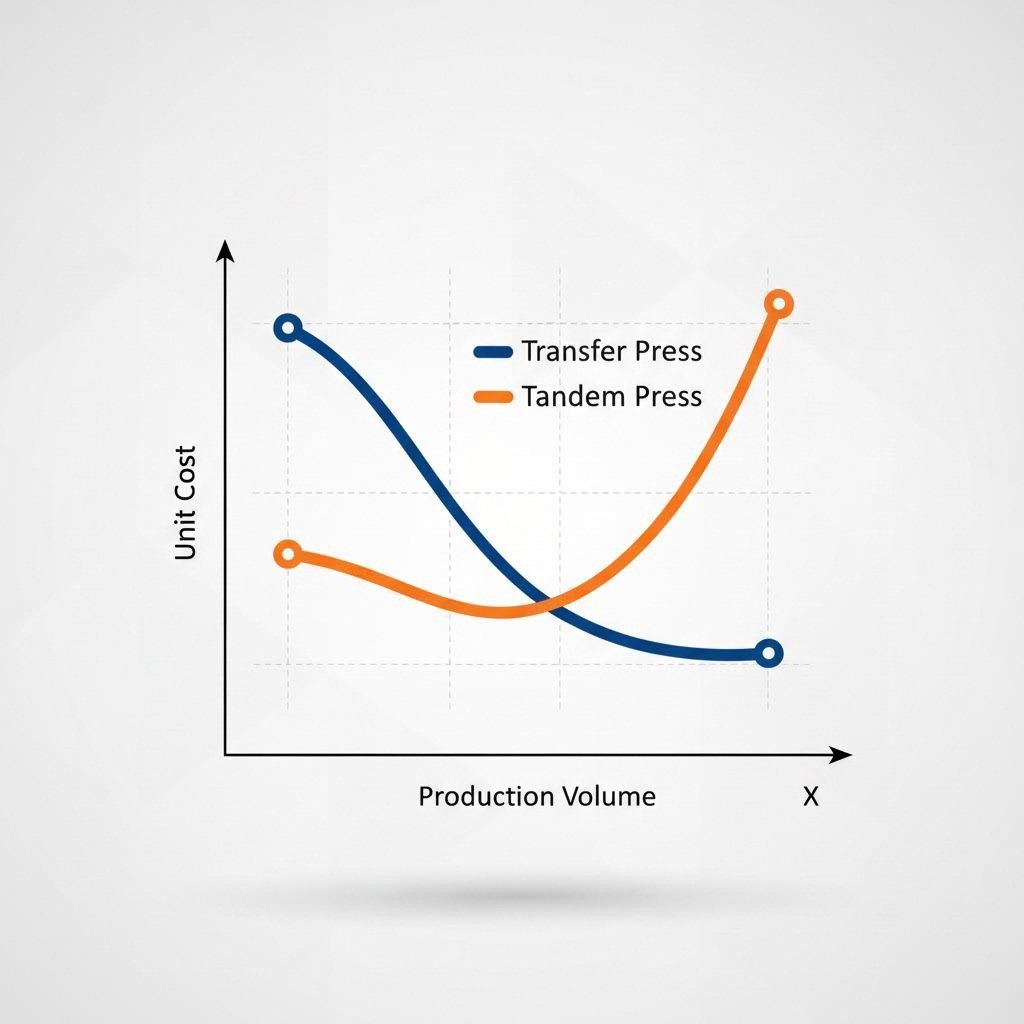

Sự lựa chọn giữa dập bằng máy ép nối tiếp so với dập bằng máy ép chuyển tiếp đại diện cho sự đánh đổi cơ bản trong sản xuất giữa tốc độ và tính linh hoạt. Máy dập chuyển vị là những cỗ máy tốc độ cao nguyên khối, tích hợp nhiều trạm vào một thân máy duy nhất để đạt được hiệu suất vượt trội (15–30+ hành trình mỗi phút) cho các chi tiết sản lượng lớn chuyên dụng. Trong khi đó, dây chuyền máy ép nối tiếp gồm các máy ép riêng lẻ được kết nối bởi hệ thống tự động hóa robot, mang lại tính mô-đun và khả năng thích ứng vượt trội cho sản xuất đa dạng chủng loại, mặc dù về mặt lịch sử có tốc độ thấp hơn (8–15 hành trình mỗi phút). Cuối cùng, hãy chọn máy ép chuyển tiếp để tối đa hóa sản lượng và giảm chi phí trên từng chi tiết; chọn máy ép nối tiếp để có tính linh hoạt vận hành và sản xuất nhiều dòng chi tiết khác nhau.

1. Định nghĩa cốt lõi & Cơ chế vận hành

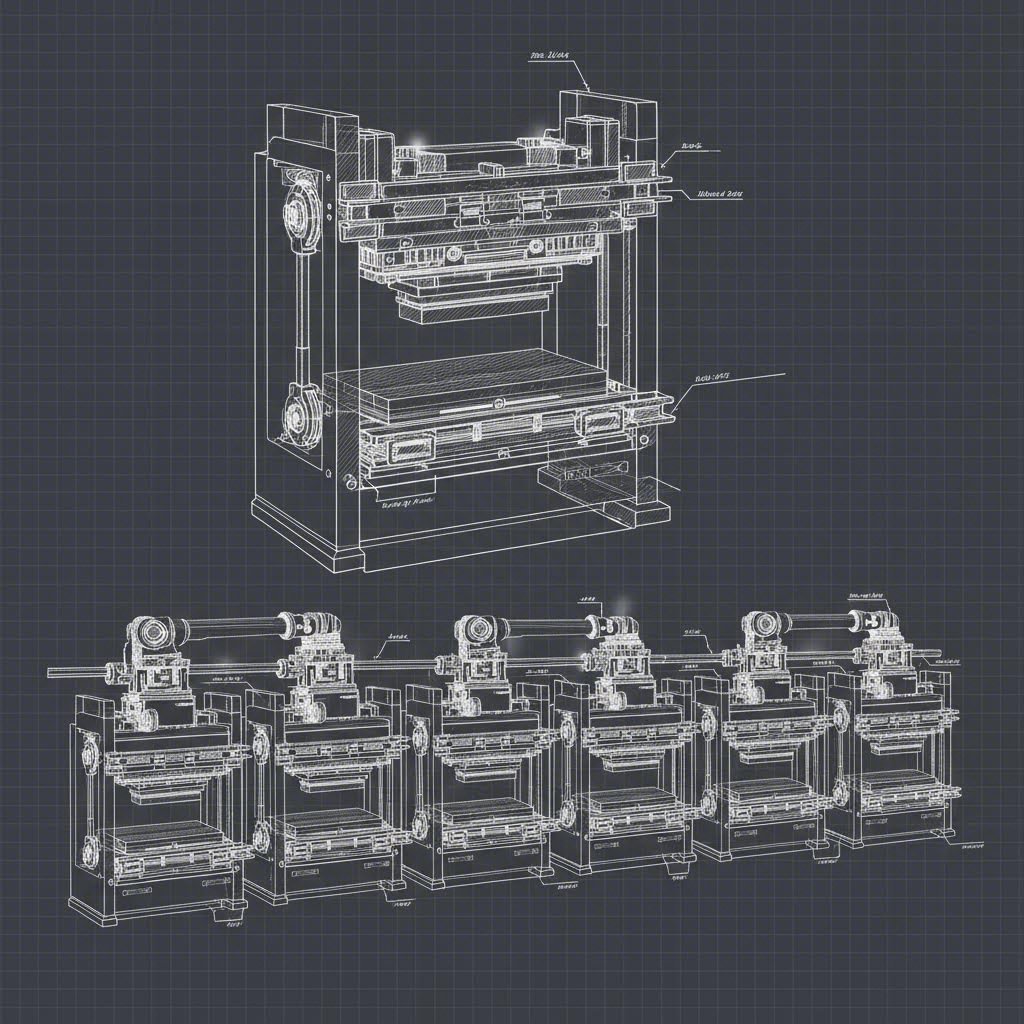

Để hiểu được giá trị chiến lược của các công nghệ này, trước tiên chúng ta cần phân biệt về kiến trúc vật lý của chúng. Một máy dập chuyển về cơ bản là một máy duy nhất, cỡ lớn với một băng dài nơi nhiều trạm die được lắp đặt song song cạnh nhau. Phôi được di chuyển giữa các trạm này bởi một hệ thống truyền tải nội bộ, được đồng bộ hóa cơ học—thường là các thanh ray hoặc bộ kẹp hoạt động hoàn toàn đồng bộ với hành trình của máy ép. Sự tích hợp này tạo ra một hệ thống kín mà trong đó chi tiết luôn được kiểm soát tích cực, cho phép tăng tốc và giảm tốc một cách mạnh mẽ.

Ngược lại, một dây máy ép tandem là một chuỗi các máy ép độc lập (thường gồm 4 đến 6 đơn vị) được bố trí thành hàng. Máy ép đầu tiên, được gọi là máy ép dẫn hoặc máy ép đầu, thường thực hiện thao tác kéo sâu nặng, trong khi các máy ép "theo sau" tiếp theo thực hiện các công đoạn như cắt biên, đục lỗ và uốn mép. Điểm khác biệt then chốt nằm ở phần tự động hóa: các chi tiết được di chuyển giữa các máy ép bởi các cánh tay robot bên ngoài hoặc hệ thống truyền tải dạng thanh ngang. Sự tách biệt này định nghĩa đặc trưng của dây máy tandem—nó là một chuỗi các máy theo mô-đun thay vì một đơn thể duy nhất và liền khối.

Về mặt trực quan, sự khác biệt rất nổi bật. Một máy ép chuyển tiếp có kết cấu nhỏ gọn nhưng đòi hỏi nền móng sâu và nặng để chịu được lực tập trung cao. Trong khi đó, một dây chuyền nối tiếp trải dài trên sàn nhà máy, chiếm nhiều diện tích hơn nhưng lại tạo điều kiện dễ dàng tiếp cận từng trạm riêng lẻ để bảo trì. Trong khi một máy ép chuyển tiếp hoạt động như cơ chế đồng hồ đồng bộ, thì một dây chuyền nối tiếp vận hành như một đội truyền tay – hiệu quả, nhưng phụ thuộc vào việc chuyển giao giữa các thành phần độc lập.

2. Cuộc so tài về Tốc độ & Hiệu suất (Phân tích SPM)

Trong lĩnh vực dập ô tô đầy tính cạnh tranh, số lần hành trình mỗi phút (SPM) chính là yếu tố quyết định lợi nhuận. Trước đây, máy ép chuyển tiếp máy dập chuyển đã là nhà vô địch không thể tranh cãi về tốc độ. Vì cơ chế chuyển động được nối cơ học với bộ truyền động của máy ép, nó di chuyển đồng bộ chính xác với trượt. Điều này cho phép các máy ép chuyển tiếp hoạt động liên tục ở tốc độ 15 đến 30 lần mỗi phút (SPM), với một số hệ thống tốc độ cao dành cho các chi tiết nhỏ hơn vượt quá 60 SPM. Đối với nhà sản xuất tạo ra hàng triệu thanh ngang hoặc tay đòn treo xe giống hệt nhau, tốc độ này là không thể đánh bại.

Các dây chuyền nối tiếp truyền thống đã đi sau, hoạt động trong khoảng 8 đến 15 SPM. Điểm nghẽn nằm ở "giao tiếp" — thời gian cần thiết để robot đi vào máy ép, kẹp chi tiết, rút ra và đặt vào máy ép tiếp theo. Tuy nhiên, khoảng cách đang thu hẹp. Các dây chuyền nối tiếp điều khiển bằng servo hiện đại sử dụng chuyển động trượt có thể lập trình để tối ưu hóa hành trình, cho phép máy ép mở nhanh hơn để phục vụ robot. Khi kết hợp với cơ cấu cấp phôi thanh ngang bằng sợi carbon tốc độ cao, các dây chuyền nối tiếp tiên tiến này hiện có thể đạt 18–21 SPM, thách thức sự thống trị của máy ép chuyển tiếp trong phân khúc sản lượng trung bình đến cao.

| Tính năng | Máy dập chuyển | Dây chuyền Tandem Truyền thống | Dây chuyền Tandem Servo |

|---|---|---|---|

| Tốc độ điển hình | 15–30+ SPM | 8–12 SPM | 15–21 SPM |

| Điều khiển Chi tiết | Liên tục / Cơ khí | Ngắt quãng / Robot | Servo Đồng bộ |

| Tốt nhất cho | Sản xuất Hàng loạt (Theo khối lượng) | Bộ phận nặng / Tốc độ thấp | Đa dạng cao / Tốc độ cao |

3. Tính linh hoạt & Khả năng thích ứng: Bước chuyển chiến lược

Nếu tốc độ là điểm mạnh vượt trội của máy ép chuyển, thì tính linh hoạt chính là điểm mạnh vững chắc của dây chuyền nối tiếp. Máy ép chuyển là một "chuyên gia chuyên biệt." Việc thay đổi sản xuất từ một nhóm chi tiết này sang nhóm khác thường đòi hỏi phải thay thế các thanh dẫn hướng ba trục lớn và hiệu chuẩn lại toàn bộ bước chuyển bên trong—một công việc kỹ thuật phức tạp. Nó phát huy hiệu quả nhờ "Lợi thế kinh tế theo quy mô," khi máy chạy cùng một chi tiết liên tục trong nhiều tuần hoặc nhiều tháng. Nó cứng nhắc, mạnh mẽ và không dung thứ cho sự gián đoạn thường xuyên.

Tuy nhiên, dây chuyền nối tiếp lại mang lại "Lợi ích từ quy mô đa dạng". Vì các máy ép và robot hoạt động độc lập, nên dây chuyền có thể được cấu hình lại một cách linh hoạt vô hạn. Cần bỏ qua một trạm để gia công chi tiết đơn giản hơn? Chỉ cần lập trình lại các robot để bỏ qua Máy ép số 3. Hôm nay xử lý tấm thân xe lớn, ngày mai chuyển sang vòm bánh xe nhỏ hơn? Các robot có thể điều chỉnh đường đi của tay gá kẹp ngay lập tức. Tính năng mô-đun này cho phép các nhà sản xuất chạy nhiều loại sản phẩm khác nhau trên cùng một thiết bị, khiến dây chuyền nối tiếp trở thành lựa chọn ưu tiên của các nhà cung cấp bậc nhất (Tier 1) phải phục vụ nhiều nền tảng OEM khác nhau.

Tính bền vững trong vận hành cũng nghiêng về phương án nối tiếp. Trong máy ép kiểu chuyển tiếp, nếu động cơ chính hoặc thanh truyền bị hỏng thì toàn bộ dây chuyền sẽ dừng hoạt động — "một cái ngừng, tất cả ngừng". Trong dây chuyền nối tiếp, nếu một máy ép đơn lẻ ngừng hoạt động để bảo trì, đôi khi vẫn có thể vận hành quy trình một phần hoặc bỏ qua thiết bị lỗi (tùy theo quy trình khuôn), nhờ đó tạo thêm lớp dự phòng giúp bảo vệ tiến độ giao hàng.

4. Phân tích kinh tế: CAPEX so với TCO

Quyết định tài chính không chỉ đơn thuần liên quan đến giá niêm mác. Một máy ép chuyển tải công suất cao đòi hỏi khoản chi phí vốn đầu tư ban đầu (CAPEX) khổng lồ, không chỉ cho máy mà còn cho nền móng hố sâu lớn và các cần cẩu chuyên dụng có khả năng nâng trọng lượng nặng để lắp đặt. Đây là tài sản kiểu "đánh cược cả công ty", phải vận hành liên tục để khấu trừ chi phí.

Các dây chuyền nối tiếp cung cấp mô hình đầu tư linh hoạt hơn. Một nhà sản xuất có thể bắt đầu với một dây chuyền gồm ba máy ép và thêm máy ép thứ tư hoặc thứ năm sau hai năm khi doanh vụ phát triển. Chiến lược đầu tư "từng giai đoạn" này giúp cải thiện dòng tiền và giảm thiểu rủi ro. Tuy nhiên, Tổng chi phí sở hữu (TCO) kể một câu chuyện tinh tế hơn. Trong khi máy ép chuyển tải có chi phí đầu tư ban đầu cao hơn, hoạt động tập trung của chúng thường dẫn đến mức tiêu thụ năng lượng thấp hơn trên mỗi chi tiết và giảm nhu cầu lao động (một người vận hành so với khả năng cần nhiều người cho một dây chuyền nối tiếp lớn). Ngược lại, các dây chuyền nối tiếp phát sinh chi phí "mềm" cao hơn để bảo trì nhiều hệ thống thủy lực, bộ điều khiển robot và các thiết bị liên kết an toàn.

Đối với các nhà sản xuất mà khoản đầu tư ban đầu cho một dây chuyền chuyển tiếp hoặc dây chuyền liên hoàn đầy đủ là quá lớn, hoặc nơi khối lượng sản xuất dao động bất ngờ, việc hợp tác với một nhà sản xuất theo hợp đồng chuyên biệt trở thành cầu nối chiến lược. Các công ty như Shaoyi Metal Technology tận dụng các máy ép chính xác công suất lớn (lên đến 600 tấn) để cung cấp các bộ phận đạt chứng nhận IATF 16949, mang lại lộ trình linh hoạt từ chế tạo mẫu nhanh đến sản xuất hàng loạt quy mô lớn mà không phải gánh rủi ro về tài sản cố định.

5. Ma trận Quyết định: Cái nào Phù hợp với Bạn?

Việc lựa chọn công nghệ phù hợp đòi hỏi phải so sánh thực tế sản xuất của bạn với những ưu điểm của từng loại máy. Sử dụng ma trận quyết định này để định hướng chiến lược đầu tư của bạn:

-

Chọn Máy Ép Chuyển tiếp Nếu:

- Khối lượng là Yếu tố then chốt: Bạn cần sản xuất hơn 1 triệu chi tiết mỗi năm cho cùng một bộ phận.

- Diện tích bị giới hạn: Bạn cần tối đa hóa sản lượng trên mỗi mét vuông diện tích nhà xưởng.

- Hình dạng chi tiết là nhất quán: Bạn đang sản xuất một gia đình các bộ phận với kích thước tương tự và chuyển động pitches.

- Hiệu Quả Vật Liệu: Bạn cần có khả năng vẽ sâu với sự kiểm soát chính xác để giảm thiểu phế liệu.

-

Chọn một đường song song nếu:

- Mix là cao: Bạn sản xuất một số lô nhỏ các bộ phận khác nhau (ví dụ: cửa, nắp và cột trên cùng một đường).

- Các bộ phận là rất lớn: Kích thước của các thành phần vượt quá kích thước giường của máy ép chuyển đổi tiêu chuẩn (ví dụ: các bên toàn bộ cơ thể).

- Ngân sách được phân cấp: Bạn cần phải phân bố đầu tư vốn trong nhiều năm.

- Khả năng phục hồi là rất quan trọng: Bạn không thể chấp nhận việc dừng toàn bộ dây chuyền do sự cố của một thành phần duy nhất.

Kết Luận

Tranh luận giữa dập bằng máy ép nối tiếp so với dập bằng máy ép chuyển tiếp không phải là về việc công nghệ nào vượt trội hơn, mà là công nghệ nào phù hợp với mô hình kinh doanh của bạn. Máy ép chuyển tiếp vẫn là vua tuyệt đối về hiệu suất cho sản xuất hàng loạt ổn định và quy mô lớn. Dây chuyền nối tiếp, đặc biệt khi tích hợp servo hiện đại, là bậc thầy linh hoạt trong sản xuất đa dạng sản phẩm, sẵn sàng thích ứng với những thay đổi của nhu cầu thị trường. Bằng cách phân tích khối lượng sản xuất, độ phức tạp của chi tiết và nhu cầu linh hoạt dài hạn, bạn có thể triển khai hệ thống biến xưởng ép của mình thành lợi thế cạnh tranh.

Các câu hỏi thường gặp

1. Sự khác biệt chính giữa máy ép nối tiếp và máy ép chuyển tiếp là gì?

Sự khác biệt chính nằm ở cơ chế chuyển tiếp và cấu trúc máy. Máy ép chuyển tiếp là một máy đơn nguyên khối, trong đó các chi tiết di chuyển giữa các trạm thông qua ray nội bộ. Máy ép nối tiếp là một dãy các máy ép riêng lẻ, tách biệt, nơi các chi tiết được di chuyển giữa các máy bằng cánh tay robot hoặc hệ thống tự động thanh ngang.

2. Loại máy ép nào nhanh hơn?

Các máy ép chuyển dời thường nhanh hơn, có khả năng đạt tốc độ từ 15 đến 30+ hành trình mỗi phút (SPM) nhờ cơ chế chuyển dời cơ học đồng bộ. Các dây sản xuất nối tiếp truyền thống hoạt động chậm hơn (8–15 SPM), mặc dù các dây nối tiếp hiện đại sử dụng servo đang thu hẹp khoảng cách này, đạt tốc độ lên đến 21 SPM.

3. Dây sản xuất nối tiếp có thể sản xuất các chi tiết giống như máy ép chuyển dời không?

Có, cả hai hệ thống đều có thể thực hiện các thao tác tương tự như tạo hình, cắt biên và đục lỗ. Tuy nhiên, máy ép chuyển dời bị giới hạn bởi kích thước bàn ép và bước chuyển, khiến dây sản xuất nối tiếp phù hợp hơn cho các chi tiết cực lớn như thân bên ô tô, vốn cần nhiều không gian hơn giữa các trạm.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —