Khuôn dập so với khuôn kéo sâu: Những khác biệt quy trình thiết yếu

TÓM TẮT NHANH

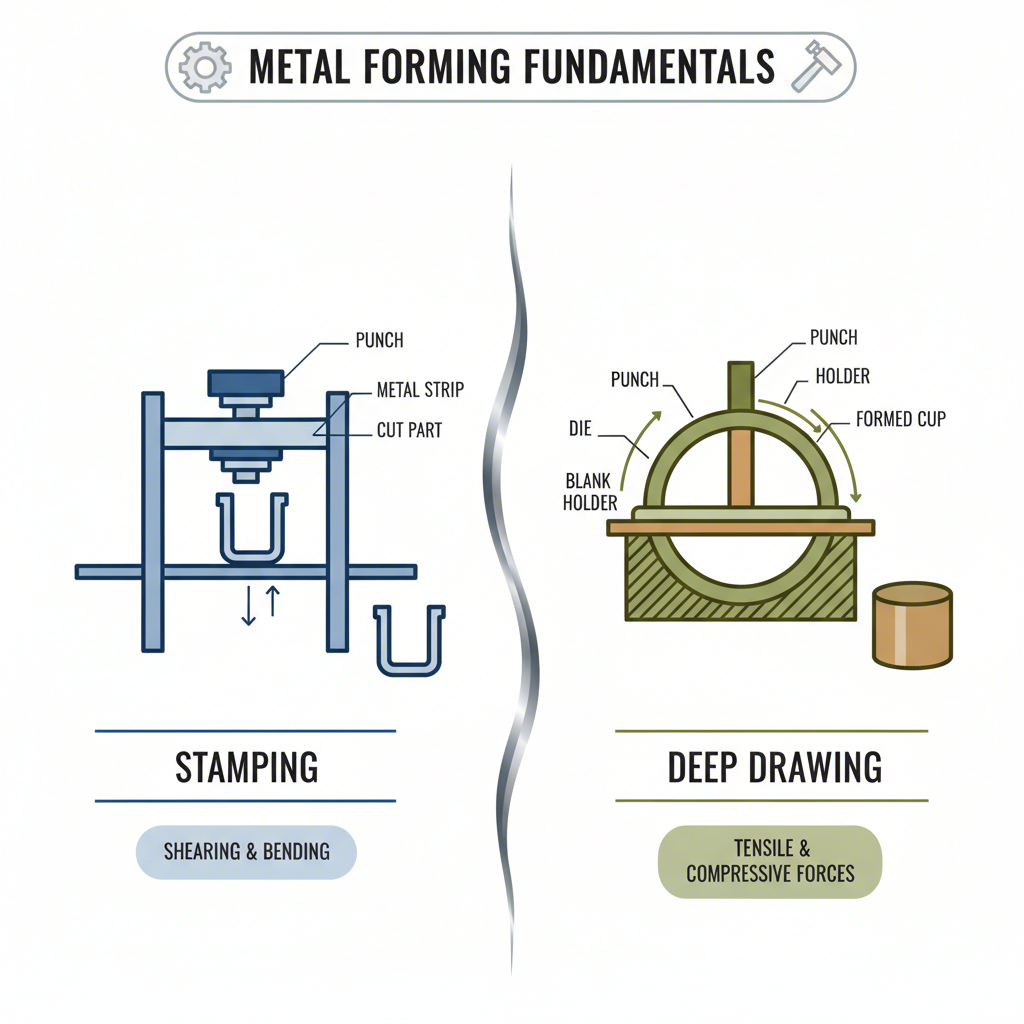

Dập sâu và dập kim loại là các quá trình tạo hình sử dụng khuôn, nhưng chúng phục vụ những mục đích cơ bản khác nhau. Dập kim loại chủ yếu cắt, đục lỗ, uốn và tạo hình các tấm kim loại phẳng thành nhiều dạng hình khác nhau. Trong khi đó, dập sâu là một quy trình chuyên biệt dùng để kéo dài hoặc 'kéo' một phôi kim loại vào buồng khuôn nhằm tạo ra các chi tiết rỗng sâu, liền mạch như hộp đựng hay chậu rửa, đạt được những hình dạng mà phương pháp dập thông thường không thể thực hiện được.

Hiểu rõ các nguyên lý cơ bản: Định nghĩa dập và dập sâu

Trong sản xuất kim loại, các khuôn là công cụ chuyên dụng được dùng để cắt hoặc tạo hình vật liệu bằng máy ép. Mặc dù cả dập và dập sâu đều dựa vào khuôn, nhưng cơ chế tạo hình kim loại của chúng là khác biệt. Việc hiểu rõ các quy trình nền tảng này là rất quan trọng để lựa chọn đúng phương pháp sản xuất cho một chi tiết cụ thể.

Dập kim loại là một danh mục rộng lớn các quá trình tạo hình nguội bao gồm nhiều thao tác khác nhau như đục lỗ, dập nổi, cắt phôi và uốn. Một máy ép dập với khuôn chuyên dụng sẽ đập vào một tấm kim loại phẳng, thường từ cuộn dây, để cắt hoặc định hình nó thành một hình dạng đã xác định trước. Phương pháp này đặc biệt nhanh chóng và hiệu quả trong việc sản xuất số lượng lớn các chi tiết giống hệt nhau, chẳng hạn như các giá đỡ ô tô, tiếp điểm điện và tiền xu. Trọng tâm là thay đổi hình dạng của kim loại theo một mặt phẳng duy nhất hoặc với các đường uốn đơn giản, thay vì tạo ra độ sâu đáng kể.

Dập sâu, mặt khác, là một quá trình phức tạp hơn tập trung vào việc tạo ra độ sâu. Phương pháp này biến một tấm kim loại phẳng thành một vật thể rỗng ba chiều không có mối hàn. Một chày ép đẩy tấm kim loại qua một cối, khiến vật liệu chảy và giãn ra thành hình dạng mới. Để ngăn hiện tượng nhăn và kiểm soát chuyển động của vật liệu, một kẹp phôi sẽ tác dụng lực lên các cạnh của tấm kim loại. Dòng chảy kim loại được kiểm soát này chính là điểm khác biệt then chốt so với dập cắt. Như đã nêu trong một bài viết từ Người chế tạo , dập vuốt liên quan đến chuyển động hướng vào trong của mép phôi, trong khi kéo căng đơn thuần thì không. Kỹ thuật này rất cần thiết để sản xuất các chi tiết như chậu rửa nhà bếp, đồ dùng nấu ăn và các thùng dầu ô tô.

So sánh trực tiếp: Các điểm khác biệt chính giữa dập cắt và dập vuốt

Mặc dù cả hai quá trình đều tạo hình kim loại bằng khuôn, nhưng sự khác biệt giữa chúng về cơ chế, ứng dụng và kết quả là rất lớn. Việc lựa chọn giữa khuôn dập và khuôn kéo sâu trực tiếp ảnh hưởng đến hình học, độ bền và độ chính xác của sản phẩm cuối cùng. Một so sánh trực tiếp làm nổi bật những đặc điểm riêng biệt của từng phương pháp.

Sự khác biệt cơ bản nhất nằm ở cách kim loại bị biến dạng. Dập thường liên quan đến cắt (shearing) hoặc uốn đơn giản, trong đó vật liệu chịu ứng suất cục bộ. Trong khi đó, kéo sâu là một quá trình chịu kéo và nén, nơi vật liệu bị ép chảy và giãn ra để tạo thành hình dạng mới. Sự biến dạng rộng rãi này thường dẫn đến hiện tượng tôi cứng do biến dạng, có thể khiến chi tiết thành phẩm trở nên chắc chắn và bền hơn so với một bộ phận dập thông thường. Độ bền tăng thêm này là một lợi thế quan trọng đối với các chi tiết sẽ chịu lực tác động.

| Nguyên nhân | Bấm kim loại | Dập sâu |

|---|---|---|

| Biến dạng kim loại | Chủ yếu là cắt, uốn và tạo hình trên mặt phẳng. Vật liệu bị cắt hoặc dịch chuyển. | Vật liệu bị kéo căng và chảy vào buồng khuôn dưới tác dụng của lực kéo, tạo ra độ sâu. |

| Hình dạng sản phẩm cuối cùng | Các hình dạng đa dạng, thường phẳng hoặc có các đường uốn đơn giản (ví dụ: giá đỡ, kẹp, tấm panel). | Các chi tiết sâu, liền mạch, rỗng ruột và thường có dạng hình trụ hoặc hình hộp (ví dụ: lon, nồi, chậu). |

| Độ chính xác & bề mặt hoàn thiện | Tạo ra các chi tiết với độ chính xác và sai số cao; bề mặt hoàn thiện có thể khác nhau tùy theo quá trình (ví dụ: cắt, uốn). | Độ chính xác kích thước cao với bề mặt hoàn thiện mịn và đồng đều. |

| Độ bền của chi tiết | Độ bền tiêu chuẩn dựa trên tính chất của vật liệu nền. | Độ bền cao hơn do hiện tượng tôi cứng khi biến dạng xảy ra khi vật liệu bị kéo giãn và chịu ứng suất. |

| Đồ gá và Chi phí | Chi phí đồ gá ban đầu thường thấp hơn, rất hiệu quả về chi phí khi sản xuất số lượng lớn các bộ phận đơn giản. | Chi phí đồ gá và thiết lập cao hơn, do đó phù hợp hơn với các loạt sản xuất số lượng lớn các bộ phận phức tạp. |

Sự khác biệt trong biến dạng vật liệu này cũng ảnh hưởng đến độ chính xác và bề mặt hoàn thiện của chi tiết cuối cùng. Dập sâu thường tạo ra các bộ phận có độ chính xác kích thước cao hơn và bề mặt nhẵn mịn hơn vì vật liệu bị ép sát vào bề mặt khuôn dưới áp lực kiểm soát. Trong khi đó, các bộ phận dập cắt có thể có mép thô hơn do các thao tác cắt và có thể kém chính xác hơn. Hơn nữa, khả năng duy trì độ dày thành tương đối đồng đều của phương pháp dập sâu là một lợi thế đáng kể đối với các ứng dụng yêu cầu độ bền và độ nguyên vẹn nhất quán, như các bình chịu áp lực.

Lựa chọn Quy trình Phù hợp: Ứng dụng và Các yếu tố cần cân nhắc

Việc lựa chọn giữa dập kim loại và kéo sâu hoàn toàn phụ thuộc vào yêu cầu cụ thể của chi tiết, bao gồm hình dạng, vật liệu, khối lượng sản xuất và ngân sách. Mỗi quy trình đều có những ưu điểm riêng biệt phù hợp với các tình huống sản xuất khác nhau.

Khi nào nên chọn dập kim loại

Dập kim loại là lựa chọn lý tưởng cho sản xuất số lượng lớn các chi tiết tương đối đơn giản, phẳng hoặc nông. Ưu điểm chính của phương pháp này là tốc độ và tính hiệu quả về chi phí. Quy trình này được tự động hóa cao và có thể sản xuất hàng nghìn chi tiết mỗi giờ, làm cho nó trở nên hoàn hảo cho các ngành công nghiệp yêu cầu số lượng lớn linh kiện với chi phí thấp trên mỗi đơn vị.

- Ưu điểm: Tốc độ sản xuất cao, chi phí khuôn ban đầu thấp hơn đối với các thiết kế đơn giản, và tính linh hoạt trong nhiều thao tác khác nhau như cắt phôi, uốn và dập nổi.

- Nhược điểm: Khả năng hạn chế trong việc tạo ra các hình dạng sâu hoặc phức tạp, có thể gây lãng phí vật liệu nhiều hơn, và bề mặt hoàn thiện thô hơn so với phương pháp kéo sâu.

- Ứng dụng điển hình: Các giá đỡ và tấm thân ô tô, đầu nối điện tử, vòng đệm và các thiết bị công nghiệp.

Đối với các ngành công nghiệp như sản xuất ô tô, nơi độ chính xác và hiệu quả là yếu tố hàng đầu, thì các nhà cung cấp chuyên biệt là rất cần thiết. Ví dụ, Shaoyi (Ningbo) Metal Technology Co., Ltd. vượt trội trong việc tạo ra các khuôn dập chuyên dụng cho ngành ô tô, cung cấp các giải pháp toàn diện từ chế tạo mẫu đến sản xuất hàng loạt cho các nhà sản xuất thiết bị gốc (OEM) và nhà cung cấp cấp 1 đòi hỏi chất lượng cao và thời gian hoàn thành nhanh chóng.

Khi Nào Nên Chọn Phương Pháp Kéo Sâu

Kéo sâu là phương pháp vượt trội khi thiết kế chi tiết yêu cầu độ sâu đáng kể, cấu tạo liền mạch và độ bền cao. Phương pháp này đặc biệt phù hợp để tạo ra các vật phẩm hình trụ hoặc hình hộp, nơi các mối hàn có thể là điểm hư hỏng hoặc không mong muốn về mặt thẩm mỹ.

- Ưu điểm: Khả năng sản xuất các chi tiết bền, liền khối với hình dạng phức tạp, lý tưởng cho các dạng rỗng, và độ bền tăng cường nhờ hiện tượng biến cứng do gia công.

- Nhược điểm: Chi phí ban đầu cho khuôn và thiết lập cao hơn, thời gian chu kỳ chậm hơn so với dập thông thường, và giới hạn về vật liệu phù hợp (ưu tiên các kim loại dẻo).

- Ứng dụng điển hình: Các dụng cụ nấu ăn (nồi và chảo), bồn rửa, chảo dầu xe hơi, bình dập lửa và hộp xăng.

Phù hợp quy trình với phần

Cuối cùng, quyết định giữa một die dán và một die vẽ là một chức năng của ý định thiết kế của phần cuối cùng. Bấm ấn xuất sắc trong việc sản xuất một loạt các thành phần nhanh chóng và kinh tế bằng cách cắt và tạo thành kim loại phẳng. Sức mạnh của nó nằm ở tốc độ và tính linh hoạt của nó cho các bộ phận không có độ sâu đáng kể. Mặt khác, vẽ sâu là giải pháp chuyên biệt để biến cùng một tấm phẳng thành một vật thể ba chiều sâu, liền mạch thông qua dòng chảy vật liệu được kiểm soát. Mặc dù phức tạp và tốn kém hơn trước, nó đạt được hình học và tính toàn vẹn cấu trúc mà đóng dấu không thể. Sự lựa chọn đúng đắn luôn là sự lựa chọn phù hợp với quy trình sản xuất theo hình dạng, chức năng và hiệu suất cần thiết của bộ phận.

Các câu hỏi thường gặp

1. Sự khác biệt giữa dán dán và đúc dán là gì?

Dập chết và đúc khuôn là hai quy trình sản xuất cơ bản khác nhau. Dập chết là một quá trình gia công nguội sử dụng máy ép và khuôn để tạo hình hoặc cắt tấm kim loại. Ngược lại, đúc khuôn là quá trình mà kim loại nóng chảy (như nhôm hoặc kẽm) được tiêm vào buồng khuôn dưới áp lực cao. Dập làm việc với các tấm kim loại rắn, trong khi đúc khuôn bắt đầu từ kim loại ở trạng thái lỏng.

2. Sự khác biệt giữa cắt khuôn và dập là gì?

Cắt khuôn là một dạng cụ thể của quá trình dập. Trong khi 'dập' là thuật ngữ rộng bao gồm uốn, tạo hình và dập nổi, thì 'cắt khuôn' ám chỉ cụ thể quá trình sử dụng khuôn để cắt hoặc xén vật liệu thành hình dạng nhất định. Về cơ bản, cắt khuôn là thao tác phôi hoặc đục lỗ nằm trong nhóm các quy trình dập kim loại.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —