Công Nghệ Máy Ép Servo Trong Dập Ô Tô: Làm Chủ AHSS

TÓM TẮT NHANH

Công nghệ máy ép servo trong dập ô tô đại diện một bước chuyển cơ bản từ các hệ thống cơ học cố định tốc độ sang các giải pháp tạo hình hoàn toàn có thể lập trình và mô-men xoắn cao. Bằng cách tách tốc độ trượt khỏi tốc độ quay của động cơ, máy ép servo cho phép kỹ sư tối ưu hóa vận tốc tại Điểm chết dưới (BDC) , cho phép tạo hình chính xác các loại thép cường độ cao tiên tiến (AHSS) và nhôm mà không bị nứt. Công nghệ này mang lại năng suất cao hơn 30–50% thông qua các hồ đồ chuyển động con lắc, kéo dài tuổi thọ khuôn bằng cách giảm chấn động đột ngột, và giảm tiêu thụ năng lượng đến 70% so với các hệ thống thủy lực. Đối với các nhà sản xuất ô tô, đây là giải pháp tối ưu để cân bằng giữa yêu cầu làm nhẹ xe và hiệu quả sản xuất hàng loạt.

Lõi kỹ thuật: Cách công nghệ servo định nghĩa lại quá trình dập

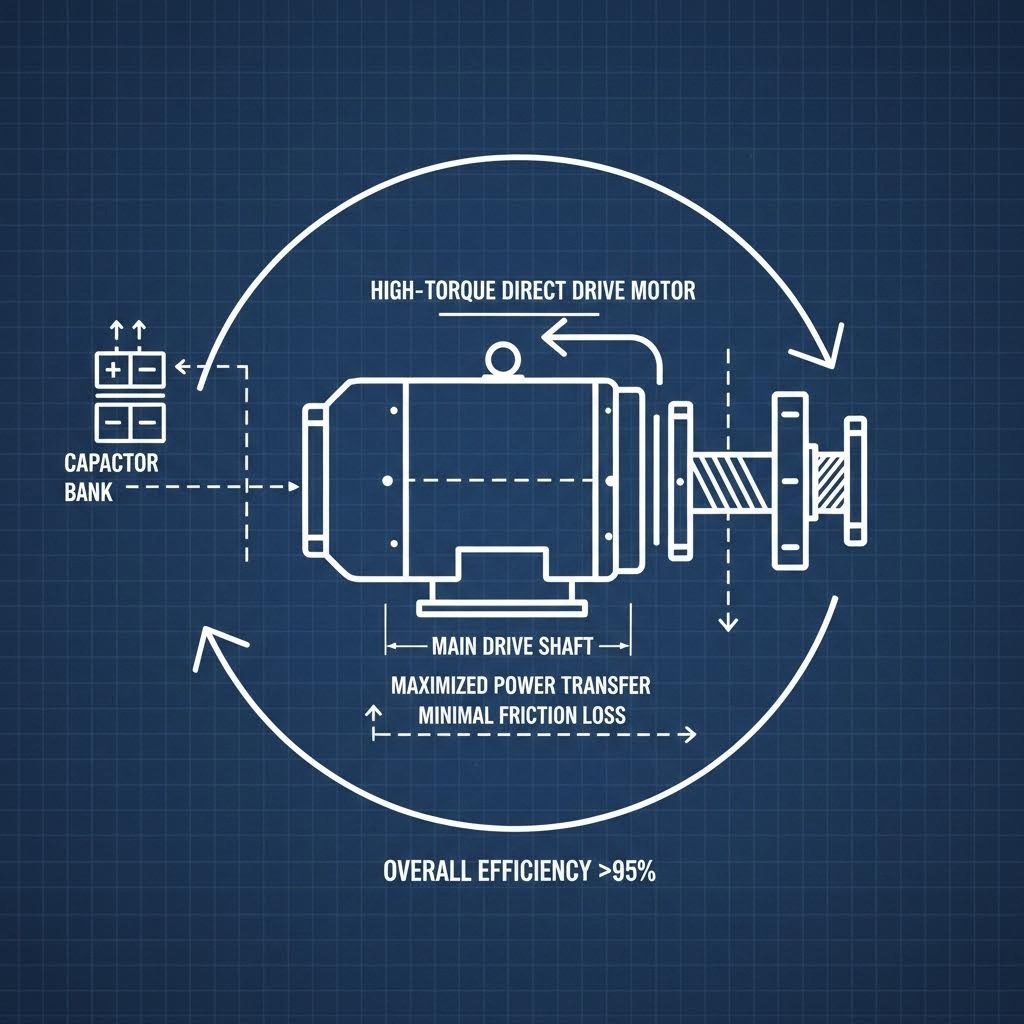

Để hiểu được sự thống trị của máy ép servo trong sản xuất ô tô hiện đại, cần phải phân biệt chúng với các máy ép cơ truyền thống dùng bánh đà và các hệ thống thủy lực dùng năng lượng chất lỏng. Đột phá cốt lõi nằm ở cơ chế Truyền động trực tiếp cơ học. Không giống như các máy ép cơ học tích trữ năng lượng trong một bánh đà quay liên tục và sử dụng bộ ly hợp để truyền lực, máy ép servo sử dụng một động cơ servo công suất cao, tốc độ thấp được nối trực tiếp với trục truyền động (hoặc thông qua một hộp giảm tốc tối giản). Kiến trúc này loại bỏ cụm ly hợp và phanh – trước đây là những bộ phận đòi hỏi bảo trì nhiều nhất trong dây chuyền máy ép – và cung cấp mô-men xoắn đầy đủ tại bất kỳ điểm nào trong hành trình.

Quản lý năng lượng trong các hệ thống này rất tinh vi. Các nhà sản xuất hàng đầu như AIDA và Schuler sử dụng tụ Điện Siêu Cấp (thường được gọi là các hệ thống "Bảo tồn và Tối ưu Năng lượng") để quản lý các đột biến công suất lớn cần thiết trong quá trình tạo hình. Những tụ điện này tích trữ năng lượng trong phần không tạo hình của chu kỳ và giải phóng ngay lập tức trong mỗi lần đóng, làm cân bằng nhu cầu trên lưới điện của cơ sở. Hệ thống phản hồi vòng kín này cho phép độ chính xác ở cấp micrômét, vì vị trí động cơ được theo dõi và điều chỉnh liên tục theo thời gian thực, đảm bảo chiều cao đóng kín nhất quán bất kể sự giãn nở nhiệt hay sự thay đổi tải.

Đối với các cơ sở chưa sẵn sàng đầu tư vào các dây sản xuất hoàn toàn mới, bộ truyền động servo tuyến tính cung cấp lộ trình cải tiến. Như đã nêu trong các phân tích ngành công nghiệp gần đây, việc thay thế xi-lanh thủy lực bằng bộ truyền động servo tuyến tính có thể giảm số lượng thành phần tới 80%, loại bỏ các đơn vị nguồn thủy lực (HPUs) và các rủi ro liên quan đến rò rỉ dầu và quá nhiệt. Cách tiếp cận mô-đun này cho phép các nhà dập đạt được độ chính xác và độ sạch ở mức servo—điều kiện thiết yếu khi tạo hình các linh kiện điện tử ô tô hoặc nội thất nhạy cảm—mà không cần phải đầu tư lớn để lắp đặt mới hoàn toàn.

Giải quyết thách thức nhẹ hóa: Ứng dụng thép cường độ cao tiên tiến (AHSS) và nhôm

Việc chuyển đổi sang Xe điện (EV) đã làm tăng mạnh nhu cầu nhẹ hóa phương tiện, buộc các nhà dập phải làm việc với những vật liệu vốn rất khó tạo hình: Thép cường độ cao tiên tiến (AHSS) và hợp kim nhôm. Các máy ép cơ học truyền thống, vốn đập vào vật liệu ở tốc độ tối đa gần điểm chết dưới (BDC), thường gây ra hiện tượng nứt hoặc độ đàn hồi quá mức ở những vật liệu này. Công nghệ máy ép servo giải quyết vấn đề vật lý này bằng cách cho phép trượt giảm tốc ngay trước khi tiếp xúc.

Bằng cách làm chậm tốc độ trượt đến mức rất thấp tại điểm chết dưới (BDC), vật liệu được cho phép chảy dẻo thay vì bị gãy do va đập. Khả năng "giữ tải" này làm giảm đáng kể hiệu ứng hồi phục —xu hướng của kim loại quay trở lại hình dạng ban đầu—đảm bảo độ dung sai kích thước chặt chật hơn. Hơn nữa, khả năng kiểm soát việc giải phóng lực tấn giúp giảm thiểu snap-through (lực ngược), hiện tượng sốc dữ dội xảy ra khi vật liệu bị gãy. Giảm hiện tượng snap-through bảo vệ khung máy ép và kéo dài đáng kể tuổi thọ của các khuôn tiến tiến đắt tiền.

Sản xuất những hình học phức tạp, nhẹ này đòi hỏi không chỉ máy móc tiên tiến mà còn cần các đối tác sản xuất có năng lực cao. Đối với các doanh nghiệp ô tô tìm cách thu hẹp khoảng cách từ tạo mẫu nhanh đến sản xuất số lượng lớn, Shaoyi Metal Technology cung cấp các giải pháp dập toàn diện. Tận dụng độ chính xác được chứng nhận theo tiêu chuẩn IATF 16949 và khả năng ép lên đến 600 tấn, họ cung cấp các bộ phận then chốt như tay điều khiển và khung phụ, đáp ứng các tiêu chuẩn toàn cầu của OEM, đảm bảo rằng những lợi ích lý thuyết của công nghệ servo được hiện thực hóa trong các bộ phận sản xuất thực tế.

Làm Chủ Hồ đồ Chuyển Động: 'Bí Quyết' Của Servo

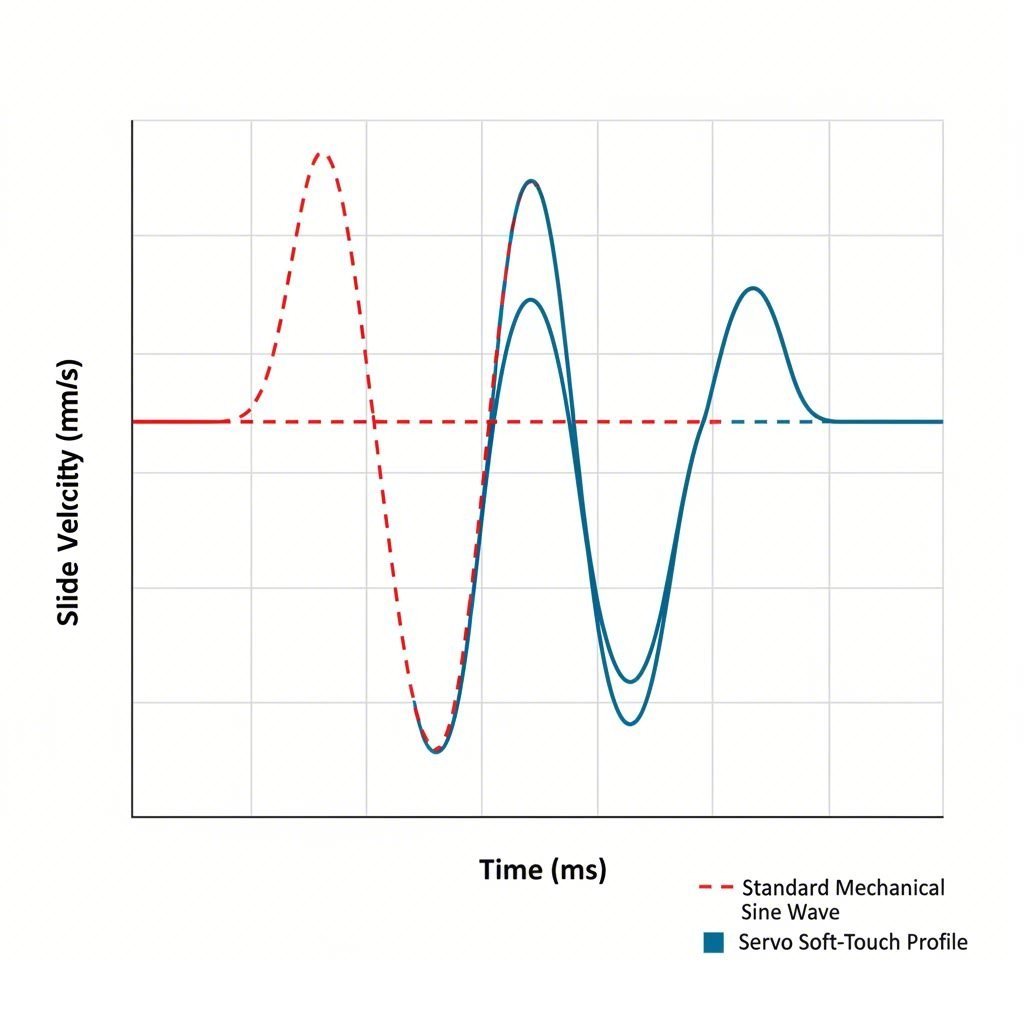

Đặc điểm nổi bật của công nghệ máy ép servo là khả năng thực hiện hồ đồ chuyển động có thể lập trình khác với chuyển động sóng hình sin cố định của máy ép kiểu tay biên, máy ép servo có thể điều chỉnh vận tốc và vị trí hàng trăm lần trong một hành trình duy nhất. Các kỹ sư sử dụng những hồ đồ này để nhắm mục tiêu vào các khuyết tật tạo hình cụ thể và tối ưu hóa thời gian chu kỳ.

- Chuyển động con lắc: Được sử dụng chủ yếu để tăng số lần hành trình mỗi phút (SPM). Pittông dao động qua lại trong một khoảng cách ngắn mà không thực hiện vòng quay đầy đủ 360 độ, từ đó loại bỏ các chuyển động lãng phí. Điều này có thể làm tăng sản lượng lên 50% hoặc hơn đối với các chi tiết nông.

- Chuyển động Liên kết (Soft Touch): Mô phỏng động học của cơ cấu truyền động cơ khí nhưng với khả năng điều chỉnh tốt hơn. Trụ trượt chậm lại khi tiếp cận vật liệu, duy trì tốc độ tạo hình chậm, sau đó rút lui nhanh chóng. Đây là lựa chọn lý tưởng cho các ứng dụng kéo sâu, nơi việc duy trì dòng chảy vật liệu là yếu tố then chốt.

- Hồ đồ/Hồ hình Dwell: Trụ trượt dừng hoàn toàn tại điểm chết dưới (BDC) trong khi vẫn duy trì lực tấn toàn bộ. Điều này rất cần thiết cho bấm nóng (cho phép chi tiết được làm nguội trong khuôn) hoặc các quá trình trong khuôn như tarô ren hoặc lắp linh kiện.

- Hồ hình Restrike/Dập biên: Pittông thực hiện nhiều lần đập tại điểm chết dưới (BDC) trong một chu kỳ duy nhất nhằm thiết lập kích thước cuối cùng và loại bỏ hiện tượng đàn hồi ngược, hiệu quả thay thế các công đoạn thứ cấp.

Tối ưu hóa các đường cong này đòi hỏi một sự thay đổi trong tư duy. Thay vì hỏi 'Chúng ta có thể chạy nhanh đến mức nào?', các kỹ sư cần phải hỏi 'Tốc độ tối ưu cho cấp vật liệu cụ thể này là bao nhiêu?'. Bằng cách điều chỉnh đường cong hành trình theo đặc tính chảy của vật liệu, các nhà dập có thể loại bỏ các bước ủ phụ hoặc hiệu chuẩn, từ đó đơn giản hóa toàn bộ dòng giá trị sản xuất.

Phân tích kinh tế: Năng lượng, tuổi thọ khuôn và ROI

Mặc dù đầu tư ban đầu cho một máy dập servo cao hơn so với loại cơ khí tương ứng, nhưng lợi nhuận đầu tư (ROI) được thúc đẩy bởi ba yếu tố: hiệu quả năng lượng, bảo trì khuôn và năng suất. Năng lượng theo yêu cầu là điểm khác biệt then chốt; khác với bơm thủy lực luôn chạy không tải hoặc bánh đà cơ khí cần năng lượng liên tục để duy trì động lượng, động cơ servo chỉ tiêu thụ điện đáng kể khi đang chuyển động. Dữ liệu ngành cho thấy mức tiêu thụ năng lượng có thể giảm từ 30% đến 70%, một yếu tố then chốt khi chi phí năng lượng ngày càng tăng.

| Đường mét | Máy ép cơ khí | Máy ép thủy lực | Máy ép servo |

|---|---|---|---|

| Sử dụng Năng lượng | Cao (động lượng bánh đà) | Cao (bơm chạy không tải) | Thấp (Theo yêu cầu) |

| Vận tốc trượt | Cố định (Sóng hình sine) | Liên tục | Lập trình hoàn toàn |

| Bảo trì | Cao (Ly hợp/Phanh) | Cao (Con dấu/Dầu) | Thấp (Ít bộ phận chuyển động) |

| Độ chính xác tạo hình | Trung bình | Cao | Siêu cao (Cấp micron) |

Ngoài năng lượng, tác động lên tuổi thọ khuôn rất sâu rộng. Việc giảm sốc va đập và rung động có nghĩa các cạnh cắt duy trì độ sắc lâu hơn, và các thành phần khuôn bị mệt mỏi ít hơn. Các lời chứng thực từ những nhà dập như Small Parts Inc. cho thấy việc bảo trì khuôn giảm tới 50% sau khi chuyển sang sử dụng servo. Khi kết hợp với lợi ích tăng năng suất từ chế độ chuyển động con lắc, chi phí tổng cộng trên mỗi bộ phận (CPP) thường giảm xuống dưới mức của phương pháp dập truyền thống trong vòng 18–24 tháng đầu tiên hoạt động.

Đảm Bảo Tương Lai: Công Nghiệp 4.0 và Dập Thông Minh

Các máy ép servo về bản chất là những máy "thông minh", đóng vai trò then cốt cho Ngành công nghiệp 4.0 các sáng kiến trong xưởng ép. Vì hệ thống truyền động hoàn toàn kỹ thuật số, nó tạo ra một lượng lớn dữ liệu—mô-men xoắn, vị trí, nhiệt độ và độ rung—có thể được phân tích để bảo trì dự đoán. Phân Tích Chữ Ký Tải cho phép máy ép phát hiện những biến đổi tinh vi trong độ cứng vật liệu hoặc bôi trơn trước khi một chi tiết lỗi được tạo ra, tự động điều chỉnh vị trí trượt để bù đắp.

Khả năng kết nối này cho phép tạo ra Song sinh số , nơi mô phỏng toàn bộ dây sản xuất được chạy ảo trước khi bất kỳ khuôn thực tế nào được gia công. Các kỹ sư có thể xác thực hồ đồ chuyển động và các đường cong cản trong phần mềm, giảm đáng kể thời gian thiết lập. Khi ngành công nghiệp ô tô chuyển sang sản xuất tự động, khả năng tự hiệu chỉnh và tích hợp với hệ thống ERP toàn nhà máy của máy ép servo khiến nó trở thành một khoản đầu tư đảm bảo tương lai cho thế hệ sản xuất xe tiếp theo.

Các câu hỏi thường gặp

1. Sự khác biệt giữa máy ép cơ khí và máy ép servo là gì?

Sự khác biệt chính nằm ở cơ chế truyền động và điều khiển. Một máy ép cơ khí sử dụng bánh đà, động cơ và hệ thống ly hợp-phanh để tích trữ và giải phóng năng lượng, dẫn đến tốc độ trượt cố định và chiều dài hành trình cố định. Trong khi đó, máy ép servo sử dụng động cơ servo mô-men xoắn cao để điều khiển trực tiếp phần trượt, cho phép lập trình hoàn toàn chiều dài hành trình, vận tốc trượt thay đổi, cũng như khả năng dừng hoặc đảo chiều tại bất kỳ điểm nào trong chu kỳ.

2. Công nghệ máy ép servo cải thiện việc dập thép cường độ cao tiên tiến (AHSS) như thế nào?

Máy ép servo cải thiện quá trình dập Thép Cường độ Cao Tiên tiến (AHSS) bằng cách cho phép phần trượt giảm tốc đáng kể ngay trước va chạm và trong suốt phần tạo hình của hành trình. Điều này làm giảm lực sốc tác động lên vật liệu và tạo thêm thời gian cho biến dạng dẻo, từ đó giảm thiểu các khuyết tật phổ biến như nứt và hiện tượng bật ngược xảy ra khi dập AHSS với tốc độ cao trên các máy ép truyền thống.

3. Máy ép servo có thể thay thế máy ép thủy lực không?

Có, trong nhiều ứng dụng. Máy ép servo cung cấp khả năng điều chỉnh tốc độ và duy trì lực toàn hành trình như máy ép thủy lực, nhưng với tốc độ cao hơn đáng kể, hiệu suất năng lượng tốt hơn và độ chính xác lớn hơn. Trong khi máy ép thủy lực vẫn được sử dụng cho các ứng dụng kéo sâu yêu cầu hành trình cực dài, máy ép servo ngày càng thay thế chúng trong sản xuất các thành phần cấu trúc ô tô nhờ thời gian chu kỳ vượt trội và độ sạch cao hơn.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —