Chọn Dầu Mỡ cho Dập Tôn Ô Tô: Hướng Dẫn Kỹ Thuật

TÓM TẮT NHANH

Việc lựa chọn chất bôi trơn tối ưu cho quá trình dập ô tô là một quyết định kỹ thuật quan trọng, dựa trên ba yếu tố chính: vật liệu gia công (cụ thể là khung xe bằng nhôm BIW so với Thép cường độ cao), phương pháp áp dụng (con lăn tiếp xúc so với phun không tiếp xúc), và khả năng tương thích sau quá trình. Sản xuất ô tô hiện đại ngày càng ưu tiên các loại dầu hòa tan không chứa clo hoặc công nghệ nóng chảy để đáp ứng các yêu cầu tribological của hợp kim nhôm, đồng thời đảm bảo khả năng hàn nối về sau và tuân thủ quy định môi trường. Để ngăn ngừa các sự cố như dính mài (galling) hay kẹt thủy lực, kỹ sư phải lựa chọn độ nhớt chất lỏng phù hợp (<20 cSt cho tạo hình nhẹ) với tốc độ máy dập và cấu trúc bề mặt vật liệu. Cuối cùng, lựa chọn đúng sẽ cân bằng giữa giảm ma sát và dễ dàng làm sạch, xử lý.

Các Yếu Tố Lựa Chọn Quan Trọng: Biến Số Vật Liệu & Quy Trình

Nền tảng của việc lựa chọn chất bôi trơn nằm ở sự tương tác giữa vật liệu phôi và máy dập. Các kim loại khác nhau phản ứng rất khác nhau với ma sát và nhiệt, do đó cần các công thức hóa học riêng biệt. Trong các ứng dụng ô tô, sự phân chia rõ rệt nhất tồn tại giữa hợp kim nhôm và thép cường độ cao.

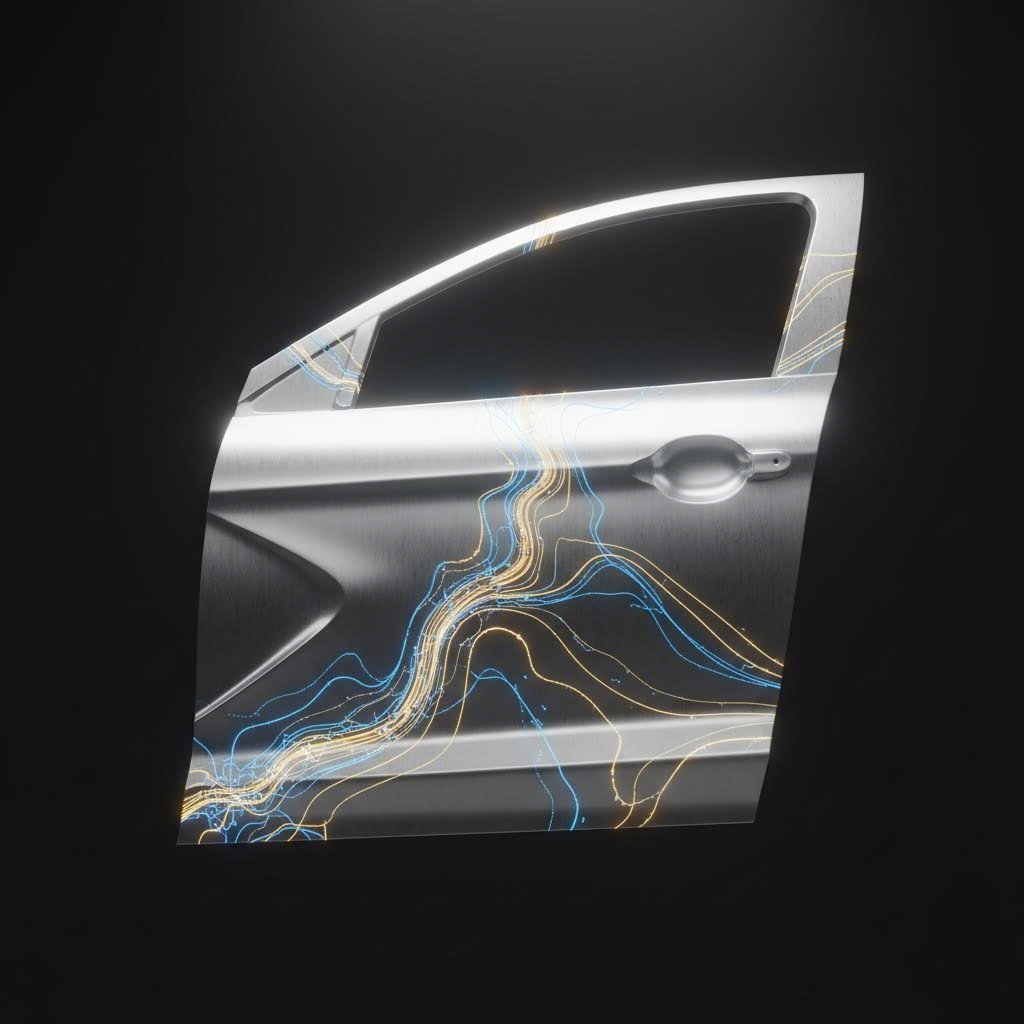

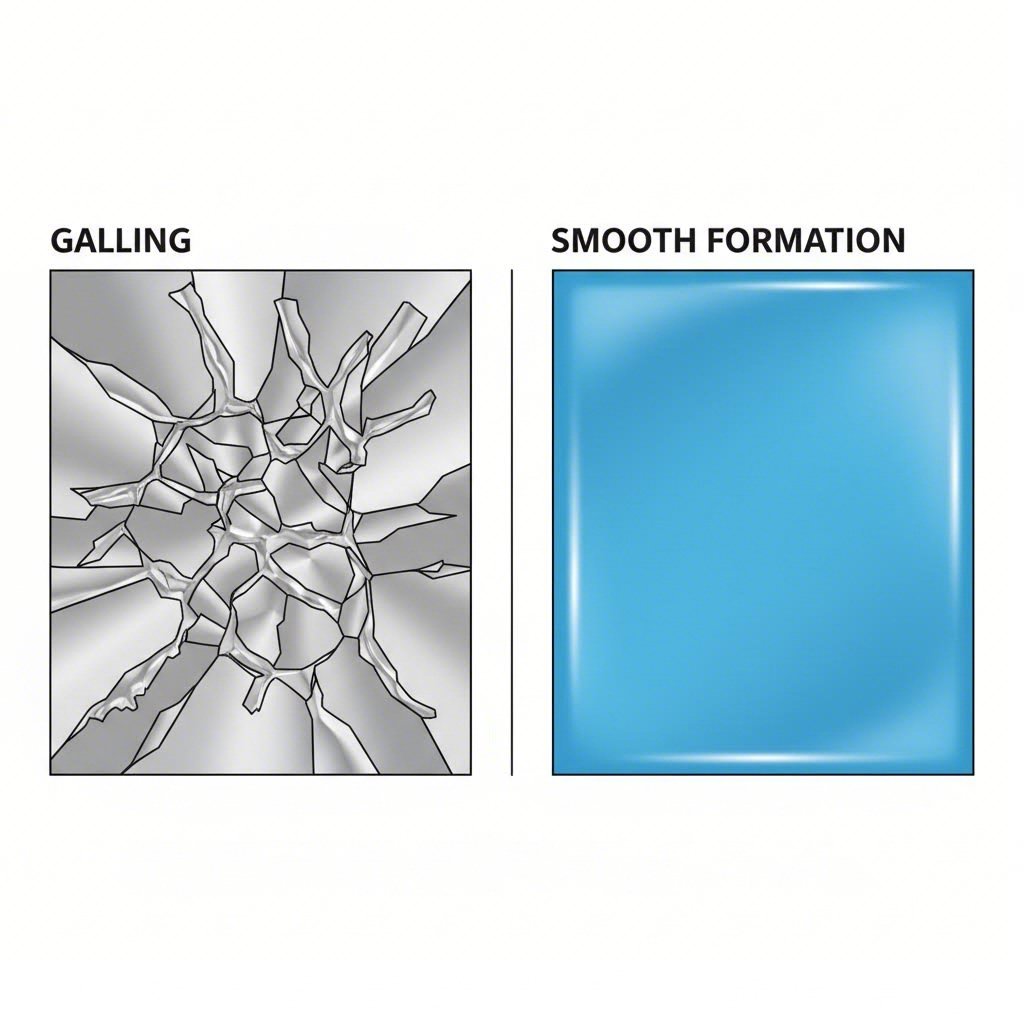

Các bộ phận thân xe bằng nhôm (BIW) thường sử dụng các hợp kim series 5xxx và 6xxx, vốn dễ bị xước dính – một khuyết tật mà nhôm bám vào bề mặt khuôn. Để khắc phục điều này, chất bôi trơn cần có tính năng bôi trơn biên giới mạnh. Mặc dù trước đây dầu gốc khoáng nguyên chất là tiêu chuẩn, ngành công nghiệp đã chuyển sang dầu hòa tan không chứa clo và các dạng nhũ tương. Các dung dịch này cung cấp lớp bảo vệ ngăn cách cần thiết mà không để lại cặn nặng gây khó khăn cho quá trình hàn sau đó. Ngược lại, Thép Cường độ Cao (AHSS) tạo ra nhiệt lượng và áp lực cực lớn, thường yêu cầu các phụ gia Áp suất Cực cao (EP) (như lưu huỳnh hoặc phốt pho) để ngăn ngừa hư hỏng dụng cụ.

Độ nhớt là một thông số kỹ thuật khác không thể bỏ qua. Một lỗi phổ biến trong dập tốc độ cao là chọn chất bôi trơn quá đặc. Ví dụ, dầu cán tiêu chuẩn thường có độ nhớt khoảng 40 cSt tại 40°C . Mặc dù hiệu quả trong việc bảo vệ chống ăn mòn khi lưu trữ, nhưng độ đặc này có thể gây ra hiện tượng "hiệu ứng thủy lực" trong quá trình dập, khi chất lỏng không thể thoát khỏi buồng khuôn nhanh enough, làm cho phôi không thể bám sát hình dạng công cụ. Đối với tạo hình chính xác, các chất lỏng có độ nhớt nhẹ hơn (thường là <20 cSt ) được ưu tiên để đảm bảo dòng chảy kim loại phù hợp và ngăn ngừa hiện tượng phôi dính vào nhau do sức căng bề mặt.

Tốc độ và khối lượng sản xuất cũng chi phối hiệu suất của chất bôi trơn. Các máy ép tốc độ cao tạo ra nhiệt ma sát đáng kể, do đó cần một loại dung dịch có tính năng làm mát tốt — thường là các chất làm mát hòa tan trong nước. Đối với các nhà sản xuất quản lý chuỗi cung ứng phức tạp, việc hợp tác với các chuyên gia gia công có năng lực thường quan trọng không kém gì bản thân thành phần hóa học. Các công ty như Shaoyi Metal Technology tận dụng các quy trình chính xác được chứng nhận IATF 16949 để xử lý các biến số này, đảm bảo rằng dù lô sản xuất dành cho mẫu thử nhanh hay hàng triệu linh kiện OEM, thông số chất bôi trơn và quy trình đều được duy trì ổn định.

Các Loại Chất Bôi Trơn: So Sánh Thành Phần Hóa Học & Hiệu Suất

Việc hiểu rõ các nhóm hóa chất có sẵn là yếu tố thiết yếu để đưa ra lựa chọn phù hợp. Các nhà dập khuôn ô tô thường lựa chọn giữa bốn nhóm chính, mỗi nhóm có những điểm mạnh yếu riêng biệt về khả năng bôi trơn, làm mát và khả năng tẩy rửa.

- Dầu Nguyên Chất: Đây là những loại dầu tinh khiết, không chứa nước. Chúng cung cấp độ bôi trơn và bảo vệ chống ăn mòn vượt trội, làm cho chúng lý tưởng cho việc dập khuôn chịu tải nặng của các chi tiết thép khó gia công. Tuy nhiên, chúng có đặc tính làm mát kém và để lại cặn dầu nặng, khó làm sạch, thường đòi hỏi quá trình tẩy nhờn bằng dung môi.

- Dầu Dung trong Nước (Nhũ tương): Đây là những sản phẩm chủ lực trong phòng ép hiện đại. Được cấu thành từ dầu phân tán trong nước, chúng cung cấp sự cân bằng giữa độ bôi trơn (từ dầu) và khả năng làm mát (từ nước). Chúng dễ làm sạch hơn các loại dầu đặc và tương thích với hầu hết các quá trình hàn. Các công thức mới không chứa clo ngày càng phổ biến nhằm đáp ứng các quy định về môi trường.

- Tổng hợp: Các chất lỏng này không chứa dầu khoáng và dựa vào các polymer hóa học để tạo độ bôi trơn. Chúng hoạt động rất sạch, mang lại khả năng làm mát tuyệt vời và trong suốt, cho phép người vận hành quan sát chi tiết trong quá trình gia công. Tuy nhiên, chúng có thể đắt hơn và có thể để lại cặn cứng, giống như lớp vecni nếu không được bảo dưỡng đúng cách.

- Chất bôi trơn dạng màng khô & dạng nóng chảy Rất cần thiết cho việc tạo hình nhôm phức tạp, đặc biệt là các chi tiết dập sâu. Chất bôi trơn dạng nóng chảy được phủ tại nhà máy và ở trạng thái khô ở nhiệt độ phòng (tương tự sáp), chỉ hoạt động khi nhiệt ma sát từ máy ép làm mềm chúng. Điều này cung cấp khả năng bôi trơn ranh giới vượt trội mà không gây bẩn như dầu lỏng, mặc dù yêu cầu hệ thống làm sạch trước chuyên biệt (thường ở nhiệt độ cao) để loại bỏ hoàn toàn.

| Loại Chất Bôi Trơn | Ứng dụng tốt nhất | Lợi thế chính | Nhược điểm chính |

|---|---|---|---|

| Dầu nguyên chất | Thép dày, dập sâu | Độ bôi trơn tối đa & tuổi thọ dụng cụ cao nhất | Khó làm sạch; khả năng làm mát kém |

| Dầu hòa tan | Ô tô nói chung, thân xe nhôm (BIW) | Cân bằng giữa làm mát và bôi trơn | Yêu cầu bảo trì sinh học |

| Hợp chất | Kim loại mạ, độ dày nhẹ | Chạy sạch; làm mát tuyệt vời | Chi phí cao hơn; để lại cặn dính |

| Dán nóng/Khô | Nắp nhôm phức tạp | Khả năng tạo hình vượt trội; không gây b mess | Khó tháo bỏ; yêu cầu nhiệt |

Chiến lược ứng dụng: Hệ thống tiếp xúc và không tiếp xúc

Ngay cả công thức hóa học hoàn hảo cũng sẽ thất bại nếu được áp dụng sai cách. Phương châm trong ứng dụng là "lượng đúng, vị trí đúng, thời điểm đúng". Việc phủ không đồng đều dẫn đến mài mòn khuôn cục bộ và nứt sản phẩm, trong khi sử dụng quá mức sẽ tạo ra nguy cơ an toàn và lãng phí.

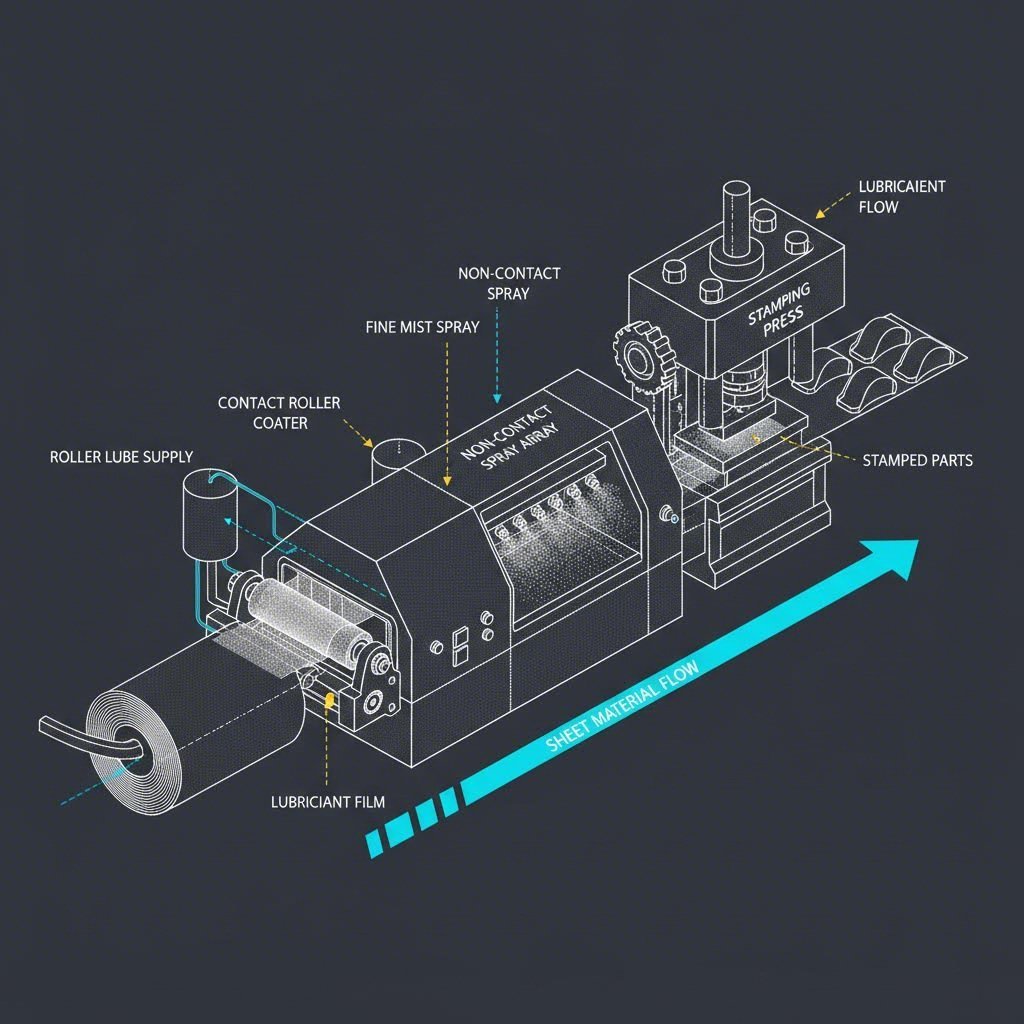

Hệ Thống Tráng Lăn (Tiếp Xúc): Lý tưởng cho các phôi dẹt và cuộn nguyên liệu, hệ thống lăn tiếp xúc trực tiếp với kim loại để tạo ra lớp phủ đồng đều và nhất quán. Chúng có hiệu suất cao và giảm thiểu hiện tượng phát tán sương, giúp bề mặt nhà xưởng sạch sẽ hơn. Hệ thống tráng lăn thường yêu cầu không gian lắp đặt từ 12 đến 15 inch và rất hiệu quả trong việc đảm bảo phủ toàn bộ bề mặt. Tuy nhiên, chúng có thể bị hạn chế khi cố gắng bôi trơn các điểm khó tiếp cận trên chi tiết có hình dạng phức tạp.

Hệ Thống Phun (Không Tiếp Xúc): Đối với các hình dạng phức tạp hoặc khi một số khu vực khuôn cần được bôi trơn thêm, hệ thống phun vượt trội hơn. Các hệ thống phun hiện đại không dùng khí nén hoặc phun tĩnh điện có thể nhắm mục tiêu chính xác vào từng vùng mà không chạm vào bề mặt kim loại, giảm nguy cơ làm trầy xước bề mặt. Điều này đặc biệt quan trọng đối với các bề mặt ô tô loại A nơi yêu cầu độ hoàn thiện hình thức tuyệt đối. Thách thức khi sử dụng hệ thống phun là kiểm soát lượng dung dịch phun quá mức; nếu không có buồng kín và hệ thống thu hồi sương phù hợp, chúng có thể làm suy giảm nghiêm trọng chất lượng không khí và gây lãng phí dung dịch đắt tiền.

Khả năng tương thích sau gia công: Làm sạch và Ghép nối

Nhiệm vụ của chất bôi trơn trong dập không kết thúc khi chi tiết rời khỏi máy ép. Nó phải duy trì khả năng tương thích với các công đoạn tiếp theo như hàn, dán cấu trúc và sơn. Trong ngành ô tô, đây thường là yếu tố quyết định.

Khả năng hàn và dán nối: Các keo dán cấu trúc ngày càng được sử dụng để ghép các bộ phận nhôm. Các dư lượng chất bôi trơn phải tương thích với những loại keo này, hoặc phải dễ dàng được rửa trôi. Những thay đổi gần đây trong ngành đã chứng kiến sự phát triển của các loại dầu tẩy phôi được thiết kế đặc biệt nhằm tăng cường khả năng dán keo cho nhôm, thay thế các loại dầu cũ tập trung vào thép vốn gây ảnh hưởng đến độ bền liên kết.

Làm sạch và EHS: Khả năng rửa sạch của một chất bôi trơn được đánh giá bằng mức độ dễ dàng loại bỏ nó trong dung dịch kiềm tiêu chuẩn. Các loại dầu khoáng chứa parafin clo hóa nặng rất khó làm sạch và gây khó khăn trong xử lý môi trường. Do đó, nhiều nhà sản xuất thiết bị gốc (OEM) đang yêu cầu bắt buộc không chứa clo chất lỏng để tránh chi phí cao liên quan đến việc xử lý chất thải nguy hại. Để xác nhận tính tương thích, các nhà dập nên thực hiện một "thử nghiệm vết bẩn": ngâm một mẫu coupon trong chất bôi trơn trong 24 giờ để kiểm tra sự đổi màu hoặc ăn mòn, điều này có thể báo hiệu nguy cơ thất bại về độ bám dính sơn về sau.

Kiểm tra và Xác thực: Đảm bảo Hiệu suất

Trước khi cam kết sử dụng một chất bôi trơn cho toàn bộ quá trình sản xuất, cần thực hiện kiểm tra nghiêm ngặt để xác minh hiệu suất tribological. Chỉ dựa vào bảng dữ liệu là chưa đủ đối với các bộ phận ô tô quan trọng.

- Thử nghiệm Kéo Cốc: Một phương pháp tiêu chuẩn, trong đó một chày kéo một cốc từ một tấm phôi phẳng cho đến khi bị gãy. Nó đo khả năng của chất bôi trơn trong việc hỗ trợ dòng chảy kim loại dưới lực kéo.

- Thử nghiệm Xoắn-Nén: Đánh giá độ bền màng của chất bôi trơn dưới điều kiện xoay và áp suất, mô phỏng ma sát xảy ra trong các thao tác kéo sâu.

- thử nghiệm Mòn Bóng 4-Ball: Chủ yếu được dùng để đo các tính chất áp suất cực cao (EP) của một chất lỏng, cho biết mức độ bảo vệ dụng cụ dưới tải trọng lớn như thế nào.

Việc chuyển từ phòng thí nghiệm ra xưởng sản xuất bao gồm một đợt chạy thử nghiệm. Các kỹ sư cần theo dõi hiện tượng "dính thủy lực" (khi chi tiết dính vào khuôn do dư thừa chất lỏng) và hiện tượng "galling" (sự tích tụ nhôm trên dụng cụ). Việc xác nhận thành công có nghĩa là chất bôi trơn vượt qua cả ba thử thách: tạo hình chi tiết trong phạm vi dung sai, rửa sạch được trên dây chuyền làm sạch hiện có, và cho phép hàn và sơn không bị lỗi.

Tóm tắt: Ra Quyết Định Cuối Cùng

Việc lựa chọn đúng chất bôi trơn cho dập ô tô là một sự cân bằng giữa tribology và kỹ thuật quy trình. Điều này đòi hỏi một cái nhìn toàn diện, xem xét các đặc tính vật liệu (Al so với Thép), độ chính xác của hệ thống phun bôi trơn, cũng như các yêu cầu nghiêm ngặt từ khâu lắp ráp phía sau. Bằng cách ưu tiên các hóa chất không chứa clo và lựa chọn độ nhớt phù hợp với động học máy dập, các nhà sản xuất có thể tối ưu hóa cả chất lượng chi tiết và hiệu quả vận hành.

Các câu hỏi thường gặp

có cần dùng chất bôi trơn cho mọi loại dập kim loại không?

Có, gần như tất cả các quá trình dập kim loại đều cần một dạng chất bôi trơn nào đó để giảm ma sát, tản nhiệt và bảo vệ dụng cụ. Ngay cả phương pháp dập "khô" thường vẫn sử dụng dầu cán sẵn hoặc chất bôi trơn dạng màng khô chuyên dụng. Việc vận hành mà không có bất kỳ chất bôi trơn nào thường dẫn đến mài mòn khuôn nhanh chóng, trầy xước chi tiết và hỏng hóc nghiêm trọng, đặc biệt khi gia công các vật liệu như nhôm hoặc thép cường độ cao.

loại chất bôi trơn nào tốt nhất cho các bộ phận ô tô bằng nhôm?

Đối với các bộ phận thân xe bằng nhôm (BIW), tiêu chuẩn công nghiệp đang chuyển sang dầu hòa tan không chứa clo hoặc chất bôi trơn nóng chảy. Những loại này cung cấp khả năng bôi trơn biên giới cần thiết để ngăn ngừa hiện tượng dính bề mặt, đồng thời dễ làm sạch và thân thiện với môi trường hơn so với các loại dầu thẳng truyền thống. Các lựa chọn dạng nóng chảy đặc biệt hiệu quả đối với các chi tiết dập sâu.

3. Độ nhớt của chất bôi trơn ảnh hưởng như thế nào đến chất lượng dập?

Độ nhớt kiểm soát độ dày màng bôi trơn. Nếu độ nhớt quá cao (>40 cSt), có thể gây ra "hiệu ứng thủy lực", ngăn kim loại không được định hình hoàn toàn trong khuôn và dẫn đến sai lệch kích thước. Ngược lại, nếu độ nhớt quá thấp, màng bôi trơn có thể bị phá vỡ dưới áp lực, dẫn đến tiếp xúc kim loại với kim loại và gây xước bề mặt. Dầu có độ nhớt thấp (<20 cSt) thường được ưu tiên sử dụng trong dập tốc độ cao và độ chính xác cao.

4. Sự khác biệt giữa dầu thẳng và chất lỏng dập hòa tan trong nước là gì?

Dầu thẳng là loại dầu gốc 100% và cung cấp khả năng bôi trơn tối đa cho các thao tác khắc nghiệt, nhưng khó làm sạch và có khả năng làm mát kém. Các dung dịch hòa tan trong nước (nhũ tương) chứa nước, mang lại khả năng làm mát tuyệt vời và dễ rửa hơn, khiến chúng lý tưởng cho các thao tác tốc độ cao nơi sinh nhiệt là vấn đề cần quan tâm. Các dung dịch hòa tan trong nước nói chung tương thích tốt hơn với các quá trình hàn và sơn phía sau.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —