Đúc Vòng Kín: Tương Lai Của Việc Tái Chế Nhôm Trong Ngành Ô Tô

TÓM TẮT NHANH

Tái chế nhôm trong đúc khuôn ô tô là một thực hành bền vững quan trọng, giúp giảm đáng kể mức tiêu thụ năng lượng và phát thải carbon. Mục tiêu chính là thiết lập các hệ thống vòng kín sử dụng 100% vật liệu tái chế, một quy trình có thể cắt giảm nhu cầu năng lượng hơn 90% so với sản xuất nhôm mới. Những đổi mới trong việc loại bỏ tạp chất và hóa học hợp kim đang khắc phục các thách thức truyền thống, làm cho việc tạo ra các bộ phận ô tô hiệu suất cao hoàn toàn từ phế liệu trở nên khả thi.

Yêu cầu về Tính Bền vững: Vì sao Nhôm Tái chế là Chìa khóa trong Sản xuất Ô tô Hiện đại

Trong nỗ lực hướng tới một tương lai ô tô xanh hơn, hiếm có vật liệu nào mang lại lợi thế về môi trường và hiệu suất như nhôm tái chế. Ngành công nghiệp ô tô đang chịu áp lực lớn trong việc giảm phát thải, một thách thức được giải quyết trên hai phương diện: cải thiện hiệu suất nhiên liệu và khử cacbon trong chuỗi cung ứng. Các chi tiết đúc khuôn bằng nhôm đóng vai trò trung tâm trong cả hai nỗ lực này. Bằng cách thay thế các bộ phận thép nặng hơn, các bộ phận nhẹ bằng nhôm giúp giảm trọng lượng tổng thể của xe, từ đó trực tiếp cải thiện mức tiêu thụ nhiên liệu trên xe truyền thống và tăng tầm hoạt động của xe điện (EV).

Tuy nhiên, lợi ích môi trường quan trọng nhất nằm ở tính chất tuần hoàn của nhôm. Việc sản xuất nhôm sơ cấp từ nguyên liệu thô, quặng bauxit, là một quá trình tiêu tốn rất nhiều năng lượng, bao gồm khai thác và điện phân. Trái ngược rõ rệt, việc tái chế nhôm – tạo ra loại nhôm được gọi là nhôm thứ cấp – chỉ sử dụng khoảng 90-95% năng lượng so với sản xuất mới. Sự tiết kiệm năng lượng đáng kể này trực tiếp chuyển thành dấu chân carbon nhỏ hơn cho mỗi bộ phận được sản xuất. Theo số liệu ngành công nghiệp từ các nguồn như Dynacast , hiệu quả này là lý do chính khiến 75% lượng nhôm từng được sản xuất vẫn đang được sử dụng ngày nay.

Cam kết tái chế này là nền tảng cốt lõi của nền kinh tế tuần hoàn. Các cơ sở đúc áp lực, như những cơ sở được mô tả bởi Autocast Inc. , thường tái chế 100% phế liệu nội bộ, từ các vụn cắt bỏ đến các bộ phận không đạt tiêu chuẩn chất lượng. Bằng cách ưu tiên sử dụng nhôm tái chế, các nhà sản xuất ô tô không chỉ giảm sự phụ thuộc vào nguyên liệu mới và những tác hại môi trường liên quan đến khai thác mỏ mà còn tạo ra chuỗi cung ứng linh hoạt hơn và tiết kiệm chi phí hơn. Sự chuyển đổi chiến lược này là yếu tố thiết yếu để đáp ứng các quy định nghiêm ngặt về phát thải toàn cầu và nhu cầu ngày càng cao của người tiêu dùng đối với các sản phẩm bền vững hơn.

Quy trình Tái chế: Từ Phế liệu đến Các Bộ phận Đúc Áp lực Hiệu suất Cao

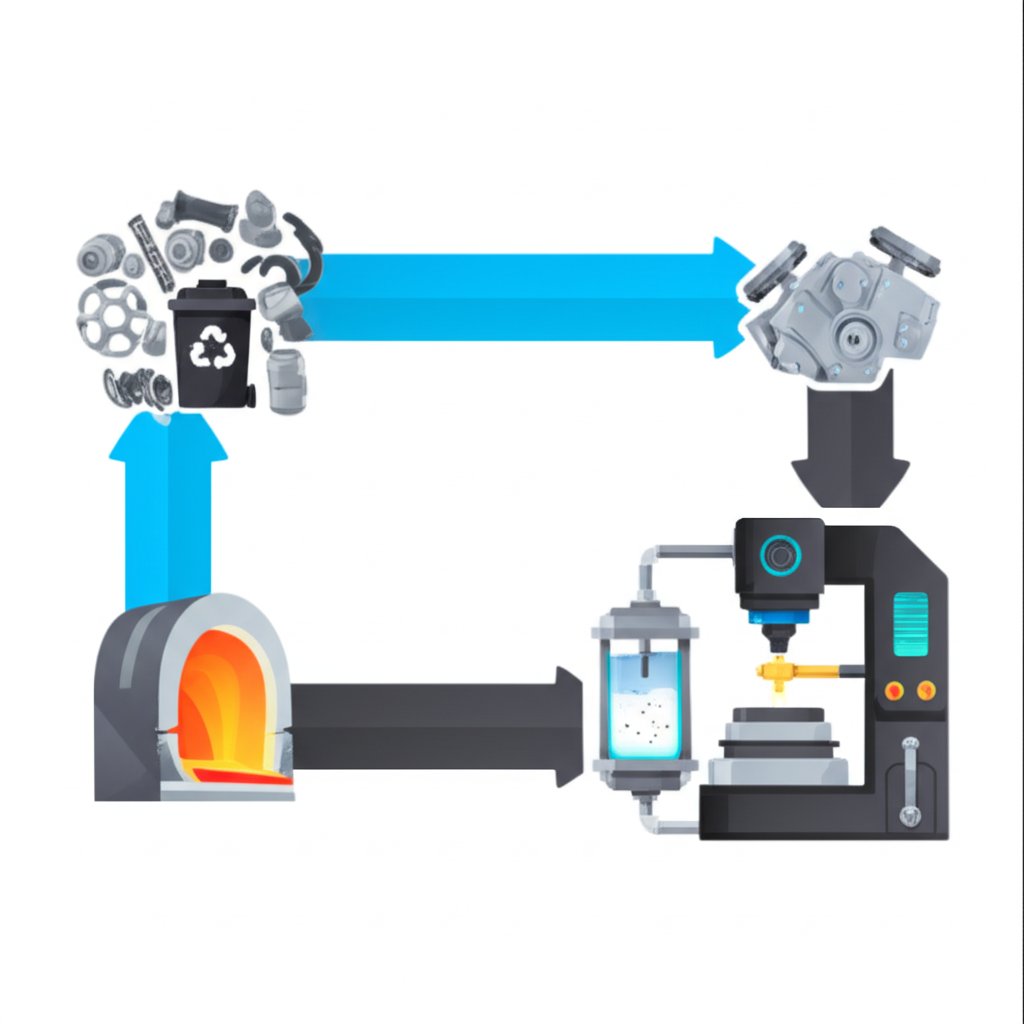

Việc biến phế liệu nhôm thành một bộ phận ô tô hiệu suất cao là một quá trình tinh vi, vượt xa việc đơn thuần nung chảy và đúc lại. Hành trình này đòi hỏi sự kiểm soát cẩn trọng ở mọi giai đoạn để đảm bảo sản phẩm cuối cùng đáp ứng các tiêu chuẩn kỹ thuật khắt khe. Mặc dù các bước cụ thể có thể khác nhau, quy trình nói chung tuân theo một lộ trình rõ ràng từ khâu thu gom đến tinh chế.

Các giai đoạn điển hình trong vòng tuần hoàn tái chế nhôm bao gồm:

- Thu gom và Phân loại Phế liệu: Quy trình bắt đầu bằng việc thu gom phế liệu nhôm từ các nguồn khác nhau, bao gồm phoi vụn công nghiệp từ sản xuất (phế liệu sau sản xuất) và các bộ phận xe đã hết hạn sử dụng (phế liệu sau tiêu dùng). Phân loại là bước đầu tiên quan trọng. Vì nhôm không có tính từ, nên nam châm lớn được dùng để loại bỏ các tạp chất sắt như thép. Các công nghệ tiên tiến cũng đang xuất hiện để xử lý những thách thức phân loại phức tạp hơn. Ví dụ, như được mô tả bởi Constellium , Phổ kế Phát xạ Laser (Laser-Induced Breakdown Spectroscopy - LIBS) có thể nhanh chóng phân biệt giữa các hợp kim nhôm khác nhau, chẳng hạn như các dòng 5xxx và 6xxx được sử dụng trong thân xe, ngăn ngừa việc tái chế xuống cấp các hợp kim cán giá trị cao.

- Xay nhỏ và Làm sạch: Sau khi được phân loại, phế liệu được xay nhỏ thành các mảnh nhỏ hơn và đồng đều. Việc này làm tăng diện tích bề mặt để nấu chảy hiệu quả hơn và cho phép làm sạch thêm. Các mảnh này được làm sạch để loại bỏ lớp phủ, sơn, dầu mỡ và các tạp chất phi kim loại khác.

- Rã và hợp kim hóa: Nhôm sạch, đã được xé nhỏ được đưa vào các lò lớn và nung chảy. Trong giai đoạn này, thành phần của kim loại nóng chảy được phân tích cẩn thận. Các nguyên tố hợp kim có thể được thêm vào để điều chỉnh thành phần hóa học và đạt được các tính chất cụ thể cần thiết cho một hợp kim đúc áp lực nhất định, ví dụ như hợp kim phổ biến ADC12.

- Làm sạch và loại bỏ xỉ: Một thách thức chính trong việc tái chế nhôm đúc áp lực là kiểm soát tạp chất, đặc biệt là sắt. Sự nhiễm bẩn bởi sắt có thể khiến sản phẩm đúc cuối cùng trở nên giòn và dễ bị hỏng. Trước đây, vấn đề này được giải quyết bằng cách pha loãng phế liệu nóng chảy với nhôm sơ cấp có độ tinh khiết cao. Tuy nhiên, các quy trình hiện đại tập trung vào việc trực tiếp loại bỏ hoặc vô hiệu hóa các tạp chất này thông qua lọc tiên tiến và xử lý hóa học, đây chính là nền tảng của quá trình tái chế khép kín thực sự.

Việc quản lý thành công quá trình này, đặc biệt là kiểm soát hàm lượng sắt, là thách thức kỹ thuật chính phân biệt giữa việc tái chế đơn giản và các hệ thống khép kín có giá trị cao mà ngành công nghiệp ô tô đang nỗ lực hoàn thiện. Việc vượt qua thách thức này là yếu tố thiết yếu để sản xuất các bộ phận cấu trúc vừa bền vững vừa an toàn.

Đổi mới Công nghệ: Đạt được Tái chế Khép kín Thực sự

Tham vọng sử dụng nhôm tái chế 100% trong các ứng dụng ô tô đòi hỏi cao đã thúc đẩy những đổi mới công nghệ đáng kể. Ngành công nghiệp đang chuyển mình vượt ra ngoài các phương pháp pha loãng truyền thống và phát triển các kỹ thuật tinh vi để kiểm soát tạp chất và đảm bảo hiệu suất. Hai phương pháp tiên phong — tinh chế vật lý và trung hòa hóa học — đang mở đường cho một nền kinh tế nhôm tuần hoàn thực sự.

Một trong những đột phá nổi bật nhất đến từ Honda, người đã phát triển một công nghệ cho "Tổng toàn bộ tái chế vòng kín". Như đã được chi tiết trong thông báo của họ, hệ thống này được thiết kế để xử lý phế liệu nhôm đúc chết (đặc biệt là hợp kim ADC12) mà không cần thêm nhôm nguyên chất cao. Lòng cốt của Công nghệ Honda nằm trong việc loại bỏ tạp chất chính xác và kiểm soát thành phần trong giai đoạn nóng chảy. Sau hơn 17 vòng thử nghiệm, quy trình này đã chứng minh đủ hiệu quả để hỗ trợ sản xuất các bộ phận cấu trúc lớn cho EV, bao gồm cả những bộ phận được sản xuất thông qua siêu phát, nơi mà tính toàn vẹn vật liệu là quan trọng nhất.

Đồng thời, các tổ chức nghiên cứu đang khám phá các giải pháp về kim loại. Các Viện REMADE đang dẫn đầu các dự án tập trung vào việc vô hiệu hóa tác hại của tạp chất sắt. Thay vì loại bỏ sắt một cách vật lý, nghiên cứu của họ tìm hiểu việc bổ sung các nguyên tố khác—như Mangan (Mn), Crom (Cr) và Ceri (Ce)—vào nhôm nóng chảy. Những nguyên tố này làm thay đổi cấu trúc tinh thể của các hợp chất liên kim chứa sắt, biến chúng từ các phiến hình kim sắc nhọn gây giòn sang các dạng nhỏ gọn hơn và ít gây hại hơn. Cách tiếp cận hóa học này nhằm mục đích làm cho nhôm tái chế có hàm lượng sắt cao trở nên phù hợp với các ứng dụng kết cấu.

Những tiến bộ trong khoa học vật liệu này là một phần của xu hướng công nghiệp rộng lớn hơn hướng tới các thành phần chuyên dụng, hiệu suất cao. Ví dụ, trong các lĩnh vực liên quan như tạo hình kim loại ô tô, các công ty như Công nghệ kim loại Shaoyi (Ningbo) chuyên về các bộ phận rèn chính xác cho ô tô, thể hiện cam kết toàn ngành đối với các quy trình sản xuất bền bỉ, kiểm soát chất lượng nghiêm ngặt từ giai đoạn tạo mẫu đến sản xuất hàng loạt.

Lợi Thế Thực Tế: Hiệu Suất Và Chi Phí Của Hợp Kim Nhôm Tái Chế

Bên cạnh những lợi ích môi trường hấp dẫn, việc chuyển sang sử dụng nhôm tái chế trong đúc khuôn ép còn được thúc đẩy bởi những lợi thế kinh tế và thực tiễn mạnh mẽ. Một quan niệm sai lầm phổ biến là vật liệu tái chế vốn dĩ kém chất lượng hơn so với vật liệu nguyên sinh. Trong trường hợp của nhôm, điều này là không đúng. Cấu trúc nguyên tử của kim loại này không bị suy giảm trong quá trình tái chế, nghĩa là nó vẫn giữ nguyên mọi tính chất vật lý và cơ học cơ bản như độ bền, độ chắc chắn và khả năng chống ăn mòn. Với việc kiểm soát chính xác thành phần trong quá trình nấu chảy, các hợp kim nhôm thứ cấp có thể được thiết kế để đáp ứng hoặc thậm chí vượt quá các tiêu chuẩn của hợp kim nguyên sinh.

Lợi thế thực tế quan trọng nhất là chi phí. Phép tính kinh tế này liên quan trực tiếp đến mức tiêu thụ năng lượng. Vì sản xuất nhôm tái chế cần ít hơn tới 95% năng lượng so với sản xuất nhôm sơ cấp, nên chi phí sản xuất đi kèm thấp hơn đáng kể. Tính hiệu quả về chi phí này cho phép các nhà sản xuất tạo ra các bộ phận chất lượng cao với giá thành phải chăng hơn, mang lại lợi thế cạnh tranh đặc biệt quan trọng trong thị trường ô tô nhạy cảm về giá. Động lực tài chính này là yếu tố thúc đẩy mạnh mẽ việc mở rộng cơ sở hạ tầng tái chế và áp dụng các hệ thống khép kín.

Khi đánh giá hai nguồn vật liệu này, lựa chọn trở nên rõ ràng đối với hầu hết các ứng dụng. Mặc dù một số lĩnh vực chuyên biệt như hàng không vũ trụ có thể vẫn phụ thuộc vào nhôm sơ cấp do các quy định nghiêm ngặt, nhôm tái chế là lựa chọn vượt trội cho phần lớn nhu cầu đúc khuôn ép trong ngành ô tô, mang lại sự cân bằng tối ưu giữa hiệu suất, chi phí và tính bền vững.

Nhôm Sơ Cấp so với Nhôm Tái Chế: Một So Sánh

| Nguyên nhân | Nhôm Nguyên Chất | Nhôm Thứ Cấp (Tái Chế) |

|---|---|---|

| Tác động môi trường | Cao (Khai thác quặng Bauxite, phát thải CO2 cao) | Thấp (Giảm chất thải chôn lấp và khai thác mỏ) |

| Tiêu thụ năng lượng | Rất cao | Thấp hơn tới 95% so với nhôm nguyên chất |

| Chi phí | Cao (Phụ thuộc vào giá năng lượng) | Thấp Hơn Đáng Kể |

| Hiệu suất | Chất lượng cao, kiểm soát chính xác | Chất lượng tương đương nếu xử lý đúng cách |

Các câu hỏi thường gặp

1. Nhôm đúc khuôn áp lực có thể tái chế được không?

Có, nhôm đúc áp lực rất dễ tái chế. Trên thực tế, phần lớn các sản phẩm nhôm đúc áp lực được làm từ hợp kim nhôm thứ cấp (tái chế). Khi một phương tiện hết tuổi thọ, các bộ phận bằng nhôm của nó có thể được thu gom, nấu chảy lại và tinh chế để tạo thành các hợp kim thứ cấp mới, sau đó được sử dụng để sản xuất các bộ phận đúc mới trong một quy trình khép kín.

2. Tái chế nhôm ô tô khi hết tuổi thọ – phân tích từ mộ đến cổng là gì?

Phân tích "từ mộ đến cổng" là một đánh giá toàn diện được sử dụng để đo lường hiệu quả của một hệ thống tái chế. Trong bối cảnh nhôm ô tô, phương pháp này theo dõi vật liệu từ giai đoạn thải bỏ ("mộ" của xe) qua từng bước trong chuỗi thu gom, phân loại và xử lý lại, cho đến khi nó trở thành nguyên liệu thô có thể sử dụng được (thỏi tái chế, hay "cổng"). Loại phân tích này giúp xác định các tổn thất vật liệu và những điểm kém hiệu quả trong quy trình, từ đó cung cấp cái nhìn rõ ràng về tỷ lệ tái chế tổng thể, vốn rất cao đối với nhôm ô tô, thường vượt quá 90%.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —