Khuôn dập liên tục so với khuôn dập chuyển vị: Phương pháp dập nào phù hợp?

TÓM TẮT NHANH

Sự khác biệt giữa dập khuôn liên tục và dập khuôn chuyển nằm ở một điểm chính: cách xử lý kim loại. Dập khuôn liên tục tạo hình chi tiết từ một dải kim loại liên tục di chuyển qua nhiều trạm bên trong một khuôn duy nhất, nhờ đó rất nhanh và hiệu quả về chi phí cho các loạt sản xuất lớn với các chi tiết nhỏ, phức tạp. Ngược lại, dập khuôn chuyển trước tiên cắt rời chi tiết (gọi là 'phôi') từ tấm kim loại, sau đó dùng hệ thống cơ khí để di chuyển từng phôi riêng lẻ này giữa các trạm hoặc máy ép riêng biệt, mang lại độ linh hoạt cao hơn cho các bộ phận lớn hơn, phức tạp hơn với các yếu tố như kéo sâu hay ren.

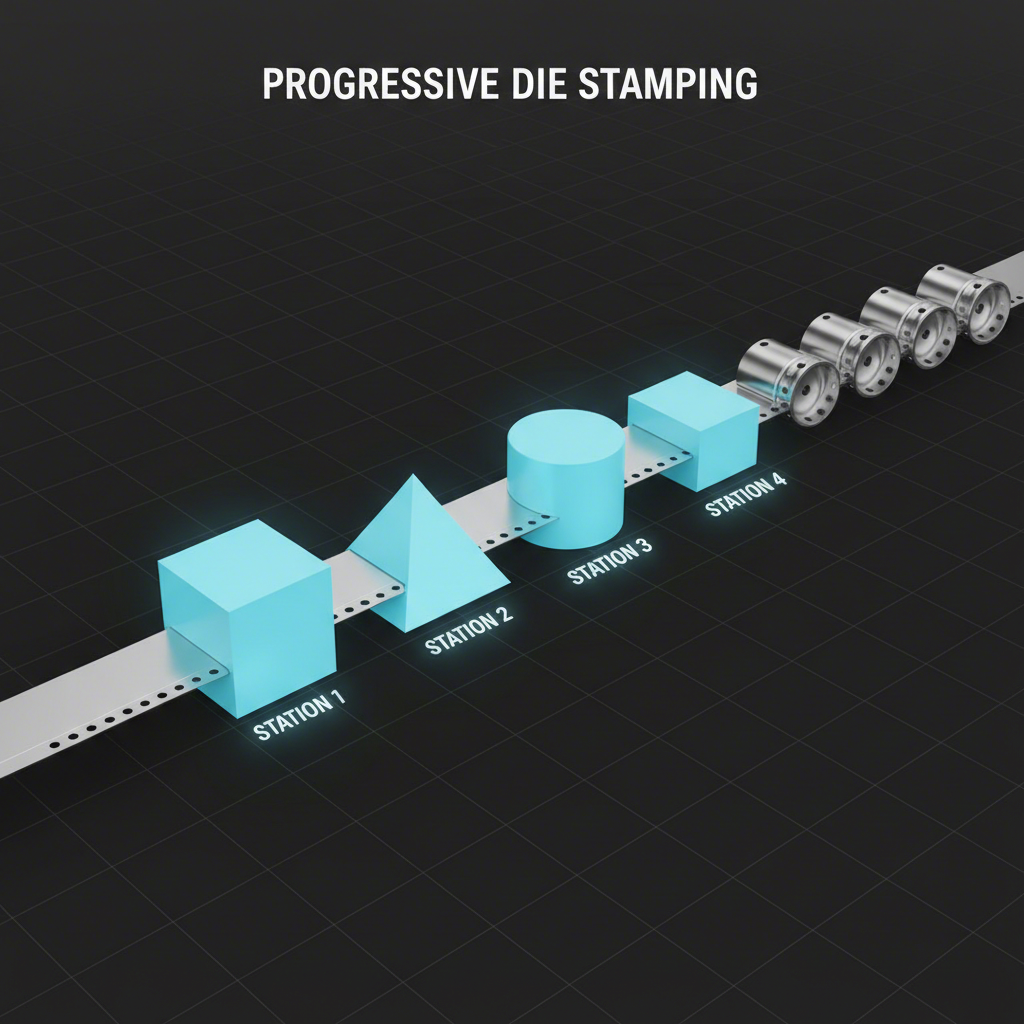

Tìm hiểu về quy trình dập khuôn liên tục: Quy trình và nguyên lý

Dập dập tiến bộ là một quá trình tạo hình kim loại cực kỳ hiệu quả, nổi tiếng với tốc độ và độ chính xác trong sản xuất số lượng lớn. Cốt lõi của phương pháp này nằm ở việc sử dụng một cuộn hoặc dải kim loại liên tục được đưa tuần tự qua một khuôn nhiều tầng đơn nhất. Mỗi trạm trong khuôn thực hiện một thao tác cụ thể—như đục lỗ, dập nổi hoặc uốn—một cách tuần tự. Chi tiết gia công vẫn được gắn với dải dẫn này khi nó tiến dần, hay 'tiến bộ', từ trạm này sang trạm khác với mỗi lần chạy của máy ép.

Độ chính xác của toàn bộ quá trình phụ thuộc vào sự căn chỉnh chính xác của dải kim loại. Để đạt được điều này, người ta thường sử dụng các chốt dẫn hình côn. Các chốt dẫn này ăn khớp với những lỗ đã được đục sẵn trên dải vật liệu để đảm bảo dải kim loại được định vị chính xác tại mỗi trạm, duy trì độ dung sai chặt chẽ trong suốt quá trình sản xuất. Chính sự kiểm soát tỉ mỉ này khiến phương pháp dập khuôn liên tục rất phù hợp để sản xuất các chi tiết phức tạp đòi hỏi độ lặp lại cao, như các thành phần dùng trong ngành công nghiệp ô tô và điện tử. Chỉ tại trạm cuối cùng, chi tiết hoàn chỉnh mới được tách ra khỏi dải dẫn, nhờ đó giảm thiểu tối đa lượng phế liệu vật liệu.

Lợi thế chính của dập khuôn tiến tiến là tốc độ đáng kể và chi phí thấp trên mỗi chi tiết, đặc biệt đối với các lô sản xuất hàng trăm ngàn hoặc hàng triệu đơn vị. Bản chất tự động hóa của quá trình này làm giảm nhu cầu lao động và cho phép chu kỳ sản xuất nhanh chóng. Tuy nhiên, phương pháp này cũng có những hạn chế. Chi phí dụng cụ ban đầu khá lớn, do khuôn phức tạp tích hợp nhiều chức năng đòi hỏi kỹ thuật thiết kế cao. Hơn nữa, vì chi tiết luôn được gắn liền với dải vật liệu, nên một số thao tác như kéo sâu hay tạo hình trên nhiều mặt có thể gặp khó khăn hoặc cần thêm các công đoạn thứ cấp.

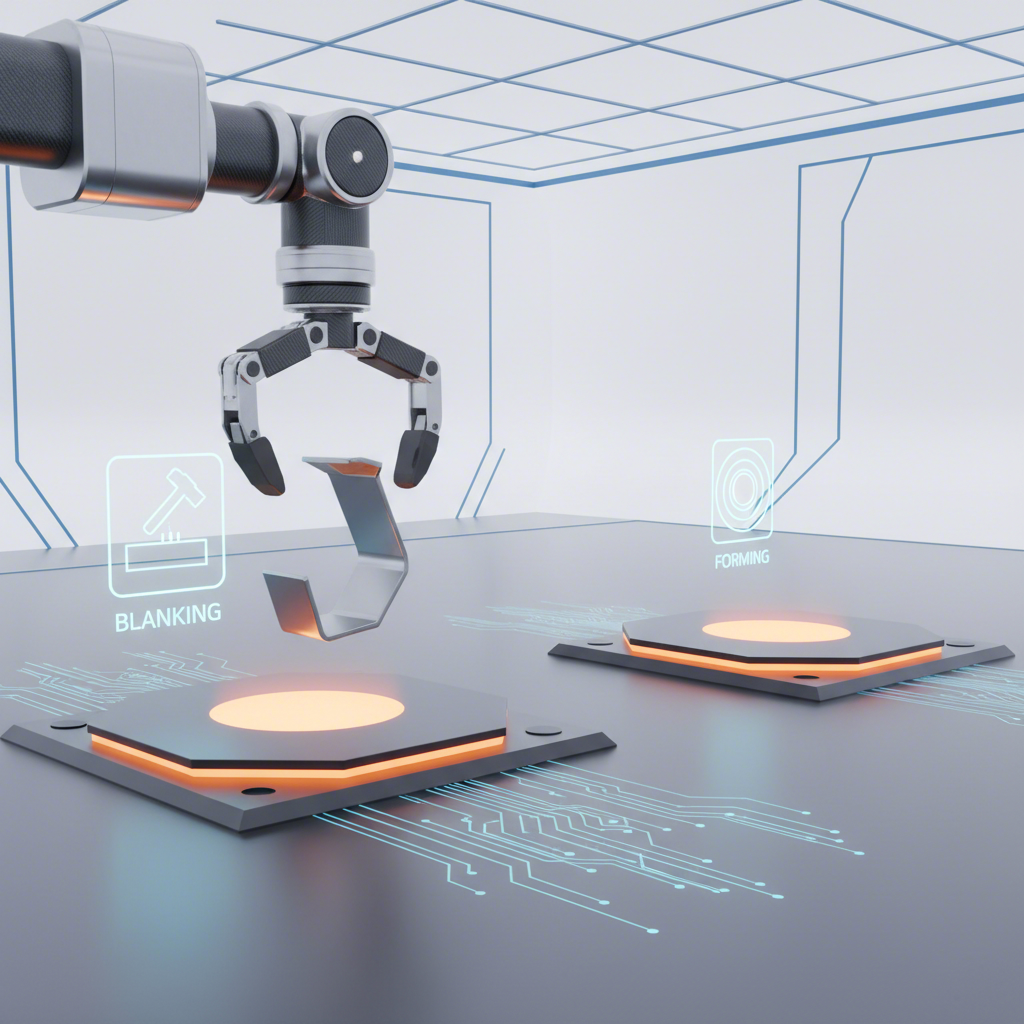

Tìm hiểu về dập khuôn chuyển tiếp: Quy trình và nguyên lý

Dập khuôn chuyển đổi hoạt động theo một nguyên lý hoàn toàn khác biệt so với phương pháp dập liên tục. Thay vì sử dụng dải vật liệu liên tục, quá trình này bắt đầu bằng việc cắt riêng từng phôi, gọi là 'blank', khỏi tấm kim loại. Chi tiết độc lập này sau đó được chuyển giữa các khuôn hoặc trạm khác nhau để thực hiện các công đoạn tiếp theo. Việc chuyển tiếp này được điều khiển bởi một hệ thống vận chuyển cơ khí, thường sử dụng các 'ngón gắp' hoặc kẹp để nhấc chi tiết lên, di chuyển đến trạm kế tiếp và đặt vào vị trí một cách chính xác.

Phương pháp 'tách rồi di chuyển' này là nguồn gốc của lợi thế chính trong dập khuôn chuyển tiếp: tính linh hoạt. Vì chi tiết không bị gắn cố định vào dải mang, nó có thể được thao tác tự do, nâng lên, xoay và định vị ở bất kỳ góc độ nào. Sự tự do này cho phép tạo ra các chi tiết phức tạp mà khó hoặc không thể thực hiện được bằng khuôn dập liên tục. Các thao tác như dập sâu, tạo gân hoặc vân nhám, tạo ren và đục lỗ bên hông rất phù hợp với khuôn chuyển tiếp. Điều này làm cho quy trình trở nên lý tưởng để sản xuất các bộ phận lớn hơn như khung ô tô, các chi tiết kết cấu và các vỏ sâu.

Mặc dù rất linh hoạt, nhưng dập khuôn chuyển tiếp thường là quá trình chậm hơn so với dập liên tục. Việc chuyển cơ học giữa các trạm làm tăng thời gian cho mỗi chu kỳ. Bộ khuôn cũng có thể phức tạp và tốn kém do có thể bao gồm nhiều khuôn riêng biệt. Tuy nhiên, phương pháp này thường kinh tế hơn đối với các đợt sản xuất ngắn và có thể mang lại hiệu suất sử dụng vật liệu tốt hơn vì không cần dải mang. Đối với các dự án yêu cầu các chi tiết phức tạp trên các bộ phận lớn, tính linh hoạt và khả năng của dập khuôn chuyển tiếp thường khiến nó trở thành lựa chọn vượt trội.

So sánh trực diện: Các điểm khác biệt chính giữa khuôn dập liên tục và khuôn dập chuyển tiếp

Chọn phương pháp đóng dấu phù hợp là một quyết định quan trọng ảnh hưởng đến tốc độ sản xuất, chi phí và chất lượng phần cuối cùng. Trong khi cả hai đập mờ tiến bộ và chuyển đổi biến kim loại thành các thành phần chính xác, chúng làm như vậy theo những cách khác nhau về cơ bản. Hiểu được những sự khác biệt này trên các tiêu chí chính là rất cần thiết để đưa ra một lựa chọn sáng suốt cho dự án sản xuất của bạn. Bảng dưới đây cung cấp một so sánh trực tiếp, sau đó là phân tích sâu hơn về từng yếu tố.

| Tiêu chuẩn | Dập kim loại tiến triển | Chuyển giao dập nổi |

|---|---|---|

| Quy trình | Một dải kim loại liên tục di chuyển qua một dải đệm đa trạm duy nhất. Phần này vẫn gắn liền cho đến khi hoạt động cuối cùng. | Một loại trống riêng lẻ được cắt đầu tiên, sau đó được chuyển cơ học giữa các trạm hoặc die riêng biệt. |

| Dụng Cụ | Một khối đệm phức tạp duy nhất chứa tất cả các trạm. Kỹ thuật và chi phí cao hơn. | Nhiều, thường đơn giản hơn, các loại đốm riêng lẻ được sử dụng. Có thể thích nghi hơn nhưng thiết lập tổng thể là phức tạp. |

| Tốc độ sản xuất | Tốc độ rất cao, lý tưởng cho sản xuất hàng loạt. | Chậm hơn do thời gian chuyển bộ phận giữa các trạm. |

| Kích thước chi tiết lý tưởng | Tốt nhất cho các bộ phận nhỏ đến trung bình. | Tốt cho các bộ phận vừa đến lớn (ví dụ: khung, vỏ). |

| Độ Phức Tạp Của Chi Tiết | Hạn chế; các đường kéo sâu và các tính năng trên nhiều mặt phẳng rất khó khi bộ phận được gắn vào vải. | Độ linh hoạt cao; lý tưởng cho các đường kéo sâu, xương sườn, sợi và các tính năng phức tạp khác do tự do phần. |

| Khối lượng sản xuất | Tốt nhất cho các phiên bản có khối lượng lớn (hàng trăm ngàn đến hàng triệu). | Tệ hơn cho các phiên bản ngắn đến trung bình. |

| Chi phí | Chi phí công cụ ban đầu cao, nhưng chi phí cho từng bộ phận rất thấp trong các lần chạy dài. Còn nhiều vật liệu còn sót lại từ dải băng. | Chi phí công cụ có thể cao, nhưng thường thấp hơn so với một đốm tiến bộ phức tạp. Tăng năng suất vật liệu. |

Sự khác biệt quan trọng nhất nằm ở cách điều khiển bộ phận. Trong dán dán dần, dải liên tục cung cấp sự ổn định và cấp nhanh, đó là nguồn của tốc độ của nó. Tuy nhiên, cùng một dải này hạn chế phần, hạn chế các loại hoạt động hình thành có thể. Ngược lại, đính kèm chuyển đổi giải phóng bộ phận từ dải, như được mô tả bởi các nguồn như Công ty kỹ thuật đặc biệt, Inc. (ESI) - Không. Sự tự do này cho phép cho sự phức tạp lớn hơn nhiều và đó là lý do tại sao nó là phương pháp đi đến các thành phần được vẽ sâu.

Từ góc độ chi phí, sự lựa chọn là một sự đánh đổi. Các loại đúc tiến có đầu tư ban đầu cao nhưng trả cổ tức trên khối lượng sản xuất lớn thông qua chi phí thấp hơn cho từng bộ phận và giảm lao động. Di chuyển đệm có thể tiết kiệm hơn cho các lô nhỏ hơn, như đã lưu ý bởi Vải mini , và có thể tiết kiệm chi phí vật liệu bằng cách loại bỏ mạng lưới mang. Do đó, ngân sách và dự báo sản xuất của bạn là những yếu tố quan trọng trong quyết định.

Cách chọn quy trình dập phù hợp cho dự án của bạn

Chọn giữa dán dán dần và chuyển đổi không chỉ là một lựa chọn kỹ thuật, đó là một quyết định kinh doanh chiến lược ảnh hưởng trực tiếp đến chi phí, thời gian và chất lượng cuối cùng của dự án của bạn. Phương pháp tối ưu phụ thuộc vào việc đánh giá cẩn thận các đặc điểm cụ thể của bộ phận và mục tiêu sản xuất của bạn. Quyết định thường được rút ra từ ba yếu tố chính: sự phức tạp của bộ phận, kích thước của bộ phận và khối lượng sản xuất.

Trước tiên, hãy xem xét sự phức tạp của bộ phận - Không. Nếu thành phần của bạn tương đối đơn giản hoặc các tính năng của nó có thể được hình thành trong khi gắn vào một dải, dán dán dần là một ứng cử viên mạnh mẽ. Tuy nhiên, nếu thiết kế bao gồm các tính năng phức tạp như kéo sâu, lỗ bên, xương sườn, nơm hoặc sợi, một die chuyển gần như luôn luôn là sự lựa chọn tốt hơn. Như đã được chi tiết bởi Khuôn tiêu chuẩn , những tính năng này thường yêu cầu bộ phận phải được tự do khỏi dải kim loại để thao tác đúng cách, đó là sức mạnh cốt lõi của quá trình chuyển giao.

Tiếp theo, đánh giá kích thước chi tiết . Dập dập tiến bộ vượt trội trong việc sản xuất các chi tiết cỡ nhỏ đến trung bình với tốc độ cao và khả năng lặp lại tốt. Cơ chế cấp phôi từ dải kim loại liên tục trở nên kém thực tế và tốn vật liệu hơn khi áp dụng cho các chi tiết rất lớn. Ngược lại, dập chuyển tiếp được thiết kế đặc biệt để xử lý các chi tiết lớn và cồng kềnh hơn như khung xe ô tô, vỏ bọc và các bộ phận kết cấu. Hệ thống chuyển tiếp cơ khí xử lý hiệu quả hơn việc di chuyển các phôi lớn này giữa các công đoạn.

Cuối cùng, phân tích sản lượng và ngân sách sản xuất của bạn . Đây thường là yếu tố quyết định. Dập dập liên tục đòi hỏi khoản đầu tư ban đầu đáng kể cho dụng cụ, nhưng lại mang đến chi phí trên mỗi sản phẩm cực kỳ thấp trong các đợt sản xuất số lượng lớn. Nếu bạn dự kiến sản xuất hàng trăm ngàn hoặc hàng triệu đơn vị, chi phí ban đầu này dễ dàng được biện minh nhờ tiết kiệm về lâu dài. Đối với các đợt sản xuất số lượng ngắn hoặc trung bình, chi phí dụng cụ vừa phải hơn của hệ thống dập chuyển tiếp thường kinh tế hơn. Đối với các dự án phức tạp, đặc biệt trong ngành ô tô, việc hợp tác với một chuyên gia có thể cung cấp hướng dẫn quan trọng. Ví dụ, các công ty như Shaoyi (Ningbo) Metal Technology Co., Ltd. có chuyên môn sâu về khuôn dập tùy chỉnh cho ngành ô tô, giúp khách hàng đưa ra quyết định phù hợp để tối ưu hóa cả chất lượng lẫn hiệu quả.

Tóm lại, lựa chọn của bạn có thể được định hướng theo các tình huống sau:

- Chọn Dập Dập Liên Tục nếu: Bạn thực hiện đợt sản xuất số lượng lớn, chi tiết có kích thước nhỏ đến trung bình, mức độ phức tạp ở mức độ vừa phải, và mục tiêu chính là chi phí thấp trên mỗi sản phẩm.

- Chọn dập khuôn chuyển nếu: Chi tiết của bạn có kích thước lớn hoặc có các đặc điểm phức tạp như kéo sâu, khối lượng sản xuất ở mức thấp đến trung bình, và tính linh hoạt trong thiết kế quan trọng hơn tốc độ sản xuất tối đa.

Các câu hỏi thường gặp

1. Sự khác biệt giữa khuôn dập liên tục và khuôn chuyển vị là gì?

Sự khác biệt chính nằm ở cách xử lý vật liệu. Khuôn dập liên tục sử dụng một dải kim loại liên tục được đưa qua các trạm khác nhau trong cùng một bộ khuôn, với chi tiết vẫn được gắn liền cho đến khi quá trình hoàn tất. Khuôn chuyển vị làm việc với các chi tiết riêng lẻ được cắt ra từ tấm kim loại trước tiên, sau đó được di chuyển giữa các trạm khuôn riêng biệt bằng một hệ thống cơ khí. Điều này khiến khuôn dập liên tục phù hợp hơn cho sản xuất số lượng lớn với các chi tiết nhỏ, trong khi khuôn chuyển vị thích hợp hơn cho các chi tiết lớn và phức tạp hơn.

2. Những nhược điểm của phương pháp dập khuôn tiến tiến là gì?

Những nhược điểm chính bao gồm chi phí khuôn dập ban đầu cao, giới hạn trong thiết kế chi tiết (kéo sâu và một số đặc điểm khó thực hiện), và nguy cơ phát sinh phế liệu nhiều hơn do dải vật liệu đỡ. Bộ khuôn cũng rất chuyên biệt cho một chi tiết duy nhất, khiến nó thiếu linh hoạt khi cần thay đổi nhanh dự án. Thiết kế tích hợp, đa vị trí này góp phần làm tăng độ phức tạp và chi phí của bộ khuôn.

3. Khuôn chuyển tiếp là gì?

Khuôn chuyển tiếp là một loại dụng cụ dập được sử dụng cho các chi tiết yêu cầu nhiều công đoạn và được xử lý riêng lẻ. Như được giải thích bởi Larson Tool , chi tiết đầu tiên được cắt thành phôi rồi được di chuyển giữa các trạm bằng hệ thống truyền động cơ khí. Quy trình này rất phù hợp với các bộ phận lớn hoặc phức tạp vì chi tiết không còn gắn liền với dải kim loại, cho phép linh hoạt hơn trong việc tạo hình các dạng phức tạp.

4. Khuôn dập liên tục được dùng để làm gì?

Một khuôn dập liên hoàn được sử dụng để sản xuất số lượng lớn các chi tiết phức tạp với độ chính xác cao. Nó đặc biệt hiệu quả trong việc chế tạo các bộ phận nhỏ một cách nhanh chóng và tiết kiệm chi phí. Các ứng dụng phổ biến bao gồm sản xuất các chi tiết cho ngành công nghiệp ô tô, điện tử và thiết bị gia dụng, nơi cần hàng triệu chi tiết giống hệt nhau với độ chính xác và khả năng lặp lại cao.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —