Khuôn Dập Tiến Tiến vs Khuôn Dập Chuyển: Hướng Dẫn Kỹ Thuật Dập Ô Tô

TÓM TẮT NHANH

Sự lựa chọn giữa dies tiến bộ và khuôn chuyển tiếp (Transfer Die) dập kim loại về cơ bản phụ thuộc vào kích thước, độ phức tạp và khối lượng sản xuất của chi tiết. Dập kim loại tiến triển là lựa chọn vượt trội cho các chi tiết nhỏ, phức tạp (như đầu nối điện hoặc giá đỡ) được sản xuất với số lượng lớn (thường trên 1 triệu chiếc/năm), mang lại chi phí thấp nhất trên mỗi chi tiết nhờ tốc độ có thể đạt hàng trăm lần dập mỗi phút. Trong khi đó, chuyển giao dập nổi là thiết yếu đối với các bộ phận lớn, dạng kéo sâu (như các tấm thân xe ô tô hoặc thanh treo hệ thống treo) hoặc các chi tiết yêu cầu xoay trong quá trình tạo hình, do tách chi tiết ra khỏi dải kim loại sớm trong quy trình.

Cuối cùng, nếu thiết kế của bạn yêu cầu các phần kéo sâu hoặc độ cứng kết cấu vượt quá giới hạn bố trí trên dải kim loại, thì phải dùng phương pháp chuyển. Đối với tốc độ và hiệu quả trên các chi tiết nhỏ hơn, phương pháp dập liên tục là tiêu chuẩn ngành.

Sự Khác Biệt Cốt Lõi: Dải Liên Tục so với Phôi Tự Do

Sự khác biệt kỹ thuật quan trọng nhất giữa hai quy trình này nằm ở cách vật liệu được xử lý và vận chuyển qua máy ép. Sự khác biệt này quyết định mọi yếu tố khác, từ tốc độ đến hình dạng chi tiết.

Khuôn dập liên tục: Phương pháp dải liên tục

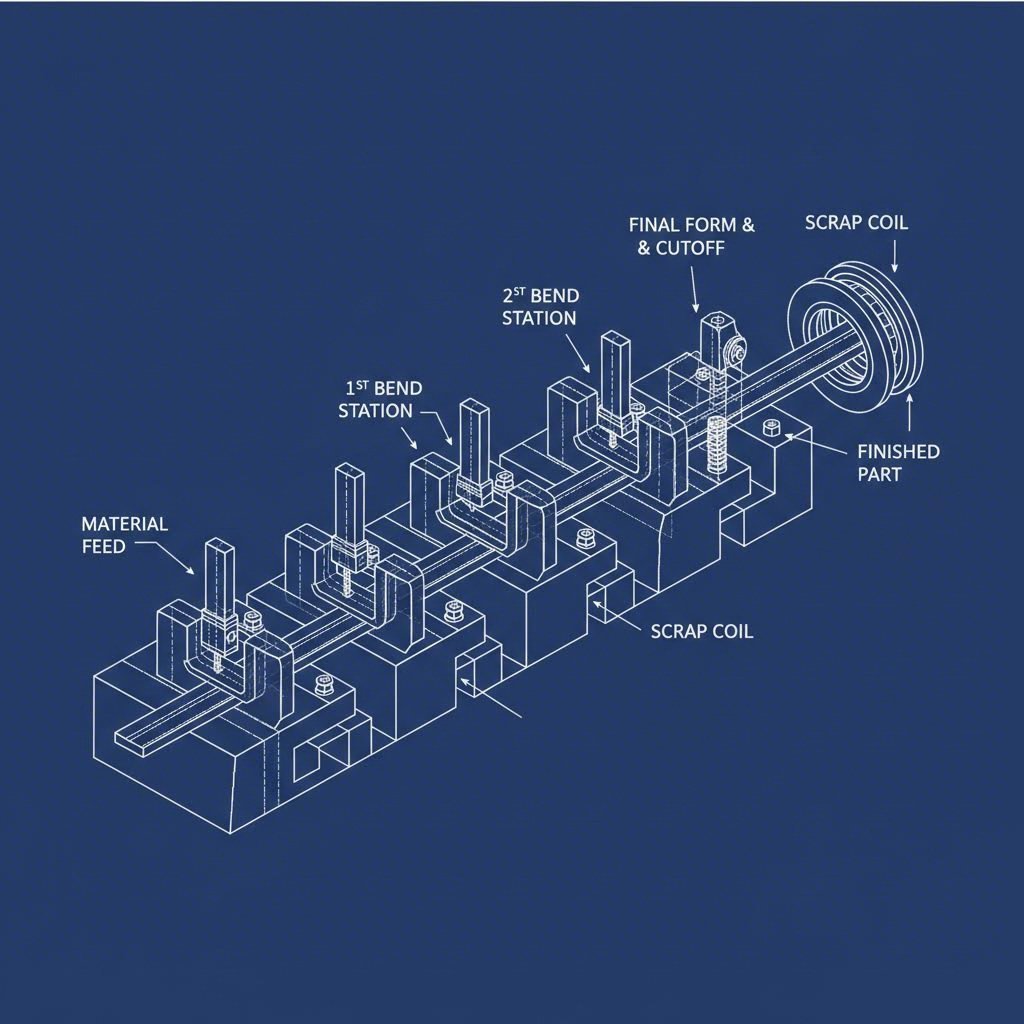

TRONG dập kim loại tiến triển , cuộn kim loại được đưa qua máy ép dưới dạng một dải liền mạch duy nhất. Chi tiết vẫn được gắn vật lý vào dải nền này (dải dẫn) khi nó tiến dần qua các trạm tuần tự. Mỗi trạm thực hiện một thao tác cụ thể — đục lỗ, uốn hoặc đóng dấu — đồng thời với mỗi lần chạy của máy ép.

Vì chi tiết vẫn được nối với dải vật liệu cho đến trạm cuối cùng (cắt đứt), quá trình này cực kỳ ổn định ở tốc độ cao. Tuy nhiên, sự gắn kết này giới hạn phạm vi chuyển động; chi tiết không thể được xoay hoặc lật tự do giữa các trạm. Nó phải tuân theo tiến trình tuyến tính của bố trí dải vật liệu.

Khuôn truyền động: Phương pháp chi tiết rời

Chuyển giao dập nổi tách chi tiết riêng lẻ (phôi) khỏi dải nguyên liệu ngay tại trạm đầu tiên. Sau khi được cắt rời, chi tiết được chuyển từ trạm này sang trạm khác bằng hệ thống vận chuyển cơ khí — thường là một loạt các "ngón tay", kẹp hoặc cánh tay robot điều khiển bằng servo.

Trạng thái "tự do" này cho phép thực hiện các thao tác phức tạp hơn đáng kể. Vì chi tiết không bị ràng buộc với dải nguyên liệu, nó có thể được xoay 180 độ, nghiêng hoặc định hình sâu mà không làm biến dạng phần dải dẫn. Tuy nhiên, phương pháp truyền động cơ khí này lại làm tăng thời gian chu kỳ, khiến tốc độ chậm hơn so với phương pháp cấp liệu liên tục của khuôn dập liên hoàn.

Khối lượng sản xuất & Tốc độ: Phương trình kinh tế

Đối với các quản lý mua sắm và kỹ sư ô tô, quyết định thường dựa trên điểm "hoà vốn" giữa chi phí chế tạo khuôn và giá thành từng chi tiết.

| Tính năng | Dies tiến bộ | Khuôn chuyển tiếp (Transfer Die) |

|---|---|---|

| Tốc độ sản xuất | Cao (Lên đến 800+ lần hành trình/phút) | Vừa phải (Thường từ 15–60 lần hành trình/phút) |

| Khối lượng lý tưởng | Khối lượng lớn (>1 triệu chi tiết/năm) | Khối lượng nhỏ đến trung bình (hoặc các chi tiết lớn) |

| Hiệu suất chu kỳ | Một chi tiết hoàn chỉnh mỗi lần hành trình (có thể thiết kế đa kết xuất) | Một chi tiết hoàn chỉnh mỗi chu kỳ (chuyển chậm hơn) |

| Tỷ lệ phế liệu | Cao hơn (yêu cầu dải mang) | Thấp hơn (các chi tiết có thể được xếp lồng hiệu quả) |

Khuôn dập liên tục là cốt lõi của sản xuất hàng loạt. Khả năng vận hành ở hàng trăm lần đột mỗi phút đồng nghĩa với việc chi phí ban đầu cao cho bộ khuôn phức tạp sẽ được khấu hao nhanh chóng qua hàng triệu sản phẩm, dẫn đến giá thành từng chiếc thấp nhất có thể.

Khuôn chuyển dập thường chậm hơn vì hệ thống chuyển cơ học phải thực sự nhấc và di chuyển chi tiết giữa các lần đột. Tuy nhiên, đối với khối lượng sản xuất thấp hơn hoặc trong những trường hợp chi phí vật liệu quan trọng hơn tốc độ gia công (ví dụ: hợp kim đắt tiền), dập chuyển có thể tiết kiệm chi phí hơn do loại bỏ phế liệu từ dải mang mà khuôn dập liên tục sử dụng.

Đối với các nhà sản xuất đang chuyển đổi từ giai đoạn tạo mẫu sang sản xuất hàng loạt, những đối tác như Shaoyi Metal Technology thu hẹp khoảng cách này bằng cách cung cấp các giải pháp có thể mở rộng, từ tạo mẫu nhanh đến sản xuất quy mô lớn được chứng nhận IATF 16949, đảm bảo quá trình phù hợp với giai đoạn vòng đời của bộ phận.

Tính linh hoạt trong thiết kế: Kéo sâu và hình học phức tạp

Mặc dù khuôn dập liên tục nhanh hơn, chúng bị giới hạn bởi vật lý của dải kim loại. Khuôn chuyển tiếp mang lại sự tự do cần thiết cho các thao tác tạo hình phức tạp.

- Khả năng kéo sâu: Dập chuyển tiếp là phương pháp chủ đạo cho các chi tiết "được kéo sâu"—những bộ phận mà độ sâu vượt quá đường kính (ví dụ: vỏ lọc, cárte nhớt). Trong khuôn dập liên tục, việc kéo sâu rất khó khăn vì dòng vật liệu bị hạn chế do gắn liền với dải kim loại, điều này có thể gây rách. Với khuôn chuyển tiếp, phôi tự do có thể kéo vật liệu từ mọi phía mà không bị cản trở.

- Thao tác trên chi tiết: Nếu một chi tiết yêu cầu các đặc điểm như gân tròn, ren hoặc khoan lỗ bên hông mà cần phải xoay chi tiết, thì khuôn chuyển tiếp là lựa chọn duy nhất khả thi. Các ngón gắp cơ khí có thể định hướng chi tiết ở những góc độ chính xác mà bố trí dải cố định không thể đáp ứng được.

- Hạn chế kích thước: Khuôn dập liên tục thường bị giới hạn ở các chi tiết cỡ nhỏ đến trung bình (đầu nối, giá đỡ) do kích thước bàn khuôn cần thiết để chứa tất cả các trạm theo hàng dọc. Khuôn chuyển tiếp là tiêu chuẩn cho các bộ phận ô tô lớn như trụ thân xe, khung xe và các thanh ngang, vì những chi tiết này quá lớn để di chuyển trên một dải vật liệu mỏng manh.

Ứng dụng trong ngành ô tô: Các trường hợp sử dụng thực tế

Để hình dung quy trình nào phù hợp với nhu cầu của bạn, hãy xem xét các bộ phận ô tô phổ biến sau:

Phù hợp nhất với dập khuôn dập liên tục

- Cực điện & Đầu nối: Các chi tiết nhỏ, sản xuất số lượng lớn, đòi hỏi uốn phức tạp và dung sai chặt chẽ.

- Các Giá đỡ & Kẹp nhỏ: Bu lông, đai ốc và phụ kiện lắp ráp được sản xuất hàng triệu chiếc.

- Vòng đệm & Tấm đệm: Các bộ phận phẳng đơn giản nơi tốc độ là yếu tố duy nhất quan trọng.

- Khung dẫn: Các linh kiện điện tử chính xác nơi độ chính xác bước đo là yếu tố hàng đầu.

Phù hợp nhất cho dập khuôn chuyển tiếp

- Tấm thân xe và khung kết cấu: Nắp capô, tấm cửa và trụ đứng có kích thước lớn và yêu cầu tạo hình đường cong phức tạp.

- Vỏ dập sâu: Vỏ hình trụ, bình túi khí và nắp cảm biến.

- Các bộ phận treo: Đòn điều khiển và khung phụ sử dụng thép cường độ cao và yêu cầu tạo hình nhiều trục.

- Ứng dụng ống: Các bộ phận được tạo hình từ nguyên liệu ống thay vì tấm phẳng thường sử dụng hệ thống chuyển tiếp để di chuyển giữa các trạm tạo hình.

Phân tích chi phí: Chi phí đầu tư (CapEx) so với Chi phí vận hành (OpEx)

Quyết định tài chính liên quan đến việc cân bằng Chi phí đầu tư ban đầu (CapEx) chi phí dụng cụ Chi phí vận hành (OpEx) vào giá thành sản phẩm.

Đầu tư dụng cụ (CapEx): Các khuôn dập liên tục thường đắt hơn khi chế tạo. Chúng yêu cầu một khối khuôn đơn, có độ phức tạp cao với cơ chế cấp liệu chính xác và chốt dẫn. Các khuôn chuyển tiếp đôi khi có thể rẻ hơn ban đầu nếu bao gồm các trạm khuôn đơn giản và tách biệt, mặc dù bản thân hệ thống tự động chuyển tiếp lại đại diện cho một khoản chi phí đầu tư lớn.

Giá thành sản phẩm (OpEx): Đây là lĩnh vực mà dập tiến tiến (progressive stamping) chiếm ưu thế. Chi phí nhân công ở mức tối thiểu (thường chỉ một vận hành viên cho nhiều máy dập), và năng suất máy rất lớn. Dập chuyển tiếp (transfer stamping) có giá thành mỗi sản phẩm cao hơn do chu kỳ chậm hơn và thường tốn nhiều chi phí máy móc hơn. Tuy nhiên, nếu chi tiết lớn hoặc vật liệu cực kỳ đắt đỏ (ví dụ như đồng hoặc hợp kim hiệu suất cao), khoản tiết kiệm vật liệu nhờ khả năng sắp xếp phôi tốt hơn trong dập chuyển tiếp có thể làm thay đổi cân bằng theo hướng có lợi cho phương pháp này.

Kết luận: Lựa chọn quy trình phù hợp

Việc lựa chọn giữa dập khuôn tiến tiến và dập khuôn chuyển tiếp hiếm khi là vấn đề sở thích; nó thường được quyết định bởi thiết kế chi tiết và khối lượng sản xuất. Nếu bộ phận ô tô của bạn nhỏ, phức tạp, và cần sản xuất với số lượng vượt quá 500.000 đến 1 triệu đơn vị hàng năm, dập kim loại tiến triển sẽ mang lại tỷ suất hoàn vốn (ROI) mà bạn cần.

Tuy nhiên, nếu thiết kế của bạn yêu cầu kéo sâu, các hình dạng cấu trúc lớn, hoặc đòi hỏi sự tự do khỏi các ràng buộc của dải vật liệu, chuyển giao dập nổi là lựa chọn vượt trội về mặt kỹ thuật. Hãy đánh giá nhu cầu cụ thể của bạn — trọng tải, hình học và mức độ sử dụng hàng năm — để đưa ra quyết định dựa trên dữ liệu phù hợp với chiến lược sản xuất của bạn.

Các câu hỏi thường gặp

1. Khuôn dập liên hoàn có thể thực hiện dập kéo sâu không?

Mặc dù khả thi đối với các chi tiết kéo nông, khuôn dập liên hoàn nói chung không được khuyến nghị cho việc dập kéo sâu (khi chiều sâu lớn hơn đường kính). Việc gắn kết với dải dẫn hạn chế dòng chảy vật liệu, dẫn đến hiện tượng mỏng thành hoặc rách. Khuôn chuyển vị tốt hơn cho các chi tiết kéo sâu vì phôi rời cho phép vật liệu chảy đều từ mọi phía.

2. Ngưỡng khối lượng sản xuất để áp dụng dập liên hoàn là bao nhiêu?

Dập khuôn liên hoàn trở nên hiệu quả về chi phí nhất ở mức sản lượng trên 250.000 đến 500.000 chi tiết mỗi năm. Với sản lượng trên 1 triệu, đây gần như luôn là phương pháp được lựa chọn cho các chi tiết phù hợp nhờ chi phí lao động thấp trên từng chi tiết.

3. Dập khuôn chuyển vị có đắt hơn dập khuôn liên hoàn không?

Thông thường là có, tính theo từng chi tiết. Quy trình dập chuyển vị chạy ở tốc độ chậm hơn (ít lần đóng khuôn mỗi phút), điều này làm tăng thời gian máy và chi phí lao động trên mỗi đơn vị. Tuy nhiên, đối với các lô sản xuất nhỏ hoặc các chi tiết lớn, tỷ lệ phế liệu vật liệu thấp hơn và khả năng sử dụng khuôn đơn giản hơn đôi khi có thể khiến dập chuyển vị trở thành lựa chọn kinh tế hơn về tổng chi phí dự án.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —