Quá trình thắt cổ trong dập ô tô: Dạng hỏng hóc so với Thao tác vận hành

TÓM TẮT NHANH

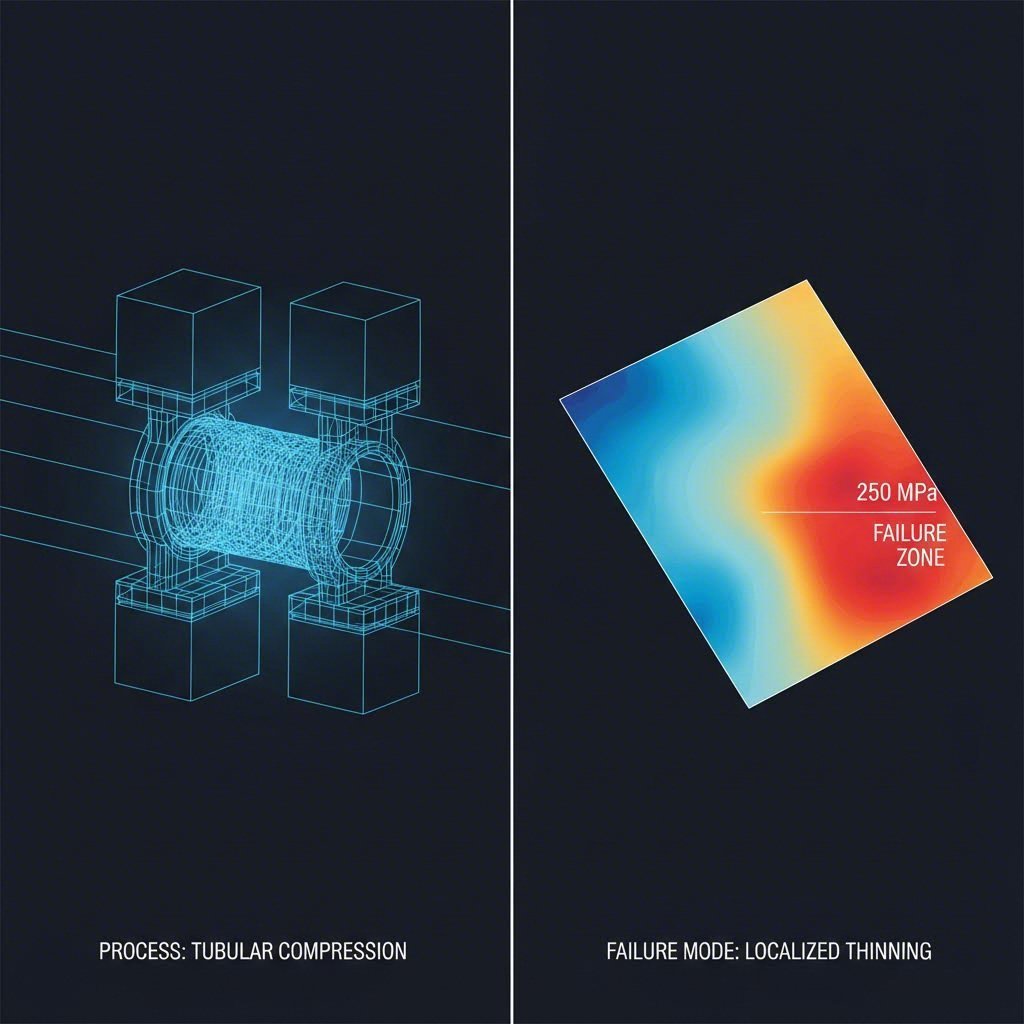

Trong dập ô tô, thuật ngữ "co thắt" đề cập đến hai khái niệm riêng biệt nhưng đều quan trọng: một quy trình sản xuất cụ thể quy trình và một dạng bất ổn vật liệu chế độ hư hỏng như một quá trình (thường được gọi là giảm đường kính), co thắt là việc giảm có chủ ý đường kính của một ống hoặc bình chứa, thường được sử dụng cho các bộ phận hệ thống xả và bình chứa. Như một dạng hỏng, co thắt là hiện tượng mỏng cục bộ không ổn định trong tấm kim loại, xảy ra trước khi gãy, đánh dấu giới hạn tuyệt đối về khả năng tạo hình của vật liệu.

Đối với các kỹ sư quy trình, làm chủ hiện tượng co thắt đòi hỏi một cách tiếp cận kép: tối ưu hóa dụng cụ để thực hiện thao tác co thắt mà không gây cong vênh, đồng thời thiết kế các tấm dập để tránh bất ổn co thắt bằng cách phân tích phân bố biến dạng và tốc độ gia công cứng. Hướng dẫn này phân tích rõ vật lý, các thông số và chiến lược kiểm soát cho cả hai tình huống.

Thao tác Co thắt: Giảm Đường kính ở Các Bộ phận Ống

Trong bối cảnh chế tạo bộ phận, nếp nhăn là một hoạt động tạo hình được sử dụng để giảm đường kính của vỏ hoặc ống hình trụ ở đầu mở của nó. Không giống như vẽ, trong đó di chuyển vật liệu để tạo ra chiều sâu, Necking dựa vào lực nén để thu nhỏ chu vi. Kỹ thuật này phổ biến trong sản xuất ô tô cho các thành phần như vỏ biến đổi xúc tác, ống hút va chạm và cổ chứa nhiên liệu.

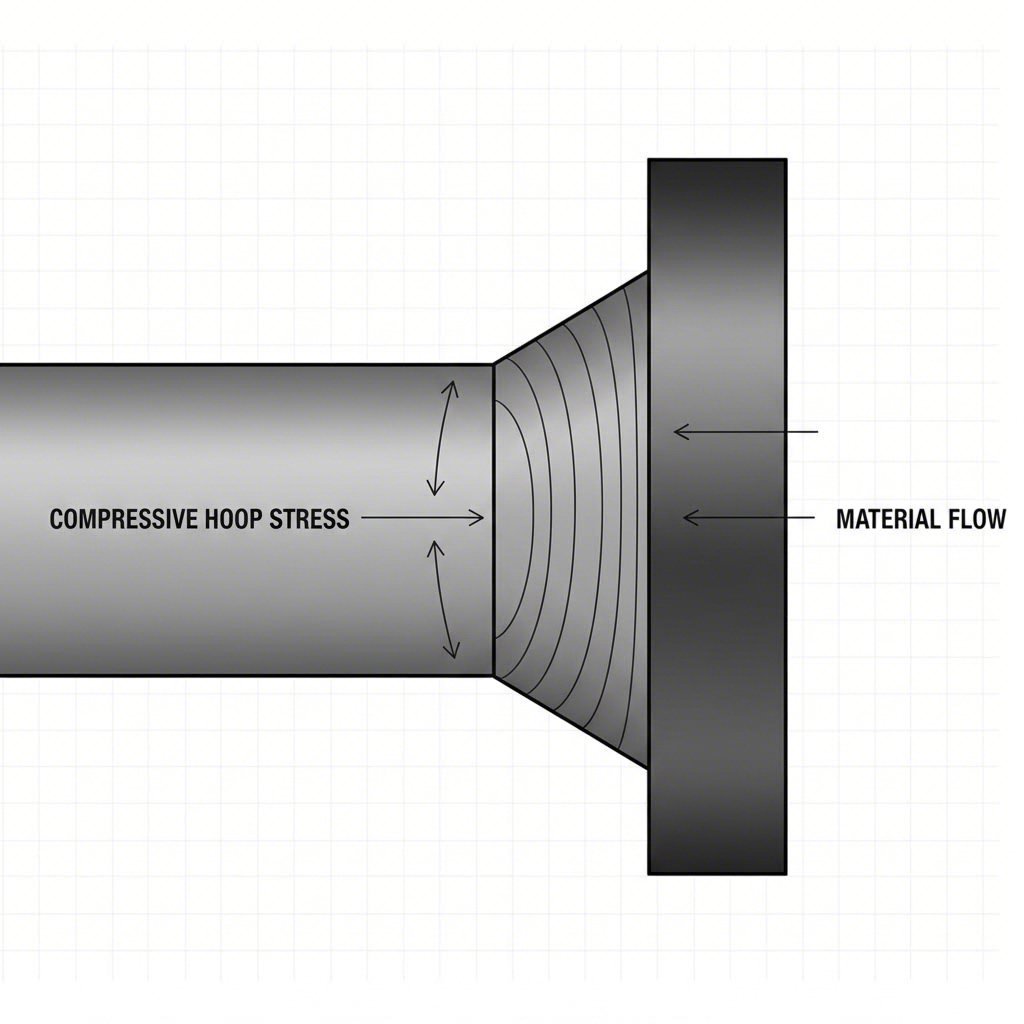

Cơ chế của quá trình cắt cổ

Hoạt động này buộc một con xúc xắc qua đầu của một lỗ trống hình ống. Khi die tiến lên, vật liệu bị áp lực vòng ép, khiến nó chảy vào bên trong và dày lên một chút. Sự thành công của quá trình phụ thuộc vào khả năng của vật liệu chảy nhựa trong nén mà không bị sụp đổ.

Có hai phương pháp chính để đạt được sự giảm này:

- Die Necking: Một die tĩnh được đẩy theo trục vào ống. Điều này nhanh hơn nhưng bị hạn chế bởi ma sát và nguy cơ uốn cong nếu tỷ lệ giảm quá mạnh.

- Máy quay hoặc quay cổ: Bộ phận hoặc dụng cụ quay, tác dụng lực ép cục bộ để dần thu nhỏ đường kính. Phương pháp này, thường được dùng cho lon đồ uống và các bộ phận ô tô độ chính xác cao, giúp giảm ma sát và cho phép giảm đường kính nhiều hơn mà không gây khuyết tật.

Các khuyết tật phổ biến trong quá trình vát mép

Vì vật liệu đang bị nén, dạng hỏng chủ yếu trong quá trình vát mép không phải là nứt, mà là buckling hoặc nhăn nheo. Nếu chiều dài đoạn ống không được chống đỡ quá dài, hoặc nếu độ dày thành quá mỏng so với đường kính, kim loại sẽ bị gấp nếp thay vì chảy đều. Các kỹ sư thường sử dụng ống lót bên trong hoặc thực hiện giảm dần theo nhiều công đoạn (nhiều lần đi qua) để hỗ trợ vật liệu và duy trì độ chính xác hình học.

Đối với các nhà sản xuất xử lý các hình dạng phức tạp hoặc sản xuất số lượng lớn nơi độ chính xác là yếu tố then chốt, việc hợp tác với các dịch vụ dập chuyên biệt như Shaoyi Metal Technology có thể thu hẹp khoảng cách giữa tạo mẫu nhanh và sản xuất hàng loạt. Chuyên môn của họ trong đánh dấu chính xác được chứng nhận IATF 16949 đảm bảo rằng ngay cả các hoạt động hình thành khó khăn như cổ sâu cũng đáp ứng các tiêu chuẩn OEM toàn cầu.

Ném cổ như một chế độ thất bại: Giới hạn của khả năng hình thành

Trong bối cảnh rộng hơn của Body-in-White (BIW) đóng dấu, cổ là kẻ thù. Nó xác định sự khởi đầu của sự bất ổn vật liệu nơi biến dạng được định vị thành một dải hẹp, dẫn đến vỡ. Một khi một cổ địa phương hình thành, vật liệu trong khu vực đó sẽ mỏng nhanh chóng trong khi vật liệu xung quanh ngừng biến dạng hoàn toàn.

Phân lỏng so với Local Necking

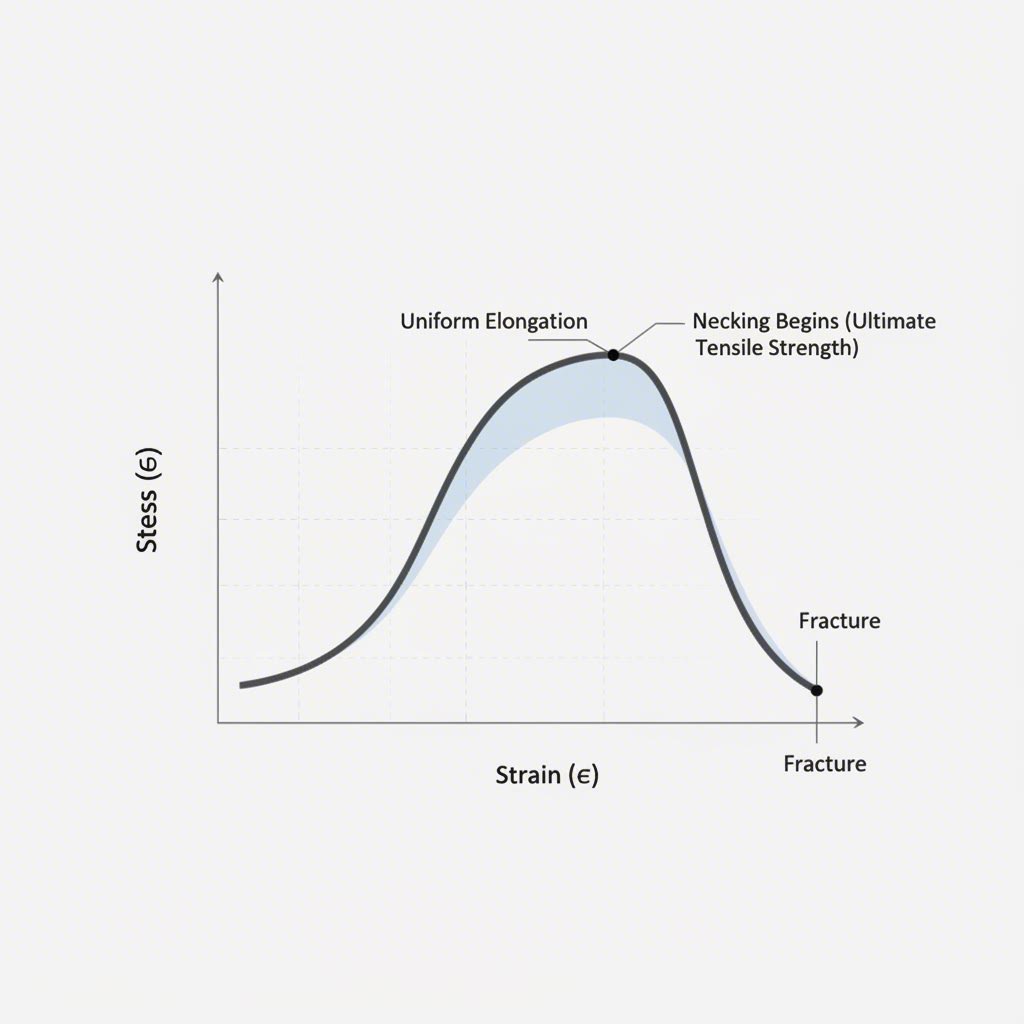

Hiểu được sự tiến triển của necking là rất quan trọng để dự đoán sự thất bại trong Advanced High-Strength Steels (AHSS):

- Chân rải rác: Đây là giai đoạn ban đầu khi chiều rộng của tấm bắt đầu co lại không đồng đều. Nó trải rộng trên một khu vực rộng hơn và không dẫn đến thất bại ngay lập tức. Trong thử nghiệm kéo, điều này xảy ra tại điểm Ultimate Tensile Strength (UTS).

- Cổ thắt cục bộ: Đây là giới hạn phá hủy quan trọng. Biến dạng tập trung vào một dải hẹp (khoảng bằng độ dày của tấm). Trong trạng thái này, vật liệu mỏng đi nghiêm trọng mà không có sự giãn dài thêm ở các vùng xung quanh. Trong mô phỏng và thiết kế dập, việc xuất hiện cổ thắt cục bộ được coi là điểm hỏng chức năng của chi tiết.

Vật lý của sự mất ổn định

Hiện tượng cổ thắt xảy ra khi tốc độ tăng cứng do biến dạng không còn đủ để bù đắp cho sự giảm diện tích mặt cắt ngang. Theo tiêu chí Considere, tính ổn định được duy trì miễn là vật liệu gia cường (tăng cứng) nhanh hơn tốc độ mỏng đi. Khi tốc độ tăng cứng do biến dạng giảm xuống dưới mức ứng suất thực, sự mất ổn định sẽ khởi phát.

Đây là lý do tại sao các vật liệu có chỉ số n (số mũ tăng cứng theo biến dạng) cao được ưu tiên sử dụng trong các quá trình dập phức tạp; chúng duy trì khả năng phân bố biến dạng trên một diện rộng hơn trong thời gian dài hơn, làm chậm sự xuất hiện của vùng cổ thắt.

Các thông số kỹ thuật & hành vi vật liệu

Việc kết nối quá trình và kiểu hỏng đòi hỏi phải đi sâu vào khoa học vật liệu. Hành vi của thép trong cả quá trình thắt cổ và mất ổn định thắt cổ đều được chi phối bởi đường cong ứng suất-biến dạng của nó.

Vai trò của hệ số n

Chỉ số tăng cường biến dạng (hệ số n) là thông số quan trọng nhất:

- Để phòng ngừa hỏng hóc: Một hệ số n cao là điều mong muốn. Nó cho phép vật liệu giãn dài hơn trước khi bắt đầu hiện tượng thắt cổ cục bộ, điều này rất quan trọng đối với các tấm thân xe dập sâu.

- Đối với các thao tác thắt cổ: Một cách trớ trêu, hệ số n quá cao đôi khi có thể gây khó khăn cho các thao tác thắt cổ chịu nén nếu vật liệu cứng lên quá nhanh, dẫn đến cần lực lớn hơn và làm tăng nguy cơ mất ổn định dạng uốn dọc.

Đường cong giới hạn tạo hình (FLC)

Để dự đoán hiện tượng mất ổn định thắt cổ trong sản xuất, các kỹ sư dựa vào Đường cong giới hạn tạo hình (FLC). FLC biểu thị mối quan hệ giữa biến dạng chính và biến dạng phụ tại thời điểm xảy ra hiện tượng thắt cổ cục bộ. Bất kỳ điểm nào trên chi tiết dập nằm phía trên đường cong này đều được dự báo sẽ bị hỏng.

Các phương pháp phát hiện hiện đại, chẳng hạn như Tương quan Hình ảnh Kỹ thuật số (DIC), cho phép các kỹ sư hình dung sự tích tụ biến dạng theo thời gian thực. Bằng cách theo dõi mẫu bề mặt, DIC có thể xác định 'dải necking' trước khi nó trở nên nhìn thấy bằng mắt thường, từ đó cho phép điều chỉnh chủ động các khuôn dập.

Ngăn ngừa lỗi và kiểm soát quá trình

Dù bạn đang thực hiện thao tác necking hay cố gắng ngăn ngừa sự thất bại do necking, việc kiểm soát ma sát và dòng vật liệu là điều tối quan trọng.

Ngăn ngừa mất ổn định Necking (Tôn tấm)

- Chiến lược bôi trơn: Ma sát cao hạn chế dòng vật liệu, gây ra hiện tượng kéo dãn cục bộ. Cải thiện bôi trơn ở các khu vực then chốt cho phép vật liệu được kéo vào từ các vùng lân cận, phân bố đều biến dạng.

- Điều chỉnh lực kẹp: Nếu lực kẹp tấm phôi quá cao, vật liệu sẽ không thể chảy vào khuôn, dẫn đến hiện tượng kéo dãn quá mức và xảy ra necking. Giảm lực này sẽ cho phép kéo vật liệu vào nhiều hơn.

- Bán kính cối Bán kính sắc làm tập trung ứng suất. Tăng bán kính đầu vào khuôn có thể làm giảm biến dạng đỉnh và ngăn ngừa sự xuất hiện của necking cục bộ.

Đảm bảo Các Thao Tác Necking Thành Công (Ống)

- Ống dẫn hướng: Để ngăn ngừa hiện tượng cong vênh trong quá trình necking chịu nén, hãy sử dụng các giá đỡ bên ngoài hoặc bên trong để hỗ trợ thành ống.

- Giảm dần từng giai đoạn: Không nên cố gắng giảm đường kính 50% trong một lần duy nhất. Hãy chia quá trình thành nhiều bước (ví dụ: 20% -> 15% -> 10%) để kiểm soát các ứng suất nén.

- Tôi Kiệt: Đối với những mức giảm mạnh, có thể cần ủ trung gian để khôi phục độ dẻo và làm giảm trạng thái biến cứng do gia công của vật liệu.

Kết Luận

Necking trong dập ô tô là một hiện tượng kép mà mọi kỹ sư quy trình đều phải xử lý. Nó vừa là một kỹ thuật tạo hình hữu ích đối với các bộ phận dạng ống, vừa là giới hạn then chốt cho khả năng tạo hình của tấm kim loại. Bằng cách phân biệt giữa cơ chế nén của vát mép và sự mất ổn định kéo của sự cố necking , các nhà sản xuất có thể tối ưu hóa thiết kế khuôn và lựa chọn vật liệu. Thành công nằm ở việc cân bằng các lực này — tận dụng biến dạng dẻo để tạo hình kim loại, đồng thời tôn trọng giới hạn vật lý nơi mà sự ổn định kết thúc và sự phá hủy bắt đầu.

Các câu hỏi thường gặp

1. Sự khác biệt giữa hiện tượng thắt cổ (necking) và kéo sâu (drawing) là gì?

Kéo sâu là một quá trình chịu kéo, trong đó phôi được kéo vào khuôn để tạo độ sâu, thường làm giảm độ dày thành. Thắt cổ (như một quá trình) là một thao tác chịu nén được áp dụng lên đầu hở của ống để giảm đường kính. Trong kéo sâu, vật liệu chảy ra khỏi mặt bích; trong thắt cổ, vật liệu bị ép vào phía trong tại miệng mở.

2. Hệ số n ảnh hưởng đến sự mất ổn định thắt cổ như thế nào?

Hệ số n (chỉ số tăng bền do biến dạng) cho biết khả năng tăng bền của vật liệu khi nó biến dạng. Giá trị n càng cao thì vật liệu càng chống lại hiện tượng mỏng cục bộ hiệu quả hơn, phân bố biến dạng trên một diện tích lớn hơn. Điều này trực tiếp làm chậm quá trình khởi phát mất ổn định thắt cổ, cho phép thực hiện các lần dập sâu và phức tạp hơn.

3. Có thể phát hiện hiện tượng thắt cổ trước khi xảy ra gãy không?

Có. Mặc dù khó nhìn thấy bằng mắt thường cho đến khi tình trạng nghiêm trọng, hiện tượng thắt cổ cục bộ có thể được phát hiện bằng hệ thống Tương quan Hình ảnh Kỹ thuật số (DIC) trong quá trình thử nghiệm. Trong sản xuất, một "rãnh" hoặc đường mỏng rõ thấy trên bề mặt tấm là dấu hiệu rõ ràng rằng quá trình đang ở bờ vực nứt và cần được điều chỉnh ngay lập tức.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —