Nhận diện mài mòn khuôn dập: 3 vector chẩn đoán để đạt độ tin cậy tuyệt đối

TÓM TẮT NHANH

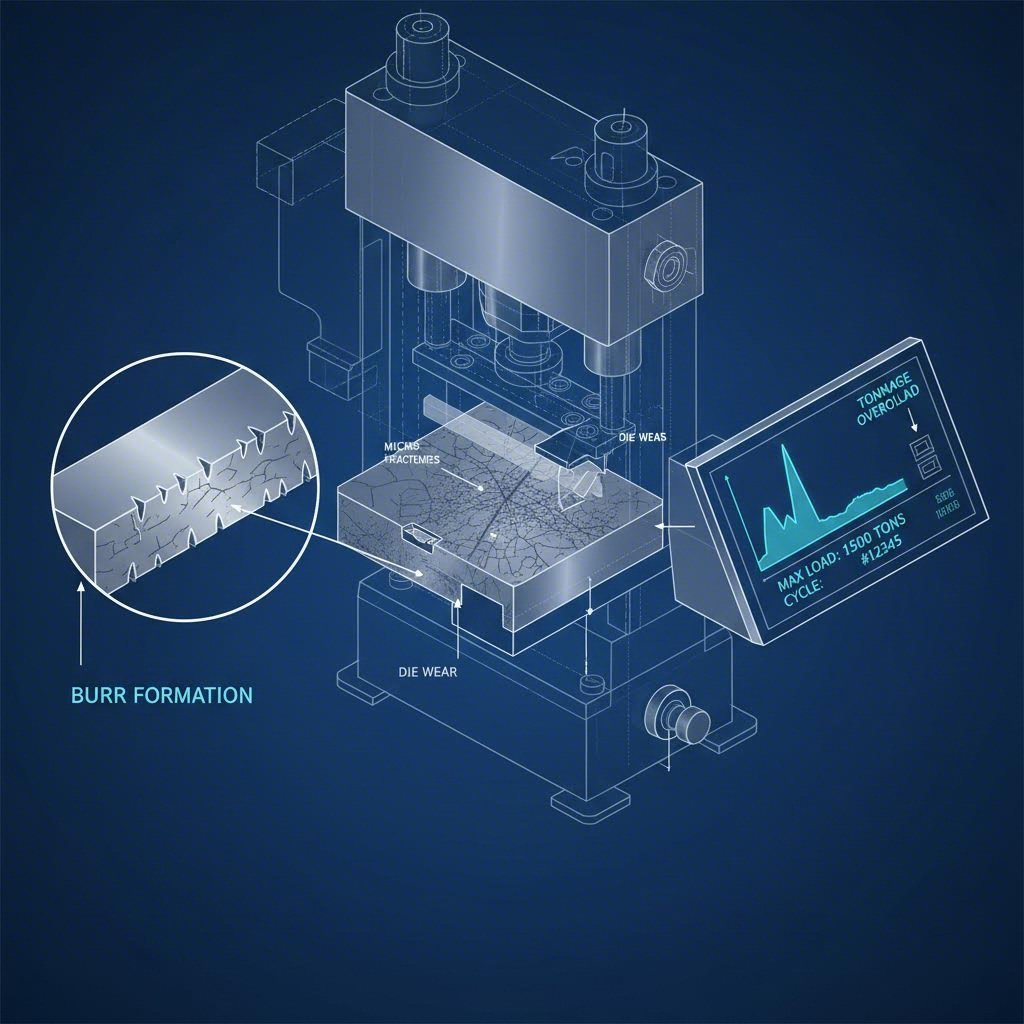

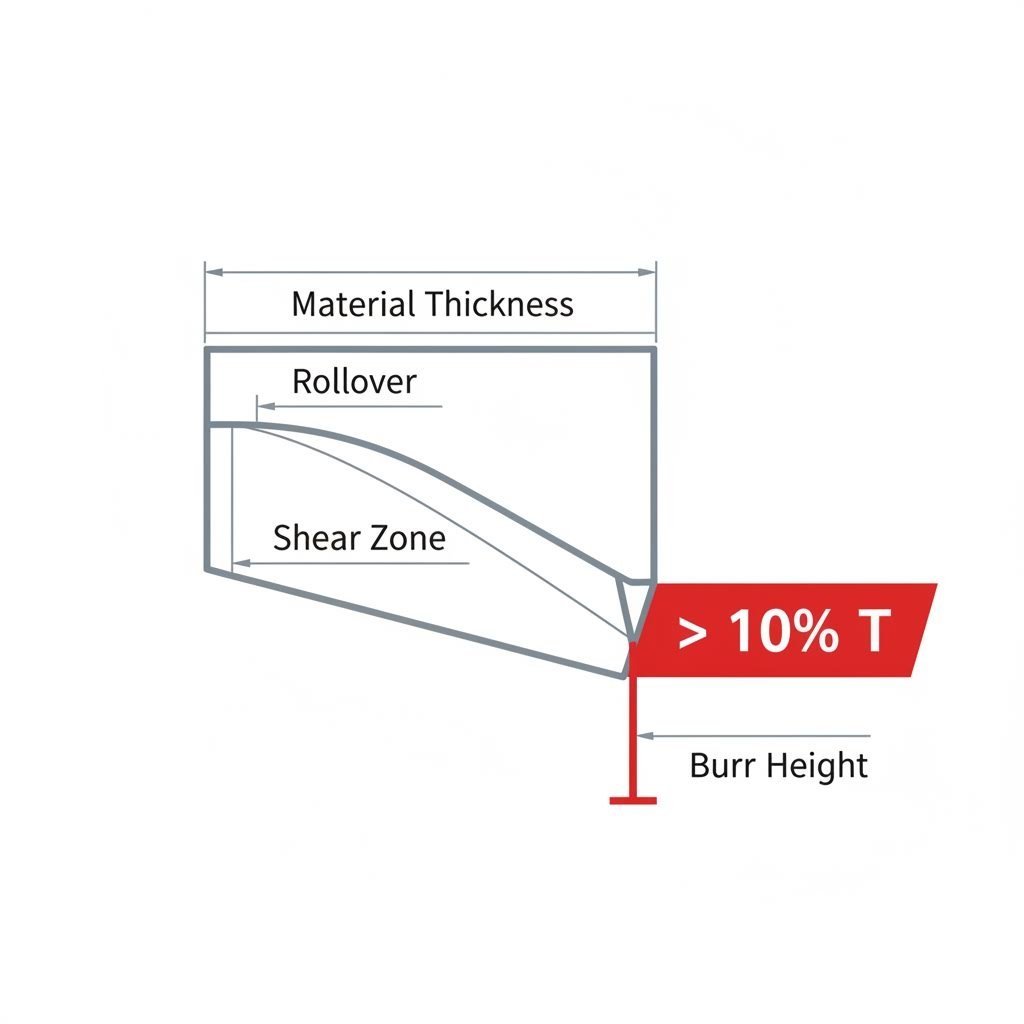

Việc xác định mài mòn khuôn dập đòi hỏi phải theo dõi ba điểm vector quan trọng: chi tiết dập, các thành phần khuôn vật lý và các thông số vận hành máy ép. Các dấu hiệu cảnh báo khẩn cấp bao gồm chiều cao ba via vượt quá 10% độ dày vật liệu (hoặc >0,1mm), bề mặt không đồng đều cho thấy hiện tượng cào xước (mài mòn dính), và sự gia tăng đột ngột không rõ nguyên nhân trong lực tấn của máy ép. Việc phát hiện sớm giúp phân biệt giữa mài mòn mài mòn từ từ, có thể xử lý bằng cách mài sắc, với mài mòn dính nghiêm trọng, cần được xử lý bề mặt hoặc nâng cấp vật liệu ngay lập tức. Thực hiện quy trình "lưu lại chi tiết cuối cùng" và kiểm tra định kỳ bằng mắt thường sẽ ngăn ngừa sự cố dụng cụ tốn kém.

Vật Lý Của Sự Hỏng Hóc: Các Loại Mài Mòn Khuôn

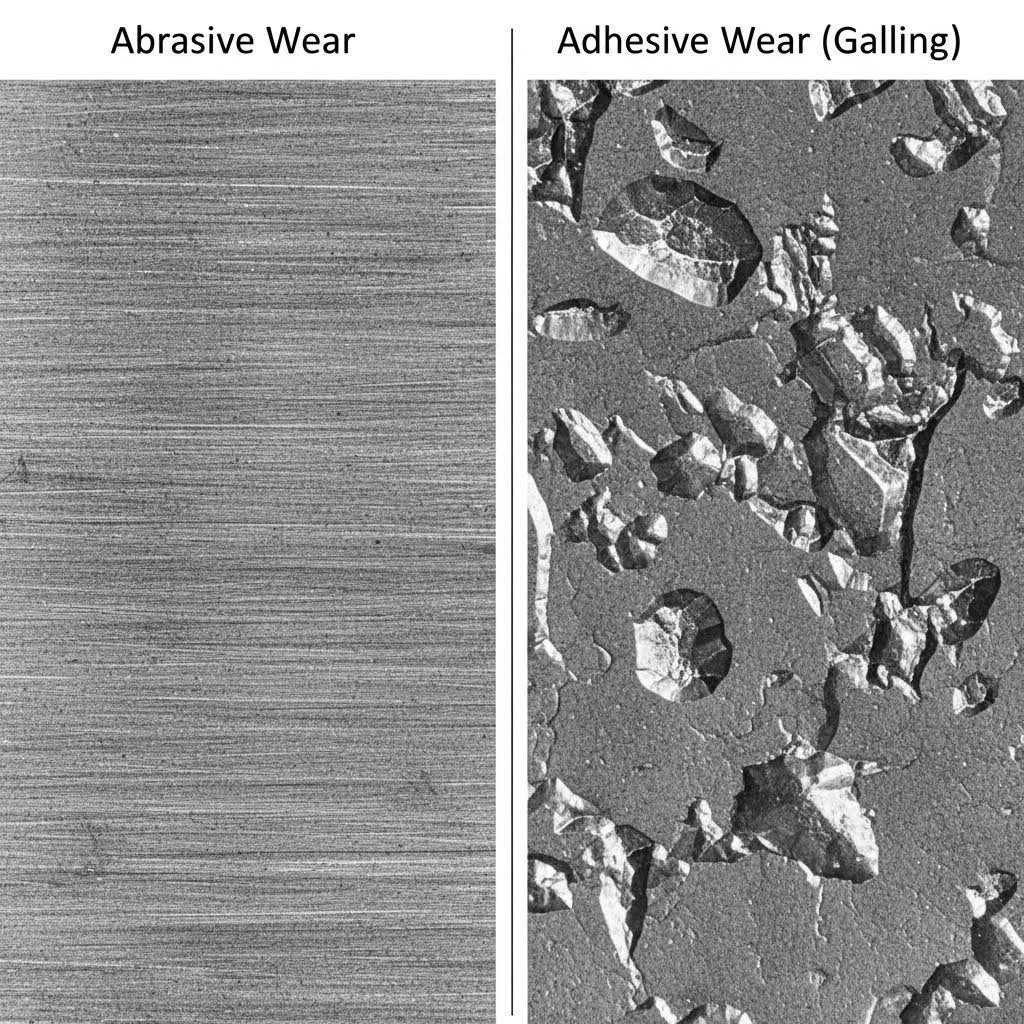

Trước khi chẩn đoán các triệu chứng, điều quan trọng là phải hiểu hai cơ chế chính gây suy giảm dụng cụ dập: mài mòn do ma sát và mài mòn do dính bám. Việc phân biệt giữa hai loại này là rất cần thiết vì chúng đòi hỏi các biện pháp khắc phục hoàn toàn khác nhau.

Mài mòn do vật liệu cứng

Mài mòn do ma sát là hiện tượng loại bỏ cơ học vật liệu khỏi bề mặt khuôn do các hạt cứng hoặc độ gồ ghề bề mặt trên tấm kim loại. Nó hoạt động giống như giấy nhám, từ từ làm xói mòn các cạnh cắt và bề mặt tạo hình. Loại mài mòn này có thể dự đoán được và mang tính tuyến tính.

- Cơ chế: Các cacbua cứng trong tấm kim loại hoặc vảy oxit bề mặt làm trầy xước ma trận khuôn mềm hơn.

- Dấu hiệu nhìn thấy: Các vết trầy đều theo hướng trượt; sự tù đi của các cạnh cắt (cạnh cong thay vì góc sắc).

- Hậu quả phổ biến: Sự mất dần độ chính xác về kích thước và chiều cao ba via tăng dần theo thời gian.

Mài mòn dính (Galling)

Mài mòn dính, thường được gọi là trầy xước hoặc hàn nguội, phá hủy nhiều hơn và khó dự đoán hơn. Nó xảy ra khi lớp bôi trơn bị phá vỡ, cho phép tiếp xúc trực tiếp kim loại với kim loại giữa tấm và dụng cụ.

- Cơ chế: Áp suất và nhiệt độ cao cục bộ khiến kim loại tấm liên kết vi mô với bề mặt khuôn. Khi chi tiết di chuyển, các mối hàn này bị cắt ngang, làm bong ra những mảnh thép dụng cụ cực nhỏ hoặc để lại cặn vật liệu gia công trên khuôn.

- Dấu hiệu nhìn thấy: Các u lồi bằng vật liệu trên bề mặt khuôn (bám dính); các vết xước sâu, rách rưới trên chi tiết trông giống như "vết kéo".

- Hậu quả phổ biến: Sự cố chất lượng ngay lập tức, hư hỏng nghiêm trọng dụng cụ (kẹt), và nứt vỡ chi tiết.

| Tính năng | Mài mòn do vật liệu cứng | Mài mòn dính (Galling) |

|---|---|---|

| Nguyên nhân | Các hạt cứng/ma sát | Hàn vi mô/nhiệt ma sát |

| Tiến triển | Từ từ, có thể dự đoán được | Đột ngột, theo cấp số nhân |

| Dấu hiệu trực quan | Xước rãnh, cạnh tù | Chuyển giao/nhận vật liệu |

| Sửa chữa | Đánh bóng/Mài sắc | Lớp phủ (TiN/DLC)/Nâng cấp vật liệu |

Tín hiệu chẩn đoán 1: Kiểm tra chi tiết dập

Chi tiết dập là chỉ báo đáng tin cậy nhất về tình trạng khuôn dập. Nó đóng vai trò như hồ sơ giám định phản ánh điều kiện làm việc của dụng cụ trong hành trình ép. Người vận hành cần quan sát ba hiện tượng bất thường cụ thể báo hiệu sự suy giảm chất lượng.

Phân tích chiều cao ba via

Một khuôn dập sắc bén sẽ tạo ra vết đứt sạch với ba via tối thiểu. Khi cạnh cắt bị mòn tròn do mài mòn dạng mài mòn, chày sẽ "đẩy" vật liệu thay vì cắt dứt gọn gàng. Các tiêu chuẩn ngành thường yêu cầu bảo trì khuôn khi chiều cao ba via vượt quá 10% độ dày vật liệu hoặc giá trị tuyệt đối là 0,05mm–0,1mm , tùy thuộc vào yêu cầu độ chính xác.

Giao thức chẩn đoán:

- Sử dụng thước micromet hoặc máy so quang học để đo chiều cao ba via tại cùng một vị trí trên các chi tiết liên tiếp.

- Phân biệt giữa mép lượn (đường cong mịn ở phía nhập khuôn) và burr (phần nhô sắc ở phía gãy). Phần lượn tăng lên cho thấy mũi đục bị mài mòn; ba via tăng lên cho thấy bạc đệm khuôn bị mài mòn.

Suy giảm độ hoàn thiện bề mặt

Những thay đổi về độ hoàn thiện bề mặt của chi tiết thường cho thấy hiện tượng dính vật liệu. Nếu thành kéo bình thường bỗng nhiên xuất hiện các vết xước dọc sâu hoặc "vết trầy", khả năng cao là vật liệu đang bám dính vào buồng khuôn. Hiện tượng này phổ biến trong dập thép không gỉ và nhôm, nơi vật liệu có ái lực cao với thép làm khuôn.

Sự trôi dạt kích thước

Nếu kích thước lỗ bắt đầu thu nhỏ lại hoặc vị trí rãnh bị lệch, điều này thường cho thấy mài mòn cạnh nghiêm trọng hoặc vỡ mẻ. Khi mặt mũi đục bị vỡ mẻ, nó tạo ra tải trọng mất cân bằng, khiến mũi đục bị lệch nhẹ, làm thay đổi vị trí lỗ và hình học khe hở.

Tín hiệu chẩn đoán 2: Kiểm tra các bộ phận khuôn

Khi bộ phận cho thấy dấu hiệu gặp sự cố, bước tiếp theo là kiểm tra trực tiếp công cụ. Việc này đòi hỏi phải mở máy ép và làm sạch các bề mặt khuôn để phát hiện những dấu hiệu suy giảm tinh vi.

Nứt nhiệt (Mỏi nhiệt)

Nứt nhiệt xuất hiện dưới dạng mạng lưới các vết nứt nhỏ, giống như đường gạch lát vỡ vụn trên bề mặt khuôn. Nguyên nhân là do chu kỳ nhiệt độ thay đổi nhanh—bị đốt nóng trong hành trình làm việc và nguội đi nhanh chóng giữa các lần đóng. Hiện tượng này phổ biến trong các quá trình vận hành tốc độ cao hoặc dập nóng.

- Nguy cơ: Các vết nứt vi mô này có thể lan sâu vào thép dụng cụ, dẫn đến hiện tượng vỡ vụn nghiêm trọng.

- Khám phá: Sử dụng chất thẩm thấu màu hoặc đơn giản là lau bề mặt bằng dung môi; dung môi sẽ bay hơi khỏi bề mặt nhưng vẫn còn đọng lại trong các vết nứt, giúp chúng trở nên dễ nhìn thấy.

Bám dính (Hiện tượng dính vật liệu)

Kiểm tra các khu vực ma sát cao như gờ tạo hình và bán kính cong. Hiện tượng dính vật liệu (galling) xuất hiện dưới dạng các vệt bạc hoặc cặn bám của vật liệu gia công được hàn dính lên thép khuôn. Ngay cả lớp cặn mỏng chỉ 10 micromet cũng có thể làm thay đổi hệ số ma sát đủ để gây nứt sản phẩm. Các thợ vận hành thường dùng gạc đồng để chà lên những khu vực này; đồng mềm sẽ vướng vào các đỉnh gờ dính vi mô mà mắt thường không nhìn thấy được.

Vết mẻ cạnh so với Cạnh tròn đều

Phân biệt giữa hiện tượng mẻ (thiếu từng mảnh) và hiện tượng tròn cạnh (mài mòn nhẵn). Mẻ cạnh cho thấy vật liệu khuôn quá giòn hoặc máy ép bị lệch tâm (gây va chạm giữa chày và cối). Tròn cạnh là kết quả tự nhiên của mài mòn do ma sát và đơn giản là dấu hiệu cho thấy khuôn cần được mài sắc lại.

Tín hiệu chẩn đoán 3: Dấu hiệu từ quy trình và thính giác

Máy ép bản thân nó cung cấp phản hồi thời gian thực về tình trạng khuôn. Những thợ vận hành giàu kinh nghiệm thường "nghe" ra sự cố trước khi nhìn thấy.

Các đột biến trên thiết bị giám sát lực tấn

Khi các cạnh cắt bị cùn, lực cần để làm gãy kim loại tăng lên đáng kể. Một thiết bị giám sát tải trọng cho thấy xu hướng tăng dần (ví dụ: +5% trong một ca làm việc) cho thấy mài mòn do ma sát bình thường. Tuy nhiên, một sự tăng đột ngột thường báo hiệu một chày bị mẻ hoặc hiện tượng dính nghiêm trọng.

Chỉ dẫn thính giác

Một cối cắt sắc tạo ra âm thanh "tách" gọn gã khi cắt kim loại. Khi cối bị mài mòn, âm thanh này thay đổi thành âm thanh nặng, đục như "thụt" hoặc "bịch". Thay đổi này xảy ra vì các cạnh cùn đang nén ép kim loại thay vì cắt sạch, giải phóng năng lượng muộn hơn trong hành trình (tải trọng ngược).

Phân tích bôi trơn

Kiểm tra chất bôi trơn đã sử dụng hoặc mặt dưới của giá cối. Nếu dầu bị đổi màu hoặc chứa các mảnh kim loại nhìn thấy rõ (như bụi kim loại), điều này cho thấy mài mòn dính nghiêm trọng đang tạo ra mảnh vụn. Loại "giấy nhám lỏng" này sẽ nhanh chóng làm tăng tốc độ hỏng công cụ nếu không được xả sạch.

Hành động khắc phục: Từ chẩn đoán đến giải pháp

Sau khi xác định được loại và vị trí mài mòn, bộ phận kỹ thuật phải chọn biện pháp khắc phục phù hợp. Giải pháp này phụ thuộc vào mục tiêu là sửa chữa nhanh hay cải tiến quy trình lâu dài.

| Triệu chứng | Nguyên nhân có thể | Giải pháp khắc phục ngay lập tức | Giải pháp dài hạn |

|---|---|---|---|

| Ba via > 0,1mm | Mài mòn do cọ xát (Cạnh tù) | Mài sắc/mài dụng cụ | Nâng cấp lên thép PM (ví dụ: CPM 10V) |

| Dấu xước trên chi tiết | Mài mòn dính (Galling) | Đánh bóng bề mặt khuôn | Áp dụng lớp phủ TiAlN hoặc DLC |

| Chày bị mẻ | Dòn / Lệch trục | Thay thế chày | Kiểm tra độ căn chỉnh; Sử dụng thép bền hơn (S7 so với D2) |

Nâng cấp chiến lược: Đối với mài mòn do ma sát kéo dài, việc nâng cấp từ thép công cụ D2 tiêu chuẩn lên thép luyện kim bột (PM) có thể tăng tuổi thọ sử dụng lên đến 500% nhờ phân bố carbide mịn hơn. Đối với mài mòn dính bám, các lớp phủ lắng đọng pha hơi vật lý (PVD) như Titan Carbonytrit (TiCN) tạo thành lớp ngăn chặn cứng và trơn, giúp ngăn hiện tượng hàn vi mô.

Đối với các chương trình sản xuất ô tô quy mô lớn nơi độ bền khuôn và độ chính xác là yếu tố bắt buộc, việc hợp tác với các nhà sản xuất chuyên ngành thường là chiến lược phòng ngừa hiệu quả nhất. Các công ty như Shaoyi Metal Technology tận dụng các quy trình chứng nhận IATF 16949 và khả năng ép lên đến 600 tấn để kết nối khoảng cách từ giai đoạn chế tạo mẫu sang sản xuất hàng loạt, đảm bảo dụng cụ được thiết kế để chịu được hàng triệu chu kỳ hoạt động mà không bị suy giảm sớm.

Làm chủ Bảo trì Khuôn

Bảo trì khuôn hiệu quả không phải là phản ứng với các công cụ bị hỏng; mà là dự đoán sự cố trước khi nó ảnh hưởng đến chất lượng chi tiết. Bằng cách kết hợp dữ liệu từ chi tiết dập (ba via/bề mặt), bề mặt khuôn (nứt nhiệt/dính vật liệu) và máy ép (tải trọng/âm thanh), các nhà sản xuất có thể chuyển từ xử lý sự cố sang bảo trì theo kế hoạch. Cách tiếp cận chủ động này giảm thiểu thời gian ngừng hoạt động, kéo dài tuổi thọ dụng cụ và đảm bảo chất lượng ổn định trong từng lần dập.

Các câu hỏi thường gặp

1. Dung sai thông thường cho lỗ dập là bao nhiêu trước khi cần bảo trì?

Mặc dù dung sai cụ thể phụ thuộc vào ứng dụng, hầu hết các quá trình dập chính xác đều giữ dung sai lỗ trong khoảng +/- 0,002 inch (+/- 0,05 mm) . Nếu kết quả đo vượt quá phạm vi này hoặc hình dạng lỗ trở nên bầu dục, điều đó cho thấy mũi đục đã mài mòn nghiêm trọng hoặc bị cong vênh, cần mài sắc hoặc thay thế ngay lập tức.

2. Các bước trong phương pháp dập nổi là gì?

Bảy quá trình dập kim loại phổ biến bao gồm Cắt Blanking (cắt hình dạng sơ bộ), Đục lỗ (đục lỗ), Vẽ (tạo hình dạng cốc), Cong (tạo góc), Uốn khí (ép vào khuôn mà không chạm đáy), Dập kín/ép chặt (dập để tạo độ chính xác cao/in dấu), và Cắt gọt (loại bỏ vật liệu dư thừa). Các kiểu mài mòn thể hiện khác nhau ở mỗi bước, trong đó nguyên công kéo sâu gây ra hiện tượng dính khuôn nhiều hơn, còn nguyên công cắt biên gây ra mài mòn cạnh do mài mòn nhiều hơn.

3. Sự khác biệt giữa cắt khuôn và dập là gì?

Cắt khuôn thường dùng để chỉ việc cắt các vật liệu mềm hơn (giấy, vải, cao su) hoặc các lá mỏng bằng khuôn thép dạng lưỡi hoặc khuôn quay, thường thực hiện trên máy ép bàn trượt. Dập là một quá trình tạo hình nguội có lực ép lớn dành cho kim loại, sử dụng bộ khuôn thép ăn khớp (chày và cối) để cắt trượt, uốn hoặc kéo sâu tấm kim loại thành các hình dạng 3D phức tạp. Hiện tượng mài mòn khuôn trong dập nghiêm trọng hơn đáng kể do độ bền cắt của kim loại cao.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —