Tác Động Môi Trường Của Ép Khuôn: Phân Tích Cân Bằng

TÓM TẮT NHANH

Tác động môi trường của quá trình đúc khuôn áp lực tạo nên một bức tranh phức tạp. Trong khi các phương pháp truyền thống góp phần tạo ra chất thải và tiêu thụ năng lượng cao, quy trình này cũng mang lại những lợi ích bền vững đáng kể. Những lợi ích chính bao gồm khả năng tái chế tuyệt vời của các vật liệu như nhôm và kẽm, hiệu quả năng lượng vượt trội so với các phương pháp sản xuất khác, cũng như khả năng sản xuất các bộ phận nhẹ và bền giúp giảm dấu chân môi trường của sản phẩm cuối cùng.

Dấu chân Môi trường của Đúc Khuôn Áp lực: Một Cái Nhìn Cân Bằng

Trong sản xuất hiện đại, đúc khuôn áp lực là một quy trình then chốt, được đánh giá cao nhờ độ chính xác và hiệu quả khi tạo ra các chi tiết kim loại phức tạp cho các ngành công nghiệp từ ô tô đến hàng không vũ trụ. Tuy nhiên, khi việc bảo vệ môi trường trở thành ưu tiên toàn cầu, dấu chân sinh thái của ngành này đang ngày càng bị đặt dưới sự giám sát chặt chẽ. Tác động môi trường của quá trình đúc khuôn áp lực không đơn giản chỉ là tốt hay xấu; đây là một vấn đề phức tạp, bao gồm cả những thách thức đáng kể lẫn những lợi ích bền vững hấp dẫn.

Mặt khác, quy trình này có những nhược điểm cố hữu về môi trường. Đúc khuôn áp lực truyền thống tiêu tốn nhiều năng lượng, đặc biệt trong giai đoạn nung chảy, thường phụ thuộc vào nhiên liệu hóa thạch và góp phần phát thải carbon. Quy trình này cũng có thể tạo ra lượng chất thải đáng kể, bao gồm phế liệu kim loại, xỉ và các phụ phẩm khác, cần được quản lý cẩn thận để tránh các vấn đề chôn lấp. Hơn nữa, một số vật liệu liên quan, như một số loại chất bôi trơn và lớp phủ, có thể gây rủi ro ô nhiễm nếu không được xử lý đúng cách.

Mặt khác, đúc áp lực là một phương pháp hỗ trợ mạnh mẽ cho tính bền vững. Như các chuyên gia tại Lupton & Place đã chỉ ra, việc tuân thủ triết lý 'giảm thiểu, tái sử dụng, tái chế' là một điểm mạnh cốt lõi. Quy trình này là phương pháp gần như định hình cuối cùng, nghĩa là tạo ra rất ít phế liệu, và bất kỳ kim loại thải ra nào thường được nấu chảy lại và tái sử dụng tại chỗ. Hiệu quả vật liệu này mang lại lợi thế môi trường đáng kể. Độ bền của khuôn, có thể được sử dụng hàng nghìn lần, cũng giúp giảm chất thải trong dài hạn.

Sự song trùng này đồng nghĩa với việc hiệu suất môi trường tổng thể của một hoạt động đúc áp lực phụ thuộc rất lớn vào các vật liệu cụ thể được sử dụng, hiệu quả của máy móc, và mức độ vững chắc của các hệ thống quản lý năng lượng và chất thải. Dưới đây là tóm tắt các yếu tố môi trường chính cần cân nhắc:

- Ưu điểm: Hiệu quả vật liệu cao (phương pháp gần như định hình cuối cùng), khả năng tái chế tuyệt vời của các hợp kim, sản xuất các bộ phận nhẹ và bền, cùng với mức tiêu thụ năng lượng thấp hơn so với nhiều quy trình thay thế khác.

- Nhược điểm: Tiêu thụ năng lượng cao trong quá trình nóng chảy, phát sinh phế liệu và chất thải, cũng như nguy cơ phát thải các khí độc hại từ lò nung và chất bôi trơn.

Các vấn đề Môi trường Chính trong Phương pháp Đúc khuôn truyền thống

Mặc dù các phương pháp hiện đại đã đạt được những tiến bộ đáng kể, điều quan trọng là phải hiểu rõ những thách thức môi trường cụ thể do các phương pháp đúc khuôn truyền thống gây ra. Những lo ngại này chủ yếu thuộc ba nhóm: phát sinh chất thải, tiêu thụ năng lượng và phát thải chất độc hại. Nhận thức được những vấn đề này là bước đầu tiên để thực hiện các chiến lược giảm thiểu hiệu quả và chuyển đổi sang các hoạt động bền vững hơn.

Việc phát sinh chất thải là một trong những tác động dễ nhận thấy nhất. Như đã được lưu ý bởi PFA, Inc. , quá trình này có thể tạo ra lượng lớn phế liệu kim loại, đặc biệt từ các hệ thống dẫn, cổng rót và giếng tràn dư là một phần trong thiết kế khuôn. Ngoài phế liệu kim loại dạng rắn, quá trình nấu chảy còn tạo ra xỉ và mạt cháy, là những phụ phẩm cần được quản lý. Nếu không xử lý đúng cách, các dòng chất thải này có thể làm gia tăng gánh nặng chôn lấp và đại diện cho sự thất thoát vật liệu có giá trị.

Tiêu thụ năng lượng là một yếu tố chính khác. Các lò nung chảy cần thiết để đưa các kim loại như nhôm và kẽm về trạng thái nóng chảy cực kỳ tốn năng lượng. Theo các phân tích ngành, giai đoạn nấu chảy có thể chiếm hơn một nửa lượng khí thải carbon tổng cộng của một nhà máy đúc áp lực. Tại các cơ sở sử dụng nhiên liệu hóa thạch làm nguồn điện, nhu cầu năng lượng cao này trực tiếp dẫn đến lượng khí thải nhà kính đáng kể, góp phần vào biến đổi khí hậu.

Cuối cùng, quá trình này có thể thải ra các chất phát thải độc hại vào khí quyển. Nghiên cứu chỉ ra rằng việc nấu chảy và đúc có thể liên quan đến các vấn đề về độc tính đối với con người do phát thải kim loại và giải phóng các chất tiền thân của ozone. Những chất phát thải này có thể bắt nguồn từ chính các hợp kim kim loại hoặc từ quá trình đốt nhiên liệu trong các lò nung. Các chất chống dính khuôn và chất bôi trơn, khi bị hóa hơi và phun lên các khuôn nóng, cũng có thể tạo ra các chất ô nhiễm trong không khí nếu không được thông gió và lọc đúng cách.

Các thách thức này được tóm tắt trong bảng dưới đây:

| Loại Va Đập | Nguồn trong Quy trình | Chất ô nhiễm / Chất thải phổ biến |

|---|---|---|

| Phát sinh chất thải | Quy trình Đúc, Cắt mép | Phế liệu kim loại (đường dẫn, cổng rót), Xỉ nổi, Xỉ chảy |

| Tiêu thụ năng lượng | Lò nấu chảy, Lò giữ nhiệt | Dấu chân carbon cao (từ điện/khí đốt) |

| Chất phát thải độc hại | Nấu chảy, Bôi trơn khuôn | Các hạt kim loại, Hợp chất hữu cơ dễ bay hơi (VOCs), Khí nhà kính |

Các con đường hướng tới tính bền vững: Cách thức đúc áp lực giảm thiểu tác động môi trường

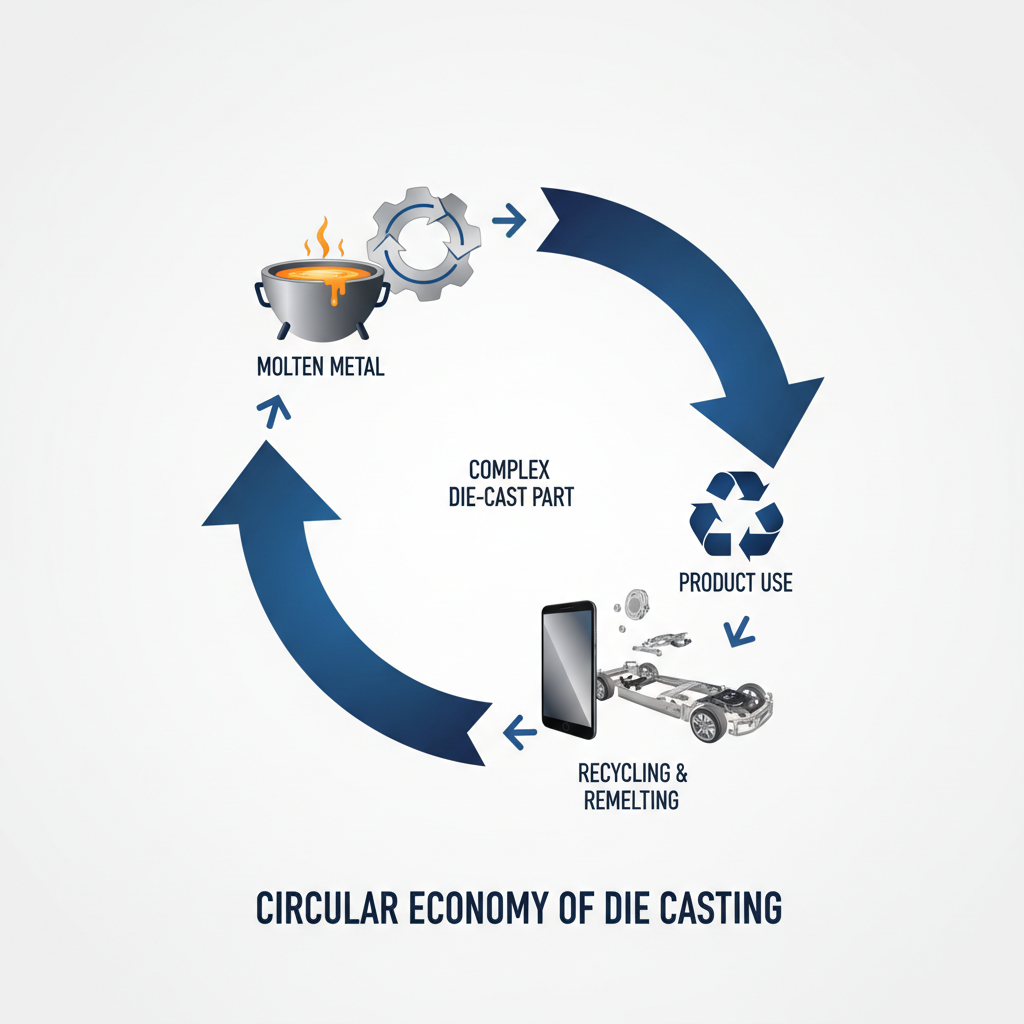

Mặc dù gặp một số thách thức, công nghệ đúc áp lực mang lại những con đường mạnh mẽ để đạt được tính bền vững, thường vượt trội hơn các mặt tiêu cực, đặc biệt khi áp dụng các công nghệ hiện đại và thực hành tốt nhất. Khả năng của ngành trong việc giảm tác động môi trường bắt nguồn từ khả năng tái chế vật liệu, hiệu quả quy trình và lợi ích chức năng của các bộ phận sản xuất ra. Những ưu điểm này khiến đúc áp lực trở thành một công nghệ then chốt cho nền kinh tế tuần hoàn.

Lợi ích môi trường quan trọng nhất là khả năng tái chế vượt trội của các hợp kim được sử dụng. Các kim loại như nhôm, kẽm và magiê có thể được tái chế vô hạn mà không làm mất đi tính chất cấu trúc của chúng. Như đã được nhấn mạnh bởi MRT Castings , nhiều hoạt động chủ yếu sử dụng hợp kim nhôm tái chế (nhôm thứ cấp), điều này làm giảm đáng kể tác động môi trường liên quan đến khai thác và tinh luyện quặng nguyên chất. Việc sử dụng nhôm tái chế cần ít hơn tới 95% năng lượng so với sản xuất từ nguyên liệu thô, dẫn đến sự giảm mạnh mẽ về lượng khí thải carbon tổng thể.

Hiệu quả năng lượng trong chính quá trình sản xuất là một lợi thế quan trọng khác. Đúc khuôn ép là một quy trình tốc độ cao, sản lượng lớn, theo Neway Precision , tiêu thụ ít năng lượng hơn đáng kể so với các phương pháp sản xuất truyền thống như gia công cắt gọt nhiều từ khối kim loại đặc. Vì đây là một quy trình gần đạt hình dạng cuối cùng, nên nó giảm thiểu nhu cầu cho các công đoạn thứ cấp tốn năng lượng, tiết kiệm cả thời gian lẫn tài nguyên.

Hơn nữa, đúc áp lực cho phép tích hợp các bộ phận và giảm trọng lượng, mang lại lợi ích môi trường đáng kể trong quy trình sản xuất tiếp theo. Một bộ phận đúc áp lực duy nhất, phức tạp thường có thể thay thế một cụm gồm nhiều chi tiết được làm từ các vật liệu khác nhau như thép và nhựa. Điều này đơn giản hóa quá trình sản xuất, giảm sử dụng vật liệu và làm giảm trọng lượng của sản phẩm cuối cùng. Trong ngành công nghiệp ô tô, việc giảm trọng lượng là yếu tố then chốt để cải thiện hiệu suất nhiên liệu và kéo dài phạm vi hoạt động của các phương tiện điện. Các công ty chuyên về các bộ phận độ chính xác cao, như AmTech International , đóng vai trò quan trọng bằng cách sản xuất các khuôn đúc tùy chỉnh và các bộ phận kim loại giúp hiện thực hóa những thiết kế tích hợp tiên tiến này cho các nhà cung cấp ô tô hàng đầu.

Để tối đa hóa những lợi ích này, các nhà sản xuất có thể thực hiện một số bước quan trọng sau:

- Ưu tiên vật liệu tái chế: Chủ động tìm nguồn cung và chỉ định các hợp kim thứ cấp có hàm lượng tái chế cao để giảm thiểu năng lượng tích lũy trong sản phẩm.

- Tối ưu hóa việc sử dụng năng lượng: Đầu tư vào các lò nấu hiệu suất cao và thực hiện lập lịch thông minh để giảm tiêu thụ năng lượng trong thời gian chờ hoạt động.

- Thực hiện các Hệ thống Vòng kín: Xây dựng hệ thống mạnh mẽ để thu gom, phân loại và tái nấu lại toàn bộ phế liệu kim loại trong nhà máy, giảm thiểu chất thải đưa đến bãi chôn lấp.

- Thiết kế nhằm Giảm nhẹ Trọng lượng: Hợp tác với khách hàng để thiết kế các bộ phận có độ bền cao nhưng nhẹ, tận dụng các khả năng độc đáo của quá trình đúc khuôn ép.

- Áp dụng Công nghệ Hiện đại: Sử dụng phần mềm mô phỏng quy trình và máy móc tiên tiến để cải thiện tỷ lệ thu hồi và giảm khuyết tật, từ đó nâng cao hơn nữa hiệu quả sử dụng vật liệu và năng lượng.

Vai trò then chốt của Nhôm trong Đúc khuôn Ép Thân thiện với Môi trường

Mặc dù có nhiều loại kim loại được sử dụng trong quá trình đúc khuôn, nhôm nổi bật như vật liệu được lựa chọn cho sản xuất thân thiện với môi trường. Sự kết hợp độc đáo các tính chất của nó—nhẹ, bền và có thể tái chế vô hạn—khiến nhôm trở thành nền tảng thiết kế sản phẩm bền vững. Việc lựa chọn sử dụng nhôm có thể giảm đáng kể tác động đến môi trường của một bộ phận trong suốt toàn bộ vòng đời, từ sản xuất đến khi hết hạn sử dụng.

Lợi thế môi trường chính của nhôm là khả năng tái chế. Việc sản xuất nhôm sơ cấp từ quặng bauxit là một quy trình tiêu tốn nhiều năng lượng. Tuy nhiên, việc tái chế nhôm tiết kiệm khoảng 95% lượng năng lượng đó. Điều này có nghĩa là một bộ phận đúc khuôn làm từ nhôm thứ cấp (tái chế) có lượng khí thải carbon thấp hơn đáng kể so với bộ phận làm từ nguyên liệu mới. Vì nhôm không bị suy giảm chất lượng trong quá trình tái chế, nó có thể được tái sử dụng liên tục, tạo nên hệ thống khép kín—một yếu tố trung tâm của nền kinh tế tuần hoàn.

Khối lượng riêng thấp của nhôm là một yếu tố quan trọng khác. Nhôm chỉ nặng khoảng một phần ba so với thép, cho phép sản xuất các bộ phận nhẹ mà không làm giảm độ bền. Điều này đặc biệt có tác động lớn trong ngành ô tô và hàng không vũ trụ, nơi việc giảm trọng lượng có liên hệ trực tiếp đến hiệu suất nhiên liệu và giảm phát thải. Một phương tiện nhẹ hơn sẽ tiêu thụ ít nhiên liệu hơn hoặc, trong trường hợp xe điện, cần ít năng lượng hơn để vận hành, từ đó mở rộng phạm vi hoạt động và giảm lượng khí thải tổng thể ra môi trường.

Quy trình đúc khuôn áp lực bản thân cũng đặc biệt phù hợp với nhôm. Kim loại này có điểm nóng chảy tương đối thấp so với các kim loại sắt, giúp giảm lượng năng lượng cần thiết cho giai đoạn nấu chảy. Tính dẫn nhiệt tuyệt vời của nó cho phép làm nguội nhanh hơn và rút ngắn thời gian chu kỳ, tăng hiệu quả sản xuất và tiếp tục giảm mức tiêu thụ năng lượng trên mỗi chi tiết. Khi xem xét toàn bộ vòng đời, đúc khuôn áp lực nhôm liên tục chứng minh là một lựa chọn bền vững hơn cho nhiều ứng dụng.

Dưới đây là bảng so sánh đơn giản về cách nhôm so sánh với các vật liệu phổ biến khác cho một thành phần giả định:

| Nguyên nhân | Ép Kim Loại Hợp Kim Nhôm | Dập thép | Đúc phun nhựa |

|---|---|---|---|

| Trọng lượng bộ phận | Thấp | Cao | Rất Thấp |

| Năng lượng để sản xuất | Trung bình (cao nếu là nguyên liệu mới) | Cao | Thấp |

| Tái chế cuối vòng đời | Xuất sắc (có thể tái chế vô hạn) | Tốt (có thể tái chế) | Kém (thường bị tái chế cấp thấp hoặc chôn lấp) |

| Tác động vòng đời | Thấp (đặc biệt khi sử dụng nguyên liệu tái chế) | Cao | Trung bình (dựa trên nhiên liệu hóa thạch) |

Định Hướng Tương Lai Của Sản Xuất Bền Vững

Việc áp dụng các phương pháp bền vững trong lĩnh vực đúc khuôn ép không còn là lựa chọn mà đã trở thành nhu cầu thiết yếu để xây dựng một nền sản xuất vững mạnh và cạnh tranh trong tương lai. Hành trình này đòi hỏi sự chuyển đổi có chủ đích từ các phương pháp truyền thống sang một cách tiếp cận toàn diện, xem xét toàn bộ vòng đời của sản phẩm. Bằng cách tập trung vào việc lựa chọn vật liệu, hiệu quả năng lượng, giảm thiểu chất thải và thiết kế đổi mới, ngành công nghiệp đúc khuôn ép có thể khẳng định vai trò then chốt của mình trong việc đóng góp vào nền kinh tế tuần hoàn toàn cầu.

Bằng chứng là rõ ràng: tác động môi trường của quá trình đúc khuôn ép không cố định mà là kết quả trực tiếp từ những lựa chọn của các nhà sản xuất và nhà thiết kế sản phẩm. Việc lựa chọn nhôm tái chế, đầu tư vào công nghệ tiết kiệm năng lượng và thiết kế nhằm giảm trọng lượng không chỉ mang lại lợi ích cho môi trường—mà còn tạo ra lợi ích kinh tế thông qua việc tiết kiệm chi phí và cải thiện hiệu suất sản phẩm. Khi các quy định ngày càng siết chặt và nhu cầu của người tiêu dùng đối với sản phẩm xanh gia tăng, những thực hành bền vững này sẽ trở thành chuẩn mực đối với các doanh nghiệp dẫn đầu ngành.

Cuối cùng, con đường phát triển trong tương lai đòi hỏi sự hợp tác xuyên suốt chuỗi cung ứng. Từ các nhà cung cấp vật liệu cam kết cung cấp hợp kim tái chế chất lượng cao đến người dùng cuối ưu tiên thiết kế bền vững, mọi bên liên quan đều có vai trò đóng góp. Bằng cách tiếp tục đổi mới và áp dụng các phương pháp sản xuất trách nhiệm, đúc khuôn ép sẽ vẫn là một quy trình sản xuất thiết yếu và ngày càng bền vững cho các thế hệ sắp tới.

Các câu hỏi thường gặp

1. Đúc khuôn ép có thân thiện với môi trường không?

Đúc áp lực có thể rất thân thiện với môi trường, chủ yếu do các vật liệu được sử dụng. Gần như tất cả các kim loại phổ biến trong đúc áp lực, như nhôm, kẽm và magiê, đều có thể tái chế hoàn toàn. Bản thân quy trình này cũng hiệu quả, tạo ra lượng phế liệu tối thiểu (gần đúng hình dạng cuối cùng) và cho phép tái nấu chảy và tái sử dụng mọi phế liệu. Khi kết hợp với các hợp kim tái chế và máy móc tiết kiệm năng lượng, phương pháp này được coi là một phương thức sản xuất bền vững.

2. Nhược điểm chính của đúc áp lực là gì?

Nhược điểm chính của đúc áp lực là chi phí ban đầu cao cho khuôn mẫu. Các khuôn, hay mẫu, được làm từ thép cứng và đòi hỏi khoản đầu tư lớn cùng thời gian sản xuất kéo dài. Điều này khiến quy trình trở nên hiệu quả về chi phí nhất đối với các lô sản xuất số lượng lớn, nơi chi phí khuôn có thể được trải đều trên hàng ngàn hoặc hàng triệu chi tiết. Đối với sản xuất số lượng nhỏ, chi phí khuôn mẫu có thể quá cao và không khả thi.

3. Những rủi ro của quá trình đúc áp lực là gì?

Các mối nguy hiểm chính trong cơ sở đúc khuôn liên quan đến nhiệt độ cao và áp suất cao. Người lao động đối mặt với nguy cơ bị bỏng nặng do kim loại nóng chảy hoặc bề mặt nóng. Các mối nguy tiềm tàng khác bao gồm chấn thương từ máy móc đang vận hành, vết cắt do các chi tiết đúc sắc nhọn hoặc vảy flash, và trượt ngã. Trang thiết bị bảo hộ cá nhân (PPE) đầy đủ, các quy trình an toàn nghiêm ngặt và công tác vệ sinh môi trường làm việc tốt là yếu tố thiết yếu để giảm thiểu những rủi ro này.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —