Dập Tấm Bản Lề Cửa Ô Tô: Quy Trình, Vật Liệu & Chiến Lược Mua Nguồn

TÓM TẮT NHANH

Dập kim loại bản lề cửa là quá trình sản xuất độ chính xác cao được thiết kế để tạo ra các linh kiện cứng cáp, đồng đều với số lượng lớn. Bằng cách sử dụng dập kim loại tiến triển , các nhà sản xuất có thể chuyển đổi tấm kim loại cuộn (thép, inox, đồng thau) thành các bản lề hoàn chỉnh với dung sai nhỏ (thường trong khoảng ±0,076 mm) trong một chu trình liên tục duy nhất. Phương pháp này mang lại hiệu quả vượt trội so với đúc hoặc gia công cơ khí, trở thành tiêu chuẩn ngành cho các ứng dụng dân dụng, thương mại và ô tô. Đối với các cán bộ mua sắm và kỹ sư, việc hiểu rõ các yếu tố như lựa chọn vật liệu, cơ chế uốn cong chốt bản lề và các tùy chọn hoàn thiện là rất quan trọng khi tìm nguồn cung cấp linh kiện chất lượng cao.

Quy trình sản xuất: Dập khuôn liên tục

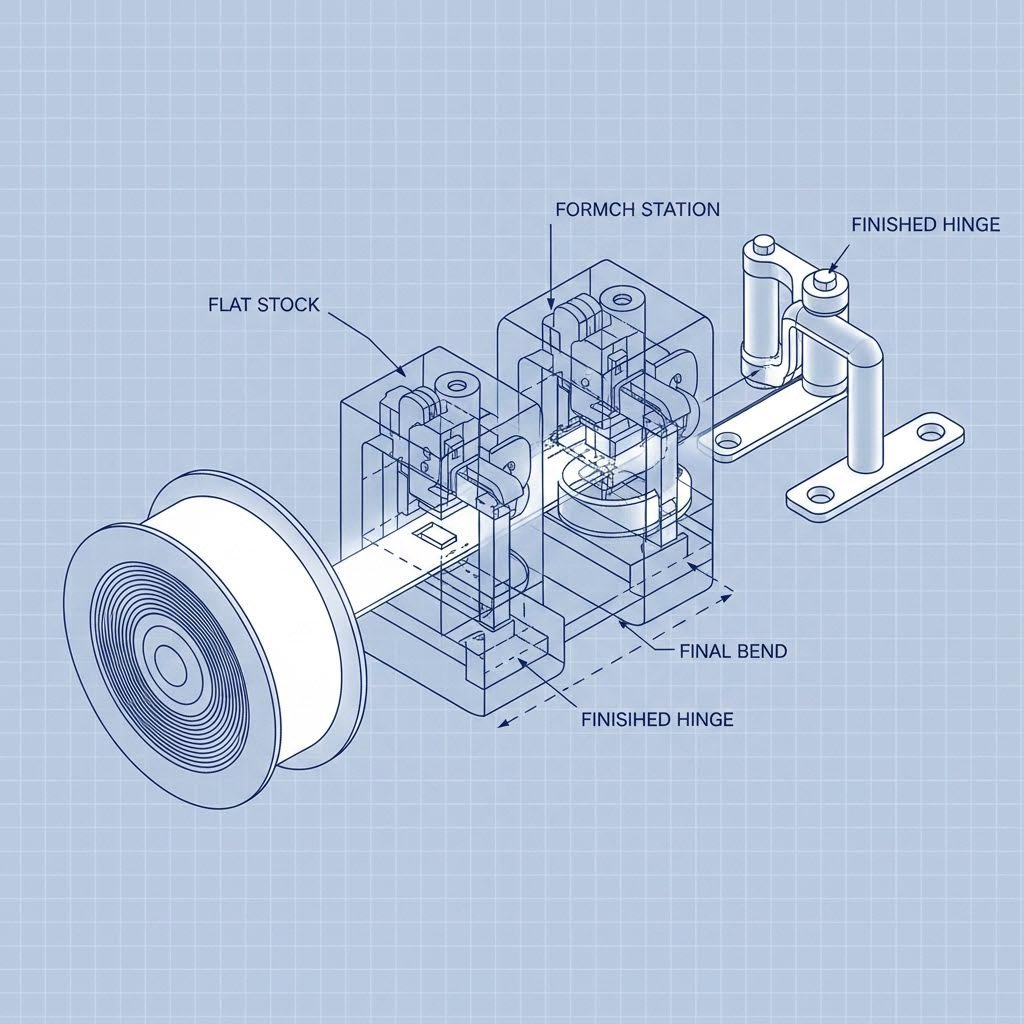

Đối với các dây chuyền sản xuất số lượng lớn, dập kim loại bằng khuôn dập liên tục đại diện cho đỉnh cao về hiệu quả trong sản xuất bản lề. Không giống như dập một công đoạn, yêu cầu nhiều bước xử lý riêng lẻ, khuôn dập liên tục thực hiện một chuỗi các thao tác trên dải kim loại khi nó di chuyển qua máy ép. Phương pháp này đặc biệt quan trọng đối với sản xuất bản lề liên tục tùy chỉnh nơi tính nhất quán giữa hàng ngàn sản phẩm là điều bắt buộc.

Quy trình thường tuân theo một trình tự chính xác:

- Chăn nuôi: Cuộn kim loại được đưa vào máy ép với tốc độ kiểm soát.

- Đục lỗ và Cắt phôi: Các chày đục tạo ra lỗ vít và cắt hình dạng bên ngoài của cánh bản lề.

- Tạo hình và Uốn: Kim loại phẳng được uốn để tạo ra các cánh lệch hoặc các chi tiết kiến trúc cụ thể.

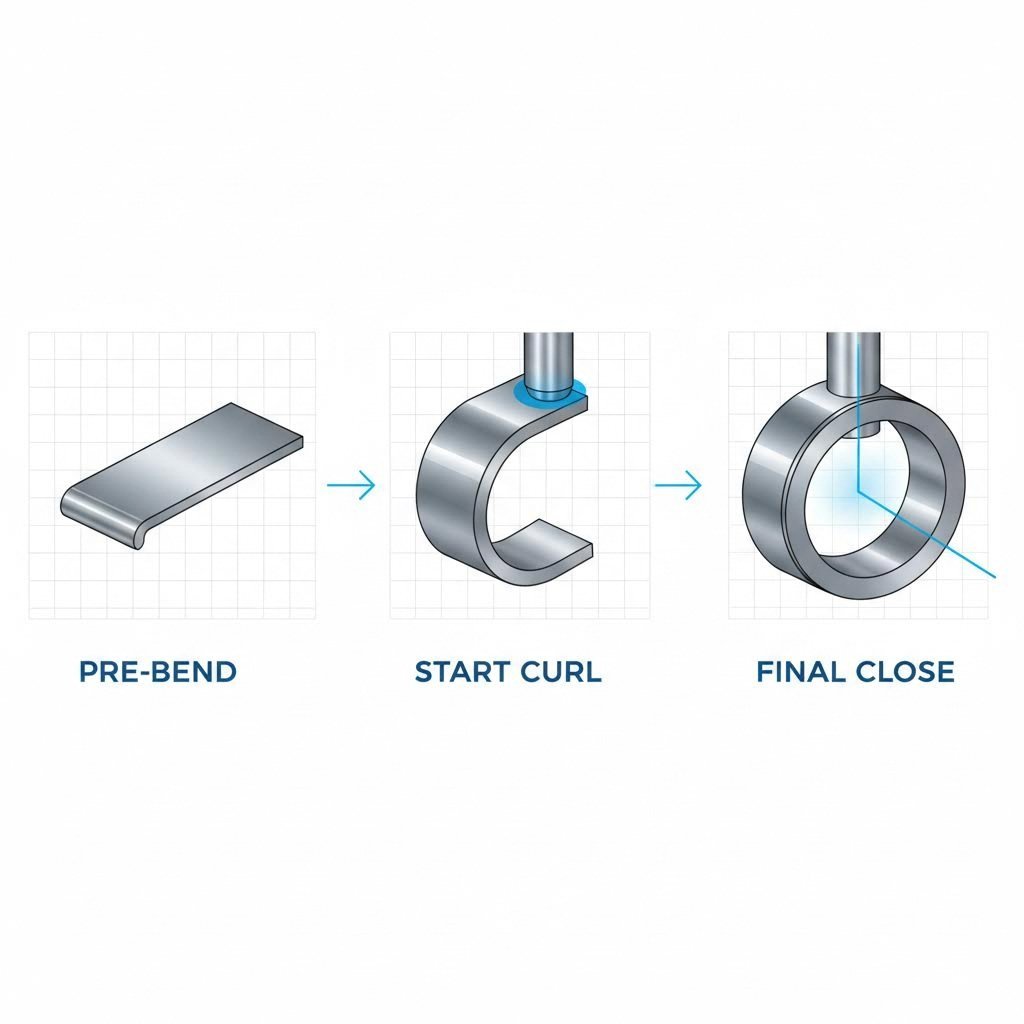

- Cuộn khớp bản lề: Đây là bước quan trọng nhất cho bản lề. Kim loại được cuộn để tạo thành một cái khớp rỗng sẽ chứa chân. Điều này đòi hỏi phải có công cụ chính xác để đảm bảo các nét hoàn toàn tròn và thẳng hàng.

Trong khi các phương pháp đơn giản hơn như đập mờ chuyển hoặc cắt laser (thường được sử dụng cho chế tạo mẫu thiết kế theo yêu cầu ) cung cấp tính linh hoạt cho các lô nhỏ, dán dán tiến bộ là không có đối thủ về tốc độ. Nó giảm đáng kể chi phí lao động và thời gian chu kỳ, cung cấp các bộ phận hoàn thiện đòi hỏi tối thiểu chế biến thứ cấp.

Chọn vật liệu cho các vòng trục được dán

Chọn đúng vật liệu là cân bằng giữa sức mạnh cơ học, khả năng chống ăn mòn và chi phí. Quá trình đóng dấu tương thích với các kim loại khác nhau, nhưng môi trường ứng dụng quyết định sự lựa chọn.

Vật liệu đóng dấu thông thường

| Vật liệu | Độ bền | Khả năng chống ăn mòn | Ứng dụng tốt nhất |

|---|---|---|---|

| Thép cán lạnh (CRS) | Cao | Mức thấp (Yêu cầu hoàn thiện) | Cửa bên trong tiêu chuẩn, cổng công nghiệp hạng nặng. |

| Thép không gỉ (304) | Rất cao | Cao | Nhà bếp, phòng tắm, môi trường y tế. |

| Thép không gỉ (316) | Rất cao | Xuất sắc | Môi trường hàng hải, ngoại thất ven biển, nhà máy hóa chất. |

| Đồng thau | Trung bình | Trung bình (tự tạo lớp patina) | Đồ nội thất trang trí, phục hồi di sản kiến trúc. |

| Nhôm | Thấp-Trung bình | Cao (tự oxy hóa) | Tủ nhẹ, ứng dụng hàng không vũ trụ. |

Thép cán nguội là vật liệu chủ lực của ngành công nghiệp nhờ tính dễ gia công và chi phí thấp, nhưng đòi hỏi phải mạ để chống gỉ. Ngược lại, thép không gỉ cung cấp khả năng bảo vệ tự nhiên nhưng yêu cầu sử dụng máy ép có lực tấn cao hơn do giới hạn chảy lớn hơn.

Hướng dẫn Thiết kế và Kỹ thuật

Để đảm bảo khả năng chế tạo (DFM) và kiểm soát chi phí, các kỹ sư phải tuân thủ các ràng buộc thiết kế cụ thể vốn có trong quá trình dập kim loại. Việc bỏ qua những quy tắc này có thể dẫn đến mài mòn khuôn, hỏng linh kiện hoặc phát sinh các thao tác thứ cấp tốn kém.

Các thông số kỹ thuật chính bao gồm:

- Sai số cho phép: Dập chính xác có thể đạt được dung sai nhỏ. Các nhà sản xuất hàng đầu thường đưa ra các khoảng giá trị từ 0,05mm đến 0,15mm đối với các kích thước quan trọng, mặc dù điều này còn phụ thuộc vào độ dày vật liệu.

- Vị trí lỗ: Một quy tắc thông dụng là giữ khoảng cách giữa lỗ và mép chi tiết ít nhất bằng hai lần độ dày vật liệu (2T). Điều này ngăn ngừa hiện tượng phồng hoặc rách vật liệu trong quá trình đục lỗ.

- Tỷ lệ gờ cuộn: Đường kính của gờ cuộn phải tỷ lệ thuận với độ dày vật liệu để tránh nứt cấu trúc hạt kim loại trong quá trình uốn tròn.

- Bán kính uốn: Các góc nhọn làm tập trung ứng suất. Các kỹ sư thiết kế nên chỉ định bán kính uốn tối thiểu phù hợp với cấp độ vật liệu để ngăn ngừa nứt vỡ.

Tùy chọn hoàn thiện và lắp ráp

Một chi tiết dập thô hiếm khi là sản phẩm hoàn chỉnh. Tính năng và tuổi thọ của bản lề cửa phụ thuộc rất nhiều vào các xử lý sau khi dập.

Xử lý bề mặt

Vì bản lề thép carbon dễ bị oxy hóa nên mạ là yếu tố cần thiết. Mạ kẽm là tiêu chuẩn ngành cho khả năng chống ăn mòn cơ bản, thường được bổ sung thêm lớp phủ chuyển đổi crôm. Đối với các bản lề kiến trúc cao cấp, sơn tĩnh điện , điện đánh bóng (đối với thép không gỉ), hoặc Lớp Phủ PVD (đối với lớp hoàn thiện trang trí) mang lại độ bền và tính thẩm mỹ vượt trội.

Kỹ thuật Lắp ráp

Giai đoạn lắp ráp bao gồm việc đưa chốt vào các mắt bản lề đã được uốn cong. Việc này có thể được thực hiện thông qua:

- Ép méo đầu chốt: Làm biến dạng hai đầu chốt để chốt không thể rơi ra.

- Quay ép (Spinning): tạo thành một đầu tán giống như đinh tán trên chốt.

- HÀN: Ném pin vào một lá để làm bản lề an ninh.

- Bôi trơn: Các bản lề chu kỳ cao có thể yêu cầu các vỏ bọc bôi mỡ hoặc dầu được chèn trong quá trình lắp ráp để đảm bảo hoạt động trơn tru trong nhiều thập kỷ sử dụng.

Hướng dẫn Tìm nguồn: Lựa chọn Nhà sản xuất

Chọn đối tác đóng dấu vượt xa so sánh giá từng mảnh. Các nhóm mua sắm phải đánh giá độ sâu kỹ thuật, chứng nhận chất lượng và khả năng mở rộng của nhà cung cấp. Các chỉ số chính của một đối tác đáng tin cậy bao gồm bảo trì công cụ trong nhà, đảm bảo chất lượng nhất quán trong hàng triệu chu kỳ và chứng nhận như ISO 9001.

Đối với các dự án đòi hỏi các tiêu chuẩn chất lượng nghiêm ngặtnhư các ứng dụng ô tô hoặc công nghiệp nặngcấp dấu khoảng cách giữa tạo mẫu và sản xuất hàng loạt là một thách thức chung. Shaoyi Metal Technology chuyên về quá trình chuyển đổi này, tận dụng khả năng gia công chính xác đạt chứng nhận IATF 16949 và lực ép lên đến 600 tấn. Dù bạn cần mẫu thử nhanh hay sản xuất số lượng lớn tuân thủ các tiêu chuẩn OEM toàn cầu, dịch vụ kỹ thuật toàn diện của họ đều cung cấp giải pháp vững chắc cho các bộ phận then chốt.

Khi đánh giá nhà cung cấp, hãy yêu cầu bảng kê năng lực nêu rõ lực ép tối đa, kích thước bàn ép và các quy trình kiểm soát chất lượng (ví dụ như thử nghiệm phun muối để kiểm tra khả năng chống ăn mòn). Một nhà cung cấp minh bạch sẽ sẵn sàng trả lời các câu hỏi về chương trình bảo trì khuôn và nguồn cung ứng vật liệu của họ.

Tối ưu hóa việc mua phụ kiện bản lề

Thành công dập kim loại bản lề cửa việc mua sắm phụ thuộc vào sự hiểu biết rõ ràng về các điểm đánh đổi giữa tính chất vật liệu, yêu cầu dung sai và kinh tế theo khối lượng. Bằng cách xác định quy trình sản xuất phù hợp — dập khuôn liên hoàn cho sản xuất số lượng lớn, cắt bằng tia laser cho mẫu thử — và tuân thủ các hướng dẫn DFM, người mua có thể đảm bảo các bộ phận chất lượng cao đáp ứng các tiêu chuẩn hiệu suất nghiêm ngặt. Ưu tiên các nhà sản xuất minh bạch về năng lực dụng cụ và quy trình kiểm soát chất lượng để đảm bảo sự ổn định lâu dài cho chuỗi cung ứng.

Các câu hỏi thường gặp

1. Sự khác biệt giữa dập kim loại và ép kim loại là gì?

Mặc dù thường được dùng thay thế cho nhau, từ "dập" (stamping) thường chỉ quy trình tổng thể tạo hình kim loại bằng khuôn, bao gồm các thao tác như đục lỗ, cắt phôi và uốn. Từ "ép" (pressing) thường đề cập cụ thể đến việc áp dụng lực hoặc áp suất để tạo hình kim loại. Trong bối cảnh sản xuất bản lề, dập là thuật ngữ toàn diện mô tả toàn bộ chu kỳ sản xuất.

2. Bốn loại dập kim loại là gì?

Bốn loại chính là Dập kim loại tiến triển (quy trình tự động liên tục), Chuyển giao dập nổi (các bộ phận được di chuyển giữa các trạm một cách cơ học), Dập kéo sâu (tạo hình dạng giống như chiếc cốc), và Dập Vi mô/Nhỏ (dành cho các bộ phận điện tử nhỏ, chính xác). Bản lề thường được sản xuất phổ biến nhất bằng khuôn dập liên hoàn hoặc khuôn truyền tải.

3. Dập kim loại khó đến mức nào?

"Độ cứng" hoặc lực cần thiết phụ thuộc vào độ bền cắt và độ dày của vật liệu. Việc dập thép không gỉ yêu cầu lực tấn (tonnage) lớn hơn đáng kể và khuôn làm bằng thép công cụ cứng hơn so với nhôm hoặc đồng thau. Các nhà sản xuất tính toán lực ép cần thiết (tonnage) dựa trên tổng chiều dài các đường cắt và các đặc tính vật liệu để ngăn ngừa vỡ khuôn.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —