Gia công CNC các bộ phận đúc áp lực: Hướng dẫn về độ chính xác và chi phí

TÓM TẮT NHANH

Gia công CNC thường là một quá trình thứ cấp quan trọng được áp dụng cho các bộ phận đúc khuôn để đạt được độ chính xác mà riêng phương pháp đúc không thể thực hiện được. Trong khi đúc khuôn nổi bật ở khả năng sản xuất các chi tiết phức tạp, gần đúng hình dạng cuối cùng với khối lượng lớn và chi phí thấp trên từng đơn vị, thì gia công CNC lại tạo ra những đặc điểm cuối cùng có độ chính xác cao như lỗ ren và các bề mặt tiếp giáp nhẵn. Quyết định sử dụng phương pháp nào hoặc kết hợp cả hai phụ thuộc vào sự đánh đổi: đúc khuôn phù hợp cho sản xuất hàng loạt, trong khi gia công CNC mang lại độ chính xác thiết yếu nhưng với chi phí bổ sung.

Gia công CNC so với Đúc khuôn: So sánh trực diện

Hiểu rõ những khác biệt cốt lõi giữa gia công CNC và đúc khuôn là điều cơ bản đối với mọi đội ngũ kỹ thuật hay phát triển sản phẩm. Hai phương pháp sản xuất này đại diện cho hai cách tiếp cận khác biệt trong chế tạo kim loại: một bên là gọt bỏ vật liệu, bên còn lại là định hình từ trạng thái nóng chảy. Việc lựa chọn phương pháp phù hợp hoàn toàn phụ thuộc vào yêu cầu của dự án về số lượng, chi phí, tốc độ và độ chính xác.

Gia công CNC (Điều khiển Số bằng Máy tính) là một quá trình gia công cắt gọt . Quá trình này bắt đầu với một khối vật liệu đặc (phôi) và sử dụng các dụng cụ cắt được điều khiển bằng máy tính—như máy phay, máy khoan và máy tiện—để loại bỏ vật liệu từng lớp một cho đến khi tạo thành chi tiết cuối cùng. Như được mô tả bởi Zetwerk , quá trình này được tự động hóa bằng một chương trình máy tính, đảm bảo độ chính xác và khả năng lặp lại cao. Phương pháp này rất linh hoạt và có thể làm việc với nhiều loại vật liệu khác nhau, làm cho nó trở nên lý tưởng cho các mẫu thử nghiệm và sản xuất số lượng thấp đến trung bình nơi độ chính xác là yếu tố hàng đầu.

Ngược lại, đúc khuôn ép là một quy trình đúc . Phương pháp này bao gồm việc nung chảy các kim loại màu như nhôm hoặc kẽm và tiêm vật liệu nóng chảy vào khuôn thép được chế tạo theo thiết kế riêng, được gọi là die, dưới áp lực cao. Khi kim loại nguội và đông đặc, khuôn sẽ được mở ra và chi tiết được đẩy ra. Phương pháp này cực kỳ hiệu quả để sản xuất số lượng lớn các chi tiết giống hệt nhau với hình dạng phức tạp. Mặc dù khoản đầu tư ban đầu để chế tạo khuôn có thể khá lớn, nhưng chi phí cho mỗi chi tiết giảm đáng kể khi sản xuất ở khối lượng cao, khiến nó trở thành lựa chọn hàng đầu trong sản xuất hàng loạt ngành tiêu dùng và ô tô.

Mặc dù đúc khuôn và gia công CNC thường được so sánh với nhau, nhưng các phương pháp khác như rèn cũng đóng vai trò quan trọng trong sản xuất. Ví dụ, các công ty như Shaoyi (Ningbo) Metal Technology chuyên về rèn ô tô, một quy trình khác định hình kim loại bằng lực nén, lý tưởng để tạo ra các bộ phận cực kỳ chắc chắn và bền bỉ. Việc hiểu rõ toàn bộ phổ biến các lựa chọn sản xuất giúp đảm bảo chọn được quy trình phù hợp nhất với yêu cầu hiệu suất cụ thể của từng chi tiết.

| Nguyên nhân | Gia công CNC | Đúc Áp Lực |

|---|---|---|

| Loại quy trình | Cắt gọt (Loại bỏ vật liệu) | Đúc (Tiêm vật liệu) |

| Phù hợp nhất cho (Số lượng) | Thấp đến Trung bình (1-5.000) | Cao đến Rất cao (5.000+) |

| Chi phí khuôn mẫu | Thấp đến Không có | Cao (Yêu cầu khuôn riêng) |

| Chi phí trên từng bộ phận | Cao (liên tục) | Thấp (giảm theo số lượng) |

| Thời gian sản xuất | Ngắn (không cần dụng cụ) | Dài (do tạo khuôn) |

| Chất thải vật liệu | Cao (tạo ra phoi vụn) | Thấp (chỉ sử dụng lượng vật liệu cần thiết) |

Sự kết hợp: Sử dụng gia công CNC như một quá trình hoàn thiện cho các chi tiết đúc khuôn

Mặc dù thường được trình bày như các phương pháp cạnh tranh, gia công CNC và đúc khuôn áp lực thường là đối tác trong một quy trình sản xuất tuần tự. Nhiều bộ phận hiệu suất cao tận dụng ưu điểm của cả hai phương pháp. Quy trình bắt đầu bằng đúc khuôn để tạo hiệu quả hình dạng chính phức tạp của chi tiết (hình dạng gần cuối cùng), sau đó chuyển sang gia công CNC để hoàn thiện những chi tiết đòi hỏi độ chính xác cao hơn mức mà quá trình đúc có thể đạt được độc lập.

Như đã giải thích bởi G&M Die Casting , cách tiếp cận lai này là một giải pháp đơn nguồn để tạo ra các bộ phận sẵn sàng lắp ráp. Ép khuôn die-casting có thể sản xuất các chi tiết với dung sai khoảng ±0,005 inch, điều này là đủ cho nhiều ứng dụng. Tuy nhiên, khi thiết kế yêu cầu dung sai chặt chẽ hơn, các bề mặt ghép phẳng hoàn hảo hoặc các chi tiết phức tạp như lỗ ren, thì gia công thứ cấp là cần thiết. Đây là lúc các trung tâm CNC đảm nhận, tinh chỉnh bộ phận đúc để đáp ứng chính xác các thông số kỹ thuật.

Mối quan hệ cộng sinh này cho phép các nhà sản xuất đạt được những lợi thế tốt nhất từ cả hai phương pháp: tính hiệu quả về chi phí và tốc độ của quá trình ép khuôn die-casting với sản lượng lớn cho phần chính của chi tiết, kết hợp với độ chính xác tuyệt đối của gia công CNC cho những đặc điểm quan trọng nhất của nó. Điều này đảm bảo cả khả năng kinh tế lẫn hiệu suất chức năng.

Các hoạt động gia công CNC thứ cấp phổ biến trên các chi tiết đúc bao gồm:

- Khoan và Gia công ren: Tạo các lỗ ren chính xác cho vít và bu-lông.

- Gia công phay: Gia công các bề mặt phẳng để dùng với gioăng hoặc ghép nối với các bộ phận khác.

- Khoét lỗ: Tạo các lỗ tròn hoàn hảo và định vị chính xác cho vòng bi hoặc trục.

- Tiện: Gia công các chi tiết hình trụ với dung sai đường kính chặt chẽ.

- Tạo rãnh O-ring: Gia công các rãnh chính xác để lắp gioăng nhằm ngăn rò rỉ.

Các yếu tố cần cân nhắc khi gia công các bộ phận đúc khuôn

Gia công một bộ phận đúc khuôn không giống như gia công một khối vật liệu đặc. Quá trình đúc tạo ra các đặc tính vật liệu và thách thức riêng mà kỹ sư và thợ gia công phải tính đến để đảm bảo kết quả thành công. Việc lập kế hoạch và kỹ thuật phù hợp là rất quan trọng để tránh làm hư hại bộ phận hoặc ảnh hưởng đến độ bền của nó.

Một trong những thách thức chính là độ xốp của vật liệu . Các túi khí li ti đôi khi có thể hình thành bên trong vật đúc khi kim loại nóng chảy đông đặc. Khi dụng cụ cắt gặp phải các khoảng trống này, có thể dẫn đến bề mặt gia công kém hoặc thậm chí gãy dụng cụ. Thợ gia công phải sử dụng dụng cụ sắc bén và các thông số cắt đã được tối ưu hóa để giảm thiểu tác động của độ xốp. Một yếu tố quan trọng khác là gá lắp , hoặc kẹp giữ. Các chi tiết đúc áp lực được tạo hình gần như đạt kích thước cuối cùng, thường có bề mặt phức tạp, không đồng đều và thành mỏng. Do đó, thường cần một đồ gá tùy chỉnh để cố định chi tiết một cách chắc chắn và lặp lại được mà không làm biến dạng hay hư hại nó trong quá trình gia công.

Hơn nữa, các hợp kim sử dụng trong đúc áp lực, ví dụ như nhôm A380, có tính chất khác biệt so với các hợp kim dạng thanh thông dụng như nhôm 6061. Nhôm đúc thường có hàm lượng silicon cao hơn, khiến vật liệu mài mòn mạnh hơn và dẫn đến mài mòn dụng cụ nhanh hơn. Vì vậy, thường cần sử dụng các lớp phủ và biên dạng dụng cụ chuyên dụng để gia công hiệu quả.

Các phương pháp tốt nhất khi gia công các bộ phận đúc bao gồm:

- Sử dụng Dụng cụ sắc bén, có phủ lớp bảo vệ: Dụng cụ kim cương đa tinh thể (PCD) hoặc dụng cụ cacbua được phủ lớp thường được khuyến nghị để chống lại tính mài mòn của các hợp kim nhôm giàu silicon.

- Tối ưu hóa Tốc độ và Lượng chạy dao: Các thông số cắt phải được kiểm soát cẩn thận để tránh làm nóng chảy các hợp kim nhiệt độ thấp và đảm bảo vết cắt sạch, không để hiện tượng trượt hay dính vật liệu.

- Thực hiện Đảm bảo Gá Kẹp Phù Hợp: Thiết kế đồ gá hỗ trợ hình học độc đáo của chi tiết, kẹp vào các khu vực chắc chắn và ổn định để ngăn ngừa biến dạng hoặc hư hỏng.

- Quản lý Phoi Hiệu Quả: Sử dụng luồng khí áp lực cao hoặc lượng làm mát tối thiểu để loại bỏ phoi, vì chất làm mát dạng ngập truyền thống đôi khi có thể xâm nhập vào các lỗ rỗng trong vật liệu và gây vấn đề về sau.

Phân Tích Chi Phí: Khi Nào Đúc Khuôn + CNC Trở Nên Kinh Tế Hơn?

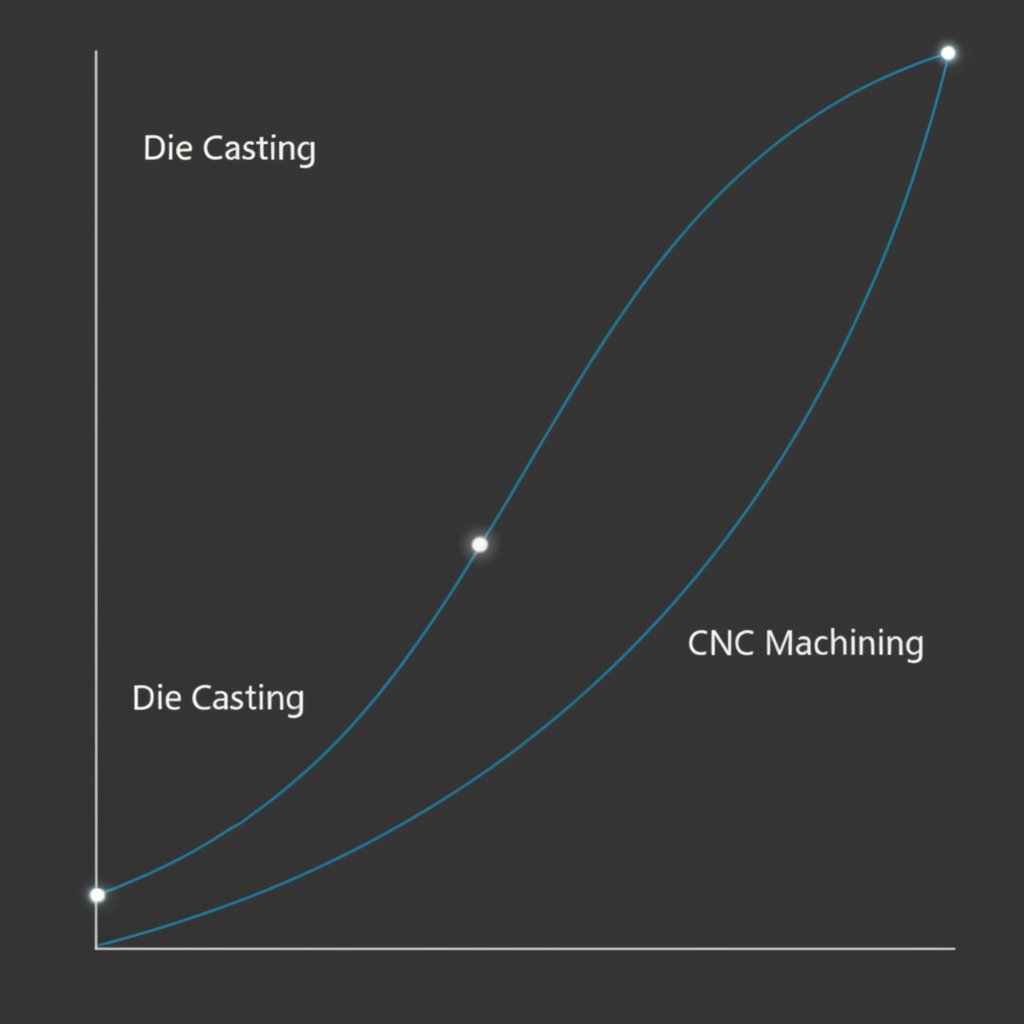

Quyết định giữa gia công CNC đơn thuần hay quy trình kết hợp đúc khuôn và gia công cơ khí gần như luôn phụ thuộc vào khối lượng sản xuất và chi phí. Mặc dù gia công CNC mang lại tính linh hoạt và tránh được chi phí khuôn đúc ban đầu cao, đúc khuôn lại cung cấp hiệu quả vượt trội khi sản xuất số lượng lớn. Việc hiểu rõ điểm hòa vốn về chi phí là yếu tố then chốt để đưa ra quyết định tài chính hợp lý cho một dự án sản xuất.

Đối với khối lượng thấp, chẳng hạn như mẫu thử hoặc lô hàng vài trăm chi tiết, gia công CNC gần như luôn rẻ hơn. Khi SyBridge Technologies chỉ ra rằng, không cần phải đầu tư hàng chục nghìn đô la vào một khuôn thép. Chi phí chủ yếu phát sinh từ thời gian máy và vật liệu. Tuy nhiên, chi phí trên mỗi chi tiết này vẫn tương đối ổn định bất kể số lượng đơn vị sản xuất là bao nhiêu. Ngược lại, đúc khuôn áp lực lại có chi phí ban đầu rất cao do thiết kế và chế tạo khuôn. Nhưng một khi khuôn đã được làm xong, các chi tiết có thể được sản xuất với chi phí chỉ bằng một phần nhỏ về vật liệu và thời gian chu kỳ.

Một nghiên cứu điển hình thuyết phục từ Dynacast nhấn mạnh sự đánh đổi này. Đối với máy ảnh Light L16, việc sản xuất khung máy phức tạp bằng gia công CNC đắt hơn gấp năm lần so với đúc khuôn áp lực. Đối với một sản phẩm tiêu dùng đại trà, sự chênh lệch chi phí này khiến gia công CNC trở nên không thực tế cho sản xuất quy mô lớn. Khoản đầu tư ban đầu vào khuôn nhanh chóng được bù đắp bởi khoản tiết kiệm lớn về chi phí trên mỗi chi tiết, làm cho phương pháp kết hợp trở thành con đường khả thi duy nhất để phát triển tiếp.

Nhìn chung, điểm chuyển tiếp mà tại đó đúc khuôn áp lực trở nên kinh tế hơn thường nằm trong khoảng từ 2.000 đến 5.000 đơn vị. Dưới mức này, chi phí khuôn mẫu quá cao để có thể biện minh. Trên mức này, chi phí thấp cho mỗi chi tiết trong đúc khuôn áp lực sẽ tạo ra khoản tiết kiệm đáng kể và tăng dần theo số lượng chi tiết sản xuất, khiến phương pháp này trở thành lựa chọn vượt trội cho sản xuất hàng loạt.

Các câu hỏi thường gặp

1. Sự khác biệt giữa gia công CNC và đúc khuôn áp lực là gì?

Gia công CNC là một quá trình loại bỏ vật liệu, bắt đầu từ một khối vật liệu đặc và cắt gọt để tạo thành chi tiết. Đúc khuôn áp lực là một quy trình đúc, bơm kim loại nóng chảy vào khuôn thép (gọi là khuôn) để tạo hình chi tiết. Gia công CNC phù hợp nhất cho sản xuất số lượng thấp đến trung bình và độ chính xác cao, trong khi đúc khuôn áp lực lý tưởng để sản xuất số lượng lớn các chi tiết phức tạp với chi phí trên mỗi đơn vị thấp.

2. Bảy bộ phận chính của máy CNC là gì?

Các thành phần chính của một máy CNC điển hình bao gồm Đơn vị điều khiển máy (MCU), là bộ não của hệ thống; Thiết bị đầu vào để nạp chương trình; Hệ thống truyền động với các động cơ để di chuyển các trục; Công cụ máy công cụ (ví dụ: trục chính và dụng cụ cắt); Hệ thống phản hồi để đảm bảo độ chính xác; Thân máy và Bàn máy tạo thành kết cấu của máy; và Hệ thống làm mát để kiểm soát nhiệt.

3. Đúc khuôn có rẻ hơn CNC không?

Phụ thuộc vào khối lượng sản xuất. Đối với số lượng nhỏ (mẫu thử đến vài nghìn chi tiết), gia công CNC rẻ hơn vì tránh được chi phí ban đầu cao để tạo khuôn. Tuy nhiên, đối với các lô sản xuất lớn (thường trên 5.000 đơn vị), đúc khuôn trở nên tiết kiệm chi phí hơn đáng kể nhờ chi phí cực thấp cho mỗi chi tiết, từ đó nhanh chóng bù đắp khoản đầu tư ban đầu cho khuôn.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —