Lớp phủ Cromat cho các bộ phận đúc kẽm: Hướng dẫn kỹ thuật

TÓM TẮT NHANH

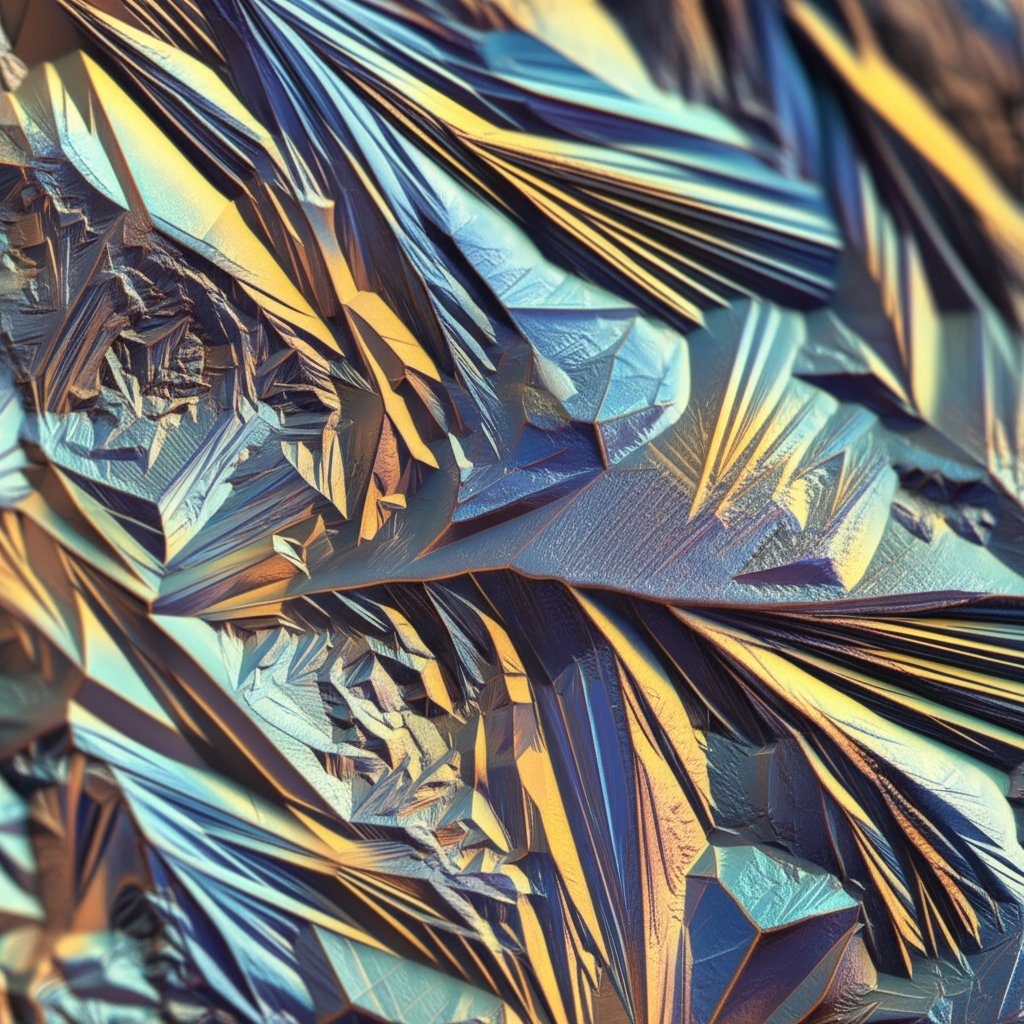

Lớp phủ chuyển hóa cromat là một xử lý hóa học được áp dụng lên các chi tiết đúc khuôn kẽm để tạo thành lớp bề mặt bảo vệ, có khả năng chống ăn mòn. Quy trình này rất hiệu quả trong việc ngăn ngừa hiện tượng "ăn mòn trắng", một dạng oxy hóa phổ biến trên kẽm. Lớp phủ này cũng đóng vai trò như một lớp lót tuyệt vời cho sơn và các lớp hoàn thiện khác, cải thiện đáng kể độ bám dính. Các màu sắc khác nhau, như vàng, xanh ô liu hoặc đen, thường biểu thị các mức độ bảo vệ chống ăn mòn khác nhau.

Hiểu về Lớp phủ Chuyển hóa Cromat cho Đúc Khuôn Kẽm

Lớp phủ chuyển hóa cromat là một màng hóa học được áp dụng lên các chi tiết đúc kẽm để ngăn chặn sự ăn mòn và tăng độ bền của vật liệu. Quá trình này, được gọi là thụ động hóa, bao gồm phản ứng hóa học giữa dung dịch cromat và bề mặt kẽm. Phản ứng này biến đổi lớp ngoài cùng của kim loại thành một lớp màng bảo vệ không xốp, liền khối với chính chi tiết, chứ không chỉ là một lớp phủ thêm như sơn.

Ở cấp độ phân tử, dung dịch cromat phản ứng với kẽm, tiêu thụ một lớp bề mặt cực nhỏ và thay thế bằng một lớp hợp chất mới ổn định chủ yếu gồm các oxit crôm. Theo lời giải thích của Valence Surface Technologies , lớp thụ động hóa này hiệu quả bịt kín kim loại khỏi các yếu tố môi trường như độ ẩm và oxy, vốn là nguyên nhân chính gây ra sự ăn mòn. Điều này rất quan trọng đối với các chi tiết đúc kẽm, vì chúng dễ bị một dạng suy giảm cụ thể gọi là gỉ trắng hoặc ăn mòn trắng.

Khác với sơn hoặc phủ bột, vốn tạo ra một lớp riêng biệt trên bề mặt vật liệu nền, lớp phủ chuyển hóa cromat sẽ thay đổi về mặt hóa học bề mặt hiện có. Điều này dẫn đến sự thay đổi kích thước ở mức tối thiểu, một yếu tố quan trọng đối với các bộ phận được chế tạo chính xác với dung sai hẹp. Lớp phủ cũng duy trì tính dẫn điện của kẽm, làm cho nó trở thành phương pháp xử lý phù hợp cho các vỏ thiết bị điện tử và đầu nối nơi việc nối đất là điều cần thiết.

Quy trình Chuyển hóa Cromat: Tổng quan Từng bước

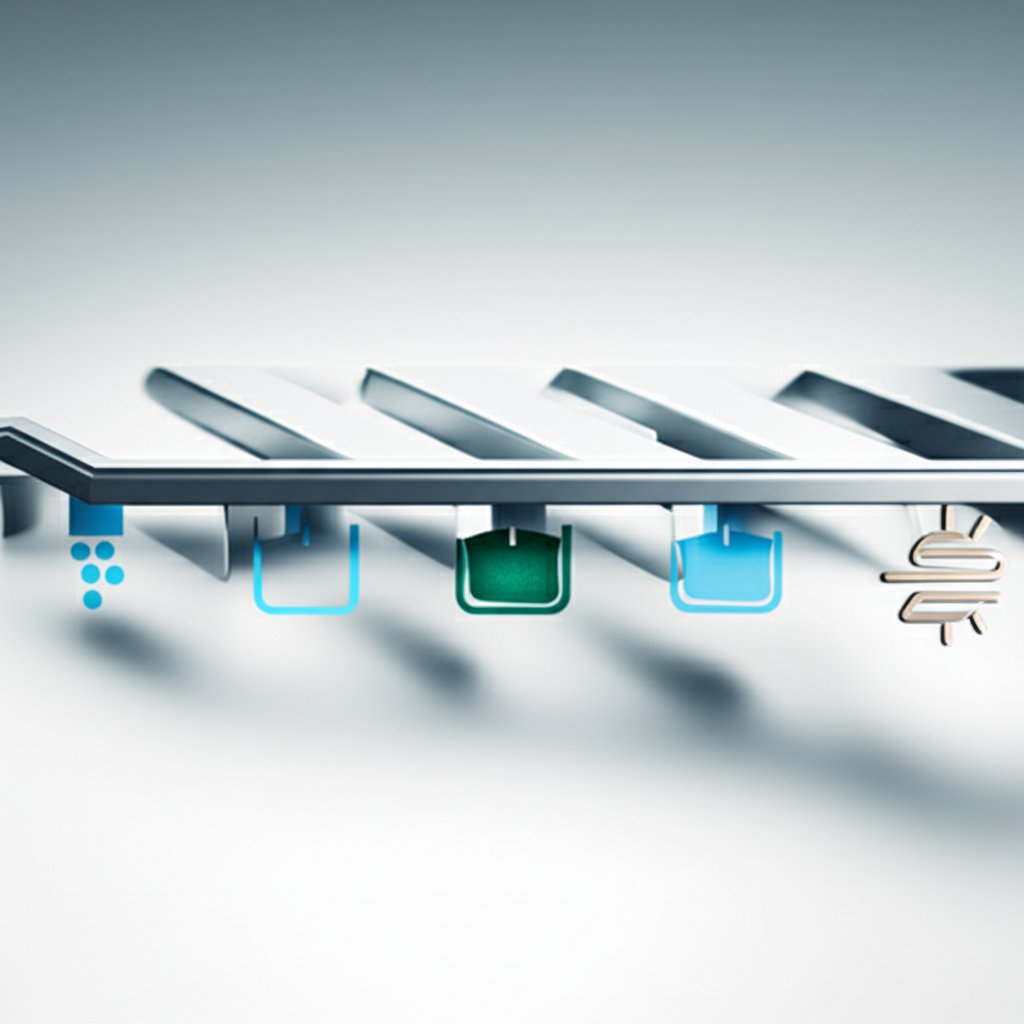

Việc áp dụng lớp phủ chuyển hóa cromat là một quá trình chính xác, gồm nhiều giai đoạn, dựa vào việc kiểm soát cẩn thận nồng độ hóa chất, nhiệt độ và thời gian ngâm để đạt được lớp hoàn thiện đồng đều và hiệu quả. Mặc dù các bước cụ thể có thể khác nhau, quy trình cơ bản để xử lý các chi tiết đúc kẽm ép khuôn bao gồm chuẩn bị kỹ lưỡng và ngâm trong hóa chất được kiểm soát. Mục tiêu là tạo ra một bề mặt tinh khiết có thể phản ứng đồng đều với dung dịch cromat.

Một ứng dụng điển hình tuân theo trình tự được thiết kế nhằm đạt độ bám dính và bảo vệ tối đa. Dựa trên các phương pháp tốt nhất trong ngành, quy trình có thể được chia nhỏ thành các giai đoạn chính sau:

- Làm sạch và tẩy dầu mỡ kỹ lưỡng: Chi tiết đúc kẽm phải hoàn toàn không còn dầu, mỡ, bụi bẩn và các tạp chất bề mặt khác. Bước này thường được thực hiện bằng cách sử dụng các chất tẩy rửa kiềm hoặc dung môi. Một bề mặt sạch sẽ là điều bắt buộc, vì bất kỳ dư lượng nào cũng sẽ ngăn cản dung dịch crôm phản ứng đúng cách với kẽm, dẫn đến lớp phủ không đồng đều hoặc kém hiệu quả.

- Xả nước: Sau khi làm sạch, chi tiết được xả kỹ bằng nước để loại bỏ các tác nhân tẩy rửa còn sót lại. Bước này rất quan trọng để tránh gây nhiễm bẩn các bể hóa chất tiếp theo.

- Ăn mòn axit hoặc khử oxy hóa (tùy chọn): Tùy thuộc vào điều kiện bề mặt kẽm, có thể sử dụng bồn axit nhẹ để loại bỏ các oxit hiện có hoặc ăn mòn nhẹ bề mặt. Việc này tạo ra diện tích bề mặt hoạt động tốt hơn để phản ứng chuyển đổi xảy ra. Sau đó là một lần tráng nước nữa.

- Ngâm trong dung dịch Cromat: Chi tiết sạch được ngâm trong bồn hóa chất chứa dung dịch cromat. Thời gian ngâm, nhiệt độ dung dịch và thành phần hóa học của nó được kiểm soát chính xác. Những yếu tố này quyết định độ dày, màu sắc và tính chất bảo vệ của lớp phủ cuối cùng.

- Tráng nước và Sấy khô Cuối cùng: Sau khi ngâm, chi tiết được tráng nước lại lần nữa để loại bỏ dung dịch cromat dư thừa. Sau đó được sấy khô cẩn thận, thường bằng không khí ấm. Lớp phủ thường mềm và dạng keo gel ngay sau khi xử lý và cần thời gian để đóng rắn hoàn toàn và cứng lại, quá trình này có thể mất tới 24 giờ.

Các loại Lớp phủ Cromat: Hóa trị Sáu so với Hóa trị Ba và Chỉ thị Màu sắc

Các lớp phủ chuyển hóa cromat được phân thành hai loại chính dựa trên trạng thái hóa trị của crôm sử dụng: crôm sáu hóa trị truyền thống (Cr6+) và crôm ba hóa trị hiện đại hơn, an toàn hơn về mặt môi trường (Cr3+). Sự phân biệt này rất quan trọng đối với việc tuân thủ quy định, an toàn và lựa chọn ứng dụng. Như SKS Die Casting điểm ra, việc sử dụng crôm sáu hóa trị hiện nay bị hạn chế nghiêm ngặt bởi các chỉ thị như RoHS (Hạn chế Sử dụng Chất Nguy hại) do tính độc hại và đặc tính gây ung thư của nó.

Crôm sáu hóa trị đã là tiêu chuẩn công nghiệp trong nhiều thập kỷ, được đánh giá cao nhờ khả năng chống ăn mòn vượt trội và tính chất tự phục hồi, trong đó lớp phủ có thể tái tạo hóa lớp bảo vệ tại các vết xước nhỏ. Tuy nhiên, những rủi ro lớn về sức khỏe và môi trường đã thúc đẩy ngành công nghiệp chuyển sang các giải pháp thay thế an toàn hơn. Crôm ba hóa trị là lựa chọn thay thế hàng đầu, mang lại khả năng bảo vệ chống ăn mòn tốt mà không có mức độ độc hại cao như người tiền nhiệm. Như được lưu ý bởi National Plating Company , các quy trình trivalent đáp ứng tiêu chuẩn RoHS và REACH, khiến chúng trở thành tiêu chuẩn cho các sản phẩm mới, đặc biệt trong ngành công nghiệp ô tô và điện tử.

Việc lựa chọn giữa các loại này liên quan đến sự đánh đổi giữa hiệu suất, độ an toàn và sự tuân thủ. Dưới đây là bảng so sánh các đặc tính chính của chúng:

| Tính năng | Crom lục giá (Cr6+) | Crom tam giá (Cr3+) |

|---|---|---|

| Khả năng chống ăn mòn | Tuyệt vời, thường được coi là vượt trội với tính năng tự phục hồi. | Tốt đến rất tốt, thường tương đương hoặc vượt trội hơn crom lục giá khi sử dụng cùng lớp phủ bảo vệ hoặc chất bịt kín. |

| Độc tính | Cao; là chất gây ung thư đã biết. | Độc tính thấp đáng kể. |

| Tuân thủ Môi trường | Không đáp ứng tiêu chuẩn RoHS hoặc REACH. Bị quản lý chặt chẽ. | Đáp ứng tiêu chuẩn RoHS và REACH. Là lựa chọn thân thiện với môi trường hơn. |

| Hình thức | Thường tạo ra các màu vàng/vàng kim hoặc màu xanh ô liu đặc trưng. | Thường trong suốt hoặc xanh sáng, nhưng có thể nhuộm để đạt được màu vàng, đen và các màu khác. |

Màu sắc của lớp phủ cuối cùng thường là dấu hiệu chức năng về độ dày và mức độ chống ăn mòn. Điều này đặc biệt đúng với các lớp phủ chứa hexavalent, trong đó lớp hoàn thiện trong suốt hoặc xanh cung cấp khả năng bảo vệ cơ bản, màu vàng hoặc vàng kim mang lại khả năng chống chịu tốt hơn, và màu xanh ô liu hoặc đen cung cấp mức độ bảo vệ cao nhất. Mặc dù các lớp phủ trivalent thường trong suốt, chúng có thể được nhuộm màu để mô phỏng các màu này nhằm mục đích nhận dạng hoặc thẩm mỹ.

Lợi ích chính và Ứng dụng công nghiệp

Việc áp dụng lớp phủ chuyển hóa cromat trên các bộ phận đúc kẽm được thúc đẩy bởi một loạt lợi ích chức năng, trực tiếp góp phần cải thiện hiệu suất và tuổi thọ của các bộ phận. Những ưu điểm này khiến nó trở thành một quy trình hoàn thiện thiết yếu trong nhiều ngành công nghiệp nơi độ tin cậy là yếu tố hàng đầu. Các lợi ích chính liên quan trực tiếp đến khả năng bảo vệ, chuẩn bị bề mặt và duy trì các tính chất vốn có của kim loại nền.

Những lợi thế đáng kể nhất khi áp dụng lớp phủ này bao gồm:

- Tăng khả năng chống ăn mòn: Chức năng chính là bảo vệ lớp nền kẽm khỏi các yếu tố môi trường gây ra hiện tượng ăn mòn trắng. Điều này làm tăng đáng kể tuổi thọ sử dụng của các bộ phận, đặc biệt trong môi trường ẩm ướt hoặc có tính ăn mòn trung bình.

- Cải thiện độ bám dính sơn và lớp hoàn thiện: Lớp phủ tạo ra một bề mặt trơ và ổn định về mặt hóa học, đóng vai trò là một lớp lót tuyệt vời. Sơn, lớp phủ bột và chất kết dính bám chắc hơn vào bề mặt đã qua xử lý cromat so với kẽm trần, giảm nguy cơ bị bong tróc, nứt vỡ hay tách lớp.

- Duy trì độ dẫn điện: Khác với nhiều loại lớp phủ dày hơn như sơn hay anodizing, lớp màng cromat mỏng cho phép dòng điện đi qua. Điều này làm cho nó trở nên lý tưởng đối với các vỏ thiết bị điện tử, đầu nối và các bộ phận khung chassis cần tiếp đất hoặc chắn nhiễu EMI.

- Thay đổi kích thước tối thiểu: Do lớp phủ cực kỳ mỏng—thường dưới một micron—nên nó không làm thay đổi đáng kể kích thước của chi tiết. Đây là yếu tố quan trọng đối với các bộ phận chính xác cao có dung sai hẹp, đòi hỏi phải lắp vừa khít trong một cụm lắp ráp.

Những lợi ích này làm cho lớp phủ chuyển đổi cromat trở nên không thể thiếu trong nhiều lĩnh vực. Trong ngành công nghiệp ô tô, nó được sử dụng trên các bulông, giá đỡ và các bộ phận hệ thống nhiên liệu để ngăn ngừa ăn mòn. Ngành điện tử dựa vào lớp phủ này cho vỏ bọc, tản nhiệt và các đầu nối. Nó cũng được tìm thấy trong máy móc công nghiệp, thiết bị kim loại và các ứng dụng hàng không vũ trụ nơi các bộ phận kim loại bền bỉ và đáng tin cậy là yếu tố thiết yếu. Ví dụ, các nhà sản xuất linh kiện đúc áp lực chắc chắn dựa vào các lớp phủ hiệu suất cao như vậy để đáp ứng các tiêu chuẩn nghiêm ngặt về chất lượng và độ bền trong ngành ô tô.

Các câu hỏi thường gặp

1. Lớp phủ chuyển đổi cromat có tuân thủ RoHS không?

Điều đó phụ thuộc vào loại. Các lớp phủ sử dụng crom hóa trị sáu (Cr6+) không tuân thủ RoHS do tính độc hại của chất này. Tuy nhiên, các lớp phủ chuyển đổi crom hóa trị ba (Cr3+) hiện đại hoàn toàn tuân thủ RoHS và REACH và đang là tiêu chuẩn cho các sản phẩm mới trong các ngành công nghiệp được quy định.

2. Độ dày của một lớp phủ chuyển đổi cromat là bao nhiêu?

Lớp phủ chuyển hóa cromat cực kỳ mỏng, thường dao động từ 0,25 đến 1,0 micrômét (0,00001 đến 0,00004 inch). Độ dày tối thiểu này là một lợi thế chính, vì nó bảo vệ chi tiết mà không ảnh hưởng đến dung sai kích thước của nó.

3. Bạn có thể sơn lên lớp phủ chuyển hóa cromat được không?

Có, một trong những lợi ích chính của lớp phủ chuyển hóa cromat là nó đóng vai trò như một lớp lót tuyệt vời cho sơn, lớp phủ bột và các lớp hoàn thiện hữu cơ khác. Nó cải thiện đáng kể độ bám dính của lớp tiếp theo, mang lại lớp hoàn thiện bền và lâu dài hơn.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —