Lựa Chọn Chất Tháo Khuôn Phù Hợp Cho Ép Luyện Nhôm

TÓM TẮT NHANH

Các chất tách khuôn dùng trong đúc nhôm áp lực là các lớp phủ hóa học thiết yếu được phủ lên bề mặt khuôn trước khi tiêm kim loại nóng chảy. Những chất này, thường là các chất bôi trơn gốc nước, tạo thành một lớp ngăn cách quan trọng nhằm ngăn chặn nhôm nóng dính vào khuôn thép. Điều này đảm bảo việc đẩy sản phẩm đúc ra một cách dễ dàng, bảo vệ khuôn đắt tiền khỏi mài mòn và hiện tượng hàn dính, đồng thời cải thiện đáng kể độ hoàn thiện bề mặt của sản phẩm cuối cùng, từ đó nâng cao hiệu quả sản xuất và giảm tỷ lệ phế phẩm.

Hiểu về Chất tách khuôn: Chức năng và Tầm quan trọng

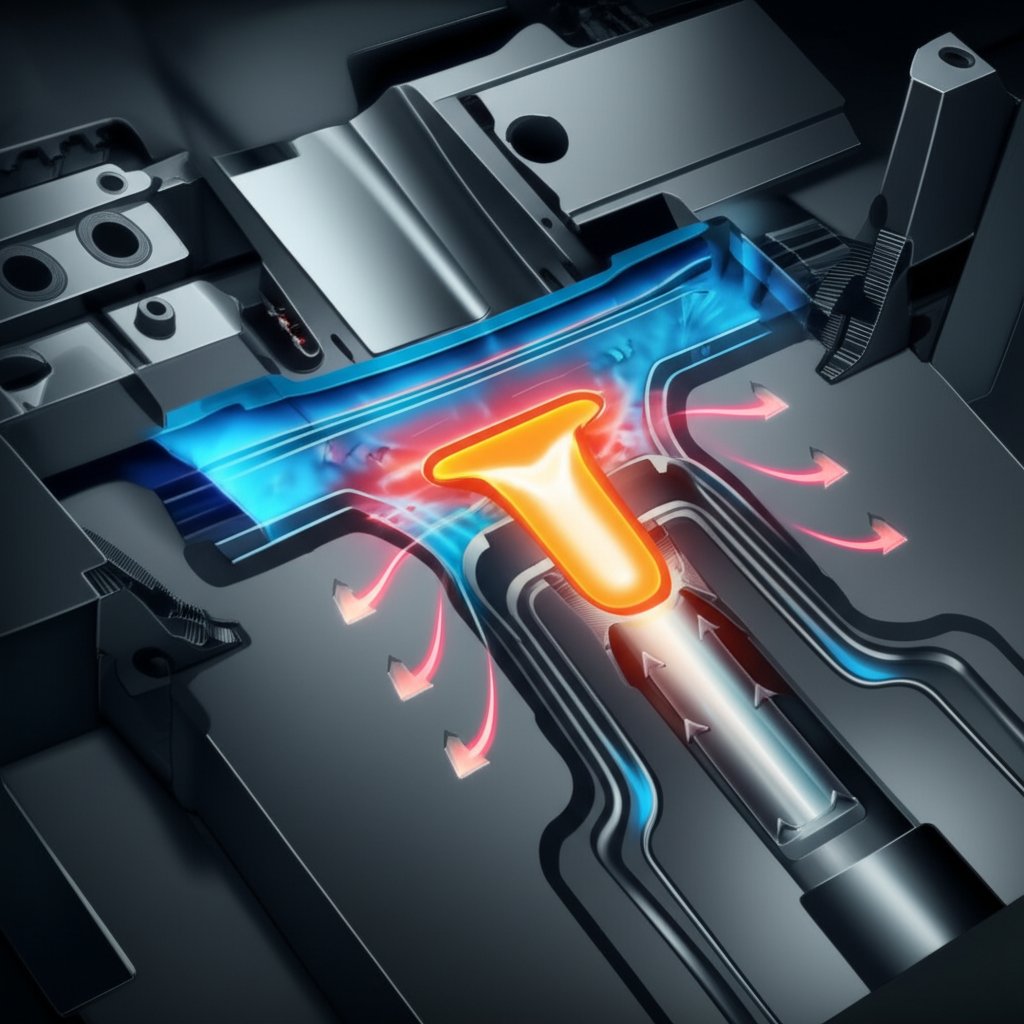

Trong môi trường áp suất cao, nhiệt độ cao của quá trình đúc khuôn nhôm, sự tương tác giữa kim loại nóng chảy và khuôn thép là yếu tố then chốt quyết định thành công hay thất bại. Một chất tách khuôn, còn được gọi là chất bôi trơn khuôn, là hợp chất chuyên dụng được phun lên buồng khuôn trước mỗi chu kỳ đúc. Mục đích chính của nó là tạo ra một lớp màng giao diện mỏng và ổn định, đóng vai trò như một rào cản vật lý giữa khuôn và nhôm nóng chảy. Điều này ngăn chặn hiện tượng dính bám giữa hai vật liệu, một vấn đề phổ biến được gọi là hàn dính (soldering), có thể làm hư hại cả chi tiết đúc lẫn khuôn. Nếu không có chất tách khuôn hiệu quả, việc đẩy chi tiết ra khỏi khuôn sẽ trở nên khó khăn, dẫn đến ngừng sản xuất, tăng mài mòn khuôn và tỷ lệ phế phẩm cao hơn.

Cơ chế của một chất tách khuôn khá phức tạp. Khi dung dịch thường dạng lỏng và gốc nước được phun lên bề mặt khuôn nóng (thường hoạt động ở nhiệt độ từ 150°C đến 350°C), nước sẽ bay hơi gần như ngay lập tức. Quá trình này để lại một lớp mỏng đều, siêu mỏng gồm các thành phần hoạt tính—như sáp, polymer, silicon hoặc các thành phần độc quyền khác. Lớp màng bền này phải chịu được nhiệt độ và áp suất cao khi nhôm được tiêm vào, đồng thời cung cấp khả năng bôi trơn giúp kim loại chảy đều vào các khoang phức tạp, đồng thời đảm bảo chi tiết hoàn chỉnh có thể được tháo ra khỏi khuôn một cách sạch sẽ sau khi đông đặc. Chất lượng của lớp màng này ảnh hưởng trực tiếp đến thời gian chu kỳ, chất lượng sản phẩm và hiệu quả kinh tế tổng thể của quá trình đúc.

Tầm quan trọng của việc sử dụng một chất tách khuôn chất lượng cao và được áp dụng đúng cách là không thể nhấn mạnh quá mức. Chất tách khuôn thực hiện nhiều chức năng thiết yếu, vốn là một phần không thể thiếu trong quy trình đúc khuôn hiện đại. Như đã được mô tả chi tiết bởi các tài liệu ngành như Giesserei Lexikon , tác nhân phù hợp góp phần đảm bảo chất lượng sản phẩm đồng đều và kéo dài tuổi thọ của các khuôn đắt tiền. Hậu quả khi sử dụng tác nhân không phù hợp bao gồm hiện tượng hàn dính, khó tách khuôn, khuyết tật bề mặt trên sản phẩm đúc và sự mệt mỏi khuôn nhanh chóng do sốc nhiệt. Các chức năng chính của tác nhân tách khuôn bao gồm:

- Hiệu suất tách khuôn: Ngăn chặn chi tiết nhôm đúc dính vào khuôn, đảm bảo việc đẩy sản phẩm ra dễ dàng và sạch sẽ.

- Bôi trơn: Hỗ trợ dòng chảy kim loại lỏng vào các phần phức tạp của khuôn, giảm độ xốp và đảm bảo điền đầy khuôn hoàn toàn.

- Bảo vệ khuôn: Tạo thành lớp ngăn cách giúp giảm thiểu hiện tượng hàn dính và xói mòn bề mặt khuôn, từ đó kéo dài tuổi thọ hoạt động của khuôn.

- Hiệu ứng làm mát: Đối với các tác nhân gốc nước, quá trình bay hơi mang lại hiệu ứng làm mát có kiểm soát trên bề mặt khuôn, hỗ trợ quản lý cân bằng nhiệt của khuôn.

- Cải thiện độ hoàn thiện bề mặt: Thúc đẩy bề mặt sản phẩm đúc nhẵn bóng hơn, qua đó giảm nhu cầu các công đoạn gia công hoàn thiện thứ cấp.

Các Loại Chất Tách Khuôn Chính Cho Đúc Nhôm

Việc lựa chọn chất tách khuôn là một quyết định quan trọng, với các công thức khác nhau được thiết kế để đáp ứng nhu cầu sản xuất cụ thể cho các hợp kim nhôm. Các chất phổ biến nhất thuộc về những nhóm riêng biệt, mỗi nhóm có những đặc tính, lợi thế và hạn chế riêng. Hiểu rõ các loại này là bước đầu tiên để tối ưu hóa quá trình đúc khuôn nhằm đạt hiệu suất và chất lượng cao.

Chất Tách Khuôn Dựa Trên Nước là lựa chọn phổ biến nhất trong đúc khuôn nhôm nhờ vào khả năng làm mát vượt trội, an toàn với môi trường và hiệu quả về chi phí. Đây là các dạng nhũ tương hoặc dung dịch phân tán, trong đó các thành phần bôi trơn hoạt động (như sáp, silicon hoặc polymer) được pha trộn trong nước. Khi phun lên khuôn nóng, nước sẽ bay hơi, để lại một lớp màng bôi trơn. Các sản phẩm như Dòng Nekote từ Pyrotek chứa các hạt graphite siêu mịn nhằm tăng cường khả năng bôi trơn. Các công thức tiên tiến dựa trên nước, chẳng hạn như ReleaSys™ HTX-D từ Miller-Stephenson , được thiết kế cho các quá trình đúc độ chính xác cao, mang lại khả năng tách khuôn vượt trội với lượng cặn bám tối thiểu, điều này rất quan trọng đối với các chi tiết yêu cầu xử lý sau khi đúc.

Chất tách khuôn gốc silicone và không chứa silicone đại diện cho một điểm phân biệt quan trọng khác. Các nhũ tương silicone cung cấp tính năng tách khuôn tuyệt vời và có thể tạo ra các chi tiết với bề mặt sáng bóng, hấp dẫn. Chúng hoạt động hiệu quả ở nhiệt độ cao và có khả năng bôi trơn tốt. Tuy nhiên, sự hiện diện của silicone có thể gây ảnh hưởng đến các công đoạn thứ cấp như sơn, phủ bột hoặc dán keo. Đối với các ứng dụng mà việc hoàn thiện sau đúc là yếu tố then chốt, Chất tách khuôn không chứa silicone là giải pháp được ưu tiên. Như được các nhà sản xuất như Meiya Chemical nhấn mạnh, các chất này được pha chế để đảm bảo khả năng tách khuôn hiệu quả mà không để lại dư lượng silicone, từ đó đảm bảo các lớp hoàn thiện bề mặt tiếp theo bám dính một cách đúng chuẩn. Điều này khiến chúng trở nên thiết yếu trong nhiều bộ phận ô tô và thiết bị điện tử tiêu dùng.

Việc lựa chọn giữa các loại chính này liên quan đến sự đánh đổi giữa hiệu suất, chi phí và yêu cầu của sản phẩm cuối cùng. Dưới đây là bảng so sánh để hỗ trợ quá trình ra quyết định.

| Loại Tác Nhân | Ưu điểm | Nhược điểm | Tốt nhất cho |

|---|---|---|---|

| Dựa trên nước | Làm nguội tuyệt vời, thân thiện với môi trường (hàm lượng VOC thấp), không bắt lửa, tiết kiệm chi phí. | Có thể gây sốc nhiệt cho khuôn nếu áp dụng không đúng cách, đòi hỏi kiểm soát pha loãng cẩn thận. | Đúc khuôn nhôm đa dụng, sản xuất số lượng lớn. |

| Dựa trên silicone | Giải phóng và bôi trơn tuyệt vời, tạo bề mặt sáng bóng, ổn định nhiệt cao. | Có thể cản trở việc sơn, phủ hoặc hàn sau đúc; có thể gây tích tụ. | Các bộ phận phức tạp nơi cần độ hoàn thiện chất lượng cao và không cần xử lý bề mặt thứ cấp. |

| Không chứa silicon | Cho phép bám dính tuyệt vời trong các thao tác thứ cấp (sơn, mạ, dán keo), tách khuôn sạch. | Có thể cung cấp khả năng bôi trơn hơi kém hơn so với các chất dựa trên silicon; có thể đắt hơn. | Các bộ phận yêu cầu bất kỳ hình thức hoàn thiện bề mặt sau đúc nào, chẳng hạn như các chi tiết ô tô hoặc thiết bị tiêu dùng. |

Cách Chọn Chất Cửu Khuôn Tốt Nhất Cho Ứng Dụng Của Bạn

Việc lựa chọn chất cựu khuôn tối ưu không phải là quyết định áp dụng chung cho mọi trường hợp. Chất 'tốt nhất' là chất được phối hợp chính xác với các thông số cụ thể của quá trình đúc khuôn die của bạn. Một phương pháp lựa chọn theo hệ thống sẽ đảm bảo năng suất cao hơn, tỷ lệ phế phẩm thấp hơn và tuổi thọ khuôn kéo dài hơn. Các yếu tố như hợp kim đang được đúc, độ phức tạp của chi tiết và độ hoàn thiện bề mặt mong muốn đều cần được xem xét cẩn thận để đạt được kết quả như ý. Như đã nêu trong một hướng dẫn từ OEForm , các kim loại khác nhau và điều kiện vận hành đòi hỏi các công thức riêng biệt.

Việc đưa ra quyết định sáng suốt đòi hỏi phải đánh giá một số yếu tố vận hành then chốt. Ví dụ, một bộ phận ô tô lớn và phức tạp sẽ có các yêu cầu tách khuôn khác biệt so với một vỏ bọc nhỏ và đơn giản. Các bộ phận hiệu suất cao, như những bộ phận được tìm thấy trong các phương tiện hiện đại, thường đòi hỏi độ nguyên vẹn bề mặt hoàn hảo để phục vụ cho các công đoạn xử lý tiếp theo. Đối với những người hoạt động trong các ngành công nghiệp hiệu suất cao liên quan, cần lưu ý rằng các nhà cung cấp như Công nghệ kim loại Shaoyi (Ningbo) chuyên về các bộ phận ô tô được chế tạo chính xác, nơi chất lượng của mọi bước sản xuất, bao gồm cả bôi trơn và tách khuôn, đều rất quan trọng. Điều này nhấn mạnh tầm quan trọng của việc lựa chọn phù hợp giữa vật liệu và quy trình nhằm đạt được các sản phẩm cuối cùng vượt trội.

Để giải quyết lựa chọn phức tạp này, hãy xem xét các tiêu chí sau:

- Thành phần hợp kim: Mặc dù tập trung vào nhôm, nhưng các hợp kim nhôm khác nhau (ví dụ: A380, A356) có thể có mức độ bám dính và đặc tính chảy khác nhau, ảnh hưởng đến loại chất tách khuôn cần sử dụng.

- Độ phức tạp và hình học của vật đúc: Các bộ phận có độ sâu lớn, thành mỏng hoặc hình dạng phức tạp yêu cầu các tác nhân có tính bôi trơn và khả năng chảy kim loại vượt trội để đảm bảo khuôn được điền đầy đủ mà không bị lỗi.

- Nhiệt độ khuôn: Chất tách khuôn phải hoạt động hiệu quả ở nhiệt độ vận hành của khuôn die của bạn. Các chất tách nhiệt độ cao được pha chế để tạo thành lớp màng tách ổn định trên bề mặt có thể đạt tới 280°C.

- Độ hoàn thiện bề mặt mong muốn: Nếu chi tiết yêu cầu bề mặt bóng, hoàn thiện thẩm mỹ trực tiếp từ khuôn thì chất tách gốc silicone có thể phù hợp. Nếu chi tiết sẽ được sơn, mạ hoặc hàn, thì bắt buộc phải dùng chất tách không chứa silicone để tránh các vấn đề về độ bám dính.

- Thời gian chu kỳ: Các thao tác tốc độ cao yêu cầu chất tách có thể được phủ nhanh và tạo thành lớp màng hiệu quả với thời gian khô tối thiểu. Các chất tách bán vĩnh cửu có thể mang lại lợi ích trong trường hợp này vì chúng có thể kéo dài trong nhiều chu kỳ.

- Quy định về môi trường và an toàn: Với các quy định ngày càng nghiêm ngặt về hợp chất hữu cơ dễ bay hơi (VOCs), các tác nhân dạng nước thường là lựa chọn ưu tiên để đáp ứng yêu cầu quy định và cải thiện an toàn cho người lao động.

Để hỗ trợ thêm trong quá trình lựa chọn, các quản lý nhà máy đúc nên trao đổi với các nhà cung cấp tiềm năng kèm theo những câu hỏi cụ thể. Điều này đảm bảo sản phẩm được chọn phù hợp hoàn hảo với nhu cầu vận hành. Hãy tạo một danh sách kiểm tra trước khi thảo luận về yêu cầu của bạn:

- Tỷ lệ pha loãng tối ưu cho ứng dụng cụ thể của chúng tôi là bao nhiêu?

- Tác nhân này có tương thích với vật liệu khuôn và hợp kim nhôm mà chúng tôi sử dụng không?

- Sản phẩm này có để lại cặn nào ảnh hưởng đến các quy trình hoàn thiện sau đúc của chúng tôi không?

- Phương pháp áp dụng được khuyến nghị là gì (ví dụ: phun thủ công hay phun tự động)?

- Quý vị có thể cung cấp dữ liệu về hiệu suất của tác nhân liên quan đến hiện tượng bám dính trên khuôn và chu kỳ bảo trì không?

- Yêu cầu về an toàn và xử lý thải đối với sản phẩm này là gì?

Các câu hỏi thường gặp

1. Chất tách khuôn dùng trong đúc áp lực là gì?

Chất tách khuôn dùng trong đúc áp lực, thường được gọi là chất bôi trơn khuôn hoặc xịt khuôn, là một lớp phủ hóa học được áp dụng lên bề mặt bên trong của khuôn. Lớp phủ này tạo thành một rào cản giữa khuôn nóng và kim loại nóng chảy. Màng này ngăn kim loại bám vào khuôn, bôi trơn dòng chảy kim loại, giúp làm mát khuôn và bảo vệ khuôn khỏi mài mòn, đảm bảo việc đẩy chi tiết ra dễ dàng và đạt được độ hoàn thiện bề mặt chất lượng cao.

2. Bạn có thể sử dụng vaseline làm chất tách khuôn không?

Mặc dù mỡ petroleum (Vaseline) có thể được dùng làm chất tách khuôn trong một số ứng dụng đúc nhiệt độ thấp và áp suất thấp như với một số loại nhựa hoặc nhựa tổng hợp nhất định, nhưng nó hoàn toàn không phù hợp với quá trình đúc áp lực cao bằng nhôm. Nhiệt độ cực cao (trên 600°C đối với nhôm nóng chảy) và áp suất lớn trong quá trình đúc sẽ khiến mỡ petroleum bị cháy hoàn toàn ngay lập tức, không mang lại tính năng tách khuôn nào, đồng thời có khả năng tạo ra lượng cặn carbon đáng kể và gây khuyết tật trên chi tiết.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —