Gang cho Khuôn Ô tô: Khoa học của Độ Bền

TÓM TẮT NHANH

Gang đúc, đặc biệt là các mác gang xám và gang cầu (gang dẻo), là vật liệu được ưu tiên lựa chọn cho các khuôn dập ô tô cỡ lớn. Điều này là do sự kết hợp vượt trội của chúng về độ bền nén cao, khả năng giảm chấn tuyệt vời, độ chống mài mòn vượt trội và tổng thể chi phí hiệu quả. Để đạt được độ bền và bề mặt hoàn thiện nhẵn mịn cần thiết trong việc dập các tấm thân ô tô hiện đại, các quy trình sản xuất chuyên biệt và các phương pháp xử lý bề mặt tiên tiến như thấm nitơ ion là yếu tố thiết yếu.

Tại sao Gang Đúc Là Vật Liệu Được Lựa Chọn Cho Các Khuôn Ô Tô

Trong thế giới sản xuất ô tô đầy áp lực, các công cụ dùng để tạo hình thân xe phải chịu được những lực lớn và lặp đi lặp lại. Các khuôn dập cỡ lớn, dùng để ép tấm kim loại thành những hình dạng phức tạp như cửa xe và nắp ca-pô, cần một vật liệu vừa cực kỳ chắc chắn vừa đặc biệt ổn định. Gang đúc từ lâu đã là tiêu chuẩn ngành cho ứng dụng đòi hỏi khắt khe này, nhờ sở hữu sự kết hợp độc đáo của các tính chất mà khó có thể thay thế bằng các kim loại khác, kể cả nhiều loại thép. Sự phù hợp này bắt nguồn từ những đặc tính cơ bản, trực tiếp mang lại các chi tiết chất lượng cao hơn và dây chuyền sản xuất hiệu quả hơn.

Lợi thế chính của gang đúc là độ bền nén đáng kinh ngạc, cho phép nó chịu được tải trọng lớn mà không bị biến dạng. Như được phân tích chi tiết bởi các nguồn trong ngành như Sinoway Industry , đặc tính này rất quan trọng trong các quá trình dập, nơi mà hàng triệu chu kỳ được mong đợi trong suốt tuổi thọ của khuôn. Hơn nữa, gang có khả năng giảm chấn động vượt trội. Trong quá trình va chạm mạnh của máy dập, nó hấp thụ năng lượng và giảm độ rung, điều này rất cần thiết để duy trì độ chính xác về kích thước và đạt được bề mặt nhẵn mịn trên chi tiết ô tô thành phẩm. Tính ổn định vốn có này giúp giảm mài mòn dụng cụ và hỗ trợ ngăn ngừa các khuyết tật trên các tấm kim loại đã dập.

Ngoài hiệu suất cơ học, gang còn mang lại những lợi thế kinh tế và sản xuất đáng kể. Chi phí sản xuất thường thấp hơn so với phôi thép rèn có kích thước tương đương, một yếu tố quan trọng đối với các khuôn khổ lớn được sử dụng trong sản xuất ô tô. Vật liệu này cũng thể hiện khả năng đúc tuyệt vời, nghĩa là nó có thể được rót vào các khuôn phức tạp để tạo ra các khuôn gần đạt hình dạng cuối cùng, giảm lượng gia công tiếp theo cần thiết. Sự kết hợp giữa hiệu suất và giá trị này khiến gang trở thành một vật liệu không thể thiếu trong ngành công nghiệp ô tô.

- Độ bền nén cao: Chịu được lực dập mạnh mà không bị biến dạng, đảm bảo chất lượng chi tiết ổn định.

- Khả năng giảm chấn vượt trội: Hấp thụ rung động trong quá trình vận hành, giúp tăng độ ổn định, giảm mài mòn dụng cụ và cải thiện độ nhẵn bề mặt.

- Khả năng chống mài mòn tuyệt vời: Độ cứng của vật liệu mang lại tuổi thọ dài, ngay cả trong điều kiện mài mòn cao với ma sát kim loại-kim loại mạnh.

- Tính hiệu quả về chi phí: Cung cấp sự cân bằng rất cạnh tranh giữa hiệu suất và giá cả phải chăng so với các vật liệu như thép rèn.

- Tính năng gia công tốt: Có thể gia công hiệu quả để đạt được kích thước cuối cùng chính xác và các chi tiết phức tạp cần thiết cho thiết kế xe hiện đại.

Các loại gang chính được sử dụng trong sản xuất khuôn

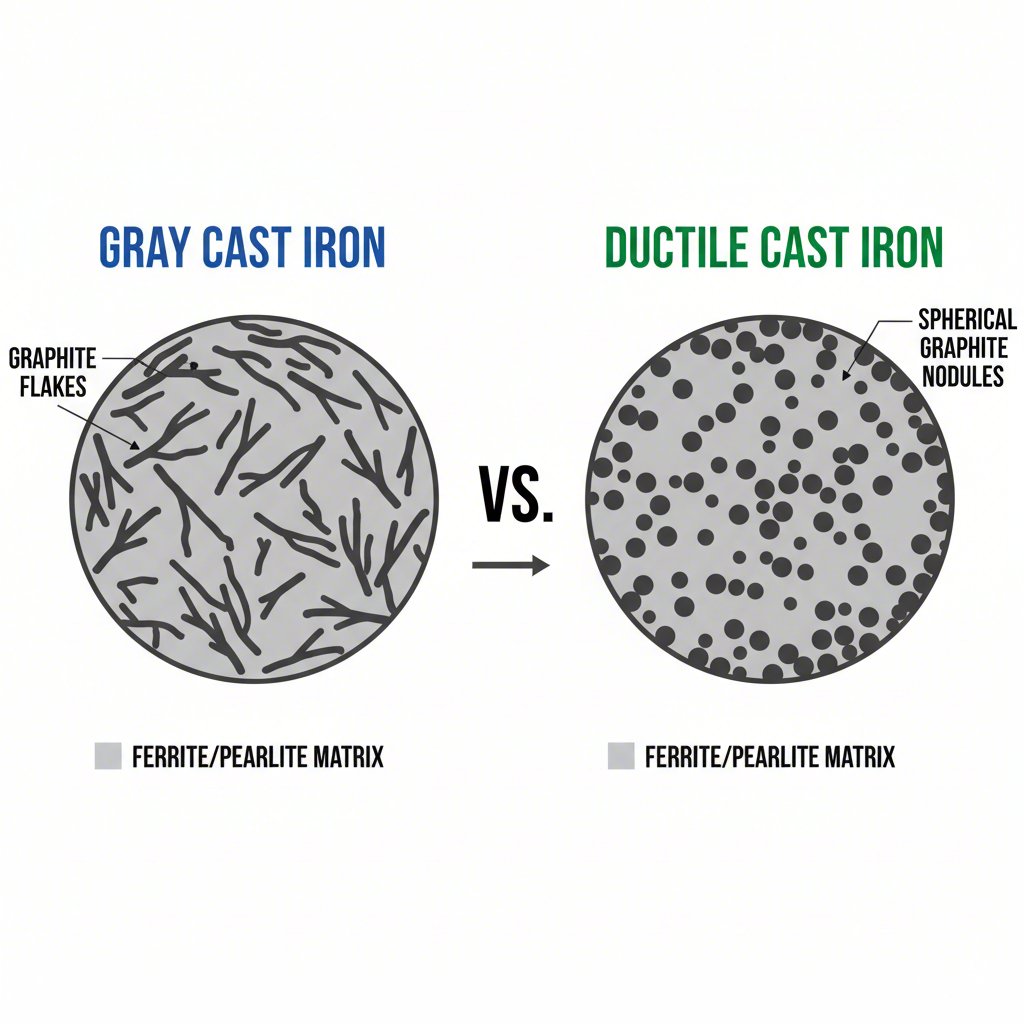

Không phải mọi loại gang đều giống nhau. Các tính chất cụ thể của một hợp kim gang được xác định bởi cấu trúc vi mô của nó, đặc biệt là hình dạng mà carbon tự do (graphite) tồn tại trong nền gang. Đối với các khuôn ô tô lớn, hai loại chính chiếm ưu thế là gang xám và gang dẻo (còn được gọi là gang cầu hoặc gang graphite hình cầu). Việc lựa chọn giữa chúng phụ thuộc vào ứng dụng cụ thể, các ứng suất liên quan, cũng như sự cân bằng mong muốn giữa hiệu suất và chi phí.

Gang xám là loại truyền thống nhất và được sử dụng phổ biến nhất. Tên gọi của nó bắt nguồn từ màu xám trên bề mặt gãy, do sự hiện diện của các vảy graphite. Theo một so sánh chuyên sâu bởi MAT Foundry Group , những vảy này giúp gang xám có khả năng gia công tuyệt vời và khả năng giảm chấn động vượt trội. Tuy nhiên, chính những vảy sắc cạnh này lại hoạt động như các điểm tập trung ứng suất bên trong, làm cho gang xám trở nên giòn và có độ bền kéo cũng như khả năng chịu va đập tương đối thấp. Vật liệu này phù hợp nhất cho các bộ phận khuôn chịu tải nén cao nhưng không chịu ứng suất kéo đáng kể hoặc các va chạm mạnh, chẳng hạn như thân chính hoặc đế của bộ khuôn.

Gang dẻo, một cải tiến hiện đại hơn, biến đổi graphit thành các nốt cầu nhỏ bằng cách thêm các chất ủ như magiê. Thay đổi tưởng chừng nhỏ này lại có ảnh hưởng sâu sắc đến tính chất cơ học của vật liệu. Hình dạng tròn của các nốt cầu loại bỏ các điểm tập trung ứng suất bên trong vốn có ở gang xám, khiến vật liệu trở nên bền hơn, dai hơn và, như tên gọi của nó, dẻo hơn. Vật liệu có thể uốn cong và biến dạng đáng kể trước khi gãy, nhờ đó có độ bền kéo và khả năng chịu va đập vượt trội. Điều này làm cho gang dẻo trở thành lựa chọn lý tưởng cho các chi tiết khuôn quan trọng phải chịu ứng suất cao, chẳng hạn như chày, mảnh kẹp và các chi tiết chèn thực hiện các thao tác tạo hình và cắt chính.

So sánh kỹ thuật giữa gang xám và gang dẻo

| Bất động sản | Thép xám đúc | Gang cầu (Gang hóa cầu) |

|---|---|---|

| Cấu trúc graphit | Vảy | Hình cầu (các nốt cầu) |

| Độ bền kéo | Thấp (ví dụ: lên đến 276 N/mm²) | Cao (ví dụ: lên đến 827 N/mm²) |

| Độ dẻo và độ giãn dài | Rất thấp (dòn) | Cao (có thể biến dạng mà không bị gãy) |

| Khả năng chống va đập | Kém | Xuất sắc |

| Dämpfung Schwingung | Xuất sắc | Tốt |

| Các ứng dụng chung | Khuôn dập, bệ máy, khối động cơ | Chày dập, bánh răng, ống chịu áp lực cao |

Quy trình Sản xuất và Xử lý Bề mặt

Tạo ra một khuôn dập ô tô cỡ lớn từ gang đúc là một quá trình nhiều giai đoạn, đòi hỏi chuyên môn sâu về luyện kim, đúc, gia công cơ khí và kỹ thuật bề mặt. Hành trình từ nguyên liệu thô đến một dụng cụ hoàn chỉnh, sẵn sàng sử dụng trong máy ép bao gồm nhiều bước quan trọng, mỗi bước đều góp phần vào hiệu suất và tuổi thọ cuối cùng của khuôn dập. Giai đoạn đầu tiên là đúc, trong đó gang nóng chảy được rót vào khuôn cát được tạo hình từ mẫu của khuôn dập. Quy trình này, thường là đúc trong khuôn cát đối với các bộ phận lớn như được mô tả bởi các chuyên gia đúc tại Metco , tạo ra hình dạng thô, lớn hơn kích thước thực tế của khuôn dập.

Sau khi vật đúc đã nguội và đông đặc, nó chuyển sang giai đoạn gia công cơ khí. Như được lưu ý bởi các chuyên gia dụng cụ tại Sandvik Coromant , điều này đòi hỏi kỹ năng chế biến kim loại tiên tiến để cắt đúc thô xuống kích thước cuối cùng chính xác của nó. Máy xay CNC đa trục được sử dụng để tạo ra các bề mặt cong phức tạp sẽ tạo thành các tấm thân xe. Đây là một quá trình tốn thời gian và tỉ mỉ, vì bề mặt cuối cùng phải hoàn toàn mịn màng và chính xác trong một phần nhỏ của một milimet. Tìm một đối tác sản xuất có chuyên môn đã được chứng minh là rất quan trọng. Ví dụ, các nhà cung cấp như Shaoyi (Ningbo) Metal Technology Co., Ltd. chuyên về đệm dán ô tô tùy chỉnh, tận dụng mô phỏng tiên tiến và quản lý dự án để cung cấp các công cụ chất lượng cao cho các OEM và nhà cung cấp Tier 1.

Bước cuối cùng và có lẽ là quan trọng nhất để đảm bảo hiệu suất là xử lý bề mặt. Một bề mặt sắt đúc không được xử lý, mặc dù cứng, dễ bị dính (galling) và mòn khi dán nhãn thép phủ hoặc cao độ bền. Để chống lại điều này, bề mặt làm việc của die trải qua quá trình cứng. Theo Advanced Heat Treat Corp. , một phương pháp hàng đầu là thấm nitơ ion, một xử lý nhiệt hóa học khuếch tán nitơ vào bề mặt. Quá trình này tạo ra một lớp vỏ cực kỳ cứng, chống mài mòn và có tính bôi trơn tốt, ngăn ngừa ma sát kim loại với kim loại, giảm trầy xước và cho phép khuôn duy trì độ hoàn thiện đẳng cấp A vượt trội trong suốt các đợt sản xuất quy mô lớn.

- Đúc: Gang xám hoặc gang dẻo nóng chảy được đổ vào khuôn cát để tạo hình dạng gần như cuối cùng ban đầu của khuôn.

- Giảm ứng suất: Phôi đúc thô được xử lý nhiệt để giải phóng các ứng suất nội sinh phát sinh trong quá trình làm nguội, đảm bảo độ ổn định về kích thước.

- Gia công chính xác: Phôi đúc được phay, khoan và mài bằng máy CNC để đạt được hình học và đường viền bề mặt chính xác như thiết kế cuối cùng.

- Làm cứng bề mặt: Các bề mặt hoàn thiện trải qua quá trình thấm nitơ ion hoặc phương pháp xử lý tương tự để tạo thành lớp vỏ bền, ma sát thấp, chống mài mòn và chống dính vật liệu.

- Đánh bóng cuối và Lắp ráp: Các bề mặt đã xử lý được đánh bóng đến độ bóng như gương, và các thành phần khác nhau của bộ khuôn được lắp ráp và kiểm tra.

Lựa chọn Vật liệu Phù hợp để Đảm bảo Tuổi thọ Dài lâu

Tóm lại, việc lựa chọn gang để chế tạo các khuôn dập ô tô cỡ lớn là một quyết định kỹ thuật được cân nhắc kỹ lưỡng, xuất phát từ sự am hiểu sâu sắc về khoa học vật liệu và kinh tế sản xuất. Độ bền nén vốn có của vật liệu, khả năng giảm chấn rung động và khả năng chống mài mòn vượt trội tạo nên nền tảng vững chắc cho các dụng cụ phải hoạt động ổn định trong điều kiện khắc nghiệt. Bằng cách lựa chọn giữa gang xám vì tính ổn định và hiệu quả về chi phí, hoặc gang cầu vì độ bền và khả năng chịu va đập vượt trội, các kỹ sư có thể tối ưu hóa hiệu suất và tuổi thọ của từng bộ phận trong bộ khuôn.

Tuy nhiên, nguyên liệu thô chỉ là một phần trong phương trình. Các quy trình tinh vi như gia công chính xác và các phương pháp xử lý bề mặt tiên tiến như nitride ion mới là yếu tố then chốt để khai thác tiềm năng tối đa của gang. Những bước này biến một phôi đúc thô thành một công cụ hiệu suất cao, có khả năng sản xuất hàng triệu chi tiết ô tô hoàn hảo. Cuối cùng, sự thống trị lâu dài của gang trong ứng dụng này là minh chứng cho sự kết hợp vô song về hiệu suất, khả năng sản xuất và giá trị mà nó mang lại.

Các câu hỏi thường gặp

1. Vật liệu phù hợp nhất cho các khuôn dập lớn là gì?

Đối với các khuôn dập ô tô cỡ lớn, gang, cụ thể là gang xám dùng cho thân khuôn và gang cầu (gang dẻo) dùng cho các bộ phận chịu ứng suất cao, là vật liệu phù hợp nhất và được sử dụng rộng rãi nhất. Điều này là do gang có độ bền nén tuyệt vời, khả năng giảm chấn, chống mài mòn và hiệu quả về chi phí khi sản xuất các dụng cụ lớn như vậy.

2. Tại sao cần phải xử lý bề mặt đối với khuôn gang?

Xử lý bề mặt, chẳng hạn như thấm nitơ ion, là cần thiết để tăng đáng kể độ cứng bề mặt và giảm ma sát. Điều này ngăn ngừa các vấn đề phổ biến như dính bề mặt (dính vật liệu) và trầy xước khi dập các loại thép hiện đại có phủ lớp hoặc thép cường độ cao. Nó đảm bảo khuôn duy trì được độ nhẵn bề mặt vượt trội và kéo dài tuổi thọ hoạt động.

3. Gang đúc còn phù hợp trong sản xuất ô tô hiện đại không?

Hoàn toàn phù hợp. Mặc dù có sẵn các loại thép tiên tiến và các hợp kim khác, gang đúc vẫn giữ vai trò quan trọng trong các ứng dụng như khuôn dập lớn và khối động cơ. Sự kết hợp độc đáo giữa các tính chất cơ học, khả năng đúc tuyệt vời thành các hình dạng phức tạp và lợi thế kinh tế tổng thể khiến nó trở thành lựa chọn lý tưởng cho nhiều bộ phận ô tô sản xuất với số lượng lớn.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —