Ước tính chi phí dập ô tô: Công thức, phân tích và lợi tức đầu tư

TÓM TẮT NHANH

Việc ước tính chi phí dập trong ngành ô tô về cơ bản dựa trên sự cân bằng giữa chi phí ban đầu cao đầu tư cho khuôn mẫu ($5.000–$100.000+) giá thành đơn vị thấp công thức ước tính cốt lõi là: Tổng chi phí = Chi phí cố định (Thiết kế + Khuôn mẫu + Thiết lập) + (Chi phí biến đổi/đơn vị × Số lượng) đối với các dự án ô tô có sản lượng hàng năm vượt quá 10.000 đơn vị, việc đầu tư vào các khuôn dập liên hoàn phức tạp thường mang lại tổng chi phí sở hữu (TCO) thấp nhất nhờ giảm đáng kể thời gian chu kỳ và lao động. Việc lập ngân sách chính xác đòi hỏi phân tích chi tiết về hiệu suất sử dụng vật liệu (sắp xếp bố trí), lực ép (giá máy theo giờ) và tỷ lệ thu hồi phế liệu.

Cấu trúc chi phí dập: Chi phí cố định và chi phí biến đổi

Trong sản xuất ô tô, việc ước tính chi phí là một bài toán phân bổ giá trị. Không giống như các quy trình sản xuất số lượng thấp như cắt laser hay gia công CNC, nơi chi phí trên mỗi đơn vị giữ nguyên tương đối ổn định, dập tôn tuân theo đường cong tiệm cận, trong đó chi phí trên mỗi bộ phận giảm mạnh khi khối lượng tăng lên. Để hiểu được điều này, cần chia ngân sách của bạn thành hai hạng mục riêng biệt: đầu tư vốn cố định và chi phí sản xuất biến đổi.

Chi phí cố định (Khoản đầu tư "chìm")

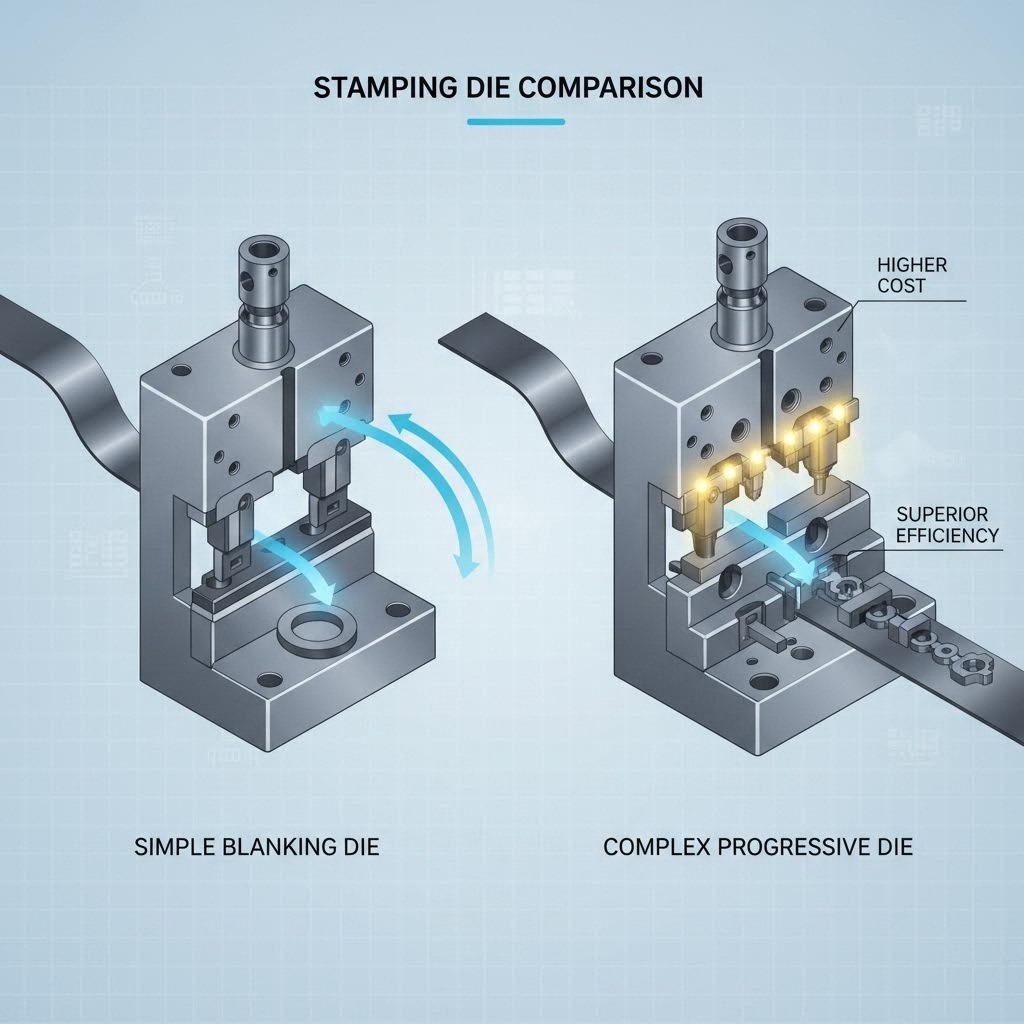

Rào cản lớn nhất để tham gia là chi phí khuôn mẫu. Một bộ khuôn tùy chỉnh là tài sản được thiết kế chính xác, thường được gia công từ thép dụng cụ đã tôi cứng để chịu được hàng triệu chu kỳ va đập. Chi phí khuôn mẫu có thể dao động rất lớn , từ khoảng 5.000 USD cho các bộ khuôn cắt đơn giản đến hơn 100.000 USD cho các bộ khuôn dập tiến phức tạp với nhiều trạm tạo hình. Danh mục này cũng bao gồm chi phí giờ thiết kế kỹ thuật, lắp ráp khuôn và giai đoạn "chạy thử" ban đầu, khi bộ khuôn được hiệu chuẩn. Mặc dù khoản chi phí ban đầu này cao, các bộ khuôn chất lượng cao—như những bộ khuôn được bảo hành cho 1 triệu lần dập —hiệu quả kiểm soát chi phí khuôn mẫu trong suốt vòng đời của dự án.

Chi Phí Biến Đổi (Tỷ Lệ Vận Hành)

Sau khi khuôn đã được chế tạo, "giá thành trên mỗi chi tiết" sẽ được tính. Điều này bao gồm vật liệu thô (cuộn thép/nhôm), giá máy theo giờ (dựa trên lực ép và mức tiêu thụ năng lượng), nhân công và chi phí chung. Đối với một máy ép 100 tấn chạy ở tốc độ 60 hành trình mỗi phút, chi phí nhân công cho mỗi chi tiết là rất nhỏ so với chi phí vật liệu. Mục tiêu chiến lược của việc ước tính chi phí dập là xác định ngưỡng sản lượng—thường vào khoảng 10.000 đến 20.000 chi tiết—mà tại đó hiệu quả của khuôn dập liên hoàn bù đắp được mức giá ban đầu rất cao.

Công Thức Ước Tính Chi Phí Từng Bước

Để vượt qua những dự đoán sơ bộ, các kỹ sư sử dụng phép tính có cấu trúc. Mặc dù phần mềm như AutoForm có thể tự động hóa việc này đối với các hình dạng phức tạp, nhưng việc ước tính thủ công sẽ tuân theo logic sau:

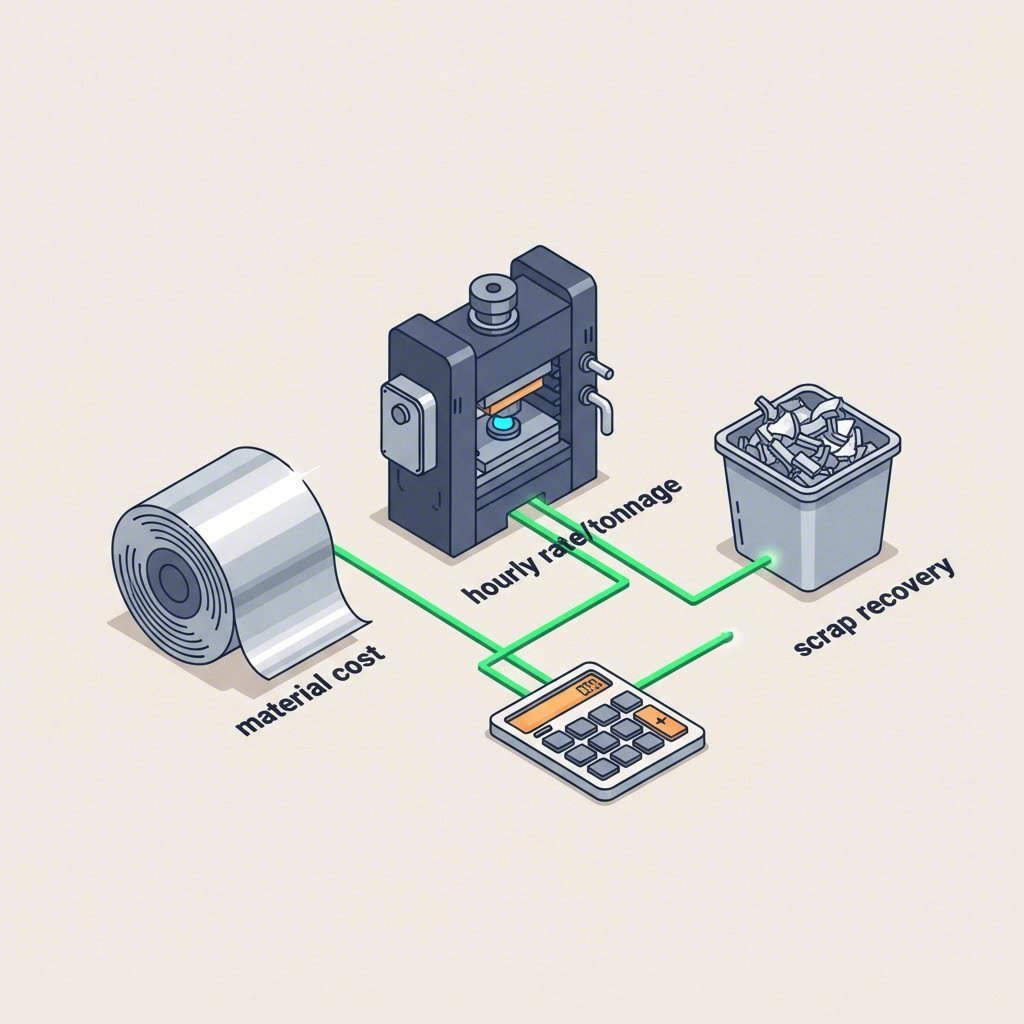

1. Tính Chi Phí Vật Liệu Ròng

Dập ô tô là quá trình sử dụng nhiều vật liệu. Công thức bắt đầu từ kích thước phôi (chiều dài × chiều rộng × chiều dày × khối lượng riêng).

Chi phí vật liệu = (Trọng lượng tổng × Giá vật liệu/kg) - (Trọng lượng phế liệu × Giá trị phế liệu/kg)

Lưu ý rằng "Trọng lượng tổng" bao gồm phần phế liệu kỹ thuật — khung kim loại còn lại sau khi chi tiết được đục cắt. Việc sắp xếp hợp lý có thể giảm lượng phế thải này, nhưng một số lượng phế liệu là không thể tránh khỏi.

2. Xác định đơn giá máy theo giờ

Máy ép được đánh giá theo lực (tấn) và kích thước bàn máy. Một máy ép 600 tấn có đơn giá theo giờ cao hơn máy ép 100 tấn do tiêu thụ năng lượng và khấu hao lớn hơn.

Chi phí máy = (Đơn giá theo giờ ÷ Số lần hành trình mỗi giờ) × (1 ÷ Hệ số hiệu suất)

Hiệu suất không bao giờ đạt 100%; cần tính đến các yếu tố như thay cuộn dây, bảo trì định kỳ và thời gian ngừng máy ngoài kế hoạch (thường khoảng 80-85% OEE).

3. Khấu hao khuôn mẫu

Phân bổ chi phí cố định trên toàn bộ chu kỳ sản xuất dự kiến.

Chi phí khuôn mẫu cho mỗi chi tiết = Tổng vốn đầu tư khuôn ÷ Tổng sản lượng suốt đời

Nếu một khuôn dập liên hoàn có giá 80.000 USD nhưng sản xuất được 500.000 chi tiết trong vòng năm năm, thì chi phí gia công thêm cho mỗi chi tiết chỉ là 0,16 USD. Ngược lại, với lô sản xuất chỉ 5.000 chi tiết, chính khuôn này sẽ làm tăng thêm 16,00 USD cho mỗi chi tiết, điều này có thể khiến dự án trở nên không khả thi.

Các yếu tố về vật liệu và quy trình

Những lựa chọn thiết kế được đưa ra từ giai đoạn kỹ thuật ban đầu đóng vai trò như hệ số nhân đối với báo giá cuối cùng. Mối quan hệ giữa độ phức tạp của chi tiết và chi phí không phải là tuyến tính; mà là theo cấp số mũ. Một điều chỉnh dung sai tưởng chừng nhỏ có thể buộc phải chuyển từ máy ép cơ học tiêu chuẩn sang máy ép servo độ chính xác cao, hoặc yêu cầu các công đoạn thứ cấp tốn kém.

Lựa chọn và sử dụng vật liệu

Vật liệu thô thường chiếm 60-70% giá thành biến đổi cho từng chi tiết. Mặc dù thép cường độ cao (HSS) hoặc nhôm giúp giảm trọng lượng xe, chúng thường đòi hỏi các máy ép lớn hơn và đắt tiền hơn để tạo hình mà không bị nứt. Hơn nữa, hiệu quả "sắp xếp" (nesting) là yếu tố then chốt. Những chi tiết được thiết kế với hình dạng không đều, không khớp chặt với nhau trên dải kim loại sẽ tạo ra lượng phế liệu quá mức. Công nghệ mô phỏng thường được sử dụng để tối ưu hóa hình dạng phôi trước khi cắt khuôn thực tế, giúp tiết kiệm phần trăm chi phí có thể lên tới hàng triệu đô la trong các đợt sản xuất số lượng lớn.

Độ phức tạp và DFM (Thiết kế nhằm dễ chế tạo)

Mỗi chi tiết trên một bộ phận đòi hỏi một trạm tương ứng trong khuôn dập. Một giá đỡ đơn giản có thể cần ba trạm: đục lỗ, uốn, cắt. Một vỏ xe hơi phức tạp có thể cần tới hai mươi trạm. Hướng dẫn DFM thông minh có thể giảm đáng kể những chi phí này:

- Bán kính uốn: Tuân thủ bán kính uốn tiêu chuẩn (thông thường bằng 1 lần độ dày vật liệu) để ngăn nứt gãy mà không cần xử lý nhiệt tốn kém.

- Khoảng cách mép: Giữ khoảng cách từ lỗ đến mép ít nhất bằng 2 lần độ dày vật liệu để tránh biến dạng, điều này nếu không sẽ yêu cầu gia công chậm hơn hoặc dụng cụ hỗ trợ phức tạp.

- Sai số cho phép: Tránh dung sai chặt mặc định (ví dụ: ±0,001") khi chúng không quan trọng về chức năng. Dung sai dập tiêu chuẩn (±0,005" đến 0,010") rẻ hơn nhiều để duy trì so với tiêu chuẩn gia công chính xác.

Chi Phí Ẩn & Các Yếu Tố Rủi Ro

Các khoản vượt ngân sách trong lĩnh vực dập ô tô hiếm khi xuất phát từ giá thép; chúng đến từ những thực tế vận hành "vô hình". Khi xây dựng dự toán của bạn, bạn phải tính đến cơ sở hạ tầng hỗ trợ nhằm đảm bảo chi tiết thực sự đáp ứng các tiêu chuẩn của nhà sản xuất thiết bị gốc (OEM).

Kiểm soát chất lượng và chứng nhận

Các bộ phận ô tô yêu cầu quy trình xác nhận nghiêm ngặt, thường bao gồm các cấp độ PPAP (Quy Trình Phê Duyệt Chi Tiết Sản Xuất) từ 1 đến 5. Tài liệu này không miễn phí; nó đòi hỏi các đồ gá kiểm tra, thời gian sử dụng máy đo ba chiều (CMM) và giờ công kỹ thuật. Hơn nữa, việc lựa chọn nhà cung cấp không có các chứng chỉ phù hợp có thể dẫn đến các đợt thu hồi tốn kém hoặc sự cố về chất lượng trong tương lai. Việc hợp tác với một nhà sản xuất có khả năng kết nối từ giai đoạn tạo mẫu sang sản xuất hàng loạt là yếu tố then chốt trong quản lý rủi ro.

Ví dụ, Shaoyi Metal Technology tận dụng khả năng chính xác và ép đạt chứng nhận IATF 16949 cùng công suất lên đến 600 tấn để cung cấp các bộ phận quan trọng như đòn dẫn hướng và khung gầm phụ. Khả năng xử lý cả chế tạo mẫu nhanh (ví dụ: 50 chi tiết trong năm ngày) lẫn sản xuất số lượng lớn đảm bảo mô hình chi phí ổn định khi mở rộng quy mô, mà không cần thay đổi nhà cung cấp hay đánh giá lại công cụ.

Bảo trì và hậu cần

Khuôn không tồn tại mãi mãi. Một ước tính chính xác cần bao gồm khoản dự phòng "bảo trì khuôn"—thường là 2-5% chi phí khuôn hàng năm—để mài lại các chày dập và thay thế các bộ phận khuôn bị mài mòn. Cuối cùng, cần xem xét yếu tố logistics. Mặc dù một bộ khuôn sản xuất ở nước ngoài có thể rẻ hơn 30% về mặt chi phí ban đầu, nhưng chi phí vận chuyển những bộ khuôn thép nặng, nguy cơ chậm trễ tại cảng và việc không thể nhanh chóng khắc phục các thay đổi kỹ thuật có thể làm mất đi toàn bộ khoản tiết kiệm ban đầu. Tổng chi phí thực tế (Total Landed Cost - TLC) mới là chỉ số duy nhất thực sự quan trọng.

Kết Luận

Việc ước tính chi phí dập chính xác trong ngành ô tô là một bài toán đa chiều, vượt xa giá thành trên mỗi pound thép. Nó đòi hỏi cái nhìn chiến lược về toàn bộ vòng đời sản phẩm — từ khấu hao các khoản đầu tư khuôn dập trị giá 100.000 đô la đến việc tối ưu hóa vi mô thời gian chu kỳ và tỷ lệ phế liệu. Bằng cách tận dụng dữ liệu mô phỏng, tuân thủ các nguyên tắc Thiết kế nhằm dễ chế tạo (Design for Manufacturability) và lựa chọn các đối tác có năng lực sản xuất và chứng nhận phù hợp, các kỹ sư có thể biến công đoạn dập thành lợi thế cạnh tranh thay vì chỉ là một trung tâm chi phí. Giá thành đơn vị thấp nhất thường chỉ là ảo tưởng; tổng chi phí sở hữu thấp nhất mới là mục tiêu thực sự.

Các câu hỏi thường gặp

1. Dập kim loại có đắt hơn so với gia công CNC không?

Đối với khối lượng thấp (dưới 1.000 sản phẩm), dập thường đắt hơn do chi phí khuôn mẫu ban đầu cao (trên 5.000 đô la Mỹ). Tuy nhiên, đối với khối lượng lớn (trên 10.000 sản phẩm), phương pháp dập trở nên rẻ hơn đáng kể so với gia công CNC vì thời gian chu kỳ cho mỗi chi tiết được tính bằng giây thay vì phút, và chi phí nhân công được trải đều trên số lượng lớn hơn nhiều.

2. Công thức tiêu chuẩn để ước tính chi phí dập là gì?

Công thức tiêu chuẩn là: Tổng chi phí = Chi phí đầu tư khuôn + (Chi phí vật liệu + Chi phí gia công) × Số lượng . Chi phí gia công được tính bằng cách chia giá theo giờ của máy dập cho năng suất sản xuất (số chi tiết mỗi giờ). Chi phí vật liệu phải tính đến trọng lượng thô của phôi trừ đi giá trị phế liệu của kim loại thu hồi.

3. Bảo hành khuôn "1 triệu lần đóng" có ý nghĩa gì đối với việc ước tính chi phí?

Bảo hành "một triệu lần đột phá" ngụ ý rằng khuôn được chế tạo từ thép cứng chất lượng cao (như carbide hoặc D2) và được thiết kế để sản xuất một triệu chi tiết trước khi cần sửa chữa lớn hoặc thay thế. Đối với việc ước tính chi phí, điều này cho phép bạn phân bổ chi phí khuôn trong suốt thời gian sử dụng rất dài, hiệu quả làm giảm chi phí khuôn phân bổ cho mỗi đơn vị xuống mức không đáng kể đối với các lô sản xuất số lượng lớn.

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —

Sản xuất với số lượng nhỏ, tiêu chuẩn cao. Dịch vụ tạo nguyên mẫu nhanh của chúng tôi giúp việc kiểm chứng trở nên nhanh chóng và dễ dàng hơn —