Metall plastinkalarni lazer bilan kesish tushuntirildi: Tolali va CO2 turlari qachon ustunlik qiladi

Metall varaqni lazer bilan kesish haqiqatan ham nima anglatadi

Shunchalik jamlanuvchan nuri bor narsani tasavvur qiling-ki, u pishloq orqali qizigan pichoqqa o'xshab po'latni kesib o'tadi. Bu metall varaqni lazer bilan kesishning asosi—smartfon komponentlaridan tortib samolyot qismlarigacha hamma narsani ishlab chiqarish usulini tubdan o'zgartirgan aylanma ishlab chiqarish jarayonidir.

Asosan, ushbu texnologiya dasturlangan yo'nalish bo'ylab materialni eritish, yondirish yoki bug'latish uchun etarlicha kuchli energiyani yetkazib beradigan maxsus optika orqali yo'naltiriladigan yuqori darajadagi jamlanuvchan yorug'lik nuriyadan foydalanadi. Natija? An'anaviy mexanik usullar bilan erishish iloji bo'lmagan toza, aniq kesishlar.

Metall ishlab chiqarishda aylanma aniq kesish inqilobi

Bu metall ishlab chiqarishda lazer kesishning rivojlanish tarixi bu texnologiya 1960-yillarning boshlarida Bell Labs tomonidan kosmik sanoat muammolarini hal etish maqsadida amalga oshirilgan tajribalar natijasida boshlangan. O'sha paytlar titan va nerjavyushchaya po'lat kabi qiyin materiallarni kesish ishlab chiqarishda jiddiy to'siq bo'lib xizmat qilardi. Bugungi kunda bu texnologiya sanoat mutaxassislari ilg'or ishlab chiqarishning asosiy tayanchi sifatida tan olgan narsaga aylangan.

Nima uchun ushbu jarayon beqaror bo'lib qoldi? Quyidagi imkoniyatlarni ko'rib chiqing:

- Millimetrdan ham kichik bo'lgan aniqlik darajasi bilan juda yuqori aniqlik

- An'anaviy kesish usullariga qaraganda sezgir darajada tezroq ishlash tezligi

- Maxsus qurollarga ehtiyoj kelmagan holda murakkab dizaynlarni ishlab chiqarish imkoniyati

- Birinchi kesishdan boshlab minginchi kesishgacha barqaror sifat

Lazerli ishlash ilg'or ishlab chiqarishning asosiy tayanchiga aylandi — mikrosxemalar inqilobi singari lazer texnologiyalari ham kichikroq, energiya tejovchorroq va ishonchliligi yuqori bo'lib, yuqori aniqlikdagi muhandislik masalalarini hal etish usulimizni o'zgartirdi.

Nurdan tozalangan kesishgacha

Qanday qilib jamlanma yorug'lik butun metallni kesib o'tadi? Bu jarayon, ish stolida optik boshqaruv qismini ko'chirish orqali quyidagi metal plastinkaga yuqori intensiv energiyani yo'naltirish orqali amalga oshiriladi. Nurlar dasturiy yo'nalishi bo'ylab harakatlanayotganda, u maqsadli materialni bug'latish yoki eritish uchun etarlicha fokal kuchlanishni yetkazib beradi. Bu barcha varaq sig'imida bir xil aniqlik va kesish natijalarini ta'minlaydi.

Lazer kesish usuli saqlangan metallarni ishlashda ayniqsa kuchli bo'lishining sababi — bu aloqasiz xususiyatdir. Doimiy sozlash talab qilinadigan eskiruvchi mexanik kesuvchi asboblar bilan solishtirganda, lazer nuri barqaror ishlashini saqlaydi. Materialga hech qanday jismoniy kuch ta'sir qilmaydi, ya'ni juda ingichka yoki nozik metall plastinkalar ham tekis va deformatsiyasiz qoladi.

Ushbu qo'lyonbarda siz turli dasturlar uchun turli laserni solishtirish, haqiqatan ham kerak bo'lgan quvvat darajalari va suv osti yoki plastina kesish kabi boshqa texnologiyalarga nisbatan ushbu texnologiya qachon ustun kelishini o'rganasiz. Siz asboblar sotib olishni baholayotgan bo'lsangiz yoki faqat dizaynlaringizni yaxshiroq natijalar olish uchun optimallashtirmoqchi bo'lsangiz, oldingi bilimlar sizga metall ishlash loyihalaringizda ma'lum qarorlar qabul qilishingizga yordam beradi.

Lazer kesish texnologiyasi qanday ishlaydi

Siz lazer kesish nimani amalga oshirishini ko'rdingiz — lekin bu nuri metallga tegayotganda haqiqatan ham nima sodir bo'lmoqda? Ushbu jarayon orqali mexanikani tushunish sizni oddiy foydalanuvchidan muammolarni hal etish, parametrlarni optimallashtirish va doim yuqori natijalarga erishish imkoniyatiga ega shaxsga aylantiradi.

Kichkina stol yoki sanoat qudrati - har qanday lazer kesish moslamasi bir xil asosiy fizikaga amal qiladi. Farq komponentlarning har biri qanday sozlanganligida va operator ushbu sozlamalardan qanday foydalanganida namoyon bo'ladi.

Nur orqali fizika

Kesish laseri stimulyatsiyalangan nurlanish deb ataladigan jarayon orqali yorug'lik hosil qiladi. Soddaroq aytganda: elektr energiyasi kuchaytiruvchi muhitdagi (CO₂ lazerlar uchun gaz aralashmasi, tolali lazerlar uchun legirlangan optik tolada) atomlarni shovqinli holatga keltiradi va ular fotonlarni chiqaradi. Bu fotonlar oynolarda aks etib, har bir o'tishda kuchayib, barqaror, bir xil to'lqin uzunlikdagi nur hosil qiladi.

Bu nurni po'latni kesishga qodir qiladigan narsa nima? Energiya zichligi. Kuchaytirilgan nurlar fokuslash optikasidan o'tganda, u odatda 0.06 dan 0.15 mm gacha bo'lgan nuqtaga siqiladi. Bu mayda fokus nuqtasi kontakt joyida metallarni darhol suyuqlantirish yoki bug'latish uchun yetarli energiyani jamlab oladi.

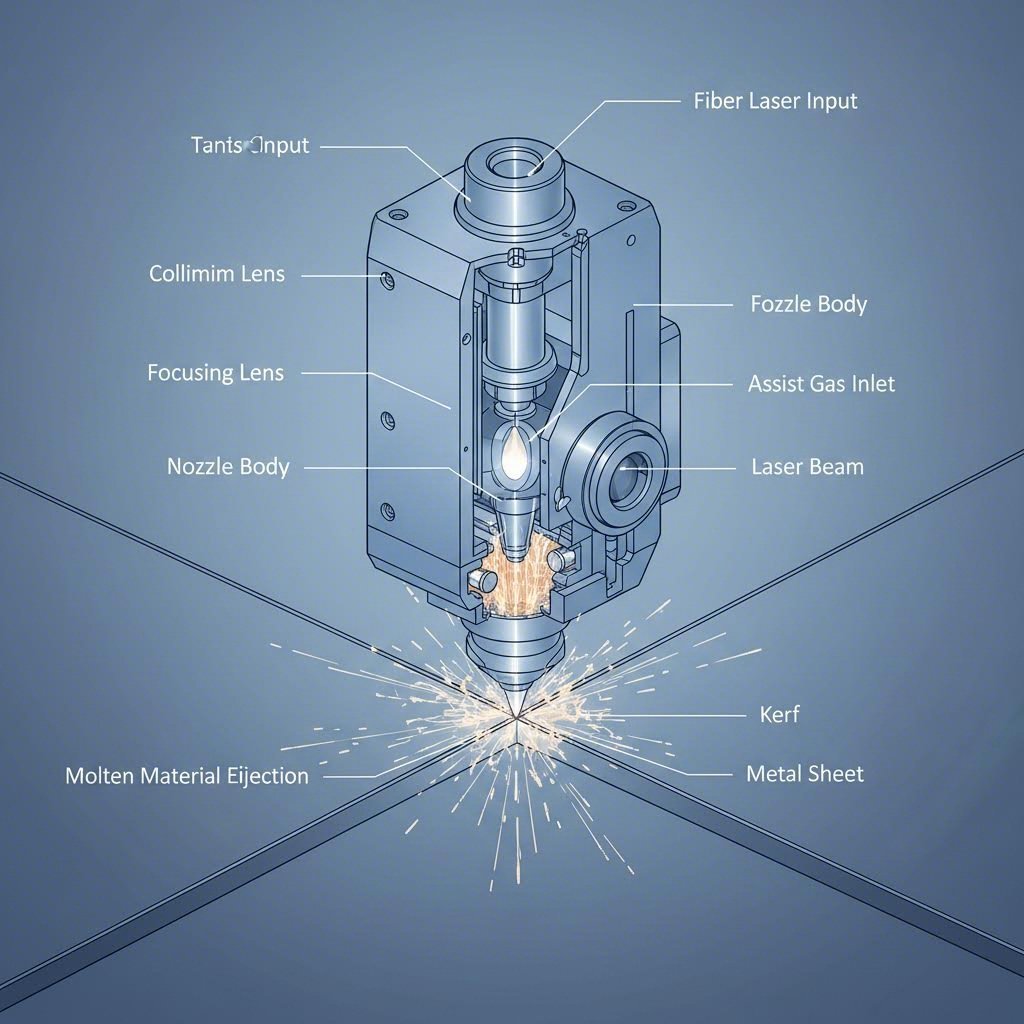

Bu to'liq metallni lazer bilan kesish tizimi besh integratsiyalashgan komponentning hamkorlikda ishlashiga asoslanadi:

- Lazer manbasi – Barqaror nurni hosil qiladi (CO₂ trubkasi, tolali modul yoki diodli massiv)

- Luzimchi yetkazib berish – Nurni oynolar orqali (CO₂) yoki optik tolalar orqali (tolali lazerlar) kesish boshqichigacha yetkazib beradi

- Kesim sarvori – Fokuslash liniyasi, nozzl va ko'pincha balandlikni aniqlash texnologiyasini o'z ichiga oladi

- Harakat tizimi – Boshqaruv dasturida belgilangan trayektoriya bo'ylab boshqaruv boshqichini harakatlantiradigan aniq motorlar va rels

- Boshqarish dasturiy ta'minot – Dizayn fayllarini talqin qiladi hamda barcha tizim komponentlarini muvofiqlashtiradi

Har bir komponent yakuniy kesish sifatiga ta'sir qiladi. Ifloslangan linza nurni tarqatadi va kesish chizig'ingizni kengaytiradi. Eskirgan harakat komponentlari tebranish va to'lqinsimon chegaralarni keltirib chiqaradi. Ushbu zanjirni tushunish sizga nosozliklarni tezda aniqlashga yordam beradi.

Qo'llovchi Gazlar Kesish Sifatingizga Qanday Ta'sir Qiladi

Boshlanuvchilarning aksariyati e'tiborsiz qoldiradigan bir jihat: kesish nozzli orqali oqayotgan gaz lazer nuri darajasida muhim rol o'ynaydi. Qo'llovchi gazlar bir vaqtning o'zida uchta asosiy funksiyani bajaradi — linzani chang-dirtlardan himoya qiladi, erigan materialni kesish joyidan pishirib chiqaradi va kesish frontidagi kimyoviy reaktsiyaga ta'sir qiladi.

Siz tanlagan gaz metaller kesgichning ishlov berilayotgan buyum bilan o'zaro ta'sir qilish usulini tubdan o'zgartiradi:

KISOR (O₂) qizib ketgan po'lat bilan ekzotermik reaksiyaga kirishadi. Metall haqiqatan ham yonadi va bu lazer ta'minlaydigan issiqlik energiyasidan tashqari qo'shimcha issiqlik qo'shadi. Bu karbonatli po'latni kesish tezligini sezilarli darajada oshiradi, lekin ikkilamchi ishlash talab qiladigan oksidlangan chet qoldiradi. Oddiy po'latni kesayotganda, inert gaz usullariga nisbatan kislorod yordamida kesish tezlikni 30-40% ga oshirishi mumkin.

Azot (N₂) boshqa tomondan, aksincha yondashuvni oladi. Inert gaz sifatida u kimyoviy reaksiyasiz suyuq materiallarni shunchaki pishirib chiqaradi. Natijada? Nerjavyayushchaya po'lat va alyuminiyda oddevga yaqin toza, okсидsiz chetlar hosil bo'ladi. Almashtirish esa — gazning ko'proq sarfi va biroz sekinroq kesish tezligi hisoblanadi.

Yordamchi gazning bosimi sifatga darhol ko'rinmaydigan tarzda ham ta'sir qiladi. Yordamchi gaz dinamikasi bo'yicha tadqiqot juda yuqori bosim kesish sifatini kerfdagi chegaraviy qatlamning ajralishiga olib kelishi tufayli pasaytirishini ko'rsatadi. Bunday paytlarda gaz oqimi laminar oqim o'rniga turbulent oqimga aylanadi va suyuq holdagi materialni samarali olib tashlash qobiliyatini kamaytiradi. Natijada kesish chetining pastki qismida nuqsonlar kuchayadi hamda aralashmalar (dross) ortiqcha miqdorda hosil bo'ladi.

Drossni oddiy qilib aytganda, suyuq holatdagi material to'liq chiqarilmaganda kesilgan mahsulotning pastki chetiga yopishib qolgan qayta qotib qolgan metall sifatida ta'riflash mumkin. To'g'ri gaz bosimi, shuningdek, to'g'ri tezlik va quvvat sozlamalari dross hosil bo'lishini minimallashtiradi — bu esa tozalash uchun sarf etiladigan vaqtingizni tejash va detal sifatini yaxshilash imkonini beradi.

Kerf nima va uning ahamiyati

Kerf — kesish paytida olib tashlangan material kengligi, ya'ni lazer material orqali o'tganda qoldirilgan "bo'shliq". Aniq ishlarda kerfni tushunish zarur, chunki bu yakuniy detal o'lchamlariga bevosita ta'sir qiladi.

Odatda material qalinligiga, lazer turi va kesish parametrlariga qarab kerf kengligi 0,1 dan 0,3 mm gacha bo'ladi. Tolali lazerlar nisbatan qisqa to'lqin uzunligi va aniqroq fokusli nuqtalari tufayli CO₂ tizimlariga qaraganda torroq kerf hosil qiladi. Murakkab naqshlarni yoki bir-biriga aniq mos keladigan qismlarni kesishda bu ayniqsa muhim ahamiyat kasb etadi.

Kerf kengligi nega o'zgaradi? Bir nechta omillar ta'sir qiladi. Nurlarning tarqalishi — ya'ni yorug'likning masofaga qarab kengayib ketish xususiyati — qalinroq materiallarda yuqorisiga qaraganda pastki qismida kengroq kerf hosil bo'lishini anglatadi. Fokus nuqtasining o'rni ham muhim rol o'ynaydi; fokus nuqtasini material sirtidan biroz pastga joylashtirish qalinroq varaq uchun kesish sifatini yaxshilashi mumkin, garchi bu kerf kengligini biroz oshirishi hamda.

Aqlli dizaynerlar kesish yo'nalishlarini ofset qilish orqali fayllariga kerfni hisobga oladi. Agar sizning lazer 0,2 mm kerf hosil qilsa va sizga 10 mm kvadratli teshik kerak bo'lsa, barcha tomonlarda dastur kesish yo'nalishini talab qilingan o'lchamingizdan 0,1 mm tashqarida dasturlashingiz kerak. Ko'pchilik professional kesish dasturi siz kerf qiymatingizni kiritganingizdan so'ng ushbu kompensatsiyani avtomatik ravishda bajaradi.

Ushbu asosiy tamoyillar mavjud bo'lganda, keyingi mantiqiy savol paydo bo'ladi: haqiqatan ham qaysi lazer turini tanlashingiz kerak? Javob kesayotgan metallaringiz va ularning qalinligiga qat'iy bog'liq bo'lib, bu omillarni batafsil tahlil qilamiz.

Metallarni kesish uchun tolali lazerlar vs CO2 lazerlar

Endi siz lazer bilan kesish mexanikasini tushunganingizdan so'ng, million dollarlik savol paydo bo'ladi: operatsiyalaringizni qaysi lazer turi bilan ta'minlash kerak? Bu qaror xarajatlaringizdan boshlab samarali ishlash imkoniyatingiz bor materiallargacha hamma narsani belgilaydi.

Fiberli lazer kesish mashinasining texnologiyasi yetilgani sari tolali va CO2 o'rtasidagi bahs keskinlashdi. Avvalgi davrlarda metall sozlash zallarida CO2 tizimlari hukmronlik qilgan bo'lsa, hozirda fiberli lazer kesuvchilar ayniqsa ingichka va o'rta qalinlikdagi metallarga oid sohalarda katta bozor ulushiga ega bo'ldi. Biroq, bitta texnologiyaga umumiy g'oliblik berish to'g'ri emas. Har bir texnologiya alohida vaziyatlarda yaxshiroq ishlaydi.

Fiber va CO2 taqqoslash

Avval ushbu tizimlarni asosan farqlaydigan jihatlardan boshlaymiz. Fiberli lazer kesgich nurlarni itterbiy bilan legirlangan tolali optik kabel orqali chiqaradigan yarimo'tkazgichli texnologiyadan foydalanadi. Uning to'lqin uzunligi 1,064 mikrometr — CO2 lazerining 10,6 mikrometr to'lqin uzunligidan taxminan o'n marta qisqa.

To'lqin uzunligi nima uchun muhim? Qisqa to'lqin uzunliklari kichikroq nuqtalarga jamlanadi va energiyani yanada intensivroq qiladi. Bu esa yengil materiallarda kesish tezligini oshirish bilan bevosita bog'liq. 1 mm li metall plastinkani kesayotgan tolali lazer daqiqaiga 25 metrgacha tezlikni rivojlantirishi mumkin, CO2 tizimi esa shu xilda faqat 8 metr/daqiqa tezlikka erisha oladi.

Samardiilik farqi ham shunchalik e'tiborga loyiq. Tolali lazerlar elektr energiyasini lazer nuri sifatida taxminan 35% samaradorlikda aylantiradi, CO2 lazerlari esa faqat 10-20% ni qamrab oladi. Amaliy jihatdan, 2 kilovatt quvvatdagi tolali lazerli kesish mashinasi metallarda ekvivalent kesish ishini bajaradigan CO2 uslubidagiga qaraganda taxminan uchdan bir elektr energiya iste'mol qiladi.

CO2 texnologiyasi turli afzalliklarni olib keladi. Uzunroq to'lqin uzunligi yog'och, akrilik va matolar kabi organik materiallarga yanada samarali singadi. Aralash material turlarini qayta ishlovchi do'konlar uchun ushbu ko'p jihatli xususiyat muhim. CO2 tizimlari shuningdek, ayniqsa, metall bo'lmagan qalin materiallarni yuqori sifatdagi chegaralar bilan qirqishda ustunlikka ega. 20 mm dan qalinroq materiallarni kesishda CO2 lazerlar ko'pincha silliroq tinish beradi.

Ko'plab xaridorlarni hayratga soladigan omil: aks etuvchanlikni boshqarish. Alyuminiy, mis va latun kabi metallar infratug'ilma nurni kuchli aks ettiradi. An'anaviy CO2 lazerlar ushbu materiallar bilan kurashishga majbur, chunki aks etayotgan energiya optik komponentlarga zarar yetkazishi mumkin. Tolali lazer kesgichlar esa aks etuvchi metallarni ancha xavfsiz boshqaradi — ularning yetkazib berish tizimi orqa aks etish zarariga qarshilik ko'rsatadi, alyuminiyni lazer bilan kesishni juda amaliy qiladi.

Lazer turi sizning metall sohangizga moslashtirilishi kerak

Fiber va CO2 orasida tanlov qaysi texnologiya "yaxshiroq"ligi emas, balki qaysi biri sizning aniq ishlab chiqarish ehtiyojlaringizga mos kelishiga bog'liq. Quyidagi soha bo'yicha tushunchalarni ko'rib chiqing:

Po'latni (uglerodli va oddiy po'lat) kesish eng keng tarqalgan amaliyotdir. Ikkala lazer turi ham ushbu materialni qondiruvchan darajada qayta ishlash imkonini beradi, lekin 6 mm gacha bo'lgan varaq uchun fiber lazerlar yetakchilik qiladi. Ular tezlikdagi afzalliklari yuqori hajmdagi ishlab chiqarishda yanada ko'payadi — uch marta tezroq kesish sizning chiqarish quvvatingizni uskunalarni qo'shmasdan uch marta oshirishni anglatadi. Qalinroq uglerodli po'lat plastinalar (12 mm dan yuqori) uchun CO2 lazerlar tezlikdagi farqni qisqartiradi va toza chegaralar berishi mumkin.

Zanglamaydigan po'latdan yasalgan qatlam tarkibidagi xrom moddasi fiber lazer to'lqin uzunliklariga ajoyib javob beradi. Azot yordamchi gaz sifatida ishlatilganda, fiber lazer kesuvchilari ikkilamchi tozalash talab etmaydigan yorqin, okssiz chegaralarni hosil qiladi. Asosan shaffof po'lat varaq metallarni kesuvchi ishlab chiqarish korxonalari fiber investitsiyalardan eng katta ROI (investitsiyalardan foyda) ko'rishadi.

Sizga alyuminiy ni pishloq kesish kerak bo'lganda , tolaga o'tish deyarli majburiy bo'lib qoladi. Alyuminiyning yuqori darajadagi aks etishi an'anaviy ravishda CO2 tizimlari uchun jiddiy muammolarga sabab bo'ldi — aks etayotgan energiya optik yo'nalish bo'ylab orqaga qaytib, qimmatbaho komponentlarni shikastlashi mumkin edi. Zamonaviy tolali lazerlar ushbu muammo to'g'risidan hal etadi. Ular solid holatdagi yetkazib berish tizimi xavfsizlikka ega bo'lib, aks etuvchi materiallarni qayta ishlashni xavfli emas, balki oddiy jarayon sifatida amalga oshiradi.

Mis va mis shunga o'xshash aks etish qiyinchiliklarini ham tolali lazerlar xavfsiz tarzda hal etadi. Bu materiallar shuningdek issiqlikni tez o'tkazadi, bu esa sekinroq kesish usullarida kesish sifatini pasaytirishi mumkin. Tolali lazerlarning tezligi ayniqsa qimmatli bo'ladi — tezroq kesish atrofdagi materialga issiqlik tarqalish uchun kamroq vaqt beradi.

Diodli lazerlar haqida nima deyish mumkin? Ushbu kichik, past quvvatli tizimlar xavaskorlar hamda yengil tijorat sohasida ommabop bo'ldi. Ular metallarni belgilash va gravировка qilish imkonini beradi, lekin ulardagi quvvat (odatda 100 vattdan kam) ularni ingichka materiallarga va sekin kesish tezligiga cheklab qo'yadi. Jiddiy metall ishlab chiqarish uchun diodli lazerlar kesish vositasi sifatida emas, balki belgilash vositasi sifatida yaxshiroq ishlaydi.

| Solishtirish Faktori | Fiber lazer | CO2 lazer |

|---|---|---|

| Eng yaxshi metall qo'llanilishi | Ruxsiz po'lat, alyuminiy, mis, latun, ingichka uglerodli po'lat | Qalin uglerodli po'lat, metallmas materiallarni ham qayta ishlash talab qiladigan aralash material do'konlari |

| Odatdagi quvvat diapazoni | sanoat birligi uchun 1kVt - 30kVt+ | metallarni kesish uchun odatda 1kVt - 6kVt |

| Eksploataziya xarajatlari | Pastroq (35% elektr samaradorligi, minimal iste'mol qilinadigan materiallar) | Yuqori (10-20% samaradorlik, muntazam ravishda gazli trubani almashtirish kerak) |

| Ta'mirlash talablari | Minimal — tekisliklarni sozlash shart emas, to'liq sozlangan tolali yetkazib berish | Muntazam ravishda tekisliklarni sozlash, har 20 000–30 000 soatdan keyin gazli trubani almashtirish kerak |

| Kesish tezligi (Ingichka metall) | 6 mm dan qalin bo'lmagan materiallarda 3 marta tezroq | Boshlang'ich solishtirish nuqtasi |

| Yorug'likni aks ettiruvchi materiallar bilan ishlash | A'lo — aluminiy, mis, latun uchun xavfsiz | Muammoli — orqaga aks etish tufayli shikastlanish xavfi bor |

| Xizmat ko'rsatish muddati | 100,000 soatgacha | odatda 20 000–30 000 soat |

| Boshlang'ich sarmoya | Boshlang'ich xarajatlar yuqori | Dastlabki sotib olish narxi arzonroq |

| Nometallar bilan ishlash imkoniyati | Cheklangan — asosan metallga qaratilgan | Yog'och, akrilik, to'qimachilik, plastmassalar uchun a'lo |

Ega bo'lishning umumiy narxini hisoblash ko'pincha birinchi marta xarid qilayotganlarni hayratga soladi. Dastlabki sotib olish narxi yuqori bo'lishiga qaramay, tolali lazerli kesish mashinalari ishlatilish muddati davomida tez-tez birlamchi qism uchun arzonroq narxlarni ta'minlaydi. CO2 trubkalariga qaraganda taxminan besh baravar uzunroq bo'lgan 100,000 soatlik foydalanish muddati — elektr energiyasining kamroq iste'moli va deyarli nol sarf materiallar xarajatlari bilan birgalikda — yuqori hajmli metall ishlash uchun samarali bo'lgan uzoq muddatli iqtisodiyotni shakllantiradi.

Biroq, agar ishlab chiqarishingiz asosan metallni kesish bilan bir qatorda etarli darajada metallmas ishlarni ham o'z ichiga olsachi, CO2 tizimining materiallarga moslashuvchanligi uning yuqori operatsion xarajatlarini oqlashi mumkin. Ba'zi korxonalar ikkala texnologiyani saqlab, ishlarni ushbu maxsus dasturni eng samarali bajara oladigan lazer turlariga yo'naltiradi.

Materiallaringiz uchun qaysi lazer turi mos kelishini aniqlash — masalaning faqat yarmi. Keyingi muhim o'zgaruvchi — lazer quvvati — siz haqiqatan ham qanday qalinlikdagi materiallarni va qanday tezlikda kesishingiz mumkinligini belgilaydi. Odatda bajariladigan ish hajmiga kilovattlarni moslashtirish kuchsiz uskunalar tufayli ishlab chiqarishning sekinlashishini hamda hech qachon foydalanilmaydigan imkoniyatlarga ortiqcha mablag' sarflashni oldini oladi.

Sizning sohangiz uchun to'g'ri lazer quvvatini tanlash

Siz lazer turini tanladingiz — lekin sizga haqiqatan ham necha kilovatt kerak? Bu savol boshqa barcha savollar qatorida xaridorlarni eng ko'p chalkashtiradi va natijada ishlab chiqarish jarayonini sekinlatadigan darajada kuchsiz uskunaga ega bo'lish yoki hech qachon foydalanilmaydigan imkoniyatlarga ortiqcha mablag' sarflashga olib keladi.

Quvvatni tanlash faqat qalinroq materiallarni kesish bilan bog'liq emas. Kilovattlar, material xususiyatlari va kesish tezligi o'rtasidagi munosabat operatsion samaradoriligingiz va har bir detal uchun xarajatlaringizni bevosita ta'sir qiluvchi qaror matritsasini yaratadi. Keling, spetsifikatsiyalarning sizning aniq sohangiz uchun haqiqatan ham nimani anglatishini tushuntiramiz.

Quvvat talablari metall turi va qalinligiga qarab

Bu asosiy tamoyil: lazer quvvati sizning maksimal kesish qalinligingizni va nihoyatda muhim bo'lgan, turli qalinlikdagi materiallarni kesish tezligini belgilaydi. 2kVt quvvatga ega bo'lgan metallar uchun lazerli kesish mashinasi texnik jihatdan 12 mm oddiy po'latni kesishi mumkin — lekin juda sekin tezlikda. Uni 6 kVt ga oshiring va xuddi shu kesish jarayoni uchdan tortinchi marta tezroq amalga oshadi.

Ga binoan sanoat qalinligi jadvallari , quvvat hamda imkoniyatlar o'rtasidagi bog'liqlik turli xil odatdagi materiallar uchun bashorat qilinadigan namunalar bo'ylab ketadi:

| Material | 1,5-2 kVt Oralig'i | 3-4 kVt Oralig'i | 6 kVt+ Oralig'i |

|---|---|---|---|

| Yumshoq po'lat | 8 mm gacha (o'rtacha tezlik) | 16 mm gacha | 25 mm gacha |

| Zanglamaydigan po'lat | 6 mm gacha | 12 mm gacha | 20mm gacha |

| Alyuminiy varaq | 4 mm gacha | 8 mm gacha | 12 mm gacha |

| Guruch | 3 mm gacha | 6 mm gacha | 8 mm gacha |

| Боғий | 2 mm gacha | 4 mm gacha | 6 mm gacha |

Quyidagi kuchlanish darajasida alyuminiy, latun va mis plastinkalar po'lat plastinkalarga qaraganda ancha pastki qalinlik chegarasiga ega ekanligini sezayotganmisiz? Bu uskuna chegarasi emas — bu fizik hodisa.

316 markali korrozion chidamli po'lat yoki shunga o'xshash lehimlarni ishlashda bir xil qalinlikdagi oddiy po'tg'orga qaraganda taxminan 15-20% ko'proq quvvat talab qilinishini aniqlashingiz mumkin. Xrom hamda nikel tarkibi materialning lazer energiyasini qanday so'rish va o'tkazishini ta'sir qiladi, shu sababli kesish parametrlarini sozlash talab etiladi.

Kilovattlar haqiqatan ham muhim bo'ladigan joy

Bu yerda quvvat tanlovi nozik jihatga ega. Har doim ko'proq kilovatt yaxshiroq natijaga olib kelmaydi — u qo'shimcha energiyadan foydalana oladigan materiallarda tezroq natijaga olib keladi. Ushbu farqni tushunish ortiqcha texnik talablarni oldini oladi.

Tezlik ko'paytmasi effekti: 4kV quvvatdagi metallar uchun laser kesish mashinasi 2kV likidan ikki marta tezroq kesmaydi. Ular o'rtasidagi bog'liqlik chiziqli emas. Ingichka materiallarda siz 2,5 marta tezlashishni ko'rishingiz mumkin, lekin maksimal qalinlik chegarasiga yaqin bo'lganda faqat 1,3 marta tezlashish kuzatiladi. Ishlab chiqarish samaradorligi uchun optimal nuqta odatda mashinaning maksimal qalinlik reytingining 40-60% atrofida bo'ladi.

Yorug'lik aks ettiruvchi materiallarga e'tibor bering: Alyuminiy va mis sof kuch bilan hal etilmaydigan noyob qiyinchiliklarni keltirib chiqaradi. Bu metallar infrakizil laser energiyasini juddi zo'r aks ettiradi — yuzaga yorug'likni aks ettiruvchi materiallarni kesish bo'yicha tadqiqot 2-6kV oralig'idagi tolali lazerlarning ushbu sohalarda eng samarali ishlashini tasdiqlaydi, chunki ularning qisqa to'lqin uzunligi yaxshiroq so'rtilish darajasiga erishadi.

Aks etadigan metallar nima uchun shunchalik talab yorqin? Ularning erkin elektronlari materialga so'rilishiga emas, balki manbaga qaytishiga olib keladi. Bu shuni anglatadiki, misni kesish uchun lazerli metall kesish mashinasiga po'latni kesishga qaraganda har bir millimetr qalinligiga ko'proq quvvat talab qilinadi — garchi texnik jihatdan mis yumshoqroq bo'lsa ham. Oddiygina aytganda, energiya shunchalik samarali so'rilmaydi.

Issiq o'tkazuvchanlik muammoni yanada kuchaytiradi. Alyuminiy va mis atrofdagi material orqali issiqlikni tez tarqatadi. Kesish chegarasida energiyani jamlashga harakat qilayotganingizda, metall faol ravishda ushbu issiqlikni olib ketayotir. Yuqori quvvat bu hodisaga qarshi kurashishga yordam beradi, lekin kesish tezligi ham shu qadar muhim bo'ladi — tezroq kesish issiqlikning tarqalishiga kamroq vaqt beradi va kichikroq issiqlik ta'sir qilgan zonalarda tozaroq chetlarni hosil qiladi.

Amaliy qaror qabul qilish uchun quyidagi yo'riqnoma asosida qaror qiling:

- 1,5-2 kV tizimlari asosan ingichka materiallarni (6 mm dan kam) yoki kesish tezligi dastlabki sarmoyadan kamroq ahamiyat kasb etadigan past ishlab chiqarish hajmiga ega bo'lgan korxonalarni qayta ishlash uchun mo'ljallangan ish o'rindiqlari

- 3-4 kVt tizimlari o'rta hajmdagi ishlab chiqarish uchun imkoniyat va operatsion xarajatlarni muvozanatga solib, eng keng tarqalgan so'rov ishlar doirasini qayta ishlash uchun mo'ljallangan

- 6 kVt dan yuqori tizimlar 12 mm dan qalinroq po'lat plastinkalarni muntazam kesish, o'rta qalinlikdagi materiallarning yuqori hajmli qayta ishlanishini amalga oshirish yoki ishlab chiqarish tezligi daromadga bevosita ta'sir qilganda, ularning qimmat narxini oqlashadi

Eng keng tarqalgan xato? Ba'zi hollarda qalin materiallarni kesish uchun maksimal quvvatni sotib olish. Agar ishingizning 80% qismi ba'zan 15 mm li po'lat plastinkalar bilan 3 mm li rustsiz po'latdan iborat bo'lsa, 4 kVt lik mashina kundalik ishlab chiqarishingizni samarali bajaradi va shu bilan birga og'irroq vazifalarga ham baho beradi — faqat sekinroq tezlikda. 6 kVt tizimidan ko'ra elektr energiyasi iste'molini tejash minglab soatlik foydalanish davrida sezilarli darajada ortadi.

Quvvat talablari aniqlanganidan so'ng, keyingi savol: siz kesishlardan qanchalik aniqlik kutilayotgan? Toleranslar, chet sifati va issiqlik ta'sir qiluvchi zonalar kesish parametrlaringizni qanday sozlashga qaramay dramatik darajada farq qiladi — ushbu omillar qo'shimcha ishlashsiz buyumlar to'g'ri kelishiga yoki yo'qligini belgilaydi.

Aniqlik standartlari va kesish sifati kutilgan natijalari

Demak, siz quvvat sozlamalaringizni moslashtirdingiz va to'g'ri lazer turini tanladingiz — lekin sizning detallaringiz haqiqatan ham talablarga javob beradimi? Bu savol professional metallni lazer bilan kesishni qimmat tajribalardan ajratib turadi. Tolerans imkoniyatlari va chet sifatini tushunish qayta ishlash uchun qimmatbaho qayta ishlashlarsiz mo'ljallanganidek ishlaydigan yakuniy mahsulotlarni ta'minlaydi.

Ko'pchilik ishlab chiquvchilar qattiq usulda tushunib yetadiki: bir tezlikda metallarni ajoyib kesadigan lazer tezroq bosilganda notekis, dross bilan qoplangan chetlarni hosil qiladi. Kesish parametrlari bilan aniqlik o'rtasidagi bog'liqlik intuitsiyaga tayanmaydi, lekin uni egallash mahsulot sifatini tubdan o'zgartiradi.

Tolerant belgilarni tushunish

Metall plastinkalarni lazer bilan kesishni baholashda qismlarning talablaringizga javob berishini belgilovchi to'rtta aniqlik xususiyatlari mavjud:

Joylashuv to'g'riqligi lazer kesuvchi metall tizimi dasturlangan koordinatalarga nisbatan kesishlarni qanchalik aniq joylashtirishini o'lchaydi. Quyidagicha sanoat aniqligi standartlari ko'pgina ishlab chiqarish uskunalari 0,5 mm xatolik oralig'ida, yuqori aniqlikdagi tizimlar esa 0,3 mm me'yorida ishlash aniqligiga erishadi. Tushunarlik bo'lishi uchun, bu taxminan uch varaq qalinligiga teng—ko'pchilik konstruktiv komponentlar uchun yetarli, lekin aynan aniq montajlar uchun etarli bo'lmasa kerak.

Takrorlanishi bir xil kesishlarda doimiylikni anglatadi. ±0,1 mm takrorlanuvchanlikdagi lazer montajda ishonchli almashtiriladigan qismlarni ishlab chiqaradi. Bu xususiyat ishlab chiqarish uchun mutlaq aniqlikdan muhimroqdir—montaj mahkamlagichlaringiz doimiy og'ishni qoplay oladi, lekin tasodifiy farq qilish bekor qilingan qismlarga olib keladi.

Kerf doimiylik yakuniy qismlaringizning o'lchov aniqligiga ta'sir qiladi. Avval aytganimizdek, odatdagi kesish kengligi 0.1 dan 0.3 mm gacha bo'ladi, lekin bitta kesish seansidagi o'zgarishlar qism o'lchamlarini buzib yuborishi mumkin. Materialdagi noaniqlik, issiqlik siljishi va linzaning ifloslanishi keng ishlab chiqarish davrida kesish o'zgarishiga olib keladi.

Issiqlik ta'sir qilgan zona (HAZ) kesilgan atrofdagi materialni anglatadi, bu kesilmagan holda issiqlik ta'siriga duchor bo'ladi. Ruxsiz po'lat varaq uchun, bu zona kesish tezligi va quvvatiga qaramay kesilgan chekka atrofida odatda 0.1-0.5 mm oralig'ida tarqoq. Qattiq metallar yoki payvandlash talab qilinadigan qismlar kabi tanqidiy sohalarda HAZ ortiqchaligi material xususiyatlarini yoki birikma mustahkamligini zaiflashtirishi mumkin.

Yakuniy mahsulotingizga ta'sir qiluvchi chegaraviy sifat omillari

Qirralarning sifati kesilgan sirtning ko'rinadigan va o'lchanadigan barcha jihatlari: xiralik, to'g'rilik, tomchi paydo bo'lishi va rang o'zgarishini o'z ichiga oladi. Bu omillar detalni bevosita yig'ilishga jo'natish yoki qo'shimcha ishlov berish operatsiyalarini talab qilishini aniqlaydi.

Bu natijalarni nima boshqaradi? Laser bilan metall plastinkani kesish jarayonida bir nechta o'zgaruvchilar bir vaqtda ta'sir qiladi:

- Lazer kuchi – Yuqori quvvat tezroq kesish imkonini beradi, lekin tezlik kompensatsiya qilmasa issiqlik ta'siri zonasini (HAZ) oshirishi mumkin; etarli bo'lmagan quvvat to'liq bo'lmagan kesishlarga va ortiqcha tomchiga olib keladi

- Kesish Tezligi – Optimal tezlik materialni to'liq kesishni minimal issiqlik kiritish bilan muvozanlatadi; juda tez bo'lsa tirqishli qirralar hosil bo'ladi, juda sekin bo'lsa erish va bukilish sodir bo'ladi

- Fokuslash uchun pozitsiya – Fokus nuqtasini material sirtiga nisbatan aniq joylashtirish dog'ning hajmi va energiya zichligini belgilaydi; hatto 0,5 mm og'ish ham sezilarli darajada kesish sifatini pasaytiradi

- Yordamchi gaz bosimi – To'g'ri bosim suyuq holatdagi materialni samarali olib tashlaydi; ortiqcha bosim vortiqish va pastki tomonda xiralik yaratadi; etarli bo'lmagan bosim esa tomchilarni sirtga yopishib qolishiga sabab bo'ladi

- МатериалNING holati – Sirt ifloslantuvchilari, rust, moylar va qoplamalar lazer energiyasini tekis tarqatmaydi, natijada kesish natijalari o'zgaruvchan bo'ladi; toza, tekis materiallar eng yaxshi natijalarni beradi

Tezlik-sifat almashinuvi maxsus e'tiborga loyiq. Kesish sifati omillari bo'yicha tadqiqotlar optimal tezlikning material va qalinligiga qarab katta darajada farq qilishini tasdiqlaydi. Tez kesish to'liq kirishishning kamayishiga, tirqishli chetlarga va dross miqdorining oshishiga olib keladi. Juda sekin kesish esa ortiqcha issiqlik to'planishiga sabab bo'ladi, bu esa kengroq kesish chizig'iga (kerf), material shaklini o'zgartirishga va alangalanish ehtimolini oshiradi.

O'zingizning eng yaxshi nuqtangizni topish sinov talab qiladi. Ishlab chiqaruvchi tavsiya etgan parametrlardan boshlang, so'ng chet sifatini kuzatib, tezlikni 5-10% oralig'ida sozlang. Muntazam ravishda ishlov beradigan har bir material-qalinlik kombinatsiyasi uchun qondiruvchi natija beradigan sozlamalarni hujjatga tushiring.

Avtomatik fokuslanish tizimlari ishlab chiqarish jarayonlarida barqarorlikni keskin oshiradi. Balandlikni kuzatuvchi tizimlar kabi texnologiyalar kesish boshqotarasi va material sirti orasidagi masofani doimiy ravishda o'lchab, fokus masofasini haqiqiy vaqtda sozlaydi. Bu kompensatsiya muhim, chunki varaq materiallari mukammal tekis emas — ular egiladi, bukildi va qalinligi o'zgaradi. Avtomatik sozlashsiz markazida metallarni ajoyib kesadigan lazer varaqlarning chetida, sirti nominal balandlikdan og'ib ketgan joylarda yomon natijalarga olib kelishi mumkin.

Turli metallar kesish jarayoniga turlicha reaksiya beradi. Tog'ri tezlikda azot yordamchi gazidan foydalangan holda nixrom po'lat varag'i toza, yorqin chetlarni hosil qiladi. Alyuminiy issiqlik o'tkazuvchanligi tufayli issiqlikni tez tarqatgani uchun notekis sirtga intiladi. Kislorod yordamida kesilgan karbonatli po'lat bo'yalish yoki payvandlanishdan oldin olib tashlanishi kerak bo'lgan oksidlangan chetlarni ko'rsatadi.

Ushbu aniq asoslarni tushunish amaliy savolni keltirib chiqaradi: qachonki ilovangiz aniq cheggaralar yoki qirralarning xususiyatlarini talab qilsa, laserdan kesish boshqa usullarga qanday mos keladi? Javob ko'pincha bir xil loyihadagi turli qismlar uchun qaysi texnologiyani belgilashingizni aniqlaydi.

Lazerdan kesish va suv oqimi, plasma hamda CNC usullari

Laser qobiliyatini bilish foydali—lekin qachon lazer bilan kesish umuman to'g'ri tanlov bo'lmasligini qanday hal qilasiz? Ko'plab buyumlarni ishlab chiqarish loyihalari nazariy jihatdan bir nechta kesish texnologiyasidan foydalanishi mumkin, noto'g'ri usulni tanlash esa sizga vaqt, pul hamda sifat jihatidan zarar yetkazadi.

Haqiqat shundan iboratki, biron bir metall kesish mashinasi barcha sohalarda hukmronlik qila olmaydi. Lazur kesish ayni bir sohalarda yaxshi natija beradi, suvli rezka, plazma va CNC marshrutlash esa o'zlarining boshqalardan ustun keladigan sohalariga ega. Ushbu chegaralarni tushunish sizga ishlab chiqarish jarayonida yoki po'lat buyumlarni ishlab chiquvchi hamkor uchun talablarni belgilashda eng samarali usulni tanlash imkonini beradi.

Lazer kesish alternativlarga qaraganda yaxshiroq natija beradigan hollarda

Lazer texnologiyasi aniq, ingichka va o'rta qalinlikdagi materiallarda tez, minimal keyingi ishlash talab qilinadigan kesish sifati kabi uchta asosiy jihatlarda ajralib turadi.

Aniqlik va murakkablik lazer kesishning eng kuchli raqobatbardosh afzalligi hisoblanadi. Turli kesish texnologiyalari bo'yicha solishtirma sinovlar natijasiga ko'ra lazer tizimlari ayniqsa to'g'ri burchakli, odatda qo'shimcha yakuniy ishlash talab etmaydigan sof chegaralarni hosil qiladi. Agar sizning buyumlaringizga mayda teshiklar, nozik batafsil ma'lumotlar yoki murakkab konturlar kerak bo'lsa, metall lazer kesuvchi uskunasi boshqa usullarga qiyinlik tug'diradigan yoki ular bilan amalga oshirib bo'lmaydigan xususiyatlarni bajaradi.

Varaq materiallarda tezlik lazerning ishlab chiqarish muhitidagi qiymatini oshiradi. 6 mm dan kichik bo'lgan po'lat plastinkalar uchun lazer bilan kesish suv osti rezaki bilan solishtirganda ancha tezroq ishlaydi va plazmaga nisbatan yuqori sifatli kesish chegarasini ta'minlaydi. Yuqori hajmdagi ishlarda bu tezlik afzalligi ko'payadi — uch marta tezroq kesish vositalarni yoki smenlarni qo'shmasdan ham ishlab chiqarish hajmini uch marta oshirishni anglatadi.

Minimal qo'shimcha qayta ishlash kesish bo'yicha narxlarda ko'rinmaydigan yashirin xarajatlarni tejaydi. Nitrogen yordamchi gazidan foydalangan holda ingichka shovunli po'latni laser bilan kesish natijasida chetlari yorqin va oksidlanmagan holda chiqadi. Detallar qisqartirish, burilish yoki so'rish jarayonlariga bevosita montaj, payvandlash yoki to'qilishga jo'natiladi. Metall so'rish operatsiyalari uchun har bir detalning haqiqiy xarajatini kuzatishda ikkinchi darajali bosqichlarning bu yo'qolishi tez-tez laserning dyuymiga ko'ra yuqori kesish tezligini justlaydi.

Laser bilan kesish issiqlik usullari orasida eng maydaroq issiqlik ta'sir doirasini hosil qiladi — odatda plazma uchun 1-3 mm ga qaraganda 0,1-0,5 mm atrofida. Kesish chegarasidagi material xususiyatlari payvandlash yoki qattiqlik talablari uchun muhim bo'lganda, ushbu minimal issiqlik ta'siri material butunjiligini saqlab qoladi.

Boshqa usullarning g'alaba qozongan hollari

Laser afzalliklariga qaramay, boshqa texnologiyalar aniq dasturlarda aniq g'alaba qozonadi. Bunday vaziyatlarni tanib olish noto'g'ri ishni noto'g'ri vosita bilan bajarmaslikka yordam beradi.

Suv oqimli kesish issiqlik materialga ta'sir qilmasligi kerak bo'lganda aniq tanlovga aylanadi. YUqori bosimdagi suv va yeyuvchi zarralarning aralashmasidan foydalangan sovuq kesish jarayoni issiqlik ta'sir qilgan zonani butunlay hosil qilmaydi. Issiqlik bilan ishlangan komponentlar, qattiqroq bo'lgan po'lat yoki issiqlik kuchlanishi ostida shakli buziladigan materiallar uchun suvli rezka laser kesish zarar yetkazadigan material xususiyatlarini saqlab qoladi.

Suvli rezka shuningdek, lazer samarali ravishda kesolmaydigan materiallarni ham qayta ishlash imkonini beradi: tosh, shisha, keramika hamda qalin kompozitlar. Texnologiyalarni solishtirish suvli rezka tizimlari mustahkamlashtirilgan shishadan hamda olmosdan tashqari deyarli barcha materiallarni kesishini tasdiqlaydi. Bu moslashuvchanlik metallardan tashqari turli xil materiallarni qayta ishlovchi korxonalarda suvli rezkani beqiyos qiladi.

Qalinlikdagi afzallik ham shunchalik hal etuvchi bo'ladi. 25 mm dan qalinroq po'lat plastinkalarni kesayotganda, suv oqimi material chuqurligiga qarab barqaror sifatni saqlaydi. Lazer tizimlari bunday qalinliklarda ishlashda qiynaladi va kesish tezligi sekinroq bo'lib, chet sifati yomonlashadi. Qalin plastinkalardan iborat konstruksiyalar ishlab chiqarishda vodostruyniy kesish tezligi sekinroq bo'lsada, ko'pincha yaxshiroq natija beradi.

Plazma kesish o'tkazuvchan metallarning qalin turlarida iqtisodiy jihatdan g'alaba qozonadi. Sinovlar ko'rsatdiki, 1 dyuymli po'latni plazma bilan kesish vodostruyniyga nisbatan taxminan 3-4 marta tezroq bo'lib, har bir oyoq uchun xarajatlari taxminan ikki baravar kamroq. Butun tizim investitsiyasini solishtirish esa ajoyib: ishlab chiqarish uchun plazma kesish mashinasi tizimi taxminan $90,000 ni tashkil etadi, vodostruyniy kesish tizimi esa ekvivalent hajm uchun $195,000 ga tushadi.

Tuzilma ishlari, kemalar qurilishi va to'g'ri keladigan o'lchovlar ±1mm farq qiladigan va chetlari boshqa qo'shimcha ishlov beriladigan og'ir uskunalar ishlab chiqarish sohasida, plazma kesish xarajatlari jihatidan sezilarli darajada afzallikka ega. Bu texnologiya 1 mm dan 150 mm gacha bo'lgan po'lat plastinkalarni qirqish imkonini beradi — ushbu qalinlik doirasini amaliy jihatdan nurlar yoki suv uzelli hech qaysi birla taqsimlanmaydi.

CNC frezerlash va routering butunlay boshqacha nišani egallaydi. Sizga ko'rinmas teshiklar, papkalar, konturli chetlar yoki uch o'lchamli xususiyatlar kerak bo'lganda, frezerlash hech qanday kesish texnologiyasi bajarolmaydigan narsani amalga oshiradi. Kesuvchi mashinaning metall bilan aloqasi orqali butun kesish usullarida imkonsiz bo'lgan chuqurlikni boshqarish imkoniyati mavjud. Aniq chet profili talab qilinadigan qalin, nozik materiallar uchun frezerlash ko'pincha yagona amaliy echim bo'lib xizmat qiladi.

| Solishtirish Faktori | Lazer kesish | Suv oqimli kesish | Plazma kesish | Cnc frezalash |

|---|---|---|---|---|

| Eng yaxshi qalinlik doasii | 0,5 mm - 25 mm | Istalgan (200mm+ gacha) | 1mm - 150mm | Asbobga qarab o'zgaradi |

| Aniqlik imkoniyati | ±0.1 - 0.3mm | ±0.1 - 0.25mm | ±0.5 - 1.5mm | ±0.025 - 0.1mm |

| Isslantirilgan zona | 0.1 - 0.5 mm | Yo'q | 1 - 3 mm | Yo'q |

| Moddiy jihatdan koʻp qirrali | Metallar, ba'zi plastmassalar | Deyarli universal | Faqat o'tkazuvchan metallar | Aksariyat qattiq materiallar |

| Kesish uchun nisbiy narx | O'rtacha-yuqori | Yuqori | Pastki-O'rtacha | Yuqori (soddaroq kesish uchun) |

| Yon sifati | A'lo, ko'pincha yakuniy foydalanishga tayyor | Yaxshi, quritish talab qilinishi mumkin | Yomonroq, tez-tez taxta silliqlash kerak | Mos jihozlar bilan a'lo |

| Kesish tezligi (Ingichka metall) | Juda tez | Yomon | Tez | Yomon |

| Kesish tezligi (qalin metall) | Sekin, amaliyotda qo'lda ishlatib bo'lmasligacha | O'rtacha | Tez | Juda sekin |

Ko'plab muvaffaqiyatli ishlab chiqarish operatsiyalari bir nechta texnologiyalarga ega bo'ladi — yoki o'z zavodida, yoki strategik hamkorlik orqali. Amaliy yondashuv? Har bir ishni sifat, tezlik va xarajatlarning ma'lum bir ilovaga mos keladigan eng yaxshi kombinatsiyasini ta'minlaydigan usulga yo'naltirish. 3 mm likroq po'latda murakkab tafsilotlarni talab qiladigan birlamchi tayyorlov lazerga topshiriladi. Xuddi shu birlamchi tayyorlov 50 mm lik po'lat plastinkada esa suv osti rezagichga yo'naltiriladi. 12 mm lik oddiy po'latdan yuqori hajmdagi konstruktiv kronshteynlar plazma kesishning iqtisodiy afzalligidan foydalanishni afzal ko'rishi mumkin.

Ushbu texnologik chegaralarni tushunish tabiiy ravishda biznesga oid savol tug'diradi: siz kesish uskunalari sotib olishingiz kerakmi yoki allaqachon bunday katta mablag'lar ajratgan mutaxassislarga ishlarni tashqi manbaga chiqarishingiz kerakmi? Javob kesish texnologiyasidan tashqari omillarga bog'liq — hajm, yetkazib berish muddati talablari va asosiy biznes yo'nalishingiz barchasi bu qarorga ta'sir qiladi.

Lazer bilan kesish uchun biznes asosini shakllantirish

Siz texnologiyani, quvvat talablarini va sifat kutishlarini tushunasiz — lekin ishlab chiqarish menejerlarini kechasi uyqudan mahrum qiladigan savol shundan iborat: siz laserdan kesish mashinasini xarid qilishingiz kerakmi yoki tashqi yetkazib beruvchilarga cheklarni berishda davom etishingiz kerakmi?

Tashqi buyurtma berish yoki o'z zavodida bajarish to'g'risidagi qaror faqat laserdan kesish mashinasining narxini oylik hisob-kitoblari bilan solishtirishdan ko'ra murakkabroq. Haqiqiy hisoblash jadvallarda ko'pincha e'tiborga olinmaydigan, yashirin xarajatlarni, imkoniyat xarajatlarini hamda strategik omillarni o'z ichiga oladi. Keling, foydalanish darajasini haqiqatan ham oshiruvchi narsalarni hisobga oladigan qaror qo'llanmasini yarataylik.

Tashqi buyurtma berish yoki o'z zavodida bajarish bo'yicha qaror qo'llanmasi

Sanoat laserdan kesish mashinasiga investitsiya qilish zarurligini baholashda, ko'pchilik xaridorlar noto'g'ri raqamga e'tibor qaratadi — xarid narxiga. Ma'lumotga ko'ra, umumiy egalik xarajatlari bo'yicha sanoat tahlili , jihozlar uchun to'lov besh yillik xarajatlarning atigi taxminan 19% ni tashkil qiladi. Ishlatish xarajatlari (25%) va mehnat xarajatlari (44%) esa asl moliyaviy tasvirni hukmronlik qiladi.

Bu tushuncha butun qarorni yangidan ko'rib chiqishni talab qiladi. Yuqori samaradorlikdagi uskunalar — gaz iste'molini kamaytirish, kesish tezligini oshirish — uchun $50,000 premiyasi odatda 12-18 oy ichida operatsion xarajatlarni kamaytirish orqali qoplanadi. Aksincha, eng arzon sanoat laseri kesgichini sotib olish uning foydalanish muddati davomida ko'proq xarajatlarga olib kelishi mumkin.

So'rovnomalarni so'rashdan oldin quyidagi asosiy omillar yordamida ichki baholashni tugating:

- Yillik kesish hajmi – 12 oy davomida tashqi ishlab chiqarish xarajatlaringizni kuzating; odatda uy ichida investitsiya qilish mantiqan to'g'ri keladigan daraja yiliga $20,000-$25,000 oralig'ida bo'ladi

- Qism murakkabligi – Oddiy tirgaklar yoki murakkab komponentlar standart uskunalar ehtiyojlaringizni qondirishini yoki yuqori imkoniyatli uskunalar talab qilinishini aniqlashda farq qiladi

- Yetkazib berish talablari – Yetkazib beruvchilardan ikki haftalik yetkazib berish muddati bilan bir xil kunda uyda ishlab chiqarish turli xil imkoniyat xarajatlarini keltirib chiqaradi, bu biznes modelizga bog'liq

- Kerakli sifat sertifikatlari – Havo-kosmik, tibbiyot va avtomotot sohalarida uskunalar spetsifikatsiyasini o'zgartiruvchi hujjatlashtirilgan jarayon nazorati talab etilishi mumkin

- Kapital mavjudligi – Naqd to'lov, uskunani moliyalashtirish yoki ijaraga olish har biri pul oqimiga turlicha ta'sir qiladi; ko'plab kompaniyalar oylik ijaraga olish to'lovlari avvalgi tashqi manbaga chiqarib berish hisob-kitoblaridan arzonroq ekanligini aniqlashadi

Hajm chegarasi alohida e'tiborga loyiq. Haqiqiy dunyo xarajatlari tahlili oyiga tashqi manbadan lazer kesish xizmati uchun $1,500-$2,000 sarflaydigan kompaniyalarning ROI (investitsiyalarni qoplanish) nuqtasiga yetayotganini ko'rsatadi. Shu chegaradan pastda tashqi manbadan foydalanish odatda iqtisodiy jihatdan ma'qulroq bo'ladi. Oyiga $2,000 dan yuqorida bo'lsa, siz egalik qilmagan uskunani samarali hisobda to'layapsiz.

Bir dona uchun haqiqiy xarajatni hisoblash

Haqiqiy raqamlar bilan hisoblaymiz. Quyidagi ishlab chiqaruvchini ko'rib chiqing: u oyiga 2,000 dona po'lat plastinkadan, qalinligi 5 mm dan foydalanadi:

Tashqi manbaga chiqarib berish varianti: Yetkazib beruvchi har bir dona uchun $6.00 oladi, bu esa oyiga $12,000 va yiliga $144,000 lazer kesish xarajatini tashkil etadi.

O'z ichki ssenariy: Xom-ashyo narxi detaliga $2.00 (oyiga $4,000). Soatiga $30 (energiya, gaz, mehnat) qiymatida ishlaydigan tijorat laseri taxminan 17 soat davomida ushbu detallarni qayta ishlab, $510 qo'shadi. Oylik jami: $4,510. Yillik jami: $54,120.

Yillik $89,880 tejash esa $50,000 lik tolali lazer kesish mashinasining taxminan etti oy ichida o'zini bahosini qoplashi degani. To'lovdan keyin bu tejash bevosita foyangizga o'tadi.

Tashqi tovarlar hisob-fakturalar ko'rsatmaydigan xarajatlari nima bo'ladi? Yetkazib berish muddati haqiqiy pul qiymatiga ega. Ta'minotchingiz besh kunlik yetkazib berishni taklif qilganda, siz quyidagilarni o'z zimmasiga olasiz:

- Daromadni keyingi choraklarga surilgan buyurtma jo'natmalari

- Ular kechikkanida majburiyatlaringizga tahdid solganda tezkor yetkazib berish to'lovlari

- Aylanma kapitalni bog'lab qo'ygan xavfsizlik zaxirasi inventarini

- Mijozlar kutishni xohlamaganda yo'qotilgan sotuvlar

Ichki imkoniyat ikki haftalik kutilishni o'nta daqiqalik aylanishga aylantiradi. Siz ilmiy-tadqiqot muhandisingizning namuna g'oyasi tushguncha tushguncha test qilish mumkin bo'lgan detalga aylanadi, keyingi oy emas.

Tezkor namuna ishlab chiqarish ehtiyojlari ishlab chiqarishdan farq qilganda

Bu yerda qaror qabul qilish nozik masala bo'lib qoladi. Namuna ishlab chiqarish hamda seriyali ishlab chiqarish asosan turli xil operatsion usullarni anglatadi va ular turlicha yechimlarni talab qiladi.

Tezkor prototiplash tejamkorlikka qaraganda moslashuvchanlik va tezlikni talab qiladi. Loyihalarni takrorlab yaratayotganda, siz bir kunda besh xil turli uskakni kesib, har birini sinab ko'rishingiz, so'ngra ertasi kuni yana besh donasini kesishingiz mumkin. Bunday ish oqimini tashqarida bajarish har bir takrorlash siklining orasida doimiy ravishda narx so'rovlari, buyurtma qayd etish va yetkazib berish kechikishlari bilan bog'liq bo'ladi. Xona ichidagi lазer—hatto nisbatan kichik quvvatga ega bo'lganidek—bunday sikllarni jiddiy darajada qisqartiradi.

Ishlab chiqarish ishi samaradorlik va barqarorlikni talab qiladi. Bir xil detallarning yuqori hajmli ishlanishi optimallashtirilgan kesish parametrlaridan, avtomatlashtirilgan materiallar bilan ishlash tizimlaridan hamda minimal sozlash vaqtidan foydalanadi. Bu yerda ahamiyatga ega bo'lgan sanoat laseri kesish mashinasining texnik xususiyatlari prototiplashtirish uchun zarur bo'lganlardan farq qiladi: varaq sig'imi, ishlab chiqarish qalinligidagi kesish tezligi hamda uzoq muddatli foydalanish davrida ishonchlilik.

Ba'zi operatsiyalar aralash yondashuvni qo'llaydi. Ular kundalik ishning 90% ini bajaradigan o'rta darajadagi tizimga — ingichka va o'rta qalinlikdagi po'lat hamda rustsiz po'latga xizmat ko'rsatish — sarmoya kiritadi, maxsus ishlarni esa tashqi manbalarga topshiradi: yuqori quvvatli uskunalarni talab qiluvchi qalin plastinkalar, mutaxassislarning alohida malakasini talab qiluvchi g'ayritabiiy materiallar yoki so'rov ortishi paytida ortib ketgan ish hajmlari. Bu strategiya uyalma-uyalma ishlarda ombordagi tejamkorlikni saqlab qoladi, lekin ba'zan-ba'zan foydalaniladigan imkoniyatlar uchun katta mablag' sarflash zarurati tug'ilmasdan qoladi.

Aql mulkiga ega bo'lish jihati shu qarorga ham ta'sir qiladi. Agar siz CAD fayllarni tashqi yetkazib beruvchilarga yuborsangiz, loyihalaringiz tashqari tomondan himoyalanish chegarasidan chiqib ketadi. Ko'plab ish o'quvchilari bir xil sohalarda — ehtimol sizning raqobatchingilaringizni ham qamrab oladigan — bir nechta mijozlarga xizmat ko'rsatadi. Kesish jarayonini o'zingiz olib borish orqali noyob dizaynlarni tashkilotingiz chegarasi doirasida saqlashingiz mumkin.

Ish holati aniq bo'lgandan so'ng amaliy savol quyidagicha bo'ladi: tanlagan kesish usulingizdan eng yaxshi natijalarga erishish uchun loyihalaringizni qanday tayyorlaysiz? Kesish boshlanishidan oldin qabul qilingan loyiha qarorlari tayyorgarlik bosqichida detallarning paydo bo'lishini yoki qimmatbaho qayta ishlash talab qilinishini belgilaydi.

Lazer bilan kesish muvaffaqiyati uchun loyihalarni optimallashtirish

Siz biznes maqsadlaringizni belgilab, kesish usulini tanladingiz — lekin aynan shu joyda ko'plab loyihalar muammolarga duch keladi: ekranda mukammal ko'rinadigan, lekin kesish maydonida befarq natijalarga olib keladigan dizaynlarni yuborish. CAD fayli bilan tayyor buyum orasidagi farq ko'pincha materialni sarf qilib o'rganmaguningizcha aniq bo'lmasa ham, bir nechta muhim dizayn tamoyillarini tushunishga bog'liq.

Siz metall plastinani kesuvchi lazer apparatidan o'zingiz boshqarasizmi yoki tashqi xizmatga fayllarni yuborasizmi, ushbu dizayn asoslari tayyorlangan qismlarning montaj uchun tayyor chiqishiga yoki qimmatbaho qayta ishlash talab qilishiga hal etadi. Ushbu tamoyillarni egallang va siz doimiy ravishda mutaxassislarcha natijalarga erishasiz.

Kesish sifatini maksimal darajada oshiruvchi dizayn qoidalar

Har bir metall plastinani kesuvchi lazer o'z ish faoliyatida dizayningiz hurmat qilishi kerak bo'lgan jismoniy cheklovlarda ishlaydi. Bu haqiqatlarga e'tibor bermaslik ularni yo'qotmaydi — bu muammo ekrandan chiqindi qutisingizgacha uzatiladi.

O'lchamlaringizda kesish kengligini hisobga oling. Kesish jarayonida material o'chirilishini unutmang — odatda 0,1 dan 0,3 mm gacha bo'lgan miqdor, bu sizning lazer turi va sozlamalaringizga bog'liq. Agar sizga 50 mm kvadrat teshik kerak bo'lsa, kesish yo'lini barcha tomonlarda istalgan o'lchamingizdan 0,1-0,15 mm tashqariga chizing. Ko'pgina mutaxassislarning kesish dasturlari kerf qiymatingizni kiritganingizdan keyin avtomatik ravishda kompensatsiya qiladi, lekin ishlab chiqarishni boshlashdan oldin ushbu sozlamani tekshiring.

Eng kichik teshik diametri qoidalariga rioya qiling. Ga binoan sanoat dizayn qo'llanmalari , teshik diametrlari materialingiz qalinligiga kamida teng bo'lishi kerak. 4 mm po'lat plastinkaga 3 mm teshik kesish? Bu yomon chegaraviy sifat yoki to'liq bo'lmagan kesishlarning sababchisi bo'ladi. Lazer oddiygina fizika ruxsat bermaydigan geometriyani amalga oshira olmaydi.

Xavfsiz chegaraviy masofalarni saqlang. Material chegarasiga juda yaqin joylashgan teshiklar deformatsiyaga yoki sinishga moyil bo'lgan zaif qismlarni yaratadi. Har qanday teshik bilan eng yaqin chegara orasidagi minimal masofa material qalinligiga kamida teng bo'lishi kerak — ba'zi materiallar, masalan, alyuminiy uchun esa bu masofa ikki baravar ko'p bo'lishi talab etiladi. Agar mutlaqo chegara yaqinida teshiklar kerak bo'lsa, boshqa jarayonlarni, masalan, burash yoki suv osti rezishni qo'llash kerak bo'lishi mumkin.

O'tkir ichki burchaklardan saqlaning. Lazer nurlari aylanasimon bo'lib, mantiqan to'liq 90 graduslik ichki burchaklarni yaratish fizik jihatdan iloji bo'lmasdan qiladi. Lazer kesishda kichik radius paydo bo'ladi, bu taxminan kesish chizig'i enining yarmiga mos keladi. Agar sizning loyihangiz funksional jihatdan haqiqatan ham o'tkir burchaklarni talab qilsa, burchak kesishish joylariga maydali rel'ef teshiklari qo'shishingiz yoki qo'shimcha ishlov berish operatsiyalarini belgilashingiz kerak bo'lishi mumkin.

Egri elementlar uchun haqiqiy yoylardan foydalaning. CAD dasturlari ba'zan matematik yoy o'rniga qisqa chiziq segmentlaridan foydalanib, egri chiziqlarni taxminan chizadi. Kesish jarayonida uzoqroq segmentlar ekran ustidagi silliq egri chiziqlar o'rniga ko'rinadigan facetlar sifatida paydo bo'lishi mumkin. Fayllarni eksport qilishdan oldin egri chiziqlar ekranda egri chiziqqa o'xshab ketadigan alohida chiziq segmentlari emas, balki haqiqiy yoy sifatida chizilganligini tekshiring.

Lazer bilan kesish muvaffaqiyati uchun fayllarni tayyorlash

Faylni tayyorlashdagi xatolar kesish parametrlaridagi xatolardan ko'ra ko'proq qismlarning rad etilishiga sabab bo'ladi. Alohida sozlangan po'lat varaqni lazer bilan kesish mashinasi sizning dizayn faylingizdagi buzilgan geometriya yoki noaniq ko'rsatmalarni qoplay olmaydi.

Kesish operatsiyalari uchun vektor fayllar eng yaxshi ishlaydi. DXF, AI, SVG va PDF kabi turdagi fayllar aniq lazer harakatini boshqaradigan matematik yo'l ma'lumotlarini saqlaydi. Dasturiy ta'minot mosligi bo'yicha qo'llanmalar vektor formatlarining sifatini yo'qotmasdan masshtablanishini va piksel taxminlariga nisbatan aniq kesish yo'nalishlarini belgilashini tasdiqlang.

Rastr formatlar (JPEG, PNG, BMP) gравировка амаллари учун муваффақиятли бўлади, лекин кесишда муаммолар келтириб чиқаради. Лазер пиксел chegaralarini kesish йўллари сифатида интерпретация қилиши керак, бу ойни кесилган четлар ёки кутулмаган натижаларга олиб келиши мумкин. Rastir fayllarni sirtga bezash uchun qoldiring, to'liq kesish operatsiyalari uchun emas.

Lazer bilan metall plastinalar yoki lazer bilan metall panellarni kesish uchun fayllarni yuborishdan oldin quyidagi tekshiruv ro'yxatiga amal qiling:

- Barcha konturlarni to'liq yoping – Ulanmagan chiziqlar yoki ochiq yo'llar natijasida to'liq bo'lmagan kesish yoki tizim xatoliklari sodir bo'ladi; har bir shakl yopiq halqa hosil qilishini tekshiring

- Takrorlanuvchi chiziqlarni o'chiring – Bir-biriga ustma-ust tushadigan yo'nalishlar lazer nuri bir xil joyga ikki marta kesishiga olib keladi, bu materialni yonishiga yoki kesish chegarasining sifatini pasaytirishiga sabab bo'lishi mumkin

- Matnni konturlarga aylantiring – Shrift fayllari turli tizimlar orasida ishonchli tarzda uzatilmaydi; matnni vektor konturlariga aylantirish harflarning loyihada ko'rsatilgandek kesilishini kafolatlaydi

- Material tolasi yo'nalishini ko'rsating – Qaysi tomoni "yuqori" ekanligini va ayniqsa ko'rinishi muhim bo'lgan yaltiroqroq po'lat uchun tolalar yo'nalishini ko'rsatuvchi izoh qo'shing

- Tegishli chidamli izohlarni kiritng – Qaysi o'lchamlarning asosiy, qaysilarning esa ma'lumot beruvchi ekanligini ko'rsating; bu kesuvchi operatorga mos keladigan parametrlarni sozlashda yordam beradi

- Joyni samarador foydalanish imkoniyatini hisobga oling – Detallarni varaqdan foydalanishni hisobga olgan holda loyihalang; laserga har bir detal atrofida taxminan 0.5 dyuym chegara kerak, shu sababli ikkita 4'x4' detallar haqiqatda 4'x8' varaqqa sig'maydi

- Ko'rinadigan sirtini belgilang – Turli tomonlari (tayyorlangan va tayyorlanmagan) farqlanadigan materiallar uchun kesish jarayonida qaysi tomoniga belgi qo'ymaslik kerakligini ko'rsating

Material tanlovi natijalarga ham jiddiy ta'sir qiladi. Rust, moy yoki himoya qoplamasi bo'lmagan toza, tekis varaqalar eng barqaror kesish natijasini beradi. Sirtdagi ifloslanishlar lazer energiyasini oldindan aytib bo'lmaydigan darajada tarqatib yuboradi va kesish chetlarining sifatiga ta'sir qiladi. Agar materialingiz himoya qoplamasi bilan kelsa, uni kesishdan oldin olib tashlash kerakligini aniqlang yoki shu qoplamadan o'tib kesish kerakligini hal qiling — har bir usul parametrlarga turlicha ta'sir qiladi.

DFM qo'llab-quvvatlash qanday qilib xarajatli xatolarni oldini oladi

Ishlab chiqarish uchun dizayn (DFM) ko'rigi material va mashina vaqtini sarflashdan oldin muammolarni aniqlab oladi. Tajribali ishlov beruvchilar dizaynerlarning, asosan, e'tiboridan chetda qoladigan muammolarni amaliy kesish cheklovlari asosida taqdim etilgan loyihalarga nisbatan baholaydi.

DFM ning oddiy xatosi sifatida texnik jihatdan kesish mumkin bo'lgan, lekin noaniq qismlarni hosil qiladigan geometriya, shakllantirish jarayonida chetini singan teshiklarning joylashuvi va nazarda tutilgan dasturlarga mos kelmaydigan material tanlovi keltiriladi. Besh daqiqalik DFM tekshiruvi ko'pincha qayta ishlash yoki bekor qilingan ishlab chiqarish uchun soatlarni tejash imkonini beradi.

Aniq o'lcham to'g'ridan-to'g'ri xavfsizlik va ishlashga ta'sir qiladigan avtomobil komponentlari uchun batafsil DFM qo'llab-quvvatlash ixtiyoriy emas, balki zarurdir. Ishlab chiqaruvchilar Shaoyi (Ningbo) Metal Technology o'z ish oqimlariga DFM sharhini kiritadi va kunlar emas, balki soatlar ichida fikr-mulohaza beradi. Ularning 5 kunlik tezkor prototiplash imkoniyati tufayli dizayn takrorlanishi qism uchun kutish orqali to'xtab qolmaydi — siz o'zgarishlarni tezda tasdiqlashingiz va ishonch bilan ishlab chiqarishga o'tishingiz mumkin.

Bu ayniqsa, o'lchamdagi aniqlik montaj mosligi va ishlash xavfsizligiga ta'sir qiladigan shassilar, osma tormozlar va konstruksion komponentlar uchun muhim. IATF 16949 sertifikati dastlabki dizayn sharhini boshidan oxirgi tekshiruvgacha ishlab chiqarishning barcha bosqichlarida hujjatlashtirilgan sifat jarayonlarini ta'minlaydi. Sizning lazer bilan kesilgan detallaringiz avtomobil to'plamlariga kiritilayotgan paytda, ushbu sertifikatlash yo'nalishi reglamentlangan mos kelish talab qiladigan kuzatuvchanlikni ta'minlaydi.

Amaliy xulosa? Dizaynni topshirishni o'z javobgarligingiz tugagan tarzda qo'ldan berish sifatida qaramang. Kesish hamkoringiz yoki o'zingizning uskunangiz bo'yicha bilimingiz bilan muloqot qiling, dizaynlarning sizga kerakli natijalarni berishini tekshiring. Tayyorgarlikka kiritilgan kichik investitsiya birinchi marta e'lon qilingan talablarga mos keladigan, doimiy, montajga tayyor qismlarda foyda keltiradi.

Dizayn tamoyillarini o'zlashtirganingizdan so'ng, texnologiyani tanlashdan boshlab ishlab chiqarishni optimallashtirishgacha bo'lgan butun lazerli kesish jarayonida ma'lum qarorlarni qabul qilishga tayyorsiz. Yakuniy qadam esa ushbu bilimlarni sizning alohida holatingizga mos keladigan aniq harakat rejasi sifatida umumlashtirishdir.

Lazerli Kesish Bo'yicha Bilimingizni Amalda Qo'llash

Siz juda ko'p texnik tafsilotlarni o'zlashtirdingiz — lazer turlari, quvvat xususiyatlari, ta'minlanishi kutilayotgan aniqlik darajasi va dizayn tamoyillari. Endi ma'lum qaror qabul qiluvchilarni doim tadqiq qiluvchilardan ajratib turadigan on keldi: ushbu bilimlarni sizning alohida vaziyatingizga moslashtirish orqali amalga o'tkazish.

Siz birinchi marta po'lat varaqni kesadigan lazer uskunasini sotib olishni baholayotgan bo'lsangiz ham, mavjud jarayonni takomillashtirmoqchi bo'lsangiz yoki kesish yetkazib beruvchilar bilan samaraliroq muloqot qilishga harakat qilsangiz ham, oldinga siljish yo'nalishi siz boshlagan joyingizga bog'liq. Har bir variant uchun aniq keyingi qadamlarni belgilab olamiz.

Sizning Lazerli Kesish Bo'yicha Qarorlar Sxemangiz

Texnologiyani tanlash — tolaga qarshi CO2 — barcha keyingi qarorlarni belgilaydi. Buni tizimli ravishda qanday yondashish kerak:

Agar siz asosan ingichka o'rta metallarni (6 mm dan kam) kesayotgan bo'lsangiz: Tolali lazerli kesish mashinalari aniq afzalliklarni taqdim etadi. Ularning ingichka materiallarda 2-3 baravar tezligi, shuningdek, alyuminiy va mis kabi yorug'likni aks ettiruvchi metallarni yaxshiroq kesishi zamonaviy metall sovlashda tolani asosiy tanlov qiladi. Dastlabki sarmoya sarfi ishlatish xarajatlarining pastligi tufayli hamda 100 000 soatlik foydalanish muddati davomida texnik xizmat ko'rsatish ehtiyojining jiddiy kamayishi orqali qoplanadi.

Agar ishingiz ahamiyatli darajada metallmas materiallarni o'z ichiga olgan bo'lsa: CO2 texnologiyasining yog'och, akrilik, matolar va plastmassalar kabi materiallardagi moslanuvchanligi uning yuqori ishlatish xarajatlarini oqlashi mumkin. Aralash material turlarini qayta ishlovchi korxonalar ko'pincha organik moddalarda CO2 to'lqin uzunligining afzalligi tola bilan metallarni kesish tezligidagi yutug'idan ustun kelishini his qiladi.

Agar qalin po'lat plastinkalar ishlab chiqarishda hukm sursa: Qaror nozik jihatlarga ega bo'ladi. CO2 l lazrlari an'anaviy ravishda qalinroq materiallarni yaxshiroq kesgan, lekin kuchli fibra l azar kesish mashinalari (6kV+) endi 25 mm gacha samarali raqobatlasha oladi. Shu chegaradan tashqari materiallar uchun suv jeti yoki plasma ikkala l azar texnologiyasidan ham yaxshiroq bo'lishi mumkin.

Eng qimmat l azarli metall kesuvchi - bu haqiqiy ishlab chiqarish ehtiyojlaringizga mos kelmaydigan uskuna. Vaqtingning 80% ini band bo'lmagan 200 000 AQSH dolloriga tushadigan kuchli tizim, doimiy ravishda ishlayotgan 50 000 AQSH dolloriga tushadigan qurilmadan bir dona detal uchun ko'proq xarajat qiladi.

Quvvatni tanlash iste'mol ehtiyojlariga qarab amalga oshiriladi, orzular emas. Kilovattlarni siz muntazam kesadigan narsangizga moslashtiring — ba'zan emas. 3-4 kV quvvatli metall kesish l azar mashinasi ko'pchilik ishlab chiqarish ishlarini samarali bajaradi, 6 kV+ tizim esa faqat qalin materiallarni muntazam qayta ishlash yoki ishlab chiqarish tezligi daromadga bevosita ta'sir qilganda o'z narxini oqlashi mumkin.

Loyihangizda Keyingi Qadam

Sizning keyingi harakatingiz l azar bilan kesish yo'liningizdagi hozirgi holatingizga bog'liq:

Uskunalar xaridini baholayotganlar uchun: Haqiqiy ishlab chiqarish materiallaringizdan foydalangan holda namuna kesishni yetkazib beruvchilardan so'rang. Kunlik qayta ishlash uchun ishlatadigan metallaringizda ko'rsatilgan natijalarga qaraganda texnik xususiyatlarning ahamiyati kamroq. Faqat sotib olish narxini emas, balki quvvat iste'molini, gaz sarfini va ta'mirlash xarajatlarini ham hisobga olgan holda bitta detal uchun haqiqiy xarajatlarni hisoblang. Shuni hisobga oling-ki, sanoat xarajatlari tahlili besh yillik xarajatlarning atigi taxminan 19% ini tashkil etadi, asosiy moliyaviy tasvirni esa ekspluatatsiya xarajatlari va mehnat xarajatlari belgilaydi.

Tashqi manbalardan foydalanayotganlar uchun: Barcha yetkazib beruvchilar bo'yicha oylik kesish xarajatlaringizni kuzating. Agar siz doimiy ravishda oyiga 1500–2000 AQSH dolloridan oshib ketayotgan bo'lsangiz, ehtimol raqamlar laserni kesish mashinasini o'zingizda ushlab turishingiz to'g'ri keladi. Odatda, shu chegaradan oshgan operatsiyalar uchun moliyaviy to'planish muddati 6-12 oy ichida amalga oshadi.

Mavjud operatsiyalarni optimallashtirayotganlar uchun: Kesish parametrlarini ishlab chiqaruvchi tavsiyalariga qarab tekshiring va bosqichma-bosqich sozlang. Har bir material qalinligi kombinatsiyasi uchun optimal natijalarni beradigan sozlamalarni hujjatga tushiring. Minglab ishlab chiqarish soatlari davomida tezlik yoki sifatdagi kichik yaxshilanishlar sezilarli darajada ta'sir qiladi.

Fayllarni tayyorlayotgan dizaynerlar uchun: Har bir yuborishdan oldin avvalgi bo'limdagi tekshiruv ro'yxatidan foydalaning. Yopiq konturlarni, takrorlanuvchi chiziqlarni o'chiring va minimal xususiyat o'lchamlariga rioya qiling. Ushbu besh daqiqalik tekshiruvlar qayta ishlash va chiqindi materiallarning soatlari oldini oladi.

Avtomobilsozlik yoki aniq ishlab chiqarish sohasidagi o'quvchilar uchun loyiha ishlab chiqarishga to'g'ri hamkorlar bilan sezilarli darajada tezlashadi. IATF 16949 sertifikatlangan ishlab chiqaruvchilar Shaoyi (Ningbo) Metal Technology 5 kundan keyin qo'lingizda bo'ladigan prototiplash imkoniyati bilan faqat sifat jarayonlarini hujjatlashtirishni talab qiluvchi me'yoriy talablarga javob beradi. Ularning 12 soat ichida taklif qilish muddati sizga loyihaning amalga oshirilishi haqida kunlar davomida kutishingiz shart emasligini anglatadi.

Bu ayniqsa, o'lchamdagi aniqlik xavfsizlikka ta'sir qiladigan shassi, suspensiyaga yoki konstruksiyaviy birlashmalarga lazer bilan kesilgan komponentlarni ulaganda muhim. Dizayn davomida DFM qo'llab-quvvatlash, tekshirish uchun tezkor prototiplash va hajmli avtomatlashtirilgan ishlab chiqarishni birlashtirish sizning etkazib berish tarmog'ingizdan an'anaviy tor joylarni olib tashlaydigan birlashtirilgan yo'lni yaratadi.

Siz boshlagan nuqtangiz nima bo'lishidan qat'i nazar, asosiy tamoyil doim bir xil: texnologiyani ilovaga, quvvatni materialga va investitsiyalarni hajmga moslashtiring. Uzoq muddat muvaffaqiyat qozonadigan ishlab chiqaruvchilar va so'rishlar — bu o'z imkoniyatlari haqiqatan ham ularning ishlab chiqarish haqiqati xizmat qilishini ta'minlab, ortiqcha spetsifikatsiyalardan qochadiganlar. Ushbu qo'lanmada keltirilgan qaror qabul qilish strukturalarini qo'llang va siz tolali va CO2 o'rtasidagi savol — hamda barcha bog'liq tanlovlarni taxmin qilish emas, balki tushunish asosida mustahkam ishonch bilan hal etasiz.

Metall plastinkani lazer bilan kesish haqida tez-tez beriladigan savollar

1. Qattiq metallarni kesish uchun eng yaxshi lazerli kesuvchi qurilma qaysi?

6 mm gacha bo'lgan aksariyat po'lat plastinalar uchun tolali lazerlar 2-3 marta tezroq kesish tezligi hamda shaffof metallar, masalan, aluminiy va mis bilan ishlashda yuqori samaradorlik ko'rsatadi. Shuningdek, tolali lazerlarning elektr energiyasidan foydalanish samaradorligi 35% ni tashkil etadi, CO2 lazerlarning 10-20% ga qaraganda bu ko'rsatkich ancha yuqori. Biroq, aralash materiallar, jumladan, metallmas moddalarni qayta ishlovchi korxonalarda yoki 20 mm dan qalinroq po'lat plastinalarni kesishda chet qismi sifati muhim bo'lganda CO2 lazerlar hali ham qimmatli hisoblanadi.

2. Lazer kesuvchi qancha qalinlikdagi metallarni kesib o'ta oladi?

Kesish imkoniyati lazer quvvati va material turiga bog'liq. 2 kVt quvvatli tolali lazer oddiy po'latni 8 mm gacha, metallotarkibli po'latni 6 mm gacha, aluminiyni esa 4 mm gacha kesib o'ta oladi. Yuqori quvvatli 6 kVt va undan yuqori tizimlar oddiy po'latni 25 mm gacha, metallotarkibli po'latni 20 mm gacha, aluminiyni 12 mm gacha kesib o'ta oladi. Nisbatan kamroq lazer energiyasini so'rashi tufayli mis va latun kabi yorug'likni aks ettiruvchi metallar uchun millimetriga ko'proq quvvat talab qilinadi.

3. Lazerli kesish suvli rezka yoki plasma kesishga qaraganda yaxshimi?

Har bir usul turli vaziyatlarda yaxshi natija beradi. Lazer kesish ajoyib aniqlik (±0,1-0,3 mm)ni, ingichka va o'rta qalinlikdagi materiallarda eng tez tezlikni va qo'shimcha ishlash talab etmaydigan tayyor chetlarni taqdim etadi. Suv osti rezish issiqlik ta'sir qiladigan zonani nolga teng qiladi, bu issiqlikka nozik materiallar va 25 mm dan oshiq qalinlik uchun ideal variant bo'lib xizmat qiladi. Plazma kesish qalin o'tkazuvchan metallar uchun eng arzon kesish narxini taqdim etadi va 25 mm li po'latda suv osti kesishdan 3-4 marta tezroq ishlaydi.

4. Lazer kesish xizmati qanchaga tushadi?

Lazer kesish xizmati narxi material turi, qalinligi, murakkabligi va miqdoriga qarab o'zgaradi. Kesish xizmatlariga oyiga $1500-$2000 dan kam sarflovchi kompaniyalar uchun tashqi manbadan foydalanish iqtisodiy jihatdan ma'quldir. Ushbu chegaradan yuqoriroq bo'lganda, odatda o'z korxonangizdagi uskunalar yaxshiroq foyda keltiradi. Oddiy hisob-kitob orqali tashqi manbadan foydalanish har bir detal uchun $6, o'z korxona xarajati esa $2,25 ni tashkil etadi, yuqori hajmdagi operatsiyalarda uskunalar sotib olish muddati 6-12 oy ichida qoplanadi.

5. Lazer kesish uchun qaysi fayl formati eng yaxshisi?

Vektor fayl formatlari lazer kesish operatsiyalari uchun eng yaxshi natija beradi. Sanoat standarti sifatida DXF qo'llaniladi, AI, SVG va PDF ham keng qo'llaniladi. Ushbu formatlar matematik yo'nalish ma'lumotlarini saqlab turadi, bu esa aniq lazer harakatini ta'minlaydi va sifatni yo'qotmasdan masshtablanish imkonini beradi. Raster formatlardan, masalan JPEG yoki PNG dan kesish operatsiyalari uchun foydalanmang, chunki piksel chegaralarni lazer kesish yo'li sifatida talqin qilganda nuqsonli chetlar hosil bo'ladi.

Kichik partiyalar, yuqori standartlar. Bizning tez prototip yaratish xizmatimiz tasdiqlashni tez va oddiy qiladi —

Kichik partiyalar, yuqori standartlar. Bizning tez prototip yaratish xizmatimiz tasdiqlashni tez va oddiy qiladi —