Mahahalagang Uri ng Tool Steel para sa Pagganap ng Automotive Die

TL;DR

Ang pagpili ng tamang uri ng tool steel para sa automotive dies ay nangangailangan ng maingat na balanse sa pagitan ng kakayahang lumaban sa pagsusuot at tibay upang matiyak ang haba ng buhay ng tool at kalidad ng bahagi. Kabilang sa mga pinakakaraniwang ginagamit na uri ang D-Type steels tulad ng D2 para sa mataas na paglaban sa pagsusuot sa mga operasyon sa pagputol at pagbuo, S-Type steels tulad ng S7 para sa mahusay na paglaban sa impact sa mataas na stamping, at A-Type steels tulad ng A2, na nag-aalok ng mapagkukunan na kombinasyon ng parehong katangian. Ang pagpili ay nakadepende sa partikular na aplikasyon, mula sa pag-stamp ng high-strength steel hanggang sa pagbuo ng mga kumplikadong bahagi.

Pag-unawa sa mga Sistema ng Pag-uuri ng Tool Steel

Ang tool steel ay isang espesyalisadong kategorya ng carbon at alloy steels na idinisenyo para sa paggawa ng mga tool, dies, at molds. Dahil sa napakahigpit nito, resistensya sa pagsusuot, at kakayahang mapanatili ang hugis kahit sa mataas na temperatura, ito ay hindi mawawala sa mahihirap na industriyal na kapaligiran. Upang pamantayan ang mga materyales na ito, itinatag ng American Iron and Steel Institute (AISI) ang isang sistema ng pag-uuri na nagpapangkat ng tool steels batay sa paraan ng pagpapatigas, komposisyon, at aplikasyon. Ang pag-unawa sa sistemang ito ang unang hakbang sa tamang pagpili ng materyales para sa automotive dies.

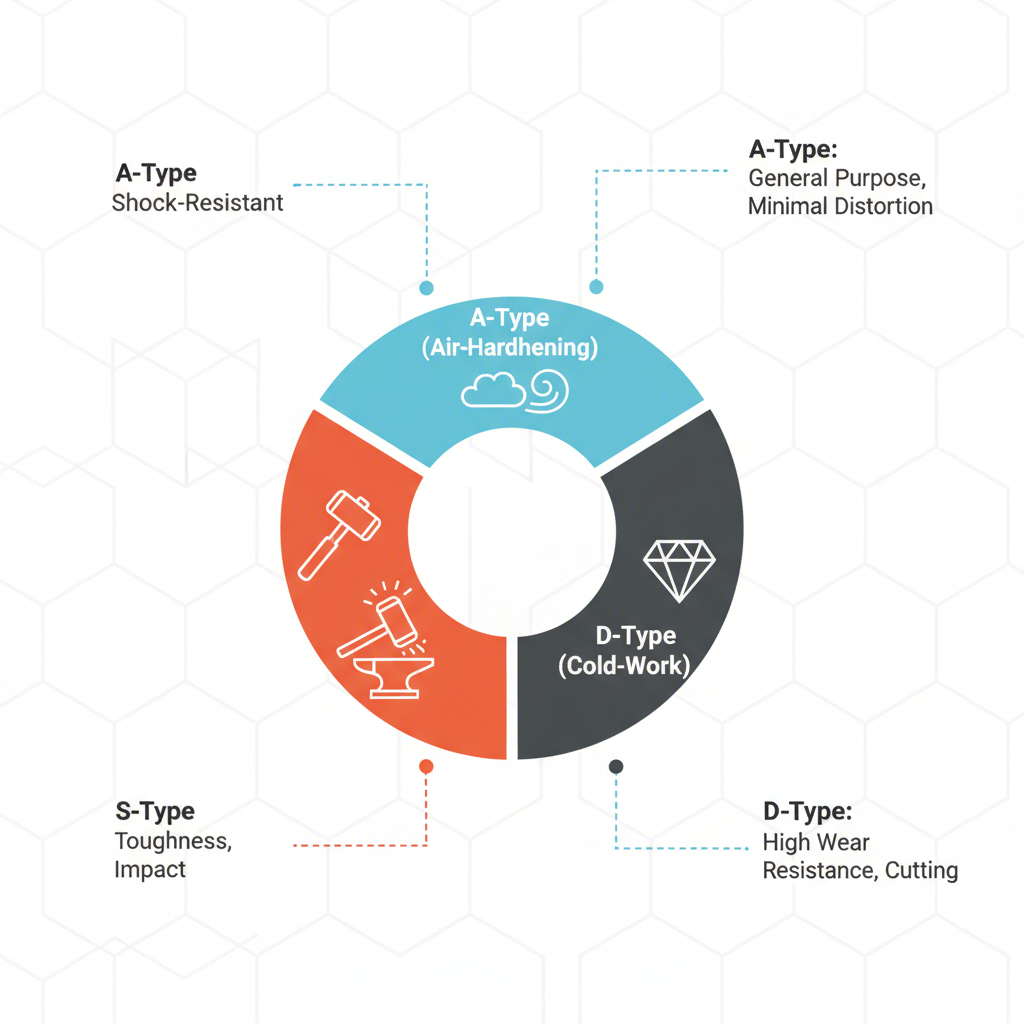

Gumagamit ang pag-uuri ng letra-numero na palatandaan upang makilala ang bawat grado. Ang letra ay nagpapakita ng pangunahing katangian o paraan ng pagpapatigas ng bakal, na nagbibigay ng malinaw na balangkas para sa mga inhinyero at tagagawa ng mga tool. Halimbawa, ang 'A' ay kumakatawan sa Air-Hardening, samantalang ang 'W' ay kumakatawan sa Water-Hardening. Pinapasimple ng sistemang ito ang proseso ng pagpili sa pamamagitan ng pagpapangkat ng mga steels na may magkatulad na katangian sa pagganap.

Bagaman mayroong ilang kategorya, ang ilan ay partikular na mahalaga sa pagmamanupaktura ng mga dies. Kasama rito ang water-hardening (W), oil-hardening (O), air-hardening (A), high carbon-high chromium (D), at shock-resisting (S) na uri. Ang bawat grupo ay nag-aalok ng natatanging kombinasyon ng mga katangian na dinisenyo para sa tiyak na gawain, mula sa pagputol at blanking hanggang sa pagbuo at stamping. Ang detalyadong pagsusuri ng pinakakaraniwang uri ay matatagpuan sa mga sanggunian ng mga nangungunang tagapagtustos tulad ng SSAB .

| Uri ng Pag-uuri | Buong Pangalan / Pangunahing Katangian | Pangunahing Tampok | Karaniwang Aplikasyon sa Automotive |

|---|---|---|---|

| A-TYPE | Air-Hardening Medium Alloy | Mahusay na dimensional stability matapos ang heat treatment. | Mga forming dies, mga blanking dies. |

| D-Type | High Carbon, High Chromium | Higit na laban sa pagsusuot at abrasion. | Mga cutting dies, mga stamping tool para sa mataas na produksyon. |

| S-type | Panglaban sa Pagkabugbog | Mataas na tibay at paglaban sa impact. | Mga punch, chisel, mga matitinding stamping die. |

| H-Type | Mainam sa Mataas na Temperatura | Nagpapanatili ng kahigpit kahit sa mataas na temperatura. | Mga die para sa forging, mga mold para sa die casting. |

Mga Mahahalagang Katangian ng Tool Steel para sa Automotive Dies

Ang pagganap ng isang automotive die ay direktang nauugnay sa mga mekanikal na katangian ng tool steel nito. Ang pagpili ng pinakamainam na grado ay nangangailangan ng pagtawid sa serye ng mga kompromiso upang tugma ang mga katangian ng materyal sa mga hinihinging operasyon. Ang dalawang pinakakritikal na katangian sa balanseng ito ay ang paglaban sa pagsusuot at tibay.

Wear Resistance ay ang kakayahan ng bakal na tumagal sa pagsusuot at pagguho dulot ng metal na hinihimas sa ibabaw nito habang pinaporma o dinidilig. Ang mga bakal na may mataas na paglaban sa pagsusuot, tulad ng mga grado na D-type, ay naglalaman ng matitigas na carbide sa kanilang mikro-istruktura upang pigilan ang mabilis na pagkasira ng ibabaw ng kagamitan. Napakahalaga ng katangiang ito sa mataas na produksyon at sa pagtratrabaho sa mga abrasibong materyales tulad ng Advanced High-Strength Steels (AHSS), na karaniwan na sa mga modernong katawan ng sasakyan.

Katatagan , naman, ay ang kakayahan ng materyal na sumipsip ng enerhiya at lumaban sa pagkabasag, pangingitngit, o biglang pagkabigo sa ilalim ng biglang impact o mataas na tensyon. Ang mga S-type na bakal na para sa pagtitiis sa impact ay idinisenyo para sa pinakamataas na tibay. Mahalaga ang katangiang ito sa mga aplikasyon na may malalaking impact, tulad ng pagputol ng makapal na materyales o sa mga die na may matutulis na sulok na madaling masira. Tulad ng ipinaliwanag ng mga eksperto sa industriya sa Pennsylvania Steel , ang mga aplikasyon na may mataas na impact ay nangangailangan ng mga bakal na idinisenyo upang sumipsip ng shock nang hindi nababasag.

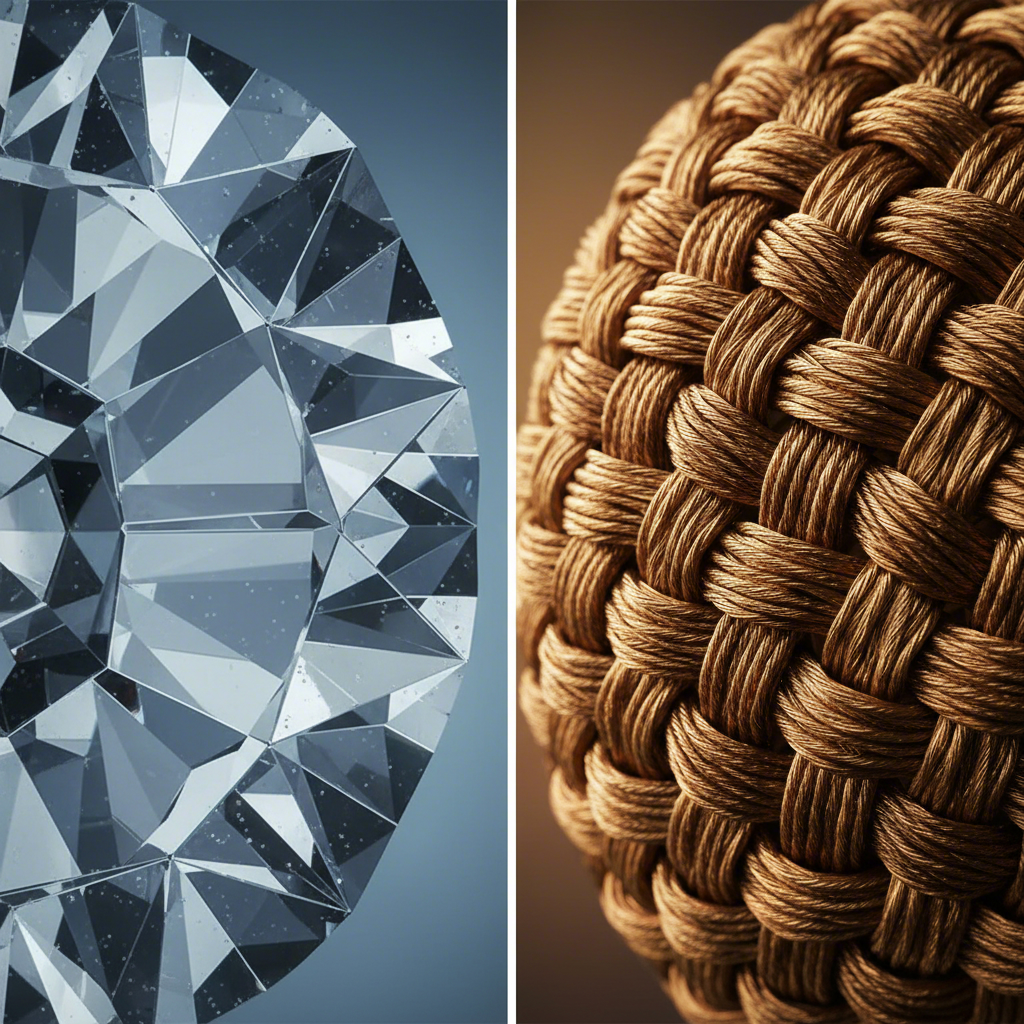

Ang pangunahing hamon sa pagpili ng tool steel ay ang pagsusukat at tibay ay madalas na magkasalungat. Ang pagtaas ng kahigpit ng isang bakal upang mapabuti ang pagsusukat ay karaniwang nagiging sanhi nito upang maging mas mahina, na binabawasan ang kanyang tibay. Ang kalakaran na ito ay malinaw kapag inihahambing ang mga grado tulad ng D2 at S7. Ang D2 ay nag-aalok ng mas mataas na pagsusukat ngunit mas mababa ang tibay, na nagiging angkop para sa mga cutting dies. Ang S7 ay nagbibigay ng hindi pangkaraniwang tibay sa kabila ng pagsusukat, na nagiging perpekto para sa mga punches at aplikasyon na may impact. Ang layunin ay hanapin ang tamang balanse para sa tiyak na bahagi ng die upang mapataas ang haba ng serbisyo nito.

Malalim na Pagsusuri: Nangungunang Mga Grado ng Tool Steel para sa Automotive Dies

Sa industriya ng automotive, ang ilang 'workhorse' na grado ng tool steel ay naging pamantayan dahil sa kanilang maaasahang pagganap sa iba't ibang aplikasyon. Ang mga materyales na ito ay nagbibigay ng hanay ng mga katangian na nagpapahintulot sa mga tagagawa ng kagamitan na i-optimize ang pagganap para sa lahat mula sa simpleng mga bracket hanggang sa kumplikadong mga bahagi ng istraktura. Mahalaga ang pag-unawa sa kanilang indibidwal na kalakasan upang matagumpay ang disenyo at pagmamanupaktura ng die.

Para sa mga kumplikadong proyekto, ang pakikipagsanib sa isang dalubhasa ay maaaring lubhang kapaki-pakinabang. Halimbawa, ang mga tagagawa tulad ng Shaoyi (Ningbo) Metal Technology Co., Ltd. ay may malalim na ekspertisya sa pasadyang automotive stamping dies, gamit ang napapanahong simulasyon at kaalaman sa materyales upang pumili ng pinakamainam na grado ng tool steel para sa tumpak, epektibo, at pangmatagalang produksyon sa mataas na dami.

Nasa ibaba ang detalyadong paghahambing sa pinakakaraniwang grado na ginagamit sa automotive tooling, na may mga pananaw mula sa iba't ibang dalubhasa sa tooling.

| Baitang | Mga pangunahing katangian | Karaniwang Hardness (HRC) | Karaniwang Aplikasyon sa Automotive |

|---|---|---|---|

| D2 | Mataas na paglaban sa pagsusuot, magandang hardness, katamtamang tibay. | 58-62 HRC | Mga gilid na pampotong, mga hugis na magagamit, mga kasangkapan sa pagmamatrak para sa mga bahagi na madaling maubos. |

| A2 | Magandang balanse ng paglaban sa pagsusuot at tibay, mahusay na katatagan ng sukat. | 57-62 HRC | Mga matrak na gunting, mga hugis na magagamit, mga punch, mga kasangkapang pangkalahatang gamit. |

| S7 | Mahusay na tibay at paglaban sa impact, mabuting kakayahang mapagana. | 56-60 HRC | Mga punch na may mabigat na tungkulin, mga chisel, mga blade ng gunting, mataas na impact na pagmamatrak. |

| H13 | Mahusay na katatagan sa mataas na temperatura, mataas na tibay, mabuting paglaban sa init. | 45-52 HRC | Mga magagamit sa mainit na pandikit, mga hulma sa die casting, mga magagamit sa pagsusulong. |

| P20 | Mabuting kakayahang makina, mabuting kakayahang i-polish, karaniwang ibinibigay na pre-hardened. | 28-32 HRC | Mga plastyik na injection mold, mga holder para sa die components. |

Ayon kay SteelPRO Group , napakahalaga ng pagpili ng tamang grado para sa optimal na performance. Para sa cold work applications tulad ng stamping, ang D2 at A2 ay nangungunang pumipili. Ginagamit ang D2 kapag ang pangunahing isyu ay pagsusuot, samantalang ang A2 ay nag-aalok ng mas balanseng katangian na may mas mahusay na toughness at superior dimensional stability sa panahon ng heat treatment. Ang S7 ang pangunahing pinili kapag ang pangunahing panganib ay pag-chip o pag-crack ng tool dahil sa impact. Ang H13 ay isang hot-work steel, mahalaga para sa mga proseso tulad ng forging kung saan ang tool ay may matagalang contact sa mainit na metal. Ang P20, isang plastic mold steel, ay madalas gamitin sa automotive tooling para sa mga holder at suportadong istraktura dahil sa kadalian nitong i-machining.

Advanced at Specialty Steels sa Modernong Automotive Tooling

Dahil sa pagbabago ng disenyo ng mga sasakyan upang isama ang mas matibay at mas magaang mga materyales, lumala ang mga pangangailangan sa automotive dies. Ang malawakang paggamit ng Advanced High-Strength Steels (AHSS) ay nangangailangan ng mga materyales para sa tooling na lampas sa kakayahan ng karaniwang mga grado. Bilang tugon, ang mga specialty at advanced tool steels, tulad ng mga gawa sa pamamagitan ng powder metallurgy (P/M), ay nagiging mas mahalaga.

Ang powdered metal (P/M) tool steels ay ginagawa sa pamamagitan ng atomizing molten steel sa anyo ng pinong pulbos, na pagkatapos ay pinipiga sa ilalim ng mataas na presyon at temperatura. Ang prosesong ito ay lumilikha ng isang materyal na may mas manipis at mas pare-parehong microstructure kumpara sa karaniwang ginagawang bakal. Ang pangunahing bentaha nito ay ang mas pantay na distribusyon ng carbides, na nag-aalis ng malalaking, hiwalay na carbides na maaaring gumana bilang mga punto ng stress sa mga grado tulad ng D2. Ang resulta ay isang bakal na may mas mahusay na toughness, wear resistance, at grindability.

Ang pare-parehong istruktura ng mga P/M na bakal ay nagiging lubhang angkop din para sa mga advanced na surface coating, dahil nagbibigay ito ng matatag na substrate. Para sa pinakamahihirap na aplikasyon sa automotive, tulad ng pag-stamp ng ultra-high-strength steel components, ang P/M na bakal ay nag-aalok ng malaking pagtaas sa haba ng buhay at pagganap ng tool, na nagpapatuwid sa kanilang mas mataas na paunang gastos. Tulad ng ipinaliwanag ng mga eksperto sa tooling, ang advanced na prosesong panggawa-gawaan ay nagbubunga ng mga materyales na may kahanga-hangang uniformity at nabawasan ang panganib ng pagkabali. Special Tool & Engineering .

Mga madalas itanong

1. Anong uri ng tool steel ang ginagamit sa die casting?

Para sa die casting, kinakailangan ang hot-work na tool steels dahil sa sobrang init na kasangkot. Ang pinakakaraniwang grado na ginagamit ay ang H13. Ito ay idinisenyo upang mapanatili ang kanyang hardness at lakas kahit ito ay nakaugnay nang matagal sa mga natunaw na metal tulad ng aluminum at zinc, na nag-aalok ng mahusay na paglaban sa thermal fatigue at pagkabali.

2. Alin ang mas mabuti, D2 o S7?

Ang D2 at S7 ay hindi parehong 'mas mahusay' nang universal; ang kanilang angkopness ay nakadepende buong-buo sa aplikasyon. Ang D2 ay nag-aalok ng mahusay na paglaban sa pagsusuot at perpekto para sa mga kutsilyo at hugis na die kung saan ang abrasyon ang pangunahing isyu. Ang S7 ay nagbibigay ng mas mahusay na tibay at pagtitiis sa impact, na ginagawa itong mas angkop para sa mga aplikasyon na may mataas na impact, tulad ng malalaking punch o shear blade, kung saan ang pangunahing panganib ay pagkabasag o pagbitak.

3. Ano ang pagkakaiba sa pagitan ng P20 at D2 tool steel?

Ang pangunahing pagkakaiba ay nakatuon sa kanilang mga katangian at layunin. Ang D2 ay isang high-carbon, high-chromium cold-work tool steel na kilala sa mataas na kabigatan at mahusay na paglaban sa pagsusuot, na nagiging angkop ito para sa mga cutting tool at hugis na die. Ang P20 ay isang plastic mold steel na may mas mababang carbon, karaniwang ibinibigay na pre-hardened. Ito ay hinahalagahan dahil sa magandang machinability at kakayahang ipolish, na nagiging perpekto ito sa paggawa ng plastic injection mold at die holder, ngunit hindi angkop para sa mga cutting application.

4. Anong grado ng bakal ang ginagamit sa katawan ng kotse?

Ang mga katawan ng kotse ay gawa sa iba't ibang grado ng bakal, hindi bakal na pang-tool. Ang mga modernong sasakyan ay pangunahing gumagamit ng iba't ibang anyo ng sheet steel, kabilang ang mild steels, High-Strength Low-Alloy (HSLA) steels, at patuloy na dumarami ang Advanced High-Strength Steels (AHSS) tulad ng dual-phase (DP) at transformation-induced plasticity (TRIP) steels. Ang mga materyales na ito ay pinipili batay sa kanilang kakayahang maiporma at makapag-absorb ng enerhiya mula sa pagbangga habang binabawasan ang timbang ng sasakyan.

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —