Mga Lihim ng Stamping Die Machine: Ano ang Hindi Sinasabi ng mga Tagagawa

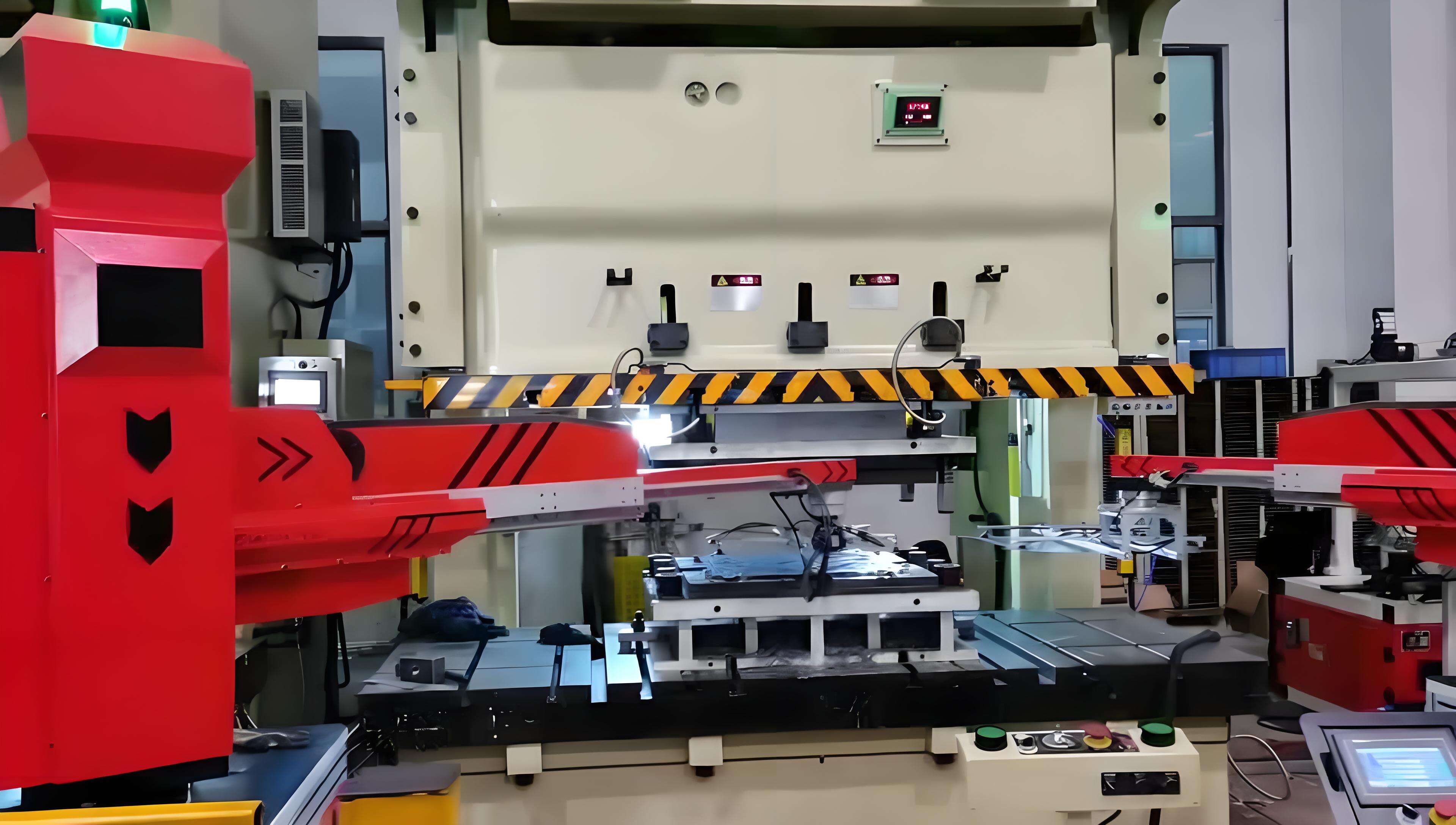

Ano ang Stamping Die Machine at Paano Ito Gumagana

Nakapagtataka ka na ba kung paano ginagawa ang mga kumplikadong bahagi ng metal sa iyong kotse, smartphone, o kagamitang pangkusina nang may ganitong antas ng kahusayan? Ang sagot ay matatagpuan sa isang makapangyarihang kagamitan na nagbabago ng patag na sheet metal sa mga kumplikadong hugis sa loob lamang ng ilang segundo.

Ang stamping die machine ay isang espesyalisadong kagamitan sa pagpapadimay ng metal na gumagamit ng kontroladong puwersa at pasadyang disenyo ng mga kasangkapan (dies) upang putulin, baluktin, o hubugin ang sheet metal sa mga bahaging may kahusayan sa pamamagitan ng isang cold-forming process.

Hindi tulad ng pangkalahatang kagamitan sa pagpindot ng metal, ang mga makina na ito ay umaasa sa die—ang espesyalisadong kagamitan na tumutukoy nang eksakto sa hugis at mga katangian ng natapos na bahagi. Isipin ito nang ganito: ang press ang nagbibigay ng kapangyarihan, ngunit ang die ang nagbibigay ng plano. Kung walang die na may eksaktong inhinyero, kahit ang pinakamalakas na stamping press ay magreresulta lamang sa patag na metal.

Ang Pangunahing Mekanismo Sa Likod Ng Pagbabago Ng Metal

Kaya, ano nga ba ang stamping sa kanyang pinakasentro? Ang proseso ay nagsisimula kapag papasok ang patag na sheet metal sa makina , manu-manong o sa pamamagitan ng awtomatikong coil system. Ang mekanismo ng press ay pumapababa nang may malakas na puwersa, na ipinupush ang itaas na bahagi ng die (tinatawag na punch) papasok sa kavidad ng mababang die.

Sa panahon ng kontroladong impact na ito, maaaring mangyari ang ilang bagay nang sabay-sabay:

- Kinukuha ang metal sa isang tiyak na outline (blanking)

- Ginagawa ang mga butas (piercing o punching)

- Binitin o binuo ang materyal sa tatluhang dimensyon na hugis

- Ang mga detalye ng ibabaw ay inuukit o inilalagay sa bahagi

Ang buong siklo—mula sa pagpapakain ng materyal hanggang sa pag-eject ng natapos na bahagi—karaniwang tumatagal ng wala pang isang segundo. Ang bilis na ito, kasama ang kahanga-hangang pag-uulit, ay ginagawa ang stamping bilang isa sa pinakamabisang paraan para makagawa ng mataas na dami ng mga identikal na komponenteng metal.

Bakit Mahalaga ang Mga Dies sa Precision Manufacturing

Ito ang naghihiwalay sa isang stamping die machine mula sa karaniwang press equipment: ang die mismo ay isang instrumentong may mataas na presisyon, na madalas na dinisenyo batay sa mga toleransya na sinusukat sa libong bahagi ng isang pulgada. Ang bawat kurba, anggulo, at katangian ng iyong panghuling bahagi ay nakasalalay sa paraan kung paano idinisenyo at ginawa ang die.

Kapag ang mga komponente ay inistamp at inipres gamit ang angkop na disenyo ng tooling, ang mga ito ay lumalabas na may pare-parehong sukat, malinis na gilid, at eksaktong mga espesipikasyon—bahagi pagkatapos ng bahagi, shift pagkatapos ng shift. Ang konsistensyang ito ang dahilan kung bakit ang mga industriya na walang pasensya sa anumang error ay lubos na umaasa sa mga makina na ito.

Isipin ang saklaw ng mga aplikasyon:

- Automotibo: Mga panel ng katawan, mga suporta, mga bahagi ng makina, at mga estruktural na bahagi

- Aerospace: Mga magaan na estruktural na elemento at mga tumpak na kahon

- Elektronika: Mga konektor, pananggalang, at mga sinker ng init

- Aparatong: Mga kabanayan, panloob na balangkas, at dekoratibong trim

Ayon sa mga pinagkukunan sa industriya, ang metal stamping ay naglilingkod sa walang kamu-kamung na bilang ng mga industriya sa buong mundo , mula sa mga kagamitang pang-medikal hanggang sa mga kagamitang pang-telekomunikasyon. Ang proseso ay nakakapagdala ng lahat — mula sa mga simpleng patag na washer hanggang sa mga lubhang kumplikadong three-dimensional na bahagi na hindi maaaring gawin nang ekonomiko gamit ang iba pang paraan.

Ang pag-unawa sa pundamental na ugnayan na ito sa pagitan ng stamping press at ng mga die nito ay ang unang hakbang tungo sa paggawa ng mga batayang desisyon tungkol sa kagamitang pang-forming ng metal. Sa mga sumusunod na seksyon, matutuklasan mo ang eksaktong mga bahagi na gumagana sa mga makina na ito, kung aling uri ang angkop sa iba’t ibang aplikasyon, at kung ano ang karaniwang iniiwan ng mga tagagawa sa kanilang mga pitch sa benta.

Mahahalagang Bahagi ng Modernong Stamping Die Machines

Ngayon na naiintindihan na ninyo kung paano ginagawa ng mga makina na ito ang pagbabago sa sheet metal upang mabuo ang mga bahagi na may kahusayan, tingnan natin ang loob nito. Ang karamihan sa mga tagagawa ay hindi gaanong binibigyang-pansin ang mga mekanikal na detalye, ngunit ang pag-unawa sa bawat bahagi ay tumutulong sa inyo na suriin ang kalidad ng kagamitan, mas mabilis na malutas ang mga problema, at gawin ang mas matalinong desisyon sa pagbili.

Bawat stamping machine—maging ito man ay isang kompakto na yunit na inilalagay sa mesa o isang malaking produksyon na may kapasidad na isang libong tonelada—ay naglalaman ng parehong pangunahing sistema na gumagana nang may tumpak na koordinasyon. Narito ang kailangan ninyong malaman tungkol sa bawat isa.

Loob ng Press Frame at Drive System

Ang frame ay ang pundasyon ng anumang metal stamping press , at kailangan nitong tiisin ang napakalaking dinamikong puwersa nang walang anumang pagkiling.

- C-Frame (Gap Frame): Nagbibigay ng madaling pag-access sa tatlong panig ng lugar ng trabaho at kumuha ng mas kaunti lamang na espasyo sa sahig, ngunit maaaring magkaroon ng angular deflection kapag napapailalim sa mabibigat na karga

- Straight-side frame: Nagtatampok ng mga patayong haligi na nag-aalis ng angular na misalignment, na nagbibigay ng superior na buhay ng die at katiyakan ng sukat ng bahagi para sa mga mahihirap na aplikasyon

Ang mekanismong pangpanghahatak ay nagpapatakbo sa slide ng press—ang gumagalaw na bahagi na nagdudulot ng pwersa ng pagbuo sa iyong tooling. Ayon sa mga teknikal na sanggunian sa industriya, ang mga mekanikal na panghahatak ay gumagamit ng isang electric motor na pinapakilos ang isang flywheel, kung saan ang isang clutch ang sumasali upang ipasa ang enerhiya sa pamamagitan ng isang crankshaft papunta sa ram. Ang mga hydraulic na sistema ay gumagamit ng presyon ng likido para sa mas kontroladong aplikasyon ng pwersa, samantalang ang mga electro-mechanical na stamping system na may servo motor ay nag-ooffer ng programmable na motion profiles para sa mga kumplikadong operasyon ng pagbuo.

Ang ram (tinatawag ding slide) ang tunay na workhorse na direktang naglalapat ng tonelada sa iyong die. Ito ay gumagalaw nang patayo sa bawat stroke, dinala ang itaas na kalahati ng die pababa papunta sa workpiece. Ang parallelism ng ram at ang pare-parehong haba ng stroke ay direktang nakaaapekto sa kalidad ng bahagi—kahit ang pinakamaliit na pagkakaiba ay maaaring magdulot ng mga problema sa sukat o maagang pagsuot ng die.

Mga Sistema ng Pagpapakain na Panatilihin ang Produksyon

Ang iyong makinarya sa pagpapadilim ay kasing-produktibo lamang nito sa kakayahan nitong ilipat ang materyal sa tamang posisyon nang mabilis at tumpak. Ginagamit ng modernong kagamitan sa metal stamping ang ilang uri ng mga sistema ng pagpapakain:

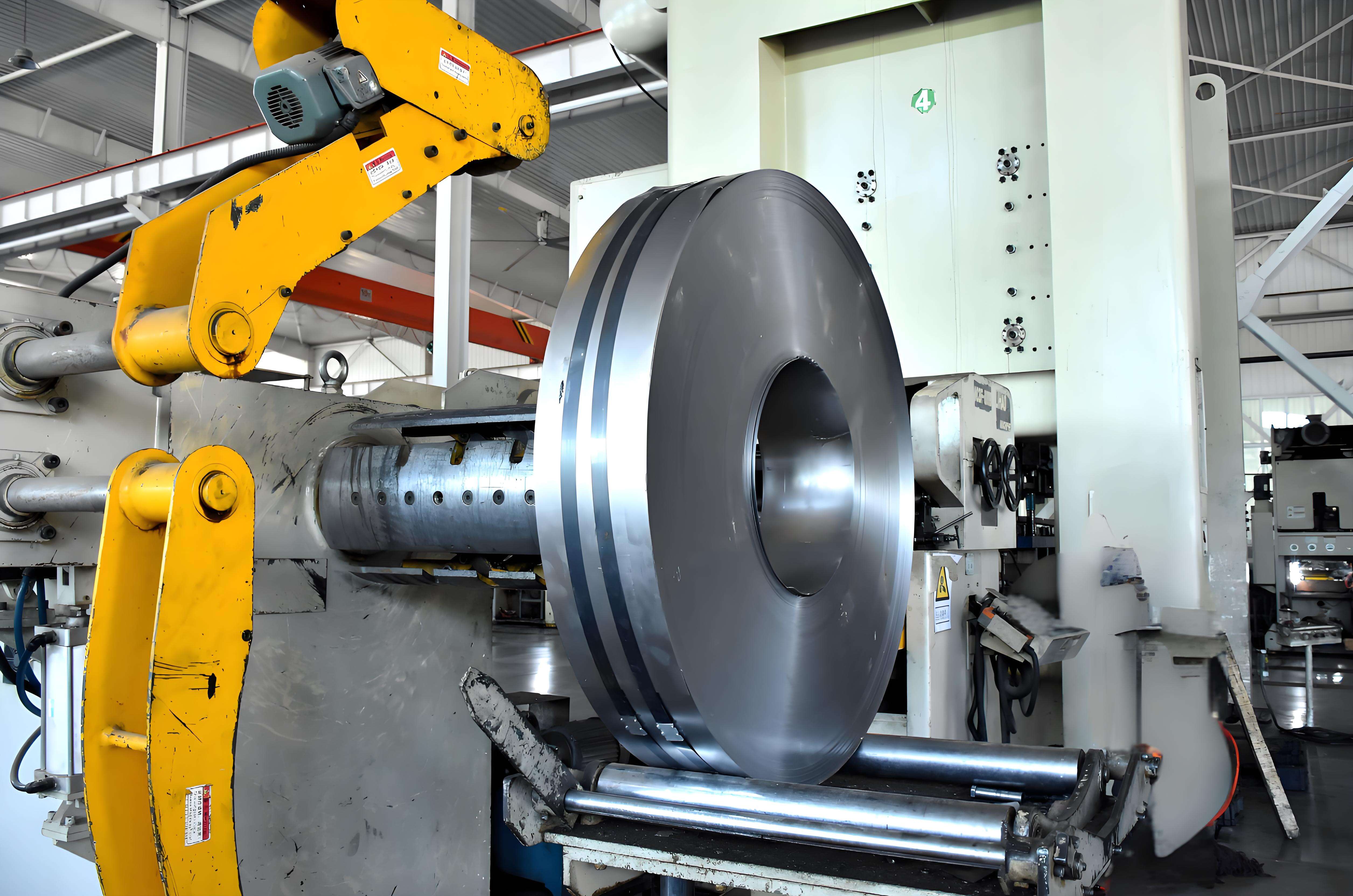

- Mga feed mula sa coil: Ibubunyag ang strip material mula sa malalaking coil para sa patuloy na produksyon ng mataas na dami

- Mga servo feed: Ginagamit ang mga motor na may mataas na presisyon para sa eksaktong posisyon, na nagpapahintulot ng mas mataas na bilis at nababawasan ang basura

- Mga air feed: Mga pneumatic-powered na sistema na angkop para sa mga aplikasyon na may mababang karga

- Mga gripper feed: Mekanikal na ina-advanse ang materyal sa isang itinakdang distansya, inilalabas ito, at ibabalik para sa susunod na siklo

Ang mga operasyon na may mataas na dami ng produksyon ay kadalasang gumagamit ng mga integrated na 3-in-1 na sistema na pagsasama-sama ng decoiling, straightening, at feeding sa isang solong nakasinkronisadong yunit. Nakakalimita nito ang mga problema sa pag-aayos (alignment) sa pagitan ng magkahiwalay na makina at malaki ang binabawasan ang oras ng pagbabago ng setup.

Ang sistema ng kontrol ang nag-uugnay sa lahat ng ito. Ang mga modernong stamping machine ay umaasa sa PLC (Programmable Logic Controllers) na nagsasamahan ng timing ng feed, posisyon ng ram, at mga safety interlock. Ang mga sensor ay sinusubaybayan ang mahahalagang parameter sa bawat kumpletong siklo, habang ang mga sistema ng kaligtasan—kabilang ang light curtains, mga pisikal na proteksyon, at emergency stops—ay nagpaprotekta sa mga operator mula sa napakalaking puwersa na kasangkot.

| Komponente | Paggana | Epekto sa Kalidad ng Produksyon |

|---|---|---|

| Balangkas | Suportang estruktural para sa lahat ng mga bahagi ng press | Ang rigidity ay nagpipigil sa deflection; nakaaapekto sa katiyakan ng dimensyon at buhay ng die |

| Ram (Slide) | Nagbibigay ng paitaas-na puwersa sa itaas na bahagi ng die | Ang parallelism at pagkakapareho ng stroke ang tumutukoy sa pagkakapare-pareho ng mga bahagi |

| Bolster Plate | Sumusuporta sa ibabang kalahati ng die; sumusunod sa mga puwersang ginagamit | Ang patag at rigidity ay nagsisiguro ng tamang pag-align ng die |

| Die set | Kombinasyon ng punch at die na nagbibigay ng hugis sa materyal | Ang precision engineering ang nagtatakda ng huling geometry at toleransya ng bahagi |

| Sistema ng Drive | Nagpapagana ng galaw ng ram (mekanikal, hydraulic, o servo) | Nakaaapekto sa kakayahan sa bilis, kontrol sa puwersa, at kahusayan sa enerhiya |

| Sistemang Feed | Nagpo-position ng materyal para sa bawat siklo ng stamping | Ang katiyakan ay nakakaiwas sa maling pag-feed; ang bilis ang nagtatakda ng rate ng produksyon |

| Mga Kontrol ng PLC | Nagko-coordinate ng timing at sinusubaybayan ang operasyon ng press | Nagpapahintulot ng pare-parehong mga siklo at real-time na pagsubaybay sa kalidad |

| Mga safety interlock | Nagpipigil sa operasyon kapag bukas ang mga proteksyon o may umiiral na panganib | Nagpoprotekta sa mga operator; kinakailangan para sa pagsumite sa regulasyon |

Sa loob ng isang kumpletong siklo ng stamping, ang mga komponenteng ito ay gumagana nang may tiyak na pagkakasunod-sunod: ang sistema ng pagpapakain ay ina-advance ang materyal papunta sa tamang posisyon, ang PLC ay sinusuri kung ang lahat ng kondisyon ng kaligtasan ay nasasapat, ang drive ay sumasali upang ilipat ang ram pababa, ang die set ay isinasagawa ang operasyon ng pagbuo, at ang ram ay binalik habang ang sistema ng pagpapakain ay nagha-handa para sa susunod na bahagi ng materyal. Ang buong siklong ito ay karaniwang natatapos sa loob ng isang segundo sa mataas-na-bilis na kagamitan.

Ang pag-unawa kung paano nag-iinteract ang mga sistemang ito ay tumutulong sa iyo na tukuyin ang mga mahinang punto sa iyong linya ng produksyon at magtanong ng tamang mga katanungan kapag binibigyang-halaga ang bagong kagamitan. Dahil na-cover na ang mekanikal na pundasyon, tingnan natin ang iba’t ibang uri ng mga makina ng stamping die at kung alin ang pinakamainam para sa bawat aplikasyon.

Mga Uri ng Mga Makina ng Stamping Die at Kanilang mga Aplikasyon

Ang pagpili ng mga press para sa stamping ay hindi lamang tungkol sa pagpili ng pinakamalaki o pinakabilis na makina na magagamit. Bawat uri ng makinang stamping die ay nagdudulot ng mga natatanging pakinabang—at mga limitasyon—na direktang nakaaapekto sa kahusayan ng iyong produksyon, kalidad ng mga bahagi, at kabuuang kita. Ang lihim na bihira ibahagi ng mga tagagawa? Walang umiiral na "pinakamahusay" na makina. Mayroon lamang ang pinakamahusay na makina para sa iyong tiyak na aplikasyon.

Suriin natin ang apat na pangunahing kategorya ng mga presa para sa metal stamping upang maitugma mo ang tamang kagamitan sa iyong mga kinakailangan sa produksyon.

Mga Katangian ng Pagganap: Mekanikal vs Hydraulic na Presa

Ang mga mekanikal na presa ay dominante sa mga kapaligiran ng mataas na dami ng produksyon dahil sa mabuting dahilan. Ginagamit ng mga makina na ito ang isang electric motor na pumipihit sa isang flywheel upang mag-imbak ng kinetic energy, na inilalabas ng isang clutch sa pamamagitan ng isang crankshaft upang ipagalaw ang ram pababa. Ano ang resulta? Napakahusay na bilis ng bawat siklo at pare-parehong mga katangian ng stroke na ginagawa silang ideal para sa mga paulit-ulit na operasyon.

Ano ang nagpapakilala sa mga mekanikal na presa:

- Bilis: Kakayahang gumawa ng 20–1,500+ na stroke kada minuto depende sa sukat at konpigurasyon

- Konsistensi: Ang nakatakda na haba ng stroke ay nagagarantiya ng identikal na kondisyon sa pagbuo sa bawat siklo

- Kahusayan: Ang pag-iimbak ng enerhiya sa giyroskopyo ay nangangahulugan ng mataas na mga rate ng produksyon kasama ang katamtamang pagkonsumo ng enerhiya

- Tibay: Ang mas simple na mga mekanikal na sistema ay kadalasang nangangahulugan ng mas mahabang buhay ng serbisyo at mas madaling pagpapanatili

Gayunman, may mga limitasyon ang mga mekanikal na press. Ayon sa mga eksperto sa industriya, nagbibigay sila ng mas kauntiang kontrol sa ilalim ng stroke kumpara sa mga hidrauliko na sistema. Dahil dito, mas hindi angkop sila para sa mga operasyon ng malalim na pagguhit (deep drawing) o sa mga aplikasyon na nangangailangan ng mga variable na profile ng puwersa.

Ang isang hidraulikong stamping press ay gumagamit ng lubos na iba’t ibang paraan. Sa halip na nakaimbak na enerhiyang kinetic, ginagamit ng mga makina na ito ang presyonadong likido upang makabuo ng puwersa sa pagbuo. Ang hidraulikong silindro ay nagbibigay ng buong tonelada sa buong haba ng stroke—hindi lamang sa ilalim na dead center gaya ng mga mekanikal na sistema.

Kung saan lubos na nagtatagumpay ang mga hidraulikong press:

- Kahutukan ng puwersa: Ang panloob na pag-aadjust ng presyon ay nagpapahintulot ng mas tiyak na pag-aadjust para sa iba’t ibang materyales at operasyon

- Kakayahang mag-deep draw: Ang kontroladong puwersa sa buong haba ng stroke ay nagpipigil sa pagkabaris (tearing) habang isinasagawa ang kumplikadong pagbuo

- Mabibigat na materyales: Pinipiling gamitin para sa mga materyales na may mataas na tensile strength na nangangailangan ng patuloy na presyon

- Versatilidad: Ang isang makina ay maaaring pangasiwaan ang mas malawak na hanay ng mga aplikasyon gamit ang simpleng mga pag-aadjust

Ano ang kapalit nito? Ang mga hydraulic system ay tumatakbo nang mas mabagal kaysa sa kanilang mga mekanikal na katumbas. Kung nagpapaprint ka ng libo-libong simpleng bahagi bawat oras, ang isang high-speed stamping press na may mekanikal na drive ay laging magiging mas epektibo kaysa sa hydraulic equipment. Ngunit para sa mga kumplikadong stamped metal parts na nangangailangan ng tiyak na kontrol sa puwersa, nananalo ang hydraulic.

Kung Kailan Nagbibigay ang Servo Technology ng Superior na Resulta

Ang servo presses ay kumakatawan sa pinakabagong ebolusyon sa mga metalforming presses. Ang mga makina na ito ay pinalalitan ang tradisyonal na flywheels at clutches gamit ang mga advanced na servo motors na nagbibigay ng hindi pa nakikita na kontrol sa galaw ng ram, bilis, at puwersa sa bawat milisecond ng buong forming cycle.

Isipin ang pag-program ng iyong press upang gumalaw nang mabagal sa panimulang pagkontak sa materyal, pabilisin habang nagfo-form, tumigil nang maikli para sa daloy ng materyal, at kumuha nang mabilis sa maximum na bilis. Iyan ang kapangyarihan ng servo technology—kumpletong pag-customize ng galaw para sa bawat natatanging aplikasyon.

Mga pangunahing benepisyo ng servo press:

- Programmable motion profiles: I-customize ang bilis ng ram at ang oras ng pagtigil (dwell time) upang i-optimize ang bawat operasyon

- Kahusayan ng Enerhiya: Ang mga motor ay kumukonsumo lamang ng kuryente habang aktibo sa trabaho, na binabawasan ang operating costs ng 30–50% kumpara sa mga patuloy na tumatakbo na flywheel system

- Pinababang ingay: Ang kontroladong pagpapabagal ay nawawala ang impact shock na karaniwan sa mga mekanikal na press

- Mabilis na pagbabago ng setup: Itago ang maramihang programa para sa agarang paglipat sa pagitan ng iba’t ibang bahagi

Ang mas mataas na paunang investment sa servo technology ay nagbibigay ng malaking kabutihan sa mga operasyon na nagpapatakbo ng maraming part number, nangangailangan ng mahigpit na toleransya, o gumagamit ng mga materyal na mahirap i-form. Ang mga tagagawa ng medical device at mga prodyuser ng electronics ay lalo nang pabor sa mga sistema ng servo dahil sa kanilang kakayahang magbigay ng presisyon.

Ang mga press na may kakayahang paglipat ay nagdaragdag ng isa pang dimensyon: ang kakayahang mag-multiple station. Ang mga espesyalisadong makina na ito ay kumikilos ng mga workpiece sa pamamagitan ng isang serye ng mga die station, na ginagawa ang iba’t ibang operasyon sa bawat pagtigil. Isang solong transfer press ang maaaring mag-blank, mag-pierce, mag-form, at mag-trim ng isang bahagi sa loob ng isang awtomatikong sekwensiya—na pinapawi ang manu-manong paghawak sa pagitan ng mga operasyon at lubos na pinaaangat ang produktibidad para sa mga kumplikadong komponente.

Pagkakaukop ng Uri ng Press sa mga Kinakailangan ng Die

Ang pag-unawa sa mga uri ng stamping dies ay tumutulong na linawin kung aling teknolohiya ng press ang angkop sa iyong mga pangangailangan:

- Progressive dies nangangailangan ng mga press na may napakalaking parallelism ng ram at pare-parehong stroke dahil ang strip material ay gumagalaw sa pamamagitan ng maraming station nang hindi umiiwan sa die

- Transfer dies nangangailangan ng mga makina na may nakabukod na automation para sa paghawak ng bahagi at eksaktong timing mula sa isang station patungo sa susunod

- Mga linyang die (single-operation) ay maaaring tumakbo sa mas simpleng kagamitan dahil ang bawat press ay nagpapagawa lamang ng isang hakbang sa pagbuo

| Uri ng Press | Tonnage range | Bilis ng Stroke (SPM) | Konsumo ng Enerhiya | Pinakamahusay na Aplikasyon | Kapal ng materyal |

|---|---|---|---|---|---|

| Makinikal | 10–6,000+ tonelada | 20-1,500+ | Katamtaman (pag-iimbak gamit ang flywheel) | Blanking na may mataas na dami, piercing, manipis na pagbuo | 0.005"–0.250" karaniwan |

| Haydroliko | 10–10,000+ tonelada | 5-50 | Mas mataas (pangpatuloy na pagpapadala) | Malalim na pagguhit, mabibigat na materyales, nagbabagong-kailangan ng puwersa | 0.020"–1.0"+ ang posibleng sukat |

| Servo | 10–4,000+ tonelada | 10–300 (programable) | Mababa (power na nasa pangangailangan lamang) | Mga bahagi na nangangailangan ng kahusayan, mahihirap na materyales, madalas na pagbabago ng setup | 0.005"–0.375" ang karaniwang sukat |

| Transfer | 200–3,000+ tonelada | 10-80 | Katamtaman hanggang Mataas | Mga kumplikadong bahagi na may maraming operasyon, malalaking stamping | 0.030"–0.500" karaniwan |

Kapag sinusuri ang mga press para sa metal stamping para sa inyong operasyon, isaalang-alang hindi lamang ang kasalukuyang pangangailangan kundi pati na rin ang kinabukasan na kakayahang umangkop. Maaaring mas mahal ang isang servo press sa simula, ngunit ang kanyang kakayahang umangkop ay maaaring tanggalin ang pangangailangan ng maraming hiwalay na dedikadong makina. Sa kabilang banda, kung tumatakbo kayo ng milyon-milyong eksaktong magkakatulad na simpleng bahagi, ang napatunayan nang pagiging maaasahan ng mga mekanikal na press ay maaaring magbigay ng mas mahusay na halaga sa pangmatagalang panahon.

Ngayon na nauunawaan na ninyo ang mga opsyon sa kagamitan na available, paano nga ba talaga kalkulahin kung aling mga espesipikasyon ng makina ang tugma sa mga tiyak na pangangailangan ng inyong bahagi? Iyon nga ang sasaklawin namin sa susunod.

Paano Pumili ng Tamang Makina para sa Stamping Die

Narito ang kakaunting sinasabi ng mga tagagawa sa inyo nang maaga: ang pagpili ng maling makina para sa pag-stamp ng metal ay nagkakaroon ng mas mataas na gastos kaysa sa pagkakaiba ng presyo sa pagitan ng mga modelo. Ang mga kagamitang kulang sa sukat ay nahihirapan at nababagsak nang maaga. Ang mga sobrang laki naman na makina ay nag-aaksaya ng enerhiya at espasyo sa sahig habang walang karagdagang halaga ang ibinibigay nito. Ang pinakamainam na opsyon? Isang sistematikong proseso ng pagsusuri na sumasalamin sa mga kakayahan ng makina sa iyong aktwal na mga pangangailangan sa produksyon.

Kung ikaw ay nag-iinvest sa iyong unang press para sa pag-stamp ng bakal o kung papalawakin mo ang isang umiiral na operasyon, ang mga pamantayan sa pagpili na ito ay tutulong sa iyo upang maiwasan ang mahal na mga kamalian.

Pagkalkula ng Tamang Tonnage para sa Iyong mga Bahagi

Ang tonnage ang punto ng simula sa bawat pagbili ng makina para sa pag-stamp—at dito kadalasan gumagawa ng unang kamalian ang karamihan sa mga bumibili. Hindi sapat na i-sum ang lakas na kailangan para sa iyong pangunahing operasyon sa pagbuo.

Ayon sa mga eksperto sa industriya sa The Fabricator , ang tumpak na pagkalkula ng tonnage ay dapat isaalang-alang ang bawat elemento na lumilikha ng load sa iyong die:

- Mga pangunahing operasyon: pagpuputol ng blank, pagpapalit ng butas, pagguhit, pagbuo, pagbubukod, at pagpapandurog

- Mga sekondaryang pwersa: presyon ng spring stripper, mga pin ng strip lifter, mga pad ng nitrogen pressure

- Mga karagdagang karga: mga kam na pinapagalaw, pagputol ng skeleton scrap, pagpapalit ng pilot hole

Ang pormula sa pagkalkula ay nangangailangan ng kaalaman sa shear strength ng iyong materyales (para sa mga operasyon ng pagputol) o ultimate tensile strength (para sa mga operasyon ng pagguhit), kapal ng materyales, at kabuuang perimeter ng pagputol o area ng pagbuo. Kapag nakarekord na ang mga karga sa bawat estasyon, idagdag mo ang mga ito upang makuha ang kabuuang kinakailangang tonelada.

Ngunit narito ang hindi binibigyang-diin ng maraming tagagawa: ang tonelada lamang ay hindi nagagarantiya ng tagumpay . Kailangan mo ring ikalkula ang mga kinakailangang enerhiya. Ang kakulangan ng enerhiya—kahit na sapat ang tonelada—ay nagdudulot ng pagkakapigil ng press sa bottom dead center. Ang karaniwang pagkakamaling ito ay nagreresulta sa mahal na panahon ng paghinto at potensyal na pinsala sa kagamitan.

Isang praktikal na patnubay? Itakda ang laki ng iyong mga makina para sa metal stamping sa 70–80% ng kanilang pinagkakatiwalaang kapasidad para sa iyong pinakabigat na mga gawain. Nagbibigay ito ng kaligtasan laban sa pagkakaiba-iba ng materyales habang iniiwasan ang kawalan ng kahusayan dahil sa sobrang laki ng kagamitan.

Pagkakaukop ng Kakayahan ng Makina sa mga Tiyak na Katangian ng Materyales

Ang iyong pagpili ng materyales ay direktang naglilimita sa mga opsyon mo para sa makina. Ang isang operasyon ng pressure stamp sa manipis na aluminum ay nangangailangan ng ganap na iba't ibang kagamitan kumpara sa pagbuo ng mataas na lakas na bakal para sa sasakyan.

Mga mahahalagang konsiderasyon sa materyales:

- Saklaw ng kapal ng materyal: Bawat press ay may minimum at maximum na kakayahang tanggapin ang kapal batay sa tonelada, bukas na espasyo (daylight opening), at taas ng pagsara (shut height)

- Lakas ng material: Dapat sumasapat sa lapad ng bed kasama ang sapat na margin para sa pagpapakarga at gabay

- Mga katangian ng materyal: Ang mataas na lakas na bakal ay nangangailangan ng higit na tonelada bawat pulgada kaysa sa karaniwang bakal; ang aluminum naman ay nangangailangan ng iba't ibang clearance kaysa sa bakal

- Kakayahang magdala ng timbang ng coil: Para sa mga operasyong tuloy-tuloy, ang iyong decoiler ay dapat kayang magdala ng buong produksyon na mga coil

Ayon sa mga gabay sa pagpili ng kagamitan , para sa pagpuputol o pagbuo ng 1/8-inch na mild steel, kailangan mo ng minimum na 30–50 ton depende sa sukat ng ibabaw na ginagamitan. Lagi nang kalkulahin ang eksaktong pangangailangan ng puwersa gamit ang mga pormula ng shear strength imbes na umaasa sa pangkalahatang pagtataya.

Ang isang makina para sa pagstamp ng bakal na may rating para sa matitigas na materyales ay madalas na kulang sa presisyong kontrol na kailangan para sa trabaho sa manipis na foil. Kabilang dito, ang isang makina para sa pagstamp ng metal na opitimizado para sa mga komponente ng elektronika ay hindi matatagal kapag ginagamit sa pagbuo ng malalapad na bracket. Piliin ang makina batay sa aktwal na uri ng materyales na gagamitin—hindi batay sa iyong pag-asa para sa hinaharap na versatility.

Pagtataya sa Sukat ng Bed, Stroke, at mga Kinakailangan sa Bilis

Bukod sa tonelada, ang mga teknikal na tukoy na ito ang nagdedetermina kung ang isang makina ay talagang angkop para sa iyong mga pangangailangan sa produksyon:

- Sukat ng bed (bolster area): Dapat kayang sakupin ang pinakamalaking die mo kasama ang sapat na espasyo para sa pag-clamp. Ang rating ng tonelada ng press ay sumusupot na ang mga load ay nakadistribyuwe sa dalawang-katlo ng kabuuang sukat ng bed—ang paglabag sa limitasyong ito ay maaaring magdulot ng mga problema sa deflection.

- Shut height: Ang distansya sa pagitan ng bolster at ng ram sa ibabang dead center ay dapat lumampas sa saradong taas ng iyong die

- Haba ng Stroke: Dapat magbigay ng sapat na puwang para sa pag-eject ng bahagi at sa pagpapakain ng materyal

- Mga stroke kada minuto: Kailangang tugma sa mga kinakailangan sa dami ng produksyon nang hindi lalampas sa ligtas na bilis ng sistema ng pagpapakain

Ang mataas na dami ng produksyon para sa automotive ay maaaring mangailangan ng 400+ na stroke kada minuto, samantalang ang mga operasyon na may malalim na pagbuo ay maaaring tumakbo sa 15–20 SPM. Ang iyong target na rate ng produksyon, na pinarami sa bilang ng mga shift kada araw at ng mga araw kada taon, ang nagtutukoy kung ang kakayahang mataas na bilis ay nagkakahalaga ng mas mataas na presyo nito.

Dami ng Produksyon at mga Desisyon Tungkol sa Pamumuhunan sa Die

Ito ang tanong na naghihiwalay sa mga matalinong buyer mula sa mga operasyong nahihirapan: kailan ang pamumuhunan sa progressive die ay makatuwiran kumpara sa mas simpleng compound o single-operation tooling?

Ang mga progresibong die ay nagkakaroon ng malakiang gastos kumpara sa mga compound die—madalas na 3-5 beses na mas mahal para sa mga kumplikadong bahagi. Ngunit ang mga ito ay lubos na binabawasan ang gastos bawat piraso sa mataas na dami dahil natatapos ang maraming operasyon sa isang solong pindutin ng press. Ang analisis ng breakeven ay nakasalalay sa:

- Taunang Dami: Ang mga progresibong die ay karaniwang nangangailangan ng investisyon kapag ang taunang produksyon ay nasa 100,000–500,000 piraso pataas

- Kahusayan ng Bahagi: Mas maraming operasyon ang pabor sa progresibong tooling

- Mga Gastos sa Trabaho: Ang mga progresibong die ay nagtatanggal ng paghawak sa pagitan ng mga operasyon

- Mga pangangailangan sa kalidad: Ang produksyon na may iisang setup ay nababawasan ang pagkakaiba sa dimensyon

Ang mas mababang dami ng produksyon ay maaaring pabor sa compound die (na nagpapaganap ng maraming operasyon sa isang pindutin ngunit sa mga hiwalay na blank) o kahit sa mga sekondaryang operasyon gamit ang mas simpleng kagamitan. Huwag hayaang ipilit ng mga salesperson ng tooling ang mga progresibong solusyon para sa mga aplikasyon kung saan ang mas simpleng pamamaraan ay nagbibigay ng mas mainam na ekonomiya.

Mga Mahahalagang Pamantayan sa Pagtataya Ayon sa Paghahambing na Pinakamahalaga

Kapag kinukumpara ang mga makina sa metal stamping, bigyan ng priyoridad ang mga sumusunod na salik:

- Kapasidad ng Tonnage: Dapat lumampas sa mga kinakalkulang kinakailangan kasama ang angkop na safety margin

- Sukat ng Higaan at Shut Height: Dapat kayang sakupin ang kasalukuyang at inaasahang mga sukat ng die

- Kisame ng bilis ng stroke: Dapat tugma sa mga target na dami ng produksyon

- Kakayahang Makisabay sa Automatikong Sistema: Mga sistema ng pagpapakain, pag-alis ng bahagi, at integrasyon ng kontrol

- Kakailanganin ang espasyo sa sahig: Kabilang ang paghawak sa coil, pag-alis ng scrap, at pag-access ng operator

- Kahusayan ng Enerhiya: Ang mga servo system ay binabawasan ang operasyonal na gastos ng 30–50% kumpara sa mga konbensyonal na drive

- Kadalian ng pagpapanatili: Ang madaling pag-access ay nababawasan ang panahon ng downtime at mga gastos sa serbisyo

- Mga Sistema ng Kaligtasan: Mga light curtain, proteksyon, at interlock na sumusunod sa mga pamantayan ng ANSI B11.1

- Suporta mula sa tagapamigay: Kakayahang magbigay ng mga bahagi at oras ng tugon sa serbisyo sa iyong rehiyon

Tandaan: ang pinakamurang stamping machine ay hindi kailanman ang may pinakamababang presyo sa pagbili—ito ay ang nagbibigay ng pinakamababang gastos bawat de-kalidad na bahagi sa buong operational lifetime nito. Kapag na-establish na ang mga kriterya mo sa pagpili ng machine, ang pag-unawa sa mga tiyak na stamping operation na ginagawa ng mga machine na ito ay tumutulong sa iyo na i-match ang mga kakayahan ng kagamitan sa iyong mga kinakailangan sa produksyon.

Mga Operasyon sa Pagpapadruk at mga Kinakailangang Makina

Napili mo na ang tamang tonelada, inangkop mo na ang mga tukoy sa iyong materyal, at natukoy mo na ang pinakamainam na uri ng press. Ngunit narito ang tunay na determinante ng tagumpay sa produksyon: ang pag-unawa nang eksakto kung ano ang mangyayari sa bawat operasyon sa pagpapadruk—at kung aling mga katangian ng makina ang nagpapagana sa mga operasyong iyon.

Bawat die press ay gumagawa ng isang o higit pang pangunahing operasyon. Ang ilan ay nagpuputol ng materyal. Ang iba naman ay binubuo ito. Marami ang parehong nagpuputol at nabubuo nang sabay-sabay. Ang pag-unawa kung paano gumagana ang bawat operasyon ay tumutulong sa iyo na magtakda ng kagamitan na magbibigay ng pare-parehong resulta imbes na paulit-ulit na problema.

Mula sa Pagpaputol (Blanking) hanggang sa Pagpapandurum (Coining) sa Isang Solong Stroke

Tingnan natin ang mga pangunahing operasyon na maisasagawa ng iyong stamping die machine, kasama ang mga tiyak na kinakailangan sa kagamitan para sa bawat isa:

Pagpuputol naghihiwalay ng isang buong bahagi mula sa paligid na sheet material. Ang punch ay tumutulak sa pamamagitan ng workpiece habang ang die ang nagbibigay ng cutting edge sa ilalim. Ano ang nagpapahirap sa operasyong ito? Ang buong cutting perimeter ay kumikilos nang sabay-sabay, kaya kailangan ng sapat na tonelada upang ma-shear nang malinis ang materyal. Ang mga makina na may matitibay na frame at kaunting deflection ang gumagawa ng mga bahagi na may pare-parehong kalidad ng gilid at tiyak na sukat.

Pagbuho gumagawa ng mga butas sa loob ng bahagi—sa madaling salita, ang blanking na ginagawa nang kabaligtaran, kung saan ang slug ay naging scrap at ang paligid na materyal ang naging iyong produkto. Ang press stamping para sa mga piercing operation ay nangangailangan ng tumpak na alignment ng punch at die. Kahit ang kaunting misalignment ay mabilis na pinalalala ang tool wear at nagdudulot ng mga burrs na nangangailangan ng secondary finishing.

Pagbubuo nagbabaluktot at nabubuo ng hugis sa materyal nang hindi tinatanggal ang anumang bahagi nito. Kasama rito:

- Mga simpleng baluktot sa patlang na linya

- Mga kumplikadong kurba at kontur

- Mga flange at hem

- Mga stiffening rib at bead

Ang mga operasyon sa pagbuo ay nangangailangan ng mga makina na may kontroladong aplikasyon ng puwersa sa buong paggalaw. Ang springback—ang katendensya ng materyal na bahagyang bumalik patungo sa orihinal nitong hugis—ay nangangahulugan na ang iyong kagamitan ay dapat magbigay ng sapat na puwersa upang labanan ang elastikong pagbawi. Ang mga hidrauliko at servo press ay madalas na mahusay sa aspetong ito dahil sa kanilang nababagong profile ng presyon.

Pagdrawing gumagawa ng lalim sa pamamagitan ng paghila sa patag na materyal papasok sa loob ng die cavity, na bumubuo ng mga cup, kahon, shell, at iba pang three-dimensional na hugis. Ang operasyong ito ay nagdudulot ng tensyon sa metal na inilalagay sa stamping sa maraming direksyon nang sabay-sabay, kaya ito ay isa sa pinakamahihirap na proseso. Ang mga makina na gumagawa ng deep drawing ay nangangailangan ng:

- Pangkalahatang pare-parehong puwersa sa buong paggalaw (hindi lamang sa bottom dead center)

- Tiya-tiyak na kontrolado ang presyon ng blank holder upang maiwasan ang pagkukurba

- Naangkop na bilis ng paggalaw—ang sobrang bilis ay nagdudulot ng pagsira sa materyal

Paggawa ng barya ay gumagamit ng labis na kompresyon upang ipadalisay ang materyal papasok sa mga tiyak na kavidad ng die, na nagbubuo ng mahusay na detalye at mahigpit na toleransya. Ang produksyon ng pera ay ang klasikong halimbawa, ngunit kasama rin sa mga pang-industriyang aplikasyon ang mga electrical contact at mga ibabaw ng precision bearing. Ang coining ay nangangailangan ng malakiang tonelada kumpara sa iba pang operasyon—madalas na 3–5 beses ang lakas na kailangan para sa blanking ng parehong materyal. Ang iyong press stamp equipment ay dapat magbigay ng ganitong lakas nang walang anumang pagkiling sa frame na maaaring makompromiso ang katumpakan ng dimensyon.

Pag-embos ay gumagawa ng mga raised o recessed na feature sa ibabaw nang hindi tinutupad ang materyal. Karaniwang aplikasyon nito ang mga logo, teksto, at dekoratibong pattern. Bagaman ang embossing ay nangangailangan ng mas kaunting tonelada kaysa sa coining, kailangan nito ng napakahusay na alignment ng die at pare-parehong parallelism ng ram upang makabuo ng uniform na impresyon sa buong ibabaw ng bahagi.

Mga Operasyon ng Progressive Die at mga Kinakailangang Katumpakan ng Makina

Narito kung saan umaabot sa pinakamataas ang kahusayan ng pagpaprisma at pagpapiga: ang progresibong mga dies ay nagkakasama ng maraming operasyon sa isang solong kagamitan, na isinasagawa ang mga ito nang sunud-sunod habang tumatagos ang strip material sa loob ng die.

Ayon sa mga sanggunian sa industriya, ang progresibong pagpaprisma ng die ay isang proseso na may mataas na dami at mataas na pagganap na nagpapaganap ng maraming operasyon sa loob ng isang solong siklo ng press. Ang bawat estasyon sa die ay nakatalaga sa tiyak na gawain, at ang natapos na bahagi ay lumalabas sa huling estasyon—madalas sa bilis na lampas sa 100 bahagi kada minuto.

Ang karaniwang progresibong die para sa press ay sumusunod sa ganitong pagkakasunud-sunod ng operasyon:

- Mga Pilot Holes: Mga eksaktong butas na pinuputol muna upang tukuyin nang wasto ang posisyon ng strip sa bawat sumunod na estasyon

- Piercing: Mga panloob na butas at mga tampok na nililikha habang patag pa ang materyal

- Notching: Pag-alis ng materyal mula sa mga gilid ng strip upang payagan ang pagbuo nang walang pagkakagulo

- Pagbubuo: Mga baluktot at hugis na nililikha nang progresibo, madalas sa ilang estasyon

- Blanking: Panghuling paghihiwalay ng natapos na bahagi mula sa carrier strip

Ano ang mga katangian ng makina na kailangan ng progressive dies? Ang mga kinakailangan ay mahigpit:

- Tumpak na parallelism ng ram: Dapat manatiling perpektong parallel ang ram sa bolster sa buong stroke. Anumang angular na pagkakaiba ay nagdudulot ng hindi pantay na pagputol at mabilis na pagsuot ng die

- Pantay na haba ng stroke: Ang pagkakaiba sa posisyon ng bottom dead center ay nagdudulot ng mga hindi pagkakapareho sa sukat ng mga nabuo na bahagi

- Tumpak na pagpapakain: Dapat umusad ang strip nang eksaktong parehong distansya sa bawat cycle—karaniwan ang accuracy ng pagpapakain na loob ng ±0.001" para sa mga gawaing nangangailangan ng kahusayan

- Matibay na rigidity ng frame: Dahil sa maraming operasyon na naglo-load ng die nang sabay-sabay, dapat manatiling minimal ang deflection ng frame sa ilalim ng pinakamataas na puwersa

Ang ugnayan ng die at press sa progressive tooling ay lalo na kritikal. Kahit ang mga makina ng mataas na kalidad ay hindi kayang kompensahin ang mababang disenyo ng mga die, at kahit ang pinakamahusay na mga die ay magpapakita ng mababang pagganap sa mga makina na kulang sa kahusayan na hinihingi ng mga operasyong ito.

Ang pag-unawa sa mga pangangailangan sa operasyon na ito ay tumutulong sa iyo na magtanong ng mas mahusay kapag sinusuri ang kagamitan—at kilalanin kung ang mga teknikal na detalye ng isang makina ay tunay na umaangkop sa iyong mga pangangailangan sa produksyon. Syempre, kahit ang pinakamahusay na kagamitan ay nangangailangan ng tamang pag-aalaga upang panatilihin ang optimal na pagganap, na dinala tayo sa mga gawain sa pagpapanatili na nagpipigil sa mahal na pagkakatigil ng operasyon.

Paggamit at Mga Dakilang Tuntunin sa Paghahanda

Ito ang naghihiwalay sa mga kumikita na operasyon sa pagpaprisma mula sa mga operasyon na palaging nakikipaglaban sa mga kabiguan ng kagamitan: isang disiplinadong programa sa pagpapanatili na nagpipigil sa mga problema bago pa man ito makapagpahinto sa produksyon. Gayunpaman, ito mismo ang bihira lamang banggitin ng karamihan sa mga tagagawa ng kagamitan—nakatuon sila sa pagbebenta ng mga makina, hindi sa pagpapanatiling gumagana ang mga ito sa loob ng ilang dekada.

Kung ikaw man ay gumagamit ng isang makina sa pagpaprisma sa isang mataas-bilang na planta ng automotive o nagpapatakbo ng mas maikling mga batch ng produksyon, ang mga protokol sa pagpapanatili na ito ay protektado ang iyong investisyon at panatilihin ang daloy ng mga bahagi. Tingnan natin nang buo ang lahat ng dapat alamin ng bawat operator ng stamping press.

Mga Gawain sa Pagpapanatili araw-araw at lingguhan na Nagpipigil sa Pagkakatigil ng Operasyon

Ang pare-parehong pang-araw-araw na atensyon ay nakakapag-agaw ng maliit na mga isyu bago pa man ito maging mahal na pagkukumpuni. Ayon sa mga gabay sa pangangalaga sa industriya , bago ang bawat turno, dapat punuan ng lubricant ang mga punto ng brake shaft, at ang mga bahagi ng clutch ay nangangailangan ng pang-araw-araw na lubrication gamit ang oil pressure. Linisin ang makina bago itigil sa bawat turno—isa lamang simpleng gawi na nagbibigay ng malaking kabutihan.

Bakit kaya napakahalaga ng kalinisan? Ang isang malinis na press ay nagpapahintulot sa mga operator at sa mga tauhan sa pangangalaga na matukoy agad ang mga problema sa sandaling mangyari ito. Kapag wala ang iyong kagamitan sa sheet metal stamping ng anumang debris at residue ng langis, mas madali nang matukoy ang lokasyon ng mga leakage, punit, o hindi karaniwang pagkasira.

Listahan ng pang-araw-araw na pangangalaga:

- Suriin at punuan muli ang lubrication sa lahat ng tinukoy na puntos

- Suriin ang mga device na pangkaligtasan—mga light curtain, guard, at emergency stop

- Kumpirmahin na ang mga reading ng air pressure ay nasa loob ng normal na operating range

- Pakinggan ang anumang hindi karaniwang tunog habang isinasara at ginagamit ang makina

- Suriin ang mga visible na oil o air leak sa paligid ng mga seal at fitting

- Alisin ang nakapiling kalat at mga debris mula sa lugar ng die at bolster

- Ibuhos ang tubig mula sa mga reservoir ng pneumatic system

Mga gawain sa pangangalaga tuwing linggo:

- Suriin ang mga bahagi ng die stamp para sa pagkabagot, pagsisira, o pinsala

- Suriin ang mga fastener at kumpunihin ang anumang mga naka-loosen

- Patunayan ang alignment ng feed system at ang katumpakan ng timing

- Suriin ang kondisyon ng belt para sa mga bitak, pagkakaluma, o glazing

- Subukan ang engagement ng clutch at ang oras ng tugon ng brake

- Suriin ang mga filter at reservoir ng lubrication system

Ang mga pneumatic system ay nangangailangan ng espesyal na pansin dahil kinokontrol nila ang iyong mga brake at balancing system. Ayon sa mga eksperto sa kagamitan, ang hindi tamang air pressure ay nakaaapekto sa performance ng brake at sa pagganap ng balancing system—ang mga sistemang ito ang nagsisiguro sa oras ng pagpapahinto, at ang mga kabiguan dito ay nagdudulot ng panganib sa parehong operator at kagamitan.

Mga Kinakailangan sa Pananatili (Buwanan at Taunanan)

Bukod sa pang-araw-araw at lingguhang rutina, kailangan ng mas malalim na pana-panahong inspeksyon ang iyong metal stamper machine:

Mga Gawain sa Buwan:

- Suriin ang pagkakalinya ng press at ang parallelismo ng ram gamit ang mga kagamitang pang-ukur na may mataas na katiyakan

- Suriin ang mga crankshaft bearing para sa labis na pagkasira o luwag

- Suriin ang mga electrical circuit, kalagayan ng motor, at operasyon ng solenoid

- Suriin ang mga clutch friction plate at brake lining para sa pagkabura

- Suriin ang pagpapatakbo ng lubricating device at kalidad ng langis

- Ukurin ang slide gib clearances at i-adjust kung kinakailangan

Mga bagay na kailangang i-overhaul taun-taon:

- Kumpletuhin ang pagsusuri ng katiyakan ng press at muling i-calibrate

- Suriin ang mga crankshaft guide surface para sa mga pattern ng pagkabura

- Suriin ang mga bulto ng kabit sa mesa ng katawan at ang mga setting ng preload

- Palitan ang mga lubricant at mga screen ng filter sa buong sistema

- Suriin ang balans ng flywheel at kalagayan ng mga bearing

- Patunayan ang kalagayan ng closing block at closing ring

Ang isang press na may eksaktong balans ay gumagana nang mas mainam, kaya ang taunang inspeksyon ay dapat kasama ang pagpapatunay ng balans. Palitan ang mga screen ng lubricant nang sabay sa pagpapalit ng langis—maraming operator ang nakakaligtaan ang pagpapalit ng mga screen kapag gumagamit ng circulating oil systems, na nagdudulot ng mga problema sa kontaminasyon na pabilis sa pagkasira.

Pananatili ng Die para sa Mas Matagal na Buhay ng Kagamitan

Ang iyong mga die ay kumakatawan sa isang malaking investido, at ang tamang pananatili ay lubos na nagpapahaba sa kanilang produktibong buhay:

- Mga interval ng pagpapahusay (sharpening): Subaybayan ang taas ng burr sa mga stamped part—kapag lumampas na ang mga burr sa katanggap-tanggap na limitasyon, kailangan nang i-resharpen ang mga die. Ang karaniwang interval ay mula 50,000 hanggang 500,000 hits depende sa materyal at kalidad ng die steel

- Mga pag-aadjust sa clearance: Habang sumisira ang mga die, tumataas ang clearance sa pagitan ng punch at die. Ang regular na pagsukat ay nagsisiguro na ang mga clearance ay nananatiling nasa loob ng mga espesipikasyon

- Pangkalahatang pagpapalit ng mga spring: Ang mga spring na stripper ay nawawala ang kanilang tensyon sa paglipas ng panahon. Palitan bago sila mabigo sa tamang pag-alis ng mga bahagi mula sa mga punch

- Pagsubaybay ng bahagi: Suriin ang mga pilot, bushing, at mga gabay na kuko para sa pagsuot na nakaaapekto sa katiyakan ng pag-align

Pagpapatupad ng SMED para sa Mas Mabilis na Pagbabago ng Die

Gusto mo bang malaman ang isang metodolohiya na nagpalit sa pagmamanupaktura ngunit bihira ipaliwanag? Ang SMED—Single-Minute Exchange of Die—ay isinagawa ni Shigeo Shingo sa Toyota noong 1960s at 1970s upang bawasan ang mahal na imbentaryo at mapabuti ang kahusayan. Ayon sa mga sanggunian sa lean manufacturing , ang malalaking stamping die na karaniwang tumatagal ng ilang oras para baguhin ay ngayon ay napapalitan na sa loob ng 10 minuto gamit ang mga teknik na ito.

Ano ang pangunahing konsepto nito? Ihiwalay ang mga gawain na ginagawa habang hindi gumagana ang press (Internal Setup) mula sa mga preparatory na gawain na ginagawa habang gumagana pa ang press (External Setup). Bago ang SMED, halos lahat ng gawain sa pagbabago ay ginagawa habang naka-stop ang makina.

Ang pagpapatupad ng SMED ay sumusunod sa apat na yugto:

- Idokumento ang kasalukuyang kalagayan: I-record ang bawat hakbang ng iyong umiiral na proseso ng pagbabago ng setup

- Hiwalayin ang internal at external setup: Tukuyin kung aling mga gawain ang tunay na nangangailangan ng pagpapahinto ng makina

- I-convert ang internal sa external: Ilipat ang maaari mong gawin ang mga gawain habang tuloy pa ang produksyon

- Paunlarin ang natitirang operasyon: Optimisahin ang parehong internal at external na gawain para sa pinakamabilis na pagganap

Ang mga praktikal na teknik na nagpapababa ng oras ng pagbabago ng setup ay kinabibilangan ng:

- Staged tooling: Magkaroon ng susunod na die na handa na sa dedikadong cart na nasa tabi ng press

- Mga operasyong pambalang: Ang maraming miyembro ng koponan ay nagtatrabaho nang sabay-sabay imbes na sunud-sunod

- Mga pamantayang taas ng die: Ang karaniwang mga setting ng shut height ay nag-aalis ng oras na kailangan para sa pag-aadjust

- Mga kuko ng mabilis na pag-alis: Papalitan ang mga bolut na nangangailangan ng maraming pag-ikot gamit ang cam-action o hydraulic clamping

- Mga mesa na may rolir o karts para sa die: Ginagawang mas mabilis na ilipat ang mabibigat na die kaysa sa payagan ng forklift o crane

- Nakapre-set na tooling: I-adjust at i-verify ang mga die bago dadalhin sa press

Ang mga benepisyo ay umaabot nang malayo sa simpleng pagtitipid ng minuto. Ang nabawasan na oras para sa pagbabago ng setup ay nagpapahintulot ng mas maliit na sukat ng produksyon, mas mababang gastos sa imbentaryo, mas mabilis na tugon sa pangangailangan ng mga customer, at mas mataas na paggamit ng makina. Ang mga operasyon na dati ay umiwas sa pagbabago ng setup sa pamamagitan ng paggawa ng sobrang imbentaryo ay maa na ngayong tumakbo gamit ang produksyong 'just-in-time'.

Pagpapatakbo ng Tagapagmana at mga Protokolo ng Kaligtasan

Kahit ang pinakamabisang kagamitan ay maaaring maging mapanganib kung walang sapat na pagsasanay ang mga operator. Dapat maisama ang kaligtasan sa bawat aspeto ng mga operasyon sa pagpapandurog:

- Gumawa ng mga nakatuon na prosedurang pangkaligtasan batay sa tiyak na uri ng press at mga kinakailangan sa proseso

- Magbigay ng komprehensibong pagsasanay sa trabaho bago payagan ang isang operator na magtrabaho nang mag-isa

- Siguraduhing nauunawaan at sinusunod ng mga operator ang mga instruksiyong pangkaligtasan mula sa tagagawa

- Sa panahon ng pagpapanatili, patunayan na ang mga prosedurang pang-lock at lockout ay isinasagawa nang wasto

- Ilagay ang slide sa 'bottom dead center' bago isagawa ang pagpapanatili ng preno

- Huwag kailanman palampasin o hindi paganahin ang mga safety interlock—nailikha sila dahil sa napakahalagang dahilan

Ang regular na pagsasanay para sa pagpapalit ng kaalaman ay nagpapatibay ng mga ligtas na gawi at ipinakikilala sa mga operator ang mga bagong pamamaraan. I-record ang lahat ng pagsasanay at panatilihin ang mga rekord na nagpapakita ng pagkakasunod-sunod sa mga kinakailangan ng OSHA at ANSI B11.1.

Kapag ang mga tamang protokol sa pagpapanatili ay itinatag na at ang mga operator ay nasa pagsasanay, babawasan mo ang hindi inaasahang pagdurugtong ng operasyon. Ngunit kapag may mga problema—at tiyak na magkakaroon—ang pagkaunawa kung paano madiagnose at malutas ang mga ito nang mabilis ang naghihiwalay sa epektibong operasyon mula sa mga operasyong palaging nahihirapan sa mga isyu ng kalidad.

Paglulutas ng Karaniwang Mga Problema sa Stamping Die Machine

Kahit na may disiplinadong pagpapanatili, mangyayari pa rin ang mga problema. Ang mga bahagi ay lumalabas sa press na may mga burr. Ang mga sukat ay umiiyak labas ng mga istandard. Ang mga depekto sa ibabaw ay lumilitaw nang walang babala. Kapag tumigil ang produksyon, ang presyon para agad na ayusin ang mga bagay ay maaaring magdulot ng paghuhula—at ang paghuhula ay kadalasang nagpapalala sa mga problema.

Ito ang alam ng mga ekspertong nagsusuri ng problema: bawat depekto ay may kaniyang kuwento. Ang susi ay ang wastong pagbasa sa kuwentong iyon. Sa pamamagitan ng pag-unawa sa kahulugan ng bawat uri ng depekto sa stamping at ng pagsubaybay sa mga sintomas pabalik sa kanilang ugat na sanhi, maaari mong lutasin ang mga isyu nang sistematiko imbes na magpapalit-palit ng mga pag-aadjust nang paburubu.

Pagtukoy sa Pinagmulan ng mga Depekto sa Bahagi

Kapag nabigo ang mga stamped na metal na bahagi sa inspeksyon, ang problema ay nagmumula sa isa sa apat na pinagmulan: ang makina, ang die, ang materyal, o ang mga parameter ng proseso. Ang direktang pagpapalit ng die kapag ang tunay na sanhi ay ang pagkakaiba-iba ng materyal ay nag-aaksaya ng oras at maaaring magdulot ng bagong problema.

Simulan ang iyong pagsusuri sa pamamagitan ng pagtatanong ng mga sumusunod:

- Kailan nagsimula ang problema? Ang biglang pagsisimula ay nagsisiguro ng isang tiyak na pangyayari—pagkabasag ng tool, pagbabago ng lot ng materyal, o kamalian sa setup. Ang unti-unting pagbaba ng kalidad ay tumutukoy sa mga isyu na may kinalaman sa pagkasira.

- Pansin ba ang depekto nang palagian o paminsan-minsan? Ang mga paulit-ulit na problema ay karaniwang nagpapahiwatig ng mga isyu sa die o sa makina. Ang mga pansamantalang depekto ay madalas na nauuugnay sa pagkakaiba-iba ng materyales o sa mga irregularidad ng sistema ng pagpapakain.

- Nagpapakita ba ang depekto sa parehong lokasyon sa bawat bahagi? Ang mga problema na nakatuon sa tiyak na lokasyon ay nagpapahiwatig ng lokal na pagsusuot o pinsala sa die. Ang random na posisyon naman ay tumutukoy sa mga variable na may kinalaman sa materyales o sa proseso.

- May anumang bagong pagbabago kamakailan? Ang bagong supplier ng materyales, bagong operator, pagpapahusay ng die, o pagpapanatili ng makina ay maaaring magdulot ng mga pagkakaiba-iba.

Ayon sa mga sanggunian sa industriya para sa paglutas ng problema, ang isang die-stamping machine na kasalukuyang ginagamit ay madaling maapektuhan ng iba’t ibang antas ng pagsusuot sa bawat panig ng punch core. Ang ilang bahagi ay mas dumarami ang mga sugat at mas mabilis na nasusunog—ang sitwasyong ito ay lalo pang lumalala sa mga manipis at payak na parihabang die.

Suriin natin ang mga pinakakaraniwang depekto at ang kanilang mga landas sa pagsusuri:

Pagbuo ng Burr lumilitaw bilang mga matutulis na nakataas na gilid o mga rol ng sobrang materyal sa kahalong gilid. Ang pangunahing dahilan? Ang agwat sa pagitan ng punch at die. Ayon sa mga eksperto sa precision stamping, ang pag-iwas sa mga burr ay nangangailangan ng eksaktong pagpapaliit ng punch at die para sa tamang kontrol ng agwat. Ang mga gumagamit na gilid ng pagputol ay nagdudulot din ng mga burr—kapag tumanda ang mga tool, ito ay sumisira sa halip na malinis na pinuputol ang materyal.

Pagkasira ng Hugis nagpapakita bilang mga deformed, naka-ikot, o hindi pare-parehong dimensyon na stamped steel components. Kasama sa mga sanhi ang hindi pantay na distribusyon ng presyon sa buong bahagi, hindi parallel na upper at lower dies, pagbabago ng temperatura habang ginagawa ang forming, at material springback na hindi sapat na kinompenso. Ayon sa mga sanggunian sa industriya, ang pagkontrol sa springback ay nangangailangan ng over-bending at paglalapat ng angkop na bend compensation sa panahon ng die design.

Hindi Pare-parehong Sukat nagdudulot ng pagkabigo sa pagkontrol ng kalidad kapag ang mga bahagi ay sumusunod sa sukat nang tama sa isang oras at sumusuko sa mga espesipikasyon sa susunod na oras. Ang mga problema sa katiyakan ng pagpapakain—kung saan ang strip ay umuunlad nang bahagya nang higit pa o kulang kaysa sa inaasahan—ay nagdudulot ng pagkakaiba-iba sa lokasyon ng mga katangian. Ang pagsusuot ng die ay unti-unting tumataas ang mga clearance at binabago ang mga sukat ng nabuo. Ang pagbabago sa mga setting ng press, lalo na sa lalim ng stroke, ay nakaaapekto sa taas ng nabuong katangian at sa lalim ng mga hinugot.

Mga Depekto sa Surface kabilang ang mga sugat, pagkakalaglag ng materyal, at pagkakalason na nagpapababa ng hitsura ng bahagi at maaaring makaapekto sa kanyang pagganap. Ang mga problema sa lubrication ay kabilang sa pinakakaraniwang dahilan—ang kakulangan ng lubricant ay nagpapahintulot sa metal-to-metal na kontak na nagpapadala ng materyal sa pagitan ng die at ng bahagi. Ang pinsala sa die mula sa dayuhang bagay o mga slug ng materyal ay lumilikha ng paulit-ulit na marka sa bawat sumunod na bahagi.

Mabilis na Sanggunian ng Problema-Dahilan-Solusyon

Kapag kailangan mo ng mabilis na sagot, ang matrix na ito ay nagbibigay ng simula para sa diagnosis:

| Problema | Karaniwang sanhi | Mga Solusyon |

|---|---|---|

| Labis na Burrs | Nausog na gilid ng punch/die; hindi tamang clearance; blangko o hindi matalas na tooling | I-sharpen muli ang mga gilid ng pagputol; i-adjust o i-regrind para sa tamang clearance; palitan ang mga nasira o nasuot na komponente |

| Pagkabali o pagkabuwis ng bahagi | Hindi pantay na presyon ng blank holder; hindi parallel na mga die; pagbalik ng materyal | Ayusin ang mga pressure pad; i-verify ang parallelismo ng press; baguhin ang die para sa kompensasyon ng springback |

| Pagbabago ng Dimensyon | Kawalan ng katiyakan sa pagpapasok ng materyal; pagsusuot ng die; hindi pare-parehong lalim ng stroke; pagkakaiba-iba ng kapal ng materyal | I-kalibrado ang sistema ng pagpapasok; suriin at ayusin ang mga die; i-check ang mga setting ng press; i-verify ang dating na materyal |

| Mga ugat o sugat sa ibabaw/galling | Kulang na lubrication; pinsala sa ibabaw ng die; pagkakalapat ng materyal sa tooling | Dagdagan ang lubrication o palitan ang uri ng lubricant; i-polish ang mga ibabaw ng die; linisin at i-coat ang tooling |

| Pangingitngit o Pagkakalat | Labis na tonelada; nagsusuot na mga sulok ng tooling; hindi angkop na katangian ng materyal; kulang na lubrication | Bawasan ang puwersa; i-resharpen ang mga radius; i-verify ang espesipikasyon ng materyal; mapabuti ang lubrication |

| Hindi pantay na pagsusuot sa buong die | Hindi naka-align ang turret; mababang kahusayan ng die/guide; hindi angkop na clearance; nausog na guide bushings | I-realign ang mounting; palitan ang mga guide component; i-verify ang mga clearance; gamitin ang full-guide dies |

| Pagbunot ng Slug | Kulang na die clearance; epekto ng vacuum; nausog na punch | Pataasin ang clearance; idagdag ang mga slug ejection feature; palitan ang mga nausog na punch |

| Mali ang lokasyon ng mga feature | Nausog na pilots; maluwag na mga component; mga error sa feed system; hindi naka-align ang mga progressive die station | Palitan ang mga pilots at bushings; pigaing mabuti ang mga fastener; i-calibrate ang mga feed; i-realign ang mga die station |

Kailan Dapat Reparahin o Palitan ang Stamping Dies

Bawat precision stamp ay unti-unting nasisira nang lampas sa makatwirang pagre-repair. Ngunit ang maagang pagpapalit ng mga die ay nag-aaksaya ng investisyon sa tooling, samantalang ang pagpapatakbo ng mga nausog na die nang matagal ay nagdudulot ng scrap at nagpapataas ng panganib ng katas-tasang kapinsalaan. Narito kung paano gawin ang tamang desisyon:

Ang pagre-repair ay may kabuluhan kapag:

- Ang pagkakaubos ay nakatuon sa mga bahaging maaaring palitan—mga punch, mga pilot, mga bushing, at mga spring

- Maaaring i-resharpen ang mga gilid na pangputol nang hindi lumalampas sa pinapayagang limitasyon ng paggiling

- Nanatili ang katiyakan ng dimensyon sa loob ng kinakailangang espesipikasyon matapos ang pag-aadjust

- Nanatili ang kabuuang gastos sa pagre-repair sa ilalim ng 40–50% ng gastos sa pagpapalit

- Ang konstruksyon ng die ay nagpapahintulot ng tamang pagrerefurbish nang hindi binabawasan ang integridad ng istruktura

Ang pagpapalit ay naging kinakailangan kapag:

- Ang mga pangunahing bahagi ng die—ang die blocks, punch holders, at die shoes—ay nagpapakita ng malaking pagkakaubos o pinsala

- Ang kabuuang paggiling ay nakagamit na ng buong allowance para sa pagpapatalas

- Nagbago ang geometry o toleransya ng bahagi, kaya kailangan ng modipikasyon sa die na lampas sa praktikal na hangganan

- Tumaas ang dalas ng pagre-repair hanggang sa ang gastos sa downtime ay lumampas sa investasyon para sa pagpapalit

- Umalab na ang teknolohiya ng die kaya ang bagong tooling ay nag-aalok ng malakiang dagdag na produktibidad

Ayon sa mga eksperto sa pag-troubleshoot, ang pagpapanatili ng tamang alignment ay napakahalaga para sa haba ng buhay ng die. Ang regular na paggamit ng alignment mandrels upang suriin at i-adjust ang alignment ng machine turret at mounting base ay nagpapahaba nang malaki ng buhay ng die. Ang oportunong pagpapalit ng guide bushings at ang pagpili ng convex at concave molds na may angkop na clearance ay nakakaiwas din sa maagang pagsuot.

Sundin ang kasaysayan ng iyong die: bilang ng mga hits, bilang ng mga sharpening cycles, gastos sa repair, at mga trend sa kalidad. Ang datos na ito ay nagpapakita kung kailan naaapproach ng mga die ang kanilang end-of-life at tumutulong na ipaliwanag ang mga investasyon sa pagpapalit bago pa lalo pang lumala ang mga problema sa kalidad.

Ang pag-unawa kung paano mag-diagnose at lutasin ang mga karaniwang isyung ito ang nagpapanatili ng epektibong paggana ng iyong operasyon. Ngunit ang troubleshooting ay bahagi lamang ng equation—ang pagkilala sa tunay na gastos ng mga stamping operation at kung paano i-optimize ang iyong return on investment ang naghihiwalay sa mga operasyong kumikita mula sa mga operasyong palaging nababahala sa kanilang margins.

Mga Pag-iisip sa Gastos at ROI para sa mga Stamping Operation

Narito ang kakaunting pinag-uusapan ng mga tagagawa ng stamping press sa panahon ng proseso ng benta: ang presyo ng pagbili ay kumakatawan lamang sa isang maliit na bahagi ng iyong tunay na pamumuhunan. Ang makina na nasa sahig mo ay nagkakaroon ng gastos araw-araw—ilang isa ay halata, at ang iba ay nakatago hanggang sa lumitaw sila sa iyong mga pahayag pangpinansyal pagkalipas ng ilang buwan.

Ang pag-unawa sa kabuuang gastos sa pagmamay-ari ang naghihiwalay sa mga operasyon na umuunlad mula sa mga operasyon na palaging nababagabag dahil sa sobrang gastos sa badyet. Kung sinusuri mo man ang isang metal stamping press machine para sa isang bagong linya ng produksyon o kinukwenta ang kahusayan ng isang umiiral na operasyon, ipinapakita ng balangkas na ito kung saan talaga napupunta ang iyong pera.

Pagkalkula ng Tunay na Kabuuang Gastos Bawat Stamped Part

Bawat stamped component ay may dala-dalang gastos na malayo pa sa halaga ng hilaw na materyales. Ayon sa pagsusuri sa gastos sa automotive stamping , ang pangunahing pormula para sa pagtataya ay: Kabuuang Gastos = Mga Panlipunang Gastos (Disenyo + Tooling + Pag-setup) + (Variable Cost/Unit × Dami). Simple lang—ngunit ang tumpak na pagkalkula sa bawat elemento ay nangangailangan ng detalyadong pagsusuri.

Ang iyong kabuuang gastos sa pagmamay-ari ay nahahati sa mga tiyak na kategorya:

- Paunang investasyon sa makina: Presyo ng pagbili, instalasyon, pagsasanay, at mga pagbabago sa pasilidad para sa iyong stamping press machine

- Mga gastos sa die tooling: Ang mga custom dies ay may malaking pagkakaiba—mula sa humigit-kumulang $5,000 para sa mga simpleng blanking dies hanggang sa higit sa $100,000 para sa mga kumplikadong progressive dies na may maraming forming stations

- Mga gastusin sa operasyon: Pagkonsumo ng enerhiya, pang-unang pagpapanatili, hindi inaasahang pagkukumpuni, at mga gastos sa lakas-paggawa bawat shift

- Mga consumables: Mga lubricant, mga pambalot na punch, mga spring, at iba pang mga bahagi na madaling wear at kailangang palitan nang regular

- Kontrol sa kalidad: Mga kagamitan sa inspeksyon, mga sistema ng pagsukat, at ang mga oras ng inhinyero na kinakailangan para sa validation

- Scrap at rework: Basurang materyales at mga gastos sa lakas-paggawa kapag ang mga bahagi ay hindi sumusunod sa mga teknikal na pamantayan

Para sa isang pang-industriyang stamping machine na tumatakbo sa produksyon, ang mga gastos sa materyales ay kadalasang sumusulpot sa 60–70% ng variable na presyo bawat piraso. Ngunit narito ang bagay na kadalasang nagpapabigla sa maraming operasyon: ang oras-oras na rate ng makina ay lubhang nagbabago batay sa toneladang ng press at sa pagkonsumo ng enerhiya. Dahil sa mga kadahilanan kaugnay ng enerhiya at amortisasyon, ang isang press na may kapasidad na 600 tonelada ay nangangailangan ng mas mataas na oras-oras na rate kumpara sa isang unit na may 100 tonelada.

Mahalaga rin ang pagkalkula ng kahusayan. Ayon sa mga sanggunian sa industriya, ang kahusayan ay hindi kailanman 100%—isama ang mga pagbabago ng coil, mga interval ng pagpapanatili, at ang di-nakatakdang panahon ng paghinto kapag kinukwenta ang tunay na gastos sa makina. Ang karamihan sa mga operasyon ay nakakamit ng 80–85% na Overall Equipment Effectiveness (OEE), ibig sabihin, ang aktuwal na gastos bawat piraso ay mas mataas kaysa sa ipinahihiwatig ng teoretikal na mga kalkulasyon.

Paano Nakaaapekto ang Dami ng Produksyon sa Ekonomiya Bawat Piraso

Hindi tulad ng mga proseso kung saan ang mga gastos ay nananatiling medyo patag bawat yunit, ang stamping ay sumusunod sa isang asymptotic curve kung saan ang gastos bawat bahagi ay bumababa nang malaki habang tumataas ang dami. Ang pag-unawa sa ugnayang ito ang nagpapasya kung ang iyong pamumuhunan ay may kabuluhan sa pananalapi.

Isipin ang matematika sa amortisasyon ng tooling. Kung ang isang progressive die ay nagkakahalaga ng $80,000 ngunit gumagawa ng 500,000 na bahagi sa loob ng limang taon, ang dagdag na gastos sa tooling ay $0.16 lamang bawat bahagi. Sa kabilang banda, para sa isang produksyon na 5,000 na bahagi lamang, ang parehong die ay nagdaragdag ng $16.00 bawat bahagi—na maaaring gawing hindi ekonomikal na viable ang proyekto para sa stamping.

Kailan nabibigyang-katwiran ang pamumuhunan sa progressive die kumpara sa mas simpleng mga alternatibo? Ang threshold ng dami ay karaniwang nasa pagitan ng 10,000 hanggang 20,000 na bahagi bawat taon, kung saan ang kahusayan ng progressive tooling ay nakakakompensate sa malaking paunang presyo nito. Para sa mga proyektong pang-automotive na lumalampas sa 10,000 na yunit bawat taon, ang pamumuhunan sa mga kumplikadong progressive die ay karaniwang nagdudulot ng pinakamababang kabuuang gastos sa pagmamay-ari dahil sa malaking pagbawas sa cycle time at sa lakas-paggawa.

Ang mga tagagawa ng stamping press ay madalas na binibigyang-diin ang kanilang kakayahan sa bilis nang hindi ipinaliliwanag ang ekonomikong katotohanang ito. Ang isang mataas na bilis na industriyal na metal stamping machine na tumatakbo sa 400 strokes kada minuto ay nagbibigay ng napakadakilang kahusayan kada bahagi—ngunit lamang kung ang iyong dami ng produksyon ay nakapagpapatunay sa puhunan sa tooling na kinakailangan upang makamit ang mga rate na iyon.

Paano Nakaaapekto ang Kalidad ng Die sa Pangmatagalang Ekonomiya ng Produksyon

Ang pinakamalaking hadlang sa pagsisimula ay ang tooling, at ang kalidad ng die ang direktang tumutukoy sa iyong pangmatagalang istruktura ng gastos. Ang isang die na mayroong precision engineering at gawa sa hardened tool steel ay kayang tumagal ng milyon-milyong impact cycles, samantalang ang mas murang alternatibo ay nangangailangan ng madalas na pagpapanatili at mas maagang pagpapalit.

Ang mga salik na nakaaapekto sa haba ng buhay ng die at sa mga siklo ng pagpapalit ay kasama ang:

- Kalidad ng tool steel: Ang mataas na antas na hardened steel (tulad ng carbide o D2) ay nagbibigay-daan sa mga garantiya ng milyon na strikes kumpara sa mas maikling buhay na ibinibigay ng mas mababang kalidad na materyales

- Husay sa Pag-arkitekto: Ang tamang clearances at optimisadong geometry ay nababawasan ang rate ng wear at pinahahaba ang mga interval ng pagpapasharp

- Disiplina sa pagpapanatili: Ang regular na inspeksyon at ang oportunong pagpapalit ng talim ay nakakaiwas sa pagsusunod-sunod na pinsala

- Pagkakatugma ng materyal: Ang mga die na idinisenyo para sa mga tiyak na katangian ng iyong materyal ay mas tumatagal kaysa sa pangkalahatang solusyon

Itakda ang badyet para sa pagpapanatili ng die—karaniwang 2–5% ng kabuuang gastos sa tooling bawat taon—para sa pagpapalit ng talim ng mga punch at pagpapalit ng mga nasira o naka-wear na bahagi. Ang patuloy na invest na ito ay nagpaprotekta sa iyong unang gastos sa tooling at pinapanatili ang kalidad ng mga bahagi.

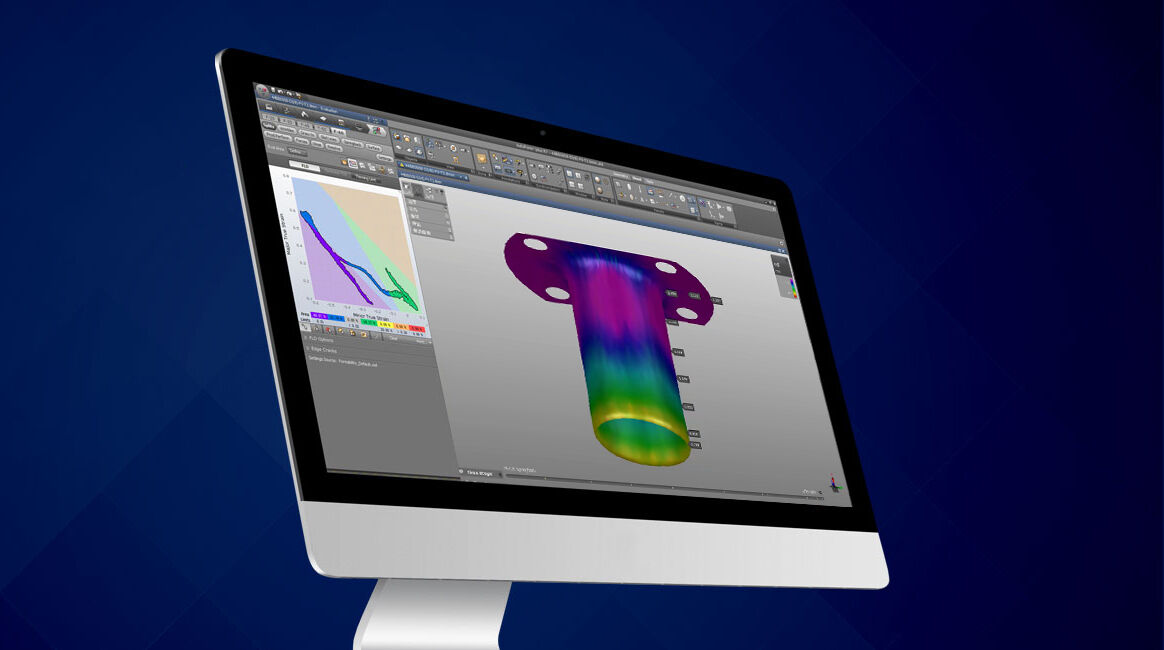

Pagbaba ng Gastos sa Pamamagitan ng Simulasyon at Precision Engineering

Narito kung saan nagbibigay ang modernong teknolohiya ng makukukuhang ROI: Ang CAE (Computer-Aided Engineering) simulation ay nawawala ang mahal na trial-and-error sa panahon ng pag-unlad ng die. Ang teknolohiyang simulasyon ay nag-o-optimize ng mga hugis ng blank bago pa man i-cut ang anumang pisikal na tool, na nagse-save ng mga porsyento na nagsasalin sa malaking pagtitipid sa mataas na dami ng produksyon.

Ang tradisyonal na proseso ng pag-unlad ng die ay kumikilala sa paggawa ng mga pisikal na prototype, pagpapatakbo ng mga pagsusubok, pagkilala sa mga problema, pagbabago ng mga kagamitan, at paulit-ulit na pag-uulit—minsan ay sa pamamagitan ng maraming mahal na pag-uulit. Bawat siklo ay sumisipsip ng materyales, oras ng makina, at oras ng inhinyero habang hinahadlangan ang pagsisimula ng produksyon.

Ang mga advanced na simulation capability ay nagbabago nang malaki sa equation na ito sa pamamagitan ng paghahProgno ng pag-uugali ng materyales, pagkilala sa potensyal na depekto, at pag-optimize ng geometry ng die bago pa man i-cut ang bakal. Ano ang resulta? Mas mabilis na oras para sa produksyon at mas kaunti ang mahal na sorpresa sa panahon ng tryout.

Ito ang punto kung saan ang pagpili ng tamang supplier ng die ay naging isang estratehikong desisyon imbes na simpleng transaksyon sa pagbili. Mga Shaoyi's IATF 16949-certified stamping die solutions ipinaaalala nila ang halagang ito sa pamamagitan ng kanilang 93% na first-pass approval rate—ibig sabihin, ang mga die ay gumagana nang tama nang walang mahal na mga rework cycle. Ang kanilang CAE simulation capabilities ay nagpapababa ng bilang ng mga tooling iteration, samantalang ang rapid prototyping sa loob lamang ng 5 araw ay nagpapabilis ng oras para sa produksyon para sa mga aplikasyon ng sheet metal stamping machine.

Mga Nakatagong Kadahilanan sa Gastos na Nakaaapekto sa Iyong Kita

Bukod sa mga obvious na mga item sa listahan, ilang kadahilanan ang malaki ang epekto sa ekonomiya ng stamping:

Kontrol sa Kalidad at mga Sertipikasyon: Ang mga bahagi para sa sasakyan ay nangangailangan ng mahigpit na pagpapatunay, na kadalasan ay kasama ang dokumentasyon ng PPAP (Production Part Approval Process). Hindi ito libre—kailangan nito ng mga fixture para sa inspeksyon, oras sa CMM, at mga oras ng inhinyero. Ang pagpili ng mga makina para sa stamping press at mga tagapag-suplay ng die na walang tamang sertipikasyon ay maaaring magdulot ng mahal na mga kabiguan sa kalidad.

Lohistik at Supply Chain: Bagaman ang tooling mula sa ibang bansa ay maaaring mukhang 30% na mas murang paunang gastos, isaalang-alang ang kabuuang gastos sa paghahatid. Ang pagpapadala ng mabibigat na steel dies, potensyal na mga pagkaantala sa daungan, at ang kakulangan ng kakayahang agad na i-troubleshoot ang mga pagbabago sa inhinyeriyang disenyo ay maaaring wala nang halaga ang unang naitipid. Mahalaga ang kalapitan sa iyong tagapag-suplay ng die kapag may mga problema na nangangailangan ng mabilis na solusyon.

Suporta sa engineering: Ang pinakamababang presyo ng bawat piraso ay madalas na nakakalito. Ang mga dies na nangangailangan ng paulit-ulit na pag-aadjust ay kumokonsumo ng oras ng inhinyero na hindi lumalabas sa bill ng tooling. Ang pakikipagtulungan sa mga tagagawa na nakakasakop mula sa paggawa ng prototype hanggang sa mass production ay nababawasan ang panganib at mga nakatagong gastos.

Disenyo para sa Kakayahang I-produce: Bawat tampok sa isang bahagi ay nangangailangan ng kaukupang estasyon sa die. Ang mga matalinong gabay sa DFM—tulad ng paggamit ng mga simetriko na disenyo at pag-alis ng mga sobrang hugis—ay nababawasan ang oras ng produksyon at mga gastos sa tooling bago pa man ito mangyari.

Buod ng Mga Kadahilanan sa Gastos

- Mga Fix na Gastos: Pagbili ng makina, investasyon sa die tooling, oras ng inhinyero para sa disenyo, unang pagsubok at kalibrasyon

- Mga Variable na Gastos: Pangunahing materyales (coil stock), singkong oras ng makina, direktang lakas-paggawa, lubricants at mga consumables

- Mga gastos sa kalidad: Kagamitan sa inspeksyon, dokumentasyon ng PPAP, basura at reporma kapag ang mga bahagi ay hindi sumusunod sa mga tatakda

- Mga Gastos sa Pagpapanatili: Mga programa sa preventive maintenance, pagpapahusay ng gilid ng die, pagpapalit ng mga komponente, at di-nakatakdang pagkukumpuni

- Mga Nakatagong Gastos: Oras ng suporta ng inhinyero, mga pagkaantala sa supply chain, mga kinakailangang sertipikasyon, at paglalaan ng espasyo sa planta

Ang tumpak na pagtataya ng gastos ay nangangailangan ng estratehikong pananaw sa buong lifecycle ng produkto—mula sa amortisasyon ng mga puhunan sa kagamitan hanggang sa mikro-optimalisasyon ng mga oras ng siklo at mga porsyento ng basura. Ang pinakamababang ipinapanggap na presyo ay bihira nang mag-aambag ng pinakamababang kabuuang gastos sa pagmamay-ari.

Sa pamamagitan ng malinaw na pag-unawa sa ekonomiya ng stamping, ang huling piraso ng puzzle ay naging malinaw: upang mapaksimisa ang iyong return on investment, kailangan mo nang higit pa sa simpleng pagbili ng tamang kagamitan—kailangan mo rin ng tamang mga pakikipagtulungan at estratehiya sa operasyon.

Pagpapaksima sa Iyong Puhunan sa Stamping Die Machine

Naunawaan mo na ang loob-loob na mekanismo ng kagamitang pang-stamping, inihambing ang iba’t ibang uri ng press, kinalkula ang mga kinakailangang tonelada, at natutunan kung paano lulutasin ang karaniwang mga problema. Ngayon ay dumating ang tanong na magdedetermina kung ang iyong puhunan ay mag-aambag ng mahabang panahon—mga dekada—ng kapaki-pakinabang na produksyon o ng ilang taon lamang ng pagkabigo: paano mo iuugnay ang lahat ng ito sa isang kohesibong estratehiya na magpapaksima sa iyong return?

Ang mga tagagawa na nagbebenta ng kagamitan para sa stamp press ay hindi sasabihin ito sa iyo, ngunit ang pagpili ng makina ay kalahati lamang ng equation. Ano ang isang stamping press nang walang angkop na disenyo ng tooling? Isang mahal na piraso ng metal lamang na nakatayo sa iyong sahig. Ang tunay na lihim sa tagumpay ng stamping ay nasa pag-unawa kung paano ang bawat desisyon—mula sa uri ng press hanggang sa supplier ng die at sa mga protokol sa pagpapanatili—ay magkakaugnay upang matukoy ang iyong pangmatagalang resulta.

Pagbuo ng isang Kompletong Estratehiya sa Produksyon ng Stamping

Isipin ang iyong operasyon sa stamping bilang isang sistema kung saan ang bawat elemento ay sumusuporta o sumisira sa iba. Ang isang makina para sa steel stamping na tumatakbo sa pinakamataas na antas ng pagganap ay nagpaprodukto pa rin ng basura kung ang mga die ay hindi naaangkop na idisenyo. Ang perpektong disenyo ng tooling ay nabibigo nang maaga sa isang makina na kulang sa sapat na tonelada o kahusayan. Ang pag-iwan sa pagpapanatili ay unti-unting pinapahina ang kahit anong pinakamahusay na kagamitan.

Ang iyong kompletong estratehiya sa produksyon ay dapat tumutugon sa mga magkakaugnay na elemento na ito:

- Pagsasalign ng makina at aplikasyon: Ipagkasya ang uri ng press (mekanikal, hidrauliko, servo, o transfer) sa iyong mga tiyak na pangangailangan sa pagbuo. Ang mataas na bilis na progressive na gawain ay nangangailangan ng iba't ibang kakayahan kumpara sa mga operasyon ng malalim na pagguhit.

- Pagsusuri ng tonelada at kakayahan: Kalkulahin ang tunay na mga kinakailangan sa puwersa, kabilang ang lahat ng sekondaryang karga—hindi lamang ang pangunahing operasyon sa pagbuo. Piliin ang sukat ng kagamitan sa 70–80% ng rated capacity nito para sa iyong pinakabigat na mga aplikasyon.

- Kakatian ng materyal at kagamitan: Siguraduhing ang mga teknikal na tatak ng iyong press ay sumasaklaw sa saklaw ng kapal ng iyong materyal, mga kinakailangan sa lapad, at kapasidad sa timbang ng coil.

- Infrastraktura ng pagpapanatili: Itakda ang mga iskedyul ng pansariling pagpapanatili bago magsimula ang produksyon. Ang araw-araw na paglalapat ng lubricant, lingguhang inspeksyon, at taunang buong pag-aayos ay nagpaprotekta sa iyong investisyon.

- Mga programa sa pagsasanay ng operator: Mag-invest ng sapat sa komprehensibong pagsasanay na sumasaklaw sa ligtas na operasyon, pangunahing pagtukoy at paglutas ng problema, at mga prosedura sa pagpapatunay ng kalidad.

- Pagkakaibigan sa tagapag-suplay ng die: Pumili ng mga kasosyo sa tooling batay sa kanilang kakayahan sa engineering at track record sa kalidad—hindi lamang sa ipinagkait na presyo.

Ayon sa mga eksperto sa industriya, ang pagpili ng tamang tagagawa ng stamping ay higit pa sa pagtugon sa mga teknikal na pamantayan—ito ay tungkol sa pagtatatag ng isang pakikipagtulungan na nagtiyak ng katiyakan, kahusayan, at pangmatagalang halaga. Ang prinsipyong ito ay may parehong bisa sa iyong mga tagapagkaloob ng kagamitan at sa mga tagapagkaloob ng die.

Kapag sinusuri ang isang stamping press na ibinebenta, tingnan nang lampas sa presyo ng pagbili. Isaalang-alang ang availability ng mga bahagi, bilis ng tugon sa serbisyo sa iyong rehiyon, at ang reputasyon ng tagapagkaloob na suportahan ang kagamitan sa buong buhay na operasyon nito. Ang isang makina na ipinapasok sa serbisyo nang walang sapat na imprastruktura ng suporta ay naging isang panganib kaysa isang ari-arian.

Pakikipagtulungan sa Tamang Koponan ng Die Engineering

Ito ang katotohanang naghihiwalay sa mga operasyong nahihirapan mula sa mga lider ng industriya: kahit ang pinakamalinang na press ay hindi kayang kompensahin ang mahinang disenyo ng tooling. Ang kalidad ng die ang tumutukoy sa kalidad ng bahagi, kahusayan ng produksyon, at pangmatagalang gastos sa operasyon.

Ang pinakamahusay na stamping die machine sa buong mundo ay nagbibigay ng pangkaraniwang resulta gamit ang pangkaraniwang mga die. Ngunit ang isang maayos na disenyo ng die na tumatakbo sa isang naaangkop na press ay gumagawa ng pare-parehong mataas na kalidad na mga bahagi, shift pagkatapos ng shift, taon-taon.

Ano ang dapat ninyong hanapin sa isang kasosyo sa die engineering? Ang mga katangian na pinakamahalaga ay kinabibilangan ng:

- Maagang pakikipagtulungan: Ang mga kasosyo na sumasali sa panahon ng disenyo ng produkto ay nakakatukoy ng mga oportunidad para mabawasan ang scrap, pasimplehin ang tooling, at mapabuti ang pagganap ng bahagi bago pa man gawin ang tooling

- Mga kakayahan sa simulation: Ang CAE analysis na nagpapahula ng ugali ng materyales at nakikilala ang potensyal na depekto bago pa man putulin ang bakal ay nag-iimbak ng mahal na trial-and-error na mga siklo

- Mga Sertipikasyon sa Kalidad: Ang sertipikasyon sa IATF 16949 ay nagpapahiwatig ng pare-parehong kontrol sa kalidad, dokumentadong traceability, at mga praktika ng tuloy-tuloy na pagpapabuti na kailangan para sa mga aplikasyon sa automotive

- Bilis ng prototyping: Ang kakayahang magbigay ng mga functional prototype nang mabilis ay pabilis sa inyong time-to-market at binabawasan ang panganib sa pag-unlad

- Pagkakasya ng Produksyon: Ang mga katuwang na sumusuporta sa parehong dami ng prototype at mataas na dami ng produksyon ay nagbibigay ng pagkakapareho sa buong lifecycle ng iyong produkto

Para sa mga aplikasyon ng automotive stamping kung saan ang mga toleransya ay mahigpit at ang mga inaasahan sa kalidad ay hindi kompromisado, Ang malawak na kakayahan ni Shaoyi sa disenyo at paggawa ng mga mold ipinapakita kung paano ang isang tunay na engineering partnership. Ang kanilang mga proseso na sertipikado ayon sa IATF 16949, na suportado ng advanced na CAE simulation, ay nag-aabot ng 93% na first-pass approval rate—ibig sabihin, ang tooling ay gumagana nang tama nang walang mahal na mga ulit na paggawa. Kasama ang mabilis na prototyping na magagamit sa loob lamang ng 5 araw at mga koponan ng engineering na may karanasan sa mga pamantayan ng OEM, sila ang nagsisilbing tulay mula sa konsepto hanggang sa mataas na dami ng produksyon.

Ang mga katanungan na itinatanong mo sa mga potensyal na tagapag-suplay ng die ay nagpapakita ng kanilang tunay na kakayahan. Ayon sa mga eksperto sa precision stamping, ang isang kwalipikadong stamping manufacturer ay dapat higit pa sa isang simpleng tagapag-suplay—dapat silang maging isang kasamahan sa engineering. Ang maagang pakikipagtulungan sa pamamagitan ng Design for Manufacturability ay makakatukoy ng mga oportunidad para mabawasan ang scrap, pasimplehin ang tooling, at mapabuti ang pagganap ng produkto bago magsimula ang produksyon.

Mga Pangunahing Kumuha para sa Matagumpay na Pakikipagtulungan sa Mahabang Panahon

Habang patuloy kang gumagalaw sa paggawa ng mga desisyon tungkol sa kagamitan para sa stamping, tandaan ang mga prinsipyong ito:

- Ang kabuuang gastos ang higit na mahalaga kaysa presyo ng pagbili: Ang pinakamababang quote para sa kagamitan ay bihira nang magbibigay ng pinakamababang gastos bawat de-kalidad na bahagi sa buong operasyonal na buhay nito

- Ang kalidad ng die ang humuhubog sa resulta: Mag-invest sa mataas na kalidad na tooling na in-engineer nang may katiyakan mula sa mga kasamahan na may nakapagpapatunay na kakayahan sa engineering

- Ang regular na pagpapanatili ay nag-iwas sa mahal na mga sorpresa: Ang disiplinadong mga programa sa preventive maintenance ay protektado ang iyong investisyon at panatilihin ang kalidad ng mga bahagi

- Ang mga pakikipagtulungan ay mas epektibo kaysa sa mga transaksyon: Ang mga supplier na nagbibigay ng suporta sa engineering, mabilis na tugon, at patuloy na pagpapabuti ay lumilikha ng higit na halaga kaysa sa mga vendor ng pangkaraniwang kalakal

- Ang kaalaman ay nababawasan ang panganib: Ang pag-unawa sa iyong kagamitan, mga proseso, at mga salik na nakaaapekto sa gastos ay nagpapahintulot ng mas mahusay na desisyon sa bawat antas

Ang industriya ng stamping ay nagpaparangal sa mga taong estratehiko, hindi reaktibo, ang paglapit sa pagpili ng kagamitan. Sa pamamagitan ng pagtutugma ng mga kakayahan ng makina sa mga kinakailangan ng aplikasyon, pagtatatag ng matatag na mga protokol sa pagpapanatili, at pakikipagtulungan sa mga supplier ng die na may malakas na pokus sa kalidad, inilalagay mo ang iyong operasyon para sa mga taon ng produktibong at kumikitang pagmamanupaktura.

Kung ikaw ay nagsisipagbigay ng mga teknikal na detalye para sa unang stamping die machine o nagsisipag-optimize ng umiiral na linya ng produksyon, ang mga lihim na ibinahagi sa buong gabay na ito ay nagbibigay sa iyo ng kaalaman na madalas na itinatago ng mga tagagawa. Gamitin ito upang magtanong ng mas mahusay, gumawa ng impormadong desisyon, at itayo ang mga operasyon sa stamping na nagbibigay ng pare-parehong resulta—bawat bahagi pagkatapos ng bawat bahagi, taon pagkatapos ng taon.