Pandikit na Automotive Latches: Gabay sa Presisyong Proseso at Disenyo

TL;DR

Pag-stamp ng automotive latches ay isang espesyalisadong proseso ng mataas na presyon na mahalaga sa paggawa ng mga mekanismong pang-lock na kritikal sa kaligtasan tulad ng mga hawakan ng pinto, pawls, at strikers. Ang prosesong ito ay karaniwang gumagamit ng teknolohiyang progressive die stamping at fine blanking upang i-convert ang mataas na lakas na bakal sa mga komplikadong hugis na may mahigpit na dimensyonal na toleransiya. Upang matiyak ang kaligtasan at tibay ng sasakyan, kinakailangang mahigpit na sundin ng mga tagagawa ang IATF 16949 mga pamantayan sa kalidad, tinitiyak na ang bawat bahagi mula sa housing hanggang sa panloob na spring retention ay sumusunod sa mga global OEM specification.

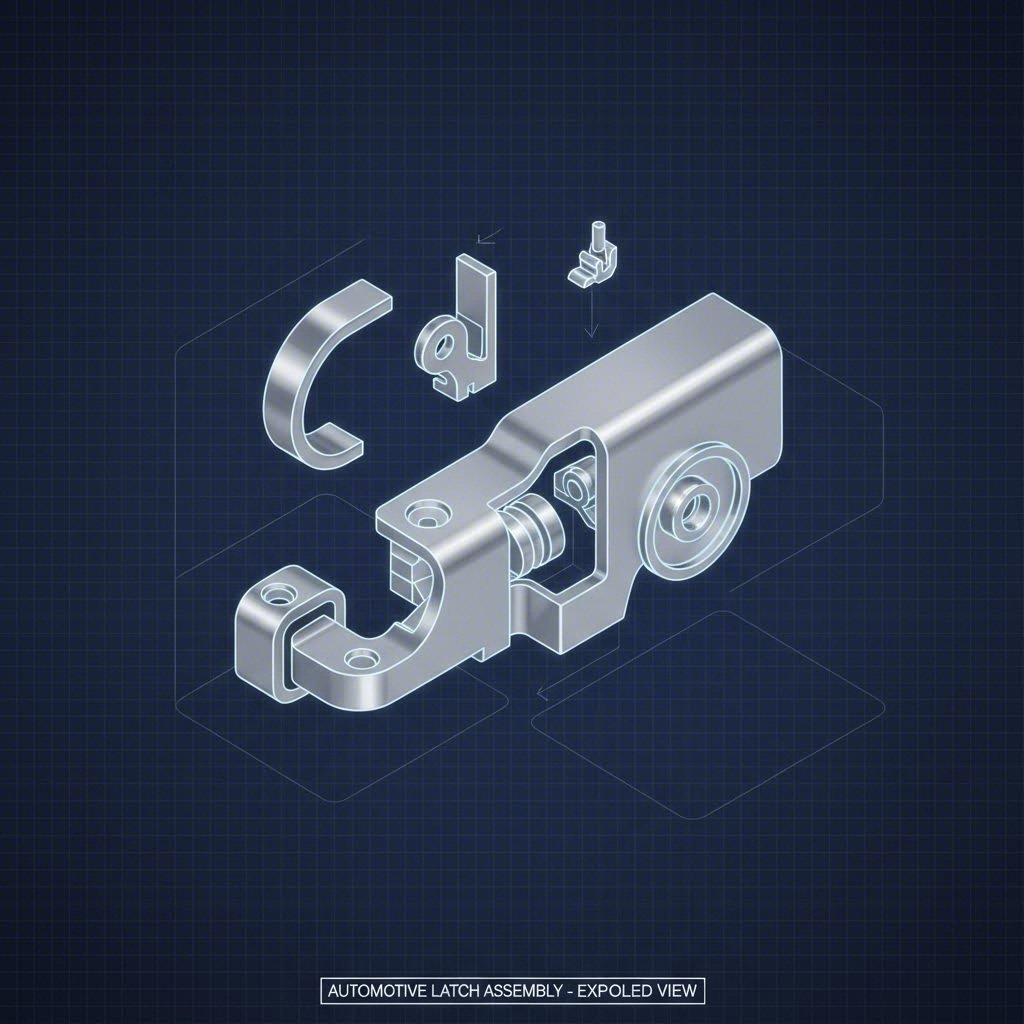

Ang Anatomiya ng Mga Stamped na Mekekanismo ng Latch

Ang mga automotive latch ay tila simple pero lubhang kumplikadong mga assembly. Bagaman tila simpleng device para mag-lock, ang mga ito ay aktwal na mga sopistikadong kinematic system na binubuo ng maramihang mga stamped na metal na bahagi na sabay-sabay na gumagana. Mahalaga para sa mga inhinyero at procurement manager na maunawaan ang tiyak na mga pangangailangan sa stamping ng bawat bahagi.

Ang pangunahing bahagi ng anumang automotive door latch ay binubuo ng fork bolt (o catch) at ang pawl (o ratchet) . Ang dalawang komponent na ito ang pangunahing tagapagdala ng puwersa na responsable sa pagkakasara ng pinto habang nagkakaroon ng aksidente. Dahil dito, nangangailangan sila ng pinakamataas na antas ng katiyakan. Ang stamping ng mga bahaging ito ay kadalasang kasama ang fine Blanking o precision stamping na may shaving operations upang makamit ang 100% sheared edges. Nagsisiguro ito ng makinis na surface para sa interaksyon nang walang pangalawang kinakailangang grinding, na mahalaga para sa pakiramdam ng pagsasara ng pinto at sa mekanikal na katiyakan ng lock.

Palibot sa mga mekanismong ito ay ang latch housing o likurang plaka. Karaniwang pinupunasan mula sa galvanized o cold-rolled na bakal, ang housing ang nagsisilbing chassis para sa assembly. Ang proseso ng pagpupunasan dito ay nakatuon sa paglikha ng mga kumplikadong bending geometries at stiffening ribs upang mapanatili ang structural integrity habang mayroong load. Hindi tulad ng internal mechanisms, ang housing ay karaniwang binibigyang-pansin ang corrosion resistance at katumpakan ng mounting point kaysa sa edge surface finish.

Mga Pangunahing Proseso sa Pagmamanupaktura: Progressive Die & Fine Blanking

Ang paggawa ng latch components sa automotive volumes—na madalas umaabot sa milyon-milyong yunit bawat taon—ay nangangailangan ng mga proseso sa pagmamanupaktura na nagbabalanse sa bilis, gastos, at lubhang tumpak na paggawa.

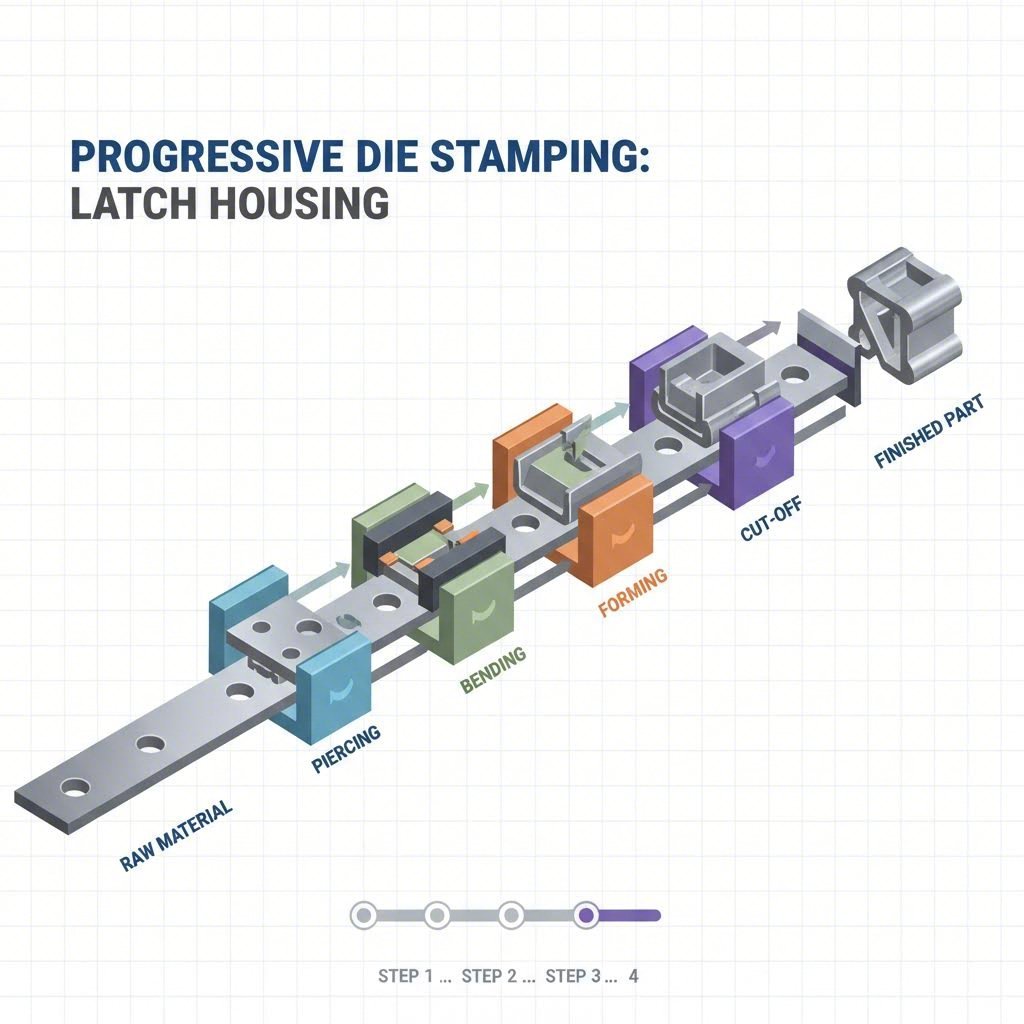

Progressive die stamping

Para sa karamihan ng mga latch components, kabilang ang mga bracket, lever, at housing, progressive die stamping ang pamantayan. Sa prosesong ito, ang isang metal na strip ay pinapasok sa pamamagitan ng isang press na may maraming istasyon. Ang bawat istasyon ay gumagawa ng isang tiyak na operasyon - pagputol, pagbubukod, pag-aakit, o pag-perforate - habang ang bahagi ay unti-unting lumilipat sa pamamagitan ng matrikula. Ang pamamaraang ito ay mainam para sa produksyon ng mataas na dami, na nagpapahintulot ng mga rate ng daan-daang bahagi bawat minuto habang pinapanatili ang pare-pareho na mga toleransya.

Ang Fine Blanking para sa Functional Criticity

Gayunman, para sa functional na "pusong" ng latch (ang catch at pawl), ang karaniwang progresibong stamping ay maaaring magpasok ng masyadong maraming break (fracture) sa gilid ng bahagi. Ito ang lugar fine Blanking nagiging mahalaga. Ang pinong pag-iipon ay gumagamit ng isang espesyal na press na naglalapat ng kontra-presyon sa materyal habang nag-aarado. Ang resulta ay isang bahagi na may ganap na pinutol, makinis na gilid at mas mahusay na katapat. Ang prosesong ito ay nag-aalis ng pangangailangan para sa mga ikalawang hakbang sa pag-aayos tulad ng pag-broaching o pag-mill, na makabuluhang binabawasan ang kabuuang gastos bawat bahagi habang pinahusay ang lakas ng pagkapagod ng mekanismo ng pag-lock.

| Tampok | Progressive die stamping | Fine Blanking |

|---|---|---|

| Pangunahing aplikasyon | Mga Casing, Brackets, Levers | Paghawak, Paghawak, mga kagamitan na nagdadalang |

| Kalidad ng gilid | Mas matigas na lugar ng pagkabagsak (kalahati. 1/3 shear) | Mapagpayat, 100% na pinutol na gilid |

| Toleransiya | ang mga ito ay dapat na may isang mas mataas na temperatura ng pag-andar. | ang mga ito ay dapat na may isang mas mataas na temperatura ng pag-andar. |

| Bilis ng produksyon | Napakataas | Moderado |

Pagpipili ng materyal para sa mga kritikal na seguridad na mga lock

Ang pagpili ng materyal sa pag-stamp ng mga lock ng kotse ay nakabatay sa pag-andar ng bahagi sa loob ng pagpupulong. Dahil ito ay mga kritikal na bahagi ng kaligtasan (tinukoy bilang mahigpit na mga item ng pagpapatunay ng mga OEM), ang materyal ay dapat na makatiis ng mataas na mga load ng epekto at paulit-ulit na pag-ikot nang walang kabiguan.

Mataas na lakas na mababang aluminyo (HSLA) na bakal madalas itong ginagamit para sa mga istraktural na bahagi tulad ng mounting plate. Nag-aalok ang HSLA ng isang mahusay na ratio ng lakas-sa-bugat, na nagpapahintulot ng mas manipis na mga materyales ng gauge na binabawasan ang kabuuang timbang ng sasakyan nang hindi nakokompromiso sa kaligtasan sa pag-crash. Para sa mga panloob na mekanismo ng pag-lock, mga pinatigas na asero na karbon (tulad ng SAE 1050 o 4140) ay karaniwan. Ang mga materyales na ito ay kadalasang tinatakbo sa isang estado ng pag-anil at pagkatapos ay heat-treated (kasong pinatigas o pinatigas) upang labanan ang pagsusuot mula sa paulit-ulit na pag-slide ng pagbubukas at pagsasara ng pinto.

Ang mga de-koryenteng asero (304 o 316 serye) karaniwan nang nakalaan para sa mga bahagi na nakaharap sa labas o mga lock na ginagamit sa mga nakakainggit na kapaligiran, tulad ng mga trunk lock o mga cap cap. Bagaman mas mahal at mahirap i-stamp dahil sa pag-hardening ng trabaho, ang hindi kinakalawang na bakal ay nag-aalis ng pangangailangan para sa pag-plating ng post-process, na nag-aalok ng pangmatagalang pagiging maaasahan.

Mga Patnubay sa Disenyo at Mga Hinihirapang Inheniero

Ang pagdidisenyo ng mga stamped na bahagi para sa mga auto latch ay nagtataguyod ng mga tiyak na hamon sa engineering na dapat matugunan nang maaga sa yugto ng Design for Manufacturability (DFM). Ang isa sa mga pangunahing isyu ay springback ang hilig ng metal na bumalik sa orihinal na hugis pagkatapos ng pag-iikot. Sa mga de-kalig-lakas na asero na ginagamit para sa mga latch, ang pag-aalis ng mga latch ay makabuluhang bagay at mahirap hulaan. Gumagamit ang mga may karanasan na stampers ng simulator software upang lubusang i-bend ang materyal nang husto upang ito'y magpahinga sa tamang toleransya.

Ang isa pang kritikal na paghihigpit sa disenyo ay ang ratio ng butas-sa-kinaroroonan . Ang mga mekanismo ng latch ay kadalasang kompakto, anupat pinipilit ng mga taga-disenyo na maglagay ng mga butas sa pivot malapit sa gilid ng bahagi. Ang pamantayang mga patakaran sa pag-stamp ay nagpapahiwatig ng isang minimum na distansya na 1.2 beses ang kapal ng materyal upang maiwasan ang pag-bulge o pag-crack. Gayunman, sa pamamagitan ng mga espesyal na disenyo ng mga kasangkapan at aktibong mga puwersa sa pag-alis, ang mga may-katuturang tagagawa ay maaaring magpasya sa mga limitasyong ito upang matugunan ang mahigpit na puwang ng pag-ipon sa loob ng isang pintuan ng sasakyan.

- Direksyon ng burr: Sa mga gumagalaw na mekanismo, mahalaga ang direksyon ng stamping burr. Dapat tukuyin ng mga inhinyero ang "burr side" sa mga drawing upang matiyak na ang mga matulis na gilid ay nakaharap palayo sa mga mating surface o alisin sa pamamagitan ng tumbling.

- Control sa Pagkawala ng Patag Dapat manatiling perpektong patag ang pawl at catch upang maipasok nang tama. Ang stamping ay nagpapalaya ng panloob na tensyon na maaaring magdulot ng pagkurba; kadalasang kailangan ang pangalawang coining operation upang mapanumbalik ang kabutihang patag.

Mga Pamantayan sa Kalidad at Pagpili ng Tagapagtustos (IATF 16949)

Sa industriya ng automotive, hindi opsyonal ang kalidad—ito ay isang regulasyon. Ang mga tagagawa ng automotive latches ay halos lahat dapat may hawak na Sertipikasyon sa IATF 16949 ang pamantayang ito ay lampas sa pangkalahatang mga kinakailangan ng ISO 9001, na binibigyang-diin ang pag-iwas sa depekto, pagbabawas sa iba't ibang uri ng supply chain, at patuloy na pagpapabuti.

Kapag sinusuri ang isang supplier, dapat hanapin ng mga koponan sa pagbili ang malakas na PPAP (Production Part Approval Process) mga kakayahan. Kasali dito ang masusing pagpapatibay, kabilang ang mga ulat sa sukat ng disenyo, sertipikasyon ng materyales, at pagsubok sa pagganap. Dapat patunayan ng isang tagapagkaloob na matatag ang kanilang proseso ng pag-stamp (CpK > 1.33) at kayang maghatid ng mga bahagi na walang depekto nang paulit-ulit.

Para sa mga kumpanyang kailangang mag-navigate sa kumplikadong transisyon mula sa paunang disenyo hanggang sa masalimuot na produksyon, mahalaga ang pakikipagsosyo sa isang may-karanasang tagagawa. Shaoyi Metal Technology dalubhasa sa eksaktong larangang ito, na nag-aalok ng komprehensibong mga solusyon sa automotive stamping upang mapunan ang agwat mula sa mabilisang prototyping hanggang sa mataas na dami ng produksyon. Batay sa kakayahan ng presa hanggang 600 tonelada at mahigpit na pagsunod sa pandaigdigang OEM na pamantayan, ibinibigay nila ang teknikal na ekspertisya na kinakailangan upang i-validate ang kumplikadong hugis ng latch bago ipasa sa mahal na hard tooling.

Konklusyon: Pag-secure ng Tagumpay sa Automotive Stamping

Ang pag-stamp ng automotive latches ay higit pa sa simpleng pagbubend ng metal; ito ay isang disiplina na nagdudulot ng pagsasama ng agham ng materyales, disenyo ng kinematika, at tiyak na inhinyeriya. Para sa mga B2B buyer at inhinyero, ang tagumpay ay nakasalalay sa pag-unawa sa mga bahagdan ng proseso—mula sa kahalagahan ng fine blanking para sa mga locking part hanggang sa kritikal na pamamahala ng springback sa mataas na lakas na bakal.

Ang pagpili ng tamang manufacturing partner ay nangangailangan ng pagtingin nang lampas sa pangunahing kapasidad ng pres. Dapat ipakita ng ideal na partner ang malalim na ekspertisya sa DFM para sa mga mekanismong kritikal sa kaligtasan, isang matibay na sistema ng pamamahala ng kalidad batay sa IATF 16949, at ang kakayahang umangkop mula sa prototype hanggang sa milyon-milyong yunit. Sa pamamagitan ng pagbibigay-prioridad sa mga teknikal at operasyonal na kakayahan, masiguro ng mga automotive OEM na ang kanilang latch system ay nagbibigay parehong kaligtasan na inaasa ng mga pasahero at ang napakakinis na pagganap na hinihingi ng merkado.

Mga madalas itanong

1. Ano ang 7 hakbang sa pamamaraan ng stamping?

Ang pito karaniwang hakbang sa proseso ng metal stamping, na madalas gamitin sa progresibong mga die para sa mga latch, ay kinabibilangan ng: Pagpuputol (pagputol sa paunang hugis), Pagbuho (pagbubutas ng butas), Pagdrawing (pagbabarena ng materyales sa isang hugis), Pagbubuwis (paggawa ng mga anggulo), Paghuhugas ng Hangin (pagtutusok sa loob ng isang die nang walang bottoming out), Paggawa ng barya (pagpipiga sa materyales para sa tumpak at lakas), at Pag-trim (pag-alis ng sobrang materyales). Para sa mga kumplikadong bahagi ng latch, pinagsama-samang isinasagawa ang mga hakbang na ito sa isang awtomatikong press run.

2. Mahal ba ang metal stamping?

Ang metal stamping ay nangangailangan ng malaking paunang pamumuhunan sa matitibay na tooling (mga die), na maaaring magastos. Gayunpaman, para sa mataas na dami ng produksyon sa automotive, ito ay lubhang cost-effective. Kapag nabuo na ang tooling, mas bumababa nang malaki ang gastos bawat bahagi kumpara sa machining o casting, kaya ito ang pinakamainam na ekonomikong pagpipilian para sa mass production ng milyon-milyong bahagi ng latch.

3. Ano ang automotive stampings?

Ang automotive stampings ay mga metal na bahagi na nabubuo sa pamamagitan ng pagpindot sa sheet metal upang makabuo ng partikular na hugis gamit ang mga dies. Kasama rito ang malalaking body panel tulad ng hood at fenders hanggang sa maliit ngunit eksaktong mga mekanismo tulad ng door latch, bracket, at electrical terminal. Mahalaga ang mga ito sa istruktura, kaligtasan, at pagganap ng sasakyan.

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —