Stainless Steel Car Parts Stamping: Gabay sa Inhenyeriya Tungkol sa Mga Grade at Proseso

TL;DR

Ang pag-stamp ng mga bahagi ng kotse na gawa sa stainless steel ay isang prosesong pang-industriya na may mataas na presyon na nagbibigay ng malalaking dami ng mga bahaging lumalaban sa korosyon na mahalaga sa modernong engineering ng sasakyan. Mula sa ferritic 409 grade na ginagamit sa mga sistema ng usok hanggang sa austenitic 304 grade na ginustong gamitin sa dekorasyon at mga hardware para sa kaligtasan, ang stainless steel ay mas mainam sa lakas kumpara sa timbang at lumalaban sa init kumpara sa karaniwang bakal. Ang proseso ay pangunahing gumagamit ng progressive die stamping upang mapamahalaan ang mga kumplikadong hugis at mahigpit na sukat na kailangan ng mga OEM. Para sa mga opisyales ng pagbili at inhinyero, ang tagumpay ay nasa pagpili ng tamang uri ng alloy upang mapantay ang gastos at pagganap sa kapaligiran habang pinamamahalaan ang mga teknikal na hamon tulad ng work hardening at springback.

Agham sa Materyales: Pagpili ng Tamang Uri para sa Mga Bahagi ng Sasakyan

Sa pagmamanupaktura ng automotive, ang pagpili ng uri ng stainless steel ay hindi lamang tungkol sa paglaban sa korosyon; ito ay isang estratehikong desisyon na nagbabalanse sa kakayahang pabaguhin, pagtitiis sa init, at gastos. Ang dalawang pangunahing pamilya na ginagamit sa mga stamped na bahagi ng kotse ay Austenitiko (300 series) at Ferritiko (400 series), na bawat isa ay may tiyak na gampanin sa pag-assembly ng sasakyan.

Austenitic Stainless Steel (300 Series) ang karaniwang pamantayan sa industriya para sa mga bahagi na nangangailangan ng malalim na drawing capability at mahusay na paglaban sa korosyon. Grado 304 ang pinakakaraniwang ginagamit na haluang metal sa kategoryang ito, na hinahangaan dahil sa mahusay nitong kakayahang pabaguhin at hindi magnetikong katangian. Madalas itong ginagamit sa mga istrukturang bahagi, lalagyan ng airbag, at dekoratibong trim kung saan ang aesthetic appeal ay tugma sa functional durability. Para sa mga aplikasyon na nangangailangan ng mas mataas na tensile strength, tulad ng mga stiffener sa chassis o kumplikadong bracket, Grade 301 ay madalas pinipili dahil sa mataas nitong work-hardening rate, na nagbibigay-daan dito upang magsipsip ng malaking enerhiya sa panahon ng aksidente.

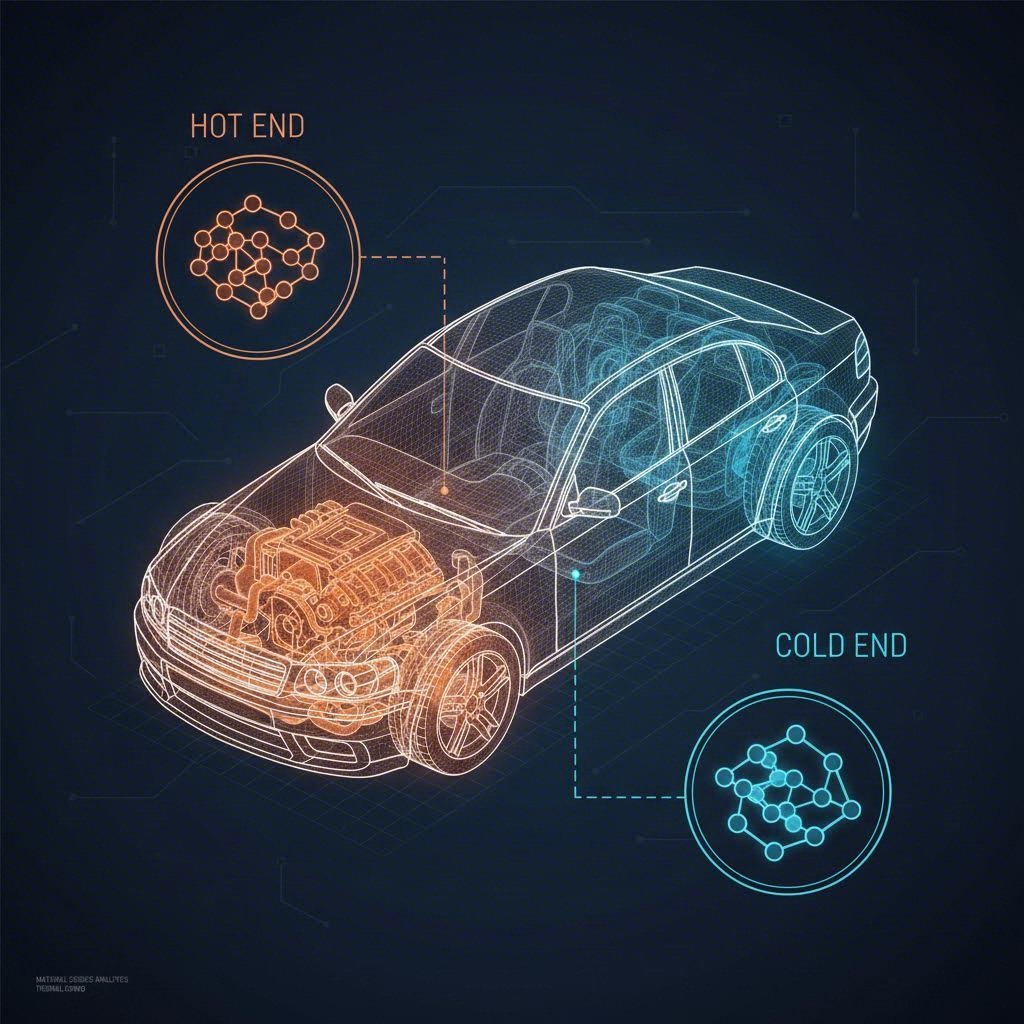

Ferritic Stainless Steel (400 Series) , lalo na Grade 409 at 430 , ang nangunguna sa "mainit na dulo" ng sasakyan. Ang Grade 409 ay partikular na binuo para sa mga automotive exhaust system; bagaman maaaring magkaroon ng surface rust, ito ay nagpapanatili ng structural integrity sa ilalim ng matinding thermal cycling at mas murang kumpara sa mayaman sa nickel na 300 series alloys. Grade 430 nag-aalok ng mas mahusay na kakayahang lumaban sa corrosion at madalas gamitin para sa mga marilag na trim at interior panel kung saan hindi hadlang ang magnetic properties. Dapat tandaan ng mga inhinyero na ang ferritic grades ay karaniwang may mas mababang ductility kumpara sa austenitic grades, na naglilimita sa kanilang paggamit sa malalim na hinugis na bahagi.

| Pamilya ng Grade | Mga Pangunahing Alloy | Pangunahing Katangian | Karaniwang Aplikasyon sa Sasakyan |

|---|---|---|---|

| Austenitiko | 304, 304L, 301 | Mataas na kakayahang porma, di-magnetic, mahusay na paglaban sa corrosion | Mga sistema ng fuel, mga buckle ng seat belt, dekorasyong trim, mga housing ng airbag |

| Ferritiko | 409, 430, 439 | Magnetic, lumalaban sa init, matipid sa gastos, mas mababa ang nilalaman ng nickel | Mga manifold ng usok, mga katawan ng catalytic converter, muffler, mga pananggalang sa init |

| Espesyal | 321, 316 | Titanium-stabilized (321), may dagdag na Molybdenum (316) | Mga bahagi ng engine na mataas ang temperatura, mga sensor na nakalantad sa asin sa kalsada |

Mahahalagang Aplikasyon: Mula sa Exhaust hanggang sa Mga Sistema ng Kaligtasan

Ang mga stamped stainless steel na bahagi ay karaniwan sa modernong sasakyan, karamihan ay nakatago sa loob ng mahahalagang subsystem. Ang kakayahan ng materyales na tumagal sa mapanganib na kapaligiran habang gumagana nang walang pagkasira ay nagiging mahalaga sa parehong internal combustion at electric vehicle (EV) na arkitektura.

Sistema ng Usok at Emisyon kumakatawan sa pinakamalaking dami ng paggamit ng stamped stainless steel. Ang mga 'hot end' na bahagi, tulad ng exhaust manifolds at mga katawan ng catalytic converter , umaasa sa mga grado tulad ng 409 at 321 upang makapagtindig sa mga temperatura na lumalampas sa 1500°F (815°C) habang nakakatiis sa patuloy na pag-vibrate. Ang mga napatambuk na heat shield ay isa pang mahalagang aplikasyon, na nagpoprotekta sa mga elektronikong sangkap at panloob na bahagi ng kabin na sensitibo sa init mula sa engine. Madalas na mayroon ang mga bahaging ito ng masalimuot na geometriya upang mapataas ang rigidity habang binabawasan ang masa.

Mga Bahagi para sa Kaligtasan at Istruktura nangangailangan ng maasahang mga katangian ng pag-deform ng stainless steel. Karaniwang inililista ang mga buckle ng seat belt, mekanismo ng retractor, at mga brake backing plate mula sa mga mataas na lakas na grado upang matiyak ang tibay at walang kabiguan sa buong buhay ng sasakyan. Sa sektor ng EV, unti-unti nang tumatanggap ng pansin ang pag-stamp ng stainless steel para sa palakasin ang enclosure ng baterya at mga busbar, kung saan hindi pwedeng ikompromiso ang proteksyon laban sa pagsusudlong at korosyon. Malaki ang ambag ng mataas na pagsipsip ng enerhiya ng mga austenitic na grado sa kaligtasan laban a banggaan, na nagbibigay-daan sa mga inhinyero na magdisenyo ng mas manipis at mas magaan na safety cage na sumusunod sa mahigpit na pamantayan sa pagsubok ng banggaan.

Ang Proseso ng Stamping: Mga Hamon sa Engineering at Solusyon

Ang pag-stamp ng stainless steel ay nagdudulot ng mga teknikal na hadlang na iba sa ordinaryong bakal, karamihan dahil sa mas mataas na lakas ng geser at tendensya nitong lumambot kapag binago ang hugis. Work Hardening nangyayari kapag ang materyales ay lumalakas at lalong nagiging mabrittle habang ito ay binabago ang hugis. Bagaman maaaring makatulong ito sa kalakasan ng istruktura, ito ay nakapipinsala sa mga gamit kung hindi maayos na napapamahalaan. Ang mga tagagawa ay dapat gumamit ng mga presang may mataas na tonelada at espesyal na lubricant upang maiwasan ang galling —ang pagkakadikit ng materyales ng workpiece sa ibabaw ng die.

Springback ay isa pang kritikal na pangyayari kung saan ang naka-stamp na bahagi ay sumusubok na bumalik sa orihinal nitong hugis pagkatapos buksan ang die. Dahil ang stainless steel ay may mas mataas na yield strength, ito ay mas malaki ang springback kumpara sa carbon steel. Ang mga ekspertong inhinyero sa tool at die ay binabawasan ito sa pamamagitan ng premyenteng pagbubukod ng materyales sa disenyo ng die. Progressive die stamping ang pinipili para sa mataas na produksyon, na nagpapaganap ng maraming operasyon (pagputol, pagbuburol, pagsusupling) nang isang beses lang. Para sa mga kasosyo sa pagmamay-ari, mahalaga ang pagsusuri sa kapasidad ng kanilang preno; kadalasang kailangan ang rating ng preno mula 400 hanggang 800 tonelada upang maayos na mabuo ang mga bahagi ng sasakyan na gawa sa bakal na hindi koroy.

Upang mahusay na malagpasan ang mga kumplikadong ito, mahalaga ang pakikipagsosyo sa isang may kakayahang tagagawa. Para sa mga OEM na naghahanap na mapagtibay ang agwat sa pagitan ng paunang disenyo at masalimuot na produksyon, Ang Shaoyi Metal Technology ay nag-aalok ng komprehensibong mga solusyon sa pag-stamp na gumagamit ng mga preno hanggang 600 tonelada at IATF 16949-sertipikadong kawastuhan. Ang kanilang kakayahang palakihin ang produksyon mula sa mabilisang prototyping ng 50 yunit hanggang sa milyon-milyong nabuong mga control arm o subframe ay tinitiyak na ang mga hamon sa inhinyeriya tulad ng springback at kontrol sa toleransiya ay nasusolusyunan nang maaga sa ikot ng pag-unlad, na nag-iwas sa mahahalagang pagkaantala habang nasa buong takbo ng paggawa.

Mga Pansibiko & Tampok na Pakinabang

Sa kabila ng mas mataas na gastos sa hilaw na materyales kumpara sa galvanized o cold-rolled steel, ang stainless steel ay nag-aalok ng isang nakakahimok na "Lifecycle Cost" na benepisyo para sa mga automotive OEM. Ang pangunahing dahilan ay ang "Fit-and-Forget" na tibay . Ang mga bahagi na gawa ng stainless steel ay hindi nangangailangan ng pangalawang plating o pagpinta upang makalaban sa kalawang, na nagbura ng buong hakbang sa manufacturing supply chain at binawasan ang panganib ng pagkabigo ng coating sa field.

Paggawa ng mas magaan ay isa pang makabuluhang komersyal na benepisyo. Dahil ang stainless steel (lalo na ang cold-worked 301 o 304) ay may mas mataas na tensile strength kumpara sa mild steel, ang mga inhinyero ay maaaring magtakda ng mas manipis na gauge upang maikalimbawa ang parehong structural performance. Ang pagbawas ng timbang ay kritikal sa pagpabuti ng fuel economy sa mga ICE vehicle at pagpalawak ng saklaw ng mga electric vehicle. Bukod dito, ang materyales ay 100% maaaring irecycle naaayon sa tumataas na pokus ng industriya ng automotive sa sustainability at mga prinsipyo ng circular economy.

Mga madalas itanong

1. Maaari bang i-stamp ang 304 stainless steel nang epektibo?

Oo, ang Grade 304 ay isa sa mga pinakamadaling i-stamp na stainless na haluang metal dahil sa mataas na kakayahang umunat at lumuwang. Gayunpaman, nangangailangan ito ng mas matitibay na presa at mas matibay na kagamitan (karaniwang mga dies na karbida) kumpara sa malambot na bakal dahil mabilis itong tumitigas kapag binago ang hugis. Mahusay ito para sa malalim na nahuhulma na bahagi tulad ng mga sangkap ng sistema ng gasolina at dekoratibong takip.

2. Paano iniiwasan ng mga tagagawa ang pagkakagall habang nasa stamping?

Ang galling, o ang paglipat ng materyal sa die, ay maiiwasan gamit ang mga lubrikoanteng may mataas na kakayahan na espesyal na ginawa para sa stainless steel, tulad ng mga klorynado na langis o dry film barrier. Bukod dito, ang paglalagay ng patong na Titanium Nitride (TiN) sa kagamitan o paggamit ng mga insert na karbida sa die ay makabubawas nang malaki sa gesekan at magpapahaba sa buhay ng kagamitan.

3. Mas mahal ba ang stamping ng stainless steel kaysa sa carbon steel?

Mas mataas ang paunang gastos ng stainless steel, at mas malaki rin ang gastos sa pagpapanatili ng mga tool dahil sa mabilis na pagsusuot ng die. Gayunpaman, dahil hindi na kailangang mag-plating pagkatapos (tulad ng zinc o e-coat) at dahil sa tagal ng buhay ng materyal, kadalasan ay mas mababa ang kabuuang gastos ng bahagi sa buong lifecycle ng sasakyan.

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —