Servo Press Technology sa Automotive Stamping: Pagmamay-ari ng AHSS

TL;DR

Teknolohiya ng servo press para automotive stamping kumakatawan sa pangunahing paglipat mula sa mga mekanikal na sistema na may ayos na bilis patungo sa ganap na maiproprogramang, mataas na torque na solusyon sa pagporma. Sa pamamagitan ng paghiwalay ng bilis ng slide mula sa pagikot ng motor, pinapapayagan ng servo press ang mga inhinyero na i-optimize ang bilis sa Bottom Dead Center (BDC) , na nagpapahintulot sa eksaktong pagporma ng Advanced High-Strength Steels (AHSS) at aluminum nang walang pagbitas. Ang teknolohiyang ito ay nagdala ng 30–50% mas mataas na produktibidad sa pamamagitan ng pendulum motion profiles, pinalawig ang buhay ng die sa pamamagitan ng pagbawas ng snap-through shock, at binawasan ang paggamit ng enerhiya ng hanggang 70% kumpara sa hydraulic system. Para sa mga tagagawa ng sasakyan, ito ang pangunahing solusyon upang balanse ang mga pangangailangan sa pagpapagaan ng timbang at kahusayan sa masaklaw na produksyon.

Ang Engineering Core: Paano Binago ng Servo Technology ang Stamping

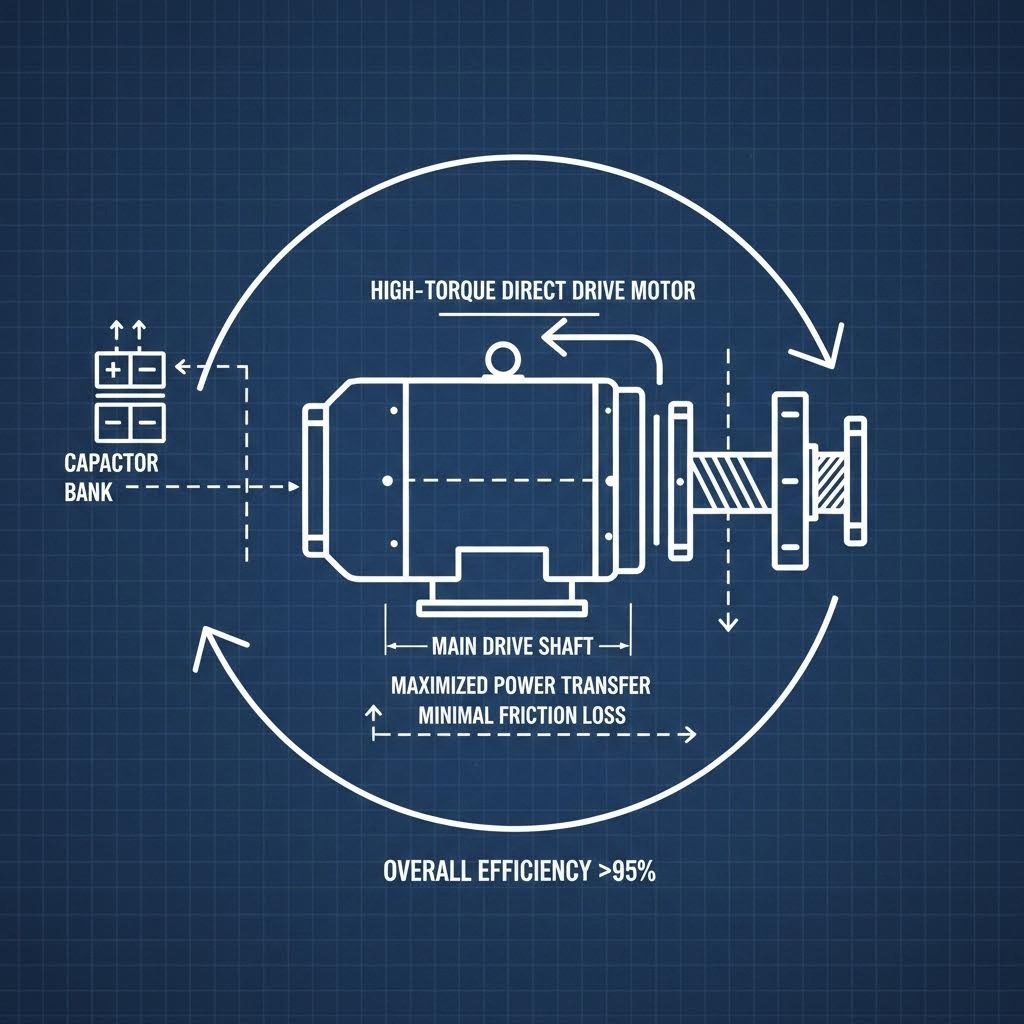

Upang maunawa ang pamumuna ng servo press sa modernong paggawa ng automotive, kailangan ito ay iba-iba mula sa tradisyonal na flywheel-driven mechanical press at fluid-power hydraulic system. Ang pangunahing inobasyon ay nakatuon sa Direct Drive mekanismo. Hindi katulad ng mechanical press na nag-imbak ng enerhiya sa isang patuloy na umiikli na flywheel at gumagamit ng clutch upang ilipat ang puwersa, ang servo press ay gumagamit ng mataas na torque, mababang RPM na servomotor na direktang nakaugnay sa drive shaft (o sa pamamagitan ng minimal gear train). Ang arkitekturang ito ay nagtanggal ng clutch at brake assembly—na siya ang pinaka-maintenance-intensive na bahagi ng isang press line—and nagbigay ng buong torque availability sa anumang punto ng stroke.

Ang pamamahala ng enerhiya sa mga sistemang ito ay sopistikado. Ang mga nangungunang tagagawa gaya ng AIDA at Schuler ay gumagamit ng capacitor Banks (madalas tinatawag ang "Mga Sistema ng Pagtipid at Pag-optimize ng Enerhiya") upang mapamahalaan ang malaking pagtaas ng kuryente na kinakailangan habang nagbu-buro. Ang mga capacitor na ito ay nag-imbak ng enerhiya sa panahon ng hindi pagbuwang at biglang inilabas ito habang nag-impact, na nagpapantay sa pangangailangan sa grid ng kuryente ng pasilidad. Ang sistemang closed-loop na may feedback na ito ay nagbibigang-mukha ng katumpakan sa antas ng micron, dahil ang posisyon ng motor ay patuloy na sinusubayon at tinatama sa totoong oras, na nagtitiyak ng pare-pareho ang shut height anuman ang thermal expansion o pagbabago ng load.

Para sa mga pasilidad na hindi pa handa na mamumuhon sa ganap na bagong mga press line, linear servo actuators mag-alok ng isang paraan sa retrofit. Tulad ng nabanggit sa kamakailang mga pagsusuri sa industriya, ang pagpapalit sa hydraulic cylinders ng linear servo actuators ay maaaring bawasan ang bilang ng mga bahagi ng hanggang 80%, na pinipigilan ang hydraulic power units (HPUs) at ang kaugnay nitong mga panganib na dulot ng pagtagas ng langis at paglabo ng init. Ang modular na pamamaraang ito ay nagbibigay-daan sa mga stampers na makamit ang precision at kalinisan na katulad ng servo—mahalaga sa pagbuo ng sensitibong automotive electronics o panloob na bahagi—nang hindi nagkakaroon ng malaking gastos sa bagong pag-install mula sa simula.

Paglutas sa Hamon ng Pagbawas ng Timbang: AHSS at Aplikasyon ng Aluminum

Ang paglipat patungo sa Electric Vehicles (EV) ay nagpasigla sa pangangailangan para sa pagbawas ng timbang ng sasakyan, na nagtulak sa mga stampers na gumana sa mga materyales na kilalang mahirap hubugin: Advanced High-Strength Steels (AHSS) at mga haluang metal na aluminum. Ang tradisyonal na mekanikal na preno, na tumama sa materyales sa pinakamataas na bilis malapit sa BDC, ay madalas na nagdudulot ng pagkabali o labis na pagbabalik-bilang ng mga materyales na ito. Nilulutas ng servo press technology ang problemang pangsipnaya na ito sa pamamagitan ng pagpayag sa slide na tumigil saglit bago ma-contact.

Sa pamamagitan ng pagpapabagal sa bilis ng slide hanggang sa maging napakabagal sa BDC, pinapayagan ang materyales na umagos nang plastik imbes na masira dahil sa impact. Ang kakayahang ito na "maghintay" ay nagpapakaba ng springback —ang tendensya ng metal na bumalik sa orihinal nitong hugis—na nagtitiyak ng mas mahigpit na dimensyonal na toleransya. Bukod dito, ang kakayahang kontrolin ang paglabas ng tonelada ay nakatutulong upang mapagaan ang snap-through (reverse tonnage), ang malakas na pagkaugat na nangyayari kapag nabali ang materyales. Ang pagbawas sa snap-through ay nagpoprotekta sa frame ng preno at nagpapahaba nang malaki sa buhay ng mga mahahalagang progresibong dies.

Ang pagproduksi ng mga kumplikadong, magaang na geometry ay nangangailangan hindi lamang ng advanced machinery kundi pati ang mga napakagaling na manufacturing partner. Para sa mga automotive entity na naghahanap na mabridge ang agwat mula sa rapid prototyping patungo sa high-volume manufacturing, Shaoyi Metal Technology ay nagbibigay ng komprehensibong stamping solutions. Sa pamamagitan ng IATF 16949-certified na katumpakan at press capabilities na umaabot sa 600 tons, sila ay nagdala ng mga kritikal na komponent tulad ng control arms at subframes na sumumpit sa global OEM standards, tiniyak na ang teoretikal na benepyo ng servo technology ay maisasalamin sa aktwal na production parts.

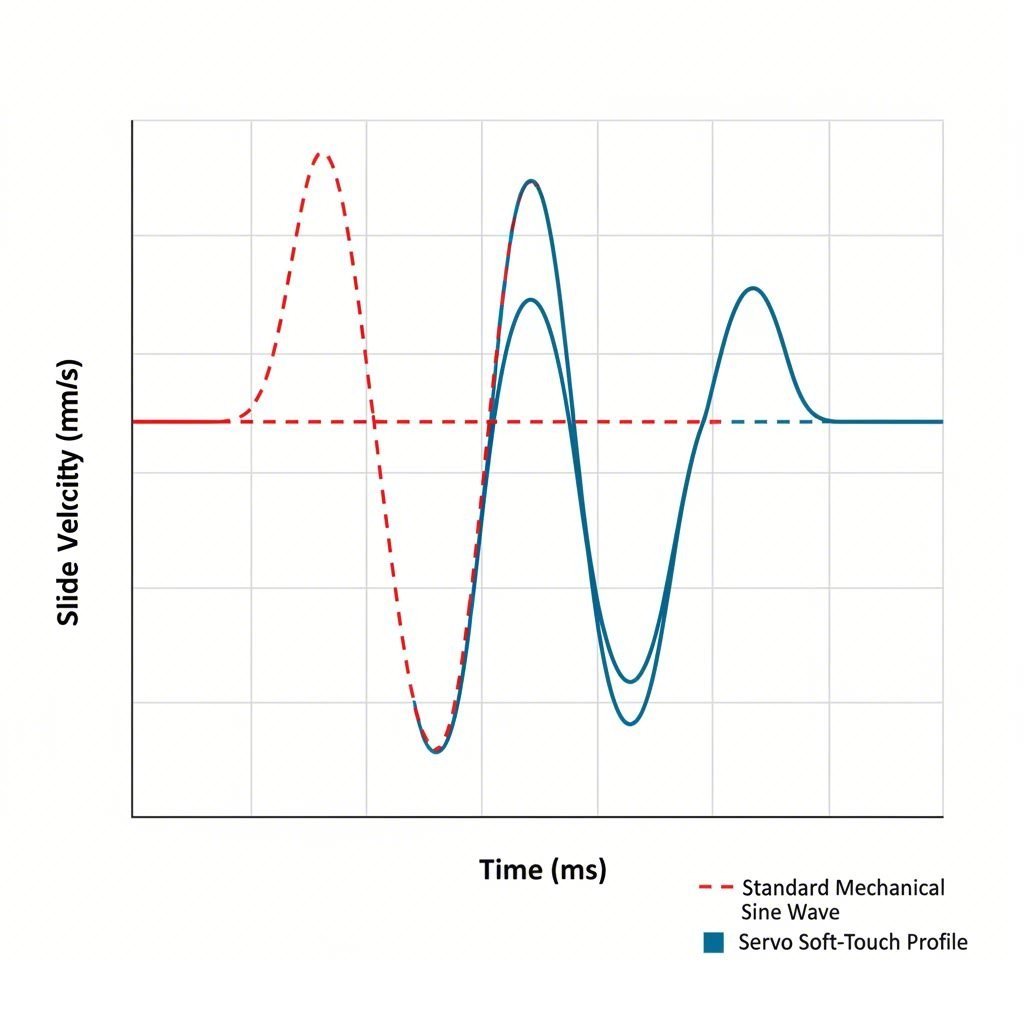

Paggawad ng Motion Profiles: Ang 'Secret Sauce' ng Servo

Ang nakapagpapakilala ng servo press technology ay ang kakayahong maisagawa ang programmable motion profiles ibang-iba ito sa nakapirming sine-wave motion ng isang crank press, ang servo press ay maaaring baguhari ang bilis at posisyon nito daan beses sa loob ng isang stroke. Ginagamit ng mga inhinyero ang mga profile na ito upang target ang mga tiyak na forming defect at i-optimize ang cycle times.

- Pendulum Motion: Ginagamit pangunamit upang mapataas ang Strokes Per Minute (SPM). Ang ram ay pabalik at paurong sa loob ng maikling distansya nang walang pagkumpleto ng buong 360-degree na pagikot, na nag-eliminate ng hindi ginamit na galaw. Maaari itong magtaas ng output ng 50% o higit pa para sa manipis na bahagi.

- Link Motion (Soft Touch): Sinimulang ang kinematika ng isang mekanikal na link drive ngunit may mas mataas na kakayahang i-tune. Ang slide ay bumagal habang lumapit sa work, pinanatang mabagal ang bilis ng pagbuo, at pagkatapos ay mabilis na umaliwas. Ito ay ideal para sa mga aplikasyon na pagguhit kung saan ang pagpapanatibong daloy ng materyales ay kritikal.

- Dwell/Hold Profile: Ang slide ay huminto nang buong sa BDC habang pinananatang buong tonelada. Ito ay mahalaga para sa pag-istilo ng init (upang payagan ang pag-quench ng bahagi sa loob ng die) o mga proseso sa loob ng die tulad ng tapping o paglalagak ng komponente.

- Restrike/Coining Profile: Ang ram ay gumagawa ng maramihang mga suntok sa BDC sa loob ng isang kumbensyal na ikot upang itakda ang panghuling sukat at alisin ang springback, na epektibong pinalitan ng mga sekondaryong operasyon.

Ang pag-optimize ng mga kurba na ito ay nangangailangan ng pagbabago ng pag-iisip. Sa halip na itanong "Gaano mabilis ang ating takbo?", dapat magtanong ang mga inhinyero "Ano ang optimal na bilis para sa partikular na grado ng materyales na ito?" Sa pamamagitan ng pag-ayos ng stroke curve batay sa yield characteristics ng materyales, maaaring maiwasan ng mga stampers ang secondary annealing o calibration na hakbang, na nagpapabilis sa buong manufacturing value stream.

Pagsusuri sa Ekonomiya: Enerhiya, Buhay ng Die, at ROI

Bagama't mas mataas ang paunang puhunan para sa servo press kumpara sa mechanical press, ang Return on Investment (ROI) ay dinalis ng tatlong salik: kahusayan sa paggamit ng enerhiya, pagpapanat ng die, at throughput. Enerhiya Ayon sa Pangangailangan ay isang pangunahing nagpabago; sa kaibang ng hydraulic pumps na patuloy ay nangangailangan ng enerhiya habang naka-idle o mechanical flywheels na nangangailangan ng tuluyong enerhiya para mapanat ang momentum, ang servo motors ay kumukuha ng malaking power lamang kapag gumalaw. Ang datos mula sa industriya ay nagpahiwatig na maaaring mabawas ang pagkonsumo ng enerhiya ng 30% hanggang 70%, isang mahalagang salik habang tumataas ang gastos sa enerhiya.

| Metrikong | Mekanikal na press | Hydraulic press | Servo Press |

|---|---|---|---|

| Paggamit ng Enerhiya | Mataas (Flywheel momentum) | Mataas (Pump idling) | Mababa (On-demand) |

| Bilis ng Paggalaw | Nakapirmi (Sine wave) | Constant | Buong programmable |

| Pagpapanatili | Mataas (Clutch/Brake) | Mataas (Seals/Oil) | Mababa (Minimum na gumagalaw na bahagi) |

| Husay sa Paggawa | Moderado | Mataas | Labis na Mataas (Micron-level) |

Higit pa sa enerhiya, ang epekto sa buhay ng Kagamitan ay malalim. Ang pagbawas sa impact shock at pagvivibrate ay nangangahulugan na mas matagalan bago mawala ang talas ng mga gilid na pampotong, at mas kaunti ang pagod na nararanasan ng mga bahagi ng die. Ayon sa mga testimonial mula sa mga stamping company tulad ng Small Parts Inc., umabot hanggang 50% ang pagbawas sa pangangalaga ng die matapos lumipat sa servo. Kapag pinagsama ito sa pagtaas ng produksyon dulot ng Pendulum motion modes, ang kabuuang gastos bawat bahagi (CPP) ay kadalasang bumababa sa ilalim ng halaga ng tradisyonal na stamping sa loob ng unang 18–24 buwan ng operasyon.

Pagbuo sa Hinaharap: Industriya 4.0 at Matalino na Stamping

Ang servo presses ay sa mismong diwa ay "matalino" na makina, na nagsilbi bilang panulukan para sa Industria 4.0 mga inisyatiba sa press shop. Dahil ang drive system ay ganap na digital, ito ay nagbubuo ng masaganap na data—torka, posisyon, temperatura, at pag-vibrate—na maaaring i-analyze para sa predictive maintenance. Pagsusuri ng Load Signature na nagpahintulot sa press na madetek ang mga banayad na pagbabago sa matigas ng materyales o pagpapadulas bago ang pagkakagawa ng masamang bahagi, awtomatikong pag-aadjest ng slide position upang kompensar.

Ang konektibidad na ito ay nagpahintulot sa paglikha ng Digital twins , kung saan ang buong simulation ng press line ay ginagawa nang virtuwal bago ang anumang pisikal na die ay maputol. Ang mga inhinyero ay maaaring i-verify ang mga motion profile at interference curves sa software, na malaki ang pagbawas sa oras ng pag-setup. Habang ang industriya ng automotive ay gumalaw patungo sa autonomous manufacturing, ang kakayahan ng servo press na magtama nang sarili at makisama sa plant-wide ERP systems ay ginagawa dito ang isang pagpamumuhunan na handa sa hinaharap para sa susunod na henerasyon ng produksyon ng sasakyan.

Mga madalas itanong

1. Ano ang pagkakaiba sa pagitan ng mechanical press at servo press?

Ang pangunahing pagkakaiba ay nasa mekanismo ng drive at kontrol. Gumagamit ang mechanical press ng flywheel, motor, at clutch-brake system upang mag-imbak at palaya ng enerhiya, na nagreresulta sa nakapirming bilis ng slide at haba ng stroke. Ang servo press ay gumagamit ng mataas na torque na servomotor upang direktang i-drive ang slide, na nagbibigay-daan sa ganap na napapasadyang haba ng stroke, iba't-ibang bilis ng slide, at kakayahang tumigil o bumalik sa anumang punto sa loob ng cycle.

2. Paano pinapabuti ng servo press technology ang AHSS stamping?

Pinapabuti ng servo press ang Advanced High-Strength Steel (AHSS) stamping sa pamamagitan ng pagpapabagal nang malaki sa slide kaagad bago ang impact at habang nagaganap ang pagbuo sa bahagi ng stroke. Binabawasan nito ang shock sa materyales at nagbibigay ng higit na oras para sa plastic deformation, na pumipigil sa mga karaniwang depekto tulad ng pangingisay at springback na nangyayari kapag iniiwan ang AHSS sa mataas na bilis sa tradisyonal na pres.

3. Maaari bang palitan ng servo press ang hydraulic press?

Oo, sa maraming aplikasyon. Ang servo press ay nag-aalok ng programmable na bilis at kakayahang magamit ang buong tonelada sa buong stroke ng hydraulic press ngunit may mas mataas na bilis, mas mahusay na kahusayan sa enerhiya, at mas mataas na katumpakan. Bagaman ang hydraulic press ay ginagamit pa rin para sa mga deep draw application na nangangailangan ng napakalawak na stroke, ang servo press ay unti-unting pumapalit dito para sa mga automotive structural component dahil sa kanilang mas mahusay na cycle time at kalinisan.

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —