Pagpili ng Mga Grado ng Bakal para sa Automotive Stamping: Mga Pamantayan sa Engineering

TL;DR

Ang pagpili ng pinakamainam na mga grado ng bakal para sa automotive stamping ay nangangailangan ng eksaktong balanse sa pagitan ng tatlong magkakalabang salik: kakayahang porma (duktilidad), lakas ng mekanikal (yield/tensile), at gastos sa produksyon. Bagaman ang mababang carbon steels tulad ng SAE 1008 ang karaniwang ginagamit para sa mga visible body panel dahil sa mahusay na surface finish nito, ang mga modernong kinakailangan sa kaligtasan ay nag-udyok sa industriya na lumipat patungo sa High-Strength Low-Alloy (HSLA) at Advanced High-Strength Steels (AHSS) para sa istruktural na integridad. Ang matagumpay na pagpili ng materyales ay nakasalalay sa pag-unawa sa mga trade-off sa pagitan ng kakayahan ng metal na lumuwang nang hindi pumuputok at sa kakayahan nitong sumipsip ng enerhiya noong banggaan.

Mahahalagang Salik sa Pagpili: Mga Pamantayan sa Engineering

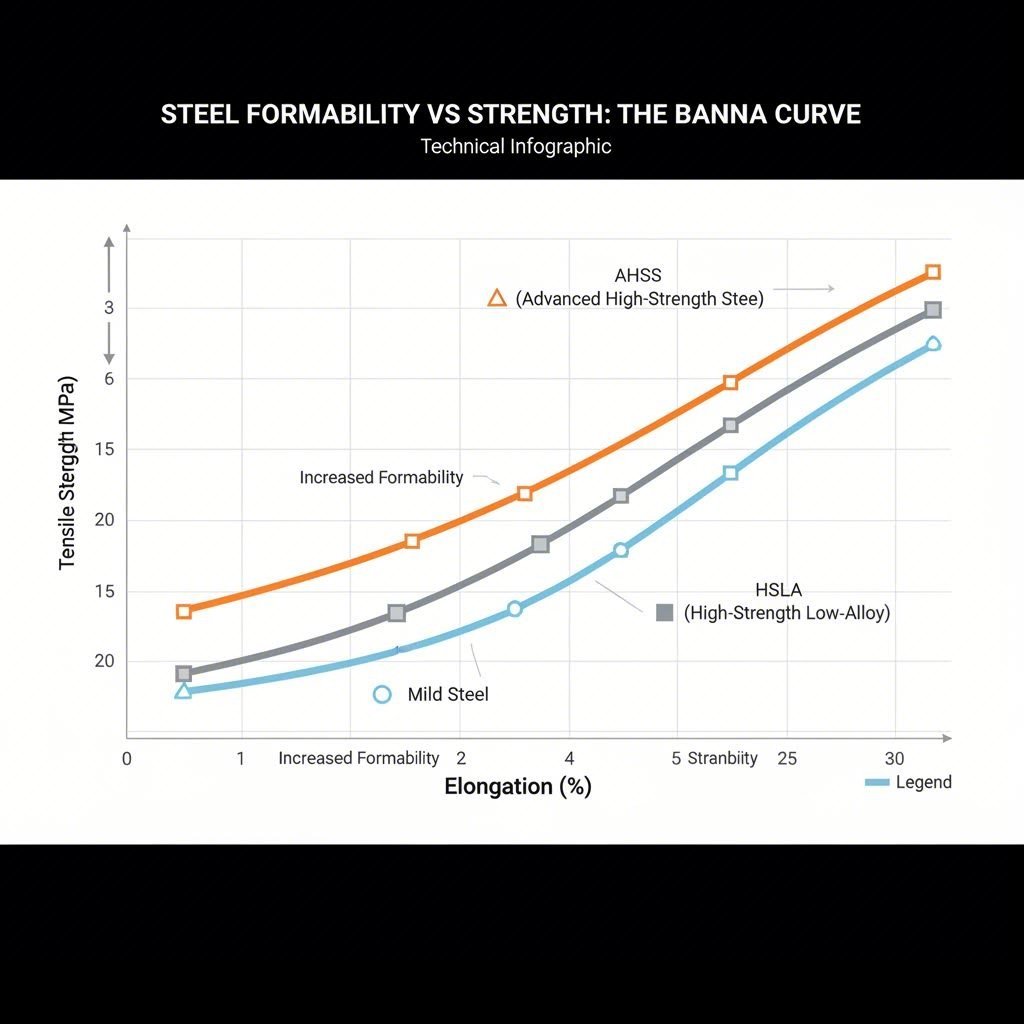

Bago itakda ang isang grado, kailangang suriin ng mga inhinyero ang mga mekanikal na katangian ng materyal batay sa hugis at tungkulin ng bahagi. Ang pangunahing kalakaran sa automotive stamping ay pangkalahatang kilala: habang tumataas ang lakas, karaniwang bumababa ang kakayahang maiporma. Ang magkasalungat na ugnayan na ito ang nagtatakda na ang mga materyales na napili para sa mga bahaging malalim ang pagguhit (deep-drawn) ay dapat bigyang-priyoridad ang pagpapahaba, samantalang ang mga bahaging kritikal sa kaligtasan ay dapat bigyang-priyoridad ang tensile strength.

Mga pangunahing tagapagpahiwatig ng pagganap para sa mga naka-stamp na materyales ay kinabibilangan ng:

- Yield Strength vs. Tensile Strength: Ang yield strength ang nagtatakda sa hangganan ng elastic deformation, samantalang ang tensile strength ang nagtukoy sa punto ng pagkabasag. Para sa mga istrukturang bahagi, mahalaga ang mataas na yield point upang maiwasan ang permanenteng pagbabago sa hugis kapag may beban.

- Elongation (n-value): Ang work-hardening exponent (n-value) ay nagpapakita kung gaano kahusay nahahati ng asero ang strain. Ang mas mataas na n-value ay nagbibigay-daan sa mas kumplikadong hugis nang walang lokal na pinaipit o punit.

- Anisotropy (r-value): Sukat nito ang paglaban ng materyales sa pagmaliit. Ang mataas na r-value ay mahalaga para sa mga aplikasyon na nangangail ng malalim na pag-guha tulad ng mga oil pan o gas tank.

Mahalaga rin ang kahusayan sa gastos. Bagaman ang mga advanced grade ay nagbigay ng pagbabawas sa timbang, kadalasang nangangailangan sila ng mas mataas na toneladang mga pres at mas mahal na mga tool coating upang mapamahala ang pagtaas ng pagsuot. Ayon kay Worthy Hardware , ang pag-unawa sa mga parameter na ito ay ang unang hakbang upang maiwasan ang mapamahal na pagkabigo sa produksyon tulad ng pagbasag o labis na springback.

Mga Karaniwang Carbon Steel Grade (Ang Mga Workhorse)

Ang mga carbon steel ay nananatili ang likod-bone ng automotive manufacturing, na bumubuo ng isang malaking porsyento ng kabuuang timbang ng sasakyan. Ang mga grade na ito ay kinategorya batay sa kanilang carbon content, na direktang nakakaapeya sa kanilang kalambot at kakayahang umunat.

Low Carbon at Mild Steel (SAE 1008, 1010)

Ang mga low carbon steel, na karaniwang tinatawag bilang mild steel, ay karaniwan ay naglaman ng mas mababa sa 0.25% carbon. Mga grade tulad ng SAE 1008 at SAE 1010 ay ang pamantayan sa industriya para sa mga nakikitang bahagi ng "Class A" na ibabaw, tulad ng fenders, hoods, at door panels. Ang kanilang mataas na ductility ay nagbibigay-daan upang maunton ito sa mga kumplikadong, malalawak na kurba nang walang pagkabali. Bukod dito, madaling masolder at mapaint, na ginagawa itong perpekto para sa Body-in-White (BIW) na pagpupulong.

Katamtaman at Mataas na Carbon Steel (SAE 1045, 1095)

Habang tumataas ang nilalaman ng carbon, lalong lumalakas at lumalambot ang bakal ngunit mas mababa ang kakayahang pormahin. Ginagamit ang mga katamtamang uri ng carbon tulad ng SAE 1045 para sa mga bahagi na nangangailangan ng mas mataas na resistensya sa pagsusuot, tulad ng mga gear o bracket. Ang mga mataas na carbon steel, tulad ng SAE 1095 , gumagana nang pinakamabuti sa mga aplikasyon na nangangailangan ng sobrang kalakasan at pag-iingat sa hugis, tulad ng mga spring o clip. Talan Products binabanggit na bagaman nag-aalok ang mga grado na ito ng mas mahusay na tibay, hamon ang proseso ng pag-uunton, na karaniwang nangangailangan ng maramihang yugto ng pagpaporma o heat treatment.

| Kategorya ng Grado | Karaniwang SAE na Grado | Karaniwang Aplikasyon sa Automotive | Pangunahing Katangian |

|---|---|---|---|

| Mababang carbon | Ang mga pag-aayos ng mga produkto | Mga panel ng katawan, mga takip ng chassis | Mataas na kakayahang mag-form, mahusay na pagtatapos ng ibabaw |

| Katamtamang Karbon | SAE 1045, 1050 | Mga gear, axles, brackets | Pagbabalanse ng lakas at paglaban sa pagkalat |

| High carbon | SAE 1080, 1095 | Mga spring, washer, mga clip | Mataas na katigasan, mahigpit na pagkilos sa pagbuo |

Mataas-katatagan at advanced na mga steel (HSLA & AHSS)

Upang matugunan ang lumalaking pamantayan sa kahusayan ng gasolina at mga regulasyon sa kaligtasan sa pag-crash, ang mga inhinyero ng kotse ay lalong tumitingin sa High-Strength Low-Alloy (HSLA) at Advanced High-Strength Steels (AHSS). Pinapayagan ng mga materyales na ito ang mga tagagawa na gumamit ng mas manipis na mga gauge (downgauging) upang mabawasan ang timbang nang hindi sinasakripisyo ang istraktural na integridad.

Mga bakal ng HSLA makamit ang kanilang lakas sa pamamagitan ng micro-alloying na may mga elemento tulad ng vanadium o niobium. Sila ay malawakang ginagamit para sa mga bahagi ng chassis, mga braso ng suspensyon, at mga pagpapalakas. AHSS , kabilang ang mga double phase (DP) at transformation induced plasticity (TRIP) na asero, ay nag-aalok ng mas agresibo na ratio ng lakas-sa-timbang, na may mga lakas ng pag-iit na madalas na lumampas sa 800 MPa.

Ang pagproseso ng mga materyales na ito ay nangangailangan ng mga dalubhasa. Ang mas mataas na lakas ay nagreresulta sa makabuluhang "springback"ang hilig ng metal na bumalik sa orihinal na hugis pagkatapos ng pag-stamp. Ang paglutas nito ay nangangailangan ng advanced na disenyo ng mga matris at mabibigat na mga linya ng pag-press. Para sa mga kumplikadong sangkap ng istraktura tulad ng mga kamay ng kontrol o mga subframes, mahalaga ang pakikipagtulungan sa isang tagagawa na may kakayahang hawakan ang mga kinakailangan sa mataas na tonelada. Mga kumpanya tulad ng Shaoyi Metal Technology gamitin ang mga kakayahan ng presisyong at press na sertipikadong IATF 16949 hanggang sa 600 tonelada upang maihatid nang epektibo ang mga kritikal na sangkap ng kaligtasan.

Mga pagpipilian na hindi kinakalawang ng kaagnasan at hindi kinakalawang

Para sa mga bahagi na nalantad sa malupit na kapaligiran, gaya ng mga sistema ng pag-alis o mga panlabas na pag-aayos, ang paglaban sa kaagnasan ang nagiging mahalagang salik. Habang ang galvanizing (zinc coating) ay nagpoprotekta sa mga panel ng katawan ng carbon steel, ang mga partikular na aplikasyon ay nangangailangan ng likas na mga katangian ng hindi kinakalawang na asero.

Ang Ferritic stainless steel (400 Series): Ang grado 409 ay ang unang pagpipilian para sa mga sistema ng pag-alis ng kotse. Nag-aalok ito ng sapat na paglaban sa kaagnasan sa mas mababang gastos kaysa sa serye ng 300 at tumatagal sa oksidasyon sa mataas na temperatura. Magnetiko ito at may katamtamang kakayahang mag-form.

Ang Austenitic stainless steel (300 Series): Nagbibigay ang Grade 304 ng mas mataas na paglaban sa kaagnasan at isang hindi magnetiko, kagandahang-palad na pagtatapos. Ayon sa Larson Tool at Stamping , ang klaseng ito ay pinakapoporit para sa dekoratibong pag-aayos, mga takip ng gulong, at mga bahagi kung saan hindi katanggap-tanggap ang kalawang. Gayunman, ito ay mas mahal at madaling maging matigas sa trabaho, na maaaring kumplikar sa proseso ng pag-stamp.

Pagmapa ng Aplikasyon: Aling Grado para sa Aling Bahagi?

Ang pagpili ng tamang materyal ay sa huli ay isang function ng lokasyon at layunin ng bahagi sa loob ng arkitektura ng sasakyan. Ang matrix ng pasiya na ito ay tumutulong upang gawing mas madali ang proseso ng pagpili:

- Ang nakikita na panlabas (mga panel ng balat): Ang prayoridad ay ang kalidad ng ibabaw at ang kakayahang mag-form. Gamit: Mababang Carbon / IF Steels / Bake Hardenable Steel.

- Mga pusta ng seguridad (mga haligi, mga riles ng bubong): Ang prayoridad ay ang pagsipsip ng enerhiya at proteksyon sa pag-crash. Gamit: Dual Phase (DP) o Boron Steel (Hot Stamped).

- Chassis & Suspension: Ang prayoridad ay ang lakas ng pagod at katatagan. Gamit: HSLA 350/420.

- Mga Exhaust & Heat Shield: Ang prayoridad ay ang pag-iinit at pag-iwas sa kaagnasan. Gamit: Hindi kinakalawang 409 o Aluminized Steel.

Sa pamamagitan ng pagmapa ng mga katangian ng materyal sa mga tiyak na stress at kondisyon sa kapaligiran ng aplikasyon, ang mga inhinyero ay maaaring matiyak ang katagal ng buhay at pagganap habang kinokontrol ang mga gastos sa paggawa.

Buod ng mga Stratehiya sa Pagpipili ng Atap

Ang paglipat mula sa simpleng magaan na mga asero tungo sa mga kumplikadong multiphase alloy ay kumakatawan sa ebolusyon ng modernong inhinyeriya ng sasakyan. Ang matagumpay na mga proyekto sa pag-stamp ay umaasa hindi lamang sa pagpili ng isang grado mula sa isang tsart, kundi sa pag-aaral ng buong lifecycle ng bahagimula sa linya ng pag-press hanggang sa crash test lab. Maging ang pag-optimize para sa magaan na mga pangangailangan ng mga sasakyang de-kuryenteng sasakyan o ang matibay na katatagan ng mga trak sa komersyo, ang tamang uri ng bakal ay nagsisilbing pundasyon ng kaligtasan at kahusayan ng sasakyan.

Mga madalas itanong

1. ang mga tao Ano ang pagkakaiba sa pagitan ng HSLA at mild steel sa stamping?

Ang HSLA (High-Strength Low-Alloy) steel ay mas malakas kaysa sa mild steel dahil sa pagdaragdag ng mga elemento ng pag-alloy, na nagpapahintulot sa mas manipis, mas magaan na mga bahagi. Gayunman, ang HSLA ay mas mababa ang pagbubuo at may mas mataas na springback, na nangangailangan ng mas maraming lakas at tumpak na kompensasyon ng die kumpara sa malambot, ductile na banayad na bakal na ginagamit para sa malalim na hinila na mga panel ng katawan.

2. Bakit mas gusto ang SAE 1008 para sa mga panel ng katawan ng kotse?

Ang SAE 1008 ay piniling mga standard dahil sa mahusay na kakayahang mag-form at kalidad ng pagtatapos ng ibabaw. Ang mababang nilalaman nito ng karbon ay nagpapahintulot sa mga ito na mag-akit ng komplikadong, makinis na hugis nang hindi nagbubuklod, at nagbibigay ito ng isang pare-pareho na ibabaw para sa pagpipinta, na mahalaga para sa visual appeal ng panlabas na bahagi ng isang sasakyan.

3. Maaari bang gamitin ang hindi kinakalawang na bakal para sa mga bahagi ng istraktura ng kotse?

Bagaman ang hindi kinakalawang na bakal ay napakalakas at lumalaban sa kaagnasan, ito ay karaniwang masyadong mahal para sa malawak na paggamit sa istrakturang kulungan ng kaligtasan kumpara sa AHSS o HSLA. Ito ay pangunahing nakalaan para sa mga sistema ng pag-exhaust (mataas na paglaban sa init) at dekoratibong trim (kabaluktot ng kaagnasan), bagaman ang ilang mga espesyalista na mataas na pagganap na aplikasyon ay maaaring gamitin ito para sa istraktura.

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —