Ibinunyag ang Presyo ng Serbisyo sa Pagputol ng Metal Menga Laser: Ang Hindi Sisihin ng mga Shop

Ano ang Laser Metal Cutting at Bakit Ito Dominate sa Modernong Fabrication

Ang isang serbisyo ng pagputol ng metal gamit ang laser ay gumagamit ng nakapokus na mga sinag ng liwanag upang patunawin, sunugin, o i-vaporize ang metal na may sobrang tumpak. Ito napakataas na presisyon na proseso ng init na nagpo-focus ng isang coherent , modulated na sinag sa isang punto na may napakaliit na diameter, na nagbubunga ng temperatura na humigit-kumulang 3,000°C. Ang resulta? Mga malinis na putol sa bakal, aluminum, tanso, at iba pang mga metal nang walang mechanical stress na dulot ng tradisyonal na paraan ng pagputol.

Kapag kailangan mo ng custom na pinutol na metal na bahagi na may mahigpit na tolerances at makinis na gilid, ang teknolohiyang ito ay nagbibigay ng resulta na hindi kayang abutin ng mekanikal na pagputol. Ang nakatuon na enerhiya ay nag-aalis ng thermal at structural deformation, na nagbubunga ng mga gilid na walang burr at madalas na hindi na nangangailangan ng karagdagang finishing work.

Paano Ginagawang Tumpak na Bahagi ng Pagputol Gamit ang Laser ang Hilaw na Metal

Isipin mo ang pagtuturo ng sinag ng liwanag na lubhang malakas at nakapokus na kaagad na tumatunaw sa buong bakal. Ganito ang nangyayari sa pagputol ng metal gamit ang laser. Ang proseso ay nagsisimula kapag ang pinagmulan ng laser ay lumilikha ng matinding sinag, na ipinapokus naman ng mga bahagi ng optics sa ibabaw ng workpiece. Habang hinahawakan ng sinag ang metal, mabilis itong nagpapainit sa isang tiyak na punto hanggang sa matunaw o maubos ang materyales.

Ang teknikal na mga gas ay gumaganap ng mahalagang papel sa pagbabagong ito. Maaaring gamitin ang oxygen upang mapataas ang bilis ng pagputol sa mas makapal na bakal sa pamamagitan ng lokal na pagsunog. Ang nitrogen ay nagbubunga ng mas malinis na pagputol na walang oksihenasyon—na partikular na mahalaga para sa estetikong aplikasyon o mga bahagi na nangangailangan ng susunod na pagwelding o paggamot sa ibabaw. Ang mga modernong CNC system ay namamahala sa bawat parameter: bilis ng pag-feed, lakas ng laser, uri ng gas, at pokus ng sinag, na tinitiyak ang paulit-ulit na kawastuhan sa libu-libong bahagi.

Ang proseso ng laser cutting at paggawa ay lubusang naa-integrate sa CAD/CAM software. Ang iyong mga file ng disenyo ang direktang nagmamaneho sa landas ng pagputol, na minimimise ang pagkakamali ng tao habang pinapabuti ang cycle times. Kinakatawan ng digital-to-physical workflow na ito kung bakit naging likas na batayan ng modernong NY metal design studios at mga industrial fabricators ang lazercut technology.

Ang Agham Sa Likod ng Nakapokus na Light Metal Fabrication

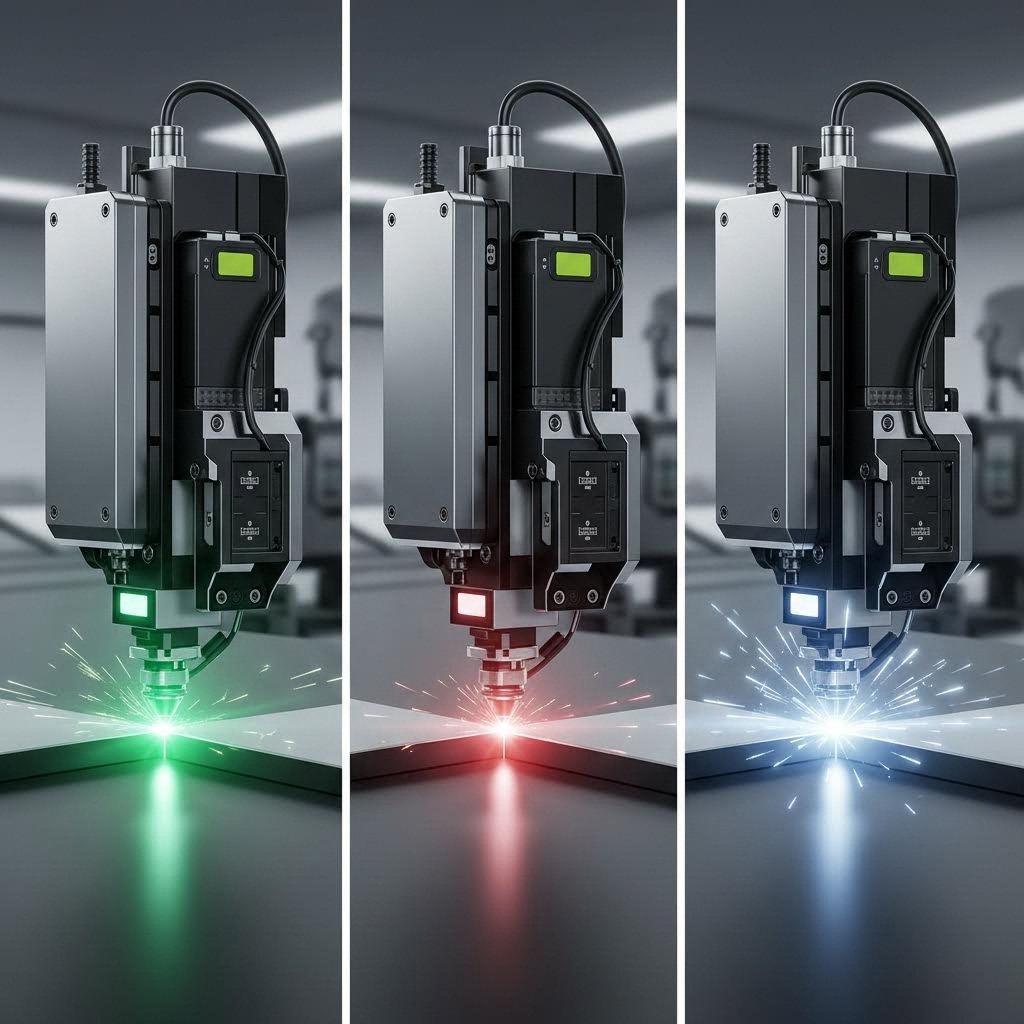

Tatlong pangunahing uri ng laser ang nagbibigay lakas sa mga serbisyong pagputol sa kasalukuyan, bawat isa ay may natatanging katangian na angkop sa iba't ibang aplikasyon:

- Fiber Lasers naglalabas ng liwanag sa humigit-kumulang 1.06 μm na wavelength, na lubhang mahusay na sinisipsip ng mga metal. Mahusay ito sa pagputol ng mga replektibong materyales tulad ng aluminum, tanso, at brass habang nagtatanghal ng mas mataas na kahusayan sa enerhiya.

- CO2 Lasers tumutupad sa paligid ng 10.6 μm na wavelength gamit ang gas mixture ng carbon dioxide, nitrogen, at helium. Nag-aalok ito ng versatility sa iba't ibang uri ng materyales at nananatiling epektibo para sa mas makapal na metal processing.

- Nd:YAG Lasers gumagamit ng mga neodymium-doped na kristal upang makagawa ng malapit sa infrared na liwanag sa 1.064 μm. Ang mga solid-state na device na ito ay nagbibigay ng mahusay na presisyon para sa mga espesyalisadong aplikasyon at pagpoproseso ng manipis na sheet.

Bawat teknolohiya ay nakatuon sa tiyak na pangangailangan sa pagmamanupaktura—ang detalye na ito ay susuriin natin nang masusi sa susunod na seksyon.

Ang modernong pagputol ng metal gamit ang laser ay nakakamit ang mga toleransiya na kasingliit ng ±0.003" hanggang ±0.007", na nagbibigay-daan sa presisyon na hindi kayang gayahin ng tradisyonal na mekanikal na pamamaraan ng pagputol.

Ipinaliliwanag ng kakayahang ito kung bakit ang mga industriya mula sa automotive hanggang aerospace ay tinanggap ang pagputol gamit ang laser bilang kanilang pamantayan para sa presisyong paggawa ng metal. Pinagsasama-sama ng teknolohiyang ito ang bilis, katumpakan, at pag-uulit sa paraan na patuloy na nagbabago kung paano pinapalapitan ng mga tagagawa ang mga pasadyang metal na bahagi.

Fiber vs CO2 vs Nd YAG Laser Technology Explained

Ang pagpili ng tamang teknolohiya ng laser para sa iyong proyekto ay hindi lamang isang teknikal na desisyon—nagtutulak ito nang direkta sa iyong mga gastos, oras ng paggawa, at kalidad ng bahagi. Karamihan sa mga shop ay hindi magpapaliwanag kung bakit inirerekomenda nila ang isang uri ng laser kaysa sa iba, ngunit ang pag-unawa sa mga pagkakaibang ito ay nagbibigay sa iyo ng lakas kapag humihingi ng quote at binibigyang-pansin ang mga serbisyo ng cnc laser cutting.

Bawat uri ng laser ay gumagana sa iba't ibang haba ng daluyong (wavelength), at narito kung bakit mahalaga ito: ang mga metal ay sumisipsip ng enerhiya ng liwanag nang magkaiba depende sa haba ng daluyong na tumatama sa kanilang ibabaw. Ang haba ng daluyong na pinapabalik ng tanso ay maaaring eksaktong sinisipsip nang mahusay ng aluminium. Tinutukoy ng pisikal na katangiang ito kung aling laser ang pinakamainam na pumuputol sa anumang materyales—and sa huli ay nakakaapekto sa presyo mo bawat bahagi.

Fiber Lasers kumpara sa CO2 Lasers para sa mga Proyektong Gawa sa Sheet Metal

Ang mga fiber laser ay rebolusyunaryo sa pagputol ng bakal gamit ang laser sa nakaraang dalawang dekada. Gumagana sa 1064 nm na haba ng daluyong, nagdadala sila ng enerhiya na lubhang mahusay na sinisipsip ng mga metal. Ano ang resulta? Mas mabilis na bilis ng pagputol, mas mababa ang pagkonsumo ng enerhiya, at mas mababang gastos sa operasyon na maaaring ipasa ng mga shop sa mga kustomer.

Kapag gumagawa ka ng manipis hanggang katamtamang kapal na sheet metal—isipin ang laser-cut na sheet metal na nasa ilalim ng 1 pulgada—ang fiber technology ay karaniwang mas mahusay kumpara sa ibang alternatibo. Ang mga sistemang ito ay nakakamit ng hanggang 50% na kahusayan sa enerhiya sa wall plug, kumpara sa humigit-kumulang 10-20% para sa CO2 laser. Isinasalin ito ng kahusayan sa makabuluhang pagkakaiba sa gastos sa mga order na mataas ang dami.

Ang fiber laser ay patuloy na mahusay sa mga replektibong metal na tradisyonal na hamon para sa mga lumang teknolohiya. Ang aluminum, brass, at tanso—mga materyales na dating nagdudulot ng problema sa pagputol—ay maayos nang napoproseso gamit ang modernong fiber system. Ang mas maikling haba ng daluyong ay pumapasok sa mga replektibong surface na tinatalikuran ng mas mahabang haba ng daluyong.

Ang CO2 lasers, na gumagana sa 10,600 nm, ay nananatiling pangunahing gamit para sa mas makapal na materyales at mga shop na gumagamit ng iba't ibang uri ng materyales. Dahil sa mas mahabang wavelength nito, kayang putulin ng teknolohiyang ito ang makapal na plaka ng bakal habang nagdudulot ng napakakinis na gilid. Para sa mga proyektong pagputol ng metal sheet gamit ang laser kung saan kailangan ang mirror-finish na gilid sa makapal na carbon steel, ang CO2 teknolohiya ay may pa rin panganguna.

Ang mga sistemang ito batay sa gas ay kayang hawakan din ang mga di-metal na materyales na hindi maaring tangkain ng fiber lasers—tulad ng kahoy, acrylic, bildo, at plastik. Ang mga shop na nag-aalok ng iba't ibang kakayahan sa materyales ay karaniwang nagpapanatili ng parehong teknolohiya upang mas mapaglingkuran ang mas malawak na pangangailangan ng mga customer.

Pagtutugma ng Teknolohiyang Laser sa Iyong Mga Pangangailangan sa Materyales

Ang Nd:YAG na mga laser ay sumasakop sa isang espesyalisadong puwesto sa larangan ng cnc metal cut. Gamit ang neodymium-doped na mga kristal, naglalabas ito ng pulsed output sa 1064 nm—ang parehong wavelength ng fiber lasers ngunit may iba't ibang katangian. Ang pulsed operation ay nagbibigay-daan sa masusing kontrol sa paghahatid ng enerhiya, na nagdudulot ng mga ganitong sistema na perpekto para sa mga aplikasyon na nangangailangan ng lubhang detalye o pinakamaliit na heat-affected zones.

Gayunpaman, may mga kompromiso ang Nd:YAG na teknolohiya. Ang kalidad ng sinag, na sinusukat batay sa M² value, ay karaniwang nasa saklaw mula 1.2 (napakahusay) para sa Nd:YAG hanggang 1.6-1.7 para sa fiber lasers. Mas mahusay na kalidad ng sinag ang nagbubunga ng mas maliit na spot sizes at mas mataas na power density sa punto ng pagputol. Para sa marking sa curved surface o mga gawaing nangangailangan ng napakadetalyadong detalye, mahalaga ang pagkakaibang ito.

Gayunpaman, ang fiber lasers ay halos humalili na sa Nd:YAG para sa pangkalahatang aplikasyon sa pagputol ng metal. Ang mga dahilan ay praktikal: ang mga fiber system ay nangangailangan ng minimum na maintenance, mas matagal ang mean time between failures (30,000–50,000 oras kumpara sa 10,000–20,000 oras sa Nd:YAG), at maaaring mag-umpisa kaagad sa pagputol nang walang warm-up period. Para sa karamihan ng proyekto sa laser cutting, ang mga operasyonal na bentaheng ito ay mas malaki kaysa sa pagkakaiba sa kalidad ng beam.

Kung gayon, paano mo i-aasikaso ang teknolohiya sa iyong tiyak na proyekto? Isaalang-alang ang mga sumusunod na salik:

- Material Type: Ang mga replektibong metal tulad ng tanso at brass ay pabor sa fiber lasers; ang makapal na carbon steel ay maaaring makinabang sa CO2

- Mga kinakailangan sa kapal: Ang manipis na mga plato na nasa ilalim ng 0.5" ay pinakamabilis napoproseso sa fiber; ang napakakapal na plato ay maaaring mangailangan ng lakas ng CO2

- Inaasahan sa kalidad ng gilid: Ang CO2 ay karaniwang nagbibigay ng mas makinis na gilid sa makapal na materyales; ang fiber ay mahusay sa manipis na stock

- Dami at badyet: Ang mas mababang operating cost ng fiber ay nakakabenepisyo sa mataas na dami ng produksyon

| Espesipikasyon | Fiber Laser | Co2 laser | Nd:YAG Laser |

|---|---|---|---|

| Wavelength | 1064 nm | 10,600 nm | 1064 nm |

| Pinakamahusay na mga materyales | Steel, aluminum, copper, brass, titanium | Makapal na bakal, di-metals, halo-halong materyales | Tiyak na pagmamarka ng metal, manipis na mga sheet |

| Tipikal na Range ng Kapaligiran | 0.5 mm – 25 mm (mga metal) | 0.5 mm – 30+ mm (nag-iiba ayon sa lakas) | 0.1 mm – 6 mm |

| Bilis ng Pagputol | Pinakamabilis sa manipis na mga metal | Katamtaman; mahusay sa makapal na material | Mas mabagal; operasyon na may pulso |

| Tiyak (Karaniwang Tolerance) | ±0.003" – ±0.005" | ±0.004" – ±0.007" | ±0.003" – ±0.005" |

| Kasinikolan ng enerhiya | Hanggang 50% | 10 – 20% | ~1.3% |

| Mga Kailangang Pang-aalaga | Mababa; walang optics na kailangang i-align | Mataas; kailangan ng pagpapalit ng gas tubes | Katamtaman; kailangan ng pagpapalit ng diode |

| MTBF (Oras) | 30,000 – 50,000 | Nag-iiba ayon sa bahagi | 10,000 – 20,000 |

| Mga Tipikal na Aplikasyon | Mga bahagi ng sasakyan, kahon, suporta, mga reflective metal na gawa | Mga palatandaan, makapal na istrukturang bakal, mga shop na may halo-halong materyales | Mga gamit sa medisina, electronics, mga precision component |

Kapag humihingi ng quote mula sa mga cnc laser cutting service, magtanong kung aling teknolohiya ang gagamitin nila para sa iyong partikular na materyales at kapal. Ang isang shop na nagrerekomenda ng CO2 para sa manipis na aluminum sheet ay maaaring gumagamit ng lumang kagamitan—o maaari silang may tiyak na dahilan para sa kalidad. Sa anumang paraan, ang pag-unawa sa mga pagkakaiba-iba na ito ay nakakatulong upang masuri kung ang kanilang rekomendasyon ay para sa proyekto mo o para lang sa availability ng kanilang kagamitan.

Ang mga materyales na iyong pinipili ay sa huli ang nagtatakda kung aling teknolohiya ng laser ang magbibigay ng pinakamahusay na resulta—at ang pagkakatugma ng materyales ay may higit pang mga aspeto bukod sa haba ng daluyong lamang.

Mga Materyales na Tugma sa Serbisyo ng Pagputol ng Metal Gamit ang Laser

Hindi lahat ng metal ay kumikilos nang pareho sa ilalim ng sinag ng laser. Ang ilang materyales ay mahusay na sumisipsip ng enerhiya at napuputol nang parang mantikilya. Ang iba naman ay binabalik ang enerhiyang iyon pabalik sa ulo ng pagputol, na nagdudulot ng mga problema sa kahusayan at posibleng pagkasira ng kagamitan. Ang pag-unawa sa mga pagkakaiba-iba na ito ay makatutulong sa iyo na pumili ng tamang materyales para sa iyong proyekto—at maiwasan ang mga mahal na sorpresa kapag ang mga kuwota ay bumalik nang mas mataas kaysa inaasahan.

Ang mga katangian ng materyales ay direktang nakaaapekto sa mga parameter ng pagputol, bilis ng proseso, at kalidad ng huling bahagi. Ang pagkabagal, kondaktibidad termal, at pag-uugali sa oksihenasyon ay mahahalagang salik sa pagtukoy kung paano lalabas ang isang sheet ng bakal na pinutol ng laser o isang pasadyang bahagi ng hindi kinakalawang na asero na pinutol ng laser.

Mga Parameter sa Pagputol ng Steel at Stainless Steel

Ang bakal ang pinakakaraniwang naprosesong materyales sa anumang serbisyong pagputol ng metal gamit ang laser , at may magandang dahilan para dito. Ang carbon steel ay lubos na sumisipsip ng laser energy, kaya ito ang pinakamadaling at pinakamura na metal na putulin. Ang iron content nito ay madaling sumisipsip sa 1064 nm na wavelength mula sa fiber lasers, na nagbibigay-daan sa mabilis na pagpoproseso at malinis na gilid.

Narito ang mga dapat mong malaman tungkol sa bawat uri ng bakal:

- Carbon Steel: Malinis na napuputol mula 0.5 mm hanggang sa 25+ mm kapal. Ang oxygen-assisted cutting ay nagpapabilis sa proseso sa mas makapal na plaka sa pamamagitan ng lokal na pagsunog. Inaasahan ang mahusay na kalidad ng gilid na may minimum na post-processing na kailangan. Karaniwan itong pinakamura mong opsyon para sa mga structural component at bracket.

- Stainless steel: Nangangailangan ng nitrogen assist gas upang maiwasan ang oxidation na magdudulot ng pagkakulay sa mga gilid ng putol. Ang isang stainless steel laser cutting service ay karaniwang nakakaproseso ng kapal mula 0.5 mm hanggang 20 mm, bagaman magkakaiba-iba ang kakayahan batay sa kagamitan. Ang chromium content ay lumilikha ng bahagyang iba't ibang absorption characteristics kumpara sa carbon steel, na kadalasang nangangailangan ng pagbabago sa parameter para sa pinakamahusay na resulta.

- Galvanizadong Bakal: Ang patong ng semento ay umuusok habang pinuputol, na maaaring makaapekto sa kalidad ng gilid at lumikha ng usok na nangangailangan ng tamang bentilasyon. Karamihan sa mga tindahan ay nakakapagtrabaho sa galvanized na materyales hanggang 6-8 mm kapal nang walang problema, bagaman ang patong ng semento ay maaaring magdulot ng bahagyang pagka-rough ng gilid kumpara sa hindi binabalot na bakal.

Para sa mga pasadyang proyektong stainless steel na pinutol gamit ang laser na nangangailangan ng magandang finishing—tulad ng mga panel sa arkitektura o kagamitan sa paglilingkod ng pagkain—tukuyin ang paggamit ng nitrogen sa pagputol upang mapanatili ang makintab at malinis na gilid na walang oxide. Mas mabilis ang pagputol gamit ang oxygen ngunit iniwan nito ang mas madilim na gilid na maaaring mangailangan ng karagdagang finishing.

Paggawa kasama ang Mga Replektibong Metal tulad ng Aluminum at Tanso

Ang mga replektibong metal ay nagdudulot ng natatanging hamon na direktang nakakaapekto sa gastos at oras ng iyong proyekto. Ang aluminum, tanso, at brass ay mayroong makinis na ibabaw at mataas na thermal conductivity na nagpapakomplikado sa proseso ng pagputol sa dalawang mahahalagang paraan.

Una, ang mga materyales na ito ay nagbabalik ng isang malaking bahagi ng enerhiya ng laser pabalik patungo sa ulo ng pagputol. Ang pagbabalik ng sinag na ito ay nagpapababa sa kahusayan ng pagputol at, kung wala ang tamang proteksyon sa makina, maaaring masira ang mga optikal na bahagi. Kasama sa modernong sistema ng fiber laser ang monitoring para sa back-reflection at awtomatikong pag-shutdown upang ligtas na mapangasiwaan ang mga ganitong uri ng materyales.

Pangalawa, ang mga replektibong metal ay mabilis na nagkakalat ng init mula sa lugar ng pagputol. Ang tanso at aluminoyum ay mabilis na humihila ng thermal na enerhiya, kaya mahirap makamit ang matatag na pagbabad. Ano ang solusyon? Ang pulsed cutting mode ay nagdadala ng enerhiya sa anyo ng maikli ngunit kontroladong bugso imbes na tuluy-tuloy na alon, na nagbibigay-daan sa kontroladong pagkatunaw nang hindi nagdudulot ng labis na pagkakabukol.

- Aluminum Alloys: Ang serbisyo ng pagputol ng aluminium gamit ang laser ay karaniwang nakakapagproseso ng kapal mula 0.5 mm hanggang 12 mm para sa karamihan ng karaniwang mga haluang metal. Mas maayos at mas mahuhulaan ang pagputol sa mga grado na 6061 at 5052 kumpara sa mataas na kadalisayan ng aluminium. Mahalaga ang paghahanda ng ibabaw—tanggalin ang langis, oksihenasyon, at kahalumigmigan bago putulin upang mapabuti ang pagsipsip ng enerhiya at mabawasan ang pagkakarepelyo.

- Tanso: Isa sa pinakamahirap na materyales dahil sa sobrang pagre-repel nito at mataas na kondaktibidad termal. Inaasahan ang limitasyon sa kapal na mga 6 mm para sa karamihan ng mga fiber laser system. Ang paunang paggamot gamit ang itim na pintura o mga patong sa ibabaw ay maaaring mapabuti ang pagsipsip, bagaman idinaragdag nito ang mga hakbang sa proseso.

- Mga tanso: Mas madali kaysa sa purong tanso dahil sa nilalaman ng sints na nagbabago sa mga katangian ng ibabaw. Karamihan ng mga shop ay nakakapagproseso ng tanso na hanggang 8 mm kapal nang epektibo. Gumagamit ng nitrogen bilang tulung-tulong gas upang makagawa ng malinis na gilid nang walang pagbabago ng kulay.

- Titanium: Nangangailangan ng inert gas shielding (argon o helium) upang maiwasan ang oksihenasyon at pagkamagaspang. Ang mga pasadyang metal na bahagi mula sa titanium na pinutol ng laser ay nangangailangan ng tumpak na kontrol sa parameter dahil sa reaktibong kalikasan ng materyal sa mataas na temperatura. Karaniwang sakop ng lapad ang 0.5 mm hanggang 6 mm depende sa kakayahan ng kagamitan.

Kapag humihingi ng presyo para sa mga replektibong materyales, inaasahan ang mas mataas na presyo bawat bahagi kaysa sa katumbas na proyekto sa asero. Ang mga espesyalisadong parameter, mas mabagal na bilis ng pagputol, at dagdag na pagsusuot ng kagamitan ay lahat kasama sa pagkalkula ng gastos.

Direktang nakaaapekto ang kondisyon ng ibabaw sa kalidad ng pagputol sa mga replektibong metal. Alisin ang mga dumi kabilang ang langis, oksihenasyon, patong na pelikula, at kahalumigmigan bago ilipat—ang malinis na ibabaw ay nagpapabuti sa pagsipsip ng laser at binabawasan ang panganib ng back-reflection.

Ang pag-unawa kung paano nakikipag-ugnayan ang napiling materyales sa teknolohiya ng laser cutting ay kalahati lamang ng solusyon. Kailangan ding matugunan ng iyong mga file sa disenyo ang tiyak na mga kinakailangan upang matiyak na ang mga materyales ay mababago sa mga bahagi na may kahusayan na kailangan mo.

Mga Kinakailangan sa File ng Disenyo at Pinakamahusay na Kasanayan sa Paghahanda

Ang file ng iyong disenyo ay maaaring magtagumpay o mapabigo ang isang proyekto sa laser cutting. Isumite ang maling format, at makakaranas ka ng mga pagkaantala habang hiniling ng shop ang mga reporma. Isama ang mga tampok na masyadong maliit para sa kapal ng materyales, at tatanggapin mo ang mga bahagi na hindi tugma sa iyong inaasahan. Gayunpaman, karamihan sa mga nag-aalok ng pasadyang serbisyo ng laser cutting ay halos hindi nagpapaliwanag kung ano talaga ang kailangan nila mula sa iyong mga file—naiiwan kang bumubulalas hanggang lumitaw ang mga problema.

Ang totoo? Ang tamang paghahanda ng file ay direktang nakakaapekto sa iyong quote, oras ng pagpapatotoo, at kalidad ng huling bahagi. Ang pag-unawa sa mga kinakailangang ito bago isumite ay nakakatipid sa iyo ng abala at pera sa bawat pasadyang proyekto ng metal laser cutting.

Mga Format ng File at Mga Kinakailangan sa Vector para sa Laser Cutting

Ang mga makina para sa laser cutting ay nagbabasa ng vector files—hindi mga litrato o mga imahe batay sa pixel. Bakit kaya napakahalaga ng pagkakaibang ito? Ang mga vector graphic ay nagtutukoy ng mga hugis gamit ang mga matematikal na ekspresyon imbes na mga indibidwal na pixel. Kapag lumapit ka sa isang vector image, mananatiling malinaw at tumpak ang mga gilid nito anuman ang sukat. Ang mga bitmap image naman, kapag pinalaki, ay nagiging malabo at nakakakuha ng mga pixel.

Ipinapasa ang matematikal na kawastuhan nang direkta sa kawastuhan ng pagputol. Sinusundan ng laser ang eksaktong takdang landas ng vector, na nagbubunga ng mga bahagi na tumutugma sa iyong detalyadong disenyo. Kung magsumite ka ng isang bitmap file, kailangan muna itong i-convert ng shop sa vector format—isang proseso na maaaring magdulot ng mga kamalian at magdaragdag sa oras ng paggawa.

Narito ang mga format ng file na karaniwang tinatanggap ng karamihan sa mga shop na gumagawa ng pasadyang metal cutting:

- DXF (Drawing Exchange Format): Pamantayan sa industriya para sa mga CAD file. Ganap na tugma sa lahat ng cutting software platform na may tumpak na dimensyonal na datos.

- DWG (AutoCAD Drawing): Katutubong format ng AutoCAD na nag-aalok ng mahusay na kawastuhan. Gusto ng ilang shop ang DXF para sa mas malawak na kakayahang magamit.

- AI (Adobe Illustrator): Sikat sa mga tagadisenyo at mga artista. Tiyaking naka-convert na ang lahat ng teksto sa mga outline bago isumite.

- SVG (Scalable Vector Graphics): Web-friendly na vector format na angkop para sa mas simpleng disenyo. Patunayan na ang iyong software ay nag-e-export ng malinis na mga landas nang walang hindi kailangang mga node.

Gumagawa ka ba gamit ang raster image tulad ng JPEG o PNG? Mga libreng tool tulad ng Inkscape maaaring mag-trace ng bitmap images at i-convert ito sa vector format. Gayunpaman, palaging i-verify ang mga sukat pagkatapos ng conversion—maaaring magdulot ang proseso ng tracing ng bahagyang scaling errors na lumalaki at nagiging malaking problema sa mga tapos na bahagi.

Pag-iwas sa Karaniwang Pagkakamali sa Disenyo na Nagpapahaba sa Proyekto

Kahit ang mga bihasang inhinyero ay nagpapasa ng mga file na may mga isyu na nagpapahaba sa produksyon. Ang pag-unawa sa mga karaniwang landas na ito ay makatutulong upang maiwasan mo ang paulit-ulit na rebisyon na nagpapalayo sa petsa ng paghahatid.

Hindi sapat na kerf allowance nangunguna sa mga pinakakaraniwang problema. Ang kerf—ang lapad ng materyal na natatanggal habang nagpoproceso ng pagputol—ay karaniwang nasa saklaw mula 0.1 mm hanggang 1.0 mm depende sa uri ng materyal, kapal, at mga parameter ng laser. Dapat isaalang-alang ng iyong disenyo ang pagkawala ng materyal, o magreresulta ang mga bahagi na mas maliit kaysa sa tamang sukat. Karamihan sa software para sa pagputol ay may kakayahang awtomatikong i-offset ang mga landas upang kompensahin ito, ngunit dapat mong maintindihan kung ang iyong mga sukat ay kumakatawan sa huling sukat ng bahagi o sa gitnang linya ng landas ng pagputol.

Mga tampok na mas maliit kaysa sa kapal ng materyal lumilikha ng mga isyu sa kalidad na hindi masusulosyunan ng anumang dami ng lakas ng laser. Karaniwang alituntunin: iwasan ang mga disenyo na may mga tampok na mas maliit kaysa sa kapal ng materyal na pinuputol. Halimbawa, ang pagtatangkang putulin ang 8 mm na butas sa 10 mm makapal na bakal ay karaniwang nagbubunga ng mahinang kalidad ng gilid at hindi tumpak na sukat. Ang parehong prinsipyo ay nalalapat sa manipis na puwang, payak na tulay, at kumplikadong panloob na mga tampok.

Mga kamalian sa pagpoproseso ng teksto nakakagulat sa maraming tagadisenyo. Kung ang teksto sa iyong file ay nananatiling ma-edit sa halip na i-convert sa mga outline o hugis, maaaring palitan ng software ng pagputol ang iba't ibang font o maliwanagan nang lubusan ang mga karakter. Sa Illustrator, ibig sabihin nito ay "i-convert sa mga outline." Sa CAD software, kailangan mong "i-explore" o "i-expand" ang mga elemento ng teksto. I-hover ang cursor sa anumang teksto sa iyong disenyo—kung ito ay ma-edit pa, kailangang i-convert bago isumite.

Hindi suportadong panloob na pagputol lilikha ng mga bahagi na literal na nahuhulog o napapahiwalay habang pinuputol. Kung ang iyong disenyo ay may mga panloob na hugis na hindi nakakonekta sa pangunahing bahagi, mahuhulog ang mga pirasong ito sa ilalim ng cutting bed at hindi matatanggal. Magsumite man ng mga ito bilang hiwalay na bahagi o magdagdag ng maliliit na tulay (mga tab) upang ikonekta ang mga ito sa pangunahing katawan para tanggalin pagkatapos ng pagputol.

Tseklis sa Paghahanda ng Disenyo para sa Custom Laser Cut na Metal na Sheet

Bago isumite ang mga file sa anumang provider ng custom laser cutting na metal, sundin ang sumusunod na hakbang sa paghahanda:

- I-verify ang format ng file: I-export ang iyong disenyo bilang DXF, DWG, AI, o SVG. Iwasan nang lubusan ang mga raster format, o i-trace at i-verify ang mga sukat kung kinakailangan ang pag-convert.

- I-convert ang lahat ng teksto sa mga guhit: Alisin ang mga text box na maaaring i-edit sa pamamagitan ng pag-convert nito sa mga hugis o landas. Pinipigilan nito ang mga isyu sa pagpapalit ng font habang nagaganap ang proseso.

- Suriin ang pinakamaliit na sukat ng mga detalye: Tiyaking walang mga bahagi sa loob (mga butas, puwang, cutout) na mas maliit kaysa sa kapal ng iyong materyales. Para sa manipis na sheet metal na may kapal na wala pang 3 mm, karaniwang nagsisimula ang pinakamaliit na diameter ng butas sa paligid ng 1.5–2 mm.

- I-verify ang espasyo sa pagitan ng mga putol: Ang magkakalapit na mga landas ng pagputol ay maaaring magdulot ng pagkurba, pagtunaw, o pag-evaporate sa pagitan ng mga putol—lalo na sa mga materyales na may mababang melting point. Panatilihin ang agwat na hindi bababa sa 1.5 beses ang kapal ng materyales sa pagitan ng magkatabing linya ng pagputol.

- Isaisip ang lapad ng kerf: Tukuyin kung ang iyong mga sukat ay kumakatawan sa huling sukat ng bahagi o sa landas ng pagputol. Ipahayag ito nang malinaw sa iyong provider ng serbisyo, o i-apply ang nararapat na offset bago isumite.

- Alisin ang mga cutout na walang suporta: Magdagdag ng mga bridging tab sa anumang panloob na hugis na maaaring mahulog habang nagkakagupit. Magplano para sa pag-alis ng mga tab pagkatapos ng proseso.

- Optimisahin ang kahusayan ng nesting: Kung nagsumite ng maramihang bahagi, isaalang-alang kung paano ito maaaring isama o i-nest sa isang sheet na materyal. Ang epektibong pagkakasunod-sunod ay nababawasan ang basura ng materyales at maaaring bawasan ang gastos mo bawat bahagi sa mga pasadyang proyekto ng pagputol ng metal sheet.

- I-print sa 100% na sukat: Bago isumite, i-print ang iyong disenyo sa aktwal na sukat at pisikal na sukatin ang mahahalagang dimensyon. Ang simpleng hakbang na ito ay nakakadiskubre ng mga kamalian sa pagsusukat na madalas hindi napapansin sa digital na pagsusuri.

- Alisin ang mga duplicate na linya: Ang nag-uugnay o duplikadong mga landas ng pagputol ay nagdudulot ng paulit-ulit na pagguhit ng laser sa parehong linya, nag-aaksaya ng oras at maaaring masira ang kalidad ng gilid.

- Tukuyin ang materyal at kapal: Isama ang malinaw na dokumentasyon ng nais na uri ng materyal at kapal. Ang iba't ibang materyales ay nangangailangan ng iba't ibang parameter, at ang impormasyong ito ay dapat kasama ang iyong mga file ng disenyo.

Ang paggamit ng karaniwang kapal ng materyales ay isa sa mga pinakamadaling paraan upang mapabuti ang proseso ng laser cutting. Ang mga di-karaniwang kapal ay kadalasang nangangailangan ng espesyal na kalibrasyon o pagkuha ng materyales, na maaaring magpataas nang malaki sa oras ng paggawa at gastos.

Ang paglaan ng sapat na oras upang maayos na ihanda ang mga file sa simula ay nag-aalis sa mga pagbabagong ikinalulungkot ng parehong iyo at ng shop. Ang isang malinis at wastong na-format na disenyo ng file ay diretso nang napupunta sa produksyon—na direktang nagbubunga ng mas mabilis na paghahatid at mas tumpak na mga quote.

Kapag maayos nang naihanda ang iyong mga file sa disenyo, ang pag-unawa sa susunod na mangyayari—mula sa kahilingan ng quote hanggang sa tapos na mga bahagi—ay nakakatulong upang maiset mo ang realistiko mong inaasahan at makilala ang mga tagapagbigay ng de-kalidad na serbisyo.

Ang Kumpletong Proseso ng Laser Cutting Mula File Hanggang sa Tapos na Bahagi

Karamihan sa mga serbisyo ng pagputol ng metal gamit ang laser ay itinaturing ang kanilang proseso ng produksyon na parang isang black box. Ipinapadala mo ang mga file, naghihintay ng di-tiyak na tagal, at kalaunan ay darating ang mga bahagi. Ang ganitong kawalan ng transparency ay nagdudulot ng kawalan ng katiyakan—at ang kawalan ng katiyakan ay karaniwang nangangahulugan na mas mataas ang iyong binabayaran kaysa sa dapat o tinatanggap mo ang mas mahabang oras ng paghahanda kaysa sa kailangan.

Ang pag-unawa nang eksakto kung ano ang nangyayari sa pagitan ng iyong kahilingan para sa quote at pangwakas na paghahatid ay nagbibigay-daan sa iyo na mapabuti ang iyong mga proyekto, magtakda ng makatotohanang timeline, at suriin kung ang isang provider ay talagang nakakumpleto sa mga pangako nito. Narito ang kompletong workflow na sinusunod ng mga de-kalidad na serbisyo ng pagputol gamit ang laser.

Mula sa Kahilingan ng Quote hanggang sa Mga Naka-finalize na Bahagi

Ang paglalakbay mula sa design file patungo sa natapos na bahagi ay sumusunod sa isang maasahang pagkakasunod-sunod—bagaman ang bilis at tiyak na hakbang sa bawat isa ay lubhang nag-iiba-iba sa iba't ibang provider. Ang isang maayos na organisadong laser cutting co. ay maaaring gumalaw mula sa paunang kontak hanggang sa pagpapadala ng mga bahagi sa loob lamang ng 24 oras para sa mga karaniwang order, habang ang mga hindi gaanong epektibong operasyon ay maaaring tumagal ng linggo para sa magkaparehong proyekto.

- Pagsumite ng kahilingan para sa quote: Ikaw ay nag-upload ng iyong CAD file (DXF, DWG, STEP, o IGES) kasama ang mga espesipikasyon ng materyales at kinakailangang dami. Ang mga advanced na sistema para sa pagkuwota ay agad-agad na sinusuri ang geometry ng iyong file, kinakalkula ang haba ng landas ng putol, mga kailangang materyales, at tinatayang oras ng proseso. Ayon sa Wuxi Lead Precision Machinery , ang mga sopistikadong platform para sa agarang kuwota ay nagco-cross-reference sa mga nai-upload na file laban sa real-time na kakayahan ng makina at historical na datos ng proseso—sinusuri ang mga salik tulad ng kompensasyon sa lapad ng kerf at potensyal na panganib ng pagkabago batay sa geometry ng bahagi.

- Pagsusuri sa disenyo at feedback sa DFM: Bago magsimula ang pagputol, ang mga may-karanasan na inhinyero ay susuriin ang iyong file para sa kakayahang magawa. Sisiguraduhin nila ang mga espesipikasyon sa tolerance, tukuyin ang mga katangian na maaaring magdulot ng isyu sa kalidad, at i-flag ang mga potensyal na problema tulad ng hindi sapat na espasyo sa pagitan ng mga putol o mga panloob na geometry na walang suporta. Ang mga tagapagbigay ng dekalidad ay nagbabalik ng kapaki-pakinabang na feedback sa loob lamang ng ilang oras—hindi awtomatikong mga disclaimer. Ang pagsusuring ito para sa disenyo-para-sa-paggawa ay nakakapigil sa mahahalagang paggawa muli sa susunod.

- Pagpili at Pagkuha ng Materyales: Kinukuha ang iyong tinukoy na materyal mula sa imbentaryo o ini-order kung kinakailangan ang mga espesyalisadong haluang metal. Pinananatili ng mga establisadong serbisyo sa pagputol ng metal ang malalim na stock ng karaniwang materyales—carbon steel, stainless steel, aluminum, at specialty alloys—na nag-aalis ng mga pagkaantala sa pagkuha. Sinusuri ang mga sertipikasyon ng materyal batay sa iyong mga kinakailangan, lalo na para sa aerospace o medical na aplikasyon.

- Paggawa ng programa sa pagputol: Inilalagay ang iyong file ng disenyo sa isang programa ng pagputol upang i-optimize ang paggamit ng materyal. Inaayos ng software nang mahusay ang maraming bahagi sa kabuuang sukat ng plaka, pinapaliit ang basura habang pinapanatili ang kinakailangang espasyo sa pagitan ng mga putol. Kasama sa programa ang lahat ng parameter ng laser: mga setting ng kapangyarihan, bilis ng pag-feed, uri ng gas, at focal distance na tumpak na nakakalibrado para sa iyong materyal at kapal.

- Operasyon ng laser cutting: Ang na-program na file ay nagpapagalaw sa mga CNC-controlled cutting head sa ibabaw ng iyong materyales. Ang modernong fiber laser system na may adaptive focus control at real-time monitoring ay nagbibigay ng presisyon na antas-mikron habang mataas ang throughput. Ang awtomatikong paghawak sa materyales ay nagsisiguro ng pare-parehong posisyon, samantalang ang integrated fume extraction ay nagpapanatili ng kalinawan ng optics sa buong proseso ng pagputol.

- Pagsusuri ng kalidad: Bawat production run ay dumaan sa pagsusuri ng dimensyon. Ang mga kritikal na bahagi ay sinusuri gamit ang coordinate measuring machine (CMM) para sa buong 3D verification ng mga geometric feature. Ang random na sample ay sinusuri tuwing oras sa loob ng production run, at agad na kinukuwarentenas ang mga bahaging hindi sumusunod. Kasama sa mga shipment ang first-article inspection report para sa mga proyektong nangangailangan ng dokumentasyon para sa traceability.

- Finishing at Sekundaryong Operasyon: Depende sa iyong mga kinakailangan, maaaring ipagpatuloy ng mga bahagi ang deburring, bending, tapping, welding, o surface treatment tulad ng powder coating o anodizing. Bawat karagdagang operasyon ay nagdaragdag ng processing time ngunit nagbibigay ng mga bahaging handa nang gamitin.

- Pakita at paghahatid: Ang mga natapos na bahagi ay ipinapakete para sa proteksyon habang isinasadula. Ang karaniwang mga order mula sa mahusay na mga serbisyo ng metal laser cutting ay karaniwang inaantala sa loob ng 2-4 na araw na may kinalaman sa negosyo matapos matanggap ang mga file na handa nang i-cut, ayon sa Mga na-publish na processing time ng SendCutSend .

Ano ang Nangyayari Habang Nagaganap ang Pagputol

Ang aktwal na operasyon ng pagputol ay mas kumplikado kaysa lamang sa pagsunod sa iyong disenyo gamit ang sinag ng laser. Ang pag-unawa sa mga detalyeng ito ay nakatutulong upang lubos mong maipagtanggol kung bakit ang ilang desisyon sa disenyo ay nakakaapekto sa presyo at kalidad.

Kapag nagsimula ang pagputol, inilalagay ng ulo ng laser sa ibabaw ng iyong materyales at tinutunaw ng sinag ito sa isang takdang panimulang punto. Para sa mas makapal na materyales, mas mahaba ang kinakailangan upang tumagos at mas maraming init ang nalilikha kumpara sa susunod na galaw ng pagputol. Ang matalinong nesting ay naglalagay ng mga punto ng pagtunaw sa mga lugar na basura kailanman posible, upang maiwasan ang mga marka ng init sa mga ibabaw ng natapos na bahagi.

Habang kumikilos ang ulo sa iyong landas ng disenyo, ang tulay na gas ay dumadaloy nang sabay ang sinag. Ang oksiheno ay nagpapabilis ng pagputol sa carbon steel sa pamamagitan ng lokal na pagsunog. Ang nitroheno ay nagbubunga ng mga gilid na walang oksido, na mahalaga para sa pagwelding ng stainless steel o mga nakikitang ibabaw. Ang pagpili ng tulay na gas ay direktang nakakaapekto sa kalidad ng gilid, bilis ng pagputol, at pangwakas na hitsura.

Sa buong operasyon, ang mga sensor ay nagbabantay para sa anumang hindi pangkaraniwan. Ang deteksyon ng panlabas na paghihinayang ay nagpoprotekta sa mga optikal na bahagi kapag pinuputol ang mga replektibong metal. Ang kalibrasyon ng kapangyarihan ay nag-aayos nang real-time upang mapanatili ang pare-parehong paghahatid ng enerhiya. Ang statistical process control ay sinusubaybayan ang dimensional na akurasya sa bawat produksyon, na nagtutrigger ng muling kalibrasyon bago pa man maapektuhan ng paglihis ang kalidad ng bahagi.

Mga Salik na Nakaaapekto sa Tagal ng Pagproseso

Ang ilang mga variable ang nakakaapekto kung gaano kabilis makakagalaw ang iyong mga bahagi mula sa quote hanggang sa paghahatid:

- Kahandaan ng file: Ang mga handang i-cut na file nang walang isyu sa manufacturability ay agad na napoproseso. Ang mga file na nangangailangan ng rebisyon ay nagdaragdag ng mga araw sa iyong iskedyul.

- Kakailanganin sa Materyales: Karaniwang mga materyales ang ipinapadala mula sa imbakan. Ang mga espesyal na haluang metal o hindi karaniwang kapal ay maaaring nangangailangan ng oras para sa pagkuha.

- Kahihinatnan ng order: Mas mabilis na napoproseso ang mga simpleng patag na bahagi kumpara sa mga disenyo na nangangailangan ng maraming pangalawang operasyon.

- Dami: Ang mas malalaking produksyon ay nangangailangan ng higit na oras sa makina, bagaman ang gastos bawat bahagi ay karaniwang bumababa depende sa dami.

- Kasalukuyang kakayahan ng shop: Nakakaapekto sa iskedyul ang real-time na pagkarga ng mga makina. Ang mga tagapagkaloob ng kalidad ay nag-uugnay ng kanilang ERP system upang ibigay ang lead time batay sa aktwal na kakayahan—hindi sa mapagmamalaking average.

Para sa mga urgenteng prototype, may ilang tagapagkaloob na nag-aalok ng 72-oras na turnaround kasama ang mabilisang pagproseso. Ang karaniwang produksyon ay natatapos karaniwan sa loob ng 5 araw na may-bisa para sa mga quantity na umaabot sa ilang libong yunit. Ang pagdaragdag ng post-processing na operasyon tulad ng pagbubend, tapping, o powder coating ay nagpapahaba sa mga timeline nang proporsyonal.

Ang pagkakilala sa workflow na ito ay nakatutulong upang maihanda mo nang tama ang mga file, magtakda ng realistiko at tumpak na inaasahan sa mga stakeholder, at makilala ang mga provider na talagang nakontrol ang kanilang proseso. Ang susunod na kritikal na salik—presyo—ay lubos na nakadepende sa mga desisyon na iyong gagawin sa kabuuan ng prosesong ito.

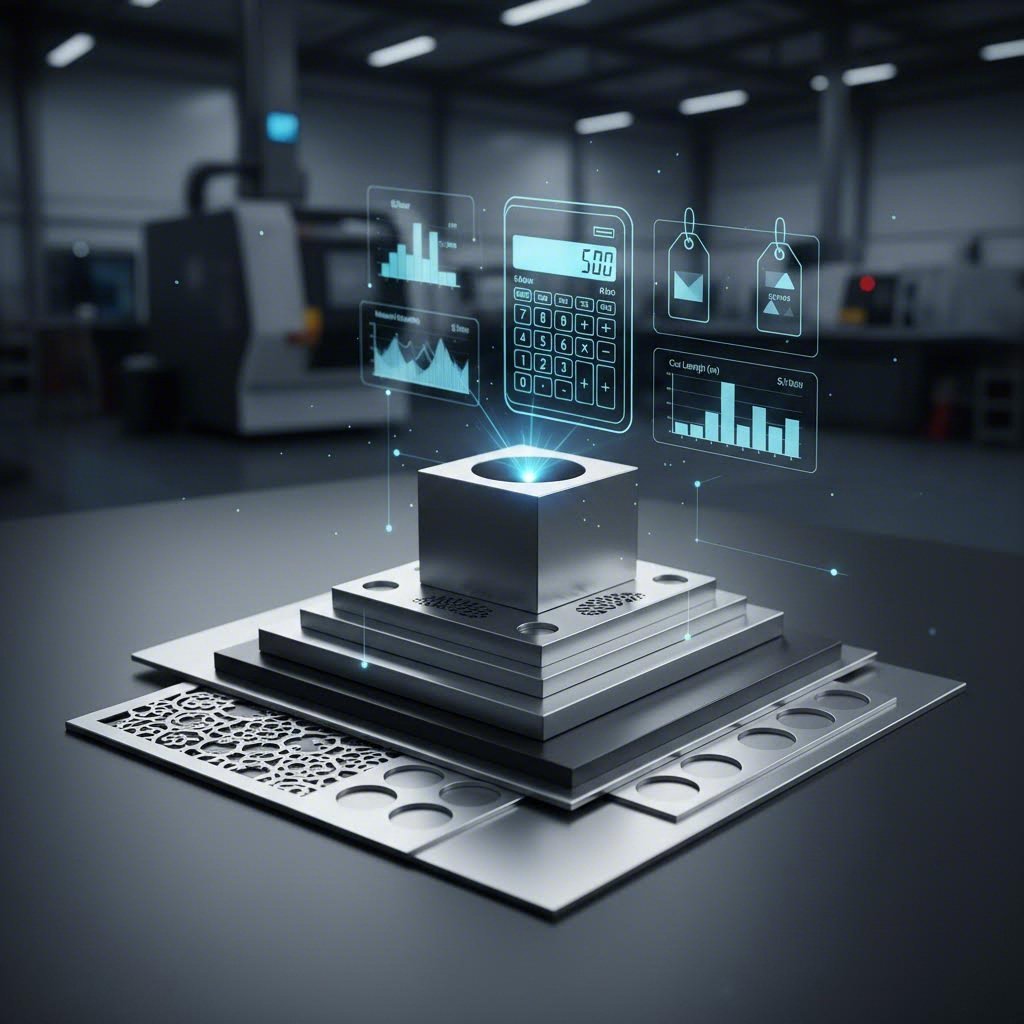

Pag-unawa sa Pagpepresyo at Mga Salik sa Gastos ng Laser Cutting

Narito ang dahilan kung bakit nahihirapan ang karamihan sa mga customer tungkol sa pagpepresyo ng serbisyo sa laser metal cutting: ang kakulangan ng transparensya. Humihingi ka ng quote, natatanggap mo ang isang halaga, at walang ideya kung kompetitibo ba ito o ano pa ang mismong nagtutulak sa gastos. May ilang shop na nagpopresyo bawat square inch. Ang iba naman ay nagtatakdang presyo bawat oras. At mayroon ding ilan na hindi man lang nagpapaliwanag ng kanilang paraan.

Ang katotohanan? Halos lahat ng provider ay gumagamit ng magkatulad na batayang pormula, ngunit iba-iba ang paraan nila sa pagkalkula ng mga input. Ang pag-unawa sa mga driver ng gastos na ito ay nagbibigay sa iyo ng kontrol—tumutulong sa iyo na i-optimize ang mga disenyo, matalinong ikumpara ang mga quote, at maiwasan ang pagbabayad ng premium na presyo para sa karaniwang trabaho. Maging ikaw man ay naghahanap kung saan mabubutas ang metal para sa isang one-off prototype o naghahanap ng serbisyo sa pagputol ng bakal gamit ang laser para sa produksyon, ang mga prinsipyong ito ay umiiral sa lahat ng sitwasyon.

Mga Pangunahing Salik na Nagsasaad sa Gastos ng Laser Cutting

Kalimutan ang alamat na ang pagpepresyo ay nakabase pangunahin sa lawak ng materyales. Ayon kay Fortune Laser's pricing guide , ang pinakamahalagang salik na nagsusulong sa iyong gastos ay ang oras ng makina—hindi ang sukat sa square footage ng iyong sheet. Ang isang simpleng rektangular na bracket at isang kumplikadong dekoratibong panel na gawa sa magkaparehong materyales ay maaaring magkaroon ng malaking pagkakaiba sa presyo dahil isa ay nangangailangan ng mas mahabang oras sa pagputol kaysa sa kabila.

Narito ang pamantayang pormula sa pagpepresyo:

Panghuling Presyo = (Mga Gastos sa Materyales + Mga Nagbabagong Gastos + Mga Ayos na Gastos) × (1 + Profit Margin)

Bawat bahagi ay may iba't ibang ambag depende sa iyong partikular na proyekto:

- Uri at Gastos ng Materyal: Ang presyo ng hilaw na materyales ay lubhang nag-iiba. Ang MDF ay may gastos na bahagyang bahagi lamang kumpara sa stainless steel; ang titanium na antas para sa aerospace ay maraming beses na mas mahal kaysa sa carbon steel. Ang basehang gastos ng materyales ay sumasaklaw hindi lamang sa iyong natapos na mga bahagi kundi pati na rin sa basurang nabuo habang pinuputol.

- Kapal ng Materyal: Ang salitang ito ay nakakaapekto nang eksponensyal, hindi naman tuwiran. Ang pagdoble ng kapal ay maaaring higit pa sa pagdoble ng oras ng pagputol dahil kailangang lumipat nang mas mabagal ang laser upang maayos na tumagos. Maaaring tatlong beses na mas matagal na putulin ang 6mm na plaka ng bakal kaysa sa 3mm na bariles—hindi lamang doble ang tagal.

- Haba ng pagputol (haba ng paligid): Bawat milimetro na tinatahak ng laser ay nagdaragdag sa oras ng iyong makina. Ang mga kumplikadong hugis na may mahabang paligid ay mas mahal kaysa sa mga simpleng anyo, kahit na pareho ang lawak ng materyales. Ang mga masalimuot na disenyo ay maaaring magkakahalaga ng ilang beses na higit kaysa sa pangunahing parihabang butas.

- Bilang ng pagbabad: Tuwing nagsisimula ang laser sa isang bagong pagputol, kailangan muna itong tumagos sa materyal. Ang isang disenyo na may 50 maliit na butas ay nagtataglay ng 50 ulit na pagtutusok—bawat isa ay nagdaragdag ng oras at gastos. Ang pagsasama-sama ng maliit na bahagi o pagbabawas sa bilang ng mga butas ay direktang nagpapababa sa presyo.

- Mga kinakailangan sa tolerance: Ang pagtukoy ng mga tolerance na mas mahigpit kaysa sa kinakailangan para sa pagganap ay nagpapataas nang malaki sa gastos. Ang paghawak sa ±0.003" ay nangangailangan ng mas mabagal at mas kontroladong bilis ng pagputol kumpara sa ±0.010". Maliban kung talagang kailangan ng iyong aplikasyon ang mahigpit na tolerance, ang pagtanggap sa karaniwang kalidad ay nakakapagtipid ng pera.

- Mga Pangalawang Operasyon: Ang pagburol, pag-thread, pag-alis ng burr, powder coating, at paglalagay ng hardware ay bawat isa'y nagdaragdag ng gawain at oras sa proseso. Ang isang patag na bahagi na pinutol ng laser ay nangangailangan ng mas kaunting paghawak kaysa sa isang nabuong kahon na may mga threaded insert at pinturang tapos.

- Bayad sa Pag-setup: Karamihan sa mga online na serbisyo para sa pagputol ng laser at bakal ay singilin ang bayad sa pag-setup upang saklawan ang oras ng operator sa pag-load ng materyal, pag-aayos ng kagamitan, at paghahanda ng iyong file. Ang mga nakapirming gastos na ito ay nahahati sa kabuuang bilang ng iyong order—kaya bumababa ang presyo bawat piraso habang tumataas ang dami.

Karaniwang nasa pagitan ng $60 at $120 ang oras na singil ng makina depende sa lakas at kakayahan ng laser. Mas mataas ang gastos sa pagputol ng metal kaysa akrilik o kahoy dahil ito ay nangangailangan ng mas malakas na kagamitan, gumagamit ng mahahalagang tulungan tulad ng nitrogen o oxygen, at nagdudulot ng mas matinding pagsusuot sa makina.

Paano I-optimize ang Iyong Disenyo para sa Murang Gastos

Narito ang hindi kadalasang isinisiwalat ng mga tindahan: ikaw ang may higit na kontrol sa pangwakas na presyo kaysa sa kanila. Ang mga desisyon sa disenyo bago pa man humingi ng quote ang siyang nagdedetermina sa kalakhan ng iyong gastos sa produksyon. Ang matalinong pag-optimize ay maaaring magbawas ng gastos ng 30-50% nang hindi kinukompromiso ang tungkulin.

Papalitin ang mga hugis kung posible. Ang manipis na kurba at matutulis na sulok ay nagpapahinto at paulit-ulit na nagpapabilis sa ulo ng pagputol, na nagdudulot ng mas mahabang oras ng siklo. Ang pagpapalit ng maraming maliit na butas gamit ang mga mahahabang puwang ay binabawasan ang bilang ng pagbabaduyan habang pinapanatili ang katulad na tungkulin. Tanungin ang bawat dekorasyong elemento—ang kumplikadong disenyo ba ay talagang kailangan sa iyong aplikasyon, o may mas simpleng alternatibo na nakakamit ng parehong layunin?

Gumamit ng pinakamapatngi na materyales na sumusunod sa iyong mga pangangailangan. Ito ang nananatiling pinaka-epektibong estratehiya para bawasan ang gastos. Bago pumili ng makapal na materyales, suriin kung sapat na ang manipis para matugunan ang istruktural at tibay na kinakailangan. Malaki ang pagkakaiba ng oras ng pagpoproseso sa pagitan ng 2mm at 4mm na bakal.

Linisin nang mabuti ang iyong mga file ng disenyo. Ang mga duplicadong linya, nakatagong layer, at geometry ng konstruksyon ay nagdudulot ng problema. Sinusubukan ng mga awtomatikong sistema ng pagkuwota na i-cut ang lahat ng nakikita nila—ang dobleng linya ay literal na dobleng gastos para sa tampok na iyon. Alisin ang lahat ng di-kailangang elemento bago isumite.

Isaisip ang kahusayan ng pagkakapatong. Ang mga bahagi na maayos na nakahanay sa isang sheet ay nagpapababa ng basurang materyal. Ang mga hugis-parihaba ay mas mahusay na nakakapatong kumpara sa mga di-regular na hugis. Kung nag-uutos ng maramihang iba't ibang bahagi, ang pagsasama-sama ng mga ito sa isang utos ay nagbibigay-daan sa shop na magpatong nang sama-sama, na nagpapababa sa gastos mo sa materyales bawat bahagi.

Mag-order ng naaangkop na dami. Ang gastos bawat yunit ay malaki ang bumababa habang tumataas ang dami dahil nahahati ang gastos sa pag-setup sa mas maraming bahagi. Ayon sa mga mapagkukunan sa industriya, ang mga diskwentong dami ay maaaring umabot hanggang 70% para sa mga order na mataas ang dami. Ang pagsasama-sama ng mga pangangailangan sa mas malalaking order na hindi kadalasan ay karaniwang mas mainam kaysa sa maramihang pagbili ng maliliit na batch.

Presyo ng Prototype vs Presyo sa Produksyon Batay sa Dami

Ang iisang prototype at mga order na may mababang dami ay may mas mataas na gastos bawat bahagi—minsan ay malaki ang pagkakaiba. Hindi ito dahil sa pagmamalabis ng mga shop sa mga customer; kumakatawan ito sa katotohanang pang-ekonomiya na ang mga fixed cost ay dapat mabayaran anuman ang dami.

Para sa isang prototype lamang, ang mga bayarin sa pag-setup, oras sa paghahanda ng file, pangangasiwa sa materyales, at inspeksyon sa kalidad ay nalalapat sa iisang bahagi lamang. Mag-order ng 100 magkakatulad na bahagi, at ang mga parehong gastusing ito ay nahahati sa buong batch, kaya malaki ang pagbaba sa gastos bawat yunit.

Kung naghahanap ka ng murang laser cutting para sa mga prototype, bigyang-pansin ang pag-optimize ng disenyo imbes na ang pagpili ng shop. Ang isang maayos na optimisadong disenyo mula sa isang de-kalidad na serbisyo ng steel laser cutting ay karaniwang mas mura kaysa sa isang kumplikadong disenyo mula sa pinakamura mong makikita.

Pagkuha ng Tumpak na Quote

Ihanda ang impormasyong ito bago humingi ng quote upang mabilisang makatanggap ng tumpak na presyo:

- Mga vector design file sa format na DXF, DWG, o STEP

- Uri at grado ng materyales

- Kapal ng materyal

- Kinakailangang dami

- Mga kinakailangang toleransiya (kung mas mahigpit kaysa sa karaniwan)

- Kinakailangang operasyon sa pagwawakas

- Inaasahang Timeline ng Paghahatid

Maraming online platform ngayon ang nag-aalok ng agarang pagkuwota—i-upload lang ang iyong file, piliin ang mga parameter ng materyales, at makakatanggap ka ng presyo sa loob lamang ng ilang segundo. Ang mga awtomatikong sistemang ito ay kinakalkula ang haba ng landas ng putol, bilang ng pierce, at paggamit ng materyales gamit ang algoritmo. Gayunpaman, maaaring hindi nila ma-flag ang mga isyu sa manufacturability na kayang mahuli ng pagsusuri ng tao.

Ang pag-unawa sa mga salik na nakaapekto sa iyong kuwota ay nagbibigay kapangyarihan sa iyo na magdesisyon nang may kaalaman tungkol sa kompromiso sa pagitan ng gastos, kalidad, at oras ng paghahatid. Ang susunod na dapat isaalang-alang—ang pagtutugma ng kakayahan ng laser cutting sa partikular na aplikasyon ng iyong industriya—ay nagdedetermina kung ang anumang partikular na serbisyo ay kayang ipagkaloob ang kailangan ng iyong proyekto.

Mga Aplikasyon sa Industriya para sa Mga Laser-Cut na Metal na Bahagi

Nakita mo na ang teknolohiya, naintindihan mo na ang mga materyales, at natutunan mo kung ano ang nagsusulong sa pagpepresyo. Ngunit dito nagkakasama ang lahat: ang mga aplikasyon sa tunay na mundo kung saan patunayan ng mga serbisyo ng laser metal cutting ang kanilang halaga. Habang inaalok ng mga kakompetensya ang pangkalahatang listahan ng mga industriya, mahalaga ang mga detalye—dahil ang pag-unawa nang eksakto kung paano nilulutas ng teknolohiyang ito ang partikular na mga hamon sa pagmamanupaktura ay nakatutulong upang masuri mo kung angkop ba ito sa iyong proyekto.

Mula sa mga bahagi ng chassis na nagpapanatiling ligtas ang mga sasakyan hanggang sa mga pandekorasyon na panel na nagbabago sa mga fasad ng gusali, pinapabilis ng presisyong laser cutting ang mga aplikasyon na magiging di-makatwiran o imposible gamit ang tradisyonal na paraan ng pagmamanupaktura. Kapag hinahanap mo ang mga serbisyong metal laser cutting malapit sa akin o sinusuri ang mga serbisyong pagputol ng steel plate sa buong bansa, ang pag-alam sa mga kaso ng paggamit na ito ay nakatutulong upang maipagkomunikasyon mo nang epektibo sa mga provider at mailagay ang nararapat na inaasahan.

Mga Bahagi ng Automotive at Aerospace na Nangangailangan ng Presisyon

Ang industriya ng automotive ay nangangailangan ng bihirang kumbinasyon: mga kumplikadong geometriya, mahigpit na toleransiya, at malalaking dami ng produksyon—nang hindi binabale-wala ang mapagkumpitensyang gastos. Ang laser cutting ay natutugon sa bawat aspeto.

Bakit ito ang nangingibabaw na teknolohiya sa pagmamanupaktura ng sasakyan? Pagsusuri ng industriya ng Accurl ayon sa , mas mahusay ang laser cutting kumpara sa tradisyonal na proseso ng pagputol ng metal tulad ng die cutting o plasma cutting, na nagpapabilis sa pagmamanupaktura ng sasakyan kung saan importante ang bawat milimetro. Ang mataas na kapangyarihang fiber laser ay nagbibigay ng eksaktong precision na kailangan para sa mga bahagi na kritikal sa kaligtasan.

- Mga Bahagi ng Chassis: Ang frame rails, crossmembers, at mga structural reinforcements ay nangangailangan ng eksaktong akurasya sa sukat upang mapanatili ang pagganap laban sa aksidente. Ang mga bahaging naputol gamit ang laser ay pare-parehong nakakamit ang ±0.003" na toleransiya sa buong produksyon kahit libo-libong yunit pa ang gawin.

- Mga bracket at hardware ng pag-mount: Ang engine mounts, suspension brackets, at mga body panel supports ay nangangailangan ng tumpak na pagkakalagay ng mga butas para sa epektibong assembly line. Ang mga maling pagkakalagay ng butas ay nangangahulugan ng hindi maaring gamitin na mga bahagi at pagkaantala sa produksyon.

- Mga istrukturang bahagi: Ginagamit ang mataas na lakas na asero sa mga A-pillar, B-pillar, at palakiang bubong na mahirap prosesuhin nang maayos ng tradisyonal na punching. Ang laser cutting ay kayang gumawa sa advanced high-strength steels nang walang pagsuot ng tool na karaniwang problema sa mekanikal na pamamaraan.

- Mga bahagi ng sistema ng usok: Kailangan ng malinis na gilid ang mga heat shield, flange, at mounting bracket upang hindi magdulot ng stress concentration sa mataas na temperatura.

- Mga bracket para sa panloob na trim: Kailangan ng mga suporta ng dashboard, frame ng upuan, at hardware ng console mounting ang mga gilid na walang burr para sa kaligtasan ng manggagawa sa panahon ng pag-assembly.

Ang aerospace applications ay nagtataas pa ng hinihinging kawastuhan. Kapag lumilipad ang mga bahagi sa 35,000 talampakan, ang pagkabigo ay hindi opsyon.

Ang industriya ng aerospace ay nakikinabang sa kakayahan ng laser cutting na makagawa ng mga bahagi na sumusunod sa mahigpit na antas ng tolerance habang pinapanatili ang structural integrity—napakahalaga sa mga aplikasyon kung saan direktang naghahantong ang pagbawas ng timbang sa fuel efficiency at kapasidad ng payload. Ang mga steel laser cutting services na sumusuporta sa aerospace ay madalas may sertipikasyon tulad ng AS9100 upang maipakita ang pagsunod sa kalidad ng sistema.

- Mga elemento ng airframe na panistraktura: Ang mga rib, spar, at skin stiffener mula sa mga haluang metal na aluminum at titanium ay nangangailangan ng eksaktong kontrol sa timbang. Mahalaga ang bawat gramo kapag kinukwenta ang fuel consumption sa libu-libong oras ng paglipad.

- Mga bahagi ng motor: Ang mga turbine blade dampers, combustor liners, at exhaust components ay gumagamit ng mga kakaibang haluang metal na hindi maganda i-machined ngunit malinis na mai-laser cut.

- Mga Enklosura ng Avionics: Ang mga shielding housing para sa sensitibong electronics ay nangangailangan ng EMI protection na may eksaktong kontrol sa sukat para sa tamang sealing.

- Mga Komponente sa Loob: Ang mga seat frame, galley equipment, at hardware ng overhead bin ay nagbabalanse sa pagbawas ng timbang laban sa pangangailangan sa tibay.

Para sa mga mahilig at maliit na tagagawa, ang serbisyo ng laser cutting para sa mga mahilig ay maaaring gumawa ng mga bahagi ng scale model, mga bahagi ng drone, at pasadyang automotive accessories gamit ang parehong teknolohiya na ginagamit ng malalaking OEM—ngunit sa mas maliit na dami.

Mga Aplikasyon sa Elektronika at Industriyal na Kagamitan

Ang paggawa ng elektronika ay nangangailangan ng tumpak na sukat kung saan nahihirapan ang tradisyonal na pamamaraan ng paggawa. Ayon sa Think Robotics , ang paggawa ng sheet metal ay nag-aalok ng ekonomikal na produksyon para sa mga kahon ng elektronika, kung saan ang laser cutting ang gumagawa ng tumpak na flat pattern mula sa iba't ibang materyales.

- Mga kahon at chassis: Ang mga server housing, kahon ng control panel, at mga kabinet ng kagamitan ay nangangailangan ng tumpak na pagputol para sa display, connector, at bentilasyon. Ang laser cutting ay lumilikha ng mga tampok na ito sa isang operasyon lamang, na pinipigilan ang pangangailangan ng maraming machining setup.

- Mga heat sink at thermal management: Ang mga aluminum na heat sink na may kumplikadong disenyo ng fin ay mahusay na nagpapakalat ng init mula sa mga sangkap. Ang laser cutting ang gumagawa ng mga kumplikadong hugis na ito nang mas mabilis kaysa sa machining, habang pinapanatili ang manipis na bahagi ng pader upang mapalawak ang surface area.

- EMI Shielding: Kailangan ng mga RF-tight na takip ng maayos at pare-parehong kalidad ng gilid para sa tamang pagkakaupo ng gasket. Ang malinis, walang dumi o burr na gilid mula sa laser cutting—tandaan ng Indaco Metals na kakaunti o walang post-processing na kailangan—ay tinitiyak ang maaasahang shielding performance.

- Mga kagamitan para sa rack mounting: Ang mga server rails, panel para sa pamamahala ng kable, at mga bracket para sa kagamitan ay nangangailangan ng eksaktong pagkakaayos ng mga butas na tugma sa mga technical standard para sa mounting.

- Mga istruktura para sa suporta ng PCB: Ang mga gabay sa card, standoffs, at mounting plate ay naglalagay nang eksakto sa posisyon ng mga circuit board sa loob ng mga takip.

Ang pagmamanupaktura ng industrial equipment ay sumasaklaw sa lahat mula sa factory automation hanggang sa agricultural machinery. Karaniwang binibigyang-prioridad ng mga aplikasyong ito ang katatagan at pagganap kaysa sa hitsura—ngunit nananatiling nangangailangan ng tiyak na dimensyon para sa tamang pag-assembly at operasyon.

- Mga proteksyon sa makina at takip na pangkaligtasan: Ang mga perforated na protektibong panel ay nagbibigay-daan sa visibility at airflow habang pinipigilan ang kontak ng operator sa mga gumagalaw na bahagi. Ang laser cutting ay nagbubunga ng pare-parehong mga pattern ng butas sa malalaking bahagi ng panel.

- Mga bahagi ng conveyor: Ang mga side guide, mounting bracket, at drive housing ay kayang gamitin nang tuloy-tuloy sa mahihirap na kapaligiran.

- Kagamitan sa Agrikultura: Ang mga bahagi ng harvester, hardware para sa pag-attach ng implement, at istrukturang elemento ay dapat tumagal sa matitinding kondisyon sa bukid habang nananatiling tumpak ang kanilang pagganap.

- Kagamitan para sa Pagsasalakay ng Materiales: Ang mga attachment ng forklift, bahagi ng pallet rack, at hardware para sa warehouse automation ay nangangailangan ng lakas at tiyak na sukat.

Mga Aplikasyon sa Metal para sa Arkitektura at Dekorasyon

Kapag ang itsura ay kasinghalaga ng tungkulin, ang laser cutting ang nagbibigay-daan sa mga disenyo na hindi maipapatupad nang ekonomiko sa pamamagitan ng ibang paraan. Dito ipinapakita ng teknolohiya ang tunay nitong malikhaing potensyal.

Ang mga aplikasyon sa arkitektura ay dinala ang laser cutting lampas sa mga industriyal na setting papunta sa mundo ng disenyo at estetika. Ang kakayahan ng teknolohiyang ito na tumagos sa makapal na mga plaka ng bakal at lumikha ng tumpak na pagputol ay hindi mapapantayan sa pagsasama ng lakas ng istruktura at pang-akit na anyo—na lubhang hinahanap sa modernong arkitektura.

- Dekoratibong panel sa fasad: Mga panlabas na bahagi ng gusali na may kumplikadong heometrikong disenyo, organikong hugis, o mga imahe ng brand. Kailangan ng mga malalaking panel na ito ng pare-parehong kalidad sa daan-daang square feet.

- Mga screen na panloob na paghahati: Mga tagatingi ng privacy, tampok na pader, at mga separator ng silid na pinagsasama ang pagiging praktikal at ekspresyon na artistiko.

- Mga bahagi ng hagdan: Mga dekoratibong stringer, panel ng hawakan, at disenyo ng baluster na nagbabago sa mga praktikal na istraktura tungo sa mga pahayag ng disenyo.

- Mga palatandaan at sistema ng paggabay: Mga letrang dimensional, mukha ng ilaw na palatandaan, at mga sistemang direksyon na nangangailangan ng tumpak na pagbuo ng karakter at pare-parehong kalidad ng gilid.

- Mga pasadyang bahagi ng muwebles: Mga base ng mesa, frame ng upuan, at mga bahagi ng cabinet na pinagsasama ang mga industriyal na materyales at maayos na disenyo.

- Mga artistikong instalasyon: Mga elemento ng eskultura, mga tampok ng nakabitin na kisame, at mga komemoratibong piraso na nagtutulak sa mga hangganan ng malikhaing ekspresyon.

Ang mga urbanong sentro ay naging partikular na aktibong merkado para sa architectural laser cutting. Kung nasa Hilagang-silangan ka, ang laser cutting NYC at mga provider ng laser cutting sa New York ay naglilingkod sa mga arkitekto, designer, at mga tagagawa na nangangailangan ng mabilisang pagpapasiya sa custom metalwork. Ang karamihan sa mga shop na ito ay nag-aalok din ng serbisyo ng laser engraving NYC para magdagdag ng teksto, logo, o surface texturing sa mga naputol na bahagi.

Partikular na nakikinabang ang sektor ng signage at advertising sa katumpakan ng laser cutting. Ang paglikha ng mga palatandaan, display, at promosyonal na materyales na parehong masalimuot at nakakaakit ay nangangailangan ng natatanging kombinasyon ng tumpak, bilis, at versatility—na gumagawa nito'y perpekto para sa makapagpapaimpluwensyang marketing materials na tumutulong sa mga negosyo na tumayo sa gitna ng maingay na merkado.

Pagtutugma ng Aplikasyon sa Mga Kakayahan ng Serbisyo

Hindi lahat ng nagtatapos ng laser ay may pantay na serbisyo sa bawat industriya. Ang isang tindahan na nakatuon sa mga panel para sa arkitektura ay maaaring walang sertipikasyon na kailangan para sa mga sangkap sa aerospace. Ang isang tagapagkaloob na mataas ang dami para sa automotive ay maaaring hindi mag-alok ng kakayahang umangkop sa disenyo na kailangan para sa pasadyang dekorasyon.

Kapag binibigyang-pansin ang mga tagapagkaloob para sa iyong tiyak na aplikasyon, isaalang-alang ang mga sumusunod na salik:

- Ekspertisang Materyales: Nagtatrabaho ba nang regular ang tindahan sa mga haluang metal at kapal na kailangan mo?

- Kakayahan sa Tolerance: Kayang gawin ang kinakailangang presyon ng iyong aplikasyon?

- Flexibilidad sa Dami: Mahusay ba nilang napoproseso ang dami ng iyong kailangan—mula sa prototype hanggang sa produksyon?

- Mga Pangalawang Operasyon: Kayang ibigay ang mga serbisyong pagbuo, pagpapakinis, at pag-assembly na kailangan mo?

- Sertipikasyon ng Industriya: Mayroon ba silang sertipikasyon sa kalidad na nauugnay sa iyong sektor?

Ang pag-unawa sa mga aplikasyon sa industriya ay nagbibigay sa iyo ng konteksto upang masuri ang mga potensyal na tagapagkaloob. Ang susunod na hakbang—alam nang eksaktong mga pamantayan na naghihiwalay sa de-kalidad na serbisyo mula sa karaniwan—ay tinitiyak na pipiliin mo ang isang kasosyo na talagang kayang tuparin ang mga pangangailangan ng iyong proyekto.

Paano Pen ang Pagtatasa at Pagpili ng Serbisyo ng Laser Cutting

Ang paghahanap ng mga serbisyo ng laser metal cutting malapit sa akin ay nagbabalik ng maraming opsyon—ngunit paano mo ibabahagi ang mga provider na nagdudulot ng pare-parehong kalidad mula sa mga simpleng may-ari lamang ng kagamitan sa pagputol? Ang pagkakaiba sa pagitan ng isang sapat na supplier at isang hindi pangkaraniwang kasosyo ay madalas na nagdedetermina kung ang iyong proyekto ay magtatagumpay o magiging isang mahal na aral sa pagpili ng vendor.

Karamihan sa mga buyer ay nakatuon lalo na sa presyo kapag binibigyang-kahulugan ang mga pasadyang serbisyo ng laser cutting. Ito ay isang pagkakamali. Ang pinakamura na quote ay madalas na naging ang pinakamahal na opsyon kapag ang mga bahagi ay dumating palabas ng tolerance, ang mga materyales ay hindi tugma sa mga espesipikasyon, o ang mga petsa ng paghahatid ay paulit-ulit na nahuhuli. Ang pag-unawa kung ano ang naghihiwalay sa mga tagapagbigay ng kalidad mula sa mga commodity shop ay nagbibigay-bisa sa iyo na gumawa ng mga desisyon na nagpoprotekta sa iyong mga proyekto at sa iyong reputasyon.

Mga Sertipikasyon at Pamantayan sa Kalidad na Mahalaga

Ang mga sertipikasyon ay hindi lamang dekorasyon sa pader—kumakatawan ito sa mga nakapirming komitment sa sistematikong pamamahala ng kalidad. Kapag ang isang serbisyo ng laser cutting ng metal ay may kaugnay na mga sertipikasyon, ang mga auditor mula sa ikatlong partido ay kumpirmado na ang kanilang mga proseso ay sumusunod sa mahigpit na internasyonal na pamantayan.

Para sa pangkalahatang mga aplikasyon sa pagmamanupaktura, ang sertipikasyon ng ISO 9001 ay nagpapahiwatig na pinananatili ng tagapagbigay ang dokumentadong mga sistema ng pamamahala ng kalidad na sumasaklaw sa lahat mula sa inspeksyon ng paparating na materyales hanggang sa pagpapatunay ng huling bahagi. Ipinapakita ng batayang sertipikasyong ito ang disiplina sa proseso ngunit hindi tinutugunan ang mga pangangailangan na partikular sa industriya.

Ang mga aplikasyon sa automotive ay nangangailangan ng sertipikasyon na IATF 16949. Ayon sa International Automotive Task Force , ang sertipikasyong ito ay nagpapahiwatig na ang isang kumpanya ay nakabuo ng "proseso-orihintad na sistema ng pamamahala sa kalidad na naghuhubog ng patuloy na pagpapabuti, pag-iwas sa depekto, at pagbawas sa pagkakaiba-iba at basura." Ang mga pangunahing tagagawa ng sasakyan kabilang ang BMW, Ford, at Stellantis ay nangangailangan na mapanatili ng mga supplier sa buong kanilang supply chain ang pagkakaroon ng ganitong uri ng pagkilala.

Bakit ito mahalaga kung ikaw ay naghahanap ng mga chassis bracket o istrukturang bahagi? Ang mga provider na may IATF 16949 certification ay nagpapatunay na kayang-kaya nilang gumawa nang paulit-ulit ng mga de-kalidad na bahagi na sumusunod sa mahigpit na teknikal na pamantayan ng automotive industry. Sinusuri ng proseso ng sertipikasyon ang lahat mula sa pamamahala sa supplier hanggang sa statistical process control—upang matiyak ang sistematikong kalidad imbes na resulta batay sa swerte.

Para sa mga serbisyo ng pagputol ng bakal na may laser na ginagamit sa pagproseso ng pagkain o aplikasyon sa pharmaceutical, hanapin ang mga nagbibigay-serbisyo na pamilyar sa mga kinakailangan ng FDA at disenyo para sa kalinisan. Ang mga bahagi para sa aerospace ay nangangailangan ng sertipikasyon na AS9100 upang maipakita ang pagsunod sa mga pamantayan ng kalidad sa industriya ng aviation.

Kapag binibigyang-pansin ang isang serbisyong pagputol ng metal malapit sa akin, magtanong nang direkta tungkol sa mga sertipikasyon at humiling ng mga kopya. Ipapakita ng mapagkakatiwalaang mga nagbibigay-serbisyo ang kanilang mga karapatang sertipiko nang buong-buo at magbibigay ng dokumentasyon nang madali. Ang pag-aatubili o pangkalahatang sagot ay maaaring palatandaan na ang mga sertipikasyon ay inaangkin lamang ngunit hindi aktuwal.

Kakayahan at Teknolohiya ng Kagamitan

Ang mga makina na pinapatakbo ng isang shop ay direktang nagdedetermina kung ano ang kayang gawin—o hindi matagumpay na maisagawa. Tulad ng nabanggit sa Emery Laser's selection guide , ang mga advanced na makina para sa pagputol ng laser tulad ng fiber laser ay nag-aalok ng mas mataas na presisyon, bilis, at kahusayan habang dinidiseno ang mga kumplikadong hugis na may pinakakaunting basura ng materyales.

Kapag binibigyang-pansin ang mga serbisyo ng pagputol ng sheet metal gamit ang laser, suriin ang mga sumusunod na salik kaugnay sa kagamitan:

- Uri at kapangyarihan ng laser: Ang fiber lasers ay mahusay sa manipis hanggang katamtamang materyales; ang mga high-power system naman ay kayang-kaya ang mas makapal na materyales. Tiokin na tugma ang kanilang kagamitan sa iyong pangangailangan sa materyales.

- Suklay ng kama: Pinakamataas na sukat ng sheet na kayang tanggapin ng kagamitan. Ang mas malaking higaan (beds) ay kayang-proseso ang mas malalaking bahagi at nagbibigay-daan sa mas epektibong nesting para sa produksyon.

- Antas ng automatikong pamamaraan: Ang automated material handling systems ay nagpapababa sa gastos sa paggawa at nagpapabuti ng pagkakapare-pareho. Itanong kung gumagamit ba sila ng automated loading/unloading para sa mga dami ng produksyon.

- Mga kakayahan ng software: Ang modernong CAD/CAM software tulad ng SolidWorks integration at advanced nesting optimization ay nagpapabawas ng basura at nagpapabuti ng kawastuhan. Ang mga dekalidad na provider ay namumuhunan sa kasalukuyang software—hindi sa mga lumang sistema.

- Mga Pamamaraan sa Paggawa: Ang maayos na mapanatili ang kagamitan ay nagbubunga ng pare-parehong resulta. Itanong ang tungkol sa iskedyul ng calibration at mga programa sa preventive maintenance.

Ang isang cnc laser cutting service na gumagamit ng mas lumang kagamitan ay maaaring mahirapan sa mga replektibong materyales, mahigpit na tolerances, o makapal na stock na kayang-kaya namang iproseso ng mga modernong fiber system. Huwag ipagpalagay na lahat ng provider ay may pantay-pantay na kakayahan.

Mga Proseso sa Kontrol ng Kalidad at Garantiya sa Tolerance

Ang kagamitan lamang ang hindi nagagarantiya ng kalidad—kundi ang sistematikong pagsusuri at pagpapatunay. Ang pag-unawa kung paano sinusuri ng isang posibleng provider ang kanilang trabaho ay nagpapakita kung nakakahuli sila ng mga problema bago pa maipadala ang mga bahagi o matapos mong matuklasan ito.

Ang mga de-kalidad na serbisyo sa pagputol ng stainless steel gamit ang laser ay nagpapatupad ng pagsusuri sa maraming yugto:

- Pag-verify ng papasok na materyales: Pagkumpirma sa uri ng materyal, kapal, at sertipikasyon upang matiyak na tugma sa mga espesipikasyon bago magsimula ang pagputol.

- Unang artikulong inspeksyon: Masusing pagsukat sa mga unang bahagi laban sa mga plano bago magpatuloy ang produksyon.

- Pagsusuring panggitna (In-process sampling): Pananawagan ng pana-panahong pagsusuri sa sukat habang nasa produksyon upang mahuli ang anumang paglihis bago ito makaapekto sa malalaking dami.

- Huling Pagsisiyasat: Pagpapatunay na ang mga natapos na bahagi ay sumusunod sa lahat ng espesipikasyon bago i-pack at ipadala.

- Dokumentasyon: Pagbibigay ng mga ulat sa inspeksyon, sertipikasyon ng materyales, at mga talaan para sa pagsubaybay ayon sa kailangan.

Itanong sa mga potensyal na tagapagkaloob ang tungkol sa kanilang kagamitan sa pagsusuri. Ang mga Coordinate Measuring Machine (CMM) ay nagbibigay ng buong 3D na pagpapatunay sa mga kumplikadong hugis. Ang optical comparators naman ay sinusuri ang katumpakan ng profile. Ang simpleng kaliper ay sapat para sa pangunahing sukat ngunit hindi maaasahan sa pagpapatunay ng kumplikadong mga katangian.

Mahalaga ang garantiya sa toleransya. Ang isang tagapagkaloob na nagsasabing may kakayahan sila sa ±0.003" ay dapat suportahan ito ng dokumentadong ebidensya—hindi lamang mga pahayag sa marketing. Humiling ng mga pag-aaral sa toleransya o datos sa kakayahan na nagpapakita na talagang nakakamit nila nang konstante ang mga ipinangakong espesipikasyon.

Katiyakan sa Pagtatapos at Kapasidad

Walang saysay ang mga ipinangakong oras ng paggawa kung patuloy na nahuhuli ang mga petsa ng paghahatid. Ayon sa mga alituntunin sa industriya, maaaring magdulot ng mahal na pagtigil at hindi natupad na mga deadline ang mga pagkaantala—ginagawa ang katiyakan sa pagtatapos na isang napakahalagang salik sa pagtataya.

Sa pagsusuri sa pagganap sa paghahatid, itanong ang mga sumusunod:

- Ano ang kasalukuyang lead time mo para sa karaniwang mga order? Ihambing ang mga nakatakdang oras mula sa maraming tagapagbigay para sa realidad na pagsusuri.

- Paano mo hinaharap ang mga kahilingang may priyoridad? Ang kakayahang umangkop para sa mga urgente proyekto ay nagpapakita ng sapat na kapasidad at pagiging madalian ng proseso.

- Ano ang iyong rate ng on-time delivery? Ang mga tagapagbigay ng kalidad ay sinusubaybayan ang metrikong ito at buong tiwala itong ibinabahagi. Ang pag-aalinlangan ay nagmumungkahi ng mga problema.

- Paano mo ipinapaalam ang mga pagkaantala? Ang paunang abiso tungkol sa mga pagbabago sa iskedyul ay nagpapakita ng propesyonalismo; ang pagkatuklas ng mga pagkaantala lamang kapag ang mga bahagi ay hindi dumating ay nagpapakita ng sistematikong isyu.

Ang mga kakayahan sa mabilisang prototyping ay naghihiwalay sa mga tagapagbigay na sumusuporta sa pag-unlad ng produkto. Ang isang shop na nag-aalok ng 5-araw na bilis ng prototyping ay nagbibigay-daan sa mas mabilis na pag-ikot ng disenyo kumpara sa isa na nangangailangan ng tatlong linggo para sa paunang mga sample. Para sa mga pangangailangan sa automotive metal fabrication, ang mga tagapagbigay tulad ng Shaoyi (Ningbo) Metal Technology pinagsasama ang IATF 16949-sertipikadong kalidad kasama ang 5-araw na mabilisang prototyping at 12-oras na bilis ng quote—na nagpapakita kung paano binabalanse ng mga nangungunang tagagawa ang bilis at pagsunod sa sistema ng kalidad.

Suporta sa DFM at Responsibilidad sa Komunikasyon

Ang disenyo para sa pagmamanupaktura (DFM) na punsiyon ay nagbabago ng karaniwang mga supplier sa mga mahalagang kasosyo. Ang mga tagapagbigay na aktibong nakikilala ang mga isyu sa disenyo, nagmumungkahi ng mga pagbabagong nakakatipid sa gastos, at nagpapaliwanag ng mga limitasyon sa pagmamanupaktura ay nagdaragdag ng halaga nang higit pa sa simpleng pagputol ng metal.

Ang komprehensibong suporta sa DFM ay sumasaklaw ng:

- Pagsusuri ng kakayahang ma-manufacture: Pagkilala sa mga tampok na maaaring magdulot ng mga isyu sa kalidad bago pa man magsimula ang pagputol.

- Mungkahi sa Pag-optimize ng Gastos: Pagrekomenda ng mga pagbabago sa disenyo upang bawasan ang oras ng proseso nang hindi kinukompromiso ang tungkulin.

- Inirerekomendang Materyales: Pagbibigay ng payo sa pinakamainam na pagpili ng materyales na may balanse sa pagganap, gastos, at kahandaang magamit.

- Gabay sa toleransiya: Pagpapaliwanag kung anong antas ng presisyon ang maisasagawa para sa partikular na materyales at heometriya.

- Pagtutulungan sa pangalawang operasyon: Maayos na pamamahala sa mga kahingian para sa pagbuo, pagtatapos, at pag-assembly.

Ipinapakita ng pagtugon sa komunikasyon ang kultura ng organisasyon. Ang isang tagapagkaloob na mabilis tumugon sa mga teknikal na tanong ay nagpapakita ng pagtuon sa customer. Ang isa na tumatagal ng ilang araw upang tugunan ang simpleng katanungan ay malamang na nahihirapan sa mas kumplikadong isyu. Sa panahon ng inisyal na pakikipag-ugnayan, bigyang-pansin ang bilis ng tugon at kalidad ng mga sagot—mga ugaling ito ay mananatili sa buong relasyon ninyo.

Mga Katanungan na Dapat Itanong Bago Pumili ng Isang Tagapagkaloob

Nagawa ang mga pamantayan sa pagsusuri, narito ang mga tiyak na katanungan na mememili ng de-kalidad na pasadyang serbisyo sa pagputol gamit ang laser mula sa karaniwang mga supplier:

- Anong mga sertipikasyon ang inyong hawak, at maaari ba kayong magbigay ng kasalukuyang dokumentasyon? Hanapin ang ISO 9001 bilang pinakamababa; IATF 16949 para sa mga aplikasyon sa automotive.

- Anong teknolohiya ng laser ang ginagamit mo para sa aking partikular na materyal at kapal? Kumpirmahin na ang kanilang kagamitan ay tugma sa iyong mga kinakailangan.

- Anong mga toleransiya ang kayang gagarantiya mo, at paano mo sinusuri ang mga ito? Humingi ng dokumentasyon ng kakayahan, hindi lamang mga pang-merkado na pahayag.

- Ano ang karaniwang oras ng paghahatid, at ano ang antas ng kanilang paghahatid sa takdang oras? Ang mga nakaukatig na metriko ay mas mahusay kaysa sa malabong mga pangako.

- Nagbibigay ba kayo ng DFM na puna sa mga ipinadalang disenyo? Ang mapag-imbentong pagsusuri sa pagiging madaling pagawa ay nagpapakita ng mentalidad ng pakikipagtulungan.

- Ano ang mga proseso ng inspeksyon na ginagamit mo, at anong dokumentasyon ang kasama sa mga pagpapadala? Ang pag-unawa sa kanilang pagpapatunay ng kalidad ay nagbubunyag ng kapanahunan ng proseso.

- Maaari ba kayong magbigay ng mga reperensya mula sa mga customer sa aking industriya? Ang may kaugnayan na karanasan ay nagpapababa sa kurba ng pag-aaral at mga panganib.

- Paano mo hinaharap ang mga bahagi na hindi sumusunod sa pamantayan? Ang malinaw na mga patakaran para sa pagtugon sa mga isyu sa kalidad ay nagpoprotekta sa iyong mga interes.

- Anong mga pangalawang operasyon ang inaalok ninyo na isinasagawa mismo sa loob ng pasilidad? Ang pinagsama-samang pagmumulan ay nagpapasimple sa iyong suplay na kadena.

- Gaano kabilis karaniwang binabalik ang quote mo? Ang bilis ng pagbalik ng quote ay nagpapakita ng kabuuang pagtugon. Ang mga nangungunang tagapagbigay ay nag-aalok ng 12-oras na pagbalik ng quote para sa karaniwang mga kahilingan.

Kung kailangan mong mag-laser cut ng stainless steel malapit sa akin para sa isang mahalagang aplikasyon, naghihiwalay ang mga tanong na ito sa mga tagapagbigay na talagang kayang suportahan ang iyong mga pangangailangan mula sa mga tumatanggap lamang ng mga order at umaasa sa katanggap-tanggap na resulta.

Ang paglaan ng oras upang lubos na suriin ang mga provider ay magdudulot ng kabutihan sa buong relasyon ninyo. Ang isang de-kalidad na kasosyo ay nagpapababa sa kabuuang gastos sa pamamagitan ng mas kaunting pagtanggi, mas mabilis na pag-uulit, at mapagkakatiwalaang paghahatid—mga tipid na lubos na lumalampas sa anumang premium na maaaring singilin ng kanilang serbisyo.

Gamit ang malinaw na pamantayan para sa pagpili ng isang provider ng serbisyo, ang huling hakbang ay isalin ang kaalaman na ito sa aksyon batay sa partikular na pangangailangan ng iyong proyekto.

Paggawa ng Tamang Pagpili para sa Iyong Proyektong Metal Cutting

Nakita mo na ngayon ang likod ng tabing ng mga serbisyong laser metal cutting—ang mga pagkakaiba sa teknolohiya na bihirang ipinaliliwanag ng mga shop, ang mga salik sa pagpepresyo na gusto nilang hindi mo maintindihan, at ang mga pamantayan sa pagsusuri na naghihiwalay sa mga de-kalidad na provider mula sa mga may-ari lamang ng kagamitan. Ang kaalaman na ito ay nagbabago sa iyo mula sa isang pasibong mamimili tungo sa isang may alam na kustomer na nakakakuha ng mas magandang presyo, mas mabilis na pagtatapos, at mas mataas na kalidad ng resulta.

Kahit ikaw ay lumilikha ng mga pasadyang metal na cut component para sa isang prototype, naghahanap ng mga dami para sa produksyon, o nagdidisenyo ng mga laser-cut na metal na palamuti para sa mga artistikong proyekto, pare-pareho ang mga prinsipyo. Tignan natin ang lahat ng ito bilang mga praktikal na gabay na nakatuon sa iyong partikular na sitwasyon.

Mga Pangunahing Aral para sa Iyong Proyektong Laser Cutting

Ang teknolohiyang iyong pinipili ay direktang nakakaapekto sa gastos at kalidad. Ang fiber laser ang nangunguna sa manipis hanggang katamtamang kapal na metal na laser cutting dahil sa mas mataas na kahusayan at bilis. Ang mga CO2 system ay mahusay sa mas makapal na materyales at mga shop na gumagamit ng iba't ibang uri ng materyales. Ang pag-unawa sa pagkakaiba-iba na ito ay makatutulong upang masuri kung ang kagamitan ng isang provider ay tugma sa iyong mga pangangailangan—o kung ginagamit lamang nila ang meron sila imbes na ang kailangan talaga ng iyong proyekto.

Ang pagpili ng materyales ay lampas sa mga pangunahing tukoy. Ang mga nakakatapot na metal tulad ng aluminum at tanso ay nangangailangan ng mga espesyalisadong parameter na nakakaapekto sa presyo. Mahalaga ang paghahanda ng ibabaw. Ang pagpipilian sa kapal ay eksponensyal na nakakaapekto sa oras at gastos ng pagputol. Ang pagpili ng pinakamakitid na materyales na tugma sa iyong pangangailangan ay nananatiling pinakaepektibong estratehiya para bawasan ang gastos.

Sa iyo ang optimisasyon ng disenyo, hindi sa iyong tagapagkaloob. Ang paghahanda ng file, sukat ng mga katangian, pahintulot para sa kerf, at kahusayan ng nesting ay nakakaapekto lahat sa iyong huling singil. Mas mura ang isang maayos na in-optimize na disenyo mula sa isang de-kalidad na serbisyo ng pagputol ng stainless steel kaysa sa isang kumplikadong disenyo mula sa pinakamura na provider na available.

Mahalaga ang mga sertipikasyon—lalo na para sa mga kritikal na aplikasyon. Ang sertipikasyon ng IATF 16949 ay patunay ng kalidad na katumbas ng automotive. Itinatag ang ISO 9001 bilang batayan ng disiplina sa proseso. Hindi ito mga panloloko sa marketing; kumakatawan ito sa ikatlong-partidong pagpapatunay ng sistematikong pamamahala ng kalidad.

Madalas na naging pinakamahal na opsyon ang pinakamura na quote kapag ang mga bahagi ay dumating na hindi sumusunod sa toleransya, hindi tugma ang mga materyales sa mga espesipikasyon, o paulit-ulit na nahuhuli ang mga petsa ng paghahatid.

Susunod na Hakbang Batay sa Iyong Mga Pangangailangan sa Proyekto

Para sa mga mahilig at gumagawa: Magsimula sa paghahanda ng file ng disenyo. I-convert ang iyong konsepto sa format na vector (DXF o SVG), i-verify ang pinakamaliit na sukat ng feature batay sa napiling kapal ng materyales, at alisin ang mga duplicate na linya. Maraming nagbibigay ng serbisyo sa laser cutting metal ang nag-aalok ng agarang online quoting—i-upload ang iyong file, piliin ang mga materyales, at ikumpara ang presyo sa iba't ibang tindahan bago magpasakop.