Pagputol ng Sheet Steel Gamit ang Laser: Ayusin ang Dross, Burrs, at Magaspang na GIlid Agad

Ano ang Laser Cutting Sheet Steel at Bakit Mahalaga Ito

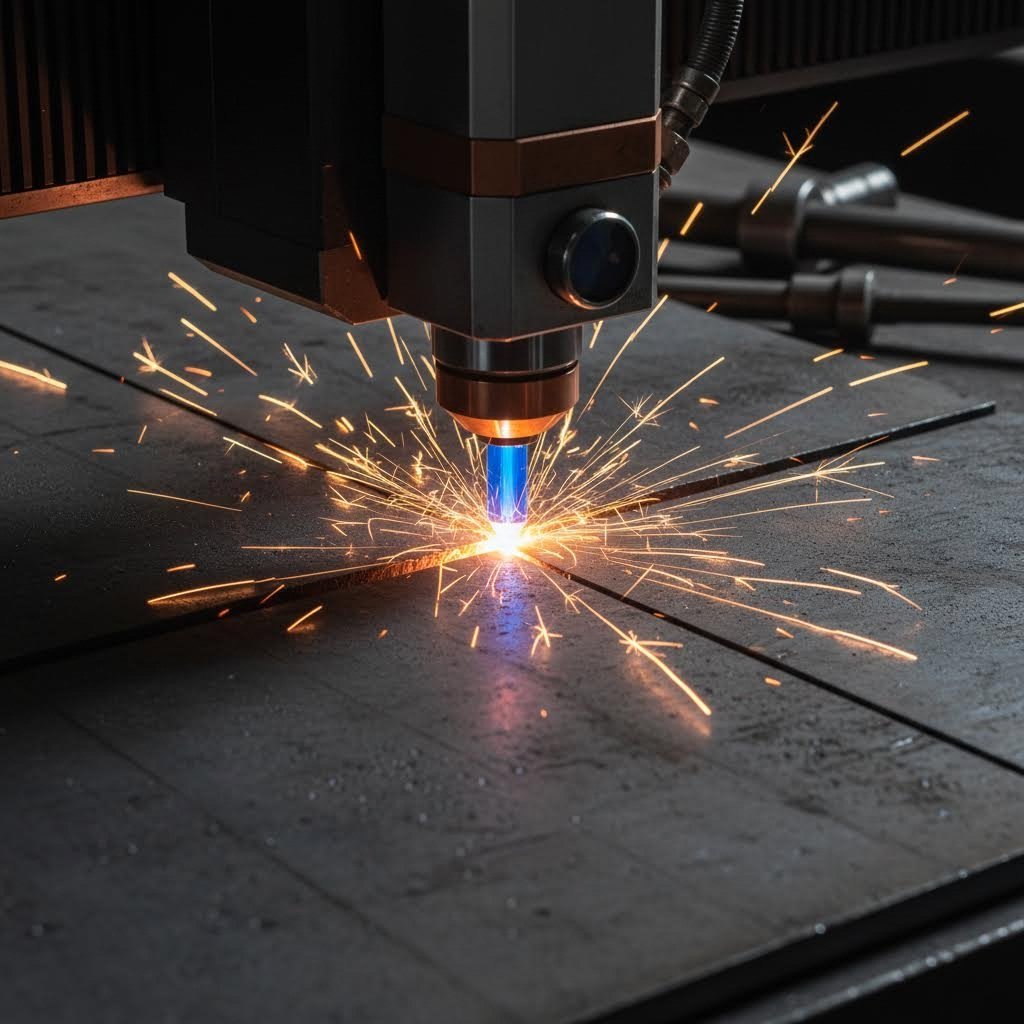

Isipin ang isang sinag ng liwanag na napakapino ng pagtuon kaya ito nakakaputol sa mga plate ng metal na parang mainit na kutsilyo sa mantikilya. Ganito ang mangyayari kapag ikaw ay nagtatrabaho sa pagputol ng sheet steel gamit ang laser . Ginagamit dito ang masinsinang, mataas na enerhiyang sinag ng laser upang patunawin, sunugin, o i-evaporize ang bakal kasunod ng isang nakaprogramang landas ng pagputol. Ano ang resulta? Mga malinis at tumpak na pagputol na hindi kayang gawin ng mga tradisyonal na pamamaraan.

Ang isang laser cutter ay nagpapagawa ng temperatura na umabot sa humigit-kumulang 3,000°C sa focal point, ayon sa teknikal na dokumentasyon ng Minifaber. Ang matinding init na ito, na nakatuon sa napakaliit na diameter, ay nagbibigay-daan sa kahanga-hangang husay sa heometriya kahit sa mga kumplikadong profile. Ngunit narito ang dahilan kung bakit ang sheet steel ay lalo pang angkop para sa teknolohiyang ito: mas manipis na metal na mga sheet ang mas mahusay na sumisipsip ng laser energy at mas mabilis na iniiwan ang init kumpara sa mas makapal na bakal na plato, na nagreresulta sa mas malinis na gilid at pinakamaliit na distorsyon.

Paano Nagbabago ang Laser Energy ang Sheet Steel

Kapag hinampas ng sinag ng laser ang ibabaw ng bakal, may nangyayaring kamangha-mangha sa antas ng molekula. Ang nakapokus na mga photon ay direktang naglilipat ng kanilang enerhiya sa mga atom sa loob ng lattice ng kristal ng bakal. Ayon sa pananaliksik mula sa Czech Technical University sa Prague, ang paglipat ng enerhiyang ito ay nagdudulot ng pag-oscillate ng mga atom nang may tumataas na amplitude hanggang sa putulin nila ang ugnayan sa kanilang lattice.

Narito ang pinalawig na paliwanag:

- Pagsipsip ng Enerhiya: Ang mga atom ng bakal ay sumisipsip ng enerhiya ng photon, na nagdudulot ng mabilis na pagtaas ng temperatura

- Pagkabahala ng lattice: Humihina ang mga atomic bond habang lumalabis ang amplitude ng oscillation sa lattice parameter

- Pag-alis ng materyal: Natutunaw ang bakal (para sa pagputol) o nag-evaporate (para sa micromilling), depende sa intensity ng enerhiya at bilis ng pagputol

Ang tensile strength ng sheet steel ay talagang nakakatulong sa prosesong ito. Ang structural integrity ng materyal ay nangangahulugan na nananatiling lokal ang heat-affected zone, na nagpipigil sa pagkurba na karaniwang problema sa mas makapal na materyales.

Ang Agham Sa Likod ng Presisyong Pagputol ng Bakal

Ano ang nag-uuri sa laser cutting mula sa tradisyonal na mga pamamaraan ng metal fabrication? Napakataas ng laser power density, at walang anumang pisikal na contact sa pagitan ng cutting head at ng iyong workpiece. Ito ay ganap na pinipigilan ang tool wear at nangangahulugan na walang mekanikal na puwersa ang nararanasan ng mga metal sheet habang nagpuputol.

Ang proseso ay umaasa sa mga CNC system na namamahala sa bawat parameter nang may katiyakan: bilis ng pag-feed, lakas ng laser, pokus ng sinag, at daloy ng tulung-tulong gas. Ang modernong kagamitan ay maaaring makamit ang katumpakan sa pagputol na nakikipagkumpitensya sa pinakamatitipid na toleransiya sa pagmamanupaktura, na ginagawa itong perpekto para sa lahat mula sa mga detalyadong pandekorasyon na panel hanggang sa mga precision na bahagi ng sasakyan.

Sa kabuuan ng artikulong ito, matutuklasan mo kung paano i-optimize ang iyong operasyon sa pagputol gamit ang laser. Tatalakayin namin ang pagpipilian sa pagitan ng fiber at CO2 laser, ang kakayahang magkapareho ng grado ng bakal, ang mga pagpipilian sa tulung-tulong gas na lubos na inaalis ng karamihan sa mga kalaban, at praktikal na paglutas ng karaniwang mga depekto tulad ng dross, burrs, at magaspang na gilid. Kung nagpapatakbo ka man ng maliit na shop sa paggawa o namamahala sa malalaking produksyon, makakahanap ka ng mga kapakipakinabang na gabay upang mapabuti ang kalidad at kahusayan ng iyong pagputol.

Fiber Lasers vs CO2 Lasers para sa Mga Aplikasyon sa Bakal

Kaya naman nagpasya kang mag-invest sa pagputol ng bakal gamit ang laser para sa iyong mga pangangailangan sa pagmamanupaktura. Narito ang tanong na nagkakahalaga ng milyon-milyong dolyar: dapat ba'y pumunta ka sa fiber laser cutting machine o manatili sa tradisyonal na CO2 teknolohiya? Ang sagot ay nakadepende buong-buo sa kung ano ang iyong pinuputol, gaano kalapad ito, at ano ang hitsura ng iyong long-term operational budget.

Ang pangunahing pagkakaiba ay nauuwi sa wavelength. Ang isang fiber laser cutter ay naglalabas ng liwanag sa humigit-kumulang 1.06 microns (1,064 nm), samantalang ang CO2 laser ay gumagana sa 10.6 microns. Ang sampung beses na pagkakaiba ay malaki ang epekto kung paano sumisipsip ang bakal sa enerhiya ng laser. Ayon sa Laser Photonics , mas sumisipsip ang mga metal ng ilang beses na higit na liwanag mula sa fiber laser kaysa sa CO2 laser sa katumbas na power output. Ibig sabihin, mas mabisa ang iyong fiber laser kahit may mas kaunting electrical input.

Mga Benepisyo ng Fiber Laser para sa Manipis na Bakal

Kapag gumagawa ka sa manipis hanggang katamtamang bakal, ang metal laser cutter na pinapakilos ng fiber technology ay nagdudulot ng malinaw na mga kalamangan. Ang mas maikling wavelength ay lumilikha ng mas maliit at mas tumpak na focus spot na direktang nagsisilbing mas mahigpit na tolerances at mas makitid na kerf widths. Mapapansin mo ang mas malinis na gilid sa mga detalyadong pagputol at nabawasang heat-affected zones na maaaring magpapaso sa delikadong bahagi.

Ito ang mga bagay na nagpapahusay sa fiber laser para sa sheet steel:

- Mas mataas na absorption rates: Madaling sinisipsip ng bakal ang 1.06-micron wavelength, na nagmamaksima sa kahusayan ng pagputol

- Mas mataas na precision: Ang nakapokus na sinag ay naglalabas ng mga bahaging may pinong contour at mahigpit na tolerances

- Mas mainam na paghawak sa reflective metal: Ang mga modernong fiber system ay may back-reflection protection para sa mga materyales tulad ng stainless steel

- Mas mababang gastos sa operasyon: Ang efficiency rates ay madalas umaabot sa mahigit 90%, kumpara sa 5-10% lamang ng CO2 system

Ang isang metal laser cutting machine na gumagamit ng fiber technology ay karaniwang nagbibigay ng 3 hanggang 5 beses na produktibidad kumpara sa katulad na CO2 kagamitan sa angkop na mga gawain, ayon sa teknikal na paghahambing ng Xometry. Ang pagtaas ng produktibidad ay nagmumula sa mas mabilis na cutting speed sa manipis na materyales na pinagsama sa mas kaunting downtime.

Kailan Mas Mainam ang CO2 Lasers sa Pagputol ng Bakal

Ibig bang sabihin nito ay hindi na gumagana ang CO2 lasers? Hindi pa rin ganap. Kapag ikaw ay nagpoputol ng mas makapal na bakal na umaabot o lumalampas sa 10-20 mm, ang CO2 technology ay nananatiling epektibo. Madalas, dinaragdagan ng mga operator ang oxygen assist gas upang mapabilis ang pagputol sa materyales na aabot sa 100 mm kapal. Ang mas mahabang wavelength ay nagpapagawa rin ng CO2 lasers na mas mainam na pagpipilian kung ang iyong shop ay nakikitungo sa halo-halong materyales, kabilang ang di-metals tulad ng acrylic o kahoy kasama ang iyong mga gawa sa bakal.

Malaki ang pagkakaiba sa paunang gastos. Ang isang laser cutting machine para sa metal na gumagamit ng fiber technology ay maaaring magtaka ng 5 hanggang 10 beses na mas mataas kaysa sa katumbas na CO2 equipment. Gayunpaman, ang fiber lasers ay karaniwang nag-aalok ng hanggang 10 beses na mas mahabang functional lifespan, na madalas na inuulat na nasa 25,000+ working hours. Ang tagal na ito, kasama ang mas mababang consumption ng kuryente, ay karaniwang ginagawang mas mainam na long-term investment ang fiber para sa mga dedicated steel cutting operations.

Isaalang-alang ang detalyadong paghahambing na ito kapag pumipili ng iyong laser para sa cutting machine:

| Parameter | Fiber Laser | Co2 laser |

|---|---|---|

| Pinakamainam na Kapal ng Bakal | Hanggang 20 mm (pinakamahusay sa ilalim ng 12 mm) | 10-100+ mm na may oxygen assist |

| Bilis ng Pagputol (Manipis na Bakal) | 3-5x na mas mabilis kaysa CO2 | Mas mabagal sa manipis na materyales |

| Kalidad ng gilid | Mas mataas na presyon, makitid na kerf | Magandang kalidad, mas malawak na kerf |

| Kapaki-pakinabang na Enerhiya | Higit sa 90% | 5-10% |

| Mga Gastos sa Operasyon | Mas mababang konsumo ng kuryente, minimum na consumables | Mataas na paggamit ng kuryente, kailangan ng pagpapalit ng gas |

| Mga Kailangang Pang-aalaga | Minimum, solid-state design | Regular na pag-align ng salamin, pagpuno muli ng gas |

| Paunang Puhunan | 5-10 beses na mas mataas kaysa sa CO2 | Mas mababang paunang gastos |

| Inaasahang Mahabang Buhay | 25,000+ oras ng paggana | ~2,500 oras ng paggawa |

Para sa mga tindahan na nakatuon higit sa lahat sa sheet steel na nasa ilalim ng 12 mm, ang fiber laser cutter ang malinaw na nananalo. Ang pagsasanib ng bilis, katumpakan, at kahusayan sa operasyon ay nagbibigay-katwiran sa mas mataas na paunang pamumuhunan. Gayunpaman, kung regular kang gumagawa ng mas makapal na plato o iba't ibang uri ng materyales, maaaring mas mainam para sa iyo ang isang sistema ng CO2 o kahit isang hybrid approach.

Ngayong nauunawaan mo na ang mga opsyon sa teknolohiyang laser, tingnan natin kung paano nakikitungo ang iba't ibang grado ng bakal sa mga sistemang ito sa pagputol at aling mga parameter ang nagbubunga ng pinakamahusay na resulta para sa bawat uri ng materyal.

Kakayahang Magamit ang Iba't Ibang Grado ng Bakal at Pagpili ng Materyales

Nagtanong ka na ba kung bakit ang mga parameter ng iyong laser cutting ay gumagana nang perpekto sa isang sheet ng bakal ngunit nagbubunga ng masamang resulta sa iba? Ang lihim ay nasa pag-unawa kung paano nakikipag-ugnayan ang iba't ibang grado ng bakal sa enerhiya ng laser. Ang bawat uri ng bakal ay may natatanging mga katangian na direktang nakakaapekto sa bilis ng pagputol, kalidad ng gilid, at pagpili ng parameter. Alamin natin ang kailangan mong malaman para sa pare-parehong malinis na pagputol sa carbon steel, stainless steel sheet, at galvanized sheet metal.

Mas mahalaga ang komposisyon ng materyales kaysa sa iniisip ng karamihan sa mga operator. Ang mga elemento ng alloy sa bakal ay nakakaapekto sa thermal conductivity, reflectivity, at pag-uugali nito kapag tinunaw. Ayon sa Longxin Laser's technical documentation , ang pagsasagawa at pag-iimbak ng mga set ng parameter para sa bawat kombinasyon ng materyales at kapal ay kung saan mabilis na nakakamit ng mga shop ang consistency. Kung hindi mo gagawin ito, mas maraming oras mo ang mauubos sa pag-troubleshoot ng mga depekto na maiiwasan sana kung tama ang pagpili ng materyales.

Mga Katangian ng Pagputol ng Carbon Steel

Ang carbon steel ang pangunahing materyal sa mga operasyon ng laser cutting. Ang relatibong simpleng komposisyon nito ay nagdudulot ng maasahan at madaling i-cut na katangian. Ang istraktura ng bakal-karbon ay mahusay na sumisipsip ng enerhiya ng laser, na nagbibigay-daan sa mas mabilis na bilis ng pagputol at mas mababang pangangailangan sa kapangyarihan kumpara sa mga espesyal na haluang metal.

Narito ang mga pinakakaraniwang uri ng carbon steel na iyong makikilala:

- A36 Structural Steel: Mahusay na kakompatibilidad sa laser; perpekto para sa pangkalahatang fabricating at mga bahagi ng istruktura

- 1018 Low Carbon Steel: Malinis na napuputol na may minimum na dross; ginustong para sa mga precision part na nangangailangan ng pangalawang machining

- 1045 Medium Carbon Steel: Nangangailangan ng bahagyang mas mabagal na bilis dahil sa mas mataas na nilalaman ng carbon; gumagawa ng matitibay at wear-resistant na bahagi

- 4140 Alloy Steel: Mas mataas na kabigatan ay nangangailangan ng maingat na pamamahala ng init; mahusay para sa mga aplikasyon na may mataas na stress

Mahusay na napoproseso ng fiber lasers ang mga carbon steel plate. Ang mababang reflectivity ng materyal ay nangangahulugan ng pinakamataas na paglipat ng enerhiya sa lugar ng pagputol . Kapag gumagamit ng oxygen bilang assist gas, mayroong eksotermikong reaksyon na nagdaragdag ng enerhiya sa proseso ng pagputol, na nagbibigay-daan sa mas mabilis na bilis sa mas makapal na materyales. Dahil dito, ang carbon steel ang pinakamurang opsyon para sa mataas na dami ng produksyon.

Mga Konsiderasyon sa Stainless Steel at Iba't Ibang Alloy

Iba ang hamon na dulot ng stainless steel sheet metal. Ang chromium content na nagbibigay ng proteksyon laban sa korosyon ay dinadagdagan din ang reflectivity at nagbabago sa thermal behavior. Karaniwang kailangan mong bawasan ang bilis ng pagputol ng 20-30% kumpara sa carbon steel na may katulad na kapal.

Mga pangunahing uri ng stainless steel na angkop sa laser cutting:

- 304 buhok na bakal: Pinakakaraniwang uri; mahusay na resistensya sa korosyon; maayos na napuputol gamit ang nitrogen bilang assist gas para sa mga gilid na walang oxide

- 316 buhok na bakal: Mahusay na paglaban sa korosyon para sa mga aplikasyon sa dagat at kemikal; bahagyang mas mahirap dahil sa nilalaman ng molybdenum

- 430 stainless steel: Ferritic grade na may magandang kakayahang porma; mas murang alternatibo kapag hindi kailangan ang matinding paglaban sa korosyon

- 201 Stainless Steel: Murang opsyon; mas mataas na nilalaman ng manganese na maaaring makaapekto sa kalidad ng gilid

Hindi tulad ng carbon steel, nangangailangan ang stainless steel sheet ng nitrogen bilang assist gas upang makamit ang malinis, walang oxide na gilid na angkop para sa nakikitang aplikasyon o pagwelding. Maaari ring gamitin ang oxygen sa pagputol ngunit ito ay nag-iiwan ng madilim na oxide layer na kadalasang nangangailangan ng pangalawang pagtatapos.

Dumudulot ng natatanging komplikasyon ang galvanized steel. Umiinit at nag-evaporate ang zinc coating sa mas mababang temperatura kaysa bakal, na lumilikha ng usok at potensyal na nakakagambala sa pagputol. Ayon sa Kirin Laser's safety documentation , ang mga modernong fiber laser machine ay mahusay na nakakapagproseso ng mga reflective material at coating kapag tama ang kanilang konpigurasyon. Ang isang mataas na kapangyarihang fiber laser ay kayang magputol ng galvanized steel na may kapal na hanggang 20mm, ngunit ang pinakamainam na kalidad ay karaniwang nakikita sa 12mm at mas mababa pa.

Ang mga hamon kaugnay sa reflectivity ng galvanized coating ay nangangailangan ng tiyak na pag-iingat. Palaging tiyakin ang tamang bentilasyon dahil ang singaw ng sosa ay mapanganib kung maulit-ulit na maiinhale. Kasama sa mga modernong fiber laser ang back-reflection protection na nagpipigil ng pinsala mula sa lubhang reflective na ibabaw ng sosa. Maaari mo ring mapansin ang bahagyang mas malaking dross formation kumpara sa hindi pinahiran na bakal, na nangangailangan ng pag-aayos sa mga parameter upang kompensahin ito.

Kapag pumipili ng mga materyales para sa iyong proyekto, isaalang-alang kung paano naihahambing ang iba't ibang grado sa aluminum sheet batay sa kakayahang makisama sa laser. Bagaman malinis na mapuputol ang aluminum sheet gamit ang fiber lasers, nangangailangan ito ng ganap na iba't ibang mga parameter dahil sa mataas na thermal conductivity nito. Karaniwang nag-aalok ang mga steel plate ng mas maasahan at nakikitaan ng resulta sa isang mas malawak na hanay ng power setting, kaya ito ang mas ginustong pagpipilian para sa mga shop na walang sapat na karanasan sa parameter optimization.

Ang pag-unawa sa mga pagkakaiba-iba ng materyales ay nagtatatag ng pundasyon para sa aming susunod na mahalagang paksa: kung paano lubos na nakaaapekto ang pagpili ng assist gas sa kalidad ng iyong hiwa at tapusin ng gilid sa lahat ng mga uri ng bakal na ito.

Pagpili ng Assist Gas at Pag-optimize ng Kalidad ng Pagputol

Narito ang isang tanong na naghihiwalay sa mga amateur na operasyon ng laser cutting ng metal sheet mula sa propesyonal na resulta: anong gas ang ipinapalit mo sa nozzle na iyon? Ang pagpili ng assist gas ay itinuturing na pinakamainam na salik sa pagputol ng metal sheet gamit ang laser, at direktang nagdedetermina kung magugugol ka ba ng oras sa pagbabarena ng dross o makakapaghatid kaagad ng mga bahagi na handa nang ipagkabit direkta mula sa mesa.

Ang mga assist gas ay gumaganap ng tatlong mahahalagang tungkulin habang nagpuputol ng metal gamit ang laser. Una, pisikal nilang inilalabas ang natunaw na materyales mula sa lugar ng pagputol. Pangalawa, kinokontrol nila ang mga reaksyon ng oksihenasyon sa gilid ng pagputol. Pangatlo, nakaaapekto sila sa thermal dynamics sa buong proseso ng pagputol. Ayon sa Teknikal na dokumentasyon ng Pneumatech , ang uri ng gas na ginagamit ay maaaring magtukoy kung ang isang pagputol ay malinis at walang oksihenasyon o mapalakas pa ng eksotermikong reaksyon para sa mas mabilis na proseso.

Pagpipilian sa Nitrogen vs Oxygen Assist Gas

Ang pagpili sa pagitan ng nitrogen at oxygen ay hindi tungkol kung aling gas ang "mas mahusay." Ito ay tungkol sa pagtutugma ng gas sa iyong materyales at mga kinakailangan sa kalidad. Ang bawat opsyon ay lumilikha ng lubos na iba't ibang kondisyon sa pagputol na nakakaapekto sa lahat mula sa hitsura ng gilid hanggang sa bilis ng pagputol.

Pagputol gamit ang Oxygen: Bilis at Lakas para sa Carbon Steel

Kapag hinipo ng oxygen ang nagmumurang carbon steel, may malakas na reaksyon na nangyayari. Ang oxygen ay tumutugon sa bakal sa loob ng steel, na nagbubunga ng eksotermikong reaksyon na nagdaragdag ng malaking enerhiyang init sa proseso ng pagputol. Ayon sa Gabay sa teknikal ng Bodor Laser , ginagawa ng oxygen ang humigit-kumulang 60 porsiyento ng pagputol sa carbon steel, na nagbibigay-suporta sa sinag ng laser sa pamamagitan ng dagdag na termal na enerhiya.

Ang tulong na ito mula sa eksotermikong reaksyon ay nagbibigay-daan sa mas mabilis na bilis ng pagputol at kakayahang putulin ang mas makapal na materyales kumpara sa kakayahan ng kapangyarihan ng laser lamang. Gayunpaman, may kabilaan dito: ang oksihenasyon ay nag-iiwan ng magaspang at oksihadong mga gilid na maaaring mangailangan ng karagdagang proseso para sa mga aplikasyon na nangangailangan ng malinis na tapusin.

Pagputol ng Nitrogen: Malinis na Gilid para sa Stainless at Aluminum

Gumagamit ang nitrogen ng ganap na iba't ibang pamamaraan. Bilang isang inert na gas, nililikha nito ang isang hindi reaktibong kapaligiran sa paligid ng lugar ng pagputol, na ganap na pinipigilan ang oksihenasyon. Ano ang resulta? Mga malinis, walang oksido na gilid na may mahusay na kalidad sa paningin na kadalasang hindi na nangangailangan ng anumang pangalawang pagwawakas.

Para sa laser cutting ng mga metal na platong gawa sa stainless steel, aluminum, o iba pang di-ferrous na materyales, ang nitrogen ang pangunahing napipili. Dahil wala ang oksihenasyon, hindi na kailangan ang pagbabarena, paglilinis, o iba pang hakbang pagkatapos ng proseso. Dahil dito, mainam ang nitrogen para sa mga nakikitang bahagi, mga parte na ipapadala sa pagwelding, at anumang aplikasyon kung saan mahalaga ang estetikong pamantayan.

Ano ang kabilaan? Ang pagputol gamit ang nitrogen ay umaasa lamang sa thermal energy mula sa laser beam. Nang walang eksotermikong reaksyon na ibinibigay ng oxygen, mas mabagal ang bilis ng pagputol, at maaaring kailanganin ang mas mataas na laser power para sa katulad na kapal ng materyales.

| Parameter | Nitrogen | Oxygen | Pinindot na Hangin |

|---|---|---|---|

| Pinakamahusay na Aplikasyon sa Steel | Stainless steel, aluminum, galvanized steel | Asin karbon, maikli na asin | Manipis na asin karbon, manipis na hindi kinakalawang |

| Mga Katangian ng Gilid | Malinis, walang oksido, makintab na pilak na tapusin | Nakaoxido, mas madilim na mga gilid, maaaring kailanganing patapusan | Bahagyang nakaoxido, posibleng mga burr |

| Epekto sa Bilis ng Pagputol | Mas mabagal (thermal process lamang) | Mas mabilis (nagdaragdag ng enerhiya ang eksotermikong reaksyon) | Katamtamang bilis |

| Optimal na Saklaw ng Kapal | Lahat ng kapal (pinakamahusay para sa manipis-hanggang-katamtaman) | 6mm at pataas para sa carbon steel | Hanggang sa ~6mm |

| Mga Pagsasaalang-alang sa Gastos | Mas mataas ang gastos sa gas, mas mababa ang pagpoproseso pagkatapos | Mas mababang gastos sa gas, posibleng may karagdagang gastos sa pagtapos | Pinakamurang gastos, maaaring panghahakin sa lugar |

Epekto ng Presyon ng Gas sa Kalidad ng Gilid

Ang pagpili ng tamang gas ay kalahati lamang ng solusyon. Ang presyon ng gas ay malaki ring nakakaapekto sa kalidad ng putol, pagbuo ng dross, at tapusin ng gilid. Kung nagkamali ka rito, kahit tama ang napiling gas ay hindi makakapagligtas sa iyong mga bahagi mula sa mga depekto.

Isang perpektong halimbawa ang pagputol gamit ang mataas na presyong nitrogen. Ayon sa pananaliksik mula sa TWI (The Welding Institute) nagpakita na ang mga espesyal na nozzle na dinisenyo kasabay ng mataas na presyong gas ay nakapag-uudyok ng malinis, walang dross na gilid kapag pinuputol ang stainless steel. Ano ang pangunahing mekanismo? Ang gas na may mataas na bilis ay agad na iniihip ang natunaw na metal palayo sa lugar ng pagputol kaagad matapos tunawin ito ng laser. Ang patuloy at agarang pag-alis sa natunaw na materyales ay nagbabawas sa pagdikit ng dross at paglipat ng init pahalang.

Gayunpaman, may kapintasan dito: ang mataas na pagkonsumo ng gas ay nagdaragdag nang malaki sa mga gastos sa operasyon. Ayon sa survey ng TWI, maraming mga tindahan ang umiiwas sa mga teknik ng pagputol gamit ang mataas na presyon dahil mas malaki ang gastos sa gas kumpara sa naa-save sa hindi na kailangang i-proseso muli. Ang solusyon ay nakasaad sa mga na-optimize na disenyo ng nozzle na nagpapanatili ng kalidad ng pagputol habang binabawasan ang pag-aaksaya ng gas.

Mga Praktikal na Gabay sa Presyon:

- Mababang presyong oxygen (0.5-1 bar): Karaniwang pagputol ng carbon steel; mas mabilis na bilis ngunit may posibilidad ng pagtambak ng oksido

- Mataas na presyong nitrogen (8-20 bar): Para sa stainless steel at aluminum; nagbibigay ng mga gilid na walang oksido kapag maayos ang pagkaka-configure

- Katamtamang presyong hangin (4-8 bar): Abot-kaya at madaling opsyon para sa manipis na materyales kung saan hindi gaanong mahalaga ang kalidad ng gilid

Kapag gumugupit ng metal, ang mga operasyon sa pagputol gamit ang laser ay nagdudulot ng hindi inaasahang dross o magaspang na gilid, kung saan madalas ang presyon ng gas ang sanhi. Ang hindi sapat na presyon ay hindi nakakapagpalabas nang maayos ng natunaw na materyal, na nagbibigay-daan dito upang muling lumapot sa gilid ng putol. Ang sobrang presyon naman ay nagpaparami ng gas nang walang pagpapabuti sa kalidad at maaaring magdulot ng turbulensya na nakakaapekto sa pagputol.

Paglutas sa mga Isyu Tungkol sa Presyon:

- Slag sa ilalim ng makapal na carbon steel: Bawasan ang bilis ng pagputol, ibaba ang focal point, at dagdagan ang presyon ng gas upang mapabuti ang reaksyong oksihenasyon

- Sumusulpot na slag na dumidikit sa ibabaw: Itaas ang focal point at bawasan ang presyon ng gas upang mabawasan ang sumirit na slag

- Mga burrs sa stainless steel: Ibaba ang focal point, dagdagan ang diameter ng nozzle, at bawasan ang duty cycle para sa mas malinis na gilid

Ang pakikipag-ugnayan sa pagitan ng mga parameter ng laser at ang gas na tumutulong ay lumilikha ng isang sistema kung saan ang maliliit na pagbabago ay nagdudulot ng malaking pagkakaiba sa kalidad. Para sa mga aplikasyon ng pagputol ng metal na sheet gamit ang laser na nangangailangan ng pare-parehong resulta, i-dokumento ang iyong pinakamainam na setting ng presyon para sa bawat uri ng materyal at kombinasyon ng kapal. Ang aklatang ito ay magiging hindi kayang palitan kapag nagbabago ka sa pagitan ng mga gawain o nagtuturo sa mga bagong operator.

Kapag napasok mo na ang diskarte mo sa gas na tumutulong, ang susunod na hakbang ay maunawaan ang karaniwang mga depekto sa pagputol at kung paano ito mapipigilan bago masayang ang materyales at oras sa produksyon.

Karaniwang Mga Depekto sa Pagputol at Mga Solusyon sa Pagsusuri

Iyong in-optimize na ang uri ng iyong laser, pinili ang tamang grado ng bakal, at naayos ang mga setting ng gas na tumutulong. Gayunpaman, ang iyong mga bahagi ay lumalabas pa rin mula sa mesa na may magaspang na gilid, matigas na dross na nakadikit sa ilalim, o mga pangit na striation na pahaba sa mukha ng pagputol. Ano ang mali?

Ang totoo ay, kahit ang perpektong nakakonfigurang operasyon ng laser-cut na metal ay may mga depekto. Ang pagkakaiba sa pagitan ng isang nagmumurahing operator at isang bihasang propesyonal ay nasa pag-unawa kung bakit nangyayari ang mga depektong ito at kung paano sila mapapawi nang sistematiko. Ayon sa Dokumentasyon sa kontrol ng kalidad ng Halden , ang karaniwang mga depekto sa pagputol gamit ang laser tulad ng burrs, dross, at mga marka ng sunog ay maaaring magdulot ng pagbaba sa kalidad ng produkto, ngunit ang pagkilala sa ugat ng mga sanhi at ang pagsasagawa ng tamang solusyon ay tinitiyak ang mas maayos na pagputol at pare-parehong resulta.

Tukuyin natin nang malinaw ang dross bago lumabong pa: ito ang natunaw na metal na tumitigil at muling nagiging padat na dumidikit sa ilalim na gilid ng iyong pagputol. Hindi tulad ng burrs, na nabubuo sa itaas na ibabaw, ang dross ay pumipila kung saan hinuhugot ng gravity ang natunaw na metal pababa. Pareho ang mga dahilan ng dalawang depekto ngunit nangangailangan ng iba't ibang paraan upang maayos.

Pagkilala at Pag-iwas sa Paggawa ng Dross

Ang dross ay marahil ang pinakapaninirang depekto dahil nagpapalit ito ng mabilis na operasyon ng laser cutting sa isang trabahong puno ng pagsisidlan. Kapag nakikita mo ang mga nanginginig na metal na lumilipad sa ilalim ng iyong mga bahagi, ikaw ay nakakakita ng kabiguan sa kahusayan ng pag-alis ng natunaw na materyales. Tama namang natunaw ng laser ang bakal, ngunit hindi sapat na mabilis na nailabas ang natunaw na materyal bago ito muling tumigas.

Ano ang nagdudulot ng pagkabuo ng dross? Ang sagot ay nakasalalay sa mahinahon na balanse sa pagitan ng enerhiyang ipinasok at ng pag-alis ng materyales. Ayon sa ADHMT's troubleshooting guide , ang kalidad ng pagputol ay nakasalalay sa balanse sa pagitan ng energy coupling (kung gaano kahusay na sinipsip ng laser ang enerhiya) at ng melt ejection efficiency (kung gaano kahusay na inaalis ng tulung-tulong gas ang natunaw na materyales).

Mga Pangunahing Sanhi ng Dross:

- Masyadong Mabilis na Bilis ng Pagputol: Nagalaw ang metal cutter bago pa lubos na mailabas ng tulung-tulong gas ang natunaw na materyales, kaya't natira ang resido na tumitigas sa gilid na nasa ibaba

- Hindi Sapat na Presyon ng Gas: Ang gas na may mabagal na bilis ay hindi kayang palayasin agad ang natunaw na materyal, kaya nagdudulot ito ng pandikit bago pa man lubos na mailabas

- Hindi Tama ang Posisyon ng Focus: Ang isang focus point na nakatakda nang masyadong mataas o masyadong mababa ay lumilikha ng mas malawak na melt pool na mahirap linisin nang mahusay

- Labis na laser power: Masyadong maraming enerhiya ang lumilikha ng higit na natunaw na materyal kaysa kayang iproseso ng gas stream

- Maruming Optics: Ang maruruming lens ay nagkalat ng sinag, na nagpapababa sa density ng enerhiya sa rehiyon ng pagputol

Ang pag-iwas sa dross ay nangangailangan ng sistematikong pag-aayos ng mga parameter. Magsimula sa pamamagitan ng pag-verify sa posisyon ng iyong focus gamit ang ramp test sa scrap material. Pagkatapos, i-optimize ang relasyon sa pagitan ng cutting speed at gas pressure. Para sa mas makapal na carbon steel, ang pagbaba sa focal point at pagtaas ng gas pressure ay karaniwang nakakapagtanggal sa matigas na slag. Para sa stainless steel, subukang palakihin ang nozzle diameter at bawasan ang duty cycle.

Paggawa ng Burr at mga Solusyon:

Ang mga burr ay nabubuo kapag ang nagmumula na materyal ay hindi malinis na nahahati sa itaas na gilid ng kerf. Hindi tulad ng dross, ang mga burr ay dulot pangunahin ng hindi balanseng bilis ng pagputol at lakas ng laser sa punto ng pagpasok ng pagputol. Ayon sa teknikal na pagsusuri ni Halden, ang masyadong mabagal na pagputol ay nagdudulot ng labis na pagkakainit, habang ang mataas na lakas naman nang walang kaukulang pagbabago sa bilis ay nagbubunga ng mas magaspang na tapusin.

Kasama sa epektibong mga pamamaraan ng deburring ang mekanikal na paggiling, pagtapon, o vibratory finishing. Gayunpaman, ang pag-iwas ay laging mas nakatitipid kaysa sa pagkukumpuni. Ang pag-optimize sa iyong mga parameter ng pagputol, pagtiyak sa tamang pagkaka-align ng sinag, at pananatiling malinis ang optics ay makakabawas nang husto sa pagbuo ng mga burr mula pa sa simula.

Pamamahala sa Heat-Affected Zones sa Sheet Steel

Ang bawat laser cut ay lumilikha ng heat-affected zone (HAZ) na nasa tabi ng kerf. Sa loob ng zone na ito, nagbabago ang mikro-istruktura ng bakal dahil sa init. Sa sheet steel, karaniwang makitid ang HAZ, ngunit maaaring lumaki nang malaki ito kung hindi tama ang mga parameter, na nagdudulot ng mga isyu tulad ng pagkakaroon ng ibang kulay, pagbabago ng katigasan, at posibilidad ng pangingitngit sa susunod na bending operations.

Lalong kapansin-pansin ang problema ng HAZ kapag kailangan ng post-processing ang mga bahagi. Maaaring magkaroon ng discoloration ang anodized surface malapit sa gilid ng hiwa kung lumaganap nang malayo ang init. Maaaring pumutok ang mga bahaging tutungo sa bending kasama ang linya ng hiwa kung dahil sa HAZ ay nabuo ang isang brittle zone. Ang pag-unawa sa mga epektong ito ay nakatutulong upang bigyan ng prayoridad ang pagbawas sa HAZ para sa sensitibong aplikasyon.

Mga salik na nagpapalaki sa HAZ:

- Labis na laser power: Mas maraming enerhiya ang nangangahulugang mas maraming init na kumakalat sa nakapaligid na materyales

- Mabagal na cutting speeds: Mas mahaba ang oras ng exposure kaya pinapayagan ang init na kumalat nang higit pa mula sa lugar ng pagputol

- Maling posisyon ng focus: Ang isang defocused beam ay nagkalat ng enerhiya sa mas malaking lugar, na nagdudulot ng pagtaas ng thermal input

- Hindi sapat na daloy ng assist gas: Mahinang paglamig ay nagpapahintulot sa init na mag-accumulate at kumalat

Mga Striation at Isyu sa Surface Quality:

Ang mga striation ay mga nakikitang linya na pahalang pababa sa mukha ng pinutol. Normal at hindi maiiwasan ang ilang striation, ngunit ang labis o di-regular na mga striation ay nagpapakita ng hindi matatag na proseso. Kasama rito ang mga sanhi tulad ng pagbabago ng pressure ng gas, hindi pare-pareho ang delivery ng laser power, o mechanical vibration sa cutting head.

Ang mga burn mark ay isa pang karaniwang depekto sa surface, lalo na sa mga reflective o coated na materyales. Ang mga ito ay bunga ng labis na init sa paligid ng lugar ng pagputol. Ang pagbaba ng laser power, pagtaas ng cutting speed, at paggamit ng nitrogen assist gas ay makatutulong upang mabawasan ang thermal effects na nagdudulot ng pagkakalat ng kulay.

Troubleshooting Checklist: Uri ng Depekto, Mga Sanhi, at Pagwawasto

- Dross sa gilid na nasa ibaba: Malaki ang posibilidad na dulot ito ng mabilis na cutting speed, mababang gas pressure, o hindi tamang focus. Mga aksyon para wastuhin: bawasan ang bilis, dagdagan ang gas pressure, i-adjust pababa ang focus position, linisin ang optical components.

- Mga burr sa gilid ng itaas: Malaki ang posibilidad na dulot ito ng mabagal na bilis ng pagputol, labis na kapangyarihan ng laser, o mahinang pagtuon ng sinag. Mga aksiyong pampatama: palakihin ang bilis, bawasan ang kapangyarihan, i-verify ang pagkakaayos ng tuon, tiyakin na maayos na nakakapit ang materyal.

- Labis na mga striation: Malaki ang posibilidad na dulot ito ng pagbabago ng presyon ng gas, hindi matatag na kapangyarihan ng laser, o panloob na pag-uga. Mga aksiyong pampatama: suriin ang pagkakapantay-pantay ng suplay ng gas, tingnan ang pagganap ng pinagmulan ng laser, patindig ang mga bahagi ng makina.

- Malawak na heat-affected zone: Malaki ang posibilidad na dulot ito ng mataas na kapangyarihan, mabagal na bilis, o sinag na wala sa tuon. Mga aksiyong pampatama: bawasan ang kapangyarihan, palakihin ang bilis, i-optimize ang posisyon ng tuon, tiyakin ang sapat na paglamig gamit ang gas.

- Mga marka ng pagsunog o pagbabago ng kulay: Malaki ang posibilidad na dulot ito ng labis na init o reaksyon ng oxygen. Mga aksiyong pampatama: lumipat sa nitrogen na gas na tagatulong, bawasan ang kapangyarihan, palakihin ang bilis, i-verify ang tamang daloy ng gas.

- Hindi kumpletong pagputol: Malaki ang posibilidad na dulot ito ng kakaunting kapangyarihan, sobrang bilis, o maruruming optics. Mga aksiyong pampatama: palakihin ang kapangyarihan, bawasan ang bilis, linisin ang mga lens at salamin, i-verify ang kapal ng materyal.

Tandaan, pinakaepektibo ang pag-troubleshoot kapag isa lang ang parameter na binabago mo nang sabay. Ang pagsasaayos ng maraming variable nang sabay-sabay ay nagiging sanhi upang hindi malaman kung aling pagbabago ang nakapag-ayos sa problema. I-dokumento ang mga matagumpay na kombinasyon ng parameter para sa bawat materyales at kapal sa isang process matrix na maaaring magamit ng iyong koponan nang buong pagkakaisa.

Gamit ang mga estratehiya ng pag-iwas sa depekto na ito sa inyong kagamitan, ang susunod na hakbang ay ang pag-unawa kung paano i-optimize ang mga cutting parameter para sa iba't ibang kapal at sukat ng bakal.

Mga Cutting Parameter para sa Iba't Ibang Kapal ng Bakal

Nakilala mo na ang mga depekto at nauunawaan mo ang sanhi nito. Ngayon ay dumating ang praktikal na tanong na kinakaharap ng bawat operator: anong power, speed, at focus settings ang dapat mong gamitin para sa iyong partikular na materyales? Dito napaparatangan ang maraming tagagawa dahil kakaunti ang impormasyon tungkol dito sa buong industriya.

Ang ugnayan sa pagitan ng lakas ng laser, bilis ng pagputol, at kapal ng materyal ay sumusunod sa mga nakikilala at inaasahang modelo kung nababatid mo ang mga pangunahing prinsipyo. Ayon sa Mga komprehensibong tsart ng bilis ng Raymond Laser , may direktang ugnayan ang lakas at kakayahan sa kapal. Habang tumataas ang lakas, tumataas din ang pinakamataas na kapal ng materyal na maaaring putulin. Gayunpaman, ang bilis kung saan maaari mong i-cut ay malaki ang pagbabago batay sa paraan ng pagbabalanse mo sa mga salik na ito.

Ugnayan ng Lakas at Bilis para sa Malinis na Pagputol

Isipin ang pagputol gamit ang laser tulad ng pagluluto. Mas maraming init nang mabilisan ay nagpapasinga sa iyong pagkain. Kulang sa init nangangahulugan na walang niluluto nang maayos. Ang parehong prinsipyo ay nalalapat kapag pinoproseso ng iyong makina sa pagputol ng metal na laser ang sheet steel. Ang paghahanap sa tamang punto kung saan ang enerhiya ay eksaktong tugma sa pag-alis ng materyal ang susi para sa malinis, walang dross na gilid.

Narito ang pangunahing tuntunin: mas manipis na materyales ay nangangailangan ng mas mabilis na bilis at mas mababang kapangyarihan, samantalang mas makapal na materyales ay nangangailangan ng mas mabagal na bilis at mas mataas na kapangyarihan. Ngunit ang ugnayan ay hindi tuwiran. Ayon sa teknikal na dokumentasyon ng GYC Laser, ang 3000W na fiber laser ay kayang putulin ang 1mm na carbon steel sa bilis na 28-35 metro bawat minuto, ngunit ang parehong makina sa pagpoproseso ng 20mm na carbon steel ay bumaba lamang sa 0.5 metro bawat minuto.

Mga Pangunahing Ugnayan ng Bilis at Kapangyarihan:

- Manipis na bakal (mas mababa sa 3mm): Maaring maabot ang pinakamataas na bilis; bawasan ang kapangyarihan upang maiwasan ang sobrang pagkasunog at malawak na HAZ

- Katamtamang kapal ng bakal (3-10mm): Balansehin ang bilis at kapangyarihan; ang saklaw na ito ay nagbibigay ng pinakamalaking kakayahang umangkop sa pag-aadjust ng mga parameter

- Makapal na bakal (higit sa 10mm): Ang bilis ang naging limiting factor; karaniwang kailangan ang pinakamataas na kapangyarihan

Ano ang mangyayari kapag pinatatakbo nang masyadong mataas ang bilis? Ang laser ay walang sapat na tagal ng pananatili upang ganap na matunaw ang materyal, na nagreresulta sa hindi kumpletong pagputol o labis na dross sa ilalim na gilid. Kung ang bilis ay masyadong mababa, lumilikha ka ng sobrang laki ng heat-affected zone, posibleng mga marka ng pagsusunog, at nasquandering na oras sa produksyon.

Para sa isang cutter machine na araw-araw inaasaan ng mga operator, mahalaga ang pagtakda ng basehang parameter para sa karaniwang sukat ng gauge upang maiwasan ang paghula. Ang tsart sa ibaba ay nagbibigay ng mga starting point batay sa karaniwang konpigurasyon ng fiber laser sa industriya:

| Bilang ng Gauge | Kapal (mm) | Kapal (dali) | Inirerekomenda na lakas | Karaniwang Bilis (m/min) |

|---|---|---|---|---|

| 22 gauge | 0.76 | 0.030 | 1000-1500W | 25-35 |

| 20 gauge | 0.91 | 0.036 | 1000-1500W | 20-30 |

| 18 gauge | 1.27 | 0.050 | 1500-2000W | 15-25 |

| 16 gauge | 1.52 | 0.060 | 1500-2000W | 12-20 |

| kapal ng 14 gauge na bakal | 1.98 | 0.078 | 2000-3000W | 8-15 |

| 12 gauge | 2.66 | 0.105 | 2000-3000W | 6-12 |

| kapal ng 11 gauge na bakal | 3.04 | 0.120 | 3000-4000W | 5-10 |

| 10 gauge | 3.43 | 0.135 | 3000-4000W | 4-8 |

| 7 gauge | 4.55 | 0.179 | 4000-6000W | 3-6 |

| 3 gauge | 6.07 | 0.239 | 6000-8000W | 2-4 |

Ang tsart ng sheet metal gauge na ito ay isang paunang reperensya lamang, ngunit kailangan pang i-tune ang iyong partikular na makina, grado ng bakal, at gas na ginagamit. Karaniwan, ang carbon steel na may oxygen assist ay tumatakbo nang 20-30% na mas mabilis kaysa sa mga halagang ito, samantalang ang stainless steel na may nitrogen ay maaaring nangangailangan ng mas mababang bilis sa saklaw na ito.

Mga Teknik sa Pag-optimize ng Focus Position

Kung ang lakas at bilis ang nagpapatakbo sa iyong proseso ng pagputol, ang posisyon ng pokus ay ang manibela. Ang pag-aayos kung saan ang punto ng pokus ng sinag ng laser nakalagay kaugnay sa ibabaw ng iyong materyal ay malaki ang epekto sa mga katangian ng pagputol. Ayon sa Gabay sa Pokus ng FINCM Future , ang posisyon ng pokus ang nagtatalaga kung paano napapadistribyute ang enerhiya ng laser sa kabuuan ng kapal ng plato, na nakakaapekto sa lapad ng pagputol, distribusyon ng init, pag-alis ng slag, at pangkalahatang kalidad ng pagputol.

Pag-unawa sa Mga Opsyon sa Posisyon ng Pokus:

- Serong pokus (sa ibabaw): Ang punto ng pokus ay eksaktong nasa ibabaw ng materyal. Pinakamainam para sa manipis na carbon steel sheet kung saan ang maliit na tuldok ng laser ay nagbibigay ng mataas na presisyong pagputol na may makinis na gilid at mabilis na bilis ng pagputol.

- Positibong pokus (sa itaas ng ibabaw): Ang punto ng pokus ay nakalagay sa itaas ng materyal. Malawakang ginagamit para sa medium-kapal na carbon steel na pinuputol gamit ang oxygen, na nagpo-pokus ng enerhiya malapit sa ibabaw para sa mas malinaw at malinis na pagputol na may mahusay na patayo.

- Negatibong pokus (sa ilalim ng ibabaw): Ang punto ng pokus ay nasa loob ng materyal. Perpekto para sa makapal na carbon steel plate, dahil nagbibigay ito ng mas malalim na pagbaon at mas mabilis na pagkatunaw. Ang teknik na ito ay maaaring magpataas ng cutting speed ng 40-100% kumpara sa tradisyonal na positibong pamamaraan ng pagpo-pokus.

Mukhang kumplikado? Narito ang praktikal na aplikasyon: kapag gumugupit ka ng gauge sizes mula sa tsart ng sheet metal gauge, simulan mo sa zero focus para sa anumang bagay na nasa ilalim ng 3mm. Para sa kapal ng bakal na 14 gauge at katulad na mid-range na materyales, subukan ang bahagyang positibong pagbabago sa focus. Kapag lumipat ka na sa mas makapal na plaka na lampas sa 11 gauge na kapal ng bakal, ang negatibong focus ay nagiging mas kapaki-pakinabang upang mapanatili ang bilis ng produksyon.

Pinakamahusay na Kasanayan sa Pag-aayos ng Focus:

Ang tamang kalibrasyon ng focus ay nangangailangan ng sistematikong pagsusuri. Gawin ang ramp test sa pamamagitan ng pagputol ng diagonal na linya sa isang bahagyang nakamiring workpiece. Ang punto kung saan pinakamakitid at pinakalinis ang putot ay nagpapakita ng iyong pinakamainam na posisyon ng focus para sa kombinasyong iyon ng materyal at kapal.

Para sa mga tagagawa na naghahanap ng pare-parehong resulta sa iba't ibang sukat ng gauge, i-dokumento ang iyong mga setting para sa focus kasama ang mga parameter ng power at bilis. Nilikha nito ang isang komprehensibong reperensya na nag-aalis ng trial-and-error kapag nagbabago sa pagitan ng mga gawain. Ang kumbinasyon ng tamang posisyon ng focus, angkop na antas ng power, at pinakamainam na bilis ng pagputol ay siyang batayan ng maaasahan at mataas na kalidad na operasyon ng laser cutting.

Kapag napasinaya na ang mga parameter ng pagputol para sa iba't ibang kapal ng bakal, karapat-dapat na alamin kung paano ihahambing ang laser cutting sa mga alternatibong teknolohiya kapag may mga kinakailangan sa proyekto o limitasyon sa badyet.

Laser Cutting vs Mga Alternatibong Paraan ng Pagputol ng Bakal

Napag-aralan mo na ang mga parameter ng laser cutting, ngunit narito ang isang katanungan na dapat isaalang-alang: palagi bang tamang pagpipilian ang laser para sa iyong proyekto? Ang matapat na sagot ay hindi. Bagama't ang teknolohiyang laser ay nagbibigay ng walang kapantay na tumpak para sa manipis na sheet steel, ang iba pang teknolohiya ng metal cutting machine ay maaaring magbigay ng mas mahusay na halaga depende sa kapal ng iyong materyales, dami ng produksyon, at mga kinakailangan sa kalidad.

Ang pag-unawa kung kailan pipiliin ang laser kaysa plasma, waterjet, o mekanikal na shearing ay maaaring makatipid sa iyo ng libo-libong piso sa mga gastos sa operasyon at makatulong sa iyo na mag-bid ng mga proyekto nang mas mapagkumpitensya. Ayon sa Masusing pagsusuri ng Wurth Machinery , maraming matagumpay na shop ang kalaunan ay nag-iincorporate ng maramihang teknolohiya ng pagputol upang mas masakop ang iba't ibang aplikasyon. Tingnan natin kung saan namumukod-tangi ang bawat pamamaraan.

Laser vs Plasma para sa mga Proyektong Sheet Steel

Ang pagtatalo sa pagitan ng laser at plasma ay madalas na nauuwi sa isang simpleng tanong: gaano kalapad ang iyong materyales? Para sa mga sheet steel na mas mababa sa 1/4 pulgada, nangingibabaw ang pagputol gamit ang laser. Kapag pumasok ka na sa mas makapal na plato, biglang nagbago ang sitwasyon papuntang plasma.

Gumagamit ang pagputol na plasma ng elektrikal na arc at nakapipigil na gas upang patunawin at pablastusin ang mga conductive metal. Ang plasma arc ay umabot sa temperatura hanggang 45,000°F, agad na tinutunaw ang materyales kasama ang naprogramang landas. Ayon sa gabay ng StarLab CNC noong 2025, ang isang mataas na kapangyarihang sistema ng plasma ay kayang putulin ang 1/2" na mild steel sa bilis na higit sa 100 pulgada bawat minuto, kaya ito ang pinakamabilis na opsyon para sa katamtaman at mas makapal na metal plate.

Kung Saan Nanalo ang Pagputol na Laser:

- Kahilingan sa katumpakan: Nakakamit ng laser ang toleransiya na ±0.002" kumpara sa ±0.015-0.020" ng plasma

- Edge Quality: Halos pinakintab na tapusin kadalasang hindi na nangangailangan ng pangalawang proseso

- Kompleks na Heometriya: Mga kumplikadong disenyo, maliit na butas, at detalyadong detalye na hindi kayang gayahin ng plasma

- Manipis na materyales: Mas mabilis at mas malinis na pagputol sa mga sheet na nasa ilalim ng 1/4" gamit ang teknolohiyang laser

Kung Saan Nanalo ang Pagputol na Plasma:

- Mga makapal na materiales: Mas mabilis na mapuputol ang mga steel plate mula 1/2" hanggang 2"+ gamit ang plasma

- Paunang pamumuhunan: Ang isang kumpletong industrial laser cutting machine ay mas mahal kaysa sa katulad na plasma system

- Mga Gastos sa Operasyon: Mas mababa ang gastos sa consumables at mas simple ang pangangailangan sa pagpapanatili

- Bevel cutting: Nakakahigitang kakayahan sa paghahanda ng weld sa structural steel

Dapat bigyan ng pansin ang pagkakaiba sa gastos. Ayon sa StarLab CNC's cost analysis , ang isang kumpletong plasma system ay nagkakahalaga ng humigit-kumulang $90,000 samantalang ang katulad na waterjet system ay umaabot sa $195,000. Ang mga laser system naman na may katulad na sukat ng cutting bed ay maaaring lalong tumataas pa, bagaman unti-unti nang nababawasan ang agwat habang umuunlad ang fiber laser technology.

Kailan Mas Mainam ang Waterjet o Shearing

Ginagamit ng waterjet cutting ang tubig na may mataas na presyon na halo na may abrasive particles upang sirain ang materyal sa takdang landas. Dahil gumagana ito sa presyon na umabot sa 90,000 PSI, kayang putulin ng mga waterjet system ang anumang uri ng materyal nang walang pagbuo ng init. Ang prosesong 'cold-cutting' na ito ay nangangahulugan ng walang pagbaluktot, walang pagtigas, at walang heat-affected zones.

Bakit pipiliin ang waterjet kaysa laser para sa bakal? Ang sagot ay nakasalalay sa sensitibidad nito sa init. Kapag nagpo-proseso ka ng mga bahagi na kailangang dumaan sa mahahalagang pagpoproseso pagkatapos, tulad ng panginginig na pagyuyunit o mga operasyon sa paghahalo na katulad ng mga pinag-uusapan sa mig laban sa tig welding, napakahalaga ng pag-alis ng pagkabalisa dulot ng init. Binibigay ng waterjet ang kakayahang ito ngunit may mas mabagal na bilis ng pagputol.

Ang mekanikal na shearing ay isa pang alternatibo para sa simpleng tuwid na pagputol. Mas mabilis ang die cut machine o hydraulic shear sa pagpoproseso ng sheet steel kaysa anumang thermal method kapag looban ng disenyo. Ano ang kompromiso? Limitado ka lamang sa tuwid na linya at simpleng hugis. Para sa mataas na produksyon ng mga rektangular na blanko o tirintas, ang shearing ay nananatiling pinakamurang cutting metal machine option.

Mabilis na lumalago ang merkado ng waterjet, inaasahang aabot sa mahigit $2.39 bilyon noong 2034 ayon sa pagsusuri ng merkado ng Wurth Machinery. Ang paglago na ito ay nagpapakita ng tumataas na pangangailangan para sa pagputol na walang init sa mga aplikasyon sa aerospace, medikal, at eksaktong pagmamanupaktura.

| Uri ng Teknolohiya | Precision Level | Range ng Kapal | Kalidad ng gilid | Mga Gastos sa Operasyon | Pinakamahusay na Aplikasyon |

|---|---|---|---|---|---|

| Laser Cutting | ±0.002" (mahusay) | Hanggang 1" (optimal sa ilalim ng 1/4") | Halos pinakintab, kaunting pagwawakas ang kailangan | Katamtaman (fiber) hanggang Mataas (CO2) | Manipis na plaka, masalimuot na disenyo, mga bahagi na may presisyon |

| Pagputol ng plasma | ±0.015-0.020" | 0.018" hanggang 2"+ (optimal na 1/2"+) | Maganda kasama ang HD plasma, maaaring kailanganin ang pagwawakas | Mababa | Steel na pampalaaniban, mabigat na kagamitan, makapal na plato |

| Waterjet Cutting | ±0.003-0.005" | Hanggang 12" (anumang materyal) | Maganda, walang pagbaluktot dahil sa init | Mataas (pagkonsumo ng abrasive) | Mga sensitibong bahagi sa init, pinaghalong materyales, aerospace |

| Mekanikal na pagpunit | ±0.005-0.010" | Hanggang 1/2" (karaniwan) | Malinis sa manipis na material, maaaring mag-deform ang mga gilid | Napakababa | Tuwid na putol, rektangular na piraso, mataas na dami |

Pagpili ng Tamang Teknolohiya:

Kapag binibigyang-pansin kung aling teknolohiya ang angkop para sa iyong shop, isaalang-alang ang mga sumusunod:

- Karaniwang kapal ng materyal: Kung ang 80% ng iyong gawain ay kasangkot sa sheet steel na mas mababa sa 1/4", ang laser ay nagbibigay ng pinakamahusay na halaga. Ang mga gumagawa ng makapal na plato ay mas nakikinabang sa plasma.

- Kahilingan sa katumpakan: Ang mga bahagi na nangangailangan ng mahigpit na toleransiya o kumplikadong geometriya ay nangangailangan ng kakayahan ng laser o waterjet.

- Mga pangangailangan sa post-processing: Kapag ang mga susunod na operasyon tulad ng tig laban sa mig welding ay nangangailangan ng gilid na walang oxide, ang nitrogen-assisted laser o waterjet cutting ay nag-aalis ng oras ng paggiling.

- Damit ng Produksyon: Maaaring bigyan ng makabuluhang dahilan ang mga mataas na dami ng simpleng hugis para sa dedikadong kagamitan sa pagputol kasama ang iyong laser.

- Iba't ibang materyal: Ang mga shop na humahawak ng di-metals bukod sa bakal ay nakikinabang sa universal na kakayahang magtrabaho ng waterjet sa anumang materyales.

Ang katotohanan ay ang karamihan sa mga lumalaking fabrication shop ay kalaunan ay nag-aampon ng maramihang teknolohiya. Ang plasma at laser ay madalas na magandang kombinasyon, na sumasakop sa mahusay na trabaho sa manipis hanggang sa mabigat na structural steel. Ang pagdaragdag ng waterjet ay pinalalawak ang iyong kakayahan sa halos anumang materyales nang walang thermal effects. Ang pag-unawa sa mga komplementong ugnayang ito ay nakakatulong upang maplanuhan mo ang iyong pamumuhunan sa kagamitan na lumalago kasabay ng iyong negosyo.

Ngayong nauunawaan mo na kung paano ihahambing ang laser cutting sa iba pang teknolohiya, tingnan natin ang mga gabay sa disenyo at mga kinakailangan sa paghahanda ng materyales upang matiyak na matagumpay ang iyong proyekto sa laser cutting mula pa sa umpisa.

Gabay sa Disenyo at Mga Kinakailangan sa Paghahanda ng Materyales

Pinili mo na ang uri ng iyong laser, in-optimize ang mga parameter ng pagputol, at nauunawaan kung paano kumikilos ang iba't ibang grado ng bakal. Ngunit narito ang naghihiwalay sa mga amatur na operasyon mula sa propesyonal na paggawa ng sheet metal: ang tamang disenyo at paghahanda ng materyales bago pa man sumilip ang laser. Sasabotahin ng mahinang desisyon sa disenyo o hindi sapat na paghahanda ng materyales ang anumang pinakaperpektong nakatuning na laser cutter para sa sheet metal.

Ang katotohanan? Ang karamihan sa mga depekto sa pagputol at pagkaantala sa produksyon ay nagmumula sa mga problemang nasa unahan. Ayon sa gabay sa disenyo ng Xometry, mahalagang mapanatili ang minimum na distansya ng feature sa bawat feature upang masiguro ang integridad ng bawat pagputol. Kung hindi susundin ang mga alituntuning ito, gagugol ka ng oras sa pagbabago ng mga bahagi na dapat ay tama na agad sa unang pagkakataon.

Mga Alituntunin sa Pagdidisenyo para sa Mga Bahagi ng Bakal na Pinutol ng Laser

Isipin mo ang pagdidisenyo ng isang magandang bahagi sa CAD software, ngunit biglang nalaman mong hindi ito magagawa nang walang pagbaluktot o labis na basura. Lagi itong nangyayari kapag pinabayaan ng mga tagadisenyo ang pisikal na katotohanan kung paano nakikipag-ugnayan ang isang cutting machine para sa sheet metal sa materyal. Ang sinag ng laser ay may tiyak na lapad (kerf), kumakalat ang init sa labas ng lugar ng putol, at maaaring magkurap o magkabigo ang manipis na mga tampok habang ginagawa.

Gabay sa Pinakamaliit na Tampok:

Mayroon bawat sheet ng metal na praktikal na limitasyon kung gaano kalapit maaaring ilagay ang mga tampok nang hindi nasasakripisyo ang integridad ng istraktura. Ayon sa teknikal na mga tumbasan ng Xometry, ito ang mga pinakamahalagang minimum para sa maaasahang resulta sa pagputol ng sheet metal gamit ang laser:

- Minimum na distansya mula butas hanggang gilid: 2× kapal ng materyal (MT) o 0.125", alinman sa mas maliit. Ang paglalagay ng mga butas nang mas malapit ay nagdudulot ng panganib na mapunit o magbago ang hugis, lalo na kung susundin pang bubuoin ang bahagi.

- Minimum na distansya mula butas hanggang butas: 6× MT o 0.125", alinman sa mas maliit. Ang mas masikip na espasyo ay lumilikha ng mahihinang tulay sa pagitan ng mga tampok na maaaring magbaluktot dahil sa thermal stress.

- Pinakamaliit na puwang sa pagputol: 0.010" o 1× MT, alinman sa mas malaki. Ang relief cuts ay nagpipigil sa pagkakabasag ng materyal sa mga sulok habang isinasagawa ang susunod na pagbubukod.

- Minimum na corner fillets: 0.5× MT o 0.125", alinman sa mas maliit. Ang matalas na panloob na mga sulok ay nagpo-pokus ng tensyon at nagpapataas ng panganib na tumalsik.

- Pinakamaliit na kapal ng tab: 0.063" o 1× MT, alinman sa mas malaki. Ang mga tab ay nagpapanatili sa mga naka-nest na bahagi habang naghihiwa; kung sobrang manipis, maari silang masira nang maaga.

- Minimum slot thickness: 0.040" o 1× MT, alinman sa mas malaki. Ang makitid na mga puwang ay maaaring isara dahil sa thermal expansion habang naghihiwa.

Paglalagay ng tab para sa nested parts:

Kapag naghihiwa ka ng maraming bahagi mula sa isang solong metal plate, napakahalaga ng paglalagay ng tab. Ang mga tab ay maliliit na tulay ng materyal na nagpapanatili sa mga bahagi hanggang sa matapos ang pagputol. Ang masamang pagkakalagay ng tab ay nagdudulot ng paggalaw ng bahagi habang nasa gitna ng hiwa, na sumisira sa bahaging gumalaw at sa lahat ng nasa paligid nito.

Isipin ang nesting bilang Tetris ng pagmamanupaktura, ayon kay MakerVerse's DFM documentation ang layunin ay isama ang magkakaibang bahagi sa loob ng isang nag-iisang sheet nang may pinakamataas na kahusayan. Higit pa sa pagtitipid ng materyales, ang pinakamainam na nesting ay binabawasan ang oras ng pagpoproseso at enerhiya. Habang gumagawa ng nesting, isaalang-alang ang posibleng pag-assembly at ang pagkakasunod-sunod ng mga operasyon upang minumin ang paggalaw at paghawak.

Ilagay nang estratehikong ang mga tab:

- Ilagay ang mga tab sa tuwid na gilid imbes na sa mga kurba para mas madaling alisin

- Gumamit ng hindi bababa sa dalawang tab bawat bahagi upang maiwasan ang pag-ikot

- I-spaced ang mga tab nang pantay sa paligid ng paligid para sa balanseng suporta

- Iwasan ang paglalagay ng mga tab sa mga lugar na mangangailangan ng mahahalagang sukat matapos alisin

Teksto at Iba't-ibang Tampok:

Nagdaragdag ng teksto sa iyong disenyo? Siguraduhing i-"explode" o i-convert ang teksto sa mga outline bago ipadala ang mga file sa laser. Ayon sa gabay sa paghahanda ng file ng Xometry, ang aktibong teksto ay maaaring makita sa screen ngunit hindi talaga na-outline para sa pagputol. Bukod dito, ang mga character na may saradong loop tulad ng D, O, P, at Q ay nangangailangan ng mga tulay na istilo ng stencil upang maiwasan ang pagbagsak ng gitnang bahagi.

Para sa mga puwang at nguso, idisenyo ang mga katangian sa kanilang aktwal na layunin na lapad, kahit pa ito ay tugma sa kapal ng kerf. Ang pagdaragdag ng mga bilog na "lollipop" sa kahit isang dulo ng mga puwang ay nakatutulong upang kompensahan ang pierce hole, na karaniwang mas malaki kaysa sa cutting kerf.

Mga Dakilang Katotohanan sa Paghahanda ng Material

Perpekto ang iyong disenyo. Ngayon ang tanong ay: handa na ba ang iyong materyales para sa pagputol? Ang kondisyon ng ibabaw, patag na anyo, at kalinisan ay direktang nakakaapekto sa kalidad ng pagputol, tapusin ng gilid, at maging sa tagal ng gamit. Ang pag-iwas sa mga hakbang sa paghahanda ay lumilikha ng mga problema na hindi masosolusyunan ng anumang pagbabago sa parameter.

Checklist sa Paghahanda ng Ibabaw:

- Pag-alis ng kalawang: Ang kalawang sa ibabaw ay nagkalat sa sinag ng laser, binabawasan ang kahusayan sa pagputol at nagdudulot ng hindi pare-pareho ang mga gilid. Gamit ang wire brush, sandblast, o kemikal na pamamaraan sa mga bahaging may kalawang bago ilagay ang materyales.

- Pag-alis ng langis at mga contaminant: Ang mga langis sa pagputol, bakas ng daliri, at protektibong patong ay maaaring makahadlang sa pagsipsip ng laser o makalikha ng mapanganib na usok. Linisin ang mga ibabaw ng aluminum sheet metal at bakal gamit ang angkop na mga solvent.

- Pagsusuri sa mill scale: Ang mabigat na mill scale sa hot-rolled steel ay nakakaapekto sa pag-absorb ng laser. Ang magaan na scale ay maaaring tanggapin; ang mabigat na scale ay nangangailangan ng paggiling o pickling para sa pinakamahusay na resulta.

- Paggamit ng proteksiyon na pelikula: Ang ilang materyales ay ipinapadala na may protektibong plastic film. Kailangang magpasya kung puputulin ito (nagdaragdag ng kumplikado sa proseso) o tanggalin (na nagbubukas ng ibabaw sa mga marka ng paghawak).

Mga Kaguluhan sa Patag na Ibabaw:

Ang laser cutting ay nangangailangan ng patag na materyal. Ang distansya ng focus sa pagitan ng cutting head at workpiece ay karaniwang sinusukat sa bahagi ng isang milimetro. Ang baluktot, bumong, o alon-alon na materyal ay nakakasira sa mahalagang sukat na ito, na nagdudulot ng hindi pare-parehong pagputol, labis na dross, o kahit mga banggaan ng ulo.

Ayon sa Gabay sa pinakamahusay na kasanayan ng MakerVerse , ang paglalagay ng spacing sa cutting geometry na hindi bababa sa dalawang beses ang kapal ng sheet ay nakakatulong upang maiwasan ang pagbaluktot habang pinoproseso. Ngunit mahalaga rin na magsimula sa patag na materyal. Suriin ang dating stock para sa pagkalumbay at alinman ay patagin nang mekanikal o itapon ang mga sheet na lumalampas sa katanggap-tanggap na toleransiya.

Para sa mga tindahan na regular na humahawak ng mga plate ng bakal, ang pag-invest sa isang leveling machine ay nagdudulot ng kabutihan sa pamamagitan ng pagbawas ng basura at pagpapabuti ng kalidad ng pagputol. Kahit ang mga maliit na alon na tila katanggap-tanggap sa mata ay maaaring magdulot ng malaking pagbabago sa focus sa buong cutting bed.

Karaniwang Pagpipilian ng Gauge:

Ang pagdidisenyo batay sa karaniwang sukat ng materyales ay nakakaiwas sa mga pagkaantala sa pagkuha ng materyales at nababawasan ang gastos. Ayon sa gabay ng Xometry sa mga materyales, ang pagputol ng sheet ay nakadepende sa karaniwang sukat ng stock materials upang makapagbigay ng ekonomikal at mabilis na mga bahagi. Kung ang kapal ng iyong disenyo ay nasa loob ng saklaw ng tolerance ng isang karaniwang gauge, ang mga tagagawa ay kukuha ng karaniwang gauge para sa proyekto.

Ang pagtukoy ng hindi karaniwang kapal ay nagdudulot ng pagkaantala sa pagkuha ng materyales at mas mataas na presyo. Maliban kung ang iyong aplikasyon ay nangangailangan talaga ng natatanging kapal, gumawa gamit ang mga karaniwang sukat ng gauge na nakatala sa mga karaniwang tsart ng sheet metal gauge.

Ang Bentahe ng DFM:

Ang tamang Disenyo para sa Produksyon (DFM) na suporta ay nagpapabago ng magagandang disenyo patungo sa mas mahusay na mga bahagi. Kapag kinausap ng mga inhinyero ang mga tagagawa sa panahon ng pagdidisenyo, nalalaman nila ang mga isyu sa paggawa bago pa man ito maging mahal na bagong gawa o basura. Ang pakikipagtulungan na ito ay tumatalakay sa lahat mula sa espasyo ng mga katangian hanggang sa pagpili ng materyales at pagkakasunod-sunod ng proseso.

Para sa mga aplikasyon sa sasakyan kung saan ang tumpak at pare-parehong kalidad ay hindi pwedeng ikompromiso, ang komprehensibong suporta ng DFM ay lalong nagiging mahalaga. Ang pakikipagtrabaho sa mga tagagawa na nag-aalok ng mabilisang tugon tungkol sa kakayahang maisagawa ang disenyo, tulad ng Shaoyi (Ningbo) Metal Technology na may 12-oras na bilis ng pagkuwota, ay nakatutulong upang mapabuti ang disenyo para sa laser cutting bago pa man ito ipasa sa produksyon. Ang kanilang pamamaraan ay pinagsasama ang ekspertisyang DFM kasama ang kalidad na sistema na sertipikado ng IATF 16949, na nagsisiguro na ang chassis, suspensyon, at mga istrukturang bahagi ay sumusunod sa mga pamantayan ng industriya ng sasakyan mula sa unang prototype hanggang sa masa na produksyon.

Ang puhunan sa paunang DFM na pagsusuri ay nagbabayad nang paulit-ulit sa sarili nito sa pamamagitan ng pagbawas ng basurang materyal, mas mabilis na produksyon, at mga bahagi na tumutugma nang tama sa unang pagkakataon. Maging ikaw ay nagpo-produce ng simpleng bracket o kaya'y kumplikadong assembly, ang pagsunod sa mga alituntuning ito sa disenyo at mga kinakailangan sa paghahanda ay nagtatatag ng pundasyon para sa matagumpay na operasyon ng laser cutting.

Kasabay ng inyong mga na-optimize na disenyo at ang maayos na paghahanda ng mga materyales, tingnan natin kung paano ginagamit ng iba't ibang industriya ang laser-cut na sheet steel para sa kanilang partikular na aplikasyon sa pagmamanupaktura.

Mga Industriyal na Aplikasyon para sa Laser-Cut na Sheet Steel

Ngayon na naiintindihan mo kung paano mag-disenyo at maghanda ng mga materyales para sa laser cutting, narito ang bahagi kung saan tunay na napapatunayan ng teknolohiya ang kanyang halaga: mga aplikasyon sa totoong mundo sa iba't ibang industriya. Mula sa kotse na iyong dinadamit hanggang sa gusali kung saan ka nagtatrabaho, ang mga bahagi ng sheet steel na pinutol gamit ang laser ay naroroon sa lahat ng dako. Ginagamit ng bawat industriya ang teknolohiyang ito nang magkakaiba, isinasapalabas ang mga parameter sa pagputol, pagpili ng materyales, at mga proseso sa pagtatapos upang matugunan ang kanilang natatanging pangangailangan.

Ayon sa Komprehensibong gabay sa aplikasyon ng Accurl , binago ng teknolohiyang laser cutting ang iba't ibang industriya sa pamamagitan ng kanyang presisyon at kakayahang umangkop, mula sa paglikha ng detalyadong alahas hanggang sa paggawa ng mahahalagang bahagi sa aerospace at automotive sectors. Ang kakayahang gumana kasama ang stainless steel, carbon steel, at mga espesyal na alloy ay nagiging sanhi upang hindi mapapalitan ang laser cutting para sa modernong operasyon sa pagmamanupaktura ng bakal.

Mga Aplikasyon sa Automotive at Transportasyon

Ang industriya ng automotive ang isa sa mga pinakamalaking konsyumer ng laser-cut na sheet steel. Bakit? Dahil ang mga sasakyan ay nangangailangan ng libo-libong precision components na dapat magkasya nang perpekto habang natutugunan ang mahigpit na pamantayan sa kaligtasan at pagganap. Ang tradisyonal na mekanikal na pamamaraan ng pagputol ay nagdudulot ng mabilis na pagsusuot ng tool, at ang stamping ay dahan-dahang binabawasan ang kalidad ng pagputol kapag pinoproseso ang high-strength steel.

Ang laser cutting ay nakalulutas sa mga hamong ito habang nagbibigay ng flexibility sa disenyo na imposible sa mga karaniwang pamamaraan. Ang teknolohiya ay gumagana nang tuloy-tuloy sa mahabang panahon at malaki ang pagbawas sa oras ng pag-setup sa produksyon. Sa pamamagitan ng pag-import ng mga graphical pattern nang direkta sa mga CNC system, ang mga steel component ay maaaring putulin nang madali nang walang paggawa ng maraming iba't ibang mold.

Karaniwang Aplikasyon sa Pagmamanupaktura ng Automotive Steel:

- Mga panel ng katawan at bahagi ng frame: Mga pintuan, roof panel, trunk lid, at mga istrukturang bahagi na gawa sa quenched steel, high-strength steel, o galvanized steel

- Mga istraktura ng chassis: Maraming mga tubo at tubing na ginagamit upang suportahan at ikonekta ang iba't ibang bahagi ng chassis, na ipinasadya para umangkop sa iba't ibang modelo ng sasakyan

- Mga bahagi ng suspension: Mga bracket, mounting plate, at bahagi ng control arm na nangangailangan ng mahigpit na toleransiya at pare-parehong kalidad

- Mga bahagi ng sistema ng usok: Mga tubo at konektor ng laba na nangangailangan ng eksaktong pagputol upang matiyak ang pagganap sa emisyon at kaligtasan

- Mga bahagi ng sistema ng gasolina: Mga tubo at konektor sa loob ng mga sistema ng gasolina na nangangailangan ng tumpak na pagmamanupaktura para sa maayos na suplay ng gasolina

- Mga elemento ng sistema ng paglamig: Mga heat sink at tubo ng paglamig na ginawa para sa epektibong pagkalat ng init

Ang pagsasama ng laser cutting kasama ang mga CNC system ay malaki ang nagpapahusay sa kahusayan ng kagamitan para sa mga tagagawa ng bakal na naglilingkod sa mga kliyente sa industriya ng automotive. Pinapayagan ng teknolohiyang ito ang mga tagagawa na makalikha ng mga bahagi na sumusunod sa mahigpit na antas ng toleransiya habang pinananatili ang integridad ng istraktura na mahalaga para sa kaligtasan ng sasakyan.

Para sa mga tagagawa ng sasakyan na nangangailangan ng kompletong solusyon sa mga bahagi, mga IATF 16949-sertipikadong tagagawa tulad ng Shaoyi (Ningbo) Metal Technology pagsamahin ang pagputol ng laser at pag-stamp ng metal upang makabuo ng mga precision assembly. Ang kanilang pamamaraan ay sumasaklaw sa lahat mula sa 5-araw na mabilis na prototyping hanggang sa automated mass production, na nagagarantiya na ang chassis, suspension, at mga structural component ay sumusunod sa mahigpit na mga pamantayan sa kalidad na kailangan ng automotive supply chain.

Mga Panel ng Panggusali at Dekoratibong Bakal

Maglakad sa loob ng anumang modernong komersyal na gusali, at matatagpuan mo ang mga laser-cut steel panel sa mga façade, panloob na tabing, hagdanan na may bakod, at dekoratibong screen. Tinanggap ng industriya ng konstruksyon ang laser cutting dahil sa kakayahang lumikha ng parehong functional na structural element at nakakaakit na panggusaling disenyo.

Ang kakayahan ng teknolohiya na tumagos sa makapal na mga plaka ng bakal habang nagbubunga ng tumpak at malinis na gilid ay nagiging hindi kapani-paniwala sa konstruksyon, ayon sa pagsusuri ng industriya ng Accurl. Maging ito man ay inoxidizable na bakal para sa suportang istruktural o dekoratibong elemento, ang laser cutting ay nagbibigay ng kombinasyon ng lakas at estetikong atraktibo na lubhang hinahanap sa modernong arkitektura.

Mga Aplikasyon sa Arkitektura at Dekorasyon:

- Mga fasad ng gusali: Mga perforated steel panel na naghahatid ng kontrol sa liwanag, bentilasyon, at visual na pribasiya habang lumilikha ng natatanging pagkakakilanlan ng gusali

- Mga Partisyon sa Loob: Mga dekoratibong screen at pemb partition na may masalimuot na heometrikong disenyo na imposibleng gawin nang ekonomikal gamit ang tradisyonal na pamamaraan

- Mga bahagi ng hagdan: Mga stringer, handrail, at dekoratibong baluster na pinagsasama ang mga pangangailangan sa istruktura at estetika

- Mga pasadyang metal na palatandaan: Mga signage ng negosyo, sistema ng paggabay sa direksyon, at artistikong instalasyon na may tumpak na titik at logo

- Mga kasangkapan at fixture: Mga mesa, cabinet, lighting fixture, at display sa tingian na may detalyadong disenyo at malinis na tapusin

Maraming proyektong pang-arkitektura ang nangangailangan ng powder coating matapos ang laser cutting upang magbigay ng tibay at mga opsyon sa kulay. Ang malinis na gilid na resulta mula sa maayos na nakakonfigurang laser cutting ay nagagarantiya ng mahusay na pandikit ng pintura at pare-parehong kalidad ng pagkakapos sa malalaking panel.

Kagamitang Pang-industriya at Mga Precision na Bahagi

Higit pa sa automotive at arkitekturang aplikasyon, ang laser-cut na sheet steel ay naglilingkod sa walang bilang na pangangailangan sa industriyal na pagmamanupaktura. Mula sa kagamitan sa pagpoproseso ng pagkain hanggang sa makinarya sa agrikultura, ang presisyon at pag-uulit ng laser cutting ay natutugunan ang mahigpit na teknikal na pamantayan sa iba't ibang sektor.

Mga Aplikasyon sa Industriyal na Pagmamanupaktura:

- Mga katawan at kubkuban ng makina: Mga control cabinet, machine guard, at protektibong takip na nangangailangan ng eksaktong pagputol para sa mga bahagi at bentilasyon

- Kagamitan sa Agrikultura: Mga bahagi ng traktor, harvester, at mga kagamitan na nakararanas ng matinding kondisyon sa trabaho na nangangailangan ng tibay at katiyakan

- Kagamitan sa pagkain at inumin: Mga bahagi na gawa sa hindi kinakalawang na asero para sa mga makinarya sa pagpoproseso at mga sistema ng pagpapacking na sumusunod sa mahigpit na pamantayan sa kalinisan

- Mga bahagi ng medikal na kagamitan: Mga instrumento sa operasyon, mga kahong pang-equipment, at mga bahagi ng implant na nangangailangan ng lubhang tumpak na sukat at mga materyales na biocompatible

- Electronics Enclosures: Chassis, mga suporta, at mga mounting plate para sa telecommunications, computing, at mga industrial control system

- Mga bahagi para sa sektor ng enerhiya: Mga bahagi para sa mga turbinang hangin, mga sistema ng pag-mount ng solar panel, at mga kagamitan sa paggawa ng kuryente

Ang kakayahang umangkop ng laser cutting sa pagproseso ng iba't ibang kapal at uri ng materyales ay nagagarantiya na ang mga tagagawa ay nakakatugon sa tiyak na pangangailangan ng iba't ibang proyekto, anuman ang gamit—mabibigat na asero o mas manipis na materyales para sa mga aplikasyong nangangailangan ng presisyon.

Kapag naghahanap ng mga tagapagfabricate ng metal malapit sa akin o mga shop na nagfa-fabricate malapit sa akin, hanapin ang mga operasyon na pinauunlad ang kakayahan ng laser cutting kasama ang komprehensibong serbisyo sa pagtatapos at pag-assembly. Ang pinakamahusay na opsyon sa metal fabrication malapit sa akin ay nag-aalok ng buong solusyon mula disenyo hanggang paghahatid, na binabawasan ang kumplikadong supply chain at tinitiyak ang pare-parehong kalidad sa lahat ng bahagi.

Ang pangkaraniwang aspeto sa lahat ng mga aplikasyong ito? Ang kakayahan ng laser cutting na magbigay ng eksaktong sukat, paulit-ulit na resulta, at fleksibilidad sa disenyo na hindi kayang abutin ng tradisyonal na paraan ng pagputol. Kapag gumagawa ka man ng mga bahagi para sa sasakyan, arkitekturang panel, o kagamitang pang-industriya, ang pag-unawa kung paano i-optimize ang pagpoproceso ng laser cutting sa bakal na plato para sa iyong tiyak na aplikasyon ay nagbabago sa teknolohiyang ito mula sa isang proseso lamang ng pagmamanupaktura patungo sa isang mapakinabangang bentaha.

Mga Karaniwang Katanungan Tungkol sa Laser Cutting ng Bakal na Plato

1. Maaari bang i-laser cut ang isang bakal na plato?

Oo, lubhang epektibo ang laser cutting para sa mga sheet ng bakal. Mahusay ang fiber lasers sa pagputol ng manipis hanggang katamtamang kapal ng bakal (hanggang 20mm) na may napakataas na kawastuhan at bilis. Ang CO2 lasers ay kayang-kaya ang mas makapal na plaka ng bakal, lalo na kapag pinagsama sa oxygen assist gas. Ang proseso ay gumagana sa carbon steel, stainless steel, at galvanized steel, na bawat isa ay nangangailangan ng tiyak na pag-aadjust ng parameter para sa pinakamahusay na kalidad ng gilid at pinakamaliit na depekto.

2. Magkano ang gastos para i-cut ang bakal gamit ang laser?

Nag-iiba ang gastos ng laser cutting sa bakal batay sa kapal ng materyales, kumplikado ng disenyo, at dami. Karaniwang nasa $15-30 bawat trabaho ang bayad sa pag-setup, kasama ang labor na mga $60 kada oras para sa karagdagang gawain bukod sa karaniwang pagputol. Ang fiber lasers ay may mas mababang operating cost kumpara sa CO2 system dahil sa mas mataas na kahusayan (90%+ laban sa 5-10%), bagaman mas mataas ang paunang puhunan sa kagamitan. Maraming fabricator ang nag-aalok ng agarang quote online batay sa pag-upload ng DXF o STEP file.

3. Anong grado ng bakal ang ginagamit para sa laser cutting?

Maraming uri ng bakal ang angkop para sa laser cutting. Ang mga carbon steel tulad ng A36, 1018, at 1045 ay malinis na napuputol nang may kaunting dross. Ang mga uri ng stainless steel kabilang ang 304 at 316 ay nangangailangan ng nitrogen bilang assist gas para makamit ang mga gilid na walang oxide. Ang mga karaniwang uri ng mild steel tulad ng S275, S355, at S355JR ay madalas gamitin sa mga istrukturang aplikasyon. Bawat uri ay nangangailangan ng nakakalibrang parameter batay sa komposisyon at kapal upang makamit ang pare-parehong resulta.

4. Aling materyales ang hindi dapat putulin sa laser cutter?

Iwasan ang pagputol ng mga materyales sa laser cutter na naglalabas ng nakakalason na usok o nakasisira sa kagamitan. Ang PVC at vinyl ay naglalabas ng chlorine gas kapag pinutol. Ang leather na may chromium (VI) ay nagbubunga ng mapanganib na compound. Ang carbon fiber ay maaaring sumiklab at masira ang optics. Bagaman maaaring putulin ang galvanized steel kung may sapat na bentilasyon, ang zinc coating nito ay naglalabas ng nakakalason na usok na nangangailangan ng sapat na sistema ng pag-alis at proteksyon para sa operator.

5. Ano ang pagkakaiba ng fiber at CO2 lasers sa pagputol ng bakal?

Ang mga fiber laser ay gumagana sa 1.06 microns na haba ng daluyong, na maayos na sinisipsip ng bakal, kaya't 3-5 beses na mas mabilis sa manipis na materyales na may mas masikip na toleransiya. Ang mga CO2 laser naman sa 10.6 microns ay angkop para sa mas makapal na plaka (10-100mm) at mga shop na gumagamit ng iba't ibang materyales. Ang mga fiber laser ay nag-aalok ng 90% pataas na kahusayan sa enerhiya, 25,000 oras pataas na haba ng buhay, at minimum na pangangalaga kumpara sa 5-10% lamang na kahusayan ng CO2 at regular na pangangailangan sa pag-align ng salamin.

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —