Nakalulot na Bakal: Pagbubuklod ng Mas Mataas na Lakas para sa mga Bahaging Pangkaligtasan

TL;DR

Ang pagpapanday ng mataas na lakas na bakal para sa mga bahagi ng kaligtasan ay isang prosesong panggawa na gumagamit ng matinding compressive na puwersa upang hubugin ang metal. Nililinaw ng pamamarang ito ang panloob na estruktura ng butil ng bakal, tinatanggal ang mga depekto, at iniihanda ang daloy ng butil upang mas lalong mapataas ang lakas, tibay, at paglaban sa pagod. Dahil dito, ang pinagbubuklod na bakal ang pinakamahalagang pagpipilian para sa mga kritikal na bahagi ng kaligtasan sa mga mahihirap na industriya tulad ng aerospace, depensa, at automotive, kung saan ang pagkabigo ng bahagi ay hindi pwedeng mangyari.

Mga Pangunahing Kaalaman Tungkol sa Forging: Paano Ito Lumilikha ng Mas Mataas na Lakas

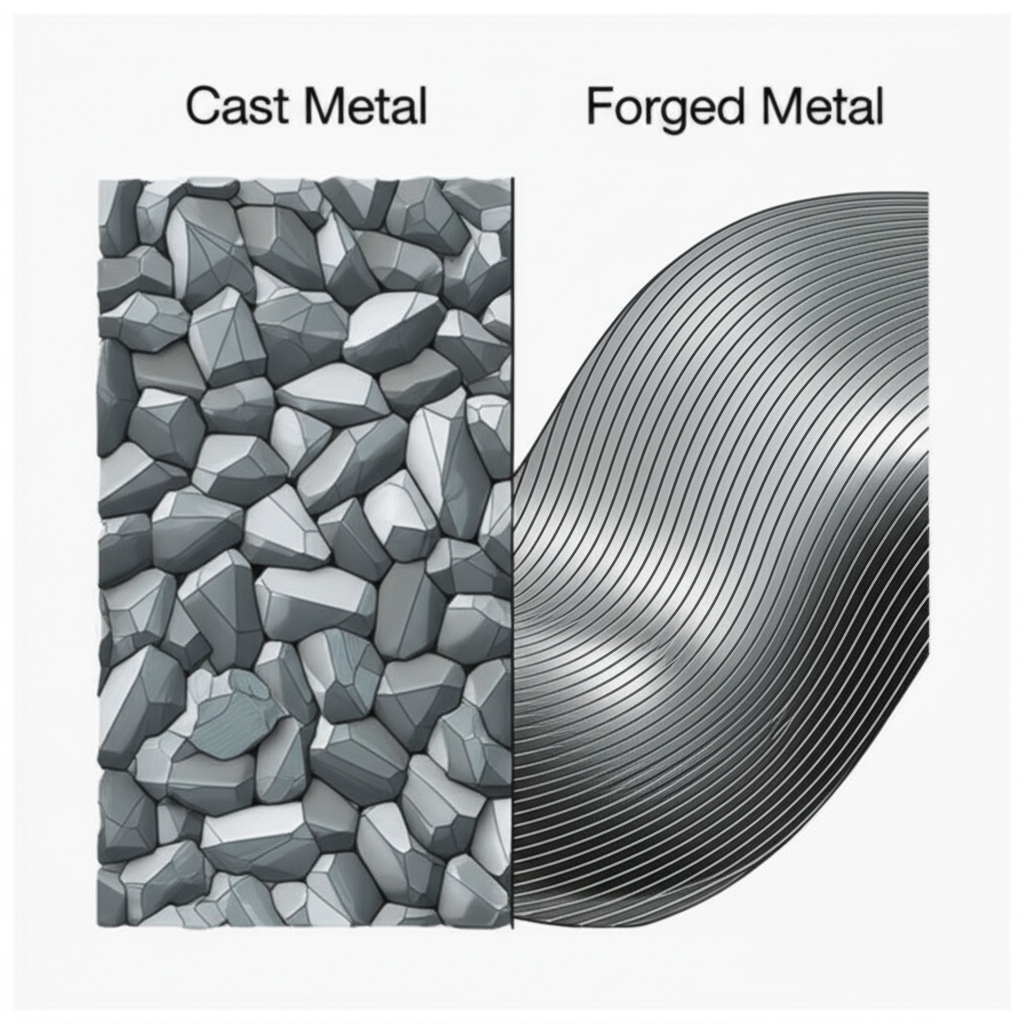

Ang metal forging ay isa sa mga pinakamatandang at pinaka-epektibong paraan ng pagtrato sa metal, na kinasasangkutan ng pagpaporma ng bakal sa pamamagitan ng lokal na kompresibong puwersa. Karaniwang nagsisimula ang proseso sa pamamagitan ng pagpainit ng isang billet ng bakal sa mataas na temperatura, na nagiging malleable ito nang hindi tinutunaw. Ang pinainit na bakal ay pagkatapos ay pinapalo o pinipindot sa pagitan ng mga dies upang ibigay ang nais na hugis. Hindi tulad ng mga proseso tulad ng casting, kung saan tinutunaw at ibinubuhos ang metal sa isang mold, ang forging ay nagpapanatili sa bakal sa estado ng solid, na siyang susi sa pagsasaporma nito sa mga katangian ng materyal.

Ang pangunahing kalamangan ng pagpapanday ay nasa kakayahang lubos na baguhin at paunlarin ang istruktura ng grano sa loob ng bakal. Ang napakalaking presyon na ipinapataw habang isinasagawa ang proseso ay pilit na binabago at pinapakintab ang mga grano ng metal, na nag-aayos sa kanila ayon sa mga kontur ng huling bahagi. Ang direksyonal na pagkakaayos na ito, na karaniwang tinatawag na 'grain flow', ay katulad ng grano sa isang piraso ng kahoy; lumilikha ito ng tuluy-tuloy na istraktura na mas matibay at mas matatag kumpara sa hindi nakadirekta at random na grano na matatagpuan sa mga bahaging inihabilin o hinugis. Ang pininong istrakturang ito ng grano ay mas hindi madaling kapitan sa porosity, pag-urong, o mga butas na maaaring magdulot ng pagkasira sa integridad ng mga bahaging inihabilin.

Ang pagpapahusay na istruktural na ito ay nagdudulot ng mas mataas na mekanikal na katangian. Ang proseso ay pumupuno sa mga panloob na puwang at pinuputol ang mga inklusyon na maaaring maging potensyal na punto ng tensyon, na nagreresulta sa mas padensidad at mas pare-parehong materyal. Ang resulta ay isang bahagi na may malinaw na mas mataas na lakas sa pagtensiyon, tibay sa impact, at haba ng buhay laban sa pagkapagod. Ayon sa isang pag-aaral na binanggit ni Cornell Forge , ang mga hinabing bahagi ay maaaring magpakita ng 26% na mas mataas na lakas sa pagtensiyon at kapansin-pansing mas mataas na lakas laban sa pagkapagod kumpara sa mga katumbas nitong ipinalit. Dahil dito, ang mga hinabing bahagi ay lubhang matibay at maaasahan sa ilalim ng matinding tensyon at paulit-ulit na pagkarga.

Mga Pangunahing Katangiang Mekanikal ng Hinabing Mataas na Lakas na Bakal

Ipinapakilala ng prosesong pandurog ang natatanging kombinasyon ng mga katangiang mekanikal na nagiging sanhi upang maging perpektong pamamaraan sa pagmamanupaktura para sa mga bahagi kung saan napakahalaga ang kaligtasan at katiyakan. Tinitiyak ng mga katangiang ito na ang mga bahagi ay kayang makapagtagal sa matinding operasyonal na tensyon sa mahabang panahon nang walang pagkabigo.

Napakahusay na Lakas Laban sa Pagkapagod at Impact

Ang pagkabigo dahil sa pagkapagod, na dulot ng paulit-ulit na mga siklo ng tensyon, ay isang pangunahing alalahanin para sa mga bahaging kritikal sa kaligtasan. Tinatamaan ito nang direkta ng pagpapanday sa pamamagitan ng paglikha ng mas mainam at nakahanay na estruktura ng binhi na lumalaban sa pagsisimula at pagkalat ng mga bitak. Nagbibigay ito sa mga panderyang bahagi ng hindi maikakailang lakas laban sa pagkapagod, na nag-uudyok sa kanila na matiis ang milyon-milyong siklo ng tensyon sa mga aplikasyon tulad ng tren ng landing gear ng eroplano o mga bahagi ng engine. Bukod dito, ang tibay na idinulot ng pagpapanday ay nagbibigay ng mataas na resistensya sa impact, tinitiyak na ang mga bahagi ay kayang sumorbino ng biglang mga shock at karga nang walang pagkabasag, isang kritikal na pangangailangan para sa mga sasakyang militar at makinarya sa industriya.

Pinagandang Kabuuan ng Anyo at Katibayan

Hindi tulad ng pag-casting, na maaaring magdulot ng mga internal na depekto tulad ng porosity o mga butas, ang proseso ng forging ay mekanikal na pinoproseso ang bakal, pinipilit ang materyal upang maging isang solidong, masiglang masa. Nililinaw nito ang mga panloob na puwang at tinitiyak ang mataas na antas ng pagkakapare-pareho at integridad sa istruktura. Dahil sa katiyakan na ito, kinakailangan ang forging para sa maraming aplikasyon na may mataas na presyon at mataas na tensyon. ASTM International , mahalagang maabot ang maaasahang mataas na lakas na bakal na forged na bahagi na maaaring gamutin sa lakas na higit sa 200,000 psi, lalo na kung kailangan ang mataas na transverse ductility.

Pinabuting paglaban sa korosyon

Sa mapanganib na kapaligiran, tulad ng mga aplikasyon sa dagat o aerospace, maaaring malubhang masira ng corrosion ang integridad ng isang bahagi. Maaaring mapalakas ng proseso ng forging ang kakayahang lumaban sa corrosion ng ilang alloy, kabilang ang stainless steel. Tulad ng ipinaliwanag ng Trenton Forging , ang proseso ay nagpapabuti sa intergranular resistensya sa kaagnasan sa pamamagitan ng pag-aayos ng istraktura ng butil. Ito'y nagpapalakas ng katatagan at pagiging maaasahan ng mga piraso ng pinagsimpol kapag nalantad sa maalat na tubig, kemikal, at matinding mga kondisyon sa atmospera, pinalawak ang kanilang buhay ng serbisyo at tinitiyak ang patuloy na kaligtasan.

Mga Kritikal na Aplikasyon sa Mga Industriya na Nakatuon sa Kaligtasan

Ang pambihirang mga katangian ng pinagsimpleng mataas na lakas na bakal ay ginagawang napakahalaga nito sa lahat ng mga industriya kung saan ang kabiguan ng bahagi ay maaaring magkaroon ng mga sakuna na sakuna. Ang paggamit nito ay patotoo ng pagtitiwala ng mga inhinyero sa lakas at pagiging maaasahan nito sa ilalim ng pinakamahirap na kalagayan.

Sa industriya ng aerospace, ang kaligtasan ang pinakamahalagang bagay. Ang pag-iimbak ay ginagamit upang makagawa ng mga kritikal na bahagi tulad ng landing gear, turbine blades, mga mount ng engine, at mga bahagi ng istraktural na airframe. Ang mga bahagi na ito ay kailangang tumagal ng matinding stress sa panahon ng pag-alis, paglipad, at pag-aakyat. Gaya ng binanggit ni Canton Drop Forge , ang closed-die forging ay nagbibigay ng higit na lakas, tibay, at presisyon na kinakailangan para sa mga aplikasyong ito, tinitiyak na ang mga bahagi ay sumusunod sa mahigpit na pamantayan ng aerospace at nag-aambag sa pangkalahatang kaligtasan at kahusayan ng eroplano.

Ang sektor ng depensa ay lubos na umaasa sa mga naka-forge na bahagi para sa lahat mula sa mga sasakyang pandigma sa lupa at mga barkong pandagat hanggang sa mga napakalamong sandata. Ang mga bahagi ng track, mga suspensyon, at pananggalang sa mga sasakyang militar ay dapat tumagal ng matitinding pagkakabundol at magaspang na terreno. Sa mga aplikasyong pandagat, ang mga naka-forge na shaft, gripo, at mga bahagi ng bomba ay mahalaga dahil sa kanilang lakas at mas mataas na paglaban sa korosyon sa mga kapaligiran na may tubig-alat. Ang matibay na tibay ng mga naka-forge na bahagi ay tinitiyak na ang kagamitang militar ay maaasahan sa mga pinakamahihirap na teatro ng operasyon.

Ginagamit din ng industriya ng automotive ang forged steel para sa mahahalagang bahagi na may kinalaman sa kaligtasan tulad ng crankshafts, connecting rods, steering knuckles, at axle beams. Napapailalim ang mga bahaging ito sa paulit-ulit na stress at pag-vibrate, at ang pagkabigo nito ay maaaring magdulot ng pagkawala ng kontrol sa sasakyan. Para sa matibay at maaasahang mga bahagi ng sasakyan, ang mga espesyalisadong serbisyo tulad ng mga galing sa Shaoyi Metal Technology nag-aalok ng custom hot forging solutions na sumusunod sa mahigpit na pamantayan ng IATF16949 certification, na nagagarantiya ng tumpak at mataas na performance mula sa maliit hanggang malaking produksyon.

Pagpili ng Materyales: Pagpili ng Tamang Uri ng Steel para sa Forging

Ang pagpili ng angkop na grado ng bakal ay isang mahalagang hakbang sa paggawa ng mataas na lakas na pinandilagang bahagi, dahil ang komposisyon ng materyal ay direktang nakakaapekto sa huling mga katangian. Nakadepende ang pagpili sa partikular na pangangailangan ng aplikasyon, kabilang ang ninanais na lakas, tibay, paglaban sa init, at pagkakalantad sa kapaligiran. Walang iisang "pinakamahusay" na bakal; sa halip, ang optimal na materyal ay ang isa na nagbabalanse sa mga pangangailangan sa pagganap at mga pagsasaalang-alang sa pagmamanupaktura.

Maraming uri ng bakal ang karaniwang ginagamit sa mataas na lakas na pandinero. Ang medium carbon steels, tulad ng AISI 1045, ay nag-aalok ng magandang balanse ng lakas, paglaban sa pagsusuot, at kakayahang mapasinayaan, na ginagawa itong angkop para sa mga bahagi tulad ng mga gilid at shafts. Para sa mas mabibigat na aplikasyon, ang alloy steels ay madalas ang nangingibabaw na pagpipilian. Ang mga bakal na ito ay may mga elemento tulad ng chromium, molybdenum, at nickel upang mapataas ang tiyak na mga katangian.

Kabilang sa pinakasikat na matitibay na bakal na haluan ay ang AISI 4140 (Chromoly Steel). Kilala ito sa mataas na tibay nito, paglaban sa pagnipis, at mahusay na lakas laban sa pagod, kaya karaniwang ginagamit ito sa mga bahagi sa aerospace, automotive, at oil at gas na industriya. Isa pang malawakang ginagamit na uri ay ang AISI 4340, na may nickel, na nagbibigay ng mas mataas na tibay at paglaban sa impact sa mataas na antas ng lakas. Ang mga advanced na haluang ito, kapag maayos na pinanday at pinailalim sa pagpapabago ng temperatura, ay kayang umabot sa napakataas na tibay na kailangan para sa mga pinakakritikal na bahagi para sa kaligtasan.

Ang Hindi Matatalo na Katiyakan ng Pinanday na Bahagi

Sa huli, ang desisyon na gamitin ang forged high-strength steel para sa mga safety component ay nakabase sa isang hindi mapipigil na salik: ang katiyakan. Ang proseso ng pagpapanday ay higit pa sa simpleng paghuhubog; ito ay isang paraan ng pagpino na nagtatayo ng mas mataas na lakas at tibay sa mismong core ng materyal. Sa pamamagitan ng pagkakahanay ng grain structure at pag-alis ng mga panloob na depekto, ang pagpapanday ay nagbubunga ng mga bahagi na kayang tumanggap ng matinding puwersa, lumaban sa pagod, at gumana nang walang kamali-mali sa mga kondisyon kung saan mabibigo ang ibang materyales. Mula sa kalangitan hanggang sa karagatan at sa lupa, ang mga forged component ay nagbibigay ng pangunahing lakas na nagpapanatili sa mga kritikal na sistema na gumagana nang ligtas at epektibo.

Mga madalas itanong

1. Ano ang pinakamatibay na forging steel?

Ang "pinakamalakas" na bakal para sa pagpapanday ay nakadepende sa partikular na pangangailangan ng aplikasyon. Gayunpaman, ang ilang uri ng alloy steel ay kilala sa kanilang hindi pangkaraniwang lakas. Ang mga grado tulad ng AISI 4340 at 4140 (Chromoly) ay hinahangaan dahil sa kanilang mataas na tensile strength, tibay, at paglaban sa pagkapagod, na nagiging perpekto para sa mataas na stress na aerospace at automotive na bahagi. Ang pinakamataas na pagganap ay nakamit sa pamamagitan ng kombinasyon ng tamang alloy at angkop na heat treatment.

2. Aling metal ang hindi maaaring pandayin?

Ang cast iron ay isang kilalang metal na hindi maaaring pandayin. Tulad ng ipinahihiwatig ng pangalan nito, ang cast iron ay may komposisyon at istrukturang panloob na espesyal na idinisenyo para sa pagsasama (pagtunaw at pagbuhos sa isang mold). Ang mataas na nilalaman ng carbon dito ay nagiging sanhi ng kanyang katigasan, at ang pagtatangkang hugis ito gamit ang compressive forces ng pagpapanday ay magdudulot ng pagkabasag o pagkabali imbes na pagbabago ng hugis.

3. Anu-ano ang mga limitasyon ng forged steel?

Bagaman mas matibay ang pagpapanday, mayroon itong ilang limitasyon. Karaniwang hindi gaanong angkop ang prosesong ito para sa paglikha ng mga napakalalim o kumplikadong hugis na may mga panloob na kuwento, na mas mainam na ginagawa sa pamamagitan ng paghahagis. Hindi magagamit ang pagpapanday upang makalikha ng mga porous na bahagi tulad ng self-lubricating bearings o mga bahagi na nangangailangan ng halo ng iba't ibang metal na pinagsama sa pamamagitan ng sintering. Bukod dito, maaaring magastos ang mga kagamitan (mga die) na kailangan sa pagpapanday, kaya't mas hindi ito matipid sa gastos para sa napakaliit na produksyon.

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —