Pagmamay-ari ng Disenyo ng Interlocking Aluminum Extrusion Profile

Pagmamay-ari ng Disenyo ng Interlocking Aluminum Extrusion Profile

TL;DR

Ang epektibong disenyo ng mga interlocking aluminum extrusion profile ay nakasalalay sa tamang pagpili ng joint geometry at sa maingat na pagpapanatili ng sukat na tolerances. Sa pamamagitan ng paglikha ng mga integrated feature tulad ng snap-fits, dovetails, at nesting joints, ang mga disenyo ay nakakabuo ng matibay at matatag na assemblies nang hindi umaasa sa tradisyonal na mga fastener. Ang tagumpay ay nangangailangan ng malalim na pag-unawa sa mga katangian ng materyales, pagkakapare-pareho ng kapal ng pader, at kung paano nakakaapekto ang hugis ng profile sa kakayahang gawin at sa kahusayan ng pag-assembly.

Mga Pangunahing Prinsipyo ng Disenyo ng Interlocking Extrusion

Ang pagdidisenyo ng mga interlocking na aluminum extrusions ay isang estratehikong paraan upang lumikha ng magandang, matibay, at mahusay na koneksyon sa pagitan ng mga bahagi. Hindi tulad ng simpleng butt joints na nangangailangan ng panlabas na fasteners o welding, ang mga interlocking profile ay may integrated mating geometries na nagbibigay-daan upang direktang makakonekta ang mga ito. Ang pamamaraang ito ay nagpapasimple sa pag-assembly, binabawasan ang bill of materials, at madalas na pinalalakas ang structural integrity ng huling produkto. Ang pangunahing prinsipyo ay gamitin ang mismong proseso ng extrusion upang lumikha ng mga kumplikadong cross-section na may parehong tungkuling istruktural at konektiviti.

Ang versatility ng proseso ng aluminum extrusion ay nagbibigay-daan sa paglikha ng maraming uri ng joint, kung saan ang bawat isa ay angkop para sa iba't ibang aplikasyon at pangangailangan sa pagganap. Ang mga joint na ito ay karaniwang ipinapangkat batay sa kanilang paraan ng pag-assembly at kung sila ba ay gumagawa ng permanenteng o maaring ihiwalay na koneksyon. Ang pag-unawa sa mga pangunahing uri na ito ay ang unang hakbang upang lubos na mapakinabangan ang kanilang potensyal sa isang disenyo.

Karaniwang Mga Hugis ng Joint at Kanilang Mekanika

Ang ilang pangunahing uri ng interlocking joints ay karaniwang ginagamit sa disenyo ng produkto, bawat isa ay may natatanging mga mekanikal na katangian. Ang ilan sa mga pinakamahalaga ay kinabibilangan ng:

- Snap-Fit Joints: Kilala rin bilang snap-lock joints, ang mga ito ay dinisenyo para sa mabilis, at madalas permanente, na pagkakabit. Umaasa ito sa elastikong katangian ng aluminum, kung saan ang isang nababaluktot na bahagi (tulad ng barb o clip) ay lumilihis habang isinasama at bumabalik sa orihinal nitong hugis upang ikandado ang dalawang profile nang magkasama. Mahusay ang pamamarang ito upang mabawasan ang oras ng pagkakabit at alisin ang pangangailangan para sa karagdagang hardware.

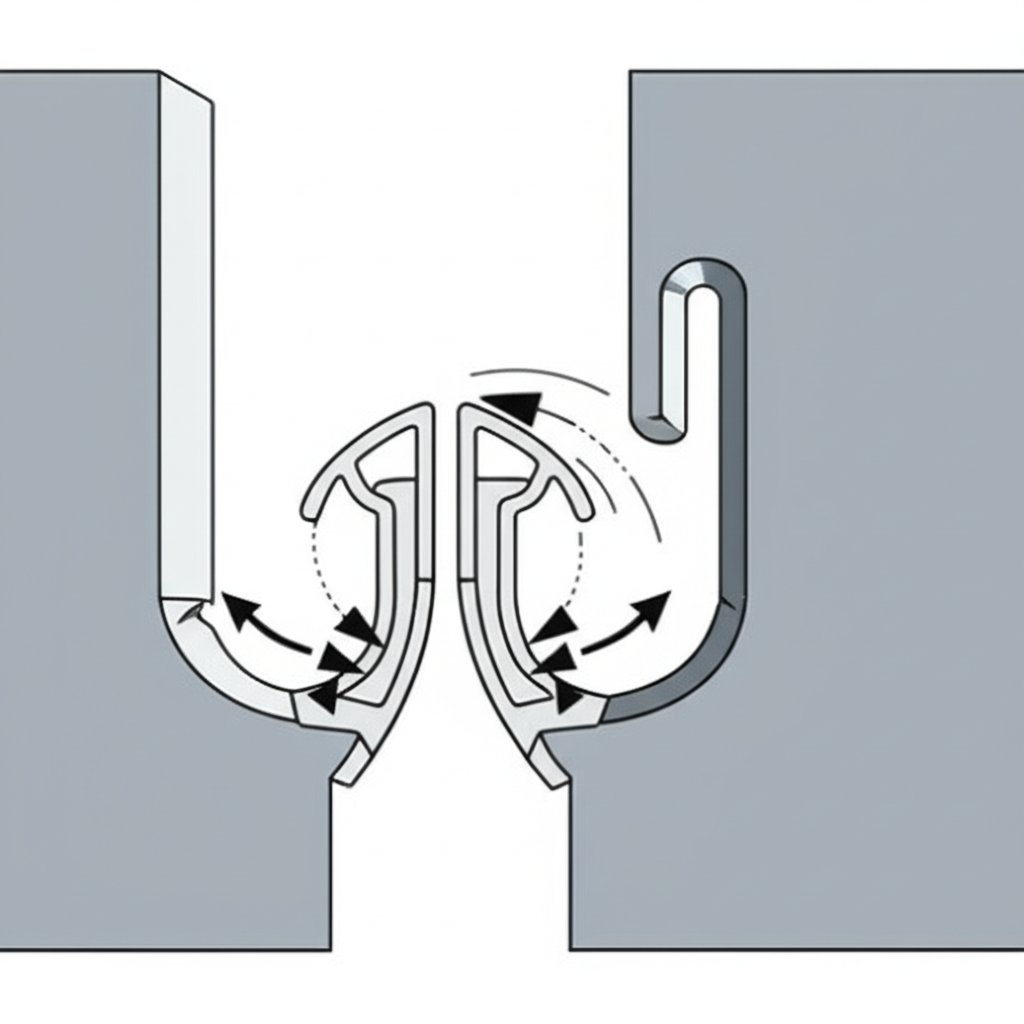

- Interlocking Joints: Tinutukoy ng kategoryang ito ang mga joint na isinasama gamit ang rotasyonal na galaw, tulad ng isang binagong tongue-and-groove kung saan ang mga curved element ay nagbabawal ng pagkakahiwalay sa pamamagitan ng tuwid na paghila. Nakakandado ang koneksyon pagkatapos maisama at maaari lamang ihiwalay sa pamamagitan ng counter-rotating motion, na nagreresulta sa mataas na resistensya laban sa paghihiwalay sa ilalim ng normal na mga karga.

- Nesting Joints: Ginagamit ng mga joint na ito ang mga mating na surface tulad ng klasikong tongue-and-groove o half-lap upang makamit ang tumpak na pagkaka-align. Bagaman perpekto ang pagkaka-align ng mga bahagi, karaniwan silang hindi nagkakabit nang mag-isa at maaaring mangailangan ng pandikit o pangalawang fastener upang makabuo ng permanenteng o semi-permanenteng assembly. Ang pangunahing tungkulin nito ay ang pagkaka-align at pamamahagi ng load.

- Slip-Fit Joints: Minsan ay tinatawag na sleeve joints, idinisenyo ang mga profile na ito upang mag-slide nang magkasama sa buong haba nito. Lumilikha ito ng matibay at tuloy-tuloy na koneksyon na mainam para sa linear application ngunit maaaring mahirap isama sa mga masikip na espasyo.

Mahahalagang Konsiderasyon sa Disenyo para sa Optimal na Pagganap

Ang paglikha ng matagumpay na interlocking aluminum profile ay nangangailangan ng higit pa sa simpleng pagpili ng uri ng joint; kailangan ito ng masusing pagsasaalang-alang sa ilang mahahalagang engineering parameter. Ang mga salik na ito ay direktang nakakaapekto sa lakas, kakayahang ipagawa, gastos, at kabuuang pagganap ng bahagi sa target nitong aplikasyon. Ang pag-iiwan ng mga detalye na ito ay maaaring magdulot ng mga bahaging mahirap gawin, hindi natutugunan ang mga kinakailangan sa pagganap, o labis ang gastos. Tulad ng nabanggit sa mga best practices mula sa mga eksperto sa industriya, ang maagang pagtuon sa mga elementong ito sa panahon ng disenyo ay nakakaiwas sa mapaminsarang paggawa muli.

Ang isang maayos na dinisenyong extrusion ay nagbabalanse sa ideal na geometry at sa praktikal na limitasyon ng proseso ng extrusion. Ang mga salik tulad ng mga katangian ng aluminum alloy, pagkakapare-pareho ng kapal ng pader, at presisyon ng dimensional tolerances ay lubhang mahalaga. Ang bawat desisyon ay kumakatawan sa isang kompromiso sa pagitan ng pagganap, gastos, at kadalian sa pagmamanupaktura, at kailangan ang isang holistic na pamamaraan upang makamit ang isang optimal na disenyo.

Mga Toleransiya, Kapal ng Pader, at Pagpili ng Materyales

Mahalaga ang kawastuhan, lalo na para sa mga katangian tulad ng snap-fits kung saan ang eksaktong sukat ang nagtatakda sa lakas ng pagkakabit at tibay. Dapat kilalanin ng mga inhinyero kung aling mga sukat ang mahalaga para sa pagganap at maglagay lamang ng mas masikip na toleransiya kung kinakailangan upang mapanatiling kontrolado ang gastos. Ang malinaw na paghahatid ng mga pangangailangang ito sa tagagawa ng extrusion ay nagsisiguro na ang huling produkto ay gumaganap batay sa inilaan.

Ang kapal ng pader ay isa pang mahalagang salik. Ang malalaking pagbabago sa kapal ng pader sa loob ng isang profile ay maaaring magdulot ng hindi pare-parehong rate ng paglamig habang ginagawa, na nagreresulta sa pagbaluktot o hindi tumpak na dimensyon. Ang pinakamabuting kasanayan ay panatilihing pare-pareho ang kapal ng pader tuwing posible. Kung hindi maiiwasan ang pagkakaiba, ang pagdidisenyo ng maayos na transisyon sa pagitan ng iba't ibang kapal ay nakakatulong upang matiyak ang pare-parehong daloy ng materyales sa pamamagitan ng die ng extrusion.

Malaki rin ang epekto ng pagpili ng haluang metal na aluminum. Ang iba't ibang uri ng haluang metal ay nag-aalok ng natatanging kombinasyon ng lakas, paglaban sa korosyon, surface finish, at kakayahang ma-extrude. Halimbawa:

- 6063 Haluang Metal: Madalas pinipili dahil sa mahusay nitong surface finish at kakayahang ma-extrude, kaya mainam ito para sa arkitektural at dekoratibong aplikasyon.

- 6061 Haluang Metal: Nagbibigay ito ng mas mataas na lakas at magandang paglaban sa korosyon, na angkop para sa mga istrukturang bahagi.

- 7075 Haluang Metal: Nag-aalok ito ng napakataas na lakas, kaya karaniwang pinipili para sa mahihirap na aerospace at depensa aplikasyon.

Isang Praktikal na Gabay sa Pagdidisenyo ng Karaniwang Interlocking Joints

Ang pagsasalin ng teoretikal na mga prinsipyo sa functional na heometriya ang siyang punto kung saan naging praktikal na gawain ang disenyo. Ang pagdidisenyo ng isang matibay na interlocking feature ay nangangailangan ng hakbang-hakbang na pamamaraan na isinasaalang-alang ang mga puwersa na kasali, proseso ng pag-assembly, at ugali ng materyales. Ang dalawang pinakakaraniwan at epektibong interlocking feature ay ang snap-fit joint at ang dovetail (isang uri ng slip-fit o interlocking joint). Ang pag-master ng kanilang disenyo ay nagbibigay ng matatag na pundasyon para makalikha ng malawak na hanay ng custom na profile.

Para sa anumang disenyo ng interlocking, ang proseso ay nagsisimula sa pagtukoy ng mga functional na kinakailangan. Permanent o maaring ihiwalay ang joint? Anong mga karga ang dapat ito ay matiis? Paano ito i-aassemble ng gumagamit? Ang mga sagot sa mga tanong na ito ang maggagabay sa mga desisyon tungkol sa heometriya, tulad ng anggulo ng locking barb o kalaliman ng receiving channel. Mahalaga na mailarawan ang buong lifecycle ng joint, mula sa extrusion hanggang sa huling assembly at paggamit.

Pagdidisenyo ng Snap-Fit Joint

Ang mga snap-fit na sambungan ay binibigyang-halaga dahil sa bilis ng pagkakabit at disenyo na walang kailangang fastener. Ang paggawa ng isang epektibong disenyo ay nangangailangan ng maingat na pagbabalanse ng kakayahang umangkop at lakas.

- Tukuyin ang Mekanismo ng Pagkakandado: Ang pinakakaraniwang disenyo ay isang cantilever hook o barb na lumilihis kapag pumasok sa isang receiving groove at bumabalik sa lugar upang makabuo ng isang undercut, na nagpipigil sa paghihiwalay. Dapat palugod ang lead-in angle ng barb (hal., 30-45 degree) upang mapadali ang pagkakabit, samantalang dapat mas matulis ang locking face (hal., 90 degree) para sa matibay na pagkakahawak sa permanenteng aplikasyon.

- Kalkulahin ang Deflection at Stress: Dapat sapat ang kakayahang lumuwog ng cantilevered na bahagi nang hindi lalampas sa elastic limit ng aluminum alloy, dahil maaari itong magdulot ng permanenteng deformation. Kailangang isagawa ang maingat na kalkulasyon batay sa modulus of elasticity at yield strength ng materyal. Ang kapal at haba ng flexible arm ang pangunahing mga variable na dapat i-adjust.

- Tiyakin ang Tamang Toleransiya: Ang tagumpay ng isang snap-fit ay nakasalalay sa tumpak na mga sukat. Dapat mahigpit na kontrolado ang pagkakaagaw agaw (interference) sa pagitan ng barb at ng natatanggap na bahagi. Kung masyadong mataas ang interference, magdudulot ito ng labis na puwersa sa pag-assembly o maaaring mabasag, samantalang kung kulang ito, magreresulta sa isang maluwag at hindi secure na koneksyon.

Pagdidisenyo ng Dovetail Joint

Ang dovetail joints, isang anyo ng slip-fit joint, ay nagbibigay ng mahusay na paglaban sa tensile forces at nagsisiguro ng tumpak na pagkaka-align. Ang proseso ng disenyo ay nakatuon sa paglikha ng self-aligning at mechanically locking geometry.

- Itakda ang Geometry: Ang klasikong dovetail ay may trapezoidal na tongue na pumasok sa isang tugmang groove. Para sa rotational interlock, baluktot ang mating surfaces. Ang anggulo ng dovetail ang nagtatakda ng lakas nito; mas matutulis na anggulo ang nagbibigay ng mas matibay na mechanical lock ngunit maaaring mangailangan ng mas tumpak na gawaing pang-produce.

- Isaalang-alang ang Paraan ng Pag-assembly: Ang tuwid na dovetail ay nangangailangan ng linyar na paggalaw para sa pagkakabit. Simple ito ngunit nangangailangan ng puwang sa isang dulo ng extrusion. Ang rotational interlock ay nakakabit sa pamamagitan ng pag-ikot ng isang bahagi kaugnay sa isa pa, na kapaki-pakinabang para sa mga nakasara na pagkakabit kung saan ang linyar na paggalaw ay hindi posible.

- Pamahalaan ang Pagtutol at Puwang: Dapat tumpak ang pagkakasundo sa pagitan ng lalaki at babae na bahagi. Kailangan ang maliit na puwang upang mapadali ang maayos na pagkakabit at upang akomodahin ang mga pagkakaiba-iba sa paggawa at tapusin ng ibabaw (tulad ng anodizing, na nagdaragdag ng kapal). Dapat ang disenyo ay may mahigpit na pagkakasundo na minimimise ang paggalaw nang hindi ginagawang mahirap ang pagkakabit.

Pag-optimize para sa Kakayahang Pagmamanupaktura, Gastos, at Pagkakabit

Matagumpay ang isang disenyo ng interlocking profile kung maibibigay ito nang mahusay, mapapasimple ang pag-assembly, at mapoproduce nang naaayon sa badyet. Ang mga napiling disenyo ay may malaking epekto sa mga susunod na proseso, mula sa gastos ng die para sa extrusion hanggang sa lakas-paggawa para sa huling assembly. Ang isang estratehikong tagadisenyo ay nag-iisip nang lampas sa mismong bahagi at binibigyang-pansin ang buong ekosistema ng produksyon. Sa pamamagitan ng pagpapasimple ng mga profile at pagdidisenyo batay sa proseso, mas mapapaliit ng mga inhinyero ang gastos at oras ng produksyon.

Isa sa pinakamalakas na bentahe ng pagdidisenyo ng mga interlocking feature ay ang posibilidad na alisin ang mga secondary operation at sangkap. Ang isang matalinong snap-fit o nesting joint ay maaaring pampalit sa mga turnilyo, bracket, at pandikit, na hindi lamang nakakatipid sa gastos ng materyales kundi mas lalo pang nagpapababa sa oras at lakas-paggawa sa assembly. Ang ganitong holistic approach, na nagbabalanse sa teknikal na pagganap at komersyal na kabuluhan, ay katangian ng isang dalubhasang disenyo sa extrusion.

Bukod dito, mahalaga ang maagang pakikipagtulungan sa isang manufacturer ng extrusion upang mapatunayan ang kakayahang gawin ang disenyo. Ang isang may karanasang kasosyo ay maaaring magbigay ng hindi kayang palitan na puna tungkol sa kumplikadong die, potensyal na hamon sa extrusion, at mga oportunidad para makatipid sa gastos. Para sa mga proyekto sa mga mapaghamong sektor tulad ng automotive, kung saan ang tumpak at kalidad ay hindi pwedeng ikompromiso, lalo pang kritikal ang pakikipagsosyo na ito. Para sa mga proyektong automotive na nangangailangan ng mga bahagi na disenyong tumpak, isaalang-alang ang custom na aluminum extrusions mula sa isang pinagkakatiwalaang kasosyo. Nag-aalok ang Shaoyi Metal Technology ng komprehensibong serbisyo na isang-tambayan , mula sa mabilisang prototyping hanggang sa buong produksyon sa ilalim ng mahigpit na sertipikadong kalidad na sistema ng IATF 16949, na tumutulong sa pagpapadali ng manufacturing at pagtitiyak na ang mga bahagi ay sumusunod sa eksaktong mga espesipikasyon.

Ang Iyong Daan Patungo sa Makabagong Disenyo ng Extrusion

Ang pag-master sa disenyo ng mga interlocking aluminum extrusions ay nagbubukas ng bagong antas ng performance, kahusayan, at ganda ng disenyo. Sa pamamagitan ng paglipat mula sa simpleng mga profile patungo sa mga integrated joining feature, mas mapapaliit ang kumplikado, mababawasan ang gastos sa pag-assembly, at mas magagawa ang mas matibay at mas maayos na mga produkto. Ang mga pangunahing aral ay dapat itanim ang disenyo sa mga pundamental na prinsipyo, bigyang-pansin nang mabuti ang mga kritikal na parameter tulad ng tolerances at kapal ng pader, at laging isaisip ang epekto nito sa susunod na proseso sa manufacturing at assembly. Sa pamamagitan ng paggamit ng mga estratehiyang ito, mas mapapalago ang isang simpleng piraso ng aluminum tungo sa isang sopistikadong, mataas ang performance na bahagi.

Mga madalas itanong

1. Ano ang aluminum extrusion snap-fit joint?

Ang aluminum extrusion snap-fit, o snap-lock, ay isang integrated na tampok para sa paghahabi kung saan ang isang profile ay mayroong fleksibleng barb o clip na lumiliko kapag itinutulak papasok sa isang channel ng iba pang profile. Kapag naisaksak na, ang tampok ay "snaps" pabalik sa lugar, lumilikha ng mechanical lock na nagbabawal sa dalawang bahagi na maghiwalay nang walang pangangailangan ng karagdagang fasteners. Hinahangaan ang pamamarang ito dahil sa mabilis na pag-assembly at malinis na aesthetics.

2. Paano mo ikinokonekta ang mga aluminum profile nang walang fasteners?

Maaari mong ikonekta ang mga aluminum profile nang walang tradisyonal na fasteners sa pamamagitan ng pagdidisenyo ng mga ito gamit ang integrated na interlocking geometries. Kabilang sa karaniwang pamamaraan ang mga snap-fit joint, na kusang nagkakabit; slip-fit joint tulad ng dovetails, na madaling maililipat upang makabuo ng matibay na mechanical bond; at rotational interlocking joint, na ina-assembly sa pamamagitan ng pag-ikot ng isang bahagi papasok sa isa pa. Ang mga pamamaraang ito ay umaasa sa hugis ng profile para sa koneksyon, na binabawasan ang oras ng assembly at bilang ng mga bahagi.

3. Ano ang mga blind joints sa aluminum extrusions?

Ang mga blind joints ay tumutukoy sa mga koneksyon kung saan nakatago ang mekanismo ng pagkakabit pagkatapos ma-assembly, na nagbubunga ng malinis at walang putol na hitsura. Ang mga interlocking profile ay isang mahusay na paraan upang makalikha ng mga blind joint. Halimbawa, ang snap-fit connection ay likas na blind dahil ang locking feature ay nasa loob ng mga profile. Ang isa pang paraan ay ang paggamit ng mga panloob na connector o cleats na pumasok sa mga nakatagong channel upang ikonekta ang dalawang extrusion nang mag-end-to-end o sa mga sulok, na nagpapanatili sa lahat ng hardware na nakatago.

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —