Pagmamaster sa Mga Limitasyon ng Bend Radius para sa mga Aluminum Profile

TL;DR

Ang pinakamaliit na bend radius para sa mga extruded aluminum profile ay hindi isang nakapirming halaga; ito ay isang mahalagang parameter sa inhinyero na natutukoy ng ilang magkakaugnay na salik. Ang abilidad na i-bend ang radius ay lubos na nakadepende sa uri ng aluminum alloy at temper nito, kapal at hugis ng profile, at sa tiyak na pamamaraan ng pagbubending na ginamit. Ang pagtatangkang i-bend ang isang profile nang lampas sa kanyang kinakalkula limitasyon ay maaaring magdulot ng mga depekto tulad ng pangingisay, pag-usbong, o di-maayos na pagbaluktad, na nakompromiso ang istrukturang integridad at kalidad ng itsura ng bahagi.

Pag-unawa sa Pinakamaliit na Bend Radius

Sa paggawa ng metal, ang pinakamaliit na radius ng pagyuko ay ang pinakamaliit na radius kung saan maaaring iyuko ang isang profile nang hindi nagdudulot ng pagkabigo ng materyal o malubhang depekto. Kapag pinilit na iyuko ang isang aluminum extrusion, napapailalim ang materyal sa napakalaking stress. Ang panlabas na ibabaw ay nababalatkat at nakararanas ng tensyon, samantalang ang panloob na ibabaw ay napipiga. Kung ang puwersa ng tension sa panlabas na pader ay lumagpas sa kakayahang elastiko ng materyal, ito ay magsisimulang manipis, manghina, at sa huli ay mababara. Sa kabilang banda, ang puwersa ng kompresyon sa panloob na pader ay maaaring magdulot ng pag-urong o pagbubukol kung hindi ito angkop na sinusuportahan.

Ang paglabag sa limitasyong ito ay hindi lamang isyu sa hitsura; ito ay isyu sa istruktura. Ang microcracking, na maaaring hindi nakikita ng mata, ay maaaring malubhang magpahina sa bahagi, na nagiging sanhi nito upang mas madaling mabigo kapag may beban. Kaya naman, ang pag-unawa at paggalang sa minimum na bend radius ay mahalaga sa pagdidisenyo at pagmamanupaktura ng maaasahang at de-kalidad na mga baluktot na bahagi ng aluminium. Ito ay nagagarantiya sa parehong pagganap at inaasahang haba ng buhay ng huling produkto.

Mga Mahahalagang Salik na Nagtatakda sa Mga Limitasyon sa Pagbabaluktot

Ang pagkalkula ng eksaktong bend radius para sa isang extruded aluminum profile ay nangangailangan ng detalyadong pagsusuri sa ilang pangunahing variable. Bawat salik ay may mahalagang papel kung paano tatalakayin ng materyales ang mga stress sa pagbuo, at ang pag-iiwan ng anumang isa sa mga ito ay maaaring magdulot ng mapaminsalang kabiguan sa produksyon.

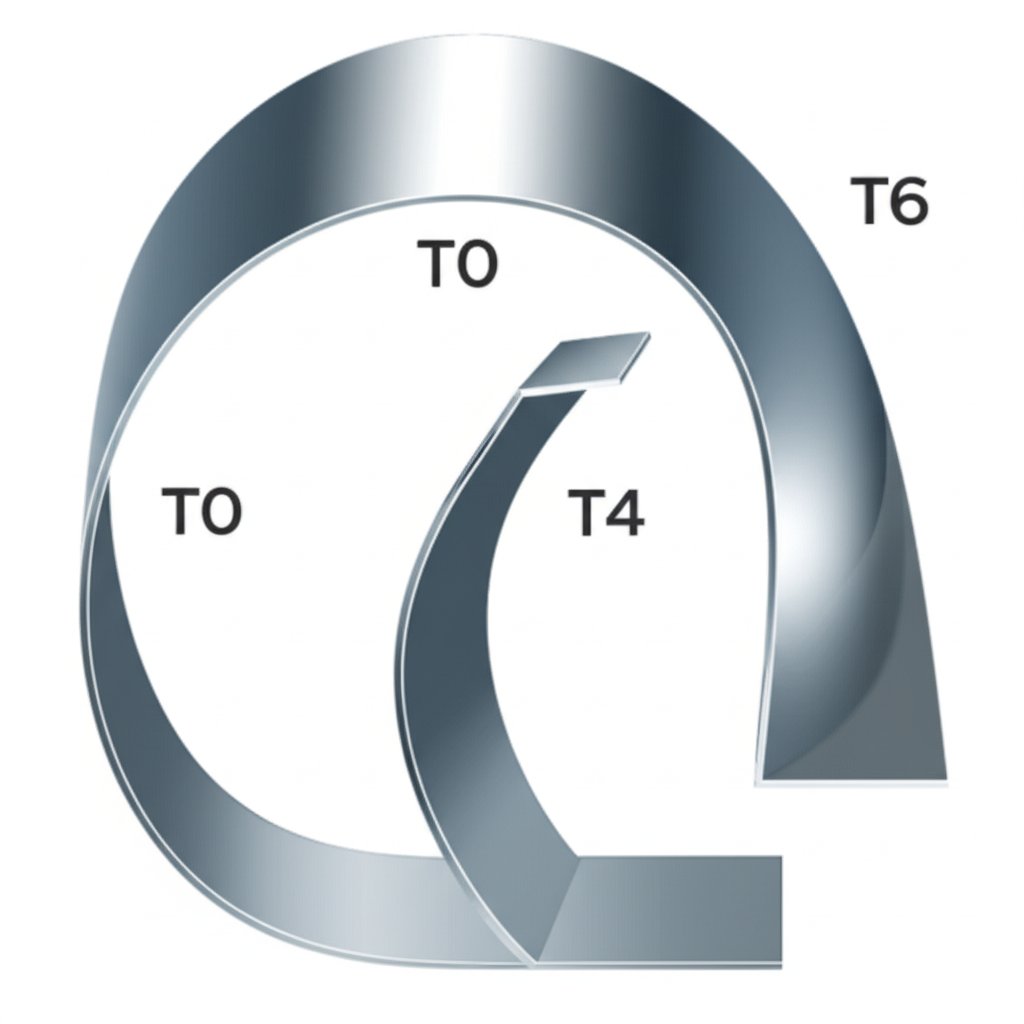

Aluminum Alloy at Temper

Ang pagpili ng haluang metal at ang estado nito ay maituturing na pinakamahalagang salik. Ang iba't ibang uri ng aluminum alloy ay may mga kakaibang mekanikal na katangian, at ang heat treatment (temper) ay karagdagang nagbabago sa mga katangiang ito. Halimbawa, ang mga alloy sa 6XXX series ay sikat dahil sa mahusay na kombinasyon ng lakas at kakayahang maiporma. Gayunpaman, ang kanilang temper ay malaki ang epekto sa kakayahang lumaba. Ang isang profile sa T4 temper (solution heat-treated at naturally aged) ay mas duktil at kayang umangkop sa mas makitid na bend radius kaysa sa parehong profile sa T6 temper (solution heat-treated at artificially aged), na mas matibay ngunit mas madaling pumutok. Tulad ng detalyadong nabanggit sa isang artikulo ni Ang Tagagawa , para sa napakakitid na radii, madalas inirerekomenda ang T4 temper, samantalang ang T0 (annealed) ay nag-aalok ng pinakamahusay na kakayahang maiporma ngunit pinakamababang lakas. Minsan ay kinakailangan i-bend ang aluminum sa mas malambot na temper at pagkatapos ay ilapat ang huling heat treatment upang makamit ang ninanais na lakas.

Kapal ng Pader at Heometriya ng Profile

Ang pisikal na hugis ng ekstrusyon ay isa pang mahalagang factor. Mas madaling i-bend ang mga profile na may pare-parehong kapal dahil mas pantay ang daloy ng materyal sa die. Sa kabilang dako, ang mga profile na may magkakaibang kapal ay maaaring makaranas ng hindi pare-pantay na distribusyon ng stress, na nagdudulot ng pag-ikot o pagbaluktot. Ang kabuuang kumplikado at simetriya ng hugis ay may malaking papel din. Ang mga asymmetric na profile, tulad ng C-channels, ay madaling umikot habang binobend dahil hindi balanse ang mga puwersa. Ayon sa mga pananaw mula kay Gabrian , ang pagdidisenyo ng mga profile na may simetriya, bilog na sulok, at sapat na panloob na suporta ay makakatulong nang malaki sa katatagan habang isinasagawa ang pagbubend.

Direksyon ng Pagbubend at Kagamitan

Ang orientasyon ng pagbaluktot na kaugnay sa cross-section ng profile—na madalas tawagin bilang pagbubuhol sa "madaling paraan" (laban sa mas mahinang axis) o sa "mahirap na paraan" (laban sa mas malakas na axis)—ay direktang nakakaapekto sa pinakamaliit na radius. Ang pagbubuhol sa mahirap na paraan ay nangangailangan ng mas malaking puwersa at karaniwang nagreresulta sa mas malaking minimum bend radius. Bukod dito, ang mga gamit na tooling at makinarya ay napakahalaga. Ang maayos na disenyo ng mga tool ay sumusuporta sa profile, pinipigilan ang pagbagsak, at binabawasan ang distortion. Ang pagpili ng paraan ng pagbubuhol mismo, na talakayin sa susunod na seksyon, ay lubos na may kinalaman sa maaaring marating na radius.

| Factor | Epekto sa Bend Radius | Pagtutulak |

|---|---|---|

| Alloy & Temper | Ang mas malambot na temper (hal., T4) ay nagbibigay-daan sa mas maliit na radius. Ang mas matitigas na temper (hal., T6) ay mas malakas ngunit nangangailangan ng mas malalaking radius. | Pumili ng temper batay sa huling kinakailangan sa lakas kumpara sa ninanais na curvature. Isaalang-alang ang post-bend heat treatment. |

| Kapal ng pader | Ang mas makapal na pader ay karaniwang nangangailangan ng mas malaking bend radius. Ang pare-parehong kapal ay ideal upang maiwasan ang distortion. | Iwasan ang malaking pagbabago sa kapal ng pader sa loob ng disenyo ng profile. |

| Simetriya ng Profile | Ang mga simetrikong profile ay matatag at yumuyuko nang maayos. Ang mga hindi simetrico ay may tendensiyang umikot. | Idisenyo para sa simetriya sa kahabaan ng axis ng pagyuko kailanman posible upang minumin ang mga puwersang torsyonal. |

Karaniwang Paraan ng Pagbuburol at Kanilang Epekto sa Radius

Ang teknik na ginagamit para buuin ang isang aluminum extrusion ay direktang nakakaapekto sa kalidad ng kurba at sa pinakamaliit na maabot na radius. Ang bawat paraan ay may kanya-kanyang kalamangan at angkop para sa iba't ibang aplikasyon, dami ng produksyon, at kumplikadong profile.

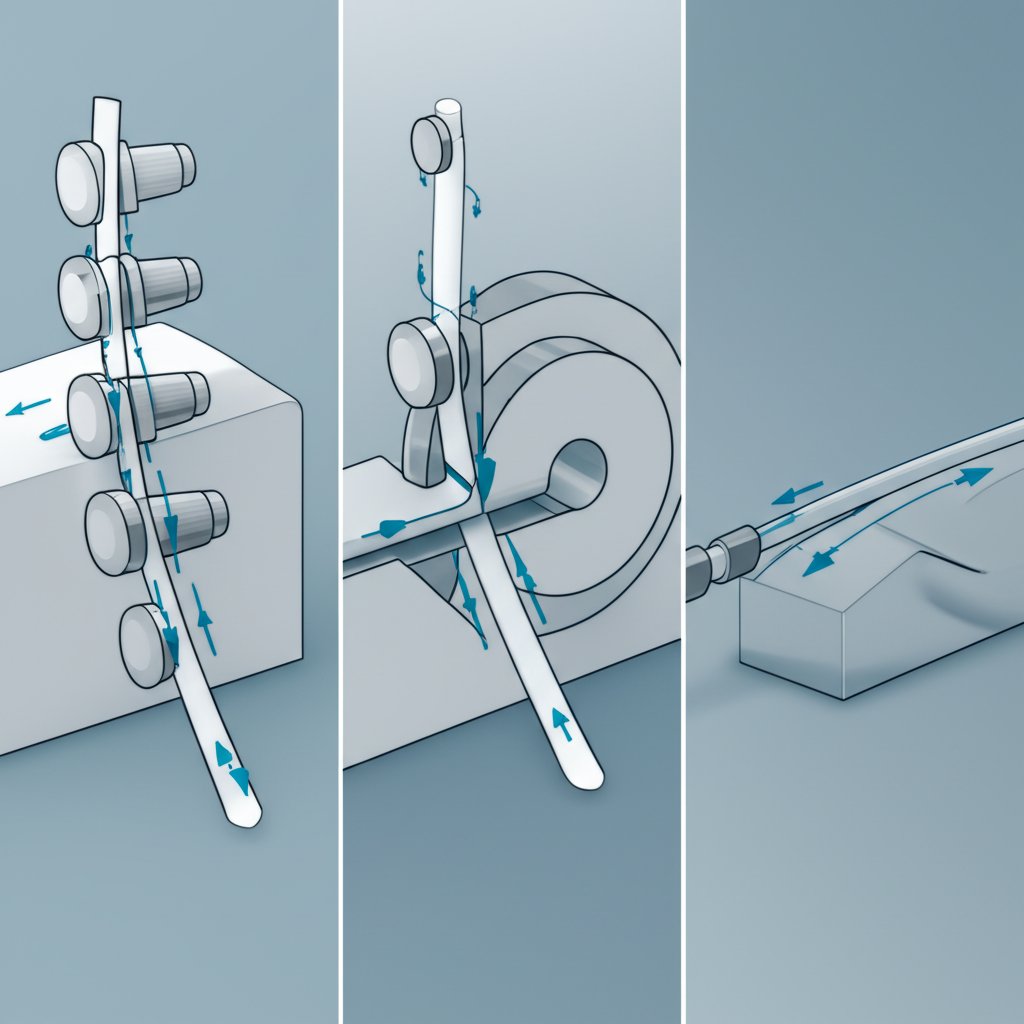

Isa sa mga pinakakaraniwang teknik ay ang roller bending , na gumagamit ng tatlo o higit pang mga rol na dahan-dahang bumubuo ng isang kurba sa kahabaan ng profile. Ang pamamarang ito ay maraming gamit at murang paraan para sa mga malalaking radius at paggawa ng buong bilog, ngunit maaari itong magbigay ng mas mababang presisyon sa mahigpit na mga radius at maaaring mangailangan ng maraming pagdaan upang makamit ang huling hugis. Rotary draw bending ay isa pang sikat na pamamaraan na nagbibigay ng mataas na presisyon sa pamamagitan ng pagkakahawak nang mahigpit sa ekstrusyon at paghila nito palibot sa isang umiikot na die. Mahusay ito para makamit ang masikip at tumpak na mga baluktot at kayang dalhin ang mga kumplikadong profile, lalo na kapag sinuportahan ng panloob na mandrel upang maiwasan ang pagbagsak.

Pagpapalawig ng pagbabaluktot kasangkot ang paghawak sa ekstrusyon sa magkabilang dulo at pag-unat nito nang bahagya habang ipinipilit ito palibot sa isang nag-fo-form na die. Ang prosesong ito ay naglalagay sa materyales sa ilalim ng tensyon, na tumutulong upang bawasan ang pagkabuhol at spring-back, na nagreresulta sa napakataas na tumpak na kurba na may pinakamaliit na distorsyon sa cross-section. Gayunpaman, karaniwang limitado ito sa mas malalaking radius. Para sa mas simpleng aplikasyon, ram bending (o push bending) ay nag-aalok ng murang solusyon kung saan ang isang hydraulic ram ay pumipiga sa profile laban sa mga suporta, ngunit nagbibigay ito ng mas kaunting kontrol sa hugis ng profile at mas malamang na maging sanhi ng dehormasyon.

Ang pagpili ng tamang paraan ay kritikal at madalas nangangailangan ng malalim na ekspertisya, lalo na para sa mga komplikadong geometriya o mahigpit na mga espesipikasyon. Para sa mga proyektong automotive na nangangailangan ng mga bahaging may eksaktong inhinyero, karaniwang kapaki-pakinabang ang konsulta sa isang dalubhasa. Halimbawa, isang kasosyo tulad ng Shaoyi Metal Technology ay nagbibigay ng komprehensibong serbisyo mula sa prototyping hanggang sa produksyon sa ilalim ng mahigpit na sistema ng kalidad, na tumutulong sa pagpili ng pinakamainam na proseso ng pagbubuka at materyales para sa mga lubhang nakatuon sa kustomer na bahagi.

Mga Pinakamahusay na Kasanayan sa Disenyo para sa Maaaring Ibuwelo na mga Profile na Nailedado

Ang mga inhinyero ay makapagpapabuti nang malaki sa kakayahang bumaluktot ng isang aluminum profile at maiiwasan ang mga problema sa pagmamanupaktura sa pamamagitan ng pagsasama ng mga pinakamahusay na kasanayan nang maaga sa yugto ng disenyo. Ang isang mabuting dinisenyong profile ay hindi lamang mas madaling bumaluktot kundi nagreresulta rin sa isang produkto na may mas mataas na kalidad at mas mababang gastos. Ang pagsunod sa mga alituntuning ito ay maaaring humadlang sa mga karaniwang depekto tulad ng pagkabali, pagkabaliko, at pagkapirot.

- Panatilihing Pare-pareho ang Kapal ng Pader: Ang isang profile na may pare-parehong kapal ng pader ay nagpapahintulot sa aluminoyum na magdaloy nang pantay habang ito'y pinipiga at maayos na tumutugon sa mga puwersang bumobend. Kung kinakailangan ang iba't-ibang kapal, gawin ang mga paglipat nang dahan-dahan hangga't maaari upang maiwasan ang pagkakabuo ng matinding tensyon. Ito ay isang mahalagang teknikal na tukoy na binanggit ng mga eksperto sa industriya tulad ng Silver City Aluminum .

- Tukuyin ang Sapat na Radii ng Corner: Ang matutulis na panloob at panlabas na sulok ay mga pangunahing punto ng tensyon kung saan malaki ang posibilidad na bumuo ng bitak habang binobend. Ang pagdidisenyo ng mga profile na may bilog na sulok, kahit na may maliit na radius, ay nakakapagpalawig ng tensyon nang mas pantay at malaki ang nagpapabuti sa kakayahang bumend.

- Idisenyo para sa Simetriya: Kapag posible, idisenyo ang profile upang maging simetriko sa aksis ng pagbebend. Ang mga simetriko na hugis ay likas na mas matatag at lumalaban sa likas na tendensya na umikot sa ilalim ng presyong bend. Kung hindi maiwasan ang asimetriya, isaalang-alang ang pagdaragdag ng pansamantalang mga tampok na maaaring tanggalin sa pamamagitan ng machining pagkatapos ng pagbebend upang magbigay ng suporta.

- Isama ang Mga Panloob na Rib ng Suporta: Para sa mga butas o komplikadong profile, ang pagdaragdag ng panloob na stiffener o mga rib sa eroplano ng taluktok ay maaaring magbigay ng mahalagang suporta. Ang mga tampok na ito ay nakakatulong upang maiwasan ang pagbagsak o pagkuha ng hugis na konkabo ng mga pader, tinitiyak na mapanatili ng profile ang nais nitong hugis.

- Ilagay nang Maingat ang mga Tampok: Ang mga espesyal na tampok tulad ng mga puertang pang-screw o mga landas ng nut ay dapat ilagay nang may pag-iingat. Ang isang puertang pang-screw na naka-align sa radius ng pagyuyunit ay maaaring gumana bilang isang stiffener, na nakakatulong sa proseso. Gayunpaman, kung inilagay ito nang perpendikular sa taluktok, maaari itong mag-deform o bumagsak maliban kung angkop na sinusuportahan nang panloob.

Mga madalas itanong

1. Maaari mo bang ipaikut ang pinatuyong aluminyo?

Oo, ang pinatuyong aluminyo ay lubhang angkop para sa pagyuyunit dahil sa likas na ductility ng metal. Ang tagumpay ng pagyuyunit ay nakadepende sa tamang pagpili ng alloy at temper, gamit ang tamang paraan ng pagyuyunit, at disenyo ng profile na isinasaalang-alang ang kakayahang mapalukot. Ito ay isang karaniwang proseso ng paggawa na ginagamit sa maraming industriya, kabilang ang arkitektura, automotive, at industriyal na kagamitan.

2. Ano ang minimum na puwedeng radius ng pagbaluktot?

Walang universal na minimum na puwedeng radius ng pagbaluktot para sa aluminum. Kailangang kinakalkula ito sa bawat tiyak na kaso batay sa mga salik tulad ng uri ng alloy at temper, kapal at lapad ng profile, kahihinatnan ng hugis, at teknik ng pagbuburol na ginagamit. Ang pagtatangka na gamitin ang pangkalahatang value ay maaaring madaling magdulot ng pagkabigo ng materyales.

3. Ano ang minimum na radius ng pagbaluktot ng 6061-T6 na aluminum?

ang 6061-T6 ay isang matibay ngunit mas hindi plastik na alloy, kaya nangangailangan ito ng mas malaking radius ng pagbaluktot kumpara sa mas malambot na temper. Bagaman walang eksaktong formula nang hindi alam ang geometry ng profile, ang pangkalahatang palagay para sa 6061-T6 na sheet metal ay may loob na radius na 1.5 hanggang 4 na beses ang kapal ng materyales. Para sa mga extrusion, maaari pa itong mas malaki depende sa kahihinatnan ng hugis. Konsultahin laging ang isang espesyalista sa paggawa o tingnan ang mga engineering handbook para sa tiyak na kalkulasyon.

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —