Imbakan ng Automotive Stamping Die: Mga Heavy-Duty Rack at AS/RS Solusyon

TL;DR

Imbakan ng automotive stamping die ay nagdudulot ng natatanging hamon sa inhinyeriya dahil sa sobrang bigat (20,000 hanggang higit sa 100,000 lbs) at mataas na halaga ng Class A surface dies. Ang karaniwang warehouse racking ay hindi sapat nang istruktural at mapanganib para sa ganitong aplikasyon. Ang tatlong pangunahing industriyal na solusyon ay Structural I-Beam Racks (para sa mataas na densidad na patayong imbakan ng mga die na hanggang 80,000 lbs), Automated Storage and Retrieval Systems (AS/RS) (para ma-maximize ang patayong espasyo at bawasan ang oras ng pagkuha), at nakakodigo Floor Stacking gamit ang sertipikadong safety blocks para sa mga napakabigat na kagamitan. Dapat bigyang-prioridad ng mga facility manager ang mga sistema na lumalaban sa point-loading failure at sumusunod sa OSHA lockout/tagout regulations upang maiwasan ang malubhang pinsala sa kagamitan o aksidente.

Structural I-Beam Racks: Ang Pamantayan sa Industriya

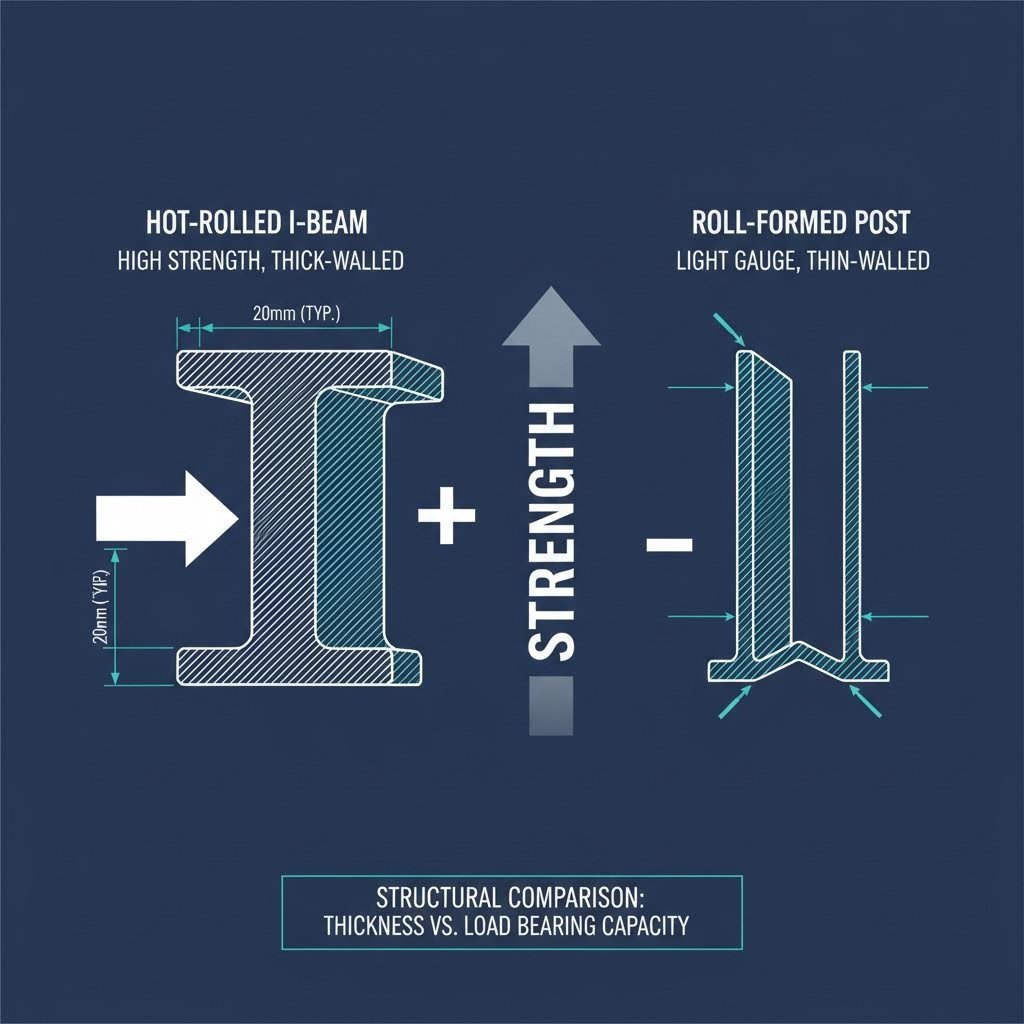

Para sa karamihan ng mga pasilidad sa automotive stamping, ang structural I-beam racking ay kumakatawan sa pinakamainam na balanse sa pagitan ng density ng imbakan, accessibility, at kapital na puhunan. Hindi tulad ng roll-formed steel na karaniwang matatagpuan sa light-duty warehousing, ang structural racking ay gawa mula sa hot-rolled structural steel channel, na nag-aalok ng higit na resistensya sa impact at malalaking point loads.

Bakit Nabibigo ang Roll-Formed Racking

Isang kritikal na pagkakamali sa pagpaplano ng pasilidad ang pagtatangkang gamitin ang karaniwang pallet racking para sa mabigat na die storage. Ang roll-formed columns ay madaling masira sa ilalim ng partikular na stress pattern ng stamping dies, na kadalasang naglalabas ng matinding "point loads" imbes na pantay na ipinamahaging mga load na idinisenyo upang mapagkasya ng pallet racks. Bukod dito, ang hindi maiiwasang mga impact ng forklift sa isang mabilis na press room ay maaaring makompromiso ang structural integrity ng roll-formed steel, na magreresulta sa katastropikong pagbagsak.

Ang mga system ng Structural I-beam, tulad ng mga ininhinyero ng Dexco , gumamit ng matitibay na naka-boltong koneksyon at konstruksyon ng channel para sa barko. Ang mga sistemang ito ay kayang suportahan ang kapasidad ng estante na lumalampas sa 80,000 pounds bawat antas. Kapag tinutukoy ang mga rack na ito, dapat hanapin ng mga inhinyero ang mga katangian tulad ng solidong de-kahoy na bakal (upang maiwasan ang paggalaw ng mga die sa pagitan ng mga beam) at mga baras sa pasukan ng forklift, na nag-eelevate nang bahagya sa die upang mapapasok ng mga paa ng forklift nang walang pagkasira sa mga beam ng rack.

Mga Automated Die Storage & Retrieval Systems (AS/RS)

Dahil sa tumataas na gastos ng lupa at mas mahigpit na iskedyul na hinihingi ng 'Just-in-Time' na produksyon, maraming OEM ang lumilipat patungo sa automatikong sistema. Ang Automated Die Storage and Retrieval Systems (AS/RS) ay pinalitan ang kaguluhan dulot ng forklift sa press room gamit ang mga precision-controlled crane o Vertical Lift Modules (VLMs).

Pag-maximize sa Cube Utilization

Ang tradisyonal na imbakan sa sahig ay nasasayang hanggang 70% ng available na vertical space. Ang mga solusyon ng AS/RS ay gumagamit ng buong taas ng pasilidad—madalas na aabot hanggang 40 o 50 talampakan—na nag-iimbak ng mga die sa mataas na density na vertical banks. Ang ilang provider tulad ng Southwest Solutions Group ibinabangon na ang VLMs ay maaaring mabawi ang hanggang sa 85% ng espasyo sa sahig kumpara sa static racking. Ang nasabing mababawi na espasyo ay nagbibigay-daan sa mga tagagawa na palawakin ang mga linya ng produksyon nang hindi binibili ang bagong lupa.

Operasyonal na Epektibidad at Kaligtasan

Higit pa sa pagtitipid ng espasyo, ang mga sistema ng AS/RS ay direktang nakakaintegrate sa warehouse management systems (WMS) upang masubaybayan agad ang lokasyon ng die. Ang oras ng pagkuha ay bumababa mula sa higit sa 20 minuto ng paghahanap gamit forklift hanggang sa wala pang 5 minuto na automated na paghahatid. Kasama sa mga solusyon mula sa Macrodyne karaniwang may integrated na transfer carts na naglilipat ng die nang direkta mula sa storage rack papunta sa press bolster, na pinipigilan ang mapanganib na mga galaw ng overhead crane na karaniwang kinakailangan para i-flip at i-posisyon ang mabigat na tooling.

Para sa mga tagagawa na pinalalaki ang kanilang operasyon, napakahalaga ng pagpapanatili ng kalidad ng mga die na ito. Kung lumilipat ka man mula sa mabilisang prototyping patungo sa mas malaking produksyon, mahalaga na mapanatiling kahanga-hanga ang iyong tooling para sa mga kasamang nagbibigay ng komprehensibong mga solusyon sa stamping ang mga awtomatikong sistema ay malaki ang nagpapababa sa panganib ng aksidenteng pagkasira dahil sa banggaan sa panahon ng transportasyon, na nagsisilbing proteksyon sa pamumuhunan sa mataas na presisyong mga tool.

Mga Safety Die Blocks at Pagsunod sa Imbakan sa Sajon

Para sa mga die na lalagpas sa 50 tonelada—o sa mga pasilidad kung saan hindi posible ang patayong imbakan—ang pagkakaimbak sa sahig ay nananatiling karaniwang gawain. Gayunpaman, madalas itong may kasamang panganib na "Industrial Jenga," kung saan ang hindi organisadong pag-iiimbak ay lumilikha ng matinding banta sa kaligtasan.

Ang Tungkulin ng Die Safety Blocks

Ang paglalagay lamang ng die sa sahig na kongkreto ay katanggap-tanggap, ngunit ang pag-iimbak nang nakatapat ay nangangailangan ng mahigpit na pagsunod sa mga protokol ng kaligtasan. Isang mahalagang bahagi sa sistemang ito ay ang paggamit ng die safety blocks. Hindi tulad ng mga pansamantalang kahoy na bloke na maaaring masira o mag-compress, ang mga inhenyong die block ay dinisenyo upang mekanikal na pigilan ang paglabas ng enerhiya habang naka-imbak o habang isinasagawa ang maintenance.

Ayon sa Dynamic Die Supply , gamit ang tamang mga bloke para sa static na imbakan ay itinataas ang die, upang maprotektahan ang mahahalagang bahagi mula sa kahalumigmigan at korosyon sa sahig habang pinapayagan ang pag-access ng forklift. Ang mga regulasyon ng OSHA (nakasaad sa 29 CFR 1910.147) ay nagbibigay-diin na dapat kontrolado ang naka-imbak na enerhiya; ang pagsisiguro na ang mga die ay nakabulsa at nakakabit nang maayos ay maiiwasan ang paggalaw o pagbagsak dulot ng gravity.

Mga Pinakamahusay na Kasanayan sa Pagkakaayos sa Sahig

Upang mapanatili ang pagsunod, dapat malinaw na markahan ang mga lugar ng imbakan sa sahig gamit ang pinturang mataas ang visibility. Dapat sapat ang lapad ng mga daanan upang akmatin ang radius ng pagliko ng pinakamalaking forklift o ang landas ng overhead crane. Huwag ipila ang mga die na may iba't ibang sukat nang direkta sa ibabaw ng isa't isa kung walang panggitnang load-bearing plate o frame, dahil ito ay lumilikha ng hindi matatag na sentro ng gravity.

Paghahambing: Structural vs. AS/RS vs. Imbakan sa Sahig

Ang pagpili ng tamang paraan ng imbakan ay nakadepende sa bigat ng die, dalas ng throughput, at badyet. Ang sumusunod na matrix ay nag-uumpara sa tatlong pangunahing estratehiya.

| Tampok | Structural I-Beam Racks | Automated (AS/RS) | Imbakan sa Saha (kasama ang Blocks) |

|---|---|---|---|

| Pangunahing Benepisyo | Matinding tibay at kerensidad | Pinakamataas na kahusayan sa espasyo at bilis | Walang limitasyon sa kapasidad |

| Karaniwang Limitasyon sa Dala | Hanggang 80,000 lbs / anteriyor | Hanggang 50 tonelada / lokasyon | Walang hanggan (nakadepende sa load ng saha) |

| Kahusayan sa espasyo | Mataas (Patayo na Imbakan) | Pinakamataas (Patayo + Kompakto) | Mababa (Pahalang na pagkalat) |

| Unang Gastos | Moderado | Mataas (Malaking Gastusing Kapital) | Mababa |

| Bilis ng Pagkuha | Katamtaman (Depende sa Forklift) | Mabilis (<5 minuto) | Mabagal (Pagmanobra ng Crane/Forklift) |

| Profile ng Panganib | Mababa (kung napapamahalaan ang mga impact) | Pinakamababa (Naalis na ang tao sa proseso) | Katamtaman (Panganib na madapa, korosyon) |

Bagama't ang AS/RS systems ay nag-aalok ng pinakamataas na pagganap, ang mataas na paunang gastos sa kapital ay ginagawa itong angkop para sa mga high-volume na Tier 1 supplier. Ang istrukturang racking ay nananatiling pangunahing gamit para sa karamihan ng gitnang laki ng stamping houses, na nagbibigay ng ligtas na paitaas na imbakan nang hindi kumplikado ang automation.

Konklusyon: Sinadyang Kumpiyansa

Ang desisyon kung paano imbak ang automotive stamping dies ay hindi lamang isyu sa lohiska; ito ay isang pangunahing pagpapasya kaugnay ng kaligtasan at pinansyal. Ang pagbagsak ng isang die ay maaaring magkakahalaga ng daan-daang libong dolyar sa pagkukumpuni at mga linggong pagtigil sa produksyon. Sa pamamagitan ng paglipat mula sa magulong pag-iimbak sa sahig patungo sa sinadyang solusyon—maging ito man ay structural I-beam racks o sopistikadong AS/RS units—ang mga tagapamahala ng pasilidad ay nakakakuha ng kontrol sa kanilang imbentaryo. Ang layunin ay lumikha ng isang "press-ready" na kapaligiran kung saan ang mga kagamitan ay protektado, madaling maabot, at sumusunod sa regulasyon, upang tiyaking hindi mapipigilan ang ritmo ng produksyon dahil sa mga maiiwasang kabiguan sa imbakan.

Mga madalas itanong

1. Ano ang pagkakaiba sa pagitan ng structural at roll-formed racking?

Ang istrukturang racking ay gawa sa mga hot-rolled steel channel (tulad ng I-beams) at gumagamit ng bolted connections, na nagbibigay-daan dito upang mapanatili ang malalaking karga at magkaroon ng resistensya sa mga impact ng forklift. Ang roll-formed racking ay gawa sa mas magaang gauge ng bakal na binabaluktot sa hugis; karaniwang hindi angkop ito para sa mabigat na die storage dahil ito'y madaling bumubuhol sa ilalim ng point loads at walang resistensya sa impact.

2. Kailangan ba talaga namin ang die safety blocks para sa imbakan?

Oo. Bagaman karaniwang nauugnay ito sa die setting at maintenance (upang maiwasan ang pagsara ng press), ang mga safety block o spacers sa imbakan ay nag-iingat laban sa pagkasira ng panloob na bahagi ng die at nagbibigay-daan sa ligtas na pag-access ng forklift. Tinitiyak din nito ang katatagan kung ang mga die ay naka-stack, upang maiwasan ang mapanganib na paggalaw.

3. Ano ang mga regulasyon ng OSHA para sa pagsusunud-sunod ng mga die?

Wala ang OSHA ng isang pamantayan na tinatawag na "die stacking," ngunit may mga pangkalahatang pamantayan para sa paghawak ng mga materyales. Dapat itinaas, inilagay, pinagsama, at limitado ang taas ng mga materyales na nakaimbak nang patong-patong upang matiyak na matatag at ligtas laban sa paggalaw o pagbagsak. Bukod dito, dapat panatilihing malinis ang mga daanan at pasilyo, at hindi dapat lumampas sa limitasyon ng timbang na maaaring suportahan ng sahig.

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —

Maliit na mga batch, mataas na pamantayan. Ang serbisyo sa paggawa ng mabilis na prototyping namin ay gumagawa ng mas mabilis at mas madali ang pagpapatunay —