புரோட்டோடைப் கருவி எதிர் தொடர் உற்பத்தி கருவி: செலவு & பயன்பாடு பகுப்பாய்வு

சுருக்கமாக

இடையே உள்ள முடிவு முன்மாதிரி கருவி (அடிக்கடி அலுமினியம் அல்லது 3D அச்சிடுதல்) மற்றும் தொடர் தயாரிப்பு கருவி (கடினப்படுத்தப்பட்ட எஃகு) ஆகியவை முதலீட்டு அபாயம் மற்றும் பொருளின் செலவு இடையே ஒரு சமரசமாகும். முன்மாதிரி கருவிகள் குறைந்த ஆரம்ப செலவுகளுடன் (தோராயமாக 3,000 € முதல்) மற்றும் விரைவான கிடைப்புத்தன்மையுடன் (சில நாட்கள் முதல் வாரங்கள் வரை) சிறப்பாக இருக்கும், ஆனால் ஆயுள் 500 முதல் 5,000 ஷாட்கள் வரை மட்டுமே கட்டுப்படுத்தப்பட்டுள்ளது. சந்தை சோதனைகள், வடிவமைப்பு சரிபார்ப்பு மற்றும் சிறு தொடர் உற்பத்திக்கு இது சிறந்தது.

தொடர் தயாரிப்பு கருவிகள் அதிக ஆரம்ப முதலீடுகளை (10,000 € முதல் >100,000 € வரை) மற்றும் நீண்ட முன்னோட்ட நேரத்தை (4–12 வாரங்கள்) தேவைப்படுகின்றன, ஆனால் குறைந்த பொருள் விலை மற்றும் மிக அதிக நிலைத்தன்மை (>100,000 சுழற்சிகள்) காரணமாக தொடர் உற்பத்தியில் இவை மீளச் செலுத்தப்படுகின்றன. பொருளாதார பிரேக்-ஈவன் புள்ளி பெரும்பாலும் 10,000 முதல் 20,000 பொருட்களுக்கு இடையே இருக்கும் – இதற்குக் கீழே பெரும்பாலும் 'மென்மையான' மாற்று வடிவம் லாபகரமாக இருக்கும், இதற்கு மேலே எஃகு தவிர்க்க முடியாதது.

அடிப்படைகள் & வரையறை: மென்மையான கருவி vs. கடின கருவி

செலவு அமைப்புகளில் ஆழமாக நுழைவதற்கு முன், தொழில்துறை உற்பத்தியில், குறிப்பாக இன்ஜெக்ஷன் மோல்டிங்கில், பெரும்பாலும் "மென்மையான கருவி" (Soft-Tooling) மற்றும் "கடினமான கருவி" (Hard-Tooling) என அழைக்கப்படும் இரண்டு கருவி வகைகளை நாம் தெளிவாகப் புரிந்து கொள்ள வேண்டும்.

முன்மாதிரி கருவி (Soft-Tooling)

இந்த கருவிகள் வேகத்தையும், நெகிழ்வுத்தன்மையையும் மையமாகக் கொண்டவை. இவை பொதுவாக அலுமினியம் (எ.கா. 7075 உலோகக்கலவை) அல்லது கடினமாக்கப்படாத எஃகில் இருந்து செய்யப்படுகின்றன. நவீன செயல்முறைகளில், மிகச் சிறிய உற்பத்தி அளவுகளுக்கான குழிகளை உருவாக்க 3D அச்சிடப்பட்ட வெப்ப-எதிர்ப்பு பிளாஸ்டிக்குகள் கூட பயன்படுத்தப்படுகின்றன. 'மென்மை' என்ற சொல், தொடர் உற்பத்தி கருவிகளுடன் ஒப்பிடும்போது குறைந்த பொருள் கடினத்தன்மையைக் குறிக்கிறது. இவை வேகமான செயலாக்கத்தை (High-Speed-Cutting) சாத்தியமாக்கி, குறைந்த காலத்தில் விநியோகிக்க உதவுகின்றன. ஆனால் அடிக்கடி அழிவதற்கு ஆளாகின்றன.

தொடர் உற்பத்தி கருவி (Hard-Tooling)

இங்கு நாம் பேசுவது அதிக வலிமை கொண்ட, கடினமாக்கப்பட்ட கருவி எஃகில் இருந்து செய்யப்பட்ட துல்லியமான வடிவங்களைப் பற்றியது (எ.கா. 1.2343 அல்லது 1.2083). இந்த வடிவங்கள் சிக்கலான முறையில் தயாரிக்கப்படுகின்றன, பெரும்பாலும் எலக்ட்ரோ எரோஷன் (EDM) மற்றும் நுண்ணிய ஃப்ரீசிங் மூலம் உருவாக்கப்படுகின்றன. குறைந்தபட்ச சுழற்சி நேரத்திற்காக சிக்கலான உள் குளிர்விப்பு குழாய்களை இவை கொண்டுள்ளன. தொடர் உற்பத்தியின் முதுகெலும்பாக இவை உள்ளன, ஒரு மில்லியாவது பாகம் கூட முதல் பாகத்துடன் சரியாக அதே அனுமதிப்புகளைக் கொண்டிருப்பதை உறுதி செய்கின்றன.

செலவு பகுப்பாய்வு: ஆரம்ப முதலீடு மற்றும் பாக செலவு

வாங்குபவர்கள் மற்றும் பொறியாளர்களுக்கு செலவுகள் பெரும்பாலும் முக்கியமான காரணியாக இருக்கின்றன. இங்கு பொதுவான விதி: ஆரம்ப முதலீடு அதிகமாக இருந்தால், பின்னர் பாக விலை குறைவாக இருக்கும். ஆனால் எங்கே துல்லியமாக இந்த எல்லைகள் உள்ளன?

| செலவுக் காரணி | முன்மாதிரி கருவி (அலுமினியம்/ராபிட்) | தொடர் கருவி (எஃகு) |

|---|---|---|

| கருவி முதலீடு | 3.000 € – 15.000 € | 10.000 € – 100.000 €+ |

| பாக செலவு (எடுத்துக்காட்டு) | உயர் (கையால் செய்யப்படும் கையாளுதல், நீண்ட சுழற்சிகள்) | குறைந்தபட்சம் (முழுமையாக தானியங்கி) |

| மாற்றத்தின் செலவு | குறைந்தது (பொருள் எளிதாக செயலாக்கத்தக்கது) | மிக அதிகம் (எரோடிங் தேவை) |

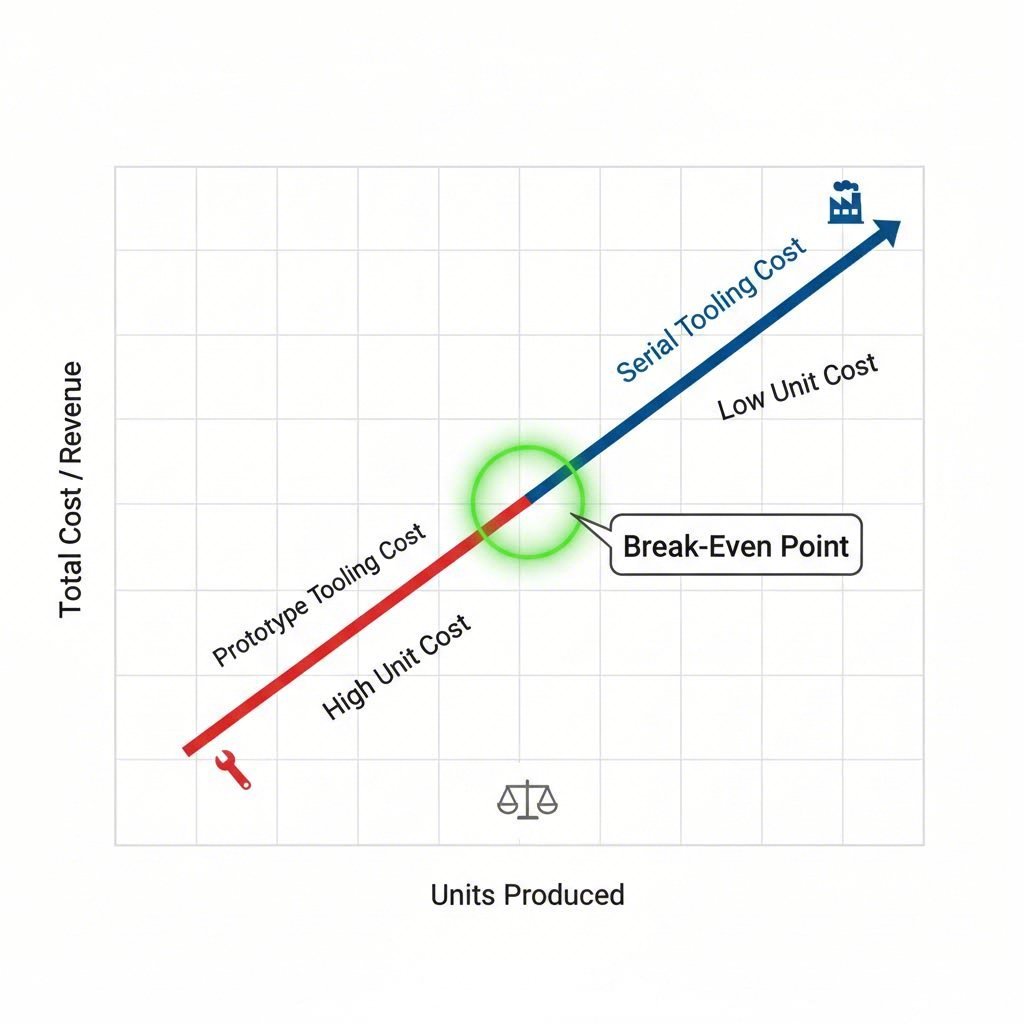

ஓய்வு-நேர புள்ளி

இந்த பகுப்பாய்வு, ஒரு குறிப்பிட்ட அளவை தாண்டிய பிறகே தொடர் கருவிகள் லாபகரமாக மாறுகின்றன என்பதைக் காட்டுகிறது. துறைசார் தரவுகள், ஓய்வு-நேர புள்ளி பெரும்பாலும் 10,000 முதல் 20,000 அலகுகளுக்கு இடையே இருக்கும் என்பதை சுட்டிக்காட்டுகின்றன. இந்த அளவுக்குக் கீழே, ஸ்டீல் கருவியின் அதிக தேய்மானச் செலவு ஒவ்வொரு அலகின் விலையிலும் உள்ள நன்மையையும் உறிஞ்சிவிடும். 500 ஹவுசிங்குகளைக் கொண்ட ஒரு தொடக்க-தொடருக்கு 40,000 யூரோ கருவி என்பது பொருளாதார தற்கொலையாகும் – இங்கு அலுமினிய கருவி முற்றிலும் போட்டியில்லாமல் இருக்கும்.

தொடர் கருவிகளுக்கான பெரும்பாலும் கவனிக்கப்படாத செலவு ஓர் இயந்திரம்: மென்மையான கருவிகளில் பெரும்பாலும் இல்லாத சீரமைக்கப்பட்ட குளிர்விப்பு குழாய்கள் (Conformal Cooling) மூலம் சுழற்சி நேரம் பெருமளவு குறைகிறது. மில்லியன் கணக்கான அச்சிடப்பட்ட அலகுகளுக்கு, சுழற்சி நேரத்தில் ஒவ்வொரு வினாடியும் உண்மையான பணத்தை சேமிக்கிறது.

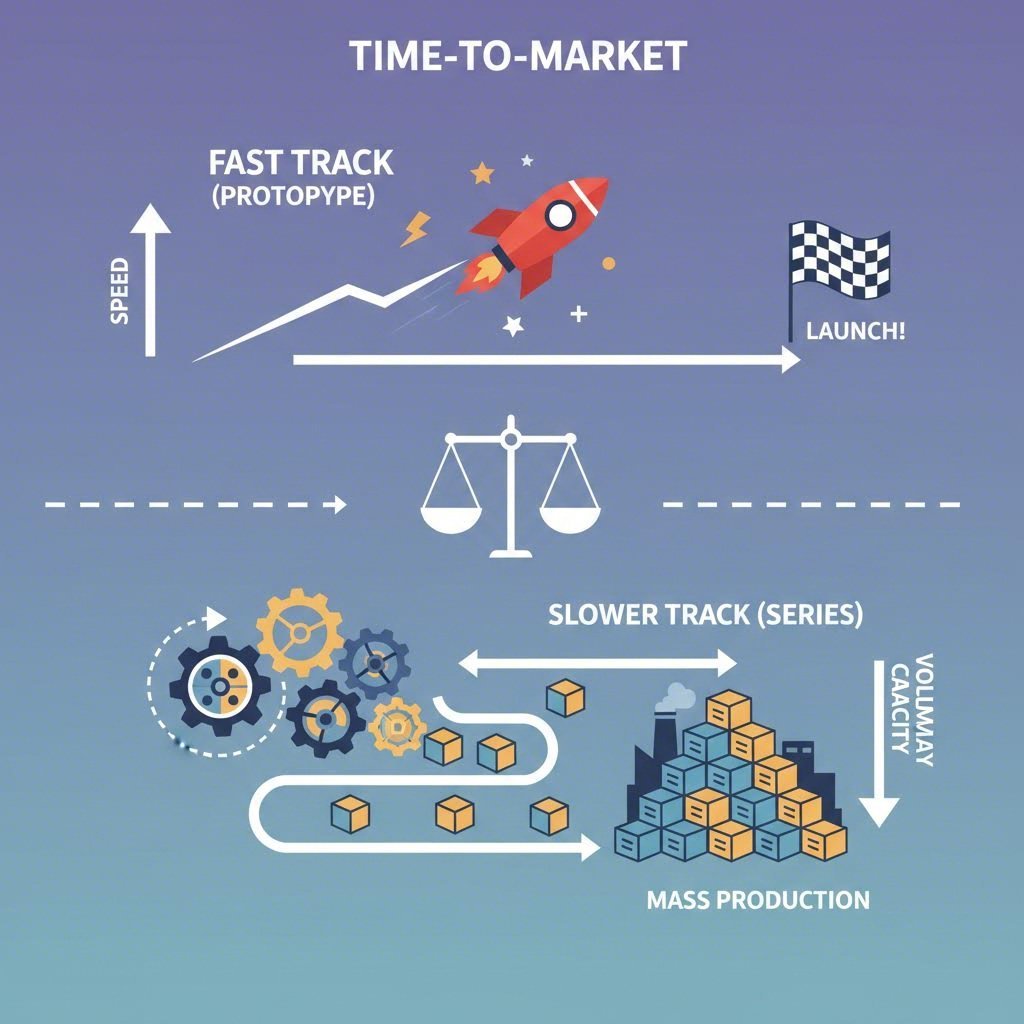

பயன்பாட்டு பகுப்பாய்வு: வேகம் & சந்தைக்கு வரும் நேரம்

ஓட்டமாற்றத்தில் உள்ள சந்தைகளில், பணத்தை விட நேரமே அதிக மதிப்புமிக்கதாக இருக்கும். "சந்தைக்கு வரும் நேரம்" என்பது இங்கு முக்கியமான கருத்தாகும், இதில் முன்மாதிரி கருவிகள் (ராபிட் டூலிங்) தங்கள் முழு திறனையும் வெளிப்படுத்துகின்றன.

சிக்கலான தொடர் உற்பத்தி கருவியின் வடிவமைப்பும் தயாரிப்பும் 4 முதல் 12 வாரங்கள் (அல்லது கடலோர வழங்குநர்களுக்கு நீண்ட நேரம்) எடுக்கலாம், ஆனால் முன்மாதிரி கருவிகள் பெரும்பாலும் 3 நாட்கள் முதல் 2 வாரங்களில் பயன்பாட்டுக்கு தயாராக இருக்கும். இந்த வேக நன்மை அனுமதிக்கிறது:

- விரைவான பிழை சரிசெய்தல்: வடிவமைப்பு பிழைகள் விலையுயர்ந்த தொடர் உற்பத்தி கருவியை ஆர்டர் செய்வதற்கு முன்பே உடல் ரீதியாக கண்டறியப்படுகின்றன (வடிவமைப்பு செல்லுபடியாக்கம்).

- விரைவான சந்தை நுழைவு: தொடர் உற்பத்தி கருவியானது இன்னும் உற்பத்தியில் இருக்கும் போதே, நீங்கள் முதல் சில தயாரிப்புகளை முக்கிய பயனர்களுக்கு வழங்க முடியும் (பாலம் கருவி).

- நெகிழ்வுத்தன்மை: அலுமினியத்தின் கருவியில் மாற்றங்களை விரைவாகவும் மலிவாகவும் செயல்படுத்த முடியும், ஏனெனில் அந்தப் பொருள் மென்மையானது.

ஆட்டோமொபைல் போன்ற துறைகளில் சிக்கலான கூறுகளை உருவாக்கும் நிறுவனங்களுக்கு இந்த கட்டம் மிகவும் முக்கியமானது. இங்கு, Shaoyi (Ningbo) Metal Technology Co., Ltd போன்ற சிறப்பு பங்காளிகளுடன் இணைந்து பணியாற்றுவது முடிவுக்கு காரணமாக இருக்கும். IATF 16949 போன்ற சான்றிதழ்களுடனும், கருவி உருவாக்கத்தில் 15 ஆண்டுகளுக்கும் மேற்பட்ட அனுபவத்துடனும், Shaoyi பாதுகாப்பு-உணர்திறன் கொண்ட ஸ்டாம்பிங் மற்றும் ஃபோர்மிங் பாகங்களுக்கு தேவையான துல்லியத்தை வழங்கி, உருவாக்கத்திலிருந்து தொடர் உற்பத்திக்கு எளிதான மாற்றத்தை உறுதி செய்கிறது.

தரம் & ஆயுள்: அலுமினியம் எந்த வரம்புகளை எட்டும்போது

செலவு மற்றும் நேர நன்மைகள் இருந்தாலும், புரோட்டோடைப் கருவிகளுக்கு இயற்பியல் வரம்புகள் உள்ளன. 'ஆயுள்' – அதாவது, கட்டமைப்பின் ஆயுள் – மிகப்பெரிய பலவீனமாகும்.

கிரகர பொருட்களால் அழிவு

அலுமினிய கடையை ஒரு சாதாரணமாக 500 முதல் 5,000 ஷாட்கள் , பயன்படுத்தப்படும் பிளாஸ்டிக்கைப் பொறுத்தது. கிளாஸ் ஃபைபர் ரீன்ஃபோர்ஸ்டு பாலிஆமைடு (PA6-GF30) போன்ற கிரகர பொருட்கள் செயலாக்கப்பட்டால், சில நூறு பாகங்களுக்குப் பிறகே கடை அழிந்துவிடலாம். மேற்பரப்புத் தரம் பாதிக்கப்படுகிறது, தொலரன்ஸ்கள் பேணப்படுவதில்லை. எனினும், ஹார்டென்டு ஸ்டீல் கொண்டு செய்யப்பட்ட தொடர் உற்பத்தி கடை 100,000 முதல் 1 மில்லியனத்திற்கும் மேற்பட்ட ஷாட்கள் எந்தவொரு குறிப்பிடத்தக்க தரக் குறைவும் இல்லாமல்

மேற்பரப்புத் தரம் மற்றும் தொலரன்ஸ்கள்

அலுமினியம் கீறலுக்கு அதிக உணர்திறன் கொண்டது. ஹை-கிளாஸ் பாலிஷ் சாத்தியமாக இருந்தாலும், செயல்முறையில் அது நீண்ட நேரம் நிலைக்காது. மிகவும் இறுக்கமான தொலரன்ஸ்கள் (+/- 0.05 மிமீக்கும் குறைவாக) அல்லது சிக்கலான ஸ்லைடர் இயந்திரங்கள் இருந்தாலும் மென்மையான கடை செயல்முறைகள் வரம்புகளை எட்டுகின்றன. எனவே, உங்கள் பாகம் "ஃபர்ஸ்ட்-டைம்-ரைட்" தரத்தில் துல்லியமான தொடர் தரத்தில் தேவைப்பட்டால், சிறிய அளவு உற்பத்தியாக இருந்தாலும் ஸ்டீல் கடைக்கு மாறுவது அவசியமாகிறது.

முடிவெடுக்கும் அணி: எந்தத் திட்டத்திற்கு எந்த கடை?

சரியான உத்தியைத் தேர்ந்தெடுப்பதற்கு, சூழ்நிலை-அடிப்படையிலான மதிப்பீடு உதவுகிறது. உங்கள் பட்ஜெட்டிற்கான வழிகாட்டியாக இந்த அணியைப் பயன்படுத்தவும்:

-

சூழ்நிலை A: சந்தை சோதனை (எண்ணிக்கை < 1,000)

வடிவமைப்பு இன்னும் இறுதி செய்யப்படவில்லை, சந்தை அபாயம் அதிகம். செயல்பாட்டு சோதனைகள் அல்லது முதல் விற்பனைகளுக்கு விரைவான உடல் பாகங்கள் தேவை.

பரிந்துரை: முன்மாதிரி கருவி (அலுமினியம்/3D அச்சிடுதல்). தவறான முதலீட்டு அபாயம் குறைக்கப்படுகிறது. -

சூழ்நிலை B: பாலம் (எண்ணிக்கை 1,000 – 10,000)

தேவை அதிகரித்து வருகிறது, ஆனால் தொடர் உற்பத்தி கருவிக்கு இன்னும் 8 வாரங்கள் விநியோக நேரம் தேவை. நீங்கள் ஒரு விநியோக இடைவெளியை நிரப்ப வேண்டும்.

பரிந்துரை: பாலம் கருவி (Bridge-Tooling). தொடர் உற்பத்தி தொடங்கும் வரை அலுமினியம் அல்லது P20 எஃகு கருவி விநியோகத்தின் தன்மையை உறுதி செய்கிறது. -

சூழ்நிலை C: தொடர் உற்பத்தி (எண்ணிக்கை > 20,000)

வடிவமைப்பு "உறைந்துவிட்டது", ஒப்பந்தங்கள் ஆண்டுகளுக்கு நீடிக்கின்றன. பொருளின் ஒரு பகுதியின் செலவும், செயல்முறை பாதுகாப்பும் முதன்மை முன்னுரிமை பெறுகின்றன.

பரிந்துரை: தொடர் உற்பத்தி கருவிகள் (வலுப்பெற்ற எஃகு). இதன் மூலமே நீங்கள் தேவையான சுழற்சி நேரத்தையும், துல்லியத்தையும் நிலையாக அடைய முடியும்.

வல்லுநர் ஆலோசனை: விமர்சன தன்மையுள்ள திட்டங்களுக்கு, இரண்டு வகையான கருவிகளுக்கான வரவு-செலவுத் திட்டத்தையும் வகுத்துக் கொள்ளுங்கள். முன்மாதிரி கருவியிலிருந்து பெறப்படும் அறிவுகள், பெரும்பாலும் தொடர் உற்பத்தி கருவியை மிகவும் மேம்படுத்துகின்றன, இதனால் எஃகு கருவியில் ஏற்படக்கூடிய மாற்றங்களைத் தவிர்த்து, இரட்டை முதலீடு முழுமையாக மீட்கப்படுகிறது.

முடிவுரை: முன்னோக்கு திட்டமிடல் பயனளிக்கிறது

முன்மாதிரி கருவி மற்றும் தொடர் உற்பத்தி கருவி ஆகியவற்றிற்கு இடையேயான தேர்வு, எளிய செலவு கேள்வியல்ல, மாறாக அபாயம், நேரம் மற்றும் தரம் ஆகியவற்றைப் பற்றிய ஒரு முத்திரை முடிவாகும். முன்மாதிரி கருவிகள் தயாரிப்பு வளர்ச்சியின் 'வேகமான படகுகள்' போல செயல்பட்டு, புதுமைகளை விரைவாக்குகின்றன; அதே நேரத்தில், தொடர் உற்பத்தி கருவிகள் 'தாங்கர் கப்பல்கள்' போல நீண்டகால நிலைத்தன்மையையும், லாபகரமான செயல்பாட்டையும் உறுதிப்படுத்துகின்றன. வெற்றிகரமான நிறுவனங்கள் பெரும்பாலும் கலப்பு முறையைப் பயன்படுத்துகின்றன: மென்மையான கருவிகளுடன் (Soft-Tooling) விரைவாகத் தொடங்கி, கற்று, மேம்படுத்தி, பின்னர் முழுமையான வலுவான கருவிகளுடன் (Hard-Tooling) அளவை அதிகரிக்கின்றன.

அடிக்கடி கேட்கப்படும் கேள்விகள் (FAQ)

1. சீரெழுச்சி வார்ப்பு கருவியின் சராசரி விலை என்ன?

இதன் விலை மிகவும் அதிகமாக இருக்கும். அலுமினியத்தில் செய்யப்பட்ட எளிய முன்மாதிரி கருவிகள் ஏறக்குறைய 3,000 € முதல் 5,000 € வரை கிடைக்கின்றன. ஸ்டீலில் செய்யப்பட்ட சிக்கலான தொடர் உற்பத்தி கருவிகள் பல குழிகள் மற்றும் சில்லுகளுடன் 10,000 € இல் இருந்து தொடங்கி, அதிக சிக்கலான வடிவமைப்புகளுக்கு 50,000 € முதல் 100,000 € க்கும் மேலும் செல்லலாம்.

2. எந்த அளவு தொகையில் தொடர் உற்பத்தி கருவி பொருளாதார ரீதியாக சாதகமாக இருக்கும்?

பொருளாதார ரீதியான பிரேக்-ஈவன் புள்ளி பொதுவாக 10,000 முதல் 20,000 பாகங்களுக்கு இடையில் இருக்கும். இந்த அளவுக்குக் கீழே, கருவியின் உயர்ந்த தேய்மானச் செலவு ஒரு பாகத்திற்கு போட்டித்தன்மையுடன் இருக்காது. மிகவும் எளிய பாகங்களுக்கு இந்த எல்லை அதிகமாக இருக்கலாம்.

3. ஒரு அலுமினிய கருவி எவ்வளவு காலம் நீடிக்கும்?

அதிக வலிமை கொண்ட அலுமினியத்தில் செய்யப்பட்ட கருவி பொதுவாக 500 முதல் 5,000 ஷாட்கள் (சுழற்சிகள்) வரை நீடிக்கும். இதன் ஆயுட்காலம் பயன்படுத்தப்படும் பிளாஸ்டிக்கைப் பொறுத்து மிகவும் மாறுபடும்: கண்ணாடி இழையுடன் கலக்கப்பட்ட பிளாஸ்டிக் போன்ற தேய்மானத்தை ஏற்படுத்தும் பொருட்கள், அலுமினியத்தை சாதாரண பிளாஸ்டிக்கை விட வேகமாக தேய்த்துவிடும்.

4. ராபிட் டூலிங் என்றால் என்ன?

ராபிட் டூலிங் என்பது குறுகிய காலத்தில் கட்டுமான கருவிகளை உருவாக்கும் செயல்முறைகளைக் குறிக்கும் ஒரு பொதுப் பெயராகும். இதில் அலுமினியத்தில் ஆழப்பொறித்த வார்ப்புகளும், 3D அச்சிடப்பட்ட கருவி உள்ளீடுகளும் அடங்கும். CAD தரவுகளிலிருந்து முதல் உண்மையான இருப்பு வார்ப்புப் பகுதிக்கு செல்லும் நேரத்தை சில நாட்கள் அல்லது வாரங்களுக்குள் குறைப்பதே இதன் நோக்கமாகும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —