முன்னேறிச் செல்லும் சாய்வு எதிர் கைமாற்று சாய்வு ஆட்டோமொபைல்: தொழில்நுட்ப ஸ்டாம்பிங் வழிகாட்டி

சுருக்கமாக

தேர்வு progressive die மற்றும் டிரான்ஸ்பர் டை முத்திரை குத்துதல் அடிப்படையில் பகுதி அளவு, சிக்கலான தன்மை மற்றும் உற்பத்தி அளவு ஆகியவற்றை சார்ந்துள்ளது. தளர்வு மாறி அடிப்பொறிப்பு சிறிய, சிக்கலான பாகங்களுக்கு (எலக்ட்ரிக் டெர்மினல்கள் அல்லது பிரேக்கெட்டுகள் போன்றவை) அதிக அளவுகளில் (வழக்கமாக 1 மில்லியனுக்கும் அதிகமானவை / ஆண்டு) தயாரிக்கப்படுவதற்கு சிறந்த தேர்வாகும், இது நிமிடத்திற்கு நூற்றுக்கணக்கான தடங்களை எட்டும் வேகத்தின் காரணமாக ஒரு பாகத்திற்கு மிகக் இதற்கு மாறாக, டிரான்ஸ்பர் டை ஸ்டாம்பிங் பெரிய, ஆழமாக இழுக்கப்பட்ட கூறுகளுக்கு (ஆட்டோமொபைல் கார்பஸ் பேனல்கள் அல்லது சஸ்பென்ஷன் கைகள் போன்றவை) அல்லது வடிவமைப்பின் போது சுழற்சியைத் தேவைப்படும் பாகங்களுக்கு இது அவசியம், ஏனெனில் இது செயல்முறையின் ஆரம்பத்தில் பகுதியை உலோகப் பட்டைகளிலிருந்து பிரிக்கிறது.

இறுதியில், உங்கள் வடிவமைப்பு ஆழமான இழுவை அல்லது ஸ்ட்ரிப் தளவமைப்பு கட்டுப்பாடுகளை மீறும் கட்டமைப்பு இறுக்கத்தன்மை தேவைப்பட்டால், மாற்றம் அவசியம். சிறிய கூறுகளில் வேகம் மற்றும் செயல்திறன் ஆகியவற்றிற்காக, முற்போக்கானது தொழில் தரமாகும்.

முக்கிய வேறுபாடுஃ தொடர்ச்சியான ஸ்ட்ரிப் vs இலவச வெற்று

இந்த இரு செயல்முறைகளுக்கு இடையேயான மிக முக்கியமான தொழில்நுட்ப வேறுபாடு, பொருள் அழுத்து இயந்திரத்தின் வழியாக கையாளப்படும் மற்றும் கொண்டு செல்லப்படும் முறையில் உள்ளது. இந்த வேறுபாடு, வேகத்தில் இருந்து பாகங்களின் வடிவவியல் வரை மற்ற அனைத்து காரணிகளையும் தீர்மானிக்கிறது.

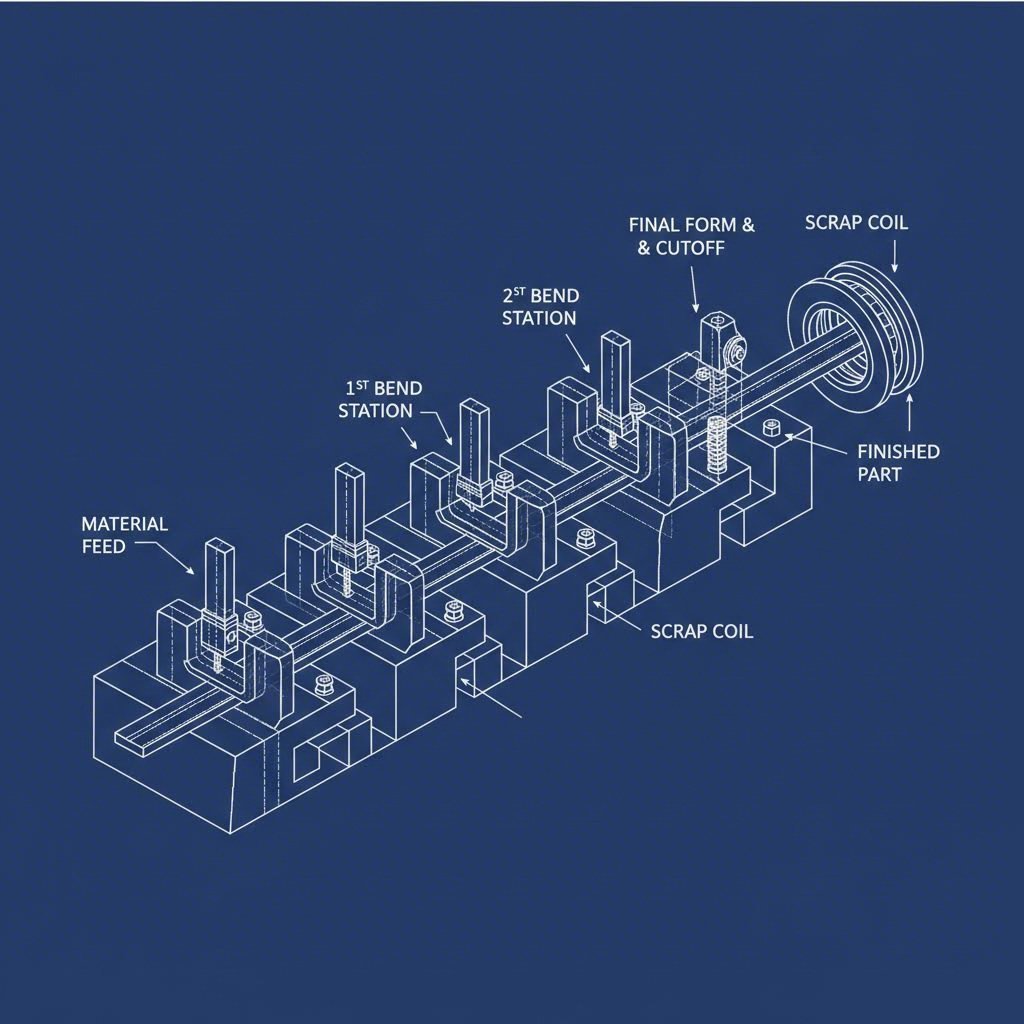

முன்னேறும் சாய்: தொடர் தகடு முறை

இல்லாமல் தளர்வு மாறி அடிப்பொறிப்பு , உலோகச் சுருள் ஒரு தொடர் தகடாக அழுத்து இயந்திரத்தின் வழியாக ஊட்டப்படுகிறது. பாகம் தொடர்ச்சியான நிலையங்களின் வழியாக முன்னேறும் போது, இந்த அடிப்படைத் தகட்டுடன் (ஏற்றும் தகடு) உடல் ரீதியாக இணைக்கப்பட்டிருக்கும். ஒவ்வொரு நிலையமும் அழுத்து இயந்திரத்தின் ஒவ்வொரு ஓட்டத்திலும் துளையிடுதல், வளைத்தல் அல்லது நாணயம் உருவாக்குதல் போன்ற குறிப்பிட்ட செயல்பாட்டை ஒரே நேரத்தில் மேற்கொள்கிறது.

பாகம் இறுதி நிலையத்தில் (வெட்டுதல்) வரை தகட்டுடன் இணைக்கப்பட்டிருப்பதால், அதிக வேகத்தில் இந்த செயல்முறை மிகவும் நிலையானதாக இருக்கும். எனினும், இந்த இணைப்பு இயக்கத்தின் அளவைக் கட்டுப்படுத்துகிறது; பாகத்தை நிலையங்களுக்கு இடையே சுதந்திரமாக சுழற்றவோ அல்லது தலைகீழாக திருப்பவோ முடியாது. இது தகட்டின் அமைப்பின் நேர்கோட்டு முன்னேற்றத்தைப் பின்பற்ற வேண்டும்.

டிரான்ஸ்ஃபர் சாய்: தனித்த பாக முறை

டிரான்ஸ்பர் டை ஸ்டாம்பிங் முதல் நிலையத்திலேயே தனி பகுதியை (வெற்று) தடியிலிருந்து பிரிக்கிறது. ஒருமுறை வெட்டப்பட்ட பிறகு, ஒரு இயந்திர போக்குவரத்து அமைப்பு மூலம் - பொதுவாக சர்வோ-ஓட்டப்படும் "விரல்கள்", பிடிப்பான்கள் அல்லது ரோபோட்டிக் கைகளின் தொடர் - பகுதி ஒரு நிலையத்திலிருந்து மற்றொன்றுக்கு நகர்த்தப்படுகிறது.

இந்த "சுதந்திர நிலை" மிகவும் சிக்கலான செயல்பாடுகளை அனுமதிக்கிறது. பகுதி தடியுடன் இணைக்கப்படாததால், அது 180 பாகைகள் சுழற்றப்படலாம், சாய்க்கப்படலாம் அல்லது கேரியர் வலையை உருக்குலைக்காமல் ஆழமாக உருவாக்கலாம். எனினும், இந்த இயந்திர இடமாற்றம் ஒரு நேர தண்டனையை அறிமுகப்படுத்துகிறது, இதனால் சைக்கிள் நேரம் படிமுறை சாய்வின் தொடர்ச்சியான ஊட்டத்தை விட மெதுவாக இருக்கிறது.

உற்பத்தி அளவு & வேகம்: பொருளாதார சமன்பாடு

ஆட்டோமொபைல் வாங்கும் மேலாளர்கள் மற்றும் பொறியாளர்களுக்கு, கருவி முதலீடு மற்றும் துண்டு விலைக்கு இடையேயான "உடைந்து சமமாகும்" புள்ளிக்கு முடிவு பெரும்பாலும் வருகிறது.

| சார்பு | Progressive die | டிரான்ஸ்பர் டை |

|---|---|---|

| Production speed | அதிகம் (நிமிடத்திற்கு 800+ ஸ்ட்ரோக்குகள்) | நடுத்தரம் (பொதுவாக 15–60 ஸ்ட்ரோக்குகள்/நிமிடம்) |

| உகந்த தொகுதி | அதிக அளவு (>1 மில்லியன் பாகங்கள்/ஆண்டு) | குறைந்த முதல் நடுத்தர அளவு (அல்லது பெரிய பாகங்கள்) |

| சைக்கிள் திறன் | ஒரு ஸ்ட்ரோக்குக்கு ஒரு முடிக்கப்பட்ட பாகம் (பல-வெளியீடு சாத்தியம்) | ஒவ்வொரு சுழற்சிக்கும் ஒரு முடிக்கப்பட்ட பாகம் (மெதுவான இடமாற்றம்) |

| துண்டுப் பொருள் விகிதம் | அதிகம் (கேரியர் ஸ்ட்ரிப்பை தேவைப்படுத்துகிறது) | குறைவு (பாகங்களை திறம்பட அடுக்கலாம்) |

முன்னேறும் உருவங்கள் தொடர் உற்பத்தியின் இயந்திரங்கள். நிமிடத்திற்கு நூற்றுக்கணக்கான ஓட்டங்களை இயக்கும் திறன் காரணமாக, சிக்கலான கருவியமைப்பின் அசல் அதிக செலவு மில்லியன் கணக்கான பாகங்களில் விரைவாக ஈடுகட்டப்படுகிறது, இதன் விளைவாக சாத்தியமான மிகக் குறைந்த பாக விலை கிடைக்கிறது.

இடமாற்ற உருவங்கள் பொதுவாக மெதுவானவை, ஏனெனில் இயந்திர இடமாற்ற அமைப்பு ஓட்டங்களுக்கு இடையில் பாகத்தை உடலுறுத்தே எடுத்து நகர்த்த வேண்டும். எனினும், குறைந்த அளவுகளுக்கு அல்லது பொருள் செலவு செயலாக்க வேகத்தை விட அதிகமாக இருக்கும் சந்தர்ப்பங்களில் (எ.கா., விலையுயர்ந்த உலோகக்கலவைகள்), முன்னேறும் உருவங்களில் பயன்படுத்தப்படும் கேரியர் ஸ்ட்ரிப்புடன் தொடர்புடைய தேவையற்ற கழிவை இடமாற்ற அச்சிடுதல் நீக்குவதால், இது மிகவும் பொருளாதார ரீதியாக இருக்கலாம்.

முன்மாதிரி தயாரிப்பிலிருந்து தொடர் உற்பத்திக்கு மாறும் தயாரிப்பாளர்களுக்கு, இதுபோன்ற Shaoyi Metal Technology கூறு வாழ்க்கைச் சுழற்சி நிலைக்கு ஏற்ப செயல்முறையைப் பொருத்துவதை உறுதி செய்ய, வேகமான முன்மாதிரியிலிருந்து அதிக அளவிலான IATF 16949 சான்றளிக்கப்பட்ட உற்பத்தி வரை அளவிலமைக்கக்கூடிய தீர்வுகளை வழங்குவதன் மூலம் இந்த இடைவெளியை நிரப்புங்கள்.

வடிவமைப்பு நெகிழ்வுத்தன்மை: ஆழமான இழுப்புகள் மற்றும் சிக்கலான வடிவவியல்

முன்னேறிய இடுக்கிகளை விட வேகமாக இருந்தாலும், அவை உலோக தகட்டின் இயற்பியலால் கட்டுப்படுத்தப்படுகின்றன. சிக்கலான உருவாக்க செயல்பாடுகளுக்கு தேவையான சுதந்திரத்தை டிரான்ஸ்ஃபர் இடுக்கிகள் வழங்குகின்றன.

- ஆழமான இழுப்பு திறன்கள்: ஆழமாக இழுக்கப்பட்ட பாகங்களுக்கு ("deep drawn") டிரான்ஸ்ஃபர் அச்சேற்றம் முக்கியமான முறையாகும் - ஆழம் விட்டத்தை விட அதிகமாக உள்ள கூறுகள் (எ.கா., வடிகட்டி ஹவுசிங்குகள், எண்ணெய் பேன்கள்). படிமுறை இடுக்கியில், தகட்டுடன் இணைக்கப்பட்டிருப்பதால் பொருளின் ஓட்டம் கட்டுப்படுத்தப்படுவதால் ஆழமாக இழுப்பது கடினமாக இருக்கும், இது கிழிப்பதை ஏற்படுத்தலாம். ஒரு டிரான்ஸ்ஃபர் இடுக்கியில், இலவச பிளாங்க் எந்த தடையும் இல்லாமல் அனைத்து பக்கங்களிலிருந்தும் பொருளை இழுக்க முடியும்.

- பாக கையாளுதல்: ஒரு பாகம் கன்ரலிங், திரெட்டிங் அல்லது சைட்-பியர்சிங் போன்ற அம்சங்களைத் தேவைப்படுத்தினால், பாகத்தை சுழற்ற வேண்டியது அவசியம்; இத்தகைய சந்தர்ப்பங்களில் டிரான்ஸ்ஃபர் சாய்ஸ் மட்டுமே செயல்படும் விருப்பமாகும். இயந்திர விரல்கள் நிலையான ஸ்ட்ரிப் ஏற்பாடு ஏற்றுக்கொள்ள முடியாத துல்லியமான கோணங்களில் பாகத்தை அமைக்க முடியும்.

- அளவு கட்டுப்பாடுகள்: படிமுறை சாய்ஸ் பொதுவாக சிறிய-முதல்-நடுத்தர பாகங்களுக்கு (இணைப்புகள், பிராக்கெட்டுகள்) வரம்பிடப்பட்டுள்ளது, ஏனெனில் அனைத்து நிலையங்களையும் நேர்கோட்டில் கொண்டு செல்ல தேவையான சாய் படுக்கையின் அளவு அதிகமாக இருக்கும். உடல் தூண்கள், சட்டங்கள் மற்றும் குறுக்கு உறுப்புகள் போன்ற பெரிய ஆட்டோமொபைல் பாகங்களுக்கு டிரான்ஸ்ஃபர் சாய்ஸ் தான் தலைமையானது, ஏனெனில் இந்த பாகங்கள் நுட்பமான ஸ்ட்ரிப்பில் பயணிக்க மிகவும் பெரியதாக இருக்கும்.

ஆட்டோமொபைல் பயன்பாடுகள்: உண்மை உலக பயன்பாடுகள்

எந்த செயல்முறை உங்கள் தேவைகளுக்கு பொருத்தமாக இருக்கும் என்பதை பார்ப்பதற்கு, இந்த பொதுவான ஆட்டோமொபைல் பாகங்களை கருத்தில் கொள்ளுங்கள்:

படிமுறை சாய் ஸ்டாம்பிங்குக்கு சிறந்தது

- மின்சார டெர்மினல்கள் & இணைப்புகள்: சிக்கலான வளைவு மற்றும் இறுக்கமான தர அளவுகளை தேவைப்படுத்தும் சிறிய, அதிக அளவு பாகங்கள்.

- சிறிய பிராக்கெட்டுகள் & கிளிப்கள்: மில்லியன் கணக்கில் உற்பத்தி செய்யப்படும் பூட்டுதல்கள் மற்றும் பொருத்தல் உபகரணங்கள்.

- வாஷர்கள் & ஷிம்ஸ்: எளிய தட்டையான பாகங்கள், அங்கு வேகம் மட்டுமே முக்கியமான அளவுரு.

- லீட் ஃபிரேம்கள்: துல்லியமான எலக்ட்ரானிக் பாகங்கள், அங்கு பிட்ச் துல்லியம் மிகவும் முக்கியம்.

டிரான்ஸ்ஃபர் டை ஸ்டாம்பிங்குக்கு ஏற்றது

- பாடி பேனல்கள் & கட்டமைப்பு ஃபிரேம்கள்: ஹூடுகள், கதவு பேனல்கள் மற்றும் தூண்கள் பெரியவையாகவும், சிக்கலான வடிவமைப்புக்கு தேவைப்படுபவை.

- ஆழமாக உருவாக்கப்பட்ட ஷெல்கள்: உருளை வடிவ ஹவுசிங்குகள், ஏர் பேக் கேனிஸ்டர்கள் மற்றும் சென்சார் கவர்கள்.

- சஸ்பென்ஷன் பாகங்களுக்கு: கட்டுப்பாட்டு கையேடுகள் மற்றும் சப்ஃபிரேம்கள், அதிக வலிமை கொண்ட எஃகைப் பயன்படுத்தி பல-அச்சு உருவாக்கம் தேவைப்படுகின்றன.

- குழாய் பயன்பாடுகள்: தட்டையான தாளிலிருந்து வடிவமைக்கப்படுவதற்கு பதிலாக, குழாய் பொருட்களிலிருந்து உருவாக்கப்படும் பாகங்கள் வடிவமைப்பு நிலைகளுக்கு இடையே நகர்த்த அமைப்புகளை மாற்ற அடிக்கடி பயன்படுத்துகின்றன.

செலவு பகுப்பாய்வு: CapEx எதிர் OpEx

நிதி முடிவு என்பது மூலதன செலவிடுதல் (CapEx) கருவியமைப்பு மீதான இயக்க செலவிடுதல் (OpEx) துண்டு விலையில் சமநிலைப்படுத்துவதை உள்ளடக்கியது.

கருவி முதலீடு (CapEx): முன்னேறும் செதில்கள் பொதுவாக கட்டமைப்பதற்கு அதிக விலை கொண்டவை. அவை துல்லியமான ஊட்டும் கருவிகள் மற்றும் பைலட் குழல்களுடன் ஒரே சிக்கலான செதில் தொகுதியை தேவைப்படுகின்றன. எளிய, தனி செதில் நிலைகளைக் கொண்டிருந்தால் சில நேரங்களில் செலவு குறைவாக இருக்கலாம், இருப்பினும் செல்லும் ஆட்டோமேஷன் அமைப்பே குறிப்பிடத்தக்க மூலதன செலவை ஏற்படுத்துகிறது.

துண்டு விலை (OpEx): முற்போக்கான ஸ்டாம்பிங் இங்கு வெல்கிறது. உழைப்புச் செலவு குறைவாக உள்ளது (அடிக்கடி பல அச்சுகளுக்கு ஒரு ஆபரேட்டர்), மேலும் இயந்திர செயல்திறன் மிக அதிகம். மாற்று ஸ்டாம்பிங்கின் சுழற்சி நேரம் மெதுவாக இருப்பதாலும், அடிக்கடி இயந்திர செலவு அதிகமாக இருப்பதாலும் துண்டு விலை அதிகம். எனினும், பாகம் பெரியதாக இருந்தாலோ அல்லது பொருள் மிகவும் விலையுயர்ந்ததாக இருந்தாலோ (எ.கா., தாமிரம் அல்லது உயர் செயல்திறன் உலோகக்கலவைகள்), மாற்று ஸ்டாம்பிங்கில் சிறப்பான நெஸ்டிங் காரணமாக பொருள் சேமிப்பு சமன்பாட்டை அதன் ஆதரவாக மாற்றும்.

முடிவுரை: சரியான செயல்முறையைத் தேர்வுசெய்தல்

முற்போக்கான மற்றும் மாற்று செதில் ஸ்டாம்பிங் இடையே தேர்வு செய்வது அரிதாகவே விருப்பத்தைப் பொறுத்தது; அது பெரும்பாலும் பாகத்தின் வடிவமைப்பு மற்றும் திட்ட அளவு ஆகியவற்றால் தீர்மானிக்கப்படுகிறது. உங்கள் ஆட்டோமொபைல் பாகம் சிறியதாகவும், சிக்கலானதாகவும் இருந்து, ஆண்டுதோறும் 5,00,000 முதல் 10 லட்சம் அலகுகளை மீறி தேவைப்பட்டால், தளர்வு மாறி அடிப்பொறிப்பு உங்களுக்கு தேவையான ROI-ஐ வழங்கும்.

ஆனால், உங்கள் வடிவமைப்பு ஆழமான இழுப்புகளையோ, பெரிய கட்டமைப்பு வடிவங்களையோ உள்ளடக்கியிருந்தாலோ அல்லது தடிப்பு கட்டுப்பாடுகளிலிருந்து சுதந்திரம் தேவைப்பட்டாலோ, டிரான்ஸ்பர் டை ஸ்டாம்பிங் இது தொழில்நுட்ப ரீதியாக உயர்ந்த விருப்பமாகும். உங்கள் குறிப்பிட்ட தேவைகளை - டன்னேஜ், வடிவவியல் மற்றும் ஆண்டு பயன்பாட்டை - மதிப்பீடு செய்து, உங்கள் உற்பத்தி உத்திக்கு ஏற்ப தரவு-அடிப்படையிலான தேர்வை மேற்கொள்ளுங்கள்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

முன்னேறும் டைகள் ஆழமான இழுப்பு ஸ்டாம்பிங்கை கையாள முடியுமா?

ஆழமற்ற இழுப்புகளுக்கு சாத்தியமாக இருந்தாலும், ஆழமான இழுப்புகளுக்கு (ஆழம் விட்டத்தை விட அதிகமாக இருக்கும் போது) பொதுவாக முன்னேறும் டைகள் பரிந்துரைக்கப்படவில்லை. கேரியர் ஸ்ட்ரிப்புடனான இணைப்பு பொருள் ஓட்டத்தைக் கட்டுப்படுத்துகிறது, இதனால் மெல்லியதாகவோ அல்லது கிழிந்துபோவதாகவோ இருக்கும். ஆழமான இழுப்புகளுக்கு டிரான்ஸ்ஃபர் டைகள் சிறந்தவை, ஏனெனில் இலவச பிளாங்க் பொருள் அனைத்து பக்கங்களிலிருந்தும் சீராக ஓட அனுமதிக்கிறது.

முன்னேறும் ஸ்டாம்பிங்கிற்கான உற்பத்தி அளவு எல்லை என்ன?

ஆண்டுக்கு 250,000 முதல் 500,000 பாகங்களுக்கு மேல் உள்ள அளவுகளில் முன்னேறும் டை ஸ்டாம்பிங் மிகவும் செலவு-பயனுள்ளதாக மாறுகிறது. ஆண்டுக்கு 1 மில்லியனை விட அதிகமான அளவுகளுக்கு, ஒப்புதல் பெற்ற பாகங்களுக்கு பாகத்திற்கான குறைந்த உழைப்புச் செலவின் காரணமாக இது கிட்டத்தட்ட தேர்வு முறையாக உள்ளது.

முன்னேறும் ஸ்டாம்பிங்கை விட டிரான்ஸ்ஃபர் டை ஸ்டாம்பிங் அதிக விலை கொண்டதா?

பொதுவாக, ஆம், பாகங்களின் அடிப்படையில். டிரான்ஸ்ஃபர் ஸ்டாம்பிங் மெதுவான வேகத்தில் (நிமிடத்திற்கு குறைந்த அளவு ஸ்ட்ரோக்குகள்) இயங்குகிறது, இது ஒரு அலகிற்கான இயந்திர நேரத்தையும், உழைப்புச் செலவையும் அதிகரிக்கிறது. எனினும், குறைந்த அளவு உற்பத்தி அல்லது பெரிய பாகங்களுக்கு, குறைந்த அளவு பொருள் வீணாகும் விகிதமும், எளிய கருவியமைப்புக்கான சாத்தியக்கூறுகளும் சில நேரங்களில் மொத்த திட்டச் செலவில் டிரான்ஸ்ஃபர் ஸ்டாம்பிங்கை பொருளாதார ரீதியாக சிறந்த தேர்வாக ஆக்குகிறது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —