கூறுகளின் நீடித்தன்மைக்கு ஏன் ஃபோர்ஜிங் அவசியம்

கூறுகளின் நீடித்தன்மைக்கு ஏன் ஃபோர்ஜிங் அவசியம்

சுருக்கமாக

ஃபோர்ஜிங் மூலம் பொருள்களின் நிலைத்தன்மையை மேம்படுத்துவதில் அதிக அழுத்து விசைகளைப் பயன்படுத்தி உலோகத்தை வடிவமைப்பது அடங்கும். இந்த செயல்முறை உலோகத்தின் உட்புற தானிய அமைப்பை மேம்படுத்தி, அதிகபட்ச வலிமைக்காக அதை ஒழுங்கமைக்கிறது மற்றும் நுண்ணிய குறைபாடுகளை நீக்குகிறது. இதன் விளைவாக, இழுவிசை வலிமை, தாக்க திறன் மற்றும் சோர்வு எதிர்ப்பு ஆகியவற்றில் மிகவும் மேம்பட்ட பொருள் கிடைக்கிறது. இது ஓட்டையிடுதல் அல்லது இயந்திர செயலாக்கம் போன்ற முறைகளை விட வலிமையான சூழலில் பாகங்களை மிகவும் நிலைத்தன்மையுடனும், நம்பகத்தன்மையுடனும் ஆக்குகிறது.

ஃபோர்ஜிங் அறிவியல்: அழுத்து விசை எவ்வாறு சிறந்த வலிமையை உருவாக்குகிறது

அடிப்படையில், அடித்து வடிவமைத்தல் அல்லது அழுத்தி வடிவமைத்தல் மூலம் உள்ளூர் அழுத்து விசைகளைப் பயன்படுத்தி உலோகத்தை வடிவமைக்கும் ஒரு தயாரிப்பு செயல்முறையாகும். உலோகத்தை உருக்கி ஊற்றுவது (ஓ casting) அல்லது வெட்டி நீக்குவது (இயந்திரம் செய்தல்) போன்ற மற்ற முறைகளைப் போலல்லாமல், அடித்து வடிவமைத்தல் உலோகத்தை அதன் திட நிலையிலேயே உடல் ரீதியாக கையாளுகிறது. இந்த நெகிழ்வு சீர்குலைவுதான் ஒரு பகுதியின் இயந்திர பண்புகளை பெரிதும் மேம்படுத்தும் திறனுக்கு முக்கிய காரணமாகும். அடித்து வடிவமைத்தலின் உண்மையான நன்மை நுண்ணிய அளவில் என்ன நடக்கிறதோ அதில் உள்ளது: உலோகத்தின் தானிய அமைப்பின் தெளிவுபடுத்தல் மற்றும் சீரமைத்தல்.

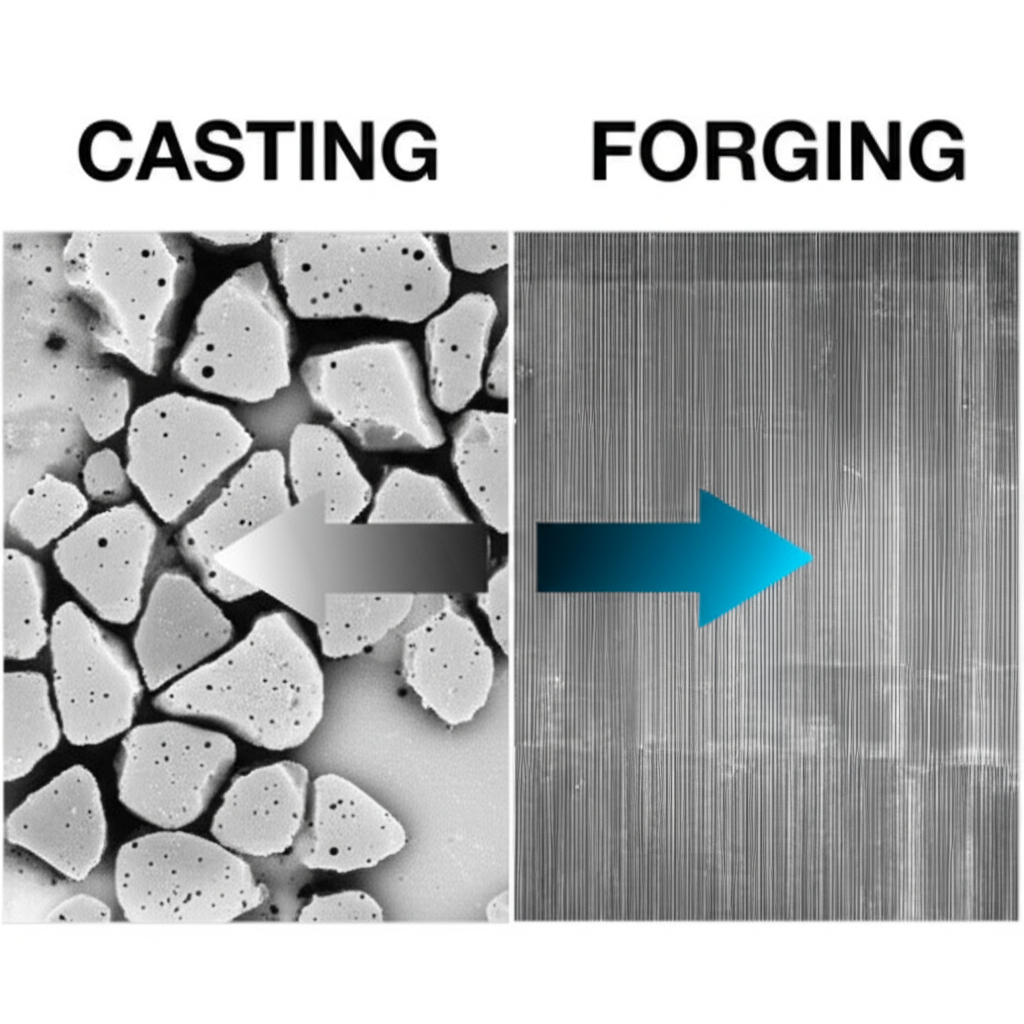

உலோகத்தின் ஒவ்வொரு துகளும் படிகத் துகள்களால் ஆனது. அசல் அல்லது இருப்பு நிலையில், இந்தத் துகள்கள் பொதுவாக சீரற்றவையும் சீரானவையும் அல்ல, இது பலவீனமான புள்ளிகளை உருவாக்கலாம். உருவாக்குதலின் போது பயன்படுத்தப்படும் பெரும் அழுத்தம் இந்தத் துகள்கள் மீண்டும் படிகமாகவும், சிறியதாகவும், சீராகவும் மாற வழிவகுக்கிறது. பொருள் அறிவியலின் படி, சிறந்த துகள்கள் வலிமை மற்றும் தடையை மேம்படுத்துகின்றன, ஏனெனில் குறைபாடுகளின் நகர்வைத் தடுக்க அதிக துகள் எல்லைகள் உள்ளன — பொருளின் தோல்விக்கு வழிவகுக்கும் படிக வலையமைப்பில் உள்ள குறைபாடுகள். உற்பத்தி நிபுணர்களால் விரிவாக விளக்கப்பட்டபடி குயின் சிட்டி ஃபோர்ஜிங் இந்தத் துகள் தூய்மைப்படுத்தல் உருவாக்கப்பட்ட பாகங்களின் சிறந்த வலிமைக்கு முதன்மை காரணமாக உள்ளது.

மேலும், இந்த மெருகூட்டப்பட்ட தானியங்களின் ஓட்டத்தை இறுதி பகுதியின் வடிவத்தைப் பின்பற்றுமாறு உருவாக்கும் செயல்முறை அறிவுறுத்தப்பட்டதாக உள்ளது. இது திசைசார் வலிமை அல்லது தானிய ஓட்டம் என்று அழைக்கப்படுகிறது. மரத்தின் இழைகளைப் போல தானியங்களைக் கற்பனை செய்து கொள்ளுங்கள்; ஒரு பலகை தானியத்தின் திசையில் இருப்பதை விட அதற்கு எதிராக மிகவும் வலுவாக இருக்கும். அதேபோல, உருவாக்குதல் எதிர்பார்க்கப்படும் பதட்டத்தின் வரிசைகளின் தானிய ஓட்டத்தை சீரமைக்கிறது, இதனால் பகுதி முக்கியமான திசைகளில் சோர்வு மற்றும் தாக்கத்திற்கு மிகவும் எதிர்ப்புத் திறன் கொண்டதாக ஆகிறது. இந்த செயல்முறை பகுதியின் ஒருமைப்பாட்டை சமாளிக்கக்கூடிய உள் குழிகள், துளைத்தன்மை மற்றும் பிற குறைபாடுகளை உடல் ரீதியாக மூடி அடைக்கிறது, இதன் விளைவாக ஒரு அடர்த்தியான, ஒருமையான பொருள் கட்டமைப்பு உருவாகிறது.

உருவாக்கப்பட்ட பகுதிகளின் முக்கிய நீடித்தன்மை நன்மைகள்

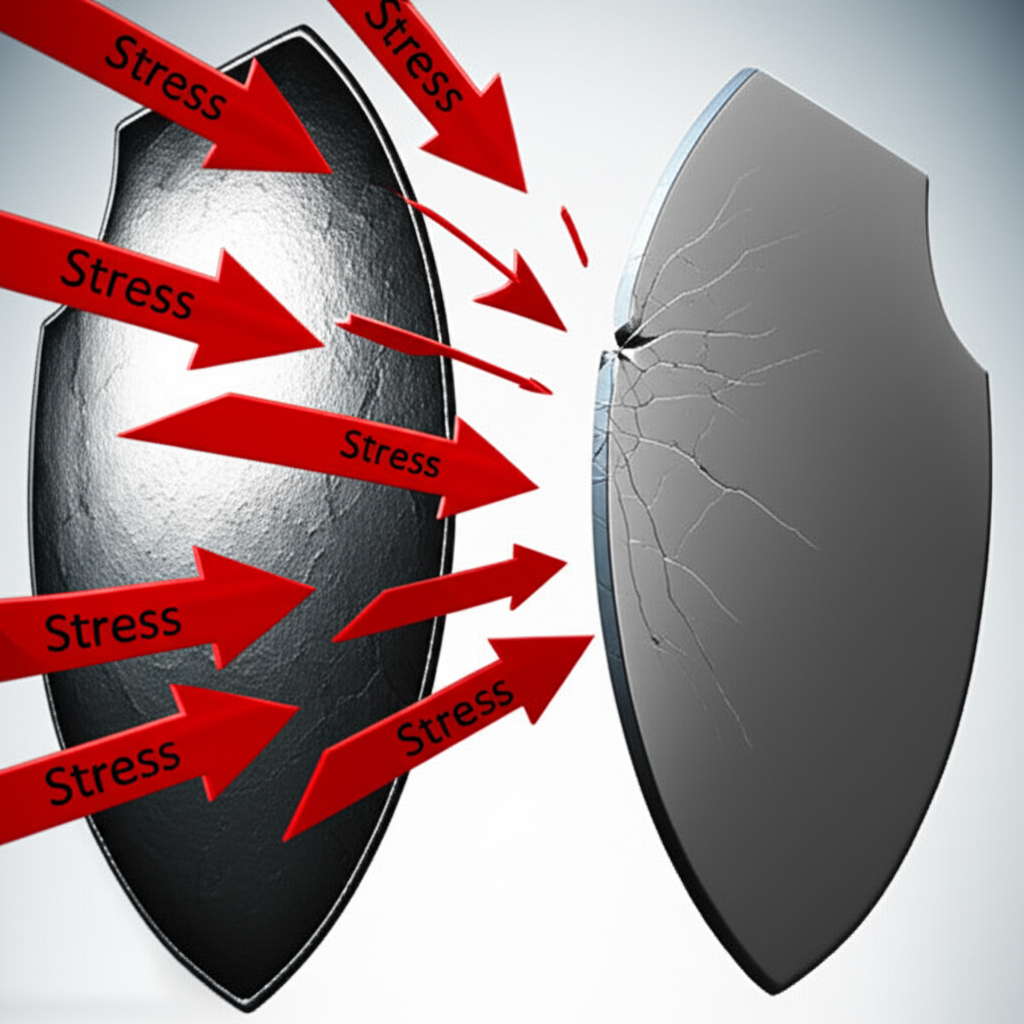

அடுக்குதலின் போது ஏற்படும் உலோகவியல் மாற்றங்கள் நேரடியாக உணரக்கூடிய செயல்திறன் நன்மைகளை வழங்குகின்றன, இதனால் அதிக அழுத்தம் மற்றும் பாதுகாப்பு-முக்கிய பயன்பாடுகளுக்கு அடுக்குதல் மூலம் உருவாக்கப்பட்ட பாகங்களே முன்னுரிமை பெறுகின்றன. இந்த நன்மைகள் நீண்ட சேவை ஆயுள், அதிக நம்பகத்தன்மை மற்றும் மேம்பட்ட மொத்த செயல்திறனுக்கு பங்களிக்கின்றன.

மேம்பட்ட இழுவை மற்றும் தாக்க வலிமை

அடுக்குதல் சிறப்பு இழுவை வலிமையுடைய பாகங்களை உருவாக்குகிறது—இழுத்து கிழிக்கப்படாமல் எதிர்க்கும் திறன். மேம்படுத்தப்பட்ட, தொடர்ச்சியான தானிய அமைப்பு, ஓட்டைகள் போன்ற உள்ளக குறைபாடுகளிலிருந்து இல்லாமல் இருக்கிறது, இவை இரும்பு வார்ப்பு பாகங்களை பாதிக்கும். இந்த அமைப்பு நேர்மை காரணமாக, அடுக்குதல் மூலம் உருவாக்கப்பட்ட பாகங்கள் வடிவமைப்பு அல்லது தோல்விக்கு முன் அதிக சுமைகள் மற்றும் அதிக அழுத்தங்களை தாங்க முடியும். மாறாமல் மற்றும் அதிக விசைகளை தாங்க வேண்டிய ஆட்டோமொபைல் தொழில்துறையில் உள்ள கிராங்க்ஷாஃப்ட் மற்றும் இணைப்பு கம்பிகள் போன்ற பாகங்களுக்கு இது மிகவும் முக்கியமானது. பல தொழில் பகுப்பாய்வுகளில் குறிப்பிடப்பட்டுள்ளபடி, இந்த செயல்முறை வலிமையான மற்றும் முன்னறியக்கூடிய பொருளை உருவாக்குகிறது.

சிறந்த களைப்பு எதிர்ப்பு

ஒரு முறை அதிக சுமையில் இல்லாமல், லட்சக்கணக்கான சுழற்சிகளில் பதுங்கி வரும் பதட்டத்தின் தொகுப்பால் பல பகுதிகள் தோல்வியடைகின்றன, இது உலோக களைப்பு என்று அழைக்கப்படுகிறது. இதற்கு எதிராக கொடுக்கப்படும் சக்திவாய்ந்த பாதுகாப்பு தான் அடிப்படை உருவாக்கம். ஒழுங்கமைக்கப்பட்ட தானிய ஓட்டமும், குறைபாடற்ற மேற்பரப்பும் களைப்பு தோல்விக்கு வழிவகுக்கும் நுண்ணிய விரிசல்கள் உருவாகவோ அல்லது பரவவோ தடுக்கின்றன. இதுவே வானூர்தி பொறியியல் துறையில் முக்கியமான பாகங்கள், எடுத்துக்காட்டாக, தரையிறங்கும் தளம் மற்றும் டர்பைன் பிளேடுகள் போன்றவை அடிப்படையில் உருவாக்கப்படுவதற்கான காரணமாகும்; சுழற்சி சுமையின் கீழ் நீண்ட செயல்பாட்டு ஆயுளில் அவை மிக உயர்ந்த நம்பகத்தன்மையை தேவைப்படுகின்றன.

மேம்பட்ட உறுதித்தன்மை மற்றும் அழிவு எதிர்ப்பு

உடையாமல் ஆற்றலை உறிஞ்சி, வடிவம் மாறுவதற்கான பொருளின் திறனே வலிமை எனப்படுகிறது. இது திடீர் தாக்கங்கள் அல்லது அதிர்ச்சிகளுக்கு உட்படும் பாகங்களுக்கு மிகவும் முக்கியமானது. அடர்ந்த, சீரான அமைப்பைக் கொண்ட உருவாக்கப்பட்ட உலோகம் சிறந்த தாக்க எதிர்ப்பை வழங்குகிறது. மேலும், சில உருவாக்கும் செயல்முறைகளின் போது ஏற்படக்கூடிய பணியால் கடினமடைதல் பரப்பு கடினத்தன்மையை அதிகரிக்கிறது, இது சிறந்த அழிவு எதிர்ப்பை உருவாக்குகிறது. இதனால் தேய்மானம் மற்றும் உராய்வு தொடர்ந்து சவாலாக உள்ள கனரக இயந்திரங்களில் உள்ள பற்சக்கரங்கள், பெயரிங்குகள் மற்றும் பிற பாகங்களுக்கு உருவாக்கப்பட்ட பாகங்கள் சிறந்தவை.

உருவாக்குதல் மற்றும் இருப்பு: பாகத்தின் ஆயுளுக்கான ஒரு முக்கிய ஒப்பீடு

உலோக பாகத்திற்கான உற்பத்தி செயல்முறையைத் தேர்ந்தெடுக்கும்போது, அடிக்கடி உருவாக்குதல் மற்றும் இருப்பு என்பதில் தேர்வு செய்யப்படுகிறது. இருப்பு - உருகிய உலோகத்தை ஒரு வார்ப்பனில் ஊற்றுவது - சிக்கலான வடிவங்களுக்கு செயல்திறன் மிக்கதாக இருக்கலாம், ஆனால் இது நீடித்தன்மையை பாதிக்கும் அடிப்படையில் வேறுபட்ட உள்ளமைப்பை உருவாக்குகிறது. வலிமை மற்றும் நீடித்தன்மை முக்கியமானவையாக உள்ள பயன்பாடுகளுக்கு, உருவாக்குதல் தெளிவான நன்மையைக் கொண்டுள்ளது.

முதன்மை வேறுபாடு தானிய அமைப்பில் உள்ளது. ஒரு ஓ casting பாகத்தில், உலோகம் குளிர்ந்து திடமாகும்போது உருவாகும் சீரற்ற, திசையற்ற தானிய அமைப்பு உள்ளது. இந்த செயல்முறை வாயு குமிழிகளைச் சிக்கிக்கொள்ளச் செய்து, துளைகளை உருவாக்கி, குறைந்த அடர்த்தி கொண்ட, பலவீனமான இறுதி தயாரிப்பை உருவாக்க வழிவகுக்கும். மாறாக, கொட்டில் உருவாக்குதல் அடர்த்தியானதும், இத்தகைய குறைபாடுகளில்லாததுமான தெளிவான, ஒழுங்கமைக்கப்பட்ட தானிய ஓட்டத்தை உருவாக்குகிறது. இந்த அமைப்பு நேர்மை கொட்டில் பாகங்களை மிகவும் வலுவாகவும், நம்பகமாகவும் ஆக்குகிறது.

| செயல்பாடு | சுவாரஸ்ஸு செயல் | சுருக்கு |

|---|---|---|

| தானிய அமைப்பு | தெளிவான, ஒழுங்கமைக்கப்பட்ட மற்றும் தொடர்ச்சியான தானிய ஓட்டம். | சீரற்ற, திசையற்ற மற்றும் துளைகள் கொண்டிருக்கக்கூடியது. |

| திறன் | அடர்த்தியான அமைப்பின் காரணமாக அதிக இழுவிசை மற்றும் சோர்வு வலிமை. | குறைந்த வலிமை; உள் குறைபாடுகளுக்கு ஆளாகக்கூடியது. |

| நீடித்த தன்மை | தாக்கத்திற்கு, சோர்வுக்கு மற்றும் அழிவதற்கு சிறந்த எதிர்ப்பு. | மேலும் பெருமளவில் உடையக்கூடியது மற்றும் அதிக அழுத்தத்தில் தோல்விக்கு ஆளாகக்கூடியது. |

| தே Politico | உயர்ந்தது, மாறாத பொருள் பண்புகளுடன். | மாறுபட்டது; மறைக்கப்பட்ட குறைபாடுகளால் செயல்திறன் பாதிக்கப்படக்கூடும். |

சிக்கலான வடிவமைப்புகளுக்கு ஆரம்ப செலவைக் குறைக்கும் வகையில் இருப்பதாக இருந்தாலும், திருத்தப்பட்ட பாகங்களின் சிறந்த செயல்திறன் மற்றும் நீண்ட ஆயுள் காலம் பொதுவாக உரிமையாளரின் மொத்த செலவைக் குறைக்கிறது. அதிகரிக்கப்பட்ட நீடித்தன்மை என்பது குறைந்த மாற்றீடுகள், குறைந்த நிறுத்தம் மற்றும் அதிக பாதுகாப்பு ஆகியவற்றை அர்த்தப்படுத்துகிறது, இது நீண்ட காலத்திற்கு முக்கியமான பயன்பாடுகளுக்கு செலவு-செயல்திறன் மிக்க தேர்வாக திருத்துதலை ஆக்குகிறது.

பொதுவான திருத்துதல் செயல்முறைகள் மற்றும் அவற்றின் பயன்பாடுகள்

"திருத்துதல்" என்ற சொல் வெவ்வேறு உருவங்கள், அளவுகள் மற்றும் உற்பத்தி அளவுகளுக்கு ஏற்றவாறு பல்வேறு தனி தொழில்நுட்பங்களை உள்ளடக்கியது. இந்த செயல்முறைகளைப் புரிந்து கொள்வது குறிப்பிட்ட பயன்பாட்டிற்கு நீடித்தன்மையை அதிகபட்சமாக்க சிறந்த முறையைத் தேர்ந்தெடுப்பதற்கு உதவுகிறது.

திறந்த-இடைவெளி கொள்ளளவை: இந்தச் செயல்முறையானது, உலோகத்தை முழுமையாக அடைத்துக் கொள்ளாத இரண்டு தட்டையான அல்லது எளிய செதில்களுக்கு இடையே பணிப்பகுதியை வடிவமைப்பதை உள்ளடக்கியது. பொருள் தட்டி அல்லது அழுத்தப்படுகிறது, மேலும் விரும்பிய வடிவத்தை அடைய, தாக்கங்களுக்கு இடையே பகுதி கையாளப்படுகிறது. திறந்த-செதில் தொடைத்தல் மிகவும் நெகிழ்வானது மற்றும் தொழில்துறை ஷாஃப்டுகள் மற்றும் வளையங்கள் போன்ற பெரிய பாகங்களுக்கு அல்லது சிறிய தொகுப்பு தனிப்பயன் உற்பத்திக்கு ஏற்றது.

மூடிய-இடைவெளி கொள்ளளவை: இம்பிரெஷன்-டை ஃபோர்ஜிங் என்றும் அழைக்கப்படும் இந்த முறையானது, இறுதி பாகத்தின் துல்லியமான தடம் பதிந்த இரண்டு டைகளைப் பயன்படுத்துகிறது. சூடாக்கப்பட்ட உலோக பில்லெட் கீழ் டையில் வைக்கப்படுகிறது, மேல் டை கீழே தள்ளப்படுகிறது, இதனால் உலோகம் ஓடி டை குழிகளை நிரப்புகிறது. ஆட்டோமொபைல் மற்றும் விமான தொழில்களில் காணப்படும் சிக்கலான, உயர் வலிமை கொண்ட பாகங்களை கண்டிப்பான தரத்தில் தொடர்ச்சியாக உற்பத்தி செய்வதற்கு இந்த செயல்முறை சிறந்தது. உறுதியான மற்றும் நம்பகமான ஆட்டோமொபைல் பாகங்களுக்கு, சிறப்புச் சேவைகள் முக்கியமானவை. எடுத்துக்காட்டாக, சில நிறுவனங்கள் ஆட்டோமொபைல் தொழிலுக்கான உயர் தரம் வாய்ந்த, சான்றளிக்கப்பட்ட ஹாட் ஃபோர்ஜிங் மீது கவனம் செலுத்தி, முன்மாதிரி உருவாக்கத்திலிருந்து தொடங்கி தொடர் உற்பத்தி வரை அனைத்தையும் கையாள்கின்றன. ஆர்வமுள்ளவர்களுக்காக, ஷாயி மெட்டல் தொழில்நுட்பம் முன்னேறிய ஃபோர்ஜிங் தீர்வுகளை வழங்குகிறது துல்லியம் மற்றும் செயல்திறனை உறுதி செய்ய உள்நாட்டிலேயே டை உற்பத்தி வசதியுடன்.

தொடர்ச்சியான உருட்டப்பட்ட வளைய தட்டையாக்குதல்: வலுவான, தொடர்ச்சியான வளையங்களை உருவாக்க இந்த சிறப்பு செயல்முறை பயன்படுகிறது. இது ஒரு டோனட் வடிவ முன்னோடி உருவிலிருந்து தொடங்கி, சூடேற்றி சுழற்றும்போது அழுத்தம் செலுத்தப்படுகிறது. இதனால் வளையம் தேவையான விட்டம் மற்றும் சுவர் தடிமனுக்கு விரிவடைகிறது. இந்த முறை தொடர்ச்சியான தானிய ஓட்டத்தை உருவாக்குகிறது, எனவே கடுமையான சூழல்களில் பயன்படுத்தப்படும் அதிக செயல்திறன் கொண்ட பேரிங்குகள், கியர்கள் மற்றும் பிளேஞ்சுகளுக்கு இது சரியானதாக இருக்கிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. உலோகத்தை மேம்படுத்த அடிப்படை என்ன செய்கிறது?

உலோகத்தின் தானிய அமைப்பை நுண்ணிய அளவில் மெருகூட்டுவதன் மூலம் கோதிடுதல் உலோகத்தை வலுப்படுத்துகிறது. இந்த செயல்முறை தானிய அளவைக் குறைப்பதற்கும், பாகத்தின் வடிவத்திற்கு ஏற்ப தானிய ஓட்டத்தை சீரமைப்பதற்கும், துளைத்தன்மை போன்ற உள் குறைபாடுகளை நீக்குவதற்கும் அழுத்து விசையைப் பயன்படுத்துகிறது. இதன் விளைவாக, சோர்வு மற்றும் தாக்கத்திற்கு மேம்பட்ட எதிர்ப்பைக் கொண்ட, அடர்த்தியான, வலுவான மற்றும் நீடித்திருக்கும் பொருள் உருவாகிறது.

3. கோதிடுதல் உலோகத்தை வலுவாக்குகிறதா?

ஆம், உலோகத்தை வளைத்து உருவாக்குவது உலோகத்தின் வலிமையை மிகவும் அதிகரிக்கிறது. அதிக அழுத்தத்தின் கீழ் உலோகத்தை உருவாக்கும் செயல்முறை அதன் துகள் அமைப்பை மேம்படுத்தி, அடர்த்தியானதாக மாற்றுகிறது. இதன் விளைவாக இரும்பு அல்லது இயந்திரம் செய்யப்பட்ட பொருட்களை விட உருவாக்கப்பட்ட பொருட்களுக்கு சிறந்த இழுவை வலிமை கிடைக்கிறது. ஒழுங்கமைக்கப்பட்ட துகள் ஓட்டம் பாகங்களின் உச்ச அழுத்தப் பகுதிகளில் அவற்றை மிகவும் வலுவாக்குகிறது.

3. உருவாக்குதல் எவ்வாறு இயந்திர பண்புகளை மேம்படுத்துகிறது?

கட்டுப்படுத்தப்பட்ட பிளாஸ்டிக் சீரழிவின் மூலம் உருவாக்குதல் இயந்திர பண்புகளை மேம்படுத்துகிறது. இது துகள் அமைப்பை மெருகூட்டி, வலிமை, தகட்டுத்தன்மை மற்றும் நெகிழ்ச்சியை அதிகரிக்கிறது. இது பாகத்தின் வடிவங்களைப் பின்பற்றும் தொடர்ச்சியான துகள் ஓட்டத்தையும் உருவாக்குகிறது, இது சோர்வு எதிர்ப்பை மிகவும் மேம்படுத்துகிறது மற்றும் சுழற்சி சுமையை தோல்வியின்றி தாங்கும் திறனை மேம்படுத்துகிறது.

4. ஃபோர்ஜிங்கின் 4 வகைகள் என்ன?

பல்வேறு வகைகள் இருந்தாலும், பொதுவான நான்கு வகை உருவாக்கல் முறைகள் அச்சு உலோகவியல் (அல்லது மூடிய-அச்சு உருவாக்கல்), திறந்த-அச்சு உருவாக்கல், குளிர் உருவாக்கல் மற்றும் தொடர்ச்சியான உருளை வளைய உருவாக்கல் ஆகும். பெரிய, தனிப்பயன் பாகங்களிலிருந்து அதிக அளவிலான துல்லியமான பாகங்கள் வரை பல்வேறு பயன்பாடுகள், பொருள் அளவுகள் மற்றும் உற்பத்தி அளவுகளுக்கு ஒவ்வொரு முறையும் ஏற்றது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —