ஸ்டாம்பிங்கிற்கான ஹைட்ராலிக் மற்றும் மெக்கானிக்கல் பிரஸ்: வேகம், விசை மற்றும் செலவு

சுருக்கமாக

ஹைட்ராலிக் மற்றும் மெக்கானிக்கல் பிரஸ் இடையே தேர்வு செய்வது வேகம் மற்றும் விசைக்கும் இடையேயான சமரசத்தைப் பொறுத்தது வேகம் மற்றும் விசை கட்டுப்பாடு மெக்கானிக்கல் பிரஸ்கள் அதிக தொகையிலான உற்பத்திக்கு தொழில்துறை வேலைக்காரர்களாக உள்ளன, பிளாங்கிங் மற்றும் நேரான வடிவமைப்புக்கு ஏற்றதாக விரைவான, நிலையான சுழற்சிகளை வழங்க ஃபிளைவீல் ஆற்றலை பயன்படுத்துகின்றன. எதிர்மாறாக, ஹைட்ராலிக் பிரஸ்கள் திரவ அழுத்தத்தின் மூலம் விசையை உருவாக்கி, முழு ஸ்ட்ரோக்கின் போதும் முழு தரப்பட்ட டன்னேஜை வழங்குகின்றன—இது ஆழமான இழுப்பதற்கு, சிக்கலான வடிவங்களுக்கு மற்றும் மாறுபட்ட உற்பத்தி ஓட்டங்களுக்கு சிறந்ததாக்குகிறது. இந்த தேவைகளை சமப்படுத்தும் உற்பத்தியாளர்களுக்கு, விசையை பயன்படுத்துவதற்கான குறிப்பிட்ட இயந்திர விவரங்களை புரிந்துகொள்வது உற்பத்தி செலவு மற்றும் தரத்தை மேம்படுத்துவதற்கான முதல் படியாகும்.

முக்கிய வேறுபாடு: ஃபிளைவீல் ஆற்றல் மற்றும் திரவ அழுத்தம்

அசல் வேறுபாடு ஒவ்வொரு இயந்திரமும் விசையை எவ்வாறு உருவாக்குகிறது மற்றும் வழங்குகிறது என்பதில் அமைந்துள்ளது. இந்த பொறியியல் வேறுபாடு சுழற்சி நேரத்திலிருந்து பராமரிப்பு வரை அவற்றின் செயல்திறனின் ஒவ்வொரு அம்சத்தையும் தீர்மானிக்கிறது.

இயந்திர அழுத்தங்கள் இயங்கும் ஆற்றலை அடிப்படையாகக் கொண்டது. ஒரு மின்மோட்டார் ஒரு பெரிய ஃப்ளைவீலை சுழற்றி, ஆற்றலைச் சேமிக்கிறது. ஆபரேட்டர் கிளட்சை ஈடுபடுத்தும்போது, இந்த ஆற்றல் ஒரு கியர் மற்றும் கிராங்க் அமைப்பின் மூலம் வெளியிடப்பட்டு, ராமை இயக்குகிறது. இந்த இயக்கம் நிலையானதும், சுழற்சி வடிவமானதுமாக இருக்கும்—ஒரு அடி கொடுப்பது போல. இந்த வடிவமைப்பு அபாரமான வேகத்தையும், மீள்தன்மையையும் அனுமதிக்கிறது, ஆனால் ஸ்ட்ரோக் செயல்முறையில் சிறிது நெகிழ்வுத்தன்மை மட்டுமே கொண்டுள்ளது.

ஹைட்ராலிக் அழுத்திகள் ஹைட்ரோஸ்டாட்டிக் அழுத்தத்தை சார்ந்துள்ளது. ஒரு பம்ப் ஹைட்ராலிக் திரவத்தை உந்துதலின் மூலம் சிலிண்டருக்குள் தள்ளுகிறது, இதனால் பிஸ்டன் கீழே நகர்கிறது. இயங்கும் நிறையின் உந்துதலால் அல்ல, திரவத்தின் பயன்படுத்தப்படும் அழுத்தத்தால் இந்த விசை உருவாகிறது. இது ஒரு அடியை விட, ஒரு வைஸ் அழுத்துவதை நெருங்கிய தள்ளும் இயக்கத்தை உருவாக்குகிறது. ராம் மாறக்கூடிய வேகம் மற்றும் நிலை கட்டுப்பாட்டை அனுமதிக்கிறது, இதன் மூலம் ஆபரேட்டர் பணிப்பொருளுக்கு விசை எவ்வாறு மற்றும் எப்போது பயன்படுத்தப்பட வேண்டும் என்பதை சரியாக கட்டுப்படுத்த முடியும்.

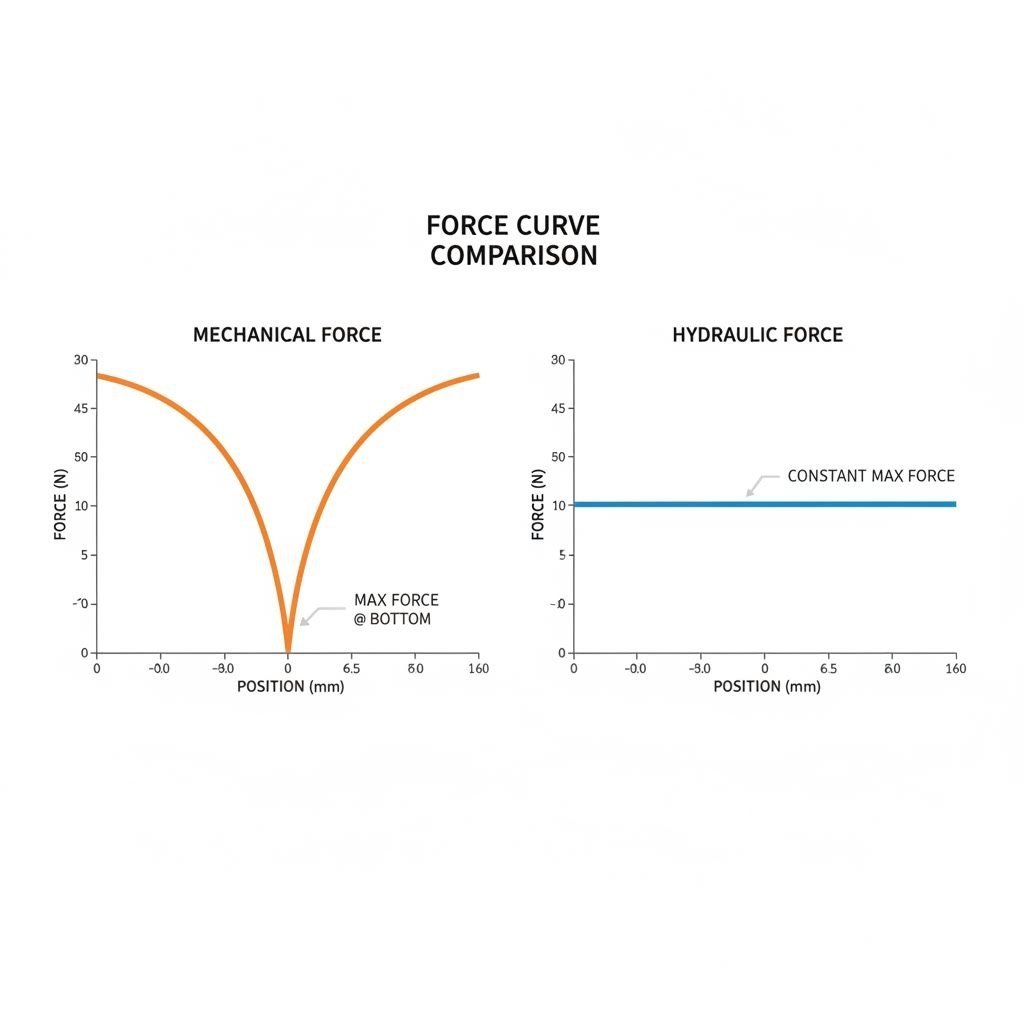

டன்னேஜ் மற்றும் விசை பயன்பாடு: முக்கியமான வளைவு

பொறியாளர்களுக்கு மிக முக்கியமான தொழில்நுட்ப வேறுபாடு இங்கே அழுத்தத்தின் ஓர் இடைவெளியில், அச்சு அதன் உச்ச டன் எடையை வழங்க முடியும். ஒரு அச்சு குறிப்பிட்ட பணியை உடலுறுதியாக செய்ய முடியுமா இல்லையா என்பதை இந்த காரணி பெரும்பாலும் தீர்மானிக்கிறது.

இயந்திர: அடிப்பகுதி இறந்த மையத்தில் (BDC) தரப்படுத்தப்பட்டது

இயந்திர அச்சு அதன் ஓட்டத்தின் மிக அடிப்பகுதியில் மட்டுமே அதன் அதிகபட்ச டன் எடைக்கு தரப்படுத்தப்பட்டது, இது அடிப்பகுதி இறந்த மையம் (BDC) என அழைக்கப்படுகிறது. ஓட்டத்தின் உயர்வில் ராம் இருக்கும்போது, கிராங்க்/ஈக்சென்டிரிக் இயக்கத்தின் இயந்திர நன்மை வளைவு காரணமாக கிடைக்கக்கூடிய விசை மிகவும் குறைவாக இருக்கும். உதாரணமாக, 200 டன் இயந்திர அச்சு அடிப்பகுதியிலிருந்து இரண்டு அங்குலம் மேலே சென்றால், 50 டன் விசை மட்டுமே வழங்க முடியும். ஓட்டத்தின் ஆரம்பத்திலேயே அதிக விசை தேவைப்படும் ஆழமான இழுப்பு பயன்பாடுகளுக்கு இந்த குறைபாடு இயந்திர அச்சுகளை ஏற்ற வேட்டியாக ஆக்குகிறது.

ஹைட்ராலிக்: எங்கு வேண்டுமானாலும் முழு டன் எடை

மாறாக, ஹைட்ராலிக் அச்சு அதன் ஓட்டத்தின் எந்த புள்ளியிலும் அதன் முழு உச்ச டன் எடையை வழங்க முடியும். ராம் மேலே, நடுவில் அல்லது அடிப்பகுதியில் இருந்தாலும், ஹைட்ராலிக் அமைப்பு உடனடியாக அதிகபட்ச அழுத்தத்தை பயன்படுத்த முடியும். இந்த பண்பு ஆழமான இழுப்பு (deep drawing) பொருள் கிழிப்பதற்கு இல்லாமல் சரியாக ஓட நீண்ட தூரத்திற்கு தொடர்ந்து வடிவமைக்கும் அழுத்தம் தேவைப்படும் செயல்பாடுகள்.

வேகம், உற்பத்தி அளவு மற்றும் திறன்

உலோக ஸ்டாம்பிங்கில் வேகம் பெரும்பாலும் முதன்மை செலவு இயக்கியாக உள்ளது, இங்குதான் வரலாற்று ரீதியாக இயந்திர பிரஸ்கள் ஆதிக்கம் செலுத்துகின்றன.

- அதிக அளவு வேகம்: இயந்திர பிரஸ்கள் வேகத்திற்காக உருவாக்கப்பட்டவை. சிறிய இடைவெளி-ஃபிரேம் இயந்திர பிரஸ்கள் நிமிடத்திற்கு 1,500 அடித்தளங்கள் (SPM) வரை அடைய முடியும், அதே நேரத்தில் பெரிய நேராக-பக்க பிரஸ்கள் ஒப்புமை ஹைட்ராலிக்குகளை விட கணிசமாக வேகமாக இயங்கும். மின்சார இணைப்புகள், வாஷர்கள் அல்லது ஆட்டோமொபைல் பிராக்கெட்டுகள் போன்ற மில்லியன் கணக்கான அலகுகள் தேவைப்படும் பாகங்களுக்கு, இயந்திர பிரஸ்களின் நிலையான சுழற்சி தோற்கடிக்க முடியாதது.

- குறைந்த அளவு தகவமைப்புத்திறன்: திரவத்தை பம்ப் செய்ய தேவையான நேரத்தின் காரணமாக ஹைட்ராலிக் பிரஸ்கள் இயல்பாகவே மெதுவானவை. எனினும், அதிக-கலவை, குறைந்த அளவு சூழலில் அவை சிறப்பாக செயல்படுகின்றன. அவற்றின் அமைப்பு நேரம் பொதுவாக வேகமாக இருக்கும், ஏனெனில் இயந்திர ரீதியாக அல்லாமல் திட்டமிடக்கூடியதாக ஸ்ட்ரோக் எல்லைகள் உள்ளன. சோதனை ஓட்டங்கள் மற்றும் புரோட்டோடைப்பிங்கிற்கும் அவை சரியானவை.

உற்பத்தியாளர்கள் அளவை அதிகரிக்கும் போது, அவர்களின் மாற்றம் அடிக்கடி ஐயத்திற்கிடமான நெகிழ்வுத்தன்மையிலிருந்து இயந்திர வேகத்திற்கு நகர்கிறது. BYD, Wu Ling Bingo, Leapmotor T03, ORA Lightning Cat போன்ற சிறப்பு கூட்டாளிகள் Shaoyi Metal Technology இந்த முன்னேற்றத்தைப் பயன்படுத்தி, பல்வேறு அழுத்தி திறன்களைப் பயன்படுத்தி IATF 16949 சான்றளிக்கப்பட்ட கூறுகளின் ஆரம்ப குறைந்த அளவிலான முன்மாதிரி தயாரிப்பிலிருந்து மில்லியன் கணக்கான தொடர் உற்பத்தி வரை ஆதரவளிக்கின்றன.

வடிவமைப்பு நெகிழ்வுத்தன்மை, அமைப்பு மற்றும் பராமரிப்பு

அசல் செயல்திறன் அம்சங்களுக்கு அப்பால், இந்த இயந்திரங்களின் தினசரி செயல்பாட்டு உண்மை மிகவும் மாறுபடுகிறது.

| சார்பு | இயந்திர அழுத்தம் | ஹைட்ராலிக் பிரஸ் |

|---|---|---|

| ஸ்ட்ரோக் கட்டுப்பாடு | நிலையான ஸ்ட்ரோக் நீளம் (கடினமானது) | முற்றிலும் சரிசெய்யக்கூடிய ஸ்ட்ரோக் நீளம் |

| மிகைப்படியான பாதுகாப்பு | BDC-இல் பூட்டிக்கொள்ளும் ஆபத்து (விலை உயர்ந்த சரிசெய்தல்) | உள்ளமைக்கப்பட்ட விடுவிப்பு வால்வுகள் (பாதுகாப்பான மிகைப்படி) |

| பரिपாலன | கிளட்ச்/பிரேக் அழிவு, தைலமிடும் புள்ளிகள் | இறப்புகள், குழாய்கள், பம்புகள் (கசிவு சாத்தியம்) |

| டை அமைப்பு | துல்லியமான மூடும் உயரம் முக்கியம் | பிழை தாங்கும் மூடும் உயரம் (நெகிழ்வானது) |

பாதுகாப்பு மற்றும் அதிக சுமை: ஹைட்ராலிக் அமைப்புகளின் முக்கிய நன்மை அதிக சுமை பாதுகாப்பு ஆகும். ஒரு ஹைட்ராலிக் பிரஸ் அதன் டன் எல்லையை மீறினால், ஒரு ரிலீஃப் வால்வு தானாகத் திறந்து, அழுத்தம் தீங்கிழைக்காமல் வெளியேறும். ஆனால், BDC-ல் அதிக சுமையாகும்போது ஒரு இயந்திர பிரஸ் "அடிப்பாகத்தில் சிக்கிக்கொள்ள" கூடும், பொதுவாக ராம்-ஐ விடுவிக்க மணிக்கணக்காக பராமரிப்பு தேவைப்படும் மற்றும் விலையுயர்ந்த கருவிகளுக்கு சேதம் ஏற்பட வாய்ப்புள்ளது.

பராமரிப்பு உண்மைகள்: இயந்திர பிரஸ்கள் உறுதியானவை, சரியான தைலமிடுதலுடன் தசாப்தங்கள் வரை நீடிக்கும், இருப்பினும் கிளட்ச் மற்றும் பிரேக் லைனிங்குகள் அழியக்கூடியவை. ஹைட்ராலிக் பிரஸ்களில் இயங்கும் கடின பாகங்கள் குறைவாக உள்ளன, ஆனால் கசிவுகள் மற்றும் அழுத்த வீழ்ச்சிகளைத் தடுக்க திரவத்தின் சுத்தத்தையும், இறப்புகளின் நிலையும், குழாய்களின் நிலையும் கண்காணிக்க வேண்டும்.

சர்வோ பிரஸ்: நவீன கலப்பினம்

சமீப ஆண்டுகளில், சர்வோ அழுத்தி தொழில்நுட்பம் இந்த இடைவெளியை நிரப்புவதற்காக உருவாகியுள்ளது. ஒரு சர்வோ அழுத்தி உயர் திருப்பு முயற்சி சர்வோ மோட்டாரைப் பயன்படுத்தி ஒரு இயந்திர இணைப்பை இயக்கி, சுழல்கலன் மற்றும் கிளட்ச் இரண்டையும் நீக்குகிறது. இது முழுமையாக நிரல்படுத்தக்கூடிய ஸ்ட்ரோக் சுவடுகளுக்கு வழிவகுக்கிறது — உருவாக்கும் பகுதியின் போது ராம் மெதுவாக செல்வதையோ (வெப்பத்தைக் குறைப்பதற்கும், பாகத்தின் தரத்தை மேம்படுத்துவதற்கும்) மற்றும் திரும்பும் ஸ்ட்ரோக்கின் போது வேகமாக செல்வதையோ பயனர்கள் நிரல்படுத்தலாம்.

சர்வோ அழுத்திகள் "இரண்டின் சிறந்தவை" — இயந்திர அழுத்தியின் வேகமும், ஹைட்ராலிக்கின் கட்டுப்பாட்டுத்திறனும் — கொடுக்கின்றன, ஆனால் அவை அதிக ஆரம்ப முதலீட்டுச் செலவுடன் வருகின்றன. சிக்கலான உருவாக்கும் வளைவுகள் அதிக உற்பத்தி திறனுடன் தேவைப்படும் EV பேட்டரி பாகங்கள் உற்பத்தி போன்ற அதிக துல்லியம் தேவைப்படும் தொழில்களுக்கு இவை தொடர்ந்து தரமாக மாறிவருகின்றன.

சுருக்கம்: உங்களுக்கு எந்த அழுத்தி சரியாக இருக்கும்?

சரியான அழுத்தியைத் தேர்வுசெய்வது "மேம்பட்ட" தொழில்நுட்பத்தைக் கண்டுபிடிப்பது குறித்தல்ல, உங்கள் குறிப்பிட்ட உற்பத்தி நிஜத்திற்கு இயந்திரத்தைப் பொருத்துவது குறித்தது. உங்கள் முடிவை வழிநடத்த இந்த கட்டமைப்பைப் பயன்படுத்துங்கள்:

- இயந்திர அழுத்தியைத் தேர்வுசெய்யுங்கள், இவை உங்களுக்கு பொருந்தினால்: உங்கள் உற்பத்தி அதிக அளவில் உள்ளது (ஆயிரக்கணக்கான அல்லது மில்லியன் கணக்கான பாகங்கள்), உங்கள் பாகங்கள் ஒப்பீட்டளவில் தட்டையானவை (பிளாங்கிங், பியர்சிங், நேரான வடிவமைப்பு), மேலும் வேகமே உங்கள் முதன்மை முன்னுரிமை.

- ஹைட்ராலிக் பிரஸைத் தேர்ந்தெடுக்கவும், இதற்கான தேவை இருந்தால்: ஆழமான இழுப்பு செயல்பாடுகளைச் செய்ய வேண்டிய தேவை உங்களுக்கு இருந்தால், உங்கள் உற்பத்தியில் அடிக்கடி மாற்றங்களுடன் பல்வேறு பாகங்கள் இருந்தால், அல்லது நீண்ட ஸ்ட்ரோக்கில் முழு டன் திறனும் தேவைப்பட்டால்.

- செர்வோ பிரஸைத் தேர்ந்தெடுக்கவும், இதற்கான தேவை இருந்தால்: சிக்கலான பாகங்களில் பொருள் ஓட்டத்தைக் கட்டுப்படுத்தும் துல்லியம் தேவைப்பட்டால், ஆற்றல் சிக்கனம் தேவைப்பட்டால், மேலும் பல்துறை சார்ந்த, எதிர்கால-ஆயத்த தொழில்நுட்பத்தில் முதலீடு செய்ய நிதி திட்டம் இருந்தால்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. ஹைட்ராலிக் பிரஸ் பிளாங்கிங் செயல்பாடுகளைச் செய்ய முடியுமா?

ஆம், ஹைட்ராலிக் பிரஸ்கள் பிளாங்கிங் செய்ய முடியும், ஆனால் பொதுவாக அவை இயந்திர பிரஸ்களை விட குறைந்த திறன் கொண்டவை. பொருள் உடைந்து விழும்போது உருவாகும் "ஸ்னாப்-த்ரூ" தாக்கம் ஹைட்ராலிக் அமைப்புக்கு நீண்ட காலத்தில் சேதத்தை ஏற்படுத்தக்கூடும், ஏனெனில் பிரஸ் சிறப்பு டேம்பனிங் ஷாக்குகளுடன் பொருத்தப்படவில்லை. தூய பிளாங்கிங் செயல்பாடுகளுக்கு, அவற்றின் வேகம் மற்றும் கடினத்தன்மை காரணமாக பொதுவாக இயந்திர பிரஸ்கள் முன்னுரிமை அளிக்கப்படுகின்றன.

2. ஒரு இயந்திர பிரஸ், ஹைட்ராலிக் பிரஸை விட ஏன் வேகமாக இருக்கிறது?

ஒரு தொடர்ச்சியாக சுழலும் ஃப்ளைவீலில் சேமிக்கப்பட்ட ஆற்றலை இயந்திர பிரஸ் பயன்படுத்துவதால் அது வேகமாக இருக்கிறது. கிளட்ச் ஈடுபடும்போது, இந்த சேமிக்கப்பட்ட இயக்க ஆற்றல் கிட்டத்தட்ட உடனடியாக ராமை இயக்க விடுவிக்கப்படுகிறது. ஒவ்வொரு சுழற்சிக்கும் வலுவை உருவாக்க ஹைட்ராலிக் பிரஸ் திரவத்தை பம்ப் செய்ய வேண்டும், இது வால்வு மாற்றங்கள் மற்றும் அழுத்தம் கட்டமைத்தல் ஆகியவற்றை உள்ளடக்கிய இயல்பாக மெதுவான செயல்முறையாகும்.

3. ஆபரேட்டர் மற்றும் கருவிகளுக்கு எந்த பிரஸ் வகை பாதுகாப்பானது?

அதிகப்படியான சுமைகளைப் பொறுத்தவரை, ஹைட்ராலிக் அழுத்தங்கள் பொதுவாக கருவிகளுக்கு பாதுகாப்பானவை எனக் கருதப்படுகின்றன. ஒரு அந்நியப் பொருள் உருக்குலையில் நுழைந்தாலோ அல்லது பொருள் மிகவும் தடிமனாக இருந்தாலோ, ஹைட்ராலிக் அமைப்பின் விடுவிப்பு வால்வு செயல்பட்டு, உடனடியாக அழுத்தத்தை நிறுத்தி எந்த சேதமும் இல்லாமல் பாதுகாக்கும். இருப்பினும், ஒரு இயந்திர அழுத்தம் தடைகளைப் பொருட்படுத்தாமல் தனது கடினமான சுழற்சியை முடிக்க முயற்சிக்கும், இது உருக்குலை அல்லது அழுத்த அமைப்பிற்கே பேரழிவு விளைவை ஏற்படுத்தக்கூடும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —