டை காஸ்டிங் கியர்பாக்ஸ் கேஸிங்குகள்: செயல்முறை மற்றும் பொருட்கள் பற்றிய வழிகாட்டி

சுருக்கமாக

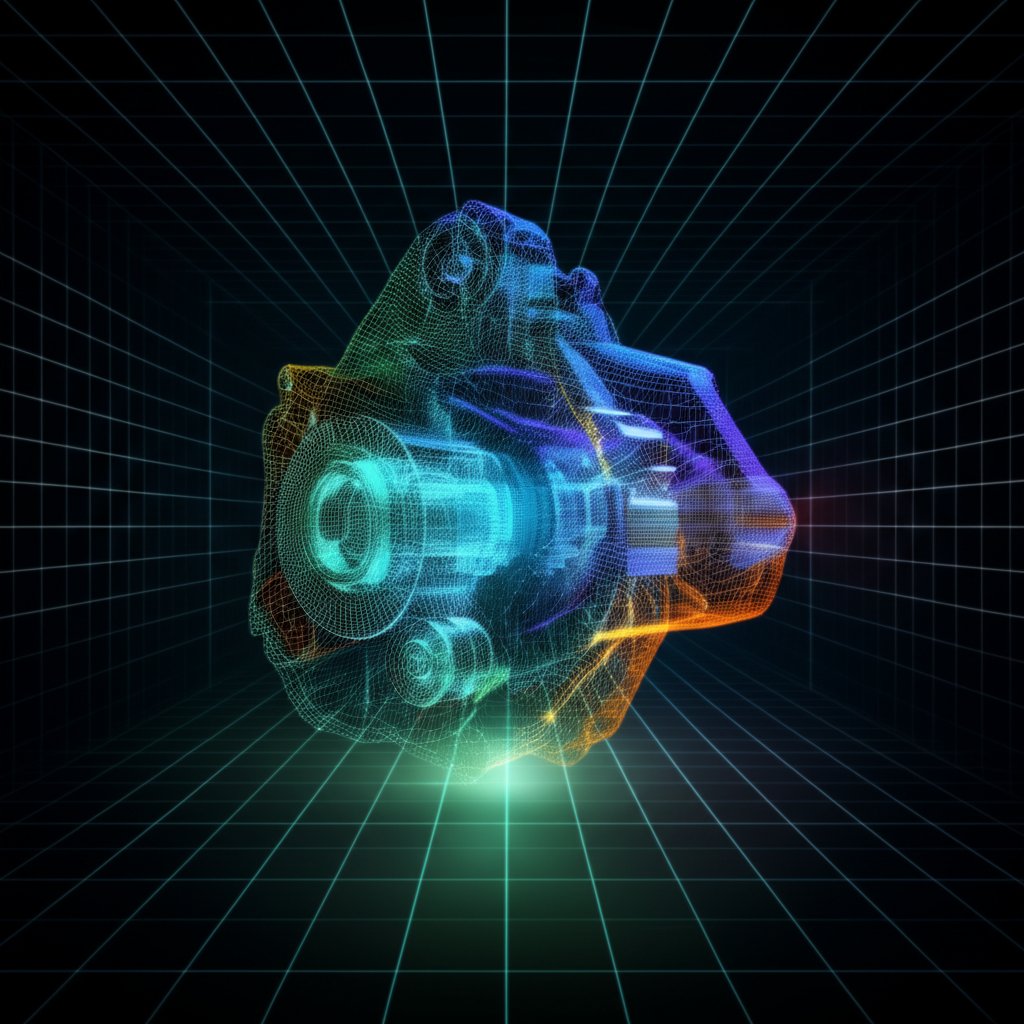

டை காஸ்ட் கியர்பாக்ஸ் கேசிங்குகள் துல்லியமாக வடிவமைக்கப்பட்ட ஹவுசிங்குகள் ஆகும், பொதுவாக அலுமினிய உலோகக்கலவைகளிலிருந்து தயாரிக்கப்படுகின்றன, ஒரு டிரான்ச்மிஷன் அமைப்பின் உள்ளமைந்த பாகங்களைப் பாதுகாப்பதற்காக வடிவமைக்கப்பட்டுள்ளன. உயர் அழுத்த டை காஸ்டிங் செயல்முறை எடை குறைந்த, நீடித்த, வடிவமைப்பில் சிக்கலான மற்றும் அளவுருத்தலில் உயர்ந்த துல்லியம் கொண்ட பாகங்களை உருவாக்கும் திறனைக் கொண்டிருப்பதால், ஆட்டோமொபைல் மற்றும் தொழில்துறை துறைகளுக்கு இது அவசியமான தொழில்நுட்பமாக உள்ளது.

டை காஸ்ட் கியர்பாக்ஸ் கேசிங்குகள் என்றால் என்ன? செயல்பாடு மற்றும் முக்கிய பங்கு

ஒரு கியர்பாக்ஸ் கேசிங், அல்லது ஹவுசிங், கியர்கள், பெயரிங்குகள் மற்றும் ஷாஃப்டுகள் போன்ற கியர்பாக்ஸின் உள்ளடக்கிய முக்கிய உள் பாகங்களை சுற்றி பாதுகாக்கும் வலுவான வெளிப்புற ஓடு ஆகும். இதன் முதன்மை செயல்பாடு மூன்று விதமானது: கியர்பெட்டி அமைப்புக்கு கடினமான இயந்திர ஆதரவை வழங்குதல், உணர்திறன் வாய்ந்த பாகங்களை கடுமையான சுற்றுச்சூழல் நிலைமைகளிலிருந்து பாதுகாத்தல், மற்றும் சுருக்கங்களை காப்பாற்ற திரவ-இறுக்கமான சீல் உருவாக்குதல். இந்த பாதுகாப்பான ஓடு முழு கியர்பெட்டி அமைப்பின் செயல்திறன் மற்றும் ஆயுளை உறுதிப்படுத்த அவசியமானது.

பல கியர்பாக்ஸுகளுக்கான செயல்பாட்டு சூழல், குறிப்பாக ஆட்டோமொபைல் தொழில்துறையில், கடுமையானது. கேசிங்குகள் நீண்ட காலமாக அதிக வெப்பநிலை, குறிப்பிடத்தக்க அழுத்த மாற்றங்கள், அதிக ஈரப்பதம் மற்றும் தொடர்ச்சியான அதிர்வுகளுக்கு எதிர்ப்பு தர வேண்டும். ஒரு ஆட்டோமொபைல் கியர்பாக்ஸ் ஷெல் க்கான வழக்கு ஆய்வில் விரிவாக காட்டப்பட்டுள்ளபடி, இந்த பாகங்கள் அதிக கடுமையான நிலைமைகளின் கீழ் கட்டமைப்பு முழுமையை பராமரிக்க வடிவமைக்கப்பட்டுள்ளன, தூசி மற்றும் ஈரப்பதத்திலிருந்து மாசுபடாமல் இருக்க உதவுகின்றன, மேலும் உள் பாகங்கள் சரியான சீரமைப்பிலும், சுருக்கத்திலும் இருப்பதை உறுதிப்படுத்துகின்றன.

இந்த கூடுகளை உற்பத்தி செய்வதற்கு டை காஸ்டிங் முறை முன்னிலைப்படுத்தப்படுகிறது, ஏனெனில் இது நவீன கியர்பாக்ஸ் வடிவமைப்புகளுக்கு பொதுவான சிக்கலான வடிவங்கள் மற்றும் மெல்லிய சுவர்களைக் கொண்ட பாகங்களை உருவாக்குவதில் சிறந்தது. இந்த செயல்முறையானது வலுப்படுத்தும் ரிப்ஸ், பொருத்தும் பொசுகள் மற்றும் திரவ சேனல்கள் போன்ற அம்சங்களை நேரடியாக காஸ்டிங்கில் ஒருங்கிணைக்க அனுமதிக்கிறது, இதனால் கூடுதல் இயந்திர செயல்பாடுகளின் தேவை குறைகிறது. இதன் விளைவாக, இலகுவானதும் வலுவானதுமான ஒரு அதிகபட்சமாக செயல்திறன் மிக்க பாகம் கிடைக்கிறது, இது வாகனத்தின் செயல்திறன் மற்றும் திறனை மேம்படுத்துவதற்கு மிகவும் முக்கியமான கலவையாகும்.

கியர்பாக்ஸ் ஹவுசிங்குகளுக்கான உயர் அழுத்த டை காஸ்டிங் செயல்முறை

அதிக அளவு துல்லியம் மற்றும் சிக்கலான பாகங்களை அதிக அளவில் உருவாக்கும் திறன் காரணமாக, கியர்பாக்ஸ் கேஸிங்குகளை உற்பத்தி செய்வதற்கான ஆதிக்க உற்பத்தி நுட்பமாக உயர் அழுத்த டை காஸ்டிங் (HPDC) உள்ளது. இந்த செயல்முறை என்பது ஒரு கடினமான ஸ்டீல் வார்ப்புக்கு, அதிகபட்ச அழுத்தத்தில் உருகிய உலோகத்தை செலுத்துவதை உள்ளடக்கியது. இந்த முறை உலோகம் வார்ப்புக்குழியின் அனைத்து விவரங்களையும் நிரப்புவதை உறுதி செய்கிறது, இதன் விளைவாக சிறந்த மேற்பரப்பு முடிக்கும் மற்றும் பரிமாண துல்லியமும் கொண்ட நெட்-வடிவ பாகம் கிடைக்கிறது.

டை காஸ்ட் கியர்பாக்ஸ் கேஸிங்கின் உற்பத்தி தொடர் பல கட்டுப்படுத்தப்பட்ட படிகளைப் பின்பற்றுகிறது:

- வார்ப்புரு தயாரிப்பு: ஸ்டீல் டையின் இரண்டு பாதிகளும் சரியான வெப்பநிலைக்கு சூடேற்றப்பட்டு, பாகத்தை வெளியேற்றுவதற்கும் கருவியின் ஆயுளை நீட்டிப்பதற்கும் ஒரு சுருக்கெண்ணெய் பூசப்படுகிறது.

- உருகிய உலோகக்கலவை செலுத்துதல்: உருகிய அலுமினிய உலோகக்கலவையின் துல்லியமான அளவு, பொதுவாக 60 முதல் 100 MPa வரையிலான அதிக வேகத்திலும் அழுத்தத்திலும் டை வார்ப்புக்குழியில் செலுத்தப்படுகிறது.

- குளிர்வித்தல் மற்றும் திண்மமாக்கல்: நீர்-குளிர்விக்கப்பட்ட டையில் உருகிய உலோகம் விரைவாக குளிர்ந்து, வினாடிகளில் கேஸிங்கின் வடிவத்தில் திடமடைகிறது.

- பாகத்தை வெளியேற்றுதல்: திடப்படுத்தப்பட்ட பிறகு, கட்சை திறக்கப்படுகிறது, மேலும் இயந்திர ஊசிகளால் வார்ப்பு வெளியேற்றப்படுகிறது.

- முடித்தல்: மிகைப்படியான பொருளை (ஃபிளாஷ்) நீக்குதல், ஒரு சீரான மேற்பரப்பு உருவத்தை உருவாக்க ஷாட் பிளாஸ்டிங், கடுமையான அனுமதிகள் தேவைப்படும் முக்கிய அம்சங்களுக்கான CNC இயந்திரம் ஆகியவற்றை நீக்குதல் போன்ற இரண்டாம் நிலை செயல்பாடுகளுக்கு உள்ளாக்கப்படுகிறது.

இந்த மிகவும் தானியங்கியாக்கப்பட்ட செயல்முறை விரைவான உற்பத்தி சுழற்சிகளுக்கு அனுமதிக்கிறது, எனவே கருவிகளில் அதிக ஆரம்ப முதலீட்டை எதிர்கொண்டாலும், பெரிய உற்பத்தி ஓட்டங்களுக்கு CNC இயந்திரத்தை விட செலவு குறைவாக இருக்கிறது. HPDC வழங்கும் துல்லியம் குறிப்பிடத்தக்கது, பல-அச்சு கியர்பாக்ஸ் ஹவுசிங்குகளில் 0.002 அங்குலம் வரை அனுமதிகளை அடைவதில் Zetwerk அடைவதில் போன்ற தயாரிப்பாளர்கள். கூடுதலான உற்பத்தி பாகங்களுக்கு ஏற்றதாக இருந்தாலும், உயர் செயல்திறன் கொண்ட பாகங்களில் நிபுணத்துவம் பெற்றவர்கள், போன்ற சாயி (நிங்போ) மெட்டல் டெக்னாலஜி , வாகனத் துறைக்கான கிடைக்கக்கூடிய பல்வேறு பொறியியல் தீர்வுகளைக் காட்டுவதற்கு அசாதாரணமாக வலுவான பாகங்களை உருவாக்க சூடான திணிப்பு போன்ற செயல்முறைகளைப் பயன்படுத்துகிறார்கள்.

தேர்வு செய்யப்பட்ட பொருட்கள்: உகந்த செயல்திறனுக்கான அலுமினிய உலோகக்கலவைகள்

அலுமினிய உலோகக்கலவைகள் சாய்ப்பதற்கான கியர்பாக்ஸ் கேஸிங்குகளுக்கான தொழில்துறை தரமாக உள்ளன, இவை இயந்திர மற்றும் வெப்ப பண்புகளின் அற்புதமான சேர்க்கைக்காக மதிக்கப்படுகின்றன. அலுமினியத்தின் முதன்மை நன்மை அதன் உயர் வலிமை-எடை விகிதமாகும்; கியர்பாக்ஸைப் பாதுகாக்க தேவையான நீடித்த தன்மையை வழங்குகிறது, மேலும் இரும்பு போன்ற பாரம்பரிய பொருட்களை விட குறிப்பிடத்தக்க அளவில் இலகுவானதாக உள்ளது. இந்த எடை குறைப்பு எரிபொருள் சிக்கனத்தை மேம்படுத்தவும், வாகனத்தின் கையாளுதலை மேம்படுத்தவும் ஆட்டோமொபைல் தொழில்துறையில் முக்கியமானது.

இலகுவானதாக இருப்பதைத் தவிர, அலுமினிய உலோகக்கலவைகள் கியர்பாக்ஸின் உள் பாகங்களால் உருவாக்கப்படும் வெப்பத்தை சிதறடிக்க உதவும் சிறந்த வெப்ப கடத்துத்திறனை வழங்குகின்றன, இது அவற்றின் சேவை ஆயுளை நீட்டிக்கிறது. இந்த உலோகக்கலவைகள் நல்ல அரிப்பு எதிர்ப்பையும் வழங்குகின்றன மற்றும் சிக்கலான வடிவங்களில் சிக்கலான வடிவங்களில் சாய்க்க முடியும், மேலும் நேர்த்தியான மேற்பரப்பு முடிக்கும் தன்மையைக் கொண்டுள்ளன. பூச்சான்களால் குறிப்பிடப்பட்டபடி Reigstone , இந்த அம்சங்கள் வலுவான, இலகுவான மற்றும் நீண்ட காலம் உழைக்கக்கூடியவையாக இருக்க வேண்டிய கியர்பாக்ஸ் ஹவுசிங்குகளுக்கு அலுமினியத்தை ஒரு சிறந்த பொருளாக ஆக்குகின்றன.

பயன்பாட்டின் குறிப்பிட்ட செயல்திறன் தேவைகளைப் பொறுத்து பல்வேறு அலுமினிய உலோகக்கலவைகள் தேர்ந்தெடுக்கப்படுகின்றன. கீழே உள்ள அட்டவணை, கியர்பாக்ஸ் கேஸிங்குகளுக்கு பொதுவாகப் பயன்படுத்தப்படும் சில உலோகக்கலவைகளையும், அவற்றின் முக்கிய பண்புகளையும் விளக்குகிறது.

| உலோகக்கலவை குறியீடு | முக்கிய தன்மைகள் | அடிப்படையான பயன்பாடுகள் |

|---|---|---|

| ADC12 (A383) | ஓட்டுதல் திறன், இயந்திர பண்புகள் மற்றும் வெப்ப கடத்துதிறன் ஆகியவற்றில் சிறந்த சமநிலை. சிக்கலான வடிவங்களுக்கு ஏற்றது. | பொதுவான பயன்பாட்டிற்கான ஆட்டோமொபைல் மற்றும் தொழில்துறை கியர்பாக்ஸ் ஹவுசிங்குகளுக்கான மிகவும் பொதுவான உலோகக்கலவை. |

| A380 | அதிக வலிமை, நல்ல பரிமாண நிலைத்தன்மை மற்றும் அதிக ஊழிப்பொறுமை. | ஓட்டுதல் மற்றும் இயந்திர பண்புகளில் சிறந்த சமநிலையை வழங்கும் பரவலாகப் பயன்படுத்தப்படும் பொதுவான உலோகக்கலவை. |

| AlSi9Cu3 | நல்ல வெப்ப கடத்துதிறன் மற்றும் சூடான விரிசல்களுக்கு எதிரான எதிர்ப்பு. | உயர் வெப்பநிலையில் இயங்கும் கட்டமைப்பு பாகங்களுக்கு பெரும்பாலும் பயன்படுத்தப்படுகிறது. |

| AlSi10Mg | அதிக இயந்திர பண்புகள் மற்றும் ஊழிப்பொறுமையை அடைய வெப்ப சிகிச்சைக்கு ஏற்றது. | அதிக வலிமை மற்றும் நீடித்தன்மை தேவைப்படும் அதிக செயல்திறன் பயன்பாடுகளுக்கு ஏற்றது. |

செயல்திறன் தேவைகளை உற்பத்தி கருத்துகளுடன் சமன் செய்யும் ஒரு முக்கிய வடிவமைப்பு முடிவாக, சரியான உலோகக்கலவையைத் தேர்ந்தெடுப்பது உள்ளது. சுவர் தடிமன், கட்டமைப்பு சிக்கல் மற்றும் செயல்பாட்டு சூழல் போன்ற காரணிகள் இறுதி தேர்வை பாதிக்கின்றன, கியர்பாக்ஸ் கேஸிங் வாழ்நாளுக்கான வடிவமைப்பு தரநிலைகளை பூர்த்தி செய்வதை உறுதி செய்கின்றன.

கியர்பாக்ஸ் கேஸிங் உற்பத்தியில் தர உத்தரவாதம் மற்றும் துல்லியம்

கியர்பாக்ஸ் கேஸிங் சரியாக செயல்பட, அளவுரு துல்லியம் மற்றும் பொருள் முழுமைத்தன்மை எந்த நிபந்தனையும் இல்லாதவை. பேரிங் போர் அல்லது பொருத்தும் பரப்பில் சிறிய விலகல் கூட தவறான சீரமைப்பு, முன்கூட்டியே அழிவு மற்றும் முழு இடமாற்று அமைப்பின் இறுதி தோல்விக்கு வழிவகுக்கும். எனவே, கடுமையான தர உத்தரவாதம் மற்றும் மேம்பட்ட ஆய்வு முறைகள் உற்பத்தி செயல்முறையில் ஒருங்கிணைக்கப்பட்டவை.

முன்னணி உற்பத்தியாளர்கள் மூலப்பொருட்களின் சரிபார்ப்புடன் தொடங்கி இறுதி ஆய்வு வரை நீண்டுள்ள பல-நிலை தரக் கட்டுப்பாட்டு நெறிமுறையைப் பயன்படுத்துகின்றனர். ஆரம்ப இடைநிலை மற்றும் இறுதி அசையற்பகுதிகளின் சரிபார்ப்புக்கு நவீன அளவையியல் தீர்வுகள் அவசியம். விவரிக்கப்பட்டபடி LK Metrology 3டி லேசர் ஸ்கேனிங் போன்ற தொழில்நுட்பங்கள் இடைநிலையின் மேற்பரப்பின் முழுமையான பகுப்பாய்வை வழங்குகின்றன, நிலையான வடிவமைப்பிலிருந்து ஏற்படும் ஏதேனும் விலகல்களை வலியுறுத்தும் விரிவான நிற வரைபடத்தை உருவாக்குகின்றன. இது முதல்-ஆஃப் மாதிரி ஆய்வுகளை விரைவாகவும் முழுமையாகவும் மேற்கொள்ள உதவுகிறது, முன்னொரு காலத்தில் நாட்கள் எடுத்தது இப்போது மணிகளாக குறைந்துள்ளது.

மேற்பரப்பு மற்றும் அளவு சரிபார்ப்புகளுக்கு கூடுதலாக, பகுதியின் வலிமையை சமாளிக்கக்கூடிய துளைவு அல்லது பிற அடிப்பகுதி குறைபாடுகளைக் கண்டறிய X-கதிர் ஆய்வு போன்ற அழிவின்றி சரிபார்க்கும் முறைகள் பெரும்பாலும் பயன்படுத்தப்படுகின்றன. IATF 16949 மற்றும் ISO 9001 போன்ற சான்றிதழ்கள் செயல்முறைகள் தரப்படுத்தப்பட்டு மீண்டும் மீண்டும் செய்யக்கூடியதாக உள்ளதை உறுதி செய்யும் உற்பத்தியாளரின் தரத்திற்கான அர்ப்பணிப்பின் முக்கிய குறியீடுகளாகும்.

டை காஸ்ட் கியர்பாக்ஸ் கேசிங்குகளுக்கான ஒரு சாத்தியமான வழங்குநரை மதிப்பீடு செய்யும்போது, அவர்களின் தர உறுதி திட்டத்தை மதிப்பீடு செய்வது மிகவும் முக்கியமானது. கவனத்தில் கொள்ள வேண்டிய முக்கிய தகுதிகள் பின்வருமாறு:

- தொழில் சான்றிதழ்கள்ஃ ISO 9001 அல்லது ஆட்டோமொபைல்-குறிப்பிட்ட IATF 16949 போன்ற தொடர்புடைய தர மேலாண்மை சான்றிதழ்களுக்காக தேடவும்.

- மேம்பட்ட ஆய்வு தொழில்நுட்பம்: ஆர்டினேட் மெசூரிங் மெஷின்கள் (CMMகள்), 3D லேசர் ஸ்கேனர்கள் மற்றும் எக்ஸ்-ரே ஆய்வு வசதிகள் பயன்பாடு குறித்து விசாரிக்கவும்.

- பொருள் தடம் பற்றி தெரிந்து கொள்ளுதல்: அசல் பொருளிலிருந்து இறுதி தயாரிப்பு வரை பொருள்களை கண்காணிக்க தயாரிப்பாளர் வலுவான அமைப்புகளைக் கொண்டிருப்பதை உறுதி செய்யவும்.

- செயல்முறை கட்டுப்பாடு மற்றும் கண்காணிப்பு: தகுதிவாய்ந்த வழங்குநர் காஸ்டிங் செயல்முறையின் போது முக்கிய செயல்முறை அளவுருக்களை தொடர்ந்து கண்காணித்து, ஒருமித்த தன்மையை உறுதி செய்து குறைபாடுகளை தடுக்கும்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. கியர்பாக்ஸ் கேசிங்குக்கு எந்த பொருள் பயன்படுத்தப்படுகிறது?

நவீன டை காஸ்ட் கியர்பாக்ஸ் கேசிங்குகளுக்கான மிகவும் பொதுவான பொருள் ADC12 அல்லது A380 போன்ற ஒரு அலுமினிய உலோகக்கலவை ஆகும். சிறந்த எடை-வலிமை விகிதம், வெப்ப கடத்துத்திறன் மற்றும் அழுக்கு எதிர்ப்பு ஆகியவற்றிற்காக அலுமினியம் விரும்பப்படுகிறது. வரலாற்று ரீதியாக, சாதாரண இரும்பும் அகலமாகப் பயன்படுத்தப்பட்டது, அதிக வலிமை மற்றும் அதிர்வு குறைப்பு பண்புகளுக்காக சில கனரக பயன்பாடுகளில் இன்றும் காணப்படுகிறது.

2. கியர்பாக்ஸ் கேசிங் என்றால் என்ன?

கியர்பாக்ஸ் கேசிங் என்பது பற்கள், ஷாஃப்டுகள் மற்றும் பெயரிங்குகள் உள்ளிட்ட ஒரு பரிமாற்ற அமைப்பின் உள் பகுதிகளை சுற்றி பாதுகாப்பாக அடைத்து வைக்கும் பாதுகாப்பு ஹவுசிங் ஆகும். இது கட்டமைப்பு ஆதரவை வழங்குகிறது, தூசி மற்றும் ஈரப்பதம் போன்ற வெளி மாசுகளிலிருந்து பாகங்களைப் பாதுகாக்கிறது, மேலும் அமைதியான இயக்கத்திற்கு தேவையான சுத்திகரிப்பானை கொண்டிருக்கிறது.

3. CNC ஐ விட டை காஸ்டிங் மலிவானதா?

பெரிய அளவிலான உற்பத்திக்கு, டை காஸ்டிங் பொதுவாக சிஎன்சி மெஷினிங்கை விட செலவு குறைந்ததாக இருக்கும். டை காஸ்டிங்கில் கருவிகளுக்கான (வார்ப்பு) அசல் முதலீடு அதிகமாக இருந்தாலும், வேகமான சுழற்சி நேரங்களுக்கு நன்றி உற்பத்தி தொடங்கிய பிறகு பாகத்திற்கான செலவு மிகக் குறைவாக இருக்கும். சிஎன்சி மெஷினிங் குறைந்த அமைப்பு செலவுகளைக் கொண்டுள்ளது, ஆனால் பாகத்திற்கான செலவு அதிகமாக இருப்பதால், புரோட்டோடைப்கள் மற்றும் சிறிய-முதல்-நடுத்தர உற்பத்தி ஓட்டங்களுக்கு ஏற்றதாக இருக்கும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —