Por Que os Fabricantes Escolhem Braços de Controle em Aço Estampado

RESUMO

Os fabricantes utilizam braços de controle em aço estampado principalmente porque são a solução mais econômica para produção em massa. Este método permite uma fabricação rápida e em alto volume a um baixo custo unitário, oferecendo resistência e durabilidade suficientes para as exigências da maioria dos veículos de passageiros convencionais. Embora alternativas como alumínio ou aço tubular ofereçam benefícios de desempenho, o aço estampado representa um equilíbrio pragmático entre custo, funcionalidade e as necessidades do motorista médio.

O Fator Principal: Eficácia de Custo e Eficiência na Fabricação

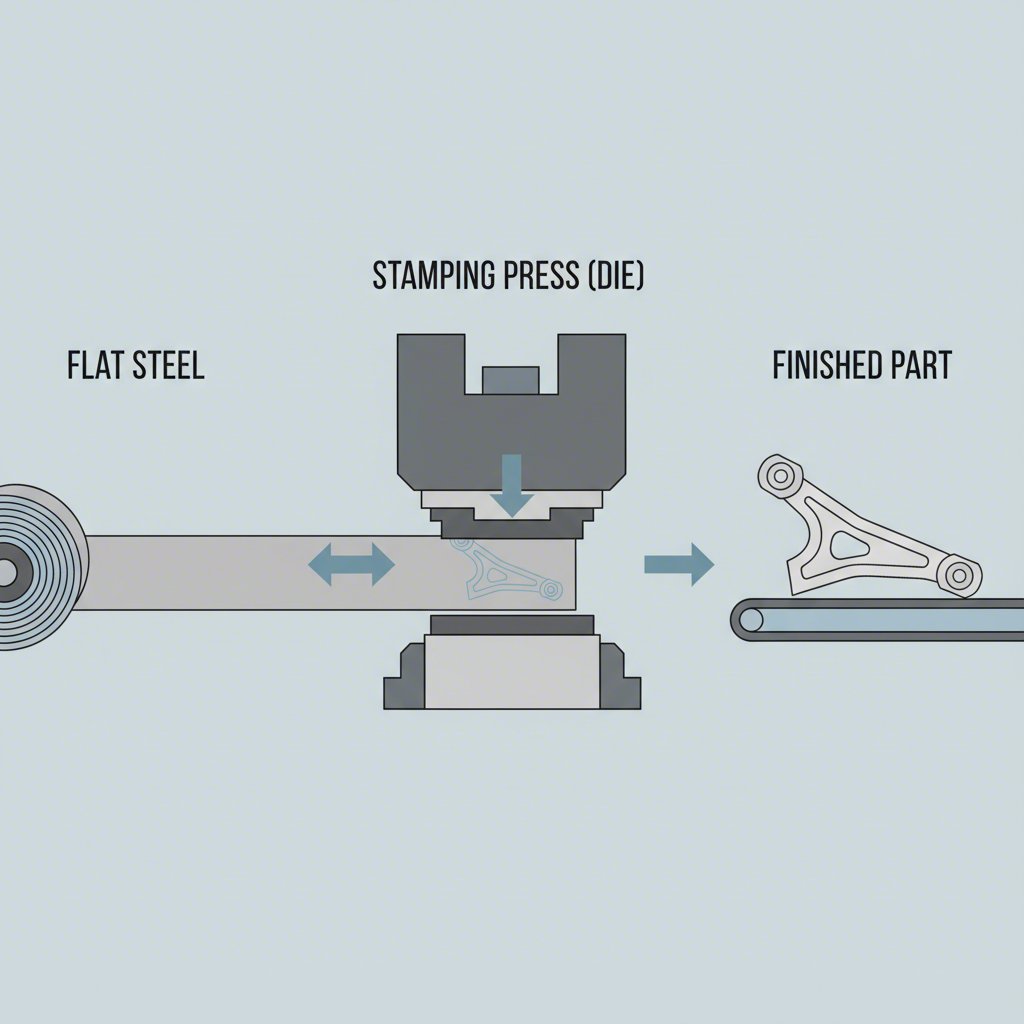

A decisão de usar aço estampado para um componente tão crítico quanto um braço de controle baseia-se na economia da fabricação automotiva moderna. Um braço de controle é uma ligação vital que conecta o chassi de um veículo ao conjunto da roda, e seu projeto afeta diretamente a dirigibilidade e a estabilidade. Os braços de aço estampado são criados por meio da prensagem de chapas de aço em um formato específico utilizando uma matriz de alta pressão. Esse processo é incrivelmente rápido, altamente repetível e gera desperdício mínimo, tornando-o ideal para a escala da produção global de automóveis.

Em comparação com outros métodos, como a fundição ou a forja de alumínio, a estampação de aço é significativamente mais barata. A matéria-prima é mais barata e a energia e o tempo necessários para a produção são menores. Esta economia de custos, quando multiplicada por milhões de veículos produzidos anualmente, tem um impacto substancial no preço final do autocolante. Torna igualmente as peças de substituição mais acessíveis para os consumidores, contribuindo para reduzir os custos de propriedade a longo prazo. O foco é produzir uma peça que, como observado por especialistas em suspensão, seja construída com força adequada para a maioria dos motoristas que se apegam a estradas pavimentadas.

Esta escolha de fabricação é um compromisso calculado. Embora não seja a opção mais leve ou com maior desempenho disponível, o aço estampado atende ou supera os requisitos estruturais para situações cotidianas de condução. O processo garante consistência em milhões de peças, o que é essencial para a segurança do veículo e a eficiência da linha de montagem. Para fabricantes automotivos que buscam precisão e confiabilidade neste campo, empresas especializadas são fundamentais. Por exemplo, empresas como Shaoyi (Ningbo) Metal Technology Co., Ltd. exemplificam a abordagem de alta tecnologia necessária, utilizando instalações automatizadas avançadas para fornecer componentes estampados complexos que atendem ao rigoroso padrão de qualidade automotiva IATF 16949, garantindo eficácia de custos e confiabilidade desde a prototipagem até a produção em massa.

Análise Detalhada de Desempenho: Compensações entre Resistência, Peso e Durabilidade

Embora o custo seja o fator principal, o desempenho dos braços de controle em aço estampado é uma história de compensações bem compreendidas. Sua principal vantagem é a resistência e durabilidade sob cargas típicas. O aço é um material inerentemente resistente, capaz de suportar as forças significativas exercidas na suspensão de um veículo durante aceleração, frenagem e curvas. Para veículos mais pesados, como caminhões e SUVs, ou para aplicações onde a robustez é essencial, a capacidade do aço de suportar cargas pesadas e impactos torna-o uma escolha lógica, conforme destacado em uma comparação por Metrix Premium Parts .

No entanto, essa resistência vem com duas desvantagens importantes: peso e suscetibilidade à corrosão. O aço é significativamente mais pesado que o alumínio, o que aumenta a "massa não suspensa" do veículo — o peso de todos os componentes não suportados pelas molas. Uma massa não suspensa mais alta pode tornar a suspensão menos responsiva às irregularidades da estrada, potencialmente resultando em uma condução mais dura e uma dirigibilidade menos precisa. Para veículos de alto desempenho, onde cada libra importa, esse peso extra representa uma desvantagem significativa.

O outro problema crítico é a corrosão. Conforme explicado em um guia de GMT Rubber , braços de aço estampado são suscetíveis à ferrugem, especialmente em climas úmidos ou regiões onde as estradas são salgadas no inverno. A ferrugem pode comprometer a integridade estrutural do braço ao longo do tempo, levando a possíveis falhas. Embora os fabricantes apliquem revestimentos protetores, estes podem ser danificados por detritos da estrada, expondo o aço nu. Para os proprietários de veículos, isso significa que inspeções regulares para detectar ferrugem e rachaduras são essenciais para a segurança a longo prazo.

| Recurso | Braços de Suspensão de Aço Estampado |

|---|---|

| Vantagens |

|

| Desvantagens |

|

Aço Estampado vs. As Alternativas: Uma Análise Comparativa

Compreender por que o aço estampado é tão comum exige compará-lo diretamente às alternativas populares: alumínio fundido e aço tubular. Cada material é escolhido para atingir objetivos de engenharia específicos, seja para um sedã familiar, um SUV de luxo ou um carro esportivo clássico. A escolha nunca é arbitrária e envolve sempre o equilíbrio entre custo, peso e desempenho.

Os braços de alumínio fundido são uma atualização popular e frequentemente encontrados como padrão em veículos de luxo e desempenho. O principal benefício do alumínio é seu baixo peso, o que reduz significativamente a massa não suspensa. Isso resulta em uma suspensão mais responsiva, qualidade de dirigibilidade aprimorada e melhor controle. O alumínio também é naturalmente resistente à corrosão. No entanto, é mais caro de produzir e pode ser mais propenso a rachaduras ou quebras sob impactos extremos e súbitos, comparado à tendência do aço de primeiro dobrar.

Braços de aço tubular são uma atualização comum no mercado secundário, especialmente para carros clássicos e aplicações de corrida. Conforme detalhado pelo fabricante de peças de desempenho QA1 , os braços tubulares são construídos a partir de tubos de aço de alta resistência, que oferecem uma relação resistência-peso muito melhor do que o aço estampado. São significativamente mais leves e rígidos, e seu design permite uma geometria de suspensão otimizada, como aumento do câster para maior estabilidade em altas velocidades. Embora sejam mais fortes e mais leves que o aço estampado, são muito mais caros para fabricar, tornando-os inadequados para a produção de veículos de mercado em massa.

| Recurso | Aço Estampado | Alumínio fundido | Aço tubular |

|---|---|---|---|

| Custo de fabricação | Baixa | Médio-Alto | Alto |

| Aplicação Comum em Veículos | Carros de passageiros comuns, caminhões modelo básico | Carros de luxo, veículos de desempenho, SUVs | Carros de desempenho/corrida, atualizações para carros clássicos |

| Peso | Pesado | Luz | Leve-Média |

| Rigidez | Boa | Muito bom | Excelente |

| Resistência à corrosão | Ruim (requer revestimento) | Excelente | Ruim (requer revestimento) |

| Caso de Uso Ideal | Uso diário econômico | Melhor conforto de marcha e dirigibilidade | Máximo desempenho e ajustabilidade |

Perguntas Frequentes Sobre Materiais dos Braços de Suspensão

1. Qual é o melhor material para braços de controle?

Não existe um único "melhor" material para todos os braços de controle; a escolha ideal depende inteiramente do propósito do veículo e das prioridades do motorista. Para a grande maioria dos veículos usados no dia a dia, o aço estampado é a melhor opção, pois oferece a resistência necessária ao menor custo possível. Para veículos de luxo ou desempenho, onde qualidade de dirigibilidade e suspensão são fundamentais, o alumínio fundido leve é muitas vezes superior. Para carros dedicados à pista ou restaurações de veículos clássicos que buscam desempenho máximo, o aço tubular oferece a melhor combinação de resistência, leveza e precisão geométrica.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —