O Que É Pintura em Pó? Acabamento Durável e Ecológico Para Peças Metálicas Automotivas

O Que é Pintura em Pó para Peças Metálicas Automotivas

O Que a Pintura em Pó Significa para Peças Metálicas Automotivas

Novo em acabamentos para peças automotivas? Comece aqui. Se você está procurando o que é pintura em pó ou precisa de uma definição rápida de pintura em pó, pense em um acabamento seco aplicado como um pó fino, pulverizado com equipamentos eletrostáticos e depois aquecido até fluir em um filme contínuo e durável da Crest Coating. No setor automotivo, o pó carregado é atraído por peças metálicas aterradas e depois curado em forno, que é basicamente como funciona a pintura em pó nos Sistemas de Revestimento. Se você tem se perguntado o que é tinta em pó, também verá esse processo chamado de tinta em pó ou simplesmente powder coat. Em resumo, definir pintura em pó é descrever uma maneira limpa e controlada de formar um filme resistente sobre peças metálicas.

- Aplicação livre de solventes com mínimas emissões de COV, alta eficiência de transferência e sobresspray reaproveitável da Prince Manufacturing.

- Integridade robusta do filme que resiste ao desgaste e à exposição ambiental.

- Amplas opções de acabamento e texturas para atender às necessidades de marca e desempenho.

- Cobertura consistente que garante aparência repetível em peças metálicas.

A pintura eletrostática em pó é um método comprovado para obter acabamentos metálicos resistentes e uniformes em ambientes automotivos.

Por Que a Pintura em Pó Supera a Tinta Líquida em Durabilidade e Sustentabilidade

Em comparação com a tinta líquida, o pó utiliza uma química seca, livre de solventes, e calor para criar um revestimento mais resistente e duradouro, com emissões de COV praticamente nulas e menos desperdício devido à reutilização do excesso de pulverização. A pintura líquida ainda é útil para substratos sensíveis ao calor ou filmes ultrafinos, mas geralmente é menos durável e pode envolver emissões de solventes, enquanto o sistema em pó oferece um acabamento espesso, uniforme e de longa duração, com grande flexibilidade estética proporcionada pelas modernas formulações químicas.

Parece complexo? É mais simples do que parece. Na próxima seção você verá como a pintura eletrostática em pó funciona na prática, desde a preparação da superfície até a cura, com os principais controles que garantem resultados repetíveis na produção.

Onde se encaixa o revestimento em pó numa pilha de acabamento automotivo

Em um programa de veículos, o pó é frequentemente escolhido como o acabamento protetor e decorativo visível em componentes metálicos. A pintura líquida é uma técnica de acabamento que se combina com outros métodos de acabamento, como a pintura líquida ou o revestimento e a escolha correta depende do design da peça, do material e dos objetivos de desempenho. Este guia irá mapear a jornada completa, incluindo etapas de processo, produtos químicos, testes de qualidade, custos, segurança, solução de problemas e seleção de fornecedores, para que você possa especificar e lançar com confiança.

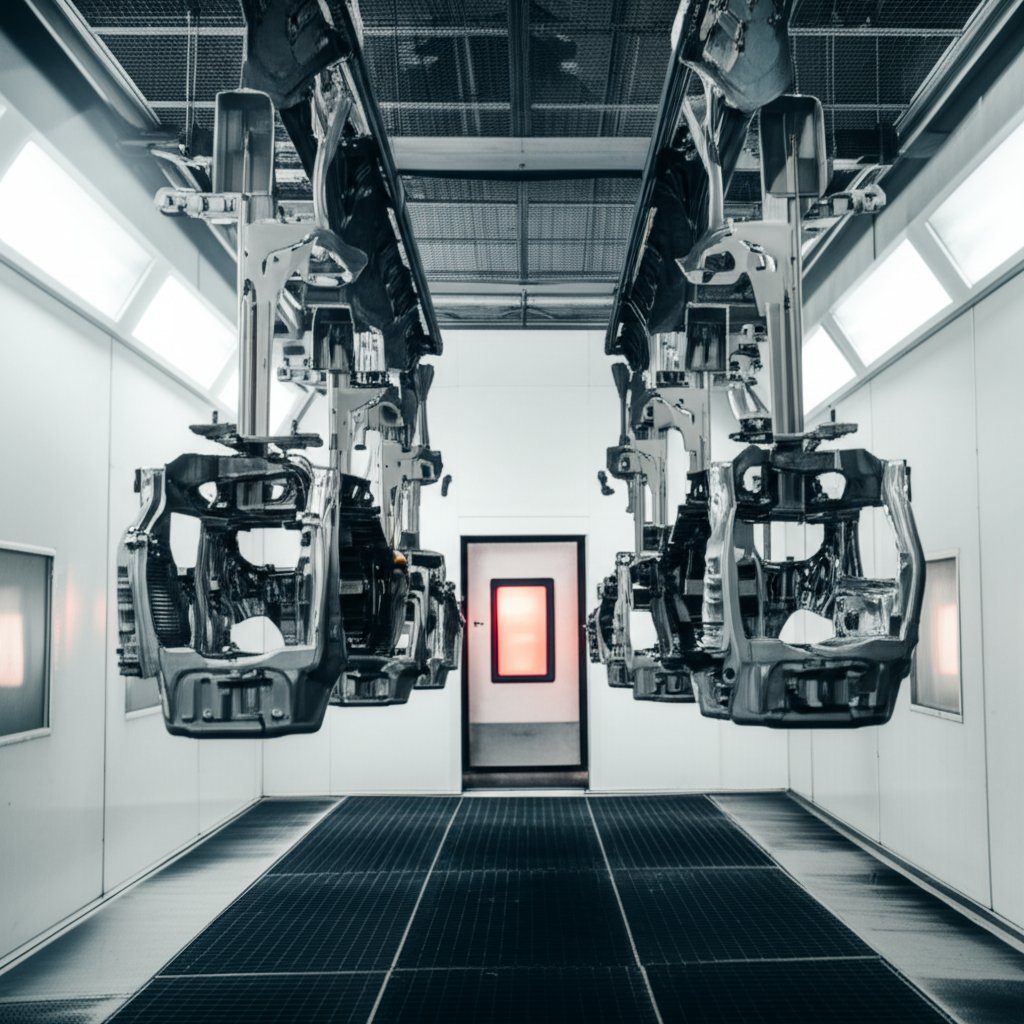

Como funciona o revestimento em pó passo a passo para linhas de automóveis

Já viste uma cabine e perguntaste-te como é que o revestimento em pó funciona tão consistentemente à velocidade da linha? Use estas etapas do processo de revestimento em pó como uma linha de base prática para engenheiros, compradores e operações. Se você está mapeando como revestir brackets, rodas ou cruzes, este procedimento de revestimento em pó vai da preparação ao curado para que você possa adaptar as configurações com a Ficha de Dados Técnicos (TDS) do fornecedor.

Da Preparação Superficial à Cura dos Passos Essenciais

- Pré limpo. Retire óleo, gordura, pó, escamas, ferrugem, adesivos e óxidos. Para assegurar uma superfície limpa, pode ser utilizado limpeza ou jato com solvente antes de revestir o Powder Vision Inc.

- Tratamento de conversão. Aplique um revestimento de conversão de fosfato de ferro para aumentar a ligação e a resistência à corrosão no aço e no alumínio, em seguida, siga com um selante compatível. Mantenha o selante no pH adequado para que o revestimento adira e seque rapidamente para evitar ferrugem de flash.

- Enxaguar e secar. O enxaguante final elimina os resíduos do pré-tratamento. Seque bem para que não fique qualquer umidade antes de pulverizar.

- Aplicação eletrostática. Revestimento em pó eletrostático em cabine limpa. A pólvora carregada é atraída para partes aterradas para uma cobertura uniforme. Para películas muito espessas, os métodos de leito de fluido podem ser utilizados em peças adequadas.

- - A cura. Mover as peças para o forno e seguir o TDS do fornecedor de pó para o tempo e a temperatura de cozimento do revestimento em pó. Os pós termo-resistentes geralmente curam na faixa de 160 ° C a 200 ° C, cerca de 320 ° F a 392 ° F, dependendo da química e do substrato Huacai Powder Coating. Alguns processos relatam temperaturas de cura acima de 450 ° F para certas aplicações e métodos.

- Acalma-te. Deixar as peças arrefecerem para que o acabamento se estabilize antes de manipular ou embalar Powder Vision Inc.

- Inspecção. Verifique a aparência e a cobertura. Confirme a integridade do filme com base nas suas especificações e orientações do fornecedor. Escalada de testes detalhados na secção de qualidade deste guia.

Notas de decisão. O alumínio beneficia frequentemente de um tratamento de conversão completo e de secagem controlada. Os preparados de aço devem remover completamente os óxidos. Escolha epoxi ou poliéster com base na exposição e desempenho, e depois bloqueie os parâmetros com o TDS do seu fornecedor.

Eletrostática explicada em termos simples

Imagina a peça como um ímã para a pólvora. A pistola de pulverização carrega o pó, e a parte metálica aterrada puxa essas partículas através de um campo elétrico, por isso a cobertura vem da atração e não da alta pressão do ar. A técnica é mais importante do que empurrar. Passagens lentas e consistentes em uma cabine limpa ajudam o filme a se formar uniformemente e reduzir defeitos. Após pulverização, a peça vai para o forno para que o pó depositado se ligue em um revestimento resistente.

- Configuração da tensão da arma

- Fluxo de pó e ar de atomização

- Aquecimento parcial e qualidade do contacto

- Velocidade da linha e equilíbrio das cabines

Definir estas variáveis utilizando o TDS do fornecedor e verificar nas primeiras corridas do artigo.

Perfis de cura e o que eles controlam

Os pós termo-resistentes usam calor para desencadear uma reação química que cria um filme denso, durável e ligado cruzando. Os pós termoplásticos derretem, fluem e solidificam-se ao arrefecer sem ligação cruzada. Seguindo a janela de cura recomendada é o que transforma uma camada pulverizada num acabamento contínuo e resistente. Se o perfil do forno se desviar da DST, o desempenho e a aparência do filme podem sofrer. Na prática, você irá ajustar zonas de forno e se concentrar na massa da peça, densidade do rack e temperatura de cozimento especificada do revestimento em pó.

Com o fluxo de trabalho claro, a próxima seção ajuda a escolher produtos químicos e acabamentos como epóxi, poliéster, híbridos e texturas para o ambiente que as peças enfrentam.

Química de pó e opções de acabamento que se adequam às necessidades do automóvel

Que revestimento em pó sobreviverá ao sal da estrada, UV e calor do interior? Começa por comparar a química com a exposição. Este guia rápido compara os principais tipos de revestimento em pó para que possa especificar com confiança antes de cortar os PO.

Escolhendo entre poliéster epoxi e híbridos

| Química | Principais Forças | Principais trocas | Adequado para exposição a UV | Usos Automotivos Típicos |

|---|---|---|---|---|

| Epóxi | Excelente aderência e resistência química | Tende a amarelo ou a giz ao ar livre | Melhor em ambientes fechados ou como base | Outros aparelhos de ar condicionado |

| Poliéster | Forte resistência UV e retenção de cor | Resistência a solventes mais baixa que os epoxies | Bom para exposição externa | Rodas, acabamentos exteriores, suportes, tampas |

| Híbridos de poliéster epoxi | Aparição equilibrada com um amarelamento melhorado em relação ao epoxi reto | Não tão resistente ao tempo como o poliéster puro | Melhor em ambientes fechados ou em áreas protegidas | Ferramentas interiores, molduras, gabinetes |

| Termoplástico | Superfície flexível e macia, que pode ser derretida novamente | Menos resistência a arranhões e limitada resistência ao clima | Geralmente não para uso em ambientes exteriores agressivos | Calças de mergulho ou de toque suave, se compatíveis |

Em suma, o epoxi se destaca em adesão e resistência química, enquanto o poliéster se destaca pela estabilidade UV e pela cor a longo prazo, com híbridos fornecendo um meio termo Wintoly Coatings.

Quando o termoplástico contra o termo-set faz sentido

Parece complexo? Imagina duas famílias. Os termo-sets se ligam no forno e não se derretem mais tarde, o que sustenta sua durabilidade. Os termoplásticos podem voltar a derreter, oferecendo flexibilidade, mas normalmente menor resistência a arranhões e intempéries, por isso raramente são escolhidos para revestimentos TIGER de serviço de automóveis externos. Para a cabine do motor ou as partes adjacentes aos gases de escape, avaliar uma camada de pó de alta temperatura através do DST do fornecedor. Os sistemas à base de epoxi são frequentemente conhecidos por sua tolerância à temperatura relativamente elevada, mas sempre confirme os limites com o seu fabricante de pó.

Texturas e efeitos metálicos sem comprometer o desempenho

- - Uma capa de pó metálico. Óptimo para rodas e acabamento. Alguns metais se beneficiam de uma camada superior transparente para reduzir as impressões digitais e aumentar a durabilidade, e os metais ligados ajudam a consistência nas linhas de recuperação Revestido a Pó Resistente .

- Texturas e rugas. A textura de areia em mini tex pode adicionar aderência ou um aspecto robusto. Os efeitos das rugas dependem de um curado preciso, por isso mantenha o forno controlado. Uma tinta de revestimento de pó preto texturizada é uma escolha prática para suportes e membros transversais.

- Venas e martelos. Opções como uma camada de pó de veia de cobre criam uma superfície distinta e padronizada para edições especiais ou peças de exibição.

- - Cores sólidas. A camada de pó preto continua sendo um elemento básico para o hardware da parte inferior do corpo, enquanto um acabamento de camada de pó branco oferece uma aparência limpa para componentes internos ou de acessórios.

Com a química e a aparência alinhadas, o próximo passo é o design de detalhes de revestimento como preparação do substrato, mascaramento e cobertura de bordas para bloquear o primeiro rendimento de passagem.

Aplicações automotivas e design para o sucesso do revestimento

Já projetaste um suporte que parecia perfeito na tela, mas que voltou com bordas finas ou bolhas presas? Pequenas escolhas em geometria e preparação determinam a confiabilidade com que as suas peças se tornam chapas de metal revestidas em pó e componentes fundidos que passam o Processo de Aprovação de Peças de Produção (PPAP) sem surpresas.

Projeto de pontas de revestimento para peças metálicas complexas

- Contabilizar a espessura do revestimento. O revestimento em pó normalmente adiciona 24 mils 0,050,1 mm às superfícies revestidas. Adicionar uma distância onde a formação do filme afeta os ajustes e chamar zonas sem revestimento ou máscara nos desenhos de chapa de metal aprovada.

- Design para enforcamento e cobertura. Incluir buracos de montagem ou guias para um penduramento seguro e evitar recessos sombreados profundos que são difíceis de pulverizar de forma consistente.

- Use bordas e raios arredondados. As bordas afiadas tendem a arrancar o revestimento durante o curado. Um pequeno raio de pelo menos 0,5 mm ajuda a aderência e reduz o risco de chipping.

- - A ventilação e o dreno. Adicionar orifícios de ventilação e drenagem em tubulares ou fechados para que o ar e a umidade possam escapar durante o cozimento para reduzir a fuga de gases.

- Especificar a mascarada, se necessário. Marque claramente os fios, os assentos de rolamento ou as áreas de ligação ao solo que devem permanecer nuas; use fita adesiva ou plugues personalizados durante o pré-tratamento e o revestimento.

- Controle a qualidade da solda e a contaminação. O pó mostra falhas, por isso minimize as salpicaduras de solda e projetar para acesso limpo à pré-limpeza.

Aço, alumínio e materiais de preparação inoxidáveis

Uma boa preparação é o que transforma o spray num sistema durável. Em pilhas automotivas, revestimentos de conversão são aplicados quimicamente antes de pintura ou pó para melhorar a proteção contra corrosão e adesão em metais como aço e alumínio.

| Substrato | Pré-tratamento típico | Notas de projeto para cobertura e ajuste |

|---|---|---|

| De aço leve ou carbono | Revestimento de conversão de fosfato para aumentar a adesão e a proteção contra corrosão antes do revestimento | Planeje tamanhos de furos para camada de filme de 2–4 mil, arestas arredondadas e evite armadilhas de umidade. Essas práticas reduzem retrabalho em aço com revestimento a pó. |

| Alumínio | Revestimentos de conversão à base de zircônio são amplamente adotados como uma alternativa mais ecológica em estruturas de múltiplos materiais e apoiam a aderência de tinta ou revestimento a pó | Ao aplicar revestimento a pó em alumínio, ventile partes fechadas, projete com acesso para suspensão e especifique máscaras para superfícies condutoras ou de acoplamento. |

| Aço inoxidável | Jateamento mecânico com meio abrasivo afiado cria o perfil de ancoragem necessário para aderência; decapagem ácida pode funcionar, mas é mais difícil de implementar e controlar Products Finishing | Se você aplicar revestimento a pó em peças fundidas de aço inoxidável para cor ou identificação, verifique a aderência com testes após o jateamento e use máscara em ajustes críticos. |

Para linhas de revestimento a pó em aço e pré-tratamento de alumínio, a limpeza consistente antes da conversão é essencial para obter um bom perfil de ancoragem mecânica e ligação confiável.

Melhores Práticas para Máscaras e Cobertura de Arestas

- Identifique as zonas de máscara em CAD e nos desenhos para que os operadores possam aplicar tampões e fitas onde as roscas, superfícies de contato ou ajustes apertados devem permanecer descobertos.

- Prefira raios generosos em vez de arestas vivas para ajudar na cobertura e aderência do filme nos cantos.

- Incorpore recursos de suspensão em superfícies não críticas para manter as faces estéticas limpas.

- Planeje caminhos de ventilação e drenagem em tubos, carcaças e bolsos profundos.

- Peças comuns que se beneficiam do revestimento em pó em programas automotivos incluem suportes de chapa metálica, travessas, carcaças e substratos de acabamento interno. Alinhe os projetos para que esses componentes de chapa metálica com revestimento em pó tenham pontos de suspensão visíveis e planos de mascaramento definidos.

Pequenas escolhas de projetabilidade como raios, ventilações e zonas de máscara explícitas contribuem mais para estabilizar o rendimento na primeira passagem do que ajustes em estágios finais.

Com a preparação do material e a geometria ajustadas, a próxima seção transforma essas ideias em um SOP pronto para produção, com listas de verificação de treinamento e uma configuração de linha que pode ser operada em ritmo produtivo.

Modelos de SOP, Treinamento e Layout de Linha Para um Sistema de Revestimento em Pó de Qualidade

Montando uma configuração de pintura eletrostática em pó para peças automotivas? Use este guia prático para padronizar seu sistema de pintura em pó, reduzir variações e atingir a meta sem complicações. Quando você escolhe a pintura em pó como seu método de acabamento preferido, essas etapas ajudam você a iniciar com confiança.

Procedimento Operacional Padrão do Pré-limpeza à Inspeção

- Pré-limpeza Objetivo: remover óleos, sujeiras e óxidos. Os métodos podem incluir limpeza manual com pano, tanques de imersão, pistolas de pulverização portáteis, limpeza ultrassônica ou lavadores por aspersão em múltiplos estágios com recirculação. Verifique a limpeza utilizando testes simples, como o teste de ruptura da película d'água (water-break-free) ou o teste com pano branco. Veja uma visão geral dos métodos de pré-tratamento e avaliação de limpeza no guia da TIGER sobre Pré-tratamento para Pintura Eletrostática em Pó. (Observação para decisão: escolha o método menos agressivo que remova confiavelmente suas sujeiras.)

- Tratamento de conversão Finalidade promover aderência e resistência à corrosão. As opções comuns incluem fosfato de ferro e fosfato de zinco sobre metal limpo. Controle tempo, temperatura, concentração e pH para manter a qualidade do revestimento consistente. (Nota de decisão: selecione a química conforme o substrato e o nível de proteção contra corrosão desejado.)

- Enxaguar e secar completamente Finalidade evitar arraste e resíduos que comprometam a aderência. Utilize enxágue eficaz entre as etapas e uma secagem completa antes da aplicação para evitar defeitos. (Nota de decisão: aumente o rigor do enxágue após as etapas de fosfatação.)

- Aplicação eletrostática Finalidade obter uma camada uniforme. Controle as configurações da pistola, fluxo do pó, aterramento e velocidade da linha. Mantenha a cabine limpa e defina os parâmetros conforme a ficha técnica do pó. (Nota de decisão: alinhe tensão da pistola e fluxo com a geometria e o acabamento desejado.)

- Curar Objetivo: desenvolver as propriedades finais do filme. Foco na temperatura da peça e na consistência do tempo de permanência. Linhas dessincronizadas podem causar supercarga térmica ou problemas de cor se o transportador parar no meio do ciclo; portanto, proteja a estabilidade com buffers e regras claras de início e parada. (Nota de decisão: confirmar cura mediante verificações recomendadas pelo fornecedor.)

- Fase de resfriamento Objetivo: estabilizar o revestimento antes da manipulação. Evite empilhar peças quentes que possam danificar a superfície.

- Inspeção Objetivo: liberar apenas peças conformes. Verifique aparência e cobertura agora, depois encaminhe para os testes formais detalhados na próxima seção. (Nota de decisão: isole lotes suspeitos para revisão.)

- Lista de verificação de pré-tratamento Tipos de sujeira identificados: óleo, óxido, fumaça de solda. Método de limpeza selecionado: limpeza manual, imersão, pistola de pulverização, ultrassônico ou lavador por aspersão. Concentração e pH do produto químico registrados. Qualidade da enxágue verificada. Verificações de limpeza documentadas: ausência de ruptura da água, pano branco, fita adesiva ou luz negra, conforme apropriado.

- Lista de verificação de mascaramento Zonas de máscara marcadas nas impressões. Tampões e fitas de alta temperatura confirmados. Pontos de aterramento acessíveis e sem revestimento. Etiquetas resistentes ao pré-tratamento e cura.

- Registro de carga do forno e cura Identificação da peça e revisão. Posição na grade e densidade de carga. Início e fim da cura. Perfil de temperatura da peça verificado ou indicação testemunha conforme TDS.

- Aceitação de peças recebidas Rastreabilidade de material e lote. Verificação de danos físicos. Limpeza e qualidade da solda. Pontos de suspensão presentes e utilizáveis.

- Relatório de Inspeção Final Aparência ok NG. Leituras de espessura de filme conforme plano. Referência do método de aderência. Destinação de retrabalho e aprovação.

Essenciais de Treinamento de Operador E Percursos de Certificação

O que as equipes precisam dominar primeiro? As prioridades incluem os conceitos básicos de corrosão, etapas de pré-tratamento, ajuste de parâmetros, prevenção de defeitos e métodos de qualidade/testes. Programas estruturados abordam esses tópicos tanto para operadores quanto para planejadores, e alguns oferecem um caminho de Revestidor Certificado para demonstrar a confiabilidade do processo IGP Powder Training. Utilize uma combinação de aulas teóricas e treinamento prático no local para acelerar a dominação da pintura em pó e manter as habilidades atualizadas entre os turnos.

Layout e Fluxo da Linha Para Tempos de Ciclo Constantes

Busque um fluxo linear: desengraxamento → secagem → cabine(s) de pulverização → forno de cura → resfriamento e inspeção, com buffers de produto em processo antes da cabine e do forno. Muitas linhas combinam aplicação manual e automatizada de pintura em pó; portanto, equilibre o número de operadores com a velocidade do transportador e a mistura de produtos para evitar paradas e eventos de supercura. Um estudo de caso publicado destaca como a má sincronização entre a velocidade do transportador, a mão de obra no carregamento e descarregamento e os tamanhos variáveis das peças pode levar a peças supercuradas e resultados deficientes no acabamento superficial. Acabamento e Revestimento. Padronize a densidade dos porta-peças, as distâncias ideais entre pistola e peça e as regras de início e parada para proteger o tempo de ciclo e a uniformidade do filme.

Com os procedimentos operacionais padrão, treinamento e fluxo definidos, o próximo passo é comprovar o desempenho. Prossiga para a seção de qualidade para selecionar testes, definir critérios de aprovação e reprovação e manter a qualidade da pintura em pó em larga escala.

Métodos de Controle de Qualidade E Como Interpretar Resultados

Já se perguntou por que um acabamento parece bom, mas falha em serviço? Um plano de qualidade simples e disciplinado vincula suas especificações de revestimento em pó a verificações diárias, garantindo a proteção da aparência e do desempenho em peças reais.

Testes Críticos Adesão Impacto Corrosão E Dureza

| Teste | O que é comprovado | Como executá-lo | Como interpretar tendências |

|---|---|---|---|

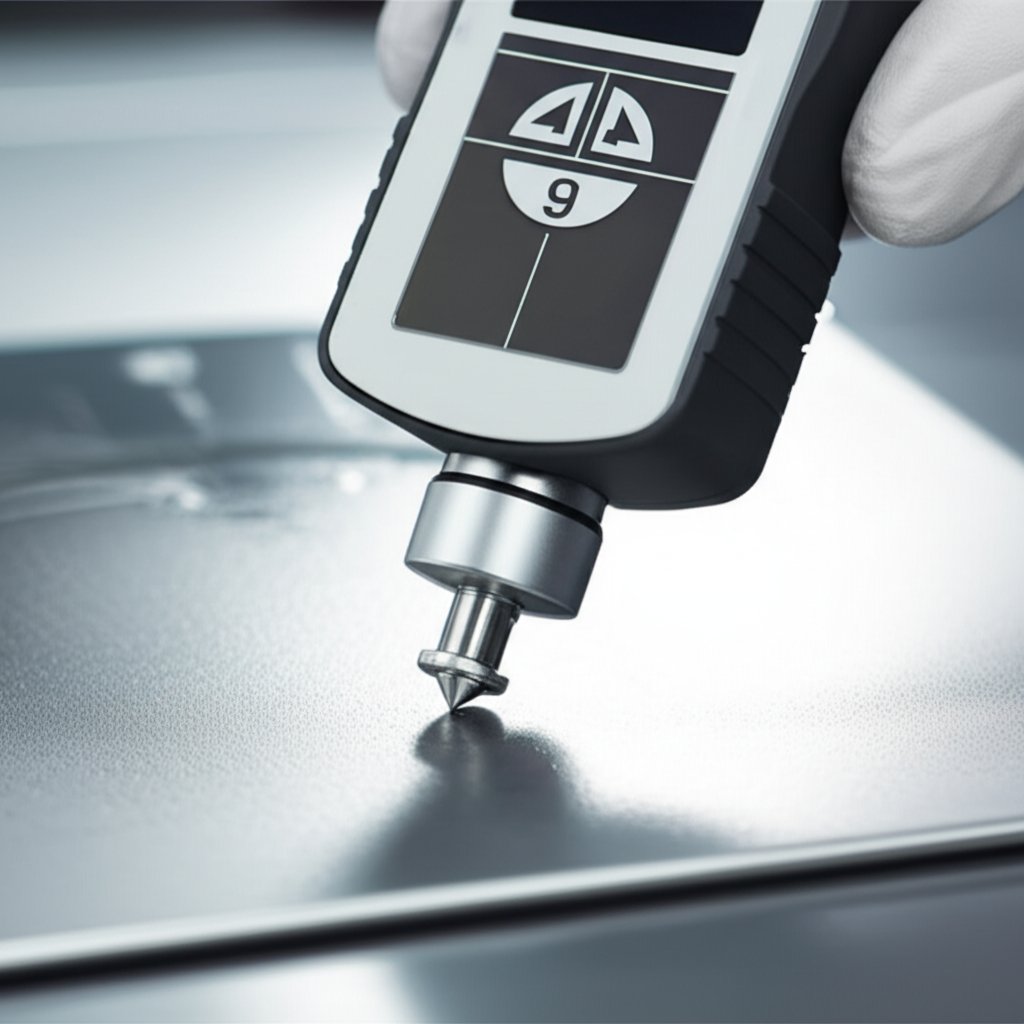

| Espessura de filme DFT | Cobertura e consistência que determinam a durabilidade do revestimento em pó | Meça com medidores adequados para o seu substrato | Variações amplas indicam risco para aparência e proteção |

| Adesão em cruz (Crosshatch) | Aderência do revestimento ao metal | Faça um corte em grade, aplique fita, remova | Pouca ou nenhuma remoção indica boa adesão |

| Verificação da cura por atrito com solvente | Grau de cura | Esfregue com MEK ou acetona um número definido de vezes (ida e volta) | Amolecimento ou transferência acentuada sugere subcura |

| Dureza do lápis | Dureza superficial e resistência ao risco | Use lápis de dureza graduados conforme método definido | Alcance o grau exigido sem cortar a superfície |

| Resistência ao impacto | Resistência ao trincamento por carga súbita | Métodos de impacto direto e reverso | Acúmulo excessivo de filme pode reduzir o desempenho ao impacto |

| Exposição à corrosão | Desempenho do sistema protetor | Testes de exposição à névoa salina ou similares | Utilização como verificação do sistema com pré-tratamento e cura |

| Brilho | Aparência e consistência | Medidor de brilho comparado ao padrão | Desvios podem indicar variação na cura ou textura |

Esses métodos estão alinhados com as normas amplamente utilizadas para especificações de revestimentos em pó, incluindo aderência ASTM D3359, névoa salina ASTM B117, brilho ASTM D523, aderência ISO 2409, névoa salina ISO 9227 e flexibilidade ISO 1519 Houston Powder Coaters .

Medindo a Espessura do Filme da Maneira Correta

Qual é a espessura do revestimento em pó e qual deveria ser a espessura do revestimento em pó na sua peça? A resposta honesta é: apenas tão espessa quanto a sua especificação e controle de processo puderem garantir. Foque na espessura do filme seco (DFT), medida de forma não destrutiva com o método adequado para o substrato, como indução magnética em aço, corrente de Foucault em metais não magnéticos ou ultrassom quando necessário. Defina uma faixa prática de DFT, calibre os medidores e realize amostragens em geometrias complexas. Muitos programas também aplicam a regra 90:10 para aceitação, na qual 90 por cento das leituras atendem ou excedem o valor nominal e o restante não fica abaixo de 90 por cento do valor nominal Elcometer.

Definindo Critérios de Aprovação Reprovação Com Base na Aplicação

Comece com a FDS do pó e seu desenho. Em seguida, verifique os três fundamentos no seu processo de pintura com revestimento em pó. Primeiro, EFT dentro da faixa. Segundo, cura verificada por esfregaço com solvente. Terceiro, adesão por meio de ensaio de grade. Uma verificação de dureza com lápis aumenta a confiança. Por exemplo, muitas equipes utilizam esfregões duplos definidos com MEK para confirmação da cura e visam classificações superiores no teste de grade quando o pré-tratamento é adequado e a cura está correta IFS Coatings. Para peças do assoalho, eleve os testes de corrosão porque a exposição à via é mais severa do que para acabamentos internos. Relacione os critérios de aceitação ao serviço pretendido e ao sistema completo: pré-tratamento, material do revestimento em pó e cura.

- Plano de amostragem: meça múltiplas localizações por peça e por lote, focando em geometrias variadas.

- Controle de medidores: calibre e verifique o zero antes dos turnos e registre os resultados para auditorias.

- Rastreabilidade: registre lotes, bandejas, pontos de ajuste do forno e tempo de permanência para vincular resultados às causas.

- Verifique a disciplina de cura, o desempenho do forno e os perfis de temperatura das peças antes de alterar as configurações.

- Escalação: defina quando uma anomalia visual aciona testes de DFT, aderência ou resistência ao atrito com solvente.

O controle de DFT, verificação da cura e testes de aderência são itens indispensáveis de uma especificação robusta.

Com o controle de qualidade garantido, passe em seguida para segurança, conformidade ambiental e gestão de resíduos, mantendo sua linha limpa, segura e pronta para auditorias enquanto realiza o revestimento em ritmo contínuo.

Segurança, Conformidade Ambiental e Gestão de Resíduos para Tecnologia de Revestimento a Pó

Operar em ritmo contínuo e manter-se pronto para auditorias pode parecer um equilíbrio delicado. Parece complexo? Utilize estes pontos de verificação de segurança e ambientais para proteger pessoas, equipamentos e o acabamento, ao mesmo tempo em que atende às exigências regulatórias.

Práticas Essenciais de Segurança para Cabines e Fornos

- EPI e proteção respiratória. Siga as normas da OSHA para respiradores, comunicação de riscos, ventilação e EPI, e mantenha atualizados os testes de adequação e treinamentos. Resumo das orientações da OSHA.

- Aterramento e controle de estática. Aterre todos os objetos condutivos e o pessoal na área de pulverização. Mantenha a resistência em ou abaixo de 1 megohm e controle fontes de ignição conforme orientação NFPA 33.

- Intertravamentos de ventilação. O exaustor deve funcionar sempre que ocorrer pulverização, e o equipamento de pulverização não deve operar se os ventiladores estiverem desligados. Isso confina vapores e poeiras combustíveis à área de pulverização.

- Proteções automáticas da linha. Utilize detecção óptica de chama certificada que reaja rapidamente e acione a parada do transportador, desligue a ventilação e aplicação e desative elementos de alta tensão. Forneça estações de desligamento de emergência acessíveis.

- Segurança em fornos e superfícies quentes. Estabeleça limites de alta temperatura e intertravamentos antes da aplicação de calor. Treine as equipes sobre riscos de queimaduras e procedimentos seguros de entrada, caso seja necessário acessar o forno.

- Limpeza para poeira combustível. Evite o acúmulo de pó em saliências, vigas e pisos. Utilize métodos de vácuo aprovados para locais perigosos, mantenha a superfície de pintura em pó limpa e coloque placas com PROIBIDO FUMAR OU USAR CHAMAS DESNUDAS.

- Prontidão para emergências. Treine sobre bloqueio e etiquetagem, localizações de lava-olhos e botões de parada de emergência, rotas de evacuação e resposta a derramamentos. Exiba planos de resposta simples, em uma página, na cabine e no forno.

Filtração de ar, manipulação de resíduos e limpeza

- Filtração e recirculação. Recircule o ar de exaustão somente quando filtros de partículas e monitores de vapores estiverem instalados e configurados para emitir alarme e desligar automaticamente a operação de pulverização se as concentrações se aproximarem de níveis inseguros. O aquecimento do ar recirculado deve ocorrer a jusante dos filtros e do monitoramento.

- Recuperação de pó e dutos. Mantenha o fluxo de ar e os equipamentos de recuperação de forma que o pó suspenso no ar permaneça confinado à cabine e ao sistema de recuperação. Mantenha os funis de recuperação aterrados.

- Limpeza de derramamento. Remova fontes de ignição, use ferramentas sem faísca e evite ar comprimido para limpeza, exceto dentro de cabine ou área ventilada com exaustão ligada. Mantenha a ventilação em funcionamento durante a limpeza.

- Conformidade com resíduos e emissões. Mantenha manifestos para descarte de resíduos e alinhe-se às regulamentações aplicáveis. Os programas automotivos devem documentar como sua linha de revestimento atende aos requisitos da EPA para poluentes atmosféricos perigosos e controle de COV. EPA NESHAP para revestimento superficial de automóveis e caminhões leves .

- Água e pré-tratamento. Mantenha banhos de pré-tratamento e enxágues, e considere enxágue em circuito fechado sempre que viável para reduzir descargas. Registre verificações de química e trocas de filtro.

Os sistemas de pó contribuem para as metas de sustentabilidade em relação a COV e PAH, mas procedimentos robustos de segurança permanecem obrigatórios.

Considerações e Documentação Regulatórias

- FISPQ e treinamento. Mantenha uma biblioteca atualizada de FISPQ, registros de treinamento sobre Comunicação de Riscos e os requisitos de EPI afixados nos pontos de uso.

- Programa respiratório. Mantenha atualizados os registros de seleção de respiradores, autorização médica e testes de vedação.

- Inspeções de equipamentos. Registre verificações dos intertravamentos da cabine e do forno, desempenho da ventilação, testes de detectores ópticos de chama, inspeções de sprinklers ou sistemas de supressão e verificação da continuidade do aterramento.

- Registros de manutenção. Acompanhe a manutenção do sistema de recuperação, trocas de filtros, calibração de fornos e manutenção de ventiladores para estabilizar o desempenho e reduzir riscos.

- Documentação de resíduos. Mantenha manifestos e registros de derramamentos. Revise as práticas de descarte conforme as expectativas locais.

Perguntando-se se é possível aplicar pintura em pó em plástico? Este guia aborda a pintura em pó para metal no setor automotivo. Revestir plástico com pintura em pó ou qualquer revestimento em pó em conjuntos metálicos que incluam inserções não metálicas exige uma análise de processo e segurança separada com seu fornecedor. Muitas equipes simplesmente registram o revestimento em pó para plástico como fora do escopo durante o PPAP para evitar confusão.

Com controles de segurança e ambientais implementados, você detectará problemas mais cedo e se recuperará mais rapidamente. A seguir, uma matriz de solução de problemas para diagnosticar defeitos, reparar o acabamento e prevenir recorrência.

Solução de Problemas de Defeitos e Reparo de Revestimentos a Pó

Percebe alaranjado ou áreas ásperas em metais com revestimento a pó após a cura? Parece complexo? Use esta matriz rápida e fluxo de trabalho de reparo para isolar a causa raiz, corrigir rapidamente e prevenir defeitos repetidos sem adivinhações.

Matriz de Diagnóstico de Defeitos para Isolamento Rápido da Causa Raiz

| Defeito | Causas prováveis | Ações corretivas imediatas | Medidas de prevenção |

|---|---|---|---|

| Aspecto alaranjado ou filme granulado | Espessura de filme baixa ou alta, aterramento inadequado, kV ou fluxo de pó mal regulados | Verifique o aterramento e o contato, corrija kV e fluxo, ajuste a espessura do filme | Limpe as grades/ganchos, siga a janela de espessura indicada na FDS, mantenha a cabine estável |

| Cantos finos ou reentrâncias em gaiola de Faraday | Cantos internos afastam a carga, baixo fluxo, pistola muito distante, reaproveitamento muito fino | Aumente o fluxo, direcione para reentrâncias, otimize a distância entre pistola e peça, considere pré-aquecimento leve | Oriente as peças para facilitar o acesso, mantenha a proporção de material virgem para reaproveitado, projete para revestimento |

| Ionização traseira na pintura eletrostática em pó | Sobrecarga ou aplicação excessiva, alto kV e microampères, passagens prolongadas | Reduza kV e microampères, aumente a distância da pistola, faça passagens mais leves | Monitore a corrente, aplique camadas sucessivas em formas complexas, treine para construção consistente do filme |

| Pulsação ou jatos | Superfluidificação, acúmulo na ponteira, bombas desgastadas ou mangueiras longas/torcidas, umidade no ar | Limpe a ponteira e o eletrodo, corrija as mangueiras, seque o ar, reajuste a fluidificação do funil | Plano de manutenção, secadores/filtros de ar, substituir peças desgastadas |

| Espessura insuficiente ou cobertura inadequada | Máterra, configurações incorretas, espaçamento estreito entre grades, apresentação da peça, variações de umidade | Limpe os ganchos, espaçamento correto, ajuste fluxo e demãos, estabilize a cabine | Verifique a continuidade do aterramento, padronize a configuração, controle o ambiente |

| Escorrimento ou formações em ponta | Excesso de película ou substrato superaquecido antes da cura | Remova e reaplique o revestimento, reduza o fluxo, evite pré-aquecimento excessivo | Mantenha a espessura conforme ficha técnica, use múltiplas demãos mais leves em áreas espessas |

| Furos de agulha ou espumação | Gás ou umidade aprisionados, filme excessivamente espesso | Reduzir a espessura do filme, ajustar as configurações do forno ou a velocidade da linha, garantir que as peças estejam secas | Secagem completa, alvos razoáveis de espessura de filme, cura consistente |

Será que o aço com revestimento em pó enferruja? Se áreas Faraday ou bordas ficarem finas ou descobertas, esses pontos tornam-se mais vulneráveis à corrosão, portanto a cobertura é importante segundo a IFS Coatings.

Fluxos de trabalho de reparo e reaplicação que protegem o desempenho

- Avaliar viabilidade. Confirmar se o defeito pode ser reparado sem prejudicar a função ou as tolerâncias.

- Preparar a superfície. Remover material solto com escova de arame ou lixamento. Suavizar áreas ásperas, depois soprar ou lavar o pó. Secar completamente.

- Ajustar para uma segunda demão. Reduzir a amperagem para cerca de 20–40 microampères, aumentar o fluxo de pó em cerca de 10% e afastar a pistola em 1–2 polegadas. Manter uma distância constante, reaplicar em toda a superfície A, depois curar conforme o ciclo normal. Alguns tipos de pó exigem leve lixamento para melhorar a aderência entre camadas Products Finishing .

- Reinspecionar. Verificar aparência e cobertura antes da liberação.

Se você estiver pintando metal com revestimento em pó como parte do reparo, as mesmas orientações de preparação da superfície e leve lixamento se aplicam. Esses ajustes são um guia prático sobre como fazer o revestimento em pó em metal durante retrabalho.

Controles Preventivos Para Estabilizar Seu Acabamento

- Aterramento e limpeza. Mantenha o contato metal com metal em ganchos e suportes limpo. Documente verificações de aterramento por turno.

- Ambiente e distância. Controle a umidade e a temperatura em faixas constantes, gerencie a proporção de material virgem para recuperado e mantenha uma distância razoável entre a pistola e a peça para cobertura uniforme. A orientação típica inclui cerca de 40% a 60% de umidade relativa, condições de armazenamento/aplicação de 70° ± 10°F e aproximadamente 20–25 cm em linhas automáticas ou 15–25 cm manualmente, conforme dicas baseadas na experiência no mesmo guia acima.

- Padronize a configuração. Defina as configurações de pulverização de revestimento em pó para kV, microampères, fluxo e padrões por família de peças.

- Disciplina do equipamento. Evite acúmulo nas pontas e nos eletrodos, evite a fluidização excessiva, o ar comprimido seco e substitua bombas ou venturis desgastados.

- Apresentação. Peças espaciais para evitar a concorrência eletrostática e orientar geometrias complexas para acesso.

- Seguem e aprendem. Refazer o registro por defeito para detectar padrões e estabilizar os resultados da sua pintura revestida com pó.

Use esta matriz e os seus registos de retrabalho para reduzir a variação agora, em seguida, carregar esses números para o modelo de custo e ROI para ver como menos defeitos aumentar a produção e margens.

Quadro de custos e ROI para programas automotivos

Quando o seu CFO pergunta qual a via mais barata durante a vida do programa, como responde com confiança? Use este modelo neutro e modular para comparar pó e líquido para aplicações reais de revestimento automotivo sem adivinhar.

Os fatores de custo do pó versus líquido que você deve modelar

| Categoria | Exemplo de factores de custo | O que capturar | Onde obter dados | Observações |

|---|---|---|---|---|

| Materiais | Pó $ por libra, eficiência de transferência na primeira passagem, taxa de recuperação de overspray, perdas na troca de cores | Preço por cor, espessura alvo do filme, compatibilidade com recuperação, resíduos esperados durante mudanças de cor | Cotação do fornecedor e FDS, testes na linha | O pó pode atingir alta eficiência de transferência e reutilizar o overspray, o que reduz resíduos e custos com materiais na PBZ Manufacturing. |

| Trabalho | Pré-limpeza, mascaramento, suspensão, tempo de pulverização, inspeção, retrabalho | Tempo por tarefa por família de peças, nível de treinamento, cobertura de turnos | Estudos de tempos, execuções piloto | Projeto para revestimento pode reduzir minutos de mascaramento e tempo de contato. |

| Amortização de equipamentos | Cabines, fornos, lavadoras, unidades de recuperação, máquina de aplicação de pó, paletes | Capex, vida útil esperada, plano de manutenção, utilização | Orçamentos de Capex, cronogramas contábeis | Compare uma célula manual com um sistema automatizado de pintura a pó na taxa pretendida. |

| Energia | Densidade de carga do forno, ciclos de cura, aquecimento de pré-tratamento, ar comprimido, ventiladores | Energia por batelada ou por hora, velocidade da linha, pontos de ajuste de fornos e tanques | Medidores e contas de utilidades, registros de processo | Mapeie as entradas de energia por bloco de processo para identificar intensidade e oportunidades de economia. Energia Avançada. |

| Qualidade | Rendimento na primeira passagem, taxa de retrabalho, sucata, variação de espessura | Pareto de defeitos, mão de obra para reaplicação, custos de remoção e reprocesamento | Base de dados de QA, registros de NCR | Curado estável e DFT inferior rework e proteger o seu acabamento de revestimento em pó. |

| Conformidade | Gestão de resíduos, filtros, águas residuais, comunicação de informações | Taxas de eliminação, intervalos de mudança de filtros, manutenção de banheiros | Registros de EH&S, registos de serviço do fornecedor | Incluir serviço de filtros de recuperação e gestão de produtos químicos de pré-tratamento. |

Como preencher a folha de custos com dados de fornecedores

- Materiais. Pergunte aos fabricantes de revestimentos em pó e aos revestimentos industriais em pó o preço por cor, a forma recomendada do filme, as instruções de recuperação e os procedimentos de mudança de cor. Modelo FPTE e recuperação com base no tipo de sistema, porque o cyclone vs cartucho de recuperação se comporta de forma diferente para a utilização de produtos de acabamento.

- Processos e energia. Registre as temperaturas do tanque de lavagem, as temperaturas do forno de secagem e de cura e a velocidade da linha. Construir um diagrama de blocos de processo simples para alinhar os insumos de energia com cada etapa e avaliar a intensidade por parte ou por hora Energia Avançada .

- Trabalho. O tempo de limpeza prévia, mascaramento e pulverização passa pela família. Observe os minutos de mudança e o tempo de limpeza entre cores.

- Qualidade. Extraia histórico de retrabalho e sucata por defeito. Relacione defeitos com o custo de mão de obra, material e atraso.

- Conformidade. Adicione manifestos de resíduos, trocas de filtros e manutenção de banhos à planilha. Use espaços reservados até que tenha as faturas.

Dica. Compare pós por custo por pé quadrado aplicado, não apenas $ por libra, pois as características de aplicação e recuperação determinam o gasto real Products Finishing.

Interpretando os Impactos de Rework, Energia e Produtividade

- Compare o custo por peça na taxa de produção da linha. Subestime buffers de WIP e você interpretará incorretamente o tempo no forno e a intensidade energética.

- Isole a mão de obra de mascaramento. Um pequeno ajuste de design que elimina uma zona de mascaramento pode superar qualquer desconto de material em larga escala.

- Avalie energia por batelada versus fluxo contínuo. A densidade de carga do forno e a estabilidade da cura frequentemente influenciam mais o custo total do que o preço unitário.

- Modele cenários de mistura de cores. Mudanças frequentes de cor aumentam a purga e o tempo de inatividade. Contabilize essa variação na utilização e na mão de obra.

- Utilização de tensão. Maior eficiência na primeira passagem e sistemas de recuperação bem mantidos reduzem o custo do material e o desperdício.

Construa a comparação com cotações reais, dados de FDS e tempos medidos, depois execute cenários para suas aplicações de revestimento mais críticas. Em seguida, aplique esta estrutura para selecionar parceiros e validar a adequação com testes em linhas internas e fornecedores qualificados.

Selecionando um Parceiro Confiável para Pintura em Pó Automotiva

Pronto para transformar sua especificação em produção estável e em ritmo constante? Escolher o fornecedor certo para pintura em pó de peças automotivas é uma alavanca estratégica para qualidade, velocidade e redução de riscos. Use esta lista de verificação para comparar fornecedores de pintura em pó automotiva sem suposições.

O Que Procurar em um Parceiro de Pó de Grau Automotivo

- Sistema de qualidade e disciplina automotiva. Priorize a preparação para IATF 16949, capacidade em APQP e PPAP e comprovação de controle de espessura. Muitos programas exigem que os aplicadores submetam um estudo de capacidade de espessura com 30 peças durante o PPAP conforme o Manual de Requisitos do Fornecedor Marwood.

- Experiência, certificação, seguro e tempo de entrega. Busque um portfólio comprovado, certificação ISO 9001, seguro de responsabilidade civil claramente definido e prazos de entrega estabelecidos para proteger os cronogramas, conforme as dicas de seleção da Keystone Koating.

- Pré-tratamento e amplitude de químicos. Confirme as opções de pré-tratamento in-house e suporte para os produtos químicos necessários, desde primers epóxi até sistemas poliéster externos para pintura eletrostática em veículos.

- Aplicação e controle de cura. Pergunte sobre perfilagem de fornos, padrões de montagem, procedimentos de troca de cor, práticas de recuperação de pó e instruções detalhadas para execução do primeiro lote na pintura eletrostática de carros.

- Capacidade de inspeção. Verifique a disponibilidade de equipamentos e métodos no local para medições de TSE (espessura de filme seco), aderência, brilho, impacto e corrosão, com calibração documentada.

- Produtividade conforme o seu takt. Revise a densidade dos racks, quantidade de cabines, impactos da mistura de cores e planos de troca vinculados à sua mix de produtos.

- Rastreabilidade e conformidade. Garanta rastreabilidade por lote, prontidão da documentação PPAP e controles de substâncias restritas alinhados às expectativas automotivas.

- Embalagem e manipulação. Exija embalagens resistentes a arranhões, rotulagem e planos de transporte que preservem a qualidade do acabamento.

Do Protótipo à Produção: Como Escalar Sem Surpresas

Parece complexo? Fica mais simples quando a mesma equipe apoia DFM, amostras e produção. Fornecedores com capacidade metalmecânica completa podem reduzir interfaces e riscos de prazo. Por exemplo, Shaoyi oferece prototipagem rápida, estamparia e usinagem, pintura em pó e outros tratamentos superficiais, montagem e qualidade certificada IATF 16949 sob um mesmo teto. Esse caminho integrado ajuda você a definir cedo os parâmetros de paletização, janelas de cura e controle de espessura, e depois mantê-los na pintura em pó para carros à velocidade da linha.

Plano de Ação e Recursos para Começar

- Definir requisitos. Lista de peças, substratos, janelas DFT-alvo, normas de aparência, plano de ensaio, volumes anuais e nível de PPAP para peças de automóveis revestidas em pó.

- Fornecedores da lista final. Compare os revestimentos de metal em pó com as certificações, referências automotivas, opções de pré-tratamento, laboratórios de inspeção e capacidade para a sua mistura de geometrias.

- Faça testes de amostras. Solicite amostras revestidas com mapas de espessura, perfis de forno e relatórios de inspeção que reflitam suas raquetas e cores reais para revestimento em pó do veículo.

- Avalie os resultados à taxa. Comparar o rendimento da primeira passagem, caminhos de retrabalho, tempo de inatividade de mudança de cor e capacidade de resposta durante turnos de programação.

- Escolha a capacidade e a disciplina. Prêmio de negócios ao parceiro que demonstra controle estável do processo, documentação clara e comunicação rápida para revestimento em pó de automóveis.

Com uma lista de verificação estruturada e uma abordagem de teste primeiro, você reduzirá o risco e alcançará acabamentos consistentes e prontos para produção em todo o seu programa.

Revestimento em pó Automotive FAQ

1. Qual é o revestimento metálico ecológico?

A pintura em pó é um acabamento com baixo teor de compostos orgânicos voláteis (VOC), livre de solventes, para peças metálicas. O pó seco é aplicado eletrostaticamente e a sobresspray pode ser recuperada, o que reduz o desperdício enquanto oferece uma película durável adequada para ambientes automotivos.

2. Quanto tempo dura a pintura em pó no metal?

A vida útil depende da qualidade do pré-tratamento, da composição química do pó, do controle da espessura da película, da cura e das condições de exposição. Peças externas normalmente utilizam sistemas de poliéster estáveis aos raios UV, enquanto primers e peças internas podem usar epóxi ou híbridos. Manter a espessura da película seca dentro da especificação e verificar a cura e aderência durante a produção ajuda a aumentar a durabilidade.

3. Quais são os passos básicos do processo de pintura em pó para peças automotivas?

Uma sequência prática é pré-limpeza, aplicação de camada de conversão, enxágue e secagem, pulverização eletrostática, cura em forno conforme a FDS do fornecedor do pó, resfriamento e inspeção. As variáveis-chave incluem tensão da pistola, fluxo de pó, aterramento e velocidade da linha, que devem ser definidas com orientação do fornecedor e testes iniciais.

4. Qual acabamento de pintura a pó devo usar para rodas, suportes e molduras internas?

Use poliéster para peças expostas à radiação UV, como rodas, epóxi como primer ou para áreas internas e sem exposição ao sol, e híbridos quando forem necessárias propriedades equilibradas. O preto texturizado é comum para suportes, acabamentos metálicos e veios agregam estilo a peças visíveis, e formulações de alta temperatura são avaliadas para locais próximos ao compartimento do motor ou ao escapamento, conforme a FDS.

5. Como escolho um fornecedor para pintura a pó de peças automotivas?

Priorize a prontidão para IATF 16949, capacidade PPAP, opções de pré-tratamento, controle de cura e um laboratório de inspeção no local. Solicite corridas de amostragem com mapas de espessura e perfis de forno, depois compare o rendimento na primeira passagem e o desempenho de troca em ritmo de produção. Para prototipagem integrada à produção sob um mesmo teto, considere um parceiro preparado para o setor automotivo, como a Shaoyi, para usinagem de metais, pintura em pó e suporte de montagem em https://www.shao-yi.com/service.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —