O Que É Fosfatização? Tipos, Quando Usar Cada Um e Por Quê

O que é Fosfatização e por que usá-la?

O que significa fosfatização no acabamento metálico

Já se perguntou por que algumas peças de carro duram mais, ou por que a tinta adere melhor em certas superfícies metálicas? A resposta geralmente está em um processo chamado fosfatização . Em termos simples, a fosfatização é um tratamento de conversão química que transforma a camada mais externa de um metal—geralmente aço carbono ou aço de baixa liga—em um cristalino revestimento por Fosfatação . Esta camada não é uma tinta nem um revestimento metálico. Em vez disso, é uma nova superfície criada por uma reação química, projetada para melhorar a resistência à corrosão, aderência da tinta e lubrificação em indústrias como automotiva, fixadores, eletrodomésticos e equipamentos de petróleo.

Como se forma o revestimento por conversão fosfática

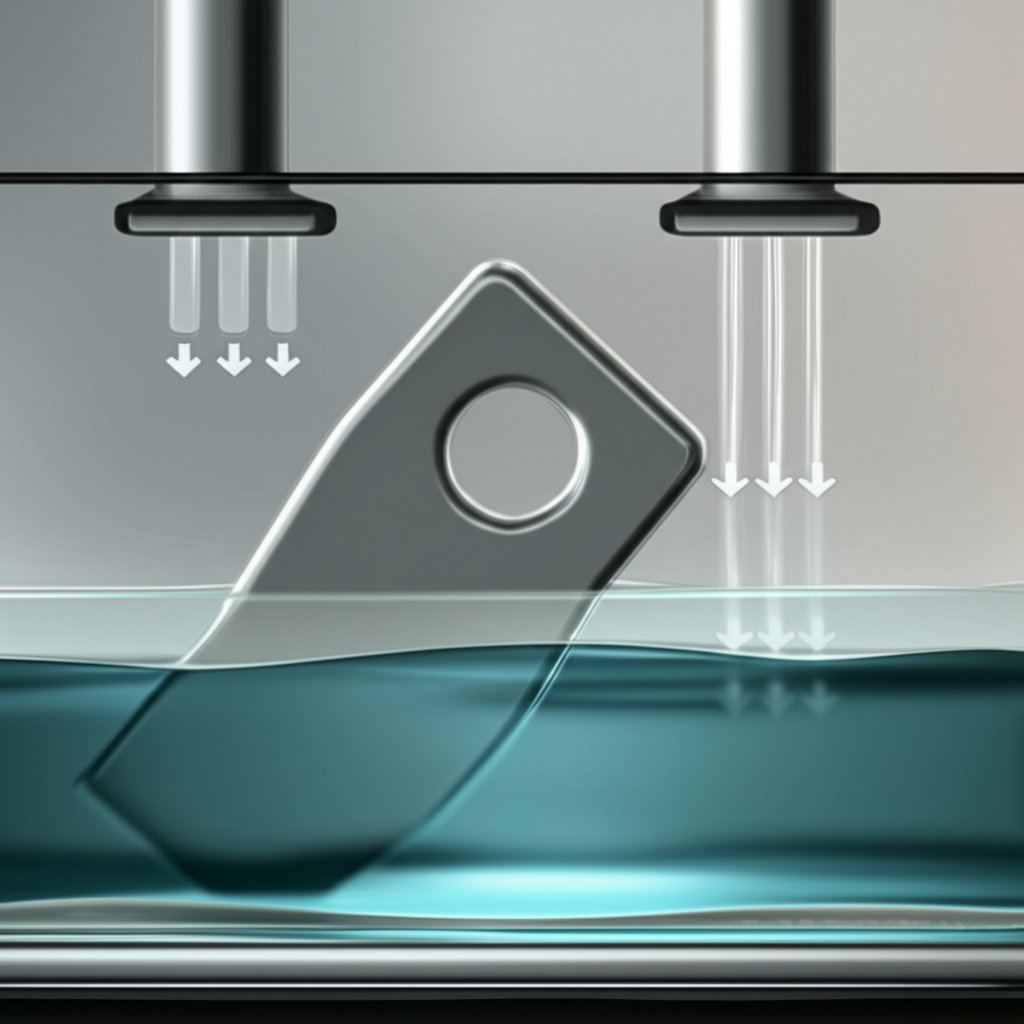

Parece complexo? Imagine imergir uma peça metálica em um banho especial contendo ácido fosfórico e íons metálicos, como zinco, ferro ou manganês. O ácido reage suavemente com o metal, e à medida que a reação progride, cristais de fosfato se formam e fixam-se na superfície, criando uma camada uniforme e microcristalina conhecida como revestimento de conversão por fosfato . Esse processo é às vezes chamado de fosfatização, e é cuidadosamente ajustado conforme o metal base e o resultado de desempenho desejado. Por exemplo, embora o aço seja o substrato mais comum, químicas especializadas permitem a fosfatização de alumínio ou aços revestidos com zinco também (fonte) .

Benefícios e compromissos inerentes

Por que os fabricantes escolhem a fosfatização em vez de outros pré-tratamentos? Aqui está uma lista rápida do que você observará com um acabamento fosfatado de qualidade:

- Adesão de tinta significativamente melhorada — a tinta adere melhor e dura mais tempo

- Resistência à corrosão sob revestimentos — protege o metal contra ferrugem e danos ambientais

- Redução de gretamento e desgaste—especialmente importante para fixadores, engrenagens e peças conformadas

- Ativação superficial consistente—garante revestimento uniforme em processos subsequentes

A fosfatação é frequentemente escolhida por sua eficácia em termos de custo, confiabilidade e capacidade de fornecer resultados consistentes como base para revestimentos ou lubrificantes adicionais. No entanto, é importante lembrar que um revestimento de conversão fosfatado sozinho não substitui um revestimento completo de barreira em ambientes agressivos. Seu poder protetor depende da limpeza adequada, controle da banheira e pós-tratamento. Sem isso, mesmo o melhor acabamento fosfatado pode ficar aquém das expectativas.

Onde a fosfatação se insere entre os pré-tratamentos

Diferentemente de tintas ou revestimentos, a fosfatização é uma etapa fundamental de conversão — muitas vezes a primeira em uma sequência antes da pintura, revestimento em pó ou lubrificação. É especialmente valorizada na fabricação automotiva, onde ajuda painéis da carroceria e fixadores a resistirem à corrosão, e em peças de máquinas ou de campos petrolíferos onde a lubridade e o desgaste controlado são críticos. Existem versões especializadas para ligas de alumínio e aços revestidos com zinco, mas a maioria das aplicações concentra-se em substratos de aço e ferro.

A fosfatização é uma etapa fundamental de conversão que faz com que revestimentos subsequentes funcionem melhor, durem mais e sejam aplicados de forma mais consistente.

Em resumo, se você estiver avaliando o que é fosfatização para o seu próximo projeto, pense nisso como um tratamento superficial estratégico que libera melhor desempenho para tintas, lubrificantes e até peças de metal nu. As próximas seções irão guiá-lo pelos principais tipos de fosfatação, controles do processo passo a passo, modelos de controle de qualidade, solução de problemas e orientações claras de seleção—para que você possa escolher a fosfatação correta conforme suas necessidades.

Como o Processo de Fosfatização Funciona

Essenciais para Preparação de Superfície

Quando você entra em uma moderna planta de fosfatização , o fluxo de trabalho pode parecer de alta tecnologia, mas os passos principais permanecem práticos e metódicos. Por que a preparação da superfície é tão crucial? Porque o desempenho de qualquer revestimento fosfatado sobre aço depende, antes de tudo, de quão limpa e ativa está a superfície. Imagine tentar pintar um metal oleoso e empoeirado — o acabamento simplesmente não adere. É por isso que toda processo de fosfatização fosfatação bem-sucedida começa com limpeza rigorosa e inspeção.

- Inspeção inicial e identificação de contaminantes: As peças são verificadas quanto a óleos, ferrugem ou outras sujeiras. Isso ajuda a selecionar o método de limpeza adequado e garante que o processo seja adaptado para cada lote.

- Limpeza mecânica ou química: Contaminantes persistentes podem exigir jateamento ou detergentes especiais antes de prosseguir.

- Desengorduramento alcalino: Um banho quente alcalino remove graxa e óleos industriais. Este é um passo essencial para um fosfatização resultados (fonte) .

- Enxágue com água: O enxágue elimina resíduos de produtos de limpeza, evitando reações indesejadas nas etapas seguintes.

- Ativação (se utilizada): Alguns processos utilizam um pré-tratamento para promover cristais de fosfato finos e uniformes — especialmente importante para peças com formas complexas.

Visão Geral da Etapa de Conversão

- Aplicação de fosfatação (por imersão ou pulverização): É aqui que ocorre a principal reação química. As peças são submersas ou pulverizadas com uma solução de fosfatação — contendo compostos de ferro, zinco ou manganês. A escolha entre imersão e pulverização depende da geometria da peça, da escala de produção e do tipo de tratamento fosfatizante desejado. Por exemplo, fosfatação de zinco é frequentemente utilizada em carrocerias automotivas por meio de linhas de pulverização, enquanto peças de uso pesado podem passar por imersão para um acabamento mais resistente.

- Enxágue(s) intermediário(s): Após a fosfatização, uma lavagem completa garante que não restem produtos químicos em excesso, os quais poderiam interferir nos revestimentos posteriores.

- Pós-tratamento/selador (opcional): Pode-se aplicar um selador com cromato ou sem cromato para aumentar a resistência à corrosão e a aderência da tinta. Recomenda-se o uso de agentes de pós-tratamento apoiados por documentação técnica clara para garantir desempenho estável.

Secagem e Manipulação

- Secagem: As peças são secadas usando ar quente, fornos ou facas de ar para preparação para pintura ou armazenamento. A secagem adequada evita manchas de água e garante que a camada de fosfato esteja intacta.

- Revestimento ou armazenamento protegido: As peças tratadas agora estão prontas para pintura, revestimento em pó, lubrificação ou armazenamento temporário. Uma execução adequada do banho de fosfato significa que o metal está preparado para qualquer etapa seguinte.

Fatores Críticos e Lista de Verificação de Prontidão

Ao longo de processo de fosfatização , vários fatores determinam a qualidade do revestimento:

- Superfície limpa e livre de óleo antes da fosfatização

- Agitação constante da banheira e controle de temperatura

- Enxágues frescos e não contaminados entre etapas

- Tempo mínimo entre enxágue, fosfatização e secagem

- Reabastecimento controlado do banho — ajuste de produtos químicos conforme necessário para resultados uniformes

Antes de encaminhar as peças, verifique se há:

- Sem ruptura de água (a água espalha-se uniformemente pela superfície)

- Aparência fosca uniforme do revestimento fosfatado

- Sem resíduos ou sujeira visíveis

- Drenagem adequada — sem acúmulo ou listras

Pontos de Decisão: Imersão vs Jato, Ferro vs Zinco vs Manganês

A escolha do processo certo geralmente depende do design da peça e do uso pretendido. A imersão é preferida para peças pesadas, complexas ou de alto desgaste, enquanto linhas de jato são mais adequadas para altas produções e formas simples. O fosfato de ferro é economicamente eficaz para bases de tinta básicas, fosfatação de zinco é escolhido pela superior proteção contra corrosão, e o manganês é utilizado onde a lubridade é essencial. Se forem necessários valores precisos de pH, temperatura ou tempo de imersão, deve-se consultar as normas relevantes ou os dados técnicos fornecidos pelo fornecedor. Em operações gerais, garantir que a peça esteja completamente molhada, que o líquido do banho seja adequadamente agitado e que os atrasos entre etapas sejam minimizados são fatores-chave para assegurar a qualidade.

Lembre-se, o objetivo de cada revestimento fosfatado sobre aço é fornecer uma base consistente e aderente para qualquer processo subsequente — seja tinta, pó ou óleo. A próxima seção ajudará você a selecionar o tipo correto de fosfatação para sua aplicação, comparando as opções de ferro, zinco e manganês conforme função e necessidade industrial.

Tipos de Revestimentos Fosfatados e Quando Usá-los

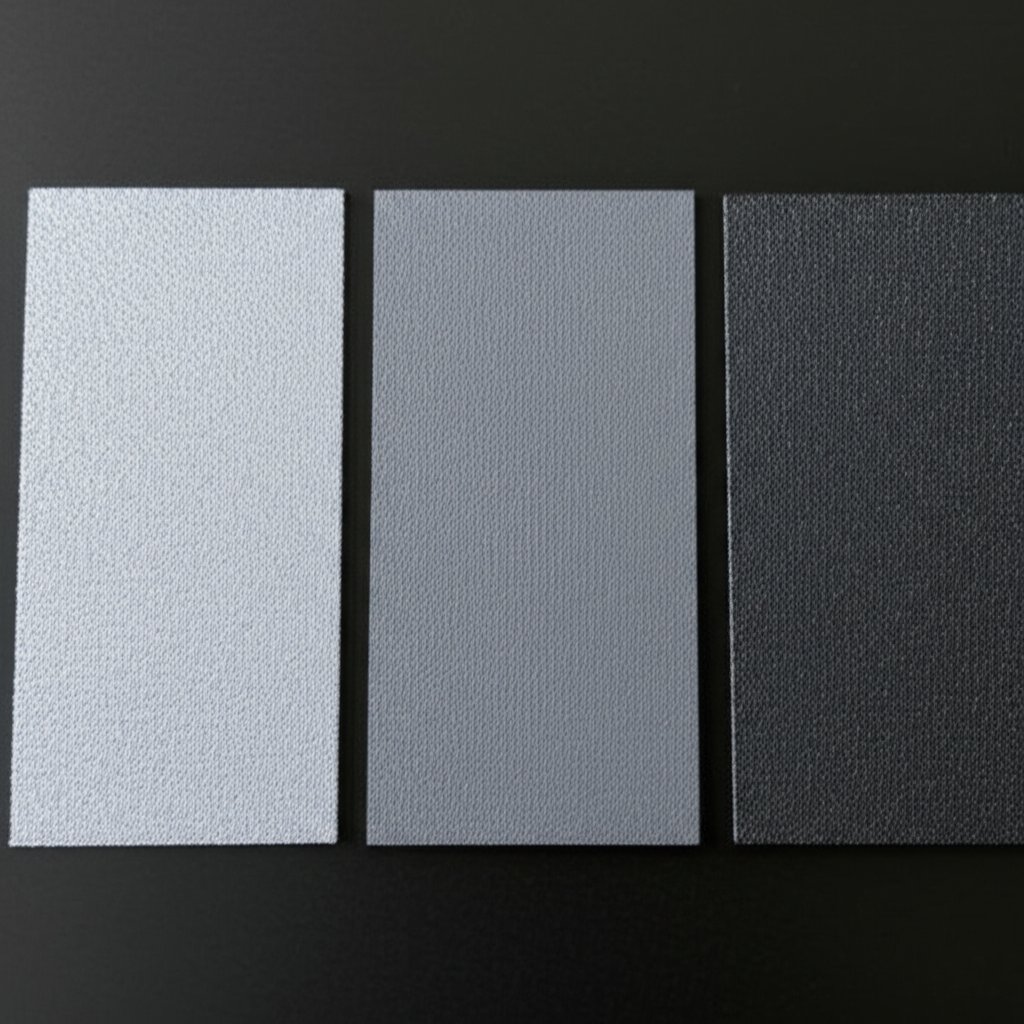

Ferro vs Zinco vs Manganês num Relance

Quando você está decidindo qual acabamento fosfatado é o melhor para o seu projeto, ajuda ver as diferenças principais lado a lado. Cada tipo — ferro, zinco e manganês — oferece benefícios únicos para necessidades industriais específicas. Vamos analisar as vantagens práticas e as compensações de cada um:

| Tipo de Fosfato | Função primária | Revestimentos Downstream Típicos | Resistência à Corrosão (Sob Tinta) | Desgaste/Lubricidade | Indústrias/Aplicações Comuns |

|---|---|---|---|---|---|

| Revestimento de Fosfato de Ferro | Base para tinta, proteção contra corrosão moderada | Tinta líquida, revestimento em pó | Boa (para ambientes moderados) | Baixa (não absorvente para óleos) | Eletrodomésticos, painéis de carroceria automotiva, prateleiras, bens de consumo |

| Revestimento de fosfato de zinco | Base para tinta, subcapa anticorrosão, conformação a frio | Tinta líquida, revestimento em pó, óleo, cera | Excelente (melhor entre os fosfatos) | Moderada (absorve bem lubrificantes) | Chassi automotivo, equipamentos pesados, fixadores, militar, construção |

| Revestimento fosfatado de manganês | Amaciamento, lubrificação, proteção na amaciamento | Óleo, cera, tinta leve | Muito bom (quando lubrificado), moderado (nu) | Alto (melhor para peças móveis) | Engrenagens, rolamentos, fixadores, ferramentas de campo de petróleo, peças internas de motores |

Escolha do Peso do Filme e Estrutura Cristalina

Nem todos os acabamentos fosfatados são iguais — mesmo dentro de um mesmo tipo, você encontrará opções com diferentes espessuras de filme e tamanhos de cristal. Veja como escolher o revestimento por Fosfatação mais adequado para sua aplicação:

- Revestimentos mais pesados: Opte por filmes de peso elevado e cristais grossos quando for necessária a máxima retenção de óleo ou cera — ideal para revestimento fosfatado de manganês em fixadores e engrenagens, ou pesado revestimento de fosfato de zinco para conformação a frio e prevenção de ferrugem.

- Revestimentos mais leves, de cristalização fina: Escolha estes para geometrias complexas ou quando uma superfície lisa e pronta para pintura é essencial. Fosfato de ferro e fosfato de zinco leve são opções comuns em linhas de pulverização de alto rendimento, onde a aparência uniforme e a aderência da tinta são mais importantes.

O desempenho do seu acabamento fosfatado não depende apenas da espessura — também depende da estrutura cristalina. Camadas densas e de grãos finos ajudam na aderência da tinta e na resistência à corrosão, enquanto estruturas grossas e abertas absorvem óleo, proporcionando lubrificação superior e proteção contra desgaste.

Recomendações Específicas para a Indústria

- Carroceria branca e painéis automotivos: O revestimento de fosfato de ferro é frequentemente usado como base de pintura econômica em ambientes moderados. Para maior resistência à corrosão, especialmente em chassis, o revestimento de fosfato de zinco é preferido.

- Fixadores, engrenagens e componentes de motor: O acabamento em fosfato de manganês é o mais indicado para amaciamento, amaciamento inicial e lubrificação — especialmente quando a peça for lubrificada após o tratamento. Você frequentemente verá esse acabamento fosfatizado preto em peças móveis críticas.

- Equipamentos pesados e militares: O revestimento de fosfato de zinco é preferido pela sua excelente proteção contra corrosão sob película e compatibilidade com múltiplas camadas superiores, incluindo óleos e ceras.

- Eletrodomésticos e bens de consumo: O fosfato de ferro é amplamente utilizado pela sua simplicidade e custo-benefício em situações onde resistência extrema à corrosão não é necessária.

É importante lembrar: a metalurgia, operações anteriores de conformação e a limpeza da superfície podem impactar os resultados tanto quanto a própria química do banho. Até mesmo o melhor revestimento fosfatado de manganês ou revestimento de fosfato de zinco ficará aquém se o substrato não for adequadamente preparado.

Escolha um revestimento mais pesado e grosso quando for necessário retenção de óleo ou resistência à abrasão; opte por um acabamento leve e de cristalina fina para formas complexas ou quando a aparência da pintura for crítica.

Em resumo, selecionar o acabamento fosfatado correto consiste em adequar a função ao ambiente e ao processo subsequente. Seja você precisando de um acabamento fosfatado de manganês para proteção no período de amaciamento, ou de um revestimento fosfatado de ferro econômico para linhas de pintura, compreender essas diferenças ajuda você a fazer a melhor escolha para sua aplicação. A seguir, exploraremos como os revestimentos fosfatados interagem com tintas e primers para proporcionar controle duradouro contra corrosão e boa aderência. acabamento fosfatado de manganês para proteção no período de amaciamento, ou de um revestimento fosfatado de ferro econômico para linhas de pintura, compreender essas diferenças ajuda você a fazer a melhor escolha para sua aplicação. A seguir, exploraremos como os revestimentos fosfatados interagem com tintas e primers para proporcionar controle duradouro contra corrosão e boa aderência.

Fosfatização para Aderência de Tinta e Controle de Corrosão

Por que o Fosfato Melhora a Aderência da Tinta

Já se perguntou por que algumas peças metálicas pintadas resistem à descamação, bolhas ou ferrugem por anos, enquanto outras falham rapidamente? O segredo está muitas vezes no preparo da superfície — especificamente, no uso do fosfato. Quando você aplica um revestimento fosfatado, cria-se uma camada microcristalina sobre o metal. Essa camada não é apenas decorativa; oferece um efeito de ancoragem microscópica. Imagine milhões de picos e vales minúsculos em nível microscópico. As tintas de fundo, como primer de tinta fosfato de zinco , podem penetrar nessas áreas, fixando-se firmemente e formando uma ligação muito mais forte com o metal subjacente. Essa ancoragem microscópica, combinada com a energia superficial melhorada do metal tratado, garante que as tintas ou revestimentos em pó adiram de forma mais uniforme e resistam à delaminação ao longo do tempo.

Compatibilidade e Sequenciamento de Primers

Obter o máximo do seu acabamento fosfatado não se trata apenas do próprio revestimento, mas também do que vem a seguir. Aqui está uma lista de verificação com as melhores práticas para preparação antes da pintura ou aplicação de revestimento em pó:

- Limpeza Minuciosa: Remova óleos, poeira e toda corrosão solta antes da fosfatação.

- Transferência rápida para pintura: Transfira as peças rapidamente para a etapa de pintura logo após a secagem, para evitar ferrugem inicial ou contaminação.

- Primers compatíveis: Utilize primers formulados para aderir a superfícies tratadas com fosfato, tais como primer de tinta fosfato de zinco para aço.

- Manuseio cuidadoso: Evite tocar ou contaminar a camada fosfatada antes da pintura ou aplicação de revestimento em pó.

A fosfatação é especialmente eficaz como tratamento prévio para revestimentos líquidos e em pó, inclusive em chapa metálica com revestimento em pó . A camada de fosfato ajuda a prevenir problemas como desgaseificação ou má aderência, desde que esteja limpa, seca e adequadamente selada antes do revestimento.

Realidades da Remediação de Ferrugem: Pintura sobre Ferrugem e Controle de Corrosão

Você pode ver produtos comercializados para pintura sobre ferrugem , mas aqui está o que você precisa saber para obter resultados confiáveis e de longo prazo: embora algumas tintas especializadas possam encapsular e retardar a ferrugem existente, o desempenho mais previsível é obtido removendo-se o máximo possível da corrosão solta, limpando completamente a superfície e, em seguida, aplicando um revestimento de conversão como fosfatização antes da pintura (Não tintas) . Esta abordagem garante que o novo sistema de pintura adira a uma base estável e resistente à corrosão, em vez de aderir à ferrugem solta, que poderia comprometer o acabamento.

Quando se trata de zinco, muitos se perguntam: o zinco galvanizado é à prova de ferrugem ? O revestimento de zinco fornece uma camada sacrificial que protege o aço ao reagir com oxigênio primeiro. No entanto, não é uma solução permanente — com o tempo, especialmente em ambientes agressivos ou marinhos, o zinco desgasta-se e deixa o aço vulnerável. Para durabilidade máxima, combinar tratamentos prévios à base de fosfato de zinco com primers e demãos superiores compatíveis é uma estratégia comprovada.

O seu revestimento é tão durável quanto a sua preparação superficial — a fosfatização eleva o nível mínimo de desempenho a longo prazo.

Compatibilidade com Revestimento em Pó: Evitando Armadilhas

Metais tratados com fosfato são excelentes candidatos para revestimento em pó, mas apenas se a camada de fosfato estiver limpa, selada e completamente seca. Caso contrário, você poderá enfrentar problemas como desgaseificação (bolhas ou pinholes) ou má adesão. Para chapa metálica com revestimento em pó , verifique sempre se a superfície fosfatada passa no teste de ruptura da água e está livre de contaminantes antes de ir para o forno. Essa diligência adicional ajuda a garantir que o acabamento com revestimento em pó ofereça tanto atratividade visual quanto proteção robusta contra corrosão.

Com a base de fosfatização estabelecida, você pode confiantemente montar um sistema de tinta ou revestimento em pó que resista à ferrugem, tenha boa aparência e dure por anos. Em seguida, vamos analisar os fundamentos do controle de processo e gerenciamento da banho — para que você possa manter resultados consistentes e de alta qualidade toda vez.

Controle de Processo e Fundamentos do Gerenciamento da Banho para Resultados Consistentes na Fosfatização

Monitoramento da Banho e Noções Básicas de Titulação

Já se perguntou por que um lote de aço fosfatado tem um acabamento impecável enquanto outro fica aquém? A resposta está no controle de processo. Gerenciar um processo de revestimento por conversão fosfática consiste em acompanhar as variáveis corretas e utilizar os produtos químicos para fosfatização , e reagindo rapidamente a mudanças. Parece complexo? Vamos simplificar para que você possa manter seus revestimentos consistentes e de alto desempenho.

- Titulações diárias de ácido livre/total: A titulação regular é sua primeira linha de defesa. Use o método do seu fornecedor para medir tanto o ácido total (acidez geral) quanto o ácido livre (a porção reativa). Esses valores indicam se sua banheira está na faixa ideal para formar um revestimento de fosfato de zinco ou pré-tratamento com fosfato de ferro .

- Verificação de temperatura: As banheiras de fosfatação funcionam melhor em temperaturas elevadas e estáveis—geralmente acima de 180°F. Muito frio, e a reação estagna; muito quente, e você corre o risco de corroer o metal ou formar revestimentos ásperos e granulados.

- Inspeção de lodo: Todos os processos de fosfatação geram lodo como subproduto. Verifique diariamente o fundo da banheira e os coletores de lodo. Acúmulo excessivo pode indicar desequilíbrio na banheira ou contaminação excessiva.

- Verificações de condutividade da água de enxágue: Após a fosfatização, as lavagens devem estar limpas e com baixa condutividade. Leituras elevadas podem indicar arraste de produtos químicos ou enxágue insuficiente, o que pode afetar os processos seguintes revestimento de fosfatização qualidade.

- Registro de tempo de imersão: Mantenha um registro do tempo que cada peça permanece na banheira. Tempos de permanência consistentes ajudam a garantir espessura uniforme do revestimento e estrutura cristalina.

| Data/Turno | ID do Tanque | Temperatura | Ácido Livre/Total | Acelerador | Observação de Lodo | Condutividade do Enxágue | Adições | Observações | Iniciais |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 AM | Phos-1 | 185°F | 6.0/1.0 | Está bem. | Luz | Baixa | Nenhum | — | JS |

Reabastecimento e Controle de Arraste

Como manter sua banho no ponto ideal? Adicione concentrados com base nos resultados da titulação, taxa de produção e qualidade visual do filme. Se o ácido livre ou o ácido total cair abaixo do valor-alvo, adicione mais do respectivo produtos químicos para fosfatização . Se você observar revestimentos irregulares ou finos, verifique quedas de temperatura ou arraste excessivo — quando as peças retiram demasiada solução do tanque. Sistemas automáticos de dosagem podem ajudar, mas mesmo ajustes manuais funcionam se você registrar as alterações e observar tendências. Lembre-se, o reabastecimento não se trata apenas de adicionar mais produto; trata-se de restaurar o equilíbrio adequado para o seu processo de revestimento por conversão fosfática .

Fontes de Contaminação e Sinais

Mesmo o banho mais bem controlado pode ser afetado por contaminação. Aqui estão os suspeitos habituais que devem ser monitorados:

- Óleos provenientes de limpeza inadequada antes do pré-tratamento com fosfato de ferro

- Sais de água dura que podem precipitar e perturbar o equilíbrio químico

- Partículas finas de aço e outros resíduos de etapas anteriores do processo

- Contaminação cruzada por produtos químicos anteriores ou agentes de limpeza incompatíveis

Inspeccione e limpe regularmente os seus tanques e siga as orientações do fornecedor para trocas periódicas de banho, a fim de manter a contaminação sob controle. Se notar mudanças súbitas na aparência do revestimento—como manchas, variação de cor ou excesso de lodo—investigue imediatamente. Registros consistentes no livro de controle e análise de tendências ajudarão você a identificar problemas antes que afetem o seu aço fosfatado rendimento.

Relacionando o Controle de Processo com a Qualidade do Revestimento

Por que todo esse esforço? Porque um controle rigoroso do processo resulta em morfologia uniforme do filme, desempenho confiável e menos surpresas na pintura ou conformação posterior. Imagine enviar um lote de peças para pintura e descobrir aderência insuficiente ou acabamento irregular—muitas vezes, a causa raiz remonta a um parâmetro ignorado no revestimento de fosfatização banho. Ao utilizar a lista de verificação e o registro de banho acima, você dará a cada lote a melhor chance de sucesso. processo de revestimento por conversão fosfática . Ao utilizar a lista de verificação e o registro de banho acima, você dará a cada lote a melhor chance de sucesso.

Pronto para dar o próximo passo? A seguir, abordaremos modelos de aceitação de inspeção e documentação—para que você possa verificar a qualidade e manter o seu processo sempre no caminho certo.

Modelos de Aceitação e Documentação de Inspeção para Qualidade Confiável de Fosfatização

Critérios de Aceitação que os Redatores Podem Adotar

Quando você está gerenciando uma linha de fosfatização, como saber se suas peças com revestimento fosfatado atendem às expectativas todas as vezes? Critérios de aceitação claros e acionáveis fazem toda a diferença. Aqui está uma tabela prática que você pode usar para padronizar verificações de qualidade para qualquer revestimento fosfatado em aço ou revestimento fosfatado em alumínio aplicação:

| Atributo | Critérios de aceitação | Método de Ensaio/Referência |

|---|---|---|

| Aparência | Acabamento fosco uniforme, sem áreas descobertas, sem resíduos ou manchas brancas; cor consistente (cinza a preto para aço, conforme especificação) | Inspeção visual sob 50+ lúmens/pé quadrado 2(538 lux); ver TT-C-490H, 3.5.1 |

| Adesão | Menos de 5% do revestimento é removido pela fita; classificação mínima de 4B (ensaio com fita) | ASTM D3359 (ensaio de grade/fitagem); TT-C-490H, 3.5.6 |

| Peso/espessura do revestimento | Dentro da faixa estipulada pelo fornecedor/contrato (por exemplo, uma faixa típica como 1,1–11,8 g/m² para fosfatos de zinco e 0,2–1,0 g/m² para fosfatos de ferro) | Remoção/pesagem conforme TT-C-490H, A.4.5–A.4.9 ou MIL-DTL-16232G, 4.7.3 |

| Limpeza | Sem ruptura de água (a água espalha-se uniformemente); sem sujeiras visíveis ou corrosão | ASTM F21/F22 (ensaio de ruptura de água); TT-C-490H, 3.3.1, 4.7.3.1 |

| Tratamento pós-aplicação (se necessário) | Presença de selante/óleo conforme especificado; sem resíduos excessivos | Visual/tátil; folha de processo do fornecedor |

Métodos de inspeção e amostragem: Planejamento prático de controle de qualidade

Parece complexo? Aqui está uma lista de verificação rápida para ajudá-lo a elaborar um plano de inspeção robusto para fosfatado peças, independentemente de você estar operando uma linha de alto volume ou um processo especializado por lotes:

- Definição do lote: Agrupar por substrato, tipo de revestimento e lote ou turno de processo (ver TT-C-490H, 4.3.2).

- Tamanho da amostra: Siga o seu plano interno de qualidade, mas a prática comum é utilizar pelo menos dois corpos de prova por lote ou produção diária.

- Teste de peso do filme: Remover e pesar cupons de teste conforme TT-C-490H, A.4.5–A.4.9 ou MIL-DTL-16232G, 4.7.3.

- Teste de Adesão: Utilize o teste com fita em grade (ASTM D3359) após a aplicação da tinta. Para revestimento de conversão de fosfato de ferro , verifique se a tinta não descasca ou empolamente.

- Resistência à corrosão: Neblina salina (ASTM B117) ou corrosão cíclica (GMW14872) conforme especificado no contrato ou desenho.

- Retenção de documentação: Mantenha registros dos resultados dos testes, log do banho e inspeção de cada lote conforme TT-C-490H, 6.13.

Para revestimento fosfatado em alumínio , certifique-se de utilizar os painéis de teste e requisitos específicos para alumínio conforme MIL-DTL-5541 ou TT-C-490H, e registre quaisquer desvios ou etapas especiais do processo.

Exemplos de redação de especificações para contratos e desenhos

Precisa de uma cláusula pronta para usar em seu próximo pedido de compra ou desenho? Aqui está um modelo que você pode adaptar para revestimento fosfatado de aço ou outras necessidades comuns:

Fornecer revestimento de conversão por fosfato adequado como base para pintura em peças de aço carbono ou alumínio. O processo deve incluir limpeza, enxágue, conversão, enxágue, pós-tratamento (se especificado) e secagem. Utilizar fosfato de ferro ou zinco conforme especificado no desenho; a aparência do filme deve ser uniforme, sem resíduos ou áreas descobertas. Verificar o peso do revestimento e aderência conforme as normas ASTM/ISO aplicáveis. Manter registros de controle do processo e inspeção para cada lote.

Normas de referência, como ASTM D3359 (aderência), ASTM B117 (neblina salina) e TT-C-490H ou MIL-DTL-16232G para critérios de processo e aceitação (ver TT-C-490H para detalhes) .

Modelo de Registro de Lote e Documentação de QA

Manter-se organizado é essencial tanto para conformidade quanto para solução de problemas. Abaixo uma tabela simples de registro de lote que você pode implementar para cada execução de revestimento fosfatado partes:

| Ordem de Serviço | Número da Peça | Substrato | Rota do Processo | IDs dos Tanques | Tempos (Início/Fim) | Operador | Resultados/Medições | Disposição | Ações de Não Conformidade |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Aço | Fosfato de Ferro/Pulverização | P1, R1 | 08:00–09:30 | JD | Peso do filme: 3,2 g/m 2; Adesão: 4B; Visual: Aprovado | Aceito | — |

Para uma QA mais abrangente, você pode adicionar campos para condições ambientais, instruções especiais ou links para fotos digitais. Para fosfatado alumínio, observe quaisquer desvios no processo ou resultados especiais de testes.

Ao adotar esses modelos e referenciar padrões reconhecidos, você agilizará as inspeções, acelerará auditorias e garantirá que cada revestimento fosfatado em aço ou peça de alumínio atende às expectativas do seu cliente. Em seguida, abordaremos a solução de problemas — ajudando você a diagnosticar e corrigir rapidamente defeitos para que seu processo permaneça no caminho certo.

Solução de Problemas e Ações Corretivas em Aço Fosfatado

Diagnóstico de Defeitos pela Aparência

Quando você opera uma linha de fosfatização, mesmo os operadores mais experientes enfrentam surpresas — revestimentos irregulares, cores estranhas ou tinta que simplesmente não adere. Soa familiar? Vamos analisar o que esses sintomas estão indicando, para que você possa rapidamente fosfatizar peças de aço com confiança e consistência. Abaixo há uma tabela prática de solução de problemas que você pode usar para diagnosticar, corrigir e prevenir defeitos comuns em fosfatização de aço e fosfatização de manganês linhas.

| Sintoma | Causas Prováveis | Ações Corretivas | Medidas de prevenção |

|---|---|---|---|

| Áreas irregulares ou descobertas | Limpeza inadequada (óleo/ferrugem), baixo teor de ácido, acelerador esgotado, tempo de processo curto, baixa temperatura | Re-limpar peças, verificar e ajustar a composição do banho conforme titulação do fornecedor, aumentar tempo/temperatura, otimizar ativação | Validar eficácia da limpeza, reforçar programa de titulação e monitoramento do banho, manter banho de ativação adequado |

| Textura áspera, tipo areia; aderência fraca | Banho envelhecido (alto teor de lodo), alto ácido livre, tempo de tratamento excessivo, crescimento cristalino grosseiro | Remover lodo, ajustar relação ácida (AL/AT), reduzir tempo de tratamento, renovar banho se necessário | Monitorar conteúdo de lodo, manter AL/AT dentro da faixa recomendada pelo fornecedor, evitar superprocessamento |

| Formação rápida de ferrugem branca; falha no teste de névoa salina | Camada de fosfato fina, selagem inadequada, contaminação na lavagem (cloretos/sulfatos) | Aumentar massa de revestimento (ajustar banho, tempo, temperatura), aplicar selante pós-tratamento, usar água de lavagem desionizada | Verifique regularmente a espessura do revestimento, verifique a aplicação do selador e garanta a pureza da água de enxágue |

| Sujeira escura/fuliginosa; manchas amareladas ou escuras | Superfície excessivamente atacada, contaminação da banho (metais pesados), banho superaquecido, enxágue inadequado | Renove os enxágues, controle a temperatura do banho, purifique o banho (filtração), neutralize e enxágue após o decapagem | Aplique limites de condutividade nos enxágues, monitore a temperatura do banho, evite fontes de água contaminada |

| Escurecimento ou crescimento cristalino não uniforme | Banho contaminado, acúmulo excessivo de ferro, alto teor de sedimento | Descarte parcial, filtração, remoção programada de lodo | Adicione filtração, aumente a frequência de remoção de lodo, monitore o Fe 2+níveis |

| Má aderência da tinta, bolhas, descascamento | Óleos residuais, ativação inadequada, enxágue insuficiente, camada de fosfato muito espessa ou solta | Auditar limpeza e ativação, verificar superfície livre de ruptura d'água, otimizar fosfatização (evitar cristais grossos), melhorar enxágue | Padronizar etapas de preparação, minimizar tempo até pintura, garantir enxágue completo |

| Formação pesada de lodo | Alta carga, baixa agitação, oxidação, arraste de ferro da decapagem | Aumentar agitação, programar remoção regular de lodo, controlar teor de ferro | Otimizar ângulo da peça/drenagem, manter qualidade da decapagem, instalar sistema de filtração |

Ações Corretivas e Preventivas

Imagine que você observa uma área irregular revestimento de fosfato preto ou perceba excesso de lodo no fundo do tanque. Qual é o próximo passo? Não se limite a corrigir o problema imediato — documente a causa raiz no seu registro de lote e revise sua lógica de reposição. Muitos problemas recorrentes em processos de fosforização são causados por etapas de limpeza negligenciadas, banhos envelhecidos ou monitoramento inconsistente. Ajustar sua programação de titulação, verificar o teste de ruptura da água e garantir uma agitação adequada ajudará você a obter fosfatizar peças com menos surpresas.

- Acabamento fosco uniforme — sem pontos brilhantes ou áreas descobertas

- Padrões de drenagem consistentes — sem riscos ou manchas

- Sem ruptura da água — a água deve espalhar-se uniformemente pela superfície

Esses indicadores confirmam que seu processo está no caminho certo. Se algo estiver errado, atue rapidamente: revise a limpeza, verifique a química do banho e inspecione os enxágues. Para problemas persistentes, consulte os boletins técnicos do seu fornecedor para limites específicos — nunca chute números ou faça ajustes sem dados.

Relacionando defeitos às causas a montante

Pense na solução de problemas como um trabalho de detetive. Por exemplo, se você notar má aderência da tinta após fosfatização de manganês , volte pelo seu processo: O passo de limpeza foi eficaz? Você verificou a qualidade da ativação e da enxágue? A química do banho estava sob controle? Muitas vezes, a causa raiz do defeito está em uma etapa anterior. Ao rastrear sistematicamente os sintomas e causas, você pode evitar problemas recorrentes e manter acabamentos de alta qualidade lote após lote.

Ao usar essa abordagem de solução de problemas, você manterá suas fosfatização de aço e revestimento de fosfato preto operações funcionando sem interrupções. Em seguida, vamos orientá-lo sobre como selecionar e escolher fornecedores de fosfatação qualificados para o setor automotivo — para garantir que cada peça esteja pronta para a linha de acabamento.

Escolhendo um Parceiro de Fosfatação Automotiva

Quando terceirizar a fosfatação para componentes automotivos

Imagine que você está aumentando um novo projeto automotivo — prazos curtos, especificações rigorosas e zero margem para erro. Quando você deveria considerar terceirizar seu processo de fosfatização? A resposta geralmente depende da escala de produção, dos requisitos de qualidade e se sua linha interna pode fornecer resultados consistentes que atendam aos padrões automotivos. Se você precisar de certificação IATF 16949, estampagem integrada/acabamento ou entrega rápida para prototipagem e produção em massa, um parceiro especializado pode ajudá-lo a concluir o revestimento em pó com confiança.

O que perguntar a um parceiro qualificado para o setor automotivo

Parece complexo? Não precisa ser. Aqui está uma lista de verificação com perguntas essenciais e critérios importantes para orientar sua busca por um fornecedor confiável de fosfatização para peças metálicas automotivas:

- Certificação: O fornecedor possui certificação IATF 16949 para gestão da qualidade automotiva?

- Capacidades Integradas: Eles conseguem realizar estampagem, usinagem, fosfatização e acabamento com revestimento em pó em um único fluxo de trabalho?

- Controle de processo: Como eles monitoram a química do banho, o peso do revestimento e mantêm os registros do processo?

- PPAP/Traceabilidade: Eles oferecem documentação completa do Processo de Aprovação de Peças de Produção (PPAP) e rastreabilidade por lote?

- Compatibilidade com Linha de Pintura: O acabamento fosfatado deles integrar-se-á perfeitamente à sua linha downstream de pintura ou pintura em pó?

- Execuções de Amostras: Lotes piloto e amostras de validação estão disponíveis para qualificação?

- Relatórios de Inspeção e Testes: Você pode revisar dados de aderência, corrosão e uniformidade (ASTM/ISO)?

- Tempo de Entrega e Flexibilidade: Com que rapidez eles podem se adaptar a mudanças de projeto ou pedidos urgentes?

Construindo uma Lista Curta de Fornecedores: Quem Considerar?

Aqui está como estruturar sua lista curta de serviços de fosfatização automotiva, com foco em opções locais e globais. Comece com fornecedores que demonstrem sistemas de qualidade robustos, integração avançada de processos e histórico comprovado de entregas no setor automotivo:

| Fornecedor | Principais Pontos Fortes | CERTIFICAÇÕES | Capacidades Automotivas Típicas |

|---|---|---|---|

| Serviços de Fosfatização Metálica Automotiva da Shaoyi | Fosfatização personalizada, acabamento com revestimento em pó, estampagem/usinagem/acabamento integrados, prototipagem rápida | IATF 16949 | Chassis, buchas, suportes, produção em massa, pequenos lotes, prototipagem |

| Cleveland Phosphating | Fosfatização automotiva e industrial, suporte local | ISO 9001, específico para o setor | Painéis da carroceria, fixadores, peças OEM |

| Parker Rust Proof of Cleveland | Fosfatização tradicional, Parker Rust Proof, acabamentos a óleo e cera | Específico do setor | Fixadores, ferragens, chassis |

| American Metal Coatings | Revestimento em linha de alta produtividade com pó, fosfato de zinco e manganês, e-revestimento | ISO 9001 | Automotivo, eletrodomésticos, equipamentos pesados |

Escolha do Tipo de Fosfato conforme a Aplicação

Nem todos os projetos exigem o mesmo tipo de acabamento fosfatado. Para melhorar a aderência da tinta e proteção contra corrosão em painéis da carroceria ou suportes, o fosfato de zinco é frequentemente a opção preferida. Se seus fixadores, engrenagens ou buchas necessitam de lubrificação ou proteção durante o amaciamento, o fosfato de manganês é uma escolha inteligente. Valide sempre sua seleção com lotes piloto — verifique a compatibilidade com revestimento em pó na linha de acabamento, aderência da tinta e resultados dos testes de corrosão antes de avançar para produção em larga escala.

Escolher o parceiro certo para fosfatização vai além do preço — procure por sistemas de qualidade comprovados, capacidades integradas de acabamento e disposição para executar lotes de amostra que correspondam às suas exigências do mundo real.

Ao utilizar esta abordagem estruturada, você minimizará imprevistos e garantirá que suas peças automotivas estejam prontas para todos os processos subsequentes, desde a estampagem até a pintura em pó na linha de acabamento final. Para mais detalhes sobre as capacidades completas da Shaoyi, incluindo prototipagem rápida e fosfatização personalizada para o setor automotivo, consulte o site deles página de Serviço . Solicite sempre orçamentos competitivos e testes piloto para encontrar a melhor solução para as necessidades do seu projeto.

Perguntas Frequentes Sobre Fosfatização

1. Qual é a finalidade da fosfatização?

A fosfatação transforma a superfície do aço ou de outros metais em uma camada cristalina de fosfato, melhorando a resistência à corrosão, aderência da tinta e reduzindo o desgaste. É amplamente utilizada nas indústrias automotiva, de fixadores e de eletrodomésticos para garantir que os revestimentos durem mais e tenham melhor desempenho.

2. Quais são os três tipos de fosfatação?

Os principais tipos são fosfatação de ferro, fosfatação de zinco e fosfatação de manganês. A fosfatação de ferro é economicamente viável para bases de tinta básicas, a de zinco oferece proteção superior contra corrosão e melhor aderência da tinta, e a de manganês é preferida pela lubrificação e aplicações com atrito, como engrenagens e fixadores.

3. Qual é o processo de fosfatização?

A fosfatização, ou processo de fosfatação, envolve a limpeza do metal, aplicação de uma solução fosfatante (por imersão ou pulverização), enxágue e, às vezes, selagem da superfície. Isso forma um revestimento fosfatado uniforme que prepara o metal para pintura ou tratamentos adicionais.

4. A fosfatização pode ser usada em metais além do aço?

Sim, embora a fosfatização seja mais comumente aplicada em aços carbono e de baixa liga, químicas especializadas permitem revestimentos fosfatados eficazes em alumínio e aços revestidos com zinco, expandindo seu uso em várias indústrias.

5. Como escolher o tipo certo de revestimento fosfatado para minha aplicação?

A seleção depende da função e do ambiente da peça: use fosfato de ferro para ambientes leves e bases de tinta, fosfato de zinco para maior resistência à corrosão e aderência de tinta, e fosfato de manganês para peças que exigem lubrificação ou proteção contra desgaste. Consultar um fornecedor qualificado garante a melhor opção para suas necessidades.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —